Лидеры

Популярный контент

Показан контент с высокой репутацией 16.03.2020 во всех областях

-

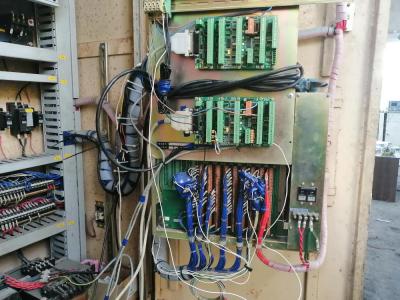

Наконец-то руки дошли до подключения MESA плат. Начать решил с модернизации штатной системы управления (пульт+УЦИ), так как станок из работы выводить нельзя. Зацепил ранее установленную линейку и расшил первые релюхи к контроллеру. Всё монтируется временно и после окончания тестового монтажа перемонтируется заново уже готовыми функциональными модулями. Поэтому все провода с запасом и валяются как попало. Платы тоже висят на временном месте.6 баллов

-

Ну что то заварил.... блок 417 от уазика, выжрало коррозия, две дыры в бочине, не фоткал. Из трудностей ощутил подогрев, сделал стоечку специальную, но быстро остывает, надо модернизировать ну и танцы с бубнами вокруг) варил прямоугольник, сначала 250 ампер, много, перешёл на 200, частота 80, спад выручает конечно сильно. Наплыв внутрь окружности потому, что бортики также сожрали, пришлось наплавлять.5 баллов

-

5 баллов

-

Принцип работы автомобильного кондиционераСвязка хладагент + маслоКомпрессорКонденсорРесивер-осушительТерморегулирующий вентильИспарительРедукционный клапанДатчик высокого давленияДатчик низкого давленияДополнительные датчикиСоставные элементыУстройство автомобильного кондиционераПочему он может плохо работать?Принцип работы автомобильного кондиционераОсновная функция автомобильной климатической системы – формирование и поддержание параметров влажности и температуры воздуха в салоне на уровне, комфортном для водителя и пассажиров. Кроме того, в задачи автокондиционера входят оптимизация и оптимальное распределение воздушных потоков, их фильтрация и по возможности – устранение неприятных запахов. Принципиальная схема функционирования автокондиционера один в один копирует принцип работы бытового холодильника. http://seite1.ru/wp-content/uploads/2020/01/shema-ustrojstva-kondicionera.jpg Почему важно знать и понимать, как работает кондиционер в автомобиле? Обладая такими знаниями, владелец автомобиля может самостоятельно и вовремя диагностировать все возникающие неполадки в климатической системе, проводить необходимые регламентные работы по обслуживанию узлов и агрегатов системы кондиционирования (чистку, продувку, дезинфекцию), тем самым продлевая её жизнь Итак, автокондиционер представляет собой герметичную систему замкнутого типа, в которой в качестве хладагента используется газ, имеющий низкую температуру конденсации (в настоящее время для этих целей используют фреон). Система кондиционирования включает несколько основных узлов, а также множество дополнительных, расширяющих функционал кондиционера. Климатическая система работает по следующей схеме:в начальном сегменте контура под воздействием компрессора хладагент уплотняется, что приводит к увеличению температуры газа (см. законы термодинамики из школьного курса физики);под давлением горячий фреон выталкивается по системе трубопроводов в конденсор, где, подчиняясь тем же законам термодинамики, конденсируется, переходя в жидкое состояние;дальнейший путь жидкого фреона протекает через ресивер-осушитель, являющийся одновременно фильтром. Здесь хладагент очищается от мусора и по трубопроводам следует в направлении салона;проходя через расширительный клапан, фреон охлаждается и опять переходит в газообразное состояние;после терморегулирующего вентиля хладагент попадает в испаритель, который и является тем местом, где осуществляется полезная работа кондиционера. Здесь тёплый воздух из салона контактирует с очень холодными трубками, охлаждается и подаётся обратно в салон;после испарителя фреон подается на компрессор, замыкая тем самым цикл.Участок системы кондиционирования от компрессора до расширительного клапана – это область высокого давления (рабочие показатели могут колебаться в пределах 5 – 30 бар). Участок от клапана до компрессора, проходящий через испаритель, является областью низкого давления, которое здесь не превышает значения в 4 атмосферы. Поскольку контур хладагента является полностью замкнутым, даже при заглушённом силовом агрегате фреон находится под давлением, которое в состоянии покоя равномерно распределяется по всему контуру до значения порядка 5 бар. Безопасную и безаварийную работу системы кондиционирования обеспечивают различные датчики, которые при недостаточном/избыточном давлении или перегреве производят действия, направленные на приведение этих показателей в норму. Ознакомившись с тем, как работает автомобильный кондиционер, вы сможете не только самостоятельно диагностировать многие его неисправности, но и выполнять мелкий ремонт без необходимости посещать СТО. Связка хладагент + маслоКогда мы называли в качестве используемого хладагента фреон, мы были одновременно и правы, и допустили неточность. Дело в том, что работы над поисками более совершенного, безопасного и эффективного хладагента не прекращаются. Самым распространённым в недалёком прошлом был фреон R12. Но в результате серии экспериментов и исследований было доказано, что он вносит весомый вклад в образование так называемого парникового эффекта, что способствует изменению климата в сторону потепления. Поэтому от его использования решили отказаться. На замену R12 пришёл хладагент R134а, который считается более безопасным с точки зрения экологии. При этом его текучесть меньше, чем у предшественника, что снижает его общую эффективность примерно на 10 – 15%. Использование новой разновидности фреона заставило производителей внести определённые изменения в конструкцию автокондиционеров, которая усложнилась ещё больше. Учёные и исследователи активно работают над доведением до кондиций хладагента R744, который характеризуется ещё меньшей степенью влияния на экологию, но платой за это является необходимость поддерживать более высокий уровень рабочего давления, что ещё больше усложнит систему кондиционирования. Тем не менее, в среднесрочной перспективе ожидается массовый переход именно на этот хладагент. Следует отметить, что R12 и R134а являются несовместимыми друг с другом, как и используемые совместно с ними компрессорные масла. До сих пор мы не упоминали, что фреон используется в связке со специальным компрессорным маслом, обеспечивающим смазку всех трущихся частей автокондиционера. Как уже отмечалось выше, для разных типов хладагентов используются разные масла. В частности, R12 смешивается с маслами на минеральной основе, в то время как смазку в системах, заправленных фреоном R134а, обеспечивают полиалкиленово-гликолевые масла. Добавление масла, предназначенного для одного типа хладагента, в неподходящий недопустимо – это неизбежно приведёт к поломке системы кондиционирования в силу неодинаковых физико-механических характеристик масел. При выполнении всех видов ремонта и техобслуживания климатических систем не ошибиться при выборе заправочных материалов помогут информационные таблички (стикеры), расположенные обычно в моторном отсеке (иногда их дублируют и в салоне – на дверях или под приборной панелью). В них указывается тип масла и хладагента, задействованного в системе. КомпрессорОбозначение может быть как буквенным, так и цветовым. Фреон R12 на цветовых схемах имеет жёлтый цвет, хладагент R134а – зелёный. На случай, когда информационные таблички отсутствуют, производители кондиционеров комплектуют их разными заправочными узлами. Такая «защита от дурака» просто не позволит заправить систему с фреоном R12 его антагонистом. Рассмотрим теперь устройство автомобильного кондиционера на примере его основных узлов. Один из самых сложных узлов системы кондиционирования, обеспечивающий требуемый уровень сжатия хладагента, находящегося в газообразном состоянии. В настоящее время наибольшее распространение получили компрессоры аксиально-поршневого и роторно-лопастного типа. Источником энергии для компрессора является двигатель автомобиля. Связь между компрессором и силовым агрегатом осуществляется с помощью шика, приводных ремней, электромагнитной муфты и приводного диска компрессора. http://seite1.ru/wp-content/uploads/2020/01/Kompressor-avtomobilnogo-kondicionera.jpg При включении кондиционера питание подаётся на электромагнитную муфту, которая вступает в зацепление с валом компресса, приводя его в движение. Выключение системы кондиционирования выполняет обратную задачу – муфта выходит из зацепления, шкив продолжает вращаться, но компрессор при этом не работает. КонденсорСамый большой по габаритам узел, обеспечивающий быстрое охлаждение фреона. Представляет собой змеевик, по которому протекает горячий и сжатый фреон. Большая протяжённость трубок, а также помощь одного или нескольких вентиляторов и набегающий при движении транспортного средства встречный поток воздуха способствуют охлаждению хладагента на выходе конденсора, где он из газообразного состояния из-за остывания переходит в жидкое. Это самый уязвимый узел кондиционера – расположенный спереди, он больше других подвержен риску получения различных механических повреждений. К тому же именно здесь обычно начинается распространение коррозии. http://seite1.ru/wp-content/uploads/2020/01/Kondensor-avtomobilnogo-kondicionera.jpg Ресивер-осушительЭта деталь климатической системы является фильтровальным узлом, где происходит очистка фреона от целого спектра амортизационных загрязнителей, неизбежно появляющихся в любом механизме (грязь, песок, мелкая металлическая стружка, различные примеси). Обычно конструкция ресивера-осушителя предполагает наличие специального смотрового прозрачного лючка, через который можно визуально оценить как объём хладагента в системе, так и его состояние. В частности, появление мутной взвеси молочно-белого цвета вместо прозрачной жидкости свидетельствует о существенной утечке фреона или о возникновении других проблем с кондиционером, требующих незамедлительного реагирования. Терморегулирующий вентильВторое распространённое название узла – расширительный клапан. Представляет собой температурный регулятор, назначение которого – контролировать и изменять в случае необходимости скорость движения хладагента по магистрали, тем самым регулируя объём его подачи в испаритель. Входит в число самых важных элементов климатической системы, поскольку от его работы зависит соблюдение требуемого температурного режима в контуре. http://seite1.ru/wp-content/uploads/2020/01/Termoregulirujushhij-ventil-avtomobilnogo-kondicionera.jpg ИспарительПо внешнему виду не сильно отличается от конденсора. Представляя собой змеевик из трубок, по которым протекает сильно охлаждённый (практически ледяной на ощупь) хладагент. Именно здесь происходит формирование потока охлаждённого воздуха, поступающего из салона и под действием вентилятора подающегося обратно, но уже в осушенном виде, с заданной температурой и скоростью. Можно утверждать, что принцип работы кондиционера автомобиля заключается именно в охлаждении тёплого воздуха из салона, что и происходит в испарителе. Редукционный клапанУстройство для аварийного стравливания чрезмерного (критичного) давления в патрубках. Обычно срабатывает, если уровень давления в системе превышает 32 атмосферы. Датчик высокого давленияШтатное устройство, контролирующее уровень давления в магистрали и срабатывающее, когда оно превышает заданный критический порог (30 атмосфер). В случае выхода из строя датчика его функции берёт на себя редукционный клапан. Датчик низкого давленияЕго задача – противоположная: следить, чтобы уровень давления в системе не падал ниже 2 атмосфер, а если такое случается – отключает компрессор. В противном случае вероятность его заклинивания возрастает по мере нехватки смазки. Дополнительные датчикиСовременные модели климатических систем комплектуются интеллектуальной электроникой и датчиками, позволяющими собирать дополнительную информацию о работе кондиционера, улучшая эффективность его использования. Например, передавая данные о температуре нагрева корпуса компрессора, о попадании в салон прямых солнечных лучей и т. д. Составные элементыВ целом, устройство автокондиционера включает в себя: Компрессор;Магистрали высокого и низкого давления;Конденсатор;Осушитель;Терморегулирующий вентиль или дроссель;Испаритель;Электрооборудование (датчики температуры, электровентиляторы, электромагнитная муфта и т.д.).http://seite1.ru/wp-content/uploads/2020/01/ustrojstvo-kondicionera-avto.jpg Система кондиционирования Все перечисленные элементы соединены между собой магистралями, поэтому система закольцована и герметична. Основным рабочим элементом в системе кондиционирования является хладагент (фреон) – вещество, обеспечивающее поглощение и отдачу тепла. Любой автомобильный кондиционер состоит из пяти основных узлов: Компрессор. Может быть поршневым, лопастными или любым другим. Конденсатор, чаще всего расположенный в передней части двигательного отсека за радиаторной решеткой. Расширительный клапан, который регулирует подачу хладагента в испаритель. Испаритель, расположенный в салоне. Расширительная емкость с осушителем, через которую хладагент проходит на пути к испарителю.Все элементы соединены между собой трубками и гибкими шлангами, по которым хладагент циркулирует в жидком и газообразном состоянии. Хладагент это особая смесь из веществ с подходящими физическими свойствами с добавлением устойчивого к холоду компрессорного масла. Фактическая конструкция кондиционера может отличаться дополнительными узлами. Так, в некоторых авто конденсатор снабжается вентилятором для охлаждения, иные – снабжаются расширительным клапаном с цифровым управлением и тому подобное. Компрессор вращается за счет двигателя, и соответствующее движение передается через ремень или электромагнитный контур (чаще всего в электромобилях и гибридных авто). Для успешного обслуживания кондиционера достаточно понимать конструктивные нюансы только своего авто. Технически к системе автомобильного кондиционера также относятся крыльчатки в салоне, воздушные фильтры, вентиляторы, обдувающие конденсатор и множество других компонентов. Но их разнообразие очень велико, а принципиальная роль в работе кондиционера не так значительна, как основных узлов. .https://seite1.ru/zapchasti/avtomobilnyj-kondicioner-princip-raboty-i-ustrojstvo/.html4 балла

-

Распилив полученную заготовку продолжаем придавать форму деталям. Делаем чистовую обработку. Прикручиваем заготовки на родные шпонки в паз стола. Видно несовпадение размеров после распиловки. Торцуем первую плоскость, так как заготовки сидят на шпонке, то поверхность у нас получается сразу параллельной шпонпазу, чего мы и добивались. Первая плоскость готова, размер получился довольно точный. Снимаем и переворачиваем, но выставляем уже на подкладках чтобы не портить стол. Теперь разворачиваем стол на 90 градусов и впервую очередь торцуем упорку которую недоделали в прошлый раз так как было лень разворачивать стол. Ну а после упорки начинаем торцевать наша детальки. После торцовки упорок можно сразу начинать ими пользоваться. Очень облегчает работу и выставление деталей. Продолжаем изготовление приспособ для работы. Продолжение следует...4 балла

-

4 балла

-

Ну, свои то я под себя делал)) Сам то я дрищ)) Пока делал, понял, что уголок прогибается - сделаю пару распорок)) По итогу получилось довольно хорошо, судя по тест-драйву)) На счёт стульев из эллипсной трубы, что у нас таких стульев уйма по кабинетам. Уффффф.. Приносят - почини..А смотришь - там 1мм или даже меньше.. Где-то усиление придумываешь, где-то распорки мутишь. Тут вот снова стул принесли, что нами был сваренный.. сломался в другом месте.. Стоишь и смотришь на эти стулья.. Мать его за ногу!! Сколько я их уже чинил.. В пору пойти спросить бонус за стулья.. А то только спасибо.. Неа)) От меня не убудет, что я починил. Но, ты купи хоть пачку печенья/конфет. Всё равно почти со всеми, кто несёт стулья, мы пьём кофе в перерывах вместе..3 балла

-

@Mikhailsvarka, вы сколько времени потратили на мучения? Есть целесообразность. Оно понятно, что медленно и нудно с 0.5 можно разобраться. Хотя и ваш аппарат, если реально 1А на минимуме держит, это замечательно. Может тогда и не о чем тут говорить. В любом случае, погнал погнал, здесь не пройдет. А время - деньги. Стоимость метала да, не малая, но и стоимость работы выйдет не копеечная. Хотя конечно если от делать-нечего, то можно и поработать за долю малую, это же уже в плюс идет к чему-то.3 балла

-

... замёрзла вода в 10 литровой алюминиевой канистре -раздуло на 14 литров. Хороший люминь был - не порвало. Ребята частенько бегали в разливайки за вином и пивом. На боку ведь написано 10л.3 балла

-

Не сваривал 2 месяца после грыжи. Сегодня не ходя вокруг да около сразу взялся за эксперименты с нержавейкой 0,3мм aisi430, это отходы. Чтобы всё почувствовать и было легче с 0,5мм потом. На первых заготовках после прихваток телом с фальш бортом ничего приварить не получилось, в лучшем случае был идеальный пунктир, просто не было достаточного кол-ва металла для формирования плотного шва. Во втором случае я вложил присадку в борт, ток 10/1А с пульсом 1Гц, тонкая настройка по продолжительности. Сварка через присадку в идеале 1,2мм, но у меня 1,6, кромки не разбегались не прожигались, я специально экспериментировал задерживал. Видно же по поверхностному натяжению, что вот сейчас будет дыра! На практике иногда получается, что гашу дугу уже на дырке и в этот момент она затягивается! В общем угловой стык сваривается и как говорил учитель останавливаться нужно на хорошей ноте, и времени не было.3 балла

-

Бывает обращаюсь к специалистам ,по системам кондиционирования, когда говоришь что трубка с разбора взята,видно желание " послать" .Не всякий клиент соблюдает рекомендации специалистов и, потом говорит что, используемые расходники(газ, масло) "туфта". Водяные пары с алюминиевыми частями реагируют и , масло становится "кислым" со всеми вытекающими. Если рекомендовано специалистом, приехать на замену через N-ое количество часов, надо приехать, если оставить на потом можно и компрессора и всей системы лишиться.3 балла

-

На пикомиге например тиг горелка подключается через евроразъем. Кнопка включает газовый клапан и подает ток на электрод. А полярность меняется заранее выносным штекером. Способ возбуждения дуги тиг лифт. И на китайчатах многих уже тиг через евро работает.3 балла

-

3 балла

-

2 балла

-

@Aseamaster,есть такой,уважаемый модератор на этом форуме,планирует открыть видеоканал под названием «сварщик на кухне».Сейчас найду его,возможно и начнет с ваших аппаратов http://websvarka.ru/talk/user/19975-kondor416/2 балла

-

@Вад11, чего жаль то? Смотреть надо, ведро оно и есть ведро, поставить диагноз, назначить лечение.2 балла

-

2 балла

-

Можете опрессовать радиатор? Конечно, 500р. А почему так дорого?? Ну так у нас воздух хороший, без влаги, исключительно импортный используем - финский, в баллонах Ну тогда вполне нормально (с)2 балла

-

Антон и видел сие уже , попу асы молодцы . Но вот теперь представь принесли Точмаш некую деталь и чтобы запустить тиг аппарат , он вместо этого делает ящики для земли , ищет саму землю или ее надобно "создать" не вся пойдет , ну и горн и еще чего чтобы люминию наплавить , да с первого раза может не выйти (у пупу аса опыт пятками уже наверное лет десять) и сколь времени + нервы + силы ,,,, не и он скорее да и любой из нас включит ТИГ или ПА и повторит детальку сваркой .2 балла

-

Ну электрод 1мм хорошо но он проблемы 0.5мм не решит и можно воткнуть 1.6мм разницы практически не заметите ,, еще раз повторюсь многое зависит от адекватности аппарата. По видео , сварки я там не увидел то есть самого процесса и только швы кои ну не как не 1мм ширины и шире явно вот бы автору за место цанги приставить линеечку и это о чем то говорит и не известно 0.5мм это или еще чо , да и лист гофра коя сопротивляется сама по себе поводкам , ровный лист и это уже другой компот. Допустим что 0.5мм и может ее сложили в некую накладку или допустим что в стык (но мало вероятно ) ну и скорее подкладка теплоотводящая , поддув , сварщик (если это не машина) с крепкими нервами и крепкой рукой , который может держать длину дуги на уровне 1мм , что выше будут прожоги и не кто мне не докажет обратное или присадки накидаете как "плохой полуавтомат " заполняя разбегающиеся кромки 0.5 нержи. В общем видео сомнительно и мне не чего не доказало. Да согласен с этим Но 50литров для 05мм это много и если нет ребер жесткости или еще чего то порвет однозначно не сразу но порвет . Согласен и здесь , но вот что будет из нутри если без поддува и тепло отвода и это усе усложняет- удорожает процесс ,,,,, ежи а это уже не допустимо да и 0.5мм еще в общем не о чем. Если на 1мм нержи можно избежать "ежей " при определенных условиях сварки то с 0.5 мм это не выйдет.2 балла

-

2 балла

-

1 балл

-

1 балл

-

Уважаемые мастера, здравствуйте. Пожалуйста, помогите своими советами сделать мою работу безопаснее . Сначала расскажу про исходные данные, потом озвучу вопрос. -- Я все еще работаю за стеклом, за горелкой minor bench burner поверхностного смешения (рабочее давление Пропан 0,04 МПА, Кислород 0,045-0,049 Мпа от кислородного концентратора, не от баллона) -- Работаю в маленькой неотапливаемой мастерской с большими холодными окнами. -- Рабочий стол, под ногами – баллон с пропаном, от пола он изолирован на приступку 10см, чтобы не замерзал. -- В месте работы баллона стоит датчик утечки газа ФСТ03м, настроенный на C3H8. -- Там, где стоит баллон, нет возможности организовать вытяжку, но купол мощной вытяжки находится над моей головой, так что воздухообмен, я полагаю, затрагивает весь объем помещения. -- На рукавах кислорода (кислород не из баллона, а из концентратора) и пропана – противоогневые клапана. -- Из того, что планируется – это повесить над возможным очагом возгорания (килн с 10часовым режимом отжига в отсутствии наблюдателя) – самосрабатывающий огнетушитель Вишенка. По ходу работы появились такие вопросы: 1.. Пропановый баллон – нет возможности оттока воздуха прямо от него. Значит критично важно не допустить утечки. Для этого я принимаю следующие меры: А) Работаю с новыми баллонами, новым редуктором (теперь не подтекает ничего) Б) Перед началом работы проверяю все соединения мыльным раствором, потом его насухо вытираю В) В начале рабочего цикла включаю ФСТ Г) При смене баллона периодически меняю прокладку на редукторе (фторопласт) Достаточно ли этих мер, чтобы избежать опасности утечки, или я чего-то еще не знаю\не делаю? 2.. Если случится пожар, источником которого может служить килн, огонь, теоретически, должен быть сбит Вишенкой. Или этого недостаточно и Надо продублировать система пожаротушения чем-то еще? 3.. Если баллон, не смотря на принятые меры, травит, то я этого в процессе работы не почувствую на запах – я сижу в маске. Как часто есть смысл ее снимать и принюхиваться? 4.. в ТБ есть такой раздел: «Огонь на баллоне со сжатым газом. Постарайтесь закрыть кран, обернув руки мокрой тряпкой. Если это невозможно (огонь на прокладке, кран деформировался в результате нагрева), не задувайте пламя, так как это может привести к взрыву - газ и воздух образуют взрывчатую смесь, и при наличии источника воспламенения (перегретый металл, горящие угольки, искры, электродуга и т.д.) взрыв неизбежен. Следите за тем, чтобы не загорелись расположенные поблизости огня предметы. Немедленно вызовите пожарных и постарайтесь предохранить от воспламенения расположенные поблизости от огня предметы. Никогда не переставляйте баллон со сжатым газом, пока он не охладился: от малейшего толчка может взорваться.» А) Какие условия должны быть, чтобы такое произошло? То есть не просто утечка, а еще и воспламенение? На место утечки должно попасть пламя? Б) «…обернув руки мокрой тряпкой» - мокрой тряпкой именно (чтобы перекрыть доступ кислорода) или лучше сухой перчаткой крагой (чтобы не обжечь руки)? В) «…не задувайте пламя, так как это может привести к взрыву - газ и воздух образуют взрывчатую смесь, и при наличии источника воспламенения (перегретый металл, горящие угольки, искры, электродуга и т.д.) взрыв неизбежен. Следите за тем, чтобы не загорелись расположенные поблизости огня предметы.» - если не тушить такое пламя, загорится мастерская (!) Так не будет ли логичнее огонь затушить огнетушителем и сразу открыть все окна, обеспечив таким образом рассеивание концентрации газовоздушной смеси? Г) «…Никогда не переставляйте баллон со сжатым газом, пока он не охладился: от малейшего толчка может взорваться» - раз баллон в такой ситуации нельзя переставлять, значит и выкинуть его в окно тоже нельзя? А мысли такие были… 5..Там же следующий раздел: Утечка из баллона со сжатым газом. «Как правило, утечка возникает в месте соединения баллона с гибким шлангом. При таком повреждении можно временно это место накрыть мокрой тряпкой. Если сможете, вынесите баллон на улицу. Если это вам не под силу, хорошо проветрите помещение. Избегайте всяких действий, вызывающих повышение температуры воздуха. Немедленно возвратите баллон поставщику.» Полагаю, там должен быть еще пункт «перекройте вентиль на баллоне»? 6.. Есть ли смысл дополнительно засунуть баллон в огнестойкий чехол для газового баллона (Чехол способен выдержать до +1200ºС без возгорания. В случае пожара предохраняет баллон от воздействия высокой температуры и увеличивает время до возможного взрыва)? Заранее благодарю за ответы, за то, что делитесь опытом (здесь должен быть смайлик с розочкой)1 балл

-

Вы бы перед тем как писать посты, советовались бы с компетентными товарищами (за малое вознаграждение) глядишь и продажи пошли бы в гору, и всем было бы хорошо)))1 балл

-

из личьного опыта работал я на заводе в аргонке так вот иногда слесаря делали поделки для населения так вот под сварку собирали с отбартовкой .пробегал телом и готова"из инструментария аппарат тир315 , вольфрам 2мм"1 балл

-

1 балл

-

... я бы сказал смертельно , дроссель\устройство большая вероятность прихватит и ага . Добавлю влага + маслом образуется кислота .1 балл

-

В видео станок. Там проволока не из больших сварочных катух мотается. В чем проявляется невозможность работы?В целом если бы не делить, я бы приставку сделал к па да и всё. У меня четырехроликая подавалка, сожрет че хош.1 балл

-

Безусловно,вещь замечательная,но ..стоит дорого,редко используется и требует места для хранения -это минусы. Все-таки для мастерской,когда ремонт радиаторов и трубок кондиционеров носит эпизодический характер,лучше не покупать нужный компрессор или баллон с азотом,что будет только загромождать мастерскую, да и лишних затрат избежать ,а обойтись одним из запасных баллонов с аргоном,пусть это будет несколько дороже,но.. Приходит мужик с радиатором. -Можете опрессовать? -Могу,только аргоном? -Да ты что? Как? -Твой радиатор,после опрессовки аргоном,будет работать в пять раз лучше,хотя это будет стоить тебе всего в три раза дороже,чем воздухом...новейшие английские технологии ,английские ученые придумали. -Вот это да... ...вешает же российское телевидение лапшу на уши беззастенчиво ,то почему опыт не перенять1 балл

-

Да это то понятно что с нуля лить ооооочень дорого. Я просто немного баловался этой интересной темой и основное все есть поэтому и написал)) что было бы интересно. С виду должно выйти . Немного в сторону ужел от сварки, Останавливаюсь))1 балл

-

Правильно , самое главное крепко и на долго . Вот раньше у дружка кафе было и столы и стулья с тонкостенной трубочки точно не скажу ну где то 20-25мм в диаметре, покупные. Так вот на ремонт каждую неделю по три четыре стула да и столы привозил , вырывает сварку с мясом трубы ,,,, да это и понятно "кафе" и публика как весом разная так и темпераментом выпил лишнего и стулья "полетели" и пока наряд приедет ......1 балл

-

Хрущёвка и дизайнер - вещи несовместные . Сам в хрущёвке живу, поработал в них не мало. Какой на фиг дизайн, спасает только жёсткий рационализм. Если в дело включается дизайнер - это полный привет. Плавал, знаю Сварил себе каркас для кровати из 50Х25Х2 и понял - погорячился . Стенки полторашки вполне бы хватило. Но труба давно лежала, не покупать же новую. Это клиент двойку зарядил?1 балл

-

Навеяло- дико прошу прощения . Захожу иногда в мебельные и строительные магазины. Вижу изделия кузнецов из стальной профильной трубы. Неужто железо ставят на кухни. Как в анекдоте: Тульский умелец подковывает блох.Окрестные собаки уже валятся с ног под тяжестью металла. Да и в баре каком не хотел бы я получить таким стулом по горбу. Ну из своего. Про сопромат- о концах и защемлёных балках. Пришлось для одного конференц-зала сделать балку для проектора. Из алюминиевого профиля. В проекторе не регулируется трапециидальные искажения по горизонтали. Проектор висит не посередине помещения из-за лампы. Сначала покупаем дешёвый проектор, потом делаем балку. Делал из алюминия. На всю жизнь запомнил вопрос жены, когда она наблюдала процесс вешанья кухонных шкафчиков на первой квартире: "Дима а ты умеешь вешать шкафчики, чтоб они не падали." А тут даже косынку нельзя приварить. И снизу дорогущий стол1 балл

-

.. Миледи медленно спустила с левого плеча платье, обнажив татуировку ВДВ. Вот тут-то Д`Артаньян и очканул...1 балл

-

1 балл

-

Можно и реставрируют же люди и не такое делают . Вот пример и есть видео у него каким он его "нашел"1 балл

-

@Schlosser, Антон , согласен , да и сейчас есть профи и самоучки во всех так сказать отраслях и творят чудеса.1 балл

-

Вот я от том же что это будет точная копия но из нутри . Но это тоже еще то занятие вот и отписал выше историю давнюю и забавную , кстати был у нас еще товарищ в секции так вот он от смеха чуть не помер когда Чудаков с гордостью прикрутил щиток к мото, все стояли любовались но через пять минут он (передняя часть щитка) начал так медленно прогибаться м падать на 6 часов к земле . Решение Чудакова было моментально почти , кусок проволоки и растяжка к перекладине руля . В прочем в МАИ делали щетки и на продажу 15руб советских и это много , но зато не лопались , они как то целофан слоями спекали в форме и закручивался в узел как японский и не лопался .1 балл

-

@Mikhailsvarka, я обычно говорю клиентам, что 1,5 мм - минимальная толщина для сварки, если брать тоньше, то цена за работу будет значительно выше, т.е. то на то и выйдет. Естественно в такой ситуации люди предпочитают пожирнее металл.1 балл

-

Интересные люди и что такое бак из 0,5ММ ,,,, раньше только фляжки - карманные для коньяку из такого делали да и то редко в основном 0.8 или 1мм. Ну во первых свои руки , как можно короче дуга и подгонка деталей четкая иначе прожоги прожоги и прожоги. Во вторых может быть импульс и я бы применил но многие не любят , настройки только под себя и они могут отличаться у многих и довольно в широком пределе ну и от аппарата все зависит. Не лучше вы их 0.5мм продайте или пустите на фляжки , баки из нее не получаться сварить сварите но разопрет и порвет его быстро . Вот 1мм это уже кое что и варить приятно.1 балл

-

Я чувствовал,что выйти из отпуска в пятницу 13-го не лучшая идея.Но попросили- варить некому,....! У печи немного прикоснулись спирали к металлической садке и немного вышли из строя.Так же произошло небольшое КЗ в шкафу,т.е скорее-ДЗ (долгое замыкание),чем короткое. Надо все менять.Попутно заварил всё, шо отвалилось за отпуск. Швы на фартуке печи лопнули заводские, мои стоят. Порадовался в душе. Ну а вишенка на торте- принесли дупло, которого я ещё не встречал- тарель из мельхиора.Я было прикинулся ненастоящим сварщиком,но мне лично написали техпроцесс и пообещали ведро медалей и 800 отгулов,как самому блатному аргонщегу, за которого меня ошибочно приняли. Пришлось оставаться. Сказали сначала ПАНЧем варить, но получалась шляпа. Вспомнил,что у меня завалялась редкая мельхиоровая присадка, из которой мы делали крючки в баню и сушилки для носков. Ей вроде нормально заварилась.1 балл

-

1 балл

-

@LarsIv, с минимума начинайте, подачу и напряжение поднимайте, что бы Сварка зажужжала по звуку.1 балл

-

1 балл

-

@Anton VL, 6061 чел, у которого реально мозг есть, у которого руки золотые, у которого опыт огромен, у которого видео смотреть приятно и рот разиваешь. В России, что не обмудок, харю свою пилит убогую в монитор, поучает весь мир как надо и нельзя никак иначе. Как до швов и сварки доходит, понимаешь, мастер только словесного покроя, кроме как подсрачников, больших аплодисментов не достоин@Anton VL, ты к этим товарищам хочешь пристроиться?1 балл

-

1 балл

-

1 балл

-

Начали сбор люльки для крана-манипулятора. Пока варим кронштейн.Работа идет полным ходом!1 балл

-

1 балл