Лидеры

Популярный контент

Показан контент с высокой репутацией 24.10.2019 во всех областях

-

8 баллов

-

7 баллов

-

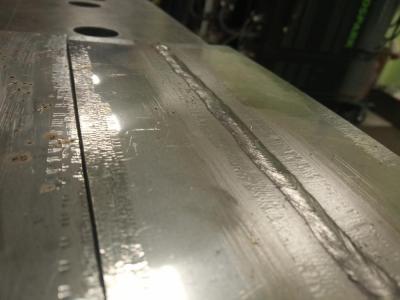

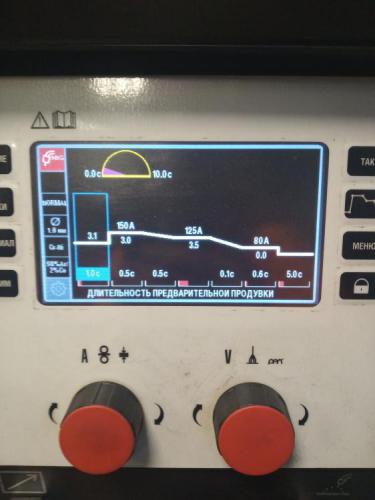

Итак, второй день конкурса позади. Впечатлений масса... Поскольку сегодня была нержавейка, а знакомых надписей на пачках с электродами я не увидел, то решил не позориться в РДС и пошел позориться в МИГ процессах Далее мое субъективное мнение, можно не соглашаться, а можно и прислушаться к мнению юного студиозуса. Прежде всего, все аппараты отстраивал строго "на слух"...каюсь, пока четко определить зависимости в настройках процесса я не могу, опыта мало. Три машины. Динамика (Аврора)… пятисотый ПА от ГРПЗ (с базовой панелью управления без расширенного меню) и конь на 500а от Эвоспарк. Начал с Динамики, потом ГРПЗ и на десерт (после обеда разумеется) Эвоспарк. Оговорюсь, уважаемый читатель, перед мной не стояло цели "сравнить" три абсолютно разные весовые категории данных машин, мне просто выпала возможность поварить нержавейку, что я и сделал не сильно заморачиваясь (при этом в интервью Авроре, было дано сравнение младшего па на 200а от ГРПЗ и Динамики, благо я на 200па от ГРПЗ в апреле месяце покатался вдоволь в стенах ВЭМТа и имею ряд фотографий с результатами из того периода). Далее к фоткам, 6 пластин, марку нержавейки заготовок я не удосужился узнать, шо дали то и жарил. По проволоке, в Динамике была китайская ноунейм 304я или 308я?, Сергей Николаевич поправит, в Форсаже и Эвоспарке-316й кисвел. Смесь везде 98/2. Два положения-нижнее и вертикал на спуск. Сразу опишу серьезную ошибку, которую я допустил по отношению к Форсажу, в данном источнике ЕСТЬ предгаз и постгаз и что-то вроде (может ошибаюсь) заварки кратера. Данное меню я НЕ использовал, посему начало сварочного процесса (как и прихватки), выглядят немного коряво, после же того, как поток газа выходил из горелки, дуга стабилизировалась и процесс шел адекватно. Далее что-то вроде анализа. Аврора за свои деньги-однозначно можно, адекватно настраивается, подменю с настройками работает корректно и это видно. Весовая категория-хозбыт (нижний ценовой сегмент). Твердая пятерка. За сам аппарат. За комплектуху 3 балла с натяжкой, наверно даже 3-. Пятисотка от ГРПЗ...двоякое впечатление, честно. Неужели люди которые занимаются авионикой, не могут родить красивый и ИНФОРМАТИВНЫЙ интерфейс? Про настройку отдельный момент-диапазон по вольтажу и скорости подачи-наиширочайший, но чтобы (опять же "на слух") его хоть как-то отстроить, у меня ушло наверно больше времени чем хотелось бы, валик раз за разом не хотел растекаться и накатывался очень высоко, при этом обратная сторона заготовки немного, но продавливалась, то есть сверху не растеклась, а снизу продавливалось..надеюсь понятно объяснил. За аппарат твердая 4… за отсутствие барахла в виде унылой комплектухи поставил бы 6… но можно только 5. Эвоспарк...несмотря на то, что в нем зашито ну оооочень много всякого разного под всякие задачи, я работал в режиме "normal", не ради опять же какого-то сравнения с двумя предыдущими (это не корректно), а просто от отсутствия опыта. Эвоспарк по количеству настроек даже немного пугает, раскрыть все возможности аппарата, это нужно обладать высокой компетенцией в данном сварочном процессе, коей у меня нет. На фотографиях пластины БЕЗ надписей это Эвоспарк. За аппарат 5 ..горелки так же на твердую 5. Ещё раз повторяю, сравнивать несравнимое и впихивать невпихиваемое тут не надо, три машины, три разных весовых категории. ПС сварка на подкладке из меди. Сам процесс по скорости у Авроры мне показался самым быстрым (от 4 до 6 секунд на стык-на спуск вертикал) и он же самый горячий получается, так же возможно, что тепловая деформация, не что иное как маленькая горелочка и малое сопло. Весь анализ из серии ИМХО!5 баллов

-

5 баллов

-

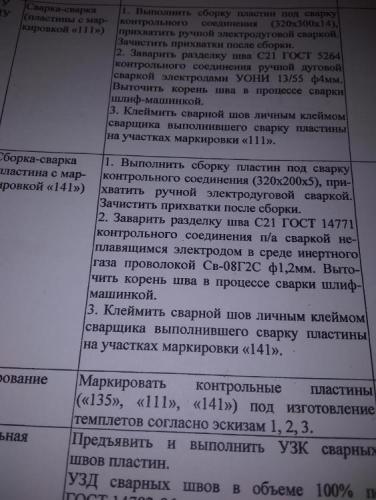

При аргоно-дуговой сварке алюминиевых сплавов встречаются различные дефекты: газовая пористость, окисные пленки, вольфрамовые включения, трещины, несплавление и смещение кромок и пр. Основные из них — газовая пористость (—48%) и окисные пленки (~34%). Опасный дефект — кристаллизационные (горячие) трещины. Газовая пористость. Получение плотных швов при сварке алюминия и его сплавов более сложно, чем при сварке других металлов. Образующаяся на поверхности алюминия и его сплавов окисная пленка активно адсорбирует влагу. При нагреве влага реагирует с металлом, в результате чего происходит диссоциация пара с выделением водорода — основного источника пор в сварных швах. Причинами пористости являются: газонасыщенность основного материала и присадочной проволоки, присутствие влаги на поверхности материала и в защитной среде, нестабильность протекания процесса сварки. Исследования, выполненные в области газовой пористости, определили два основных направления в разработке средств повышения плотности сварного соединения: 1) уменьшение водорода вследствие эффективной обработки поверхности исходного металла (химическое травление, шабрение, термообработка в вакууме или в аргоне и пр.); 2) уменьшение водорода в результате эффективного воздействия на условия кристаллизации сварочной ванны (погонная энергия, двухдуговая сварка, магнитное перемешивание и др.). Окисные пленки — опасный дефект в сварном соединении. Значительный брак по окисным пленкам наблюдается при сварке тонколистовых деталей с расположением плен в корне шва. Несмотря на эффективное воздействие катодного распыления при аргоно-дуговой сварке разработка средств и методов по устранению окисных пленок в сварном шве в настоящее время остается актуальной. Разработка различных способов химической обработки поверхности металла позволяет оперативно воздействовать на структуру окисной пленки и ее толщины. Так, подтверждено эффективное воздействие на величину окисной пленки химической полировки и электрополировки. Кристаллизационные (горячие) трещины. Одна из основных проблем при сварке сплавов на алюминиевой основе — склонность материала к трещинообразованию. А. А. Бочвар, Н. Н. Рыкалин, Н. Н. Прохоров, И. И. Новиков и Б. А. Мовчан обобщили основные положения исследований горячих трещин при сварке и литье. Они отмечают, что сопротивляемость образования кристаллизационных трещин при сварке и литье определяется тремя характеристиками: величиной «эф фективного» интервала кристаллизации, пластичностью в этом интервале и темпом деформации. Таким образом, изменяя химический состав основного металла и сварочной проволоки, представляется возможным оказывать влияние на эффективный интервал кристаллизации и пластичность. Что касается темпа деформации, то он в основном предопределяется процессом сварки и условиями его выполнения. Вольфрамовые включения. При стабильном горении дуги вольфрамовый электрод практически не расплавляется. Однако незначительный расход его все же имеет место. Зависит он от многих факторов: активирующих присадок, токовой нагрузки, чистоты и расхода инертного газа, числа зажиганий или коротких замыканий дуги. Частицы вольфрама, попадая в сварочную ванну, загрязняют сварной шов. Они являются инородным телом в наплавленном металле и ухудшают работоспособность сварного узла. С введением активирующих добавок возрастает эрозионная стойкость вольфрама при сварке в аргоне на переменном токе. Введение оксида лантана (—3 %) или оксида иттрия (~3 %) снижает электродные потери в 1,5—2 раза по сравнению со сваркой с электродом из чистого вольфрама. Эффективным средством повышения стойкости вольфрама следует признать сварку в импульсном режиме. Дефекты, допустимые без исправления. Кристаллизационные (горячие) трещины и окисные пленки, обнаруженные в сварном соединении, подлежат обязательному устранению. Поры, вольфрамовые включения, раковины и другие дефекты допускаются без исправления в конструкции в определенном количестве и объеме. Термически неупрочняемые алюминиевые сплавы Применяемые в промышленности алюминиевые термически неупрочняемые сплавы имеют относительно невысокие механические свойства в отожженном состоянии. Нагартйвка сплавов данной группы повышает их прочностные характеристики. Однако при сварке в зоне термического влияния происходит разупрочнение. Временное сопротивление при растяжении сварного соединения приближается к временному сопротивлению отожженного материала. Для упрочнения зоны термического влияния в настоящее время применяют достаточно эффективный метод холодной и тепловой прокатки сварного соединения. Недостаток его — невозможность использования для сварных изделий сложной конфигурации. В последнее время в промышленности нашло применение химическое фрезерование листового нагартованного материала, позволяющее получать равнопрочными сварное соединение и основной металл вследствие утолщения свариваемых кромок. Толщину зоны утолщения устанавливают расчетным путем, исходя из условий равнопрочности сварного соединения и основного металла. Ширину зоны утолщения определяют экспериментально и она зависит от способа сварки и толщины свариваемого материала. Временное сопротивление при растяжении стыкового сварного соединения с усилением из алюминиевых деформируемых сплавов, не упрочняемых термической обработкой, зависит от способа сварки, толщины свариваемого материала, дефектов, допустимых без исправления, и определяется коэффициентом разупрочнения основного металла при сварке. Ниже приведены значения коэффициента разупрочнения бв/бв (бв — временное сопротивление основного металла в отожженном состоянии) в зависимости от толщины материала при ручной и автоматической дуговой сварке неплавящимся электродом: http://metallicheckiy-portal.ru/imgart/st086/st086-0061-1.jpg Временное сопротивление сварных соединений из нагартованного материала определяется коэффициентом разупрочнения и временным сопротивлением материала в отожженном состоянии, так как в переходной зоне сварного соединения происходит локальная термообработка — отжиг. Алюминий. Алюминий марок АД1 и АД обладает хорошей свариваемостью при аргоно-дуговой сварке и почти не склонен к образованию кристаллизационных http://metallicheckiy-portal.ru/imgart/st086/st086-0061-2.jpg трещин. Коэффициент трещинообразования при сварке крестовой пробы (проволока Св. АВ00, Св. А1) на материале толщиной 2 мм составляет 5 %. При сварке крестовой пробы оценку свариваемости проводят по коэффициенту трещинообразования К: при К < 10 % —хорошая, при К—10—20% — удовлетворительная, при К> 20 % — неудовлетворительная. Алюминий и его сварные соединения обладают повышенной пластичностью и сравнительно низкой прочностью (бв = 60—70 МПа) в отожженном состоянии при высокой коррозионной стойкости. Сплавы системы А1—Мп. Введение марганца сохраняет высокие пластические свойства, коррозионную стойкость и свариваемость алюминия. При сварке крестовой пробы сплава АМц коэффициент трещинообразования составляет —7 %. Для сварки изделий из сплава АМц неплавящимся (вольфрамовым) и плавящимся электродами рекомендуется сварочная проволока марки Св.АМц. Сварные соединения сплава АМц при высокой коррозионной стойкости и хорошей технологической пластичности имеют низкую прочность (бв = 100—110 МПа). Сплавы системы Al—Mg. Временное сопротивление бв сварных соединений сплавов данной системы в основном зависит от количества присутствующего в них магния и марганца, а именно: AMrl 100 МПа; АМг2 170; АМгЗ 200; АМг4 230; АМг5 250 и АМгб 300 МПа. Сплавы АМгЗ, Амг4 и АМгб обладают хорошей свариваемостью при аргоннодуговой сварке. Удовлетворительную свариваемость имеют и сплавы AMrl, АМг2 и АМг5. Коэффициент трещинообразования при сварке крестовой пробы сплавов в отожженном состоянии составляет, %: для сплава AMrl —12; АМг2 —15; АМгЗ ~6; АМг4 ~10; АМг5 ~12; АМг6 ~8. Во всех случаях при сварке использовали проволоку основного металла, за исключением сплава АМг2 (проволока Св.АМгЗ). Коррозионная стойкость сварных соединений сплавов AMrl, АМг2, АмгЗ и АМг4 высокая, сплавов АМг5 и АМг6 — удовлетворительная. Сплавы, упрочняемые термической обработкой Высокие прочностные характеристики сварного соединения из этих сплавов, близкие к свойствам основного металла, могут быть получены только после полной термической обработки сварного узла. Осуществить термообработку изделия не всегда возможно. По этой причине временное сопротивление сварного соединения достигает лишь значения 0,6—0,7 от временного сопротивления основного металла. Это объясняется тем, что в области термического влияния происходит разупрочнение материала, который претерпевает ряд структурных изменений, отвечающих различным температурам и времени нагрева. Временное сопротивление стыкового сварного соединения с усилением из алюминиевых деформируемых сплавов, упрочняемых термической обработкой, зависит от способа сварки, толщины свариваемого материала, состояния материала до и после сварки, а также от дефектов, допустимых без исправления. Ниже приведены значения коэффициента разупрочнения сваркой основного металла бв/бв (бв — временное сопротивление основного металла в исходном состоянии) в зависимости от толщины материала при ручной и автоматической дуговой сварке неплавящимся электродом: http://metallicheckiy-portal.ru/imgart/st086/st086-0062-1.jpg Сплавы системы Al—Си—Мп. Представителем свариваемых сплавов А1—Си— Мп являются сплавы Д20 и 1201. Основное достоинство сплавов этой системы — высокая длительная прочность сварных соединений в интервале 250—300 °С и хорошая работоспособность при низких температурах. Значительное упрочнение металла шва достигается после искусственного старения. Естественное старение сварных соединений практически не происходит. Временное сопротивление бв стыкового сварного соединения, выполненного автоматической аргонно-дуговой сваркой неплавящимся электродом, составляет для Д20 300 МПа, для 1201 320 МПа. Состояние материала: закалка + искусственное старение + сварка. Сплавы Д20 и 1201 обладают удовлетворительной свариваемостью. Коэффициент трещинообразования (крестовая проба) данных сплавов в закаленном и искусственно состаренном состоянии составляет для Д20 —15 % и для 1201 —8 % при сварке проволокой основного состава. Коррозионная стойкость сварных соединений пониженная. Удовлетворительная защита сварного соединения достигается анодированием после сварки с последующим лакокрасочным покрытием. Сплавы системы Al—Mg—Si. Основное упрочнение сварных соединений из сплавов этой системы достигается в результате закалки и последующего искусственного старения. Предел прочности бв стыкового сварного соединения с усилением (при полной термообработке материала перед сваркой) составляет, МПа: для сплава АД31 210, АДЗЗ 240 и АВ 260, Свариваемость сплавов АД31 и АДЗЗ удовлетворительная. Хорошая свариваемость при аргонно-дуговой сварке у сплава АВ. Коэффициент трещинообразования при сварке крестовой пробы сплавов АДЗЗ и АВ составляет ~10 %, сплава АД31 —15%. При сварке указанных сплавов рекомендуется проволока марки св. АК5. Коррозионная стойкость сварных соединений высокая. Сплавы системы Al—Cu—Mg. Основной недостаток сплавов этой системы (Д1, Д16, Д19 и др.) — неудовлетворительная свариваемость при аргоно-дуговой сварке, а именно: повышенная склонность сплавов к образованию кристаллизационных трещин. В настоящее время проходят промышленное опробование новые высокопрочные свариваемые алюминиевые сплавы ВАД1 и М40. Эти сплавы по сравнению с другими сплавами данной системы обладают удовлетворительной свариваемостью. Временное сопротивление стыкового сварного соединения сплавов ВАД1 и М40 (искусственное старение перед сваркой) составляет бв= 320-5-330 МПа. Значительная сопротивляемость образованию горячих трещин наблюдается при сварке сплавов ВАД1 и М40 присадочной проволокой того же химического состава, что и основной металл. Коэффициент трещинообразования при сварке этого сплава в состаренном состоянии не более 12%. Сплавы системы Al—Zn—Mg. Некоторые сплавы этой группы, несмотря на высокую прочность после термообработки, до последнего времени не находили применения в промышленности. Это объясняется тем, что высоколегированные свариваемые сплавы оказались склонными к коррозии под напряжением, а низколегированные не имели существенных преимуществ по прочности по сравнению с высоколегированными сплавами типа магналия. Проведенные многочисленные исследования показали возможность разработки некоторых свариваемых сплавов данной системы с хорошей коррозионной стойкостью (1915, В92ц и др.). Свариваемые алюминиевые сплавы приобретают высокие механические свойства после искусственного или длительного естественного старения (бв = 380—420 МПа). При естественном старении основной прирост механических свойств сплавов (бв = 400 МПа) и их сварных соединений (бв = 360 МПа) достигается по истечении трех месяцев. Сплавы В92ци 1915удовлетворительно свариваются при аргонно-дуговой сварке с присадкой проволоки марок св. В92 и 1557, соответственно. Коэффициент трещинообразования по крестовой пробе составляет 10—15%. Коррозионная стойкость сварных соединений сплавов 1915 и В92 в агрессивных средах пониженная. Удовлетворительная защита сварного соединения достигается http://metallicheckiy-portal.ru/articles/cvetmet/prim_aluminievix_splavov_v_tovarax/16 http://remkvartur.ru/wp-content/uploads/2012/11/01356887.jpg Контроль качества сварных соединений алюминия Качество сварных соединений определяет срок службы и надежность работы конструкций различного назначения из алюминия и его сплавов, применяемых в машиностроении, таких как емкости, резервуары, технологические трубопроводы и др. Для оценки качества сварных соединений конструкций из алюминия и его сплавов в основном применяют следующие методы контроля: внешний осмотр и измерения, гамма- или рентгенографирование, ультразвуковую дефектоскопию, испытание гидравлическим давлением или гелиевым течеискателем. Помимо этого, проводят испытания механических свойств соединений, металлографические исследования, контроль термической обработки, если она предусмотрена технологическим процессом. Контроль осуществляют работники ОТК завода-изготовителя или другой изготовляющей организации во многих случаях с участием представителя заказчика. Объем и методы контроля устанавливаются техническими условиями на изделие или специальными «Правилами контроля», распространяемыми на группу изделий или типов конструкций. Контроль качества сварных соединений алюминия и его сплавов имеет свои особенности в связи с повышенной склонностью швов к образованию пористости, а также к возникновению несплавлений; между швами и кромками и между валиками. Несплавления, как правило, не выявляются рентгено- и гаммаграфированием, поэтому следует применять метод ультразвуковой дефектоскопии. При сварке неплавящимся электродом со сквозным проплавлением и формированием корня шва на неостающейся подкладке частым дефектом, не обнаруживаемым рентгено- или гаммапросвечиванием, является несплавление в корне шва. При отсутствии доступа для подварки такие швы следует сваривать с защитой корня шва нейтральным газом. Кромки перед сваркой необходимо подвергать шабровке для удаления окисной пленки. При многослойной сварке поверхностная пористость нижележащих валиков может переплавляться при наложении последующих валиков! Поэтому при промежуточном контроле просвечиванием ее можно не учитывать. Контролю внешним осмотром обычно подвергают 100% выполненных швов. Внешние дефекты, такие, как трещины, наплывы, прожоги, незаваренные кратеры, свищи в начале Шва (зажигание дуги на основном металле), выводы кратера на орновной металл, сплошные сетки или цепочки пор, непровары, подрезы — не допускаются. Для рентгеновского контроля применяют отечественные установки РУП-120-5, РУП-200-5, РУП-400 и аппараты зарубежных фирм, например, типа BGL-140 и BGL-200 бельгийской фирмы «Baltospot», типа «Liliput-120» и «Liliput-200» венгерской фирмы «Medicor» и др. В монтажных условиях применяют гаммадефектоскопы типа ГУП, РИД с источниками кобальта-60, цезия-137, иридия-194 и др. В связи с повышенной пористостью сварных швов возникают определенные трудности в установлении норм на количество и размеры допустимых дефектов Их устанавливают в большинстве случаев, исходя из технологических возможностей существующих методов сварки на основании статистических данных. Нередко при оценке качества швов по результатам просвечивания применяют эталонные снимки. Для примера ниже приведены нормы на допустимые дефекты при рентгеновском контроле сварных швов, выполненных неплавящимся электродом на трубах со стенками толщиной 3,5 и 3,9 мм. Не допускаются и подлежат исправлению следующие дефекты, выявленные с помощью рентгеновских снимков: 1) трещины, непровары, кратеры, свищи; 2) цепочки пор и вольфрамовых включений размером более 0,5 мм; 3) скопления Мелких дефектов — пор, включений размером более 0,5 мм, в общей сумме превышающих по площади 15 мм2, распространенных на любые 100 мм длины шва; 4) одиночные поры и вольфрамовые включения размером более 0,5 мм в количестве более трех, расположенные на участке шва длиной 100 мм. Контроль рентгено- или гаммаграфированием сварных соединений толщиной 40 мм и более производят через 20—30 мм заполнения разделки. Это целесообразно для проверки устранения обнаруженных ранее дефектов. Глубину залегания недопустимых дефектов по результатам просвечивания определяют методом ультразвукового контроля, позволяющего более точно зафиксировать место положения дефекта по толщине шва. Наличие скоплений и цепочек пор на рентгеновских снимках после окончательного просвечивания определяют по результатам послойного ультразвукового контроля. Для сварных швов этих толщин, выполненных плавящимся электродом в среде защитных газов, недопустимы следующие дефекты: 1) трещины, несплавления, незаплавленные кратеры, цепочки и скопления пор, наплывы; 2) поры и включения диаметром более 3 мм, поры и включения диаметром менее 3 мм при суммарной площади их изображения на снимке, составляющей более 2% по отношению к площади шва на любые 100 мм снимка. Поры и включения, расположенные на глубине менее 5 мм, исправлению не подлежат, так как они переплавляются при наложении последующих валиков. Браком считают детали, в которых при ультразвуковом контроле обнаружены следующие дефекты: 1) с эквивалентной площадью более 4 мм2 при контроле слоя толщиной 40 мм и более 7 мм2 при контроле слоя толщиной 200 м; 2) с условной протяженностью более 10 мм при глубине залегания дефектов до 40 мм и более 15 мм при глубине 40— 150 мм. Допускаются дефекты с эквивалентной площадью менее 4 мм при суммарной площади менее 2% площади на любых 100 мм длины, не носящие протяженного характера. Контроль ультразвуком производится с применением существующего для этих целей оборудования — УЗД-ЗМ, ДУГ-11ИМ и ДУГ-13ИМ и др. Помимо рассмотренных, в зависимости от требований к конструкции и условий эксплуатации применяют и другие методы контроля: а) проверка квалификации сварщиков, операторов, работников дефектоскопии и инженерно-технического состава, принимающего участие в изготовлении конструкций и контроле сварных соединений; б) контроль качества сборки под сварку; в) контроль в процессе сварки; г) контроль качества свариваемых и сварочных материалов и материалов для дефектоскопии. Особое внимание должно уделяться контролю качества травления присадочной проволоки и подготовки кромок под сварку (зачистка, травление). В процессе сварочных и контрольных работ необходимо вести «Журнал сварочных работ», в который вносить все данные о сварке и результатах контроля сварных соединений . http://svarder.ru/kontrol_kachestva_svarnyix_soedinenij_alyuminiya.html ГОСТ 7871-75 Проволока сварочная из алюминия и алюминиевых сплавов. Технические условия (с Изменениями N 1, 2)http://docs.cntd.ru/document/12000046694 балла

-

@Леонов Сергей,Доброго дня,основное правило сварки :сварной шов должен быть равнопрочен основном металлу. К примеру трубопроводы делят на категории,в каждой категории, есть свои требования к изготовлению и допускаемые дефекты не влияющие на их работоспособность.А так же требования к металлу трубы и сварного шва:предел прочности,текучести, ударная вязкость и содержание серы и фосфора и атомарного водорода. Электроды с основным типом покрытия такие как Уонии 13/55 дают прочный и при этом пластичный шов,что удовлетворяет по мех свойствам для большенства низколегированных конструкционных сталей.4 балла

-

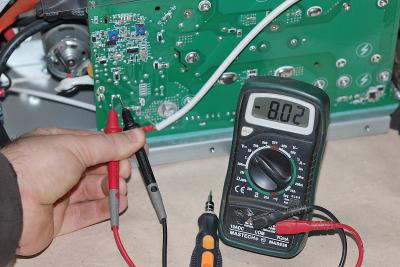

В общем, промежуточные итоги. Залез таки я и покрутил этот самый резистор. Не вытерпел. К слову, связывался с Виктором (Hlorofos), он будет доступен числа 30-1. Договорились, что приеду, если не смогу "починить". Итак, до манипуляций с резистором было так (ручной/5/18/7). На резисторе было, напомню, 4.07 вольта. То, что сейчас. Накрутил 8 вольт, т.е. получается, что в два раза. Алексей назвал это значение. Режим точно тот же - 5/18/7: Собственно, что и требовалось доказать. Виной всему скрученный примерно в два раза резистор (с 8 до 4). Визуально стало варить практически как и раньше. Т.е. вот это именно то, чего я добивался. И что у меня было раньше, до прошивки. И о чем здесь неоднократно говорил. Гипотеза, так сказать, подтвердилась. Мне говорили, что индуктивности 7 это "очень" много. Как видите, не много. А в самый раз. Звук ровный, зудящий (на камере он резковат, в реале он еще ровнее), брызги минимальны. Для кислоты вполне неплохо. Сваривал профиль 15х15. Минус же в том, что толчки стали сильнее. Практически такие, как были до прошивки. Ну может быть, чуть меньше. Но ощущаются однозначно. Ну это и логично. Этот финт с резистором, с моей точки зрения, является "костылем". Ведь основная мысль, при выяснении причин, была, как вы помните, в том, что на этом аппарате какие-то проблемы с "синхронизацией" скорости проволоки после касания и нарастания/включения рабочего режима/напряжения. Проволока уткнулась, а на рабочий режим еще не вышло. Отсюда толчок. Потом аппарат раздупляется, врубает режим и вылезший кусок проволоки отстреливается. И дальше уже нормально все. По этой же причине и проблемы с точками. С большими паузами между ними, аппарат успевает сбросить режим и при новой точке каждый раз толчок и т.п. Если же их ставить одну за одной, без пауз, то, видимо, аппарат режим еще не успевает обнулить и поджиг происходит без проблем. В итоге получается, что вся эта свистопляска с прошивкой особо не дает результата. А если и дает (с резистором), то ценой значительного (для меня) ухудшения удобства использования (кривые регулировки). Ну не должна так прошивка работать, хоть что говорите. Одно улучшили (даже не убрали полностью), а другое покоцали. Не знаю. Чувства смешанные. Вроде и исправил. Но исправление это - возврат на исходную точку. Я погоняю еще, посмотрю. Если что обнаружу аномального, отпишусь. Фото настройки и швов на сто раз упомянутом ручном режиме ниже. Кстати, кто будет крутить этот резистор, то алгоритм для одного человека такой (мне норм было) - подтачиваем кончики щупов, накалываем ими припой на контактах (так не соскальзывают), держим одной рукой, не убираем. Второй рукой чуть крутим резистор, потом ей же нажимаем кнопку горелки и смотрим, что получилось. И так, пока не поймаем нужное значение. Резистор очень чувствительный, ловить сложно - точное значение ловится буквально прикосновениями. Отвертка должна быть специальная (наборы есть, для мобильников и т.п.). Крутилка резистора у меня щас в таком положении: Добавлю еще. Сейчас поварил, поприглядывался. Мне показалось, что на 8 вольтах чуть слабее, чем раньше. То есть нужно еще покрутить. С другой стороны, это гадание на кофейной гуще - точное заводское значение я, скорее всего не найду. То есть будет "вариация на тему". Но хотя бы продавать будет не стыдно. Сейчас аппарат стоит 39К. Почти 40.4 балла

-

@LVS13, швы и гипер-турбо-импульсно-самопальный сварочник покажите. Все кроется в деталях и нюансах.4 балла

-

@morgmail, Это питерский ФЭБ. Они вошли в состав группы компаний СЭЛМА. Инвертора они делали уже давно. Так что не возобновили, а продолжили под другим брендом.4 балла

-

4 балла

-

Тормозные колодки китайского грузовика.Надо поставить накладки МАНа. Отверстия не совпадают,поэтому пришлось заваривать и пересверливать. Материал чугун.Сварка панч полуавтоматом.Заврка отверстий -та же техника постановки электозаклепок сложности не представляет, а вот сверление представляет-кобальтовые сверла и торцовые твердосплавные фрезы...все -таки подкалка сказывается.4 балла

-

Добрый вечер всем! Немного фото и видео со второго дня "Вебсварка на Вятке", материала не много, все снималось урывками. Аврора Система 200 АС/ДС: Частота пульса на ДС 500 Гц, что позволяет делать достаточно тонкие работы, например сварка в тавр 0,8 нержавейки своим телом. ПА Аврора: проволока 0,8, режим линейный(другого нет) в принципе бак в баню сварить можно, в струйный режим не выходит, (слабенькая), но от бюджетного ПА большего требовать не возможно, но аппарат вполне себе ничего. ПА Форсаж 502, тоже ничего, но в связи отсутствия водоохлаждаемой горелки тоже как бы особо не мучал, и так она в конце пластины задымилась. Эвомиг работа на видео есть, ну и запавший мне в душу и сердце Эвотиг. Я даже не могу выразить словами всю гамму чувств при работе им. Аппарат ВЕЩЬ с большой буквы, многим участникам помогал настраивать его на пульс+ВЧ, и сварка в тавр двух пластин 0,8 даже для не знакомого с аппаратом человека, не составляла труда,Сергей Николаевич не даст соврать. За качество видео прошу прощения, т.к. все урывками, то получилась каша.Приходилось еще помогать с настройками Форсажа 315АС/ДС, а так как участников много, то большую часть пришлось еще побыть внештатным консультантом ГРПЗ. Ну и завтра все аппараты отработают на алюминии, что то еще поснимаем.3 балла

-

Нет сих доводов и если хороший ПА то выйдет не хуже ТИГ . Главный довод для обеих видов сварки , подготовка чистота и выбор правильного присадочного материала и защитного газа .3 балла

-

Это картофельное пюре с начинкой(фарш). Запечёное в духовке. Уже очень много лет прошло- лет 16. У меня тогда цифровой фотик появился- очень большая редкость по тем временам. 2005 год. Торт3 балла

-

рассверлить дырку чтобы была ровная, нарезать в ней резьбу, закрутить туда штифт из какого хотите металла зафиксировав на фиксатор резьбы,зашлифовать в ровень.3 балла

-

3 балла

-

У меня так же было. Осцилятор пробивает на кнопку и дубасит в мозг. Пришлось доработать кнопку горелки и развязать со сварочником. Запитал через реле.3 балла

-

3 балла

-

3 балла

-

@selco,дядя Валера, что-то мне подсказывает, что в стенах этого учебного заведения, в будущем будет не мало таких симпозиумов А Вам, как человеку который понимает в сварке, там действительно будет интересно... Да и кировчане сами по себе очень добродушные и компанейские люди.. скучно тут точно не бывает )) это я по своим одногруппникам сужу. Сегодня умудрялись на ровне общаться и главные сварщики и технологи и прочий высший офицерский состав с нами, молодыми зелёными и местами сильно не опытными..никакого надмения и выпендрежа. Тепло аднака.3 балла

-

2 дня "скучных и монотонных" конструкций. Наш монтажник где-то урвал tap файл батаранга. Ну, как где?)) На прошлом монтаже у клиентов)) Чутка не в тему сварки, но всё же) Размер, думаю, ясен. судя по кругу УШМки. Кривовато вышло, ну, и у Миши руки чутка не-из плеч растут)) Как говорится - #сделайкаксебе P.S. Один мой знакомый увидел эти фоты и дико захотел такой себе. Да, он любитель комиксов, да, он молодой. Ну, придется заморочиться и сделать такое.3 балла

-

3 балла

-

Виктор , знаю что нельзя ,,,,, но не все так считают и вот не как не найду видео от Miller и они на гоночные диски НАСКАР наваривали посадочные буртики покрышки и делали сие ПА , а там нагрузки не хилые но надо заметить что гонщики имеют не хилые (миллионные) страховки, и вот Канада разрешает варить но вот как раз самый распространенный ремонт дисков во всем мире то есть посадочный буртик покрышки у них заштрихован то есть не подлежит сварке . http://aluminium-guide.ru/alyuminievye-kolesnye-diski-varit-ili-ne-varit/ ЗЫ мой диск что варил ПА работает в не дорог общего пользования то есть по лесам - холмам , да и заполучили они его ровно через полгода то есть он состарился под солнышком и дождем за сие время и это лучше чем искусственно состаренные. Ну и второй аргумент диск имеет 5ти кратный а может и больше запас прочности (но ломать и их умеют и если в голове .....) и по сему не чего страшного не произойдет . Мне как то по весне опель точно в задние колесо в диск ударил мой Санг енг на 90 градусов развернуло опель потерял два глаза - фары на вылет на асфальт бампер и радиатор на двигатель сел,, гастробайтер переработал наверное и говорит денех нет и т.д. , в общем осмотрел свой диск и только следы удара на спицах , прокатился 1км туды обратно машина идет как раньше то есть не каких дефектов , в общем отдал ему его права и уехал ГАИ ждать некогда да и они раньше чем через пару часов не приедут , да и денег не дадут , но вся эта история говорит что запас прочности есть и не хилый. В Германии говорят при тех осмотре осматривают и диски на предмет сварки ,,,,, но и там умудряются варить их и скрывать места сварки , так чО мы не одиноки в этом мире .2 балла

-

Твое видео - это иллюстрация того,что не надо делать с колесными дисками,даже с дорогими дисками Феррари...как бы жаба не душила.Помнить надо всегда:спицы и посадочные места сварки не полежат.Помимо того,что при сварке спиц возникающие усадочные напряжения в купе с коэффициентом разупрочнения сваркой сыграют с этим диском злую шутку. Алюминиевые сплавы. Ниже приведены значения коэффициента разупрочнения сваркой основного металла бв/бв (бв — временное сопротивление основного металла в исходном состоянии) в зависимости от толщины материала при ручной и автоматической дуговой сварке неплавящимся электродом: http://metallicheckiy-portal.ru/imgart/st086/st086-0062-1.jpg2 балла

-

Есть возражения по контролю сварочной ванны и чистоте металла.Не надо лезть полуавтоматом в диски.2 балла

-

Как себя Аврора ac/dc пульс показала? Очень даже, более чем неплохо,.. Евротек в своем ролике, думаю, покажет всё.....2 балла

-

А зачем "с отрывом" ? Судя по фото профтруба толстая- 2мм, можно варить непрерывно.2 балла

-

@aleks 555, Тока явно не хватает. http://websvarka.ru/talk/uploads/monthly_10_2019/post-21135-0-62866300-1571930389_thumb.jpg2 балла

-

Перефразирую " Оставь ПВ, всяк сюда попавший", и, видя надпись эту, на корпусине аппарата, я вопросил учителя ответа: " Сей аппарат гонять мы будем долго?" -" До дыма белого, внутри!"2 балла

-

@Леонов Сергей, листовой не покупаю вообще, заказываю на плазму или лазер, получаю готовый конструктор. То что хлыстами идет - покупаю, ибо под сварку БУ искать, выбирать - в итоге дороже по потраченному времени. Хотя к примеру куски труб на котлы большого диаметра беру БУ на базах, которые торгуют трубами БУ и режут в размер, тыщевку 12 метров - дороговато брать из-за пары метров2 балла

-

2 балла

-

Любая трехкнопочная горелка подключится к Гроверсу,только надо немного поработать с разъемом.С одной стороны управление током с горелки удобно,а,с другой стороны,необходимости какой -то в этом нет,если аппарат стоит близко...когда совсем лень подходить к аппарату,то пользуешься кнопками.В принципе можно менять значения тока во время работы,но это неудобно.2 балла

-

Валерий, для малипусинького с диаметрами 14-40 мм цена не гуманная - это же как цена цельного сварочного полуавтомата Selco Genesis 2200 SMC https://tmh.su/obrabotka-metallicheskikh-trub/faskosnimateli-i-tortsevateli/faskosnimatel-mangust-midi-mt_572/ А вот у них Aotai с подходящими диаметрами и дешевле, (да и понятно что у наших продавцов аппетит зашкаливает). В Китае он стоит тысяч 70 руб., ну и плюс привезти 30 тыс.руб. https://tmh.su/obrabotka-metallicheskikh-trub/faskosnimateli-i-tortsevateli/faskosnimateli-dlya-trub-tt-250-1e_308/2 балла

-

2 балла

-

@AMBIVERT42, очень бы хотелось на таких мероприятиях-видеть людей подобных Вам, Игорю Белазу или Алексею Колыма... Вот это было бы ристалище!2 балла

-

Ну, завтра нержа, будет чуть полегче, но не менее интересно... полегче , в плане временной нагрузки...хотя у меня есть домашняя заготовка от ООО ТПК ХАНХИ.....от их главного сварщика....тов.Коршунова И.В.2 балла

-

В общем-понеслось, как с горы на лыжах.... С утра чуть прощёлкал момент и всё-встрял в мертвую пробку....так , думаю, начинается.... Но- один может многое, двое-могут всё, а нас -то гораздо больше..... "Преторианская гвардия" из студентов СП-30Т отработала на славу-встречала, провожала, пилила, бегала, подключала... На фотках Егора народу-вроде бы мало, а в мастерских было -как в троллейбусе в часы пик.... Но всё сегодня получилось... Были инженеры, сварщики, технологи с оборонки, теплоэнергетики, производства спецтехники и пищепрома... Досталось всем.. Аврора честно всё снимала, запарились ребята конкретно.. Приятно удивила Динамика 200 от Авроры-аппарат заслужил массу лестных отзывов , хотя должен был умереть почти сразу....Гоняли его на таких толщинах и режимах, на которые , масса его основных пользователей,не выходит, наверное , никогда...., Конечно, Егор Луза почти его добил наповал,но только в части горелки-сопло поплавилось... Система 200 тоже неплохо показала себя ....Но, в данной номинации было главное-удержать ПВ, так как в основном DC, но толщины, токи-весьма приличные... Это Аврора приехала накануне.. Снять только чутка успел, так что вся надежда-на Аврору.... Форсаж-тоже попинали на славу, но по делу ...Алексей, менеджер с ГРПЗ-был малинового цвета,но держал удар достойно... Эво-просто тихо жужжал и собирал лайки...2 балла

-

Ну что я Вам имею сказать, достопочтенные аксакалы, испытал я сегодня и конфуз и нечто иное, что описать словами не хватит..но попытаюсь. Основная доступная мне дисциплина это РДС, для начала выбрал естественно Эвоспарк, вопросов по циклограмме и адекватности в РДС режиме у меня не было...ну думаю, ща я Вам покажу не тут-то было, катушку в н-45 сварил довольно посредственно, приуныл даже малость потом пошел на обед, все куда-то тоже немного пошкерились, я от нечего делать пошёл к Авроре. Все наверно помнят мое отношение к этому производителю, так что по сути я изначально был предвзято настроен, говорю как есть. Ну, полуавтоматичик из меня так себе, решил попробовать динамику 200 в ММА режиме. Отработала на твердую четверку. С-17… вертикал. Четверку ставлю из-за отсутствия горячего старта (на полуавтомате ,...ну, поварил..опять мне скучно...дай думаю поварю в миг режиме (слово даю, с дня получения рабочей специальности в ВЭМТе, а это пол года, я горелки в руки не брал)...опять с-17 вертикал. Далее мистика Бах! Снизу-вверх. Заготовка сантиметров 30. Толщина 8. Первый корневой проход. Сергей Николаевич кажется даже присвистнул от увиденного он меня редко хвалит, это факт, но тут говорит что -ощень даже похвально...я зардел как майская роза...дядьки, реально бахнул так, что сам диву дался. Естественно без отрыва, за один подход все эти 30 см и вкатил. Корень в идеале... Далее серьезный конфуз, который был тут же высказан представителям от Авроры, горелка. Аппарат на 200а...зачем мне в комплекте мс-15 горелка? Кузовню клепать? Не годится, сразу а утиль. Прищепка такая же унылая как и горелка, максимум на что годится, это проверить работоспособность аппарата. Так вот конфуз, начал заполнение-облицовку, сверху-вниз, прошел половину, чую что-то затарахтело-затроило в горелке и немного завоняло даже (краги толстые у меня, потом понял, что горелка очень сильно перегрелась и "поплыла"). По итогу пол стыка сверху-вниз… перерыв для горелки 5 минут и заполнение снизу-вверх. Результатом доволен. Теперь о наболевшем по отношению КО ВСЕМ продавцам сварочного оборудования (посыл был Авроре). Аппарат-стоит своих денег. Но зачем портить впечатление о продукте, хламом в виде дохлой горелки и такой же прищепки? Настоятельно рекомендовал брать пример с ГРПЗ, и не "нагружать" конечного потребителя этим ширпотребом. Так же поговорили о гарантийном и постарантийном сервисе оборудования...кто меня мало мальски знает, тот понимает- я молчать не стану. Все высказал. Надеюсь интервью не сильно "порежут" и честно опишут не только свой продукт, но и те аспекты на которых я заострил внимание. Всем бобра. ПС-фотки спрашивайте у Авроры, сегодня было не до того, ко всему прочему ещё успеваем учиться. Сегодня параллельно закрыли два дифзачета, без всякого блата и кумовства...предмет ОБЖ в стенах этого учебного заведения это отдельный разговор2 балла

-

2 балла

-

2 балла

-

2 балла

-

2 балла

-

2 балла

-

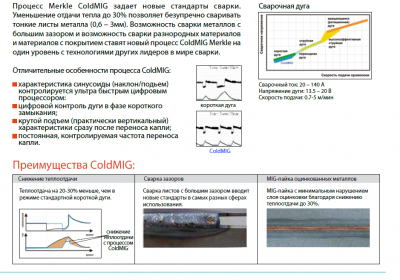

Посмотрел , не плохо неплохо и диаграммы чем то схожи с Меркле COLD Видео Импульс сварка есть или только намечается , и обязательно выкладывайте интерес большой . ЗЫ , а вот в обычных солнце защитных очках варить ну не как нельзя даже в COLD режиме ,,,,,,, поберегите свое здоровье и глаза это главное у человека .1 балл

-

ПТК 200 собран практически на той же базе что и Фоксвелд Инвермиг 205 (IGBT транзисторах), но Фоксвелд имеет ещё Lift Tig. Оверман собран по старой схемотехнике (MOSFET) Аврора грозится выпустить обновленные аппараты с ММА, это 165, 185 и 205-й. Когда, не известно. На ПТК и Фоксвелд есть обзоры и тесты на Ютубе, ищите внимательно. Я бы лично из именно этой троицы взял бы Фоксвелд наверное, но прикинув все за и против, добавил бы 8000 и все же взял Neon [emoji23] которым сейчас и владею [emoji4] Вот обзор внутренностей, остальное найдете на том же канале1 балл

-

Да, кстати, огромное спасибо лично Сергею Николаевичу, который все это организовал, всех расшевелил, пригласил, в общем без него это бы все не состоялось. Практически вся подготовка проходила на моих глазах, так что видел все своими глазами,Преторианская гвардия" из студентов СП-30Т реально оказывала все мыслимое содействие, в общем Сергей Николаевич, огромное спасибо!!!!!1 балл

-

ПА не я! Меня подставили! Это не мои барабульки! Сегодня после ручки решил покататься на ПА. Понравился режим "DAP" or "daf" не помню. Режим интересен тем, что похож на root режим. Сильно давит корень на малом токе. Завтра если все будет хорошо, упрошу дать ещё покататься на этих санках. А то все РДС и РДС ..оно конечно хорошо, но ПА все же производительнее. Надо перевоспитываться.1 балл

-

Очередное "славно покатались". Водномоторное. Винтик. Водозаборник водомёта. Улитка водомёта. Обратный валик-из серии "Видит глаз, да зуб неймёт..." В том смысле, что не сошлифуешь его бормашинкой. Пришлось заколачивать его обратно холостым проходом дугой на повышенной мощности. Опять-таки, глядя в зеркальце... Остальное-подправил наждачкой вручную. Джиперское. УАЗ-Патриот. Вырвало кусок рамы с кронштейном поперечной тяги переднего моста. На разборке нашёлся нужный фрагмент рамы. Немного плазмы, строжки, болгарки и П/А в комбинации с РЭДС- и всё, "я пришил ему новые ножки". Блок с Ниссана Х-трэйл. Мальца перегрели... Подогрев в массе и сварка. После мехобработки.1 балл

-

1 балл

-

Якутск если кому нужна будет помошь, посмотреть отправить Костя1 балл