Лидеры

Популярный контент

Показан контент с высокой репутацией 23.05.2019 во всех областях

-

11 баллов

-

тогда нам надо обидеться и не покупать подорожавший аргон, присадку, отказаться от бензина, так? Постоянный клиенты спрашивают меня - сколько будет стоить починить бак на 1000л, сломаны все перегородки, называю 20тыров, объясняют что бак выпарен и отмыт, снижаю до 15т.р, уходят.... снижать дальше??? нет, если вернуться объявлю 20тыров т.к. или не нашли дешевле или засомневались в исполнителе. Иногда надо правильно обосновывать сложившуюся цену, но работать ради работы не хочется тратить здоровье, лучше медленно, как черепаха передвигаться, не спеша наводить порядок в помещении и делать оснастку, сохраняя силы для глобальных дел.11 баллов

-

9 баллов

-

Пошла жара!Декоративная заварка места срезанного уха на траверсе,наплавка вала,выпрессовка втулок на дышле прицепа,сварка электрикам ножа,запаяли со сварщиком каркалыгу( приизмочка,как сказал конструктор), сильно не заморачивались,так,шо страшновато чутка,ну и крабик для шестереночки ровнял,завтра видимо варить буду.Короче подкинули работенки что- то)8 баллов

-

Пошли стойки и трубой 1000мм прибили ее . Уже была варена , ну и сегодня подогнали и намного поварили и завтра добьем ее и еще чуток усилим. Ну и опять свояк свой " Таракано" сломал и теперь основное колено , первое выдержало что варили. Придется помогать . http://websvarka.ru/talk/topic/6375-skoraia-tekhnicheskaia-pomosch-vopros-otvet/?p=3029897 баллов

-

6 баллов

-

6 баллов

-

@Левша, раз вскрыли, то попутно просверлите 2 отверстия в перегородке в местах соприкосновения с выпуклостью ступеней (перегородка касается выпуклости в двух точках). Потом плотно прижимаете перегородку к выпуклости и привариваете через отверстия перегородку к выпуклости. Так она не будет гнать стружку. Недавно сношался с таким баком и очень жалею, что не знал сначала как вскрывать. В итоге добавил себе 4 часа работы и обогатил словарный запас. Кот до сих пор седой ходит6 баллов

-

5 баллов

-

4 балла

-

Продолжим тему! https://24weld.ru Магазин находится в Санкт-Петербурге. Сделал заказ на сумму около четырех тысячь рублей. В основном расходка на ПА. Теперь отзыв. По тем позициям, что заказывал я, некеторые фото и описания не соответсвуют действительности! Вот заказал краги, скрин с сайта. А вот, что прислали... у нас такие на месте по 700, а если без букв то и по 500... вроде бы и название совпадает, но как-то ... что-то ... не так! Вам не кажется? заказал наконечники 1.0мм AL А вот что прислали... а это наконечник с моего Хелви под чернягу, для алюминия наконечники гораздо больше. Фото для сравнения. Позвонил в офис этого магазина, услышал следующее: "Фото давно не обновляли, наконечники - какие прислали из китая, такие и продаем!" Так это же подлог, обман покупателя!? А это на минутку интернет-МАГАЗИН!4 балла

-

@Точмаш 23,Та не,я ж не с целью задолбать там или доколупаться.Просто интересно.Для себя.)4 балла

-

Дело было на приусадебном участке в пригороде города Одессы. В конце 80-х годов было очень модно обзаводиться такими участками по 6 соток, которые получили прозвище Фазенд (из-за бразильского сериала Рабыня Иззаура). На такой фазенде обычно находился маленький домик, огород, и туалет. Последний строился следующим образом: в грунте сверлилось отверстие диаметром в 1 метр и глубиной в 4,5. Сам туалет строился сверху. Поскольку основной породой того участка был известняк, то отверстие сверлилось именно в нем. Это была предыстория, теперь о главном. Дело происходило осенью, и в это время, как правило, на огороде собиралось много сухих листьев, веток, и прочего мусора. Поскольку строительство дома уже завершилось, а строительство туалета еще не началось, в конце огорода зияла вышеназванная дыра. В нее и скидывался весь мусор. Дыра была не безразмерной, и заполнялась быстро. В этот момент у моего папани возникла гениальная идея: «Сжечь весь мусор прямо в дыре». Но как это сделать? Не смотря на легкогорючесть сухих веток и листьев, гореть в дыре они совсем не хотели. Для этого мой папаня решил использовать старое испытанное средство — бензин. Скачав примерно 1 литр горючей жидкости из бензобака, он все и вылил в эту дыру. Только теперь забыл спички. Сходил в дом, взял спичек и еще прихватил журнал «Огонек», что бы использовать его как факел, что бы «точно загорелось». Поджег журнал и кинул его в дыру. Теперь представьте: 1 литр испарившегося бензина смешанный с 3,5 куб метрами воздуха и сухими ветками в идеальном цилиндрическом отверстии. Взрыв-выстрел был настолько сильный, что земля задрожала. Все, что находилось внутри дыры вылетело из этой самодельной пушки на высоту 100 метров и было унесено ветром и раскидано по другим участкам. Но самое главное, что цель была достигнута — дыра оказалась абсолютно пустой, и при этом никто не пострадал. Вот и так бывает.4 балла

-

Узел жесткий,конечно,есть деформация, может быть, примерно 3-3,5мм. Это верхняя часть основания,а когда она приваривается к нижней плите диаметрально противоположными швами от середины к краям,то после сварки неплоскостность около 1мм. При приварке нижней плиты,манипуляции горелкой затруднены и здесь уместен повышенный режим.Но надо сказать,что в экранированном пространстве дуга ведет себя иначе,чем в открытом,поэтому подачу проволоки и напряжение надо будет уменьшить.3 балла

-

Жуткая жуть. Соплом здесь походить если и получится, то только на лице порядок навести. Пульс не поможет. Я бы в кругаля на верхнюю кромку наплавлять валики начал (почему на верхнюю?, обратный валик будет либо заподлицо либо чуть во внутрь выйдет, в общем красивый), 3мм пруток, ток 85-90А, возможно труба перегреется и надо будет ей давать остыть между проходами. За 3-4 прохода можно вменяемого зазора добиться. Под контроль такие вводные, ещё бы через зеркало сказали...3 балла

-

Вот неплохие книги по коррозии металлов Воробьева Г.Я. Коррозионная стойкость материалов в агресивных средах химических производств.djvu3 балла

-

Это особой роли не играет. Хоть чернуху вари. ПО факту это просто цвета побежалости, успел ли остыть металл в защитном газе до оптимальной температуры или нет. Успел, значит режимы оптимальные, нет нет. Опять же чистота защитного газа тоже влияет. У меня не самый хороший из тех что был, я бы оценил по 5 бальной на 3.3 балла

-

@Schlosser, Да я о том же ).В этой конструкции нет никакой необходимости полного проплавления на всю глубину. Какой-то значительной силовой нагрузки элементы конструкции не несут. Полное проплпвление происходит на таких режимах и обязательном зазоре между свариваемыми деталями(1,5мм).Только надо помнить:так можно варить только ст.3,если эквивалент углерода будет выше,то нет.3 балла

-

3 балла

-

3 балла

-

3 балла

-

Сегодня маленькая шабашка была, хотя на маслозаводе все примерно в таком состоянии как этот трап, ванны тоже наверное скоро провалятся сквозь лист настила. Как им еще работать разрешают не могу понять. Износ всего 90 %, ладно ванны, у них отопление и производство используется пар.И немного видео УОНИ АНО ЛБ.https://www.youtube.com/watch?v=G6IiBONymjM&feature=youtu.be3 балла

-

Знакомое дело. Виновата вибрация. Плюс, возможно, не совсем правильная установка радиатора. Он крепится через резинки, а болт проходит через втулку внутри резиновой подушки. Нужно устранять корень причины. Нового радиатора надолго тоже не хватит. У меня был подобный случай, но только с МАЗом. Из-за неисправности подвесного подшипника вибрация шла по всей машине, рвало трубки у радиатора. Я в качестве усиления подложил медную проволоку, чтобы увеличить площадь соприкосновения трубки с площадкой. Помогло. Приехали через полгода с тем же самым. Потом поменяли подвесной и неисправность исчезла. Вот ссылка на видео, может поможет. https://www.youtube.com/watch?v=Oou8VgVnE_U2 балла

-

Ответит . Ну и вот вам ссылочка к соседям и можно почитать. https://www.chipmaker.ru/topic/22801/2 балла

-

нет, не забывайте, что в РДС горит электрод 3-ка, которая в любом случае дает свечение больше чем проволока 0,8 мм,да и сама ванна сварочная на РДС гораздо шире если ленточный шов вести по сравнению с П/А, либо маску "крутите" если она конечно хамелеон, либо привыкайте, либо меняйте онную2 балла

-

Книга с хорошим описанием процесса коррозии нержавеющих сталей Туфанов Д.Г. Коррозионная стойкость нержавеющих сталей, сплавов и чистых металлов.djvu2 балла

-

@AKeeper, поверьте, им накласть на Вас и Ваше негодование, более того скажу, они воспринимают такие мелкие заказы как шелуху, и это зачастую вина не манагера, а руководителя, что посадил на телефон этого бойца на процент, а сколько он тут заработал? 20 рублей? Или 23? Боюсь ошибиться. Весь заработок-это промка, все остальное шушера и шелуха, даже продав сто аппаратов в категории до 20тыс, манагер ничего не заработает путного, кроме головной боли и дергающегося глаза...рашн бизнес, ничего личного.2 балла

-

Звёздочку не коробит? Просто афигеть сколько сварки на ней.2 балла

-

2 балла

-

2 балла

-

2 балла

-

Интересное решение. МАЗы этим постоянно болеют. Завтра надо решать как делать. Интересно, что олово так далеко в стороны от трубок треснуло. Будто и не припаяно. Хотя и с завода облужено неплохо, и чистить у меня есть чем.1 балл

-

1 балл

-

1 балл

-

Нужна помощь зала. Паял Камазовский радиатор несколько месяцев назад, верх по кругу пропаял, низ половину. Сегодня привезли обратно. На фото видно,что случилось. Почему так? Перепаяю и он по работает или людям ехать за новым? Машина тысяч 20 проехала после пайки. Возят лес. Радиатор 2016 года.1 балл

-

@Poruchik_09, но работы вы уже проделали очень много и еще мешок, для чего бросать на пол пути? тогда надо было и не начинать. 3 рядный хорошо паяется хоть с бачком хоть без. где опыт тогда брать если не на таких радиаторах.1 балл

-

Трубки где пропускают? Если в соединении с доньей, то вообще не вижу проблемы, тем паче при снятом бачке. https://www.youtube.com/watch?v=KHTo4beedxA&t=204s1 балл

-

замеряем, лаборатория своя на заводе и какой-то маленький аппаратец для этого до кучи... А попали они из-за экономии на сварочных материалах.. CuSi3 или CuAl дают не тот результат и плюс шины видимо плохо прижали между собой....1 балл

-

@Psihogen, А, электрическое сопротивление шва замеряете? Поделитесь методикой. А, то тут наши подрядчики попали с медным заземлением. Сопротивление сваренной полосы встык было в 5! раз больше цельной. Компенсировали сваркой внахлёст и длинной шва, в результате перерасход меди. Чем сваривали не в курсе.1 балл

-

@misha88, Михаил, если есть то, чего не хватает, пусть оно непременно сбудется и воплотится...а вот прям сегодня ))) И не из твоего кармана Здоровья крепкого и интересной работы тебе, а все остальное само приложится, будь!1 балл

-

1 балл

-

Поддерживаю ваше мнение, и есть риск то что по горит резинки сальники прокладки пластмасски рядом с местом сварки температура там не шуточная ,привозили коробку от иномарки нам кусок приварить а рядом был привод спидометра , разбирать лень было им сразу сказал приварить смогу но без гарантии и если что то там внутри сгорит я предупредил вас1 балл

-

если правильно, то надо разбирать если нет то будет ерунда.1 балл

-

странный у вас подход на доводы.не РФ потому что компоненты не РФ. так это понятно что китай весь мир снабжает радиокомпонентами (они лидеры по редкоземельным материалам). так же можно сказать что 90% ал изделий в мире это рф, потому что РУСАЛ поставляет основную часть ал в мире. или коробки тоже рф, так как древесину берут в рф... японцы вообще тогда не чего неделают, не из чего им я так понимаю у вас политика продована, топить конкурента всеми способами.1 балл

-

Да я тоже против сего ограничения и надо как у Селко от 1 до 99%. Но вот в ММА Еву не пробовал но может по диаметру ляктрода есть ограничения , в ТИГ там связано с диаметром электрода ну так скажем синергия . Вот у Форсаж нет ограничения и выбирай сам в ММА да и в ТИГ тоже , любое соотношение импульс-пауза . Кстати на нем можно и на АС токе и в линейном и с импульс . Пробовал чуток так как ММА мне особо не нужно да и в нем я еще тот сварщик . Но два видео малехих есть.1 балл

-

Да- с,конечно техника далеко вперёд шагнула и умнее в разы среднестатистического сварщика.Я бывало задумываюсь,что в реале то и не видел людей,кто эти все плюхи асилит,только на форуме люди и ютубовские некоторые хорошие сварщики шарят.Впрочем это наверное мировая тенденция,т.к именитые брэнды уже во всю шпарят управление по ви- фи,шоб настройкой сварочного процесса занимался специально обученный человек в офисе,сварщику же отводится роль держателя горелки.Это конечно несколько грустно,да и в реале почти учится не у кого.А обыватель,при слове ,,сварщик,, представляет сразу пьяное тело в брезентухе,с двухметровым электродом,ну и все остальное в лучших традициях,а не специалиста со сверхсовременным оборудованием...1 балл

-

1 балл

-

@artem 1, Зольник тяжёлый будет, нужно эту крышку приварить и вырезать в ней отверстие под минизольник (совок) кочергой остальную золу смахнёшь на совок. Трубу можно вывести сзади или сбоку, тепла больше останется. К засову ещё привари сантиметров 7 пластину перпендикулярно, не так сильно нагреется.1 балл

-

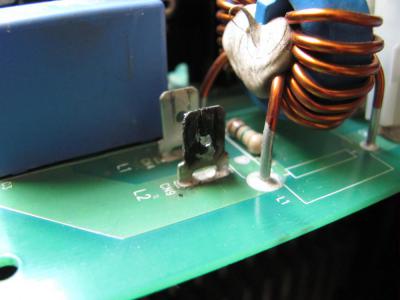

Тогда я посетил аппарат внутри http://websvarka.ru/talk/topic/2291-sa-97i22-ventiliator-nuzhen-sovet/?do=findComment&comment=65974 , соответственно снимал с контактов на плате фишки сетевого шнура (крепко сидели), а при сборке обратно одевал их и обнаружил, что одна оделась полегче других. Я её форматнул пассатижами и одел, так аппарат доработал до осени 17-го года, тогда у него накрылась регулировка тока и он скатался в Евротек на ремонт. После ремонта инвертор работал по немногу и по не долгу, пока в прошлом месяце я им подряд не сжёг полпачки тройки на 140А. И тут я решил наконец поменять вентилятор и шнур питания на порезиновей и подлинней и обнаружил эту клемму - как оказалось очень вовремя (т.к. плата не успела прогореть): Вывод напросился один - обращать внимание на клеммы при сборке после ремонта - чтобы они соединялись плотно, иначе выгорают.1 балл

-

@Сусанин, я таких клиентов шлю... ...за чертежами. 5 бар квадратный бак порвет нафик! Это точно стяжки из профиля насквозь надо делать и пояса. Нарывался я на клиентов, которые просят сделать "то - не зная что", потом переделки и выдумывания выливаются в огромный минус. Есть у меня золотое правило: Чтобы небыло гундежу - делай все по чертежу! Если даже нет чертежа - делаю эскиз вместе с клиентом, прописываем письменно там же нюансы, только после этого выкатывается цена. Все переделки и доделки - за отдельную плату!1 балл