Лидеры

Популярный контент

Показан контент с высокой репутацией 28.08.2015 во всех областях

-

6 баллов

-

5 баллов

-

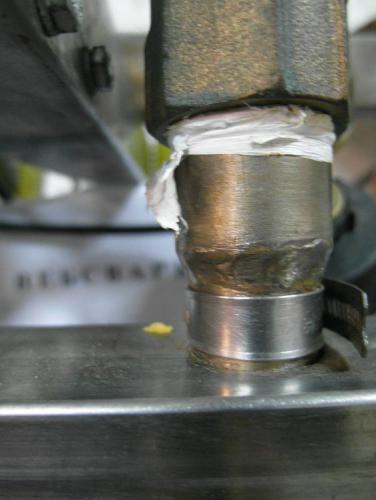

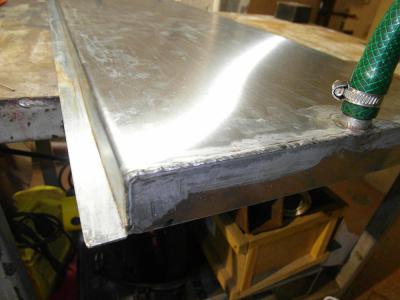

Как появились фрезы по алюминию стараюсь только ими и работать. Позволяют быстро сделать работу. Всяческие щётки можно повыкидывать. Они никогда не почистят материал как это сделает фреза или шабер. Оставил только нейлоновую щетку с напылением. http://s004.radikal.ru/i205/1508/36/37d08f60426d.jpg делалось в темпе. Зачистил, сделал фаску, дал зазорчик и залил . http://s019.radikal.ru/i630/1508/7a/3caefca9902b.jpg http://s019.radikal.ru/i600/1508/c6/0e81e30e3cba.jpg5 баллов

-

Всем привет! Тавровые стыки проварены П/А, накладки на бочку вперемешку. Но больше подходит ТИГ, проще. Горизонт варил в обычном пульсе, ток 190А, вертикал в интерпульсе 150А. Толщины металла 5мм, 8мм и 15мм . https://youtu.be/OpCnzFZ--lg4 балла

-

Подслушанный утренний разговор коллеги-сварщика с и.о. мастера: М. (мастер) - Олег, с утра надо фланец приварить... К. (коллега) - Электроды - то есть? М. - Есть! К. - А закаливать их поставили? М. - Их не надо закаливать! К. - Почему это? М. - Потому, что они ИМПОРТНЫЕ! К. и я - ,3 балла

-

- Заявки на оборудование удовлетворяются в порядке поступления и по остаточному принципу. - Чего? - Чего-чего. Опоздавшему поросёнку сиська возле жопы, вот чего.3 балла

-

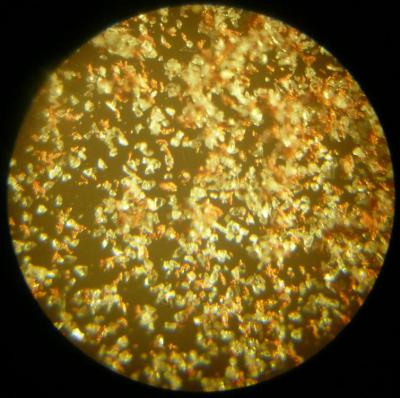

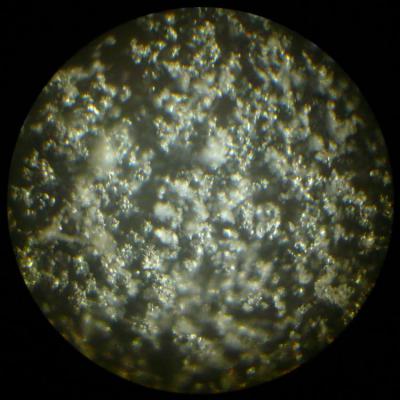

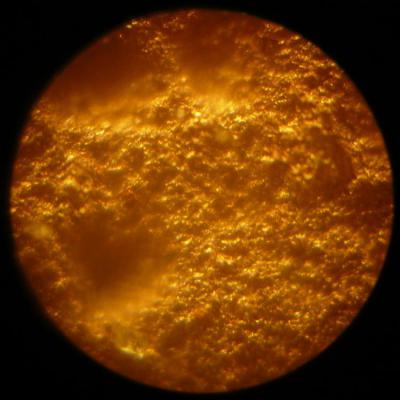

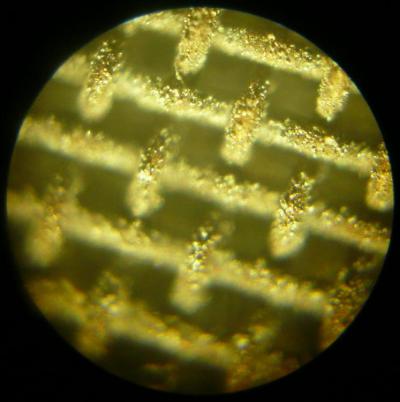

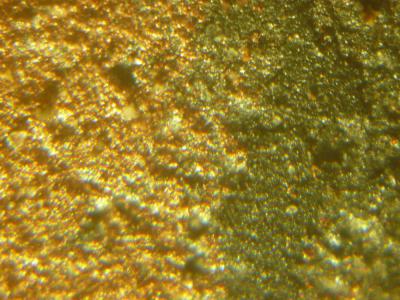

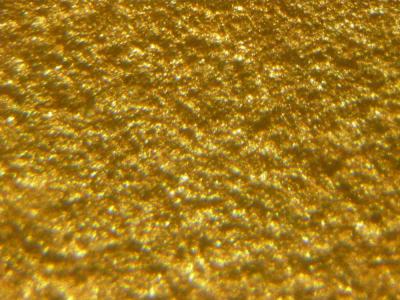

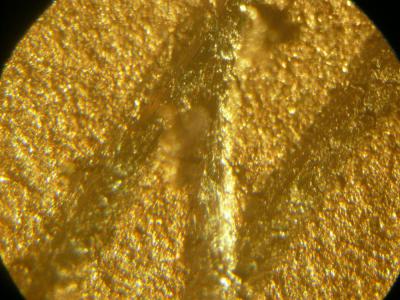

Всем привет. Добрались мои рученьки до мЕлкоскопа. Посмотрел порошки и напылённый слой. Понравилось. Плоучается, порошки можно делать самому. Собственно вот что я увидел. В живую это выглядет в сто раз красивее. Желаю приятного просмотра. Порошок С 01-01 А80-13 Напыление, С 01-01 Сетка с бензиновой лейки с прилиршими частичками порошка. Это так, для сравнения размеров. Медь на ст3. Граница между напылением и нет... Само напыление. Тест на адгезию. Растояние между царапинами 0.7мм, материал ст3 напылена медь. По стандарту положено царапать через 3.5мм, я усложнил тест уменьшев расстояние между полосками и добавив ещё одну наклонную. https://www.youtube.com/watch?v=kUJZq8eQG74&feature=youtu.be3 балла

-

http://zabarankoi.mirtesen.ru/blog/43592803614/Realnaya-obyasnitelnaya,-kotoraya-prosto-porvala-politseyskih!?utm_campaign=transit&utm_source=main&utm_medium=page_6&domain=mirtesen.ru&paid=1&pad=13 балла

-

Пока стоит техника переваривал лопнувший шов стрелы экскаватора, варили в спешке чтоб не останавливать погрузку машин. В процессе работы задел держаком трубку смазочной линии, газом заварил и покрасил термостойкой краской чтоб не ржавела. Преобрели долгожданный балон (с надписью брак ) с ацетиленом и редуктором, обещанного прождали три года))3 балла

-

Лень — двигатель прогресса, и такой лени у меня хоть отбавляй, посему, упрощая себе жизнь в ловле угла 90* при сварке металлоконструкций, заделал вот такие тиски. Ну или струбцину — кому как нравится. Из чего воялось Сварка Фрезеровка и сверление Токарные работы Комплектность Частичная сборка и первый тест Покраска Также, если кого то заинтересует, чертежи приложены: Тиски угловые.zip Описывать полностью процесс изготовления не буду, сразу покажу мультик. https://youtu.be/x2DDvTo1PNo Верьте в себя и в свои способности. Руки нам даны не только в носу ковыряться! Удачи Всем! Конкурсная работа № 3, Техническая номинация Конкурса сварщиков «Делаем своими руками» Генеральный спонсор конкурса Компания «ArMiG» — все для сварки и резки. Победитель в номинации «Лучший поставщик» концерна ESAB в России 2014 года. http://websvarka.ru/images/forum/logo_armig_250_wh.png3 балла

-

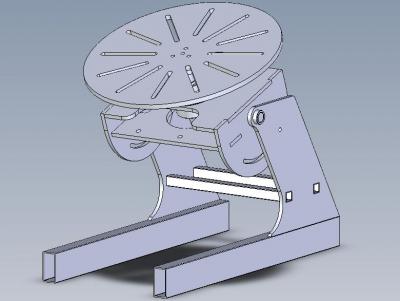

Здравствуйте! Меня зовут Евгений. Давно хотел сделать вращатель, но всё руки не доходили и тут конкурс. Был создан проект. Вырезан в металле. Начало сборки. Эл. двигатель 120 Вт. 1350 об. мин., редуктор 1/120, ступица от "девятки" Моторная плита. Выточил детали для ступичного узла. В ходе испытаний выяснилось, что редукции 1/120 не хватает. На частоте 50Гц, 12 об. мин. на 15Гц, 2 об. мин. Было решено ставить еще один промежуточный редуктор. За базу был взят рем. комплект редукторного стартёра. Были изготовлены корпус, валы и шайбы. Втулки заменены на подшипники. Реализация щёточного узла. Изготовление щита управления. Педаль. И вот собственно сам готовый вращатель. Планшайба может принимать как горизонтальное так и вертикальное положение. Реализован реверс, регулировка частоты вращения. Эл. двигатель полностью изолирован от рамы вращателя. И пробы "пера". Конкурсная работа № 35, Техническая номинация Конкурса сварщиков «Делаем своими руками» Генеральный спонсор конкурсаКомпания «ArMiG» — все для сварки и резки. Победитель в номинации «Лучший поставщик» концерна ESAB в России 2014 года.http://websvarka.ru/images/forum/logo_armig_250_wh.png2 балла

-

Здравствуйте все любители железа! Тема листогибов стара, как мир. Но, тем не менее, может кому-то будет интересно. Занимаюсь изготовлением бачков из нерж.стали 1,5-2мм. Старый листогиб уже еле дышит, поэтому на замену решил сделать покрепче. Для этого использовал рельс Р24, швеллер 100 мм, петли 40 мм, водопроводные трубы для станины. Рабочая ширина листогиба 85 см. Больше всего была нужна возможность получения разных радиусов загиба, поэтому прижимная и поворотная балки регулируемые. Основной режим работы листогиба - поворотная балка поднимается вверх. Но, также есть возможность гнуть лист, нажимая на рукоятку сверху вниз, т.е. используя собственный вес (правда менее удобный алгоритм разметки и закрепления листа). Уверенно гнет 1,5 мм, 2 мм, 3 мм потяжелее (3 мм пробовал на длину 65см), и нагружать надо листогиб, либо крепить к полу. Минимальные радиусы меня вполне устраивают. Также попробовал 5 мм полоску 6-7 см - загнулась (на фото). Таким образом прочности у листогиба с запасом, для моих нужд. Конкурсная работа № 36, Техническая номинация Конкурса сварщиков «Делаем своими руками» Генеральный спонсор конкурсаКомпания «ArMiG» — все для сварки и резки. Победитель в номинации «Лучший поставщик» концерна ESAB в России 2014 года.http://websvarka.ru/images/forum/logo_armig_250_wh.png2 балла

-

Добрый день! В очередной раз делаю (теперь себе) складной мангал (раскладной, мобильный, походный и т.п. — назовите как хотите). А то как сапожник без сапог — всем делаю, а себе никак! Демонстрирую на фото процесс и окончание. Думаю описывать сам процесс не имеет смысла, конструкция проста, все по фото понятно! Конкурсная работа № 14, Техническая номинация Конкурса сварщиков «Делаем своими руками» Генеральный спонсор конкурса Компания «ArMiG» — все для сварки и резки. Победитель в номинации «Лучший поставщик» концерна ESAB в России 2014 года. http://websvarka.ru/images/forum/logo_armig_250_wh.png2 балла

-

Вернулся из путешествия по родному краю. Вот такая наглая "Тварь" приземлилась в районе метра от меня и дала себя сфоткать без проблем. Ещё и орала как ворона. http://s019.radikal.ru/i601/1508/12/3cc8226d3d55.jpg2 балла

-

2 балла

-

Из этих 150млн. сколько имеют отношение к сварке/технике (+ представительницы прекрасной половины есть, но их гораздо меньше чем половина)? Сколько из имеющих отношение к сварке/технике зарегистрировано на форуме? Сколько из зарегистрированных на форуме проявляют активность? Если из оставшегося числа отнять неуспевших, заняты́х, тех, кто не согласен с условиями конкурса или их полностью не выполнил ... то 210 проголосовавших и 36 участников - это вполне прилично. Я и сам последнее время на форуме долго не появлялся, но хорошо, что успел проголосовать. Из размышлений: голосовать за самого себя – это как-то не спортивно (лучше такую возможность исключать, но технически наверное над этим придётся поработать). При малом количестве голосующих, отдавать голос за несколько работ в одной номинации считаю спорным моментом. Но выбрать одну работу из такого количества и такого качества исполнений было бы очень сложно. Моё мнение по поводу споров о невозможности не голосовать в одной из номинаций: проставив все галочки в номинации (возможность такая есть) - это равносильно отказу голосовать в этой номинации, как математически (никому это преимущества не даст), так и морально (практически выражение безразличия к номинации).2 балла

-

2 балла

-

2 балла

-

@Менгон,а они не забиваются?У меня шаг между зубьями больше и то иногда застревает,когда по горячему алюминию ими работаешь.2 балла

-

2 балла

-

2 балла

-

Данный проект родился совершенно неожиданно. Встала в повестку дня задача автоматизировать процесс розлива технической жидкости в емкости 5 л. Был проведен анализ предложений по данному оборудованию на рынке. И тут «сошлись на узкой тропинке» два важных сильно мотивирующих начала – очень высокие цены на подходящее оборудование и пытливый характер выпускника физического факультета университета. Про высокие цены, думаю, всем понятно (для справки: оборудование с подходящим функционалом – от 450 тыс.руб.). А про пытливый характер поясню. В процессе изучения готовых моделей разных производителей вполне законно встал вопрос – что же я зря физфак заканчивал? И стало очень интересно «потягаться» с крупными производителями. Изучил мат. часть – комплектующие, пневматику и т.д. И понял - не зря. Сразу скажу – затраты на проект составили порядка 120 тыс. руб. включая покупку TIG-инвертора, аргона, расходников и пр. Плюс потраченное время. Но оно у меня было в наличии. Так что проект доставил и моральное и материальное удовлетворение (как говорят японцы – деньги сэкономленные есть деньги заработанные). А теперь по порядку. Как я уже сказал, после изучения заводских моделей, в голове родился проект устройства. Причем он был оптимизирован под конкретные условия. Были подобраны все необходимые комплектующие. Это заняло примерно месяц. Было решено каркас делать из профильной трубы 50Х50 стенка 1,5, все вспомогательные элементы – уголок 30Х30 и уголок 20Х20, трубы подачи жидкости – труба 28 стенка 1,5 Вся конструкция должна была быть из нержавейки - и тут пришло понимание, что, пожалуй, самый сложный момент это аргоновая сварка. До этого никогда в жизни не приходилось с этим сталкиваться. Оказывается, все можно освоить при желании. Внимательно изучив уроки господина Mr.Tig на youtube и с Божьей помощью потихоньку начал пробовать. Порезал металл и приступил к сварке. Вначале швы, конечно, оставляли желать лучшего. И скорость была не ахти. Но «русские не сдаются»! И постепенно как-то все само собой стало складываться. В итоге каркас устройства был рожден за неделю проб и ошибок. Для фиксации угловых соединений использовал самые простые струбцины по 400 руб. Несущая перекладина, которую поднимает и опускает пневмоцилиндр и на которой закреплены пневмоклапаны и разливающие трубы, просверлил на станке конусным сверлом под трубы и обычным под крепежные болты. Трубы просто вставлены в отверстия. Сверху к ним приварены ниппели на один дюйм, на которые накручены пневмоклапаны. Хомуты на трубах использованы для регулировки длины вылета трубы снизу под емкости разной глубины Щит для элементов управления взят самый обычный электрический. Только для удобства его пришлось развернуть задом наперед. Отверстия под тумблеры сверлил опять же конусным сверлом. А квадраты под электронные контроллер - лобзиком. Над электрической схемой тоже пришлось подумать. Но здесь все решения нашлись довольно быстро, т.к. электроника никогда не вызывала у меня вопросов. Схему не показываю, т.к. это все-таки ноу-хау. В нижней части конструкции установлены два циркуляционных насоса – по одному на каждый канал подачи жидкости. Крепление под них сделано из уголков 30Х30, которые приварены к каркасу. Управляются они автоматически от щитка через силовые пускатели. Вся разводка выполнена полипропиленовыми трубами за исключением вводного узла. Вводной узел сварен из фасонных элементов – тройник, угол и ниппель 2 дюйма. На этот ниппель накручен камлок также на 2 дюйма (быстросъемный разъем для подсоединения подающего шланга). Два перехода с двух дюймов на дюйм (к ним приварены ниппели на дюйм от которых идут трубы на насосы). И в верхней части тройника просверлено отверстие и приварен ниппель на один дюйм – для отвода воздуха при подаче жидкости. В нижней части каркаса также приварена рамка, на которой закреплены элементы подготовки воздуха – фильтр и масленка. Рабочий стол устройства двойной. Сделан специальный поддон с отводящим шлангом. Это для защиты двигателей от жидкости при проливе или нештатных ситуациях. Его вырубили на гильотине на фирме, торгующей нержавейкой и согнули по длине на листогибе там же. Осталось только приварить торцы и несущие «крылья» по бокам. В каркасе стола приварены по длине два уголка, на которые ложится поддон. Сверху на поддон ложится решетка, сваренная из уголков 20Х20. Эта решетка накрыта плетеной сеткой, чтобы удобно было ставить бутылки. Сзади приварены крепежи для разводки воздуха и подающих жидкость труб. Пневмоцилиндр крепиться на поперечных перекладинах вверху каркаса. Весовые датчики закреплены на средне перекладине каркаса. Прямо на них прикручены захваты под горловину бутылок. Они вырезаны из листовой нержавейки 2 мм и для жесткости приварены небольшие ребра. Ну и в заключение – небольшое видео работы аппарата. http://www.youtube.com/watch?v=dvU51VvfF3c Конкурсная работа № 34, Техническая номинация Конкурса сварщиков «Делаем своими руками» Генеральный спонсор конкурса Компания «ArMiG» — все для сварки и резки. Победитель в номинации «Лучший поставщик» концерна ESAB в России 2014 года. http://websvarka.ru/images/forum/logo_armig_250_wh.png2 балла

-

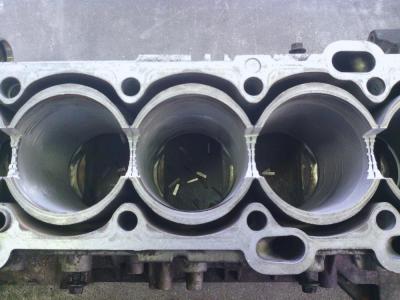

Здравствуйте. Меня зовут Сергей. Долго думал, что предоставить на конкурс, очень хотелось попробовать себя в "художественной" номинации, но не хватило времени. Поэтому представляю работу в "технической" номинации. Блок AL, 5 цилиндров. Восстановление цилиндров, вернее стенок меж цилиндрами. Разделка и сварка блока. Блок после расточки и загильзованный блок, готовый к работе. Конкурсная работа № 22, Техническая номинация Конкурса сварщиков «Делаем своими руками» Генеральный спонсор конкурса Компания «ArMiG» — все для сварки и резки. Победитель в номинации «Лучший поставщик» концерна ESAB в России 2014 года. http://websvarka.ru/images/forum/logo_armig_250_wh.png2 балла

-

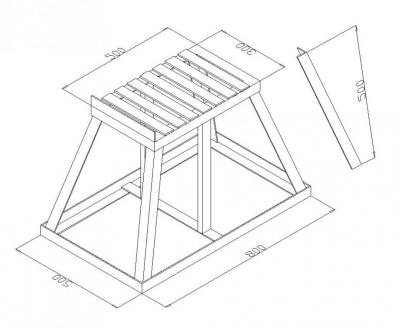

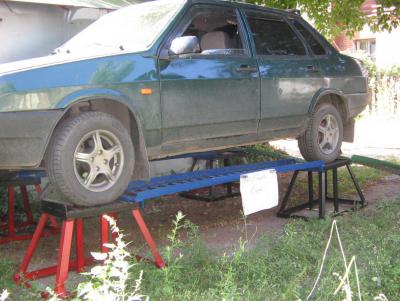

Возможности завести смотровую яму нет (грунтовые воды близко), поэтому строим эстакаду. Опоры: Под опору, с обратной стороны привариваем компенсатор толщины. Трапы: Ответственный момент! Испытания! Все ОК. Красим. Итоговый результат: Если есть вопросы, задавайте. Конкурсная работа № 23, Техническая номинация Конкурса сварщиков «Делаем своими руками» Генеральный спонсор конкурса Компания «ArMiG» — все для сварки и резки. Победитель в номинации «Лучший поставщик» концерна ESAB в России 2014 года. http://websvarka.ru/images/forum/logo_armig_250_wh.png2 балла

-

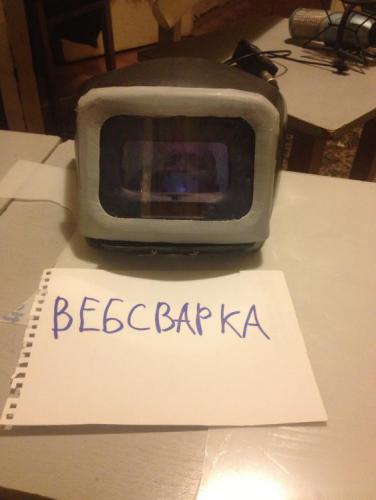

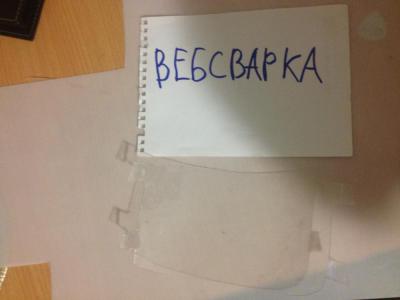

Всем привет. Хочу представить конкурсную работу сварочная маска с подъемным светофильтром. Давно хотел сделать маску аналог speedglas 9100 fx, и вот после продолжительной работы, мои труды увенчались успехом. Изначально были две старые дешевые маски, оригинальный светофильтр speedglas 9100 и оголовье тоже от speedglas Верезаем каркасы примерно вот так При работе использовал бормашинку, термопистолет и газовую горелку для деформирования и сварки пластмассы Режем съемное оргстекло толщина 0,5 Крепится на вот таких пластинах Монтируем трубу, крепится на впайных гайках. Труба сделана из части пылесосной и трубы пнд, при нагреве она деформируется Монтируем лицевое уплотнение, крепится на липучках Далее одеваем оголовье предварительно вырезав отверстие под него Монтируем светофильтр в каркас, как видно на фото тоже на липучках приклеено термопистолетом Закрываем его рамкой (вырезана бормашинкой и загнута горелкой) Одеваем каркас со светофильтром на основную маску. Фиксация каркаса в двух пространственных положениях осуществляется с помощью неодимовых магнитов, его видно на фото Конкурсная работа № 24, Техническая номинация Конкурса сварщиков «Делаем своими руками» Генеральный спонсор конкурсаКомпания «ArMiG» — все для сварки и резки. Победитель в номинации «Лучший поставщик» концерна ESAB в России 2014 года.http://websvarka.ru/images/forum/logo_armig_250_wh.png2 балла

-

2 балла

-

Когда нет времени на поиск, а нужно получить быстрый ответ, то в этой теме можно задать любой профильный вопрос и вам по возможности кто нибудь постарается ответит.1 балл

-

прочитал третий раз и только заметил- интересно,как это согласуется с пож. безопасностью и ПДК ? если пенополистирол-то так-сяк, *экологию* пройдет...остальные белые пенопласты-по формальдегиду/стиролу-ппц..1 балл

-

1 балл

-

1 балл

-

Очень впечатлила работа! Радует то, что не все таланты проданы за доллары!...В силу своих 9 классов образования трудно пердставить весь цикл работы прибора, но очень лекго представить спектр его применения. Хочется верить в то, что сварщики наконец то избавят себя от применения газового оборудования при ювелирных работах по восстановлению (напылению) поверхностей, ведь мобильность представленного аппарата превосходит ацетиленовый балон на 100%(кто таскал его на себе тот поймёт). Автору удачи в дальнейшем самосовершенствовании!!!1 балл

-

господа, прочтение этой темы сегодня уберегло Штирлица от провала. мой товарищ занимается парапланеризмом. решил усилить корзину. мне надо было для этого приварить трубку круглого сечения к трубе овального сечения. материал, по словам товарища, нержавеющая сталь марки ХЗЧ (особо чистая). нержа прекрасно варится. взял 308 присадку (т.к. не вижу смысла варить нерж ХЗЧ чем либо иным) и повёл. захрустело. кончик присадки стал "лопаткой" и отломился от лёгкого касания пальцами. тут я вспомнил эту тему, что как-то прочитал на досуге. позвал товарища, приварил присадку к трубе и малейшим касанием пальца отломал её. на удивление товарища ответил - титан. а овального сечения труба была из нержи. отправил товарища искать трубку из подходящего материала. а ведь не прочти я эту тему так бы и пытался заварить не покорную "нержу". ученье свет. в конце тоннеля. с уважением.1 балл

-

Знакомо , как я порой этого не люблю, расточат каналы , вылезут в воду, начинаешь варить,фольга.1 балл

-

1 балл

-

1 балл

-

1 балл

-

Представляю Вашему вниманию многофункциональный турник, совмещающий в себе тренажёры для четырёх видов упражнений: подтягивания на перекладине,отжимания на брусьях,поясничные прогибания (гиперэкстензия),подъёмы коленей в упореТурник предполагается использовать совместно со шведской стенкой. Предлагаемую конструкцию можно адаптировать для крепления на обычную (кирпичную) стену. Всё начиналось с груды железок: Разметка и раскрой: Сборка первого поперечного профиля: Профили готовы: Соединённые поперечные профили с перекладиной: Примерка деталей будущей спинки для упора при выполнении упражнения «подъёмы коленей в упоре»: Готовые элементы спинки в разобранном состоянии: Вот так они должны будут работать: Железо скомпоновано: Окрасочные работы: После нанесения второго слоя краски и примерка подлокотников, вырезанных из куска старого ламината: Установленный узел спинки: Пределы регулировки спинки подбирались по длине предплечий моей семьи (max – мои, min – моей супруги :-) ): И демонстрация примерно для чего всё затевалось: упражнение №1 (широкий хват, пронация) средний хват, полупронация упражнение №2: упражнение №3: упражнение №4: Вот как-то так. Всем здоровья и активного долголетия! Конкурсная работа № 30, Техническая номинация Конкурса сварщиков «Делаем своими руками» Генеральный спонсор конкурса Компания «ArMiG» — все для сварки и резки. Победитель в номинации «Лучший поставщик» концерна ESAB в России 2014 года. http://websvarka.ru/images/forum/logo_armig_250_wh.png1 балл

-

На осеннем выезде приблудились к нам кот и.... индоутка! Котяра - явно кем-то перевезен и брошен на острове, утка - то ли от стаи отбилась, то ли из станицы улетела - неизвестно. Кот получил имя Гриша, утка - Фрося. Кот оказался на удивление воспитанным - сильно по жратве не шарил, в палатках (тапках, ботинках, сапогах и т.д. - не гадил), с уткой поддерживали нейтралитет. А утя до того обвыклась, что даже рыбу ловить ходила в наше ведро с живцом! По отъезде кота отвезли на станичный берег, ну а утка осталась, дальнейшая судьба неизвестна.1 балл

-

Я не согласен ни с одним словом, которое вы говорите, но готов умереть за ваше право это говорить. Высказывание приписывают Вольтеру. @ugaida,@Andrew,1 балл

-

Блок аккумуляторов внутри маски (вначале был на две батарейки но очень быстро терялась мощность освещения) Внешний вид. Кнопка с фиксацией, место выбрано для удобства нажимать даже в крагах. Видел готовые маски на 3 диодах, но они установлены под стеклом, что в случае небольшого загрязнения или мелких царапин будет бликовать обратно в глаза. Диоды яркие узконаправленные Светят. Отклонил чутарик в сторону, иначе не получается фоточка Через маску конечно не то качество фото, но разницу выключенной и включенной подсветки видно даже на бумаге в освещенном помещении. А в случаях когда своим телом загораживаешь свет, очень полезная вещь, да и в темноте помогает1 балл

-

1 балл

-

Вареники/пельмени http://s00.yaplakal.com/pics/pics_original/8/4/3/5954348.jpg В школу http://s00.yaplakal.com/pics/pics_preview/9/4/3/5954349.jpg Хоровод http://s00.yaplakal.com/pics/pics_original/1/5/3/5954351.jpg На озере http://s00.yaplakal.com/pics/pics_preview/3/5/3/5954353.jpg http://s00.yaplakal.com/pics/pics_original/4/5/3/5954354.jpg В поезде на юг http://s00.yaplakal.com/pics/pics_preview/6/5/3/5954356.jpg Двухкассетный магнитофон http://s00.yaplakal.com/pics/pics_preview/7/5/3/5954357.jpg Пирожки http://s00.yaplakal.com/pics/pics_preview/9/5/3/5954359.jpg Домашнее задание http://s00.yaplakal.com/pics/pics_preview/0/6/3/5954360.jpg Пылесос «Урал» http://s00.yaplakal.com/pics/pics_preview/2/6/3/5954362.jpg «Мама-анархия» http://s00.yaplakal.com/pics/pics_preview/3/6/3/5954363.jpg Старший брат http://s00.yaplakal.com/pics/pics_preview/4/6/3/5954364.jpg Обед в школе http://s00.yaplakal.com/pics/pics_preview/5/6/3/5954365.jpg Желтые листья http://s00.yaplakal.com/pics/pics_preview/7/6/3/5954367.jpg Резинки http://s00.yaplakal.com/pics/pics_original/0/7/3/5954370.jpg Все1 балл

-

1 балл

-

Приветствую, решил тоже принять участие в конкурсе, путем изготовления металлической поделки. Материалы: обрезки кровельного железа 0.6 мм старые, может еще советские.на каркас выкинутые кем-то на помойку ТМУ21 4 мм, кое где 3 мм безымянные с той же помойки.Аппарат Аврора Спидвей 175, проволока то ли фарина, толь дека (абсолютно одинаковые пачки) 0.8 мм.Защитный газ коргон10, почему такой, а такой удалось добыть, разнообразия у нас нет. Сразу оговорюсь, что связка аппарата и защитного газа совсем не подходит для такой работы, у авроры много напряжения и лучше было бы для нее СО2.Итак, все начинается с каркаса. Можно делать центральный, можно — сетчатый. Сетчатый проще, для ориентировки взять пропорции. Обычно лепить лучше с ног. Так как предполагался не обычный дворовый голубь, а кое где пушистый, делаем соответствующие перья на брюках клёш, и по чуток одеваем снизу. Далее самая муторная операция, резать перья, коль нету штампа работаем ножницами и приделываем это на каркас. Если приглядеться, видно первый косяк — у каркаса хвост сначала подразумевался монолитным, а как веерные перья были приделаны, он стал похож на початок кукурузы с метелкой . Обрезаем и укорачиваем базу до примерной пропорции. Режем, варим, варим, режем и получаем нечто тяжёленькое. Грунтуем. чтобы ржа быстро не подбиралась, грунт кислотный Как символ мира, положено голубю быть белым, реализуем. И видим второй косяк, несмотря на то, что он прокрашен хорошо весь и покрыт лаком уже (кроме лап, там еще будут крепления) — тени от перьев (сталь жёсткая и не охотно прилегает к контуру, пружинит) подчёркивают все огрехи, которые там присутствуют (перья надо было на груди делать не пуховые, а продолжать остистые они не дают явной лесенки). Это надо учитывать, но что сделано, то сделано. Приделаю куда-нибудь повыше, будет меньше заметно. Вот в общем-то и окончание. Такой вот павлинохвостый голубь — символ мира, прямое попадание которого, может принудить к миру кого угодно:-). Спасибо за внимание. Конкурсная работа № 16, Художествнная номинация Конкурса сварщиков «Делаем своими руками» Генеральный спонсор конкурса Компания «ArMiG» — все для сварки и резки. Победитель в номинации «Лучший поставщик» концерна ESAB в России 2014 года. http://websvarka.ru/images/forum/logo_armig_250_wh.png1 балл

-

Очередная жертва "армянстроя"... Детали виброплиты:корпус вибратора и эксцентриковый вал. На валу разбит шпоночный паз и, как следствие-эллипсность посадочного под шкив. Ещё бы, если вместо утерянной шпонки использовать кусок шпильки М8... Детали-чугунные. Посему-РАДС и ПАНЧ-11. Посадочную поверхность под шкив наварил под последующую мехобработку (проточку и фрезеровку нового шпоночного паза). Трещины разделал и заварил. Отсутствующий кусок корпуса восполнил вставкой, вырезанной из чугунной радиаторной пробки. Обратный валик выскоблил и сделал подварочный шов. Внутри корпуса работал горелкой АГНИ-35. Пока остывал чугун, забавлялся с разномастным алюминием. Радиатор двигателя с какой-то японской спецтехники. Водяной бак (самодельный) оттуда же. Лопнул по шву (провар почти отсутствовал). Разделал и переварил. Разгрузочная площадка от японской же термобудки. Порывы возле шарниров уже пробовали лечить. Не помогло. Полопалось снова. Оно и понятно-налепили сверху, без зачистки и разделки. Опять переделал чужую залепуху...1 балл

-

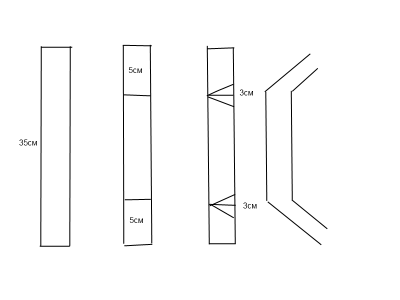

мужики у кого остается отходы.обрезки проф трубы,делаю удобные полезные приспособы из этого ручки на ворота ,калитки.засовы ,прочно получается и надежно ручки делал с проф трубы 30/20 плошмя,длина общая отступы и зарезы чтоб загнуть все указал на эскизе приваривал их на основу (проф труба 20/40 или 25/40) это дает промежуток между ручками чтоб не цепляться когда открываешь и закрываешь засовы делал из проф трубы 25/40,2мм,и 30/20.2мм . была заготовка 25/40 длиной 50см,резал ее пополам,потом брал проф трубу 30/20 длиной 55 см,с одной стороны сверлил отверстие 10мм,туда вваривал будущую ручку из прута проволки 10мм,обваривал с обоих сторон,потом все это к воротам приваривал и все надежно просто и быстро закрывается. делал это потому что хотелось уйти от труб как обычно клали на крючки во весь пролет от столба до столба на воротах ,1 балл

-

1 балл

-

@sakh999, по баллонам и трубочкам не специалист, о чём и в своём посте сказал. А вот насчёт отличия сварки нерж.стали в среде чистого аргона от 98/2, ещё как заметил. Брызг в аргоне гораздо больше, и вертикал в нём варить у меня не получилось. В смеси 98/2 появляется копоть, зато процесс гораздо спокойнее и управляемей.1 балл

-

спасибо.лучше все таки заранее узнать, чем убеждаться на собственном опыте(кошельке). С металлом опыта работы мало, но на пенсии хотелось бы чем то заняться для души, а то у компьютера можно посадить зрение или печень1 балл

-

1 балл