Лидеры

Популярный контент

Показан контент с высокой репутацией 23.02.2015 во всех областях

-

14 баллов

-

9 баллов

-

9 баллов

-

9 баллов

-

Присоединяюсь к поздравлениям! http://www.smailikai.com/smailai/45/12.gif До 96- 2000г здесь служил: http://www.youtube.com/watch?v=w2_xt-Jl6vQ Над Охотским побережьем в живую слушал. Там дежурная пара регулярно пролетала, когда слышишь этот рёв - чувство гордости за свою страну аж распирает в груди.9 баллов

-

http://i.imgur.com/3DNhKZU.jpg http://img.ifcdn.com/images/4adfed42239359ddbbc00babc0076d3bd20d8fbbb8d8f53d07bbfa2c2d390ca2_1.jpg http://topru.org/wp-content/uploads/2015/02/60415_600.jpg8 баллов

-

Не взирая "на" и вопреки всем "но" поздравляю всех с днём Советской Армии и Военно-морского флота! Троекратное ура!!!7 баллов

-

С праздником всех!!!!Ура!Ура!Ура!Отдельное поздравление БУБВиТу 240УТП!!!Нашел сьемки нашей части...жива еще!http://www.youtube.com/watch?feature=player_detailpage&v=7wfA42amACchttp://delyagin.ru/pimages/425x344//2015/02/20/1424427646_63180.jpg7 баллов

-

6 баллов

-

6 баллов

-

На днях скромно прошёл день дальней авиации. Россия гремела своими машинами в первую мировую и в 80х. Сей час довольствуется остатками. Кто "срочку" провёл в полках Стратегической авиации тот махнул рюмку без напоминания. Илария явно видела этих славных лейтенантов и майоров в общественном транспорте Саратова. http://wikimapia.org/#lang=ru&lat=51.485692&lon=46.212026&z=17&m=b Нет музыки прекраснее на свете (наушники на максимум) http://www.youtube.com/watch?v=q-2dfEc70gU5 баллов

-

4 балла

-

4 балла

-

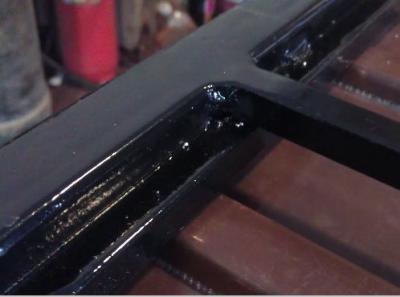

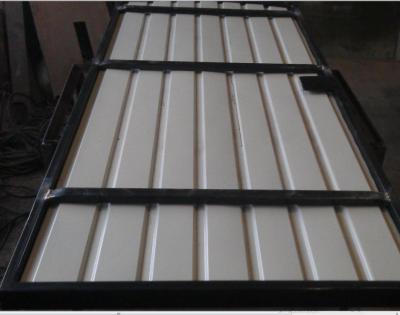

Решил запостить тему, а то всё как-то не решался. Сегодня никаких фото не будет, а будет видево, но позже, так как фотом не передашь, то что я вложил в свою любимицу. Сваркой занимаюсь давно, года эдак с 86-ого, ещё слесарем работал на заводе. А сварка была допзаработком. Работали с отцом в обычном капгараже - желгаражи, желворота на капгаражи, потом пошли двери и решётки, изготовляли всякие метконструкции, ну и ремонтировали всякое садоводческое железо. В 2001 отца не стало, мачеха прибрала гараж, (благо хоть инструмент отдала), и ушёл я на выездные работы. Сначала катался на семёрке, подобрал бригаду - племянник и зять. Поменял инструмент, ну и задумался о машинке. В итоге понравилась Корейская Бонго 3 - полный привод, дублькаб, дизель, грузоподъёмность 800-1000 кг (по разным источникам). И была она куплена в 2008 году, и с тех пор всё унифицируется. На сегодняшний день, вроде укомплектована по полной, для моих задач. Так как сварщик я со строительным уклоном, то и инструмент соответствующий. Некоторые сварщики будут в ступоре, типа "Зачем это нужно?", а оно надо.... На сегодня всё, палец устал...2 балла

-

2 балла

-

2 балла

-

"Так больше продолжаться не может"- подумал я и решил погонять ММА-инвертор на пониженном напряжении,- раз уж такое дело. Поставил 110А, тройку УОНИ 55-ых. Зажёг, краем глаза смотрю - просело до 180В, ладно..варим... Сжёг 4 электрода, смотрю на вольтметр, а на нём 220 вольт стало показывать. Что за чудеса? Думаю своей сваркой, я кому-то, что-то загубил по фазе и теперь это "что-то" мне сеть просаживать больше не будет. Эх, я готов на гадости(с.)2 балла

-

@Nos, П\А сварка в импульсном режиме и скорее не СО2 , а смесь. Вот подлинник фильма от Kemppi http://www.youtube.com/watch?v=LMnRRx1popU&index=21&list=PLsHLtMYH29rQE4fohlrfakTtN5WhmNLXO Можно здесь еще посмотреть импульс на АЛ сплавах. http://www.youtube.com/watch?v=eZtv520FS482 балла

-

2 балла

-

2 балла

-

2 балла

-

2 балла

-

2 балла

-

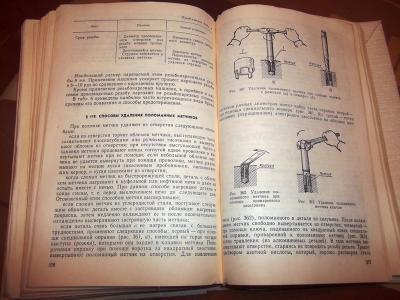

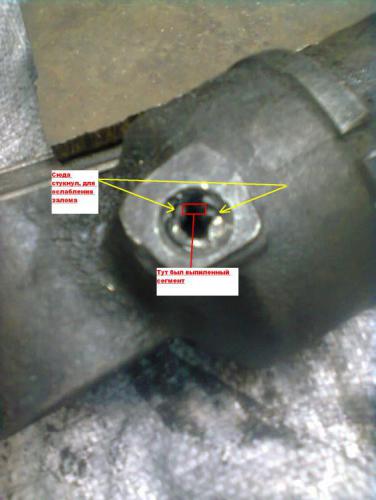

Сегодня использовал способ с "распилом залома". Принесли гидроцилиндр с остатками штуцера, попробовал самодельным "экстрактором", сделанным из сломанного метчика, не получилось. Достал лобзик и полотном для металла сделал два пропила, миллиметров через пять друг от друга, затем выбил выпиленный сегмент, залом ослаб в резьбе и легко вывернулся.2 балла

-

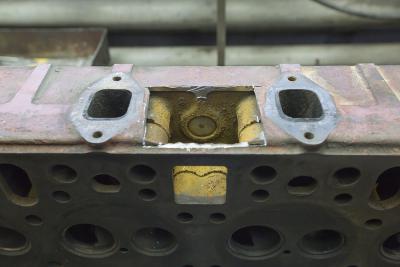

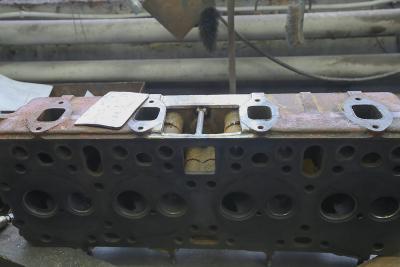

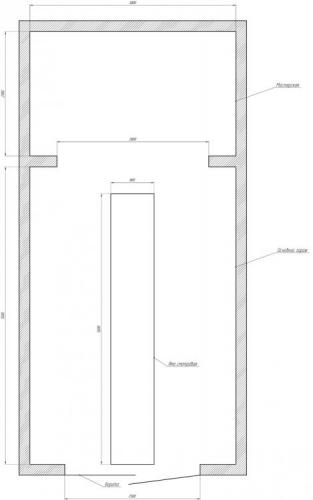

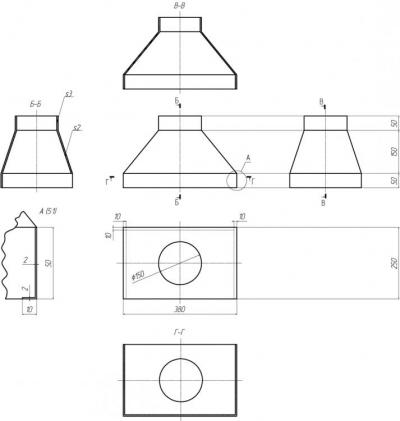

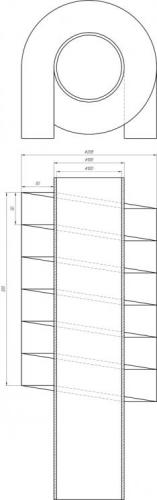

Всем доброго времени суток! Сегодня у нас будет не столько обзор моей мастерской, сколько её история и планы... а много писать я люблю. Так что, если кому "многабукав" не нравится, листайте картинки и фотки и комментируйте их (: Предыстория. (Можно пропустить) Учился я некогда в колледже (читай техникум) на автомеханика, после чего где и кем я только не работал - от продавца-консультанта компьютерной электроники до менеджера на электронных торговых площадках. Но везде не долго, связано это было, скорее всего, с неинтересностью мне этим всем заниматься, а соответсвенно отсутствия роста в данных сферах и непрофессианализм. Так же пробовал работать по специальности, но так официального трудоустройсва не было, зарплата так же отсутсвовала И вот около года скитания окончились моим решением пройти курсы обучения на сварщика. Электрогазо сварщика, если быть точнее, по окончанию которых мне присвоили 3й разряд (Жадины!) Далее 1,5 года работы в одной ЗАО, довольно известной и авторитетной конторе, которая совершенно не заботится о своих рабочих - низкий уровень ЗП, огромная переработка, расценки по тоннажу, при том с 90х годов ещё остались.. как-то так. В общем бегут оттуда все, кому есть куда бежать. Получилась из конторы этой некоторая школа - люди приходят после обучения, набираются опыта на РДС и ПА, и бегут куда глаза глядят. Так же получилось и у меня, но это несколько позже. Попутно, работая на вышеупомянутого рабовладельца, думалось мне, как бы зарабатывать начать, да так, чтоб уйти восвояси из этой конторы (Аналогов в городе практически нет и те все забиты). Появилось у меня несколько идей для "своего дела", начал развивать мысль, узнавать что по чём и куда. А идея у меня возникла отнюдь не по сварке, и для этой идеи мне нужен был кусок земли в лесу в аренду, для чего, как оказалось, нужно зарегистрировать юр.лицо или ИП. Так я стал Генеральным директором ООО "Стоящий у солнца" Но идея несколько осложнилась вливанием денег в фирму - а их надо было (и до сих пор надо) не малое количество. Так ООО ушло на второй план, а деньги я решил заработать на вахтах. Устроился в ООО "шараш-монтаж"... ну или почти так. В общем в одну конторку, которая тупо нанимает людей у нас в городе, отправляет на объект и там эти люди работают под суб-суб-суб подрядчиком. В этой же конторе показали что такое аргон. И вот я аргонщик и еду на атомку в Нововоронеж, аттестовываюсь на объекте на трубы, получаю 2ю категорию допуска, в конторе присваивают мне 4й разряд, варю там систему экстренного охлаждения реактора и за вахту в 32 дня получаю 30.000 рублей В межвахтовый отпуск так получилось, что взял заказ на алюминий, попробовал - получилось. Ах да, отец у меня некогда был аргонщиком на заводе и потому, был у него куплен инвертор AC/DC под аргон, на котором я и заколымил свои первые копейки. Знакомые, узнав что варю алюминий, подкинули нормальный заказ и за 2 дня я 10к заработал. Почуяв вкус денег уволился с шараш-монтаж. Основание. (Тут картинки будут, если что...) Поняв, что могу зарабатывать на много больше, работая на себя, собственно стал работать на себя. Перевёз оборудование в гараж (опять-таки отцовский), прибрался там, докупил кое-чего и вот у меня есть сварочный пост. Из оборудования имею: Сварочный инвертор MASTER TIG AC/DC 200P;одну из самых дешёвых маленьких болгарок на 115мм;один из самых дешёвых дрель-шуруповёрт;Резак пропановыйИ всё... Теперь подробнее о процессе поиска клиентов: Сварганил я значит группу во ВКонтакте, сайтик фирмы (со временем на другой домен переедем, т.к. настоящий домен был ориентирован под первую идею и никак не вяжется логично с тем, чем я занимаюсь сейчас), расклеил объявления где было можно (таким образом, чтоб не портить внешний вид города). Начал распространять информацию, что вот он я и вот что я могу и умею, айда ко мне ремонтироваться или изобретаться... В общем давал понять людям, что я существую. По тихому от клиентов пошли звонки и заказы, в основном на ремонт, бывало и так, что на выезд. Пошли они, но мало - для выживания хватает, а вот ещё же и жить хочется! Настоящее время. Поскольку свободного времени много, а денег мало, стал я в городе искать работу сварщика, чтоб хоть как-то жить можно было. Рассматривалось всего 2 варианта - где платили и был удобный график, но маста все были заняты. Тем не менее через какое-то время попал я туда, куда и хотел, где сейчас и тружусь 3 через 3 по 12 часов, всё остальное время я директор И в принципе этих 3х выходных хватает, чтоб сварить то, что люди тащат, а тащат они обычно КПП, Блоки цилиндров и пр, что из алюминиевых сплавов и волшебным образом ломается. Большим плюсом является наличие юр.лица, так как есть возможность брать заказы от других юр.лиц, при том зарабатывать действительно хорошо - в штате никого кроме меня нет, делиться не надо. (: Так мне привезла алюминий одна фирма и пропросила сделать что-то типа то ли воронки, то ли вытяжки. С понедельника начну. Мой помощник при работе на выезд - тащит баллон аргона в 40л. инвертор и остальное мелкое оборудование. Планы. В ближайшем будущем хотелось бы прикупить: Полуавтомат Циклон- ВУДИ-201;Нождак;Огнетушитель;Так же хотелось бы купить гараж на более выгодном месте, более просторный, да и вообще во всём лучше, чем нынешний. Уже в новом гараже хотелось бы: Печь, кушающая уголь;Котёл с системой радиаторов и циркуляционным насосом;Так же есть идеи по вентиляции. Во-первых надо повесить вытяжку: А во-вторых, придумалось мне следующее - помимо вытяжного канала, сделать вводный, который будет оснащён аналогичным по производительности вентилятором, что и вытяжка, а так же спиралью проходить по трубе дымохода, тем самым нагреваясь. Таким образом мы компенсируем вход-выход воздуха, предотвратив подсасывание воздуха из щелей хотя бы частично, попутно подогревая входящий объем воздуха. Остальные фантазии пока не имеют смысла - покупка гаража дело не дешёвое и по тому не быстрое... Продолжу позже некий отчёт о купленном или сделанном. Теперь всем пока и я пошёл готовиться к трудовой неделе... или правильнее вахте. В целых 3 дня1 балл

-

Для ОЗС-12 производителем( по крайней мере,ЛЭЗом), предписана обратная полярность,либо переменный ток.А обмазка и должна плавиться несколько медленнее стержня, это одно из условий устойчивого горения покрытых электродов, делающих возможным способ сварки с опиранием на обмазку... про некачественные образцы, козыряющие сверх меры и образующие сверхдлинный "чехол" речь не идёт1 балл

-

1 балл

-

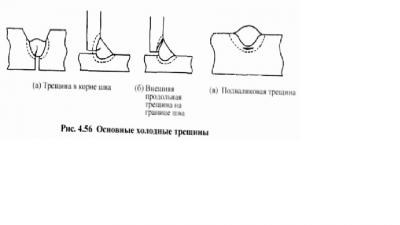

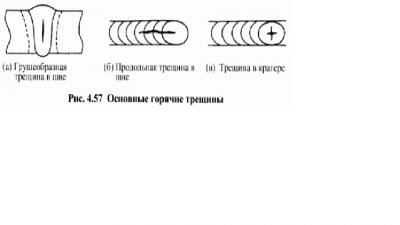

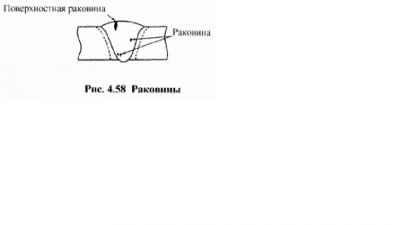

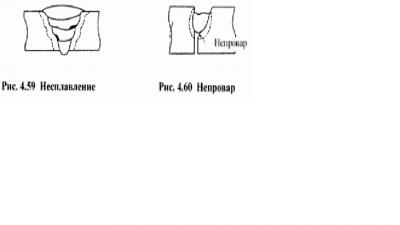

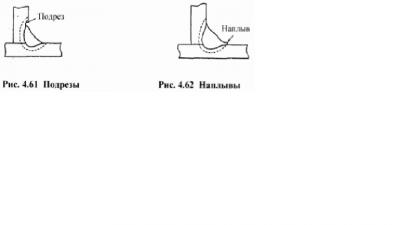

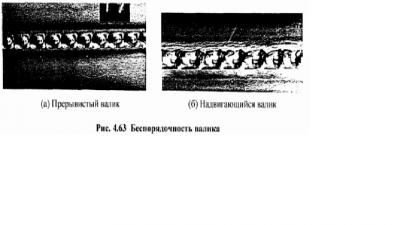

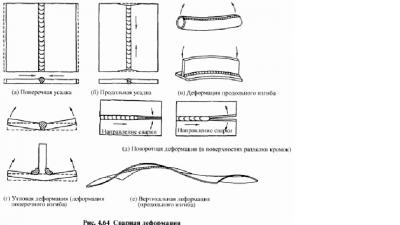

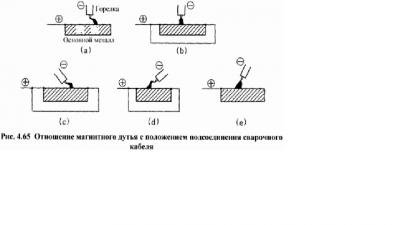

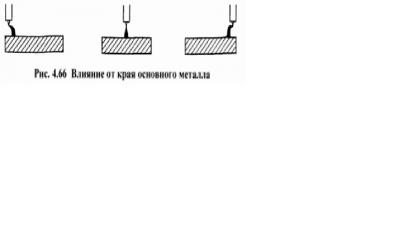

4-8 ДЕФЕКТЫ СВАРОЧНОГО ШВА И ИХ ПРЕДОТВРАЩЕНИЕ 4-8-1 Трещины Трещины образуются при затвердевании или застывании зоны сварки, и подразделяются по своему образованию на холодные трещины и горячие трещины. Холодные трещины возникают после застывания зоны сварки до относительно низкой температуры (порядка 200°С и ниже). Причиной считаются 3 фактора, а именно водород, проникший в зону сварки, завязывающая сила, воспринятая зоной сварки, и затвердевание сваренного металла или участка, находящегося под влиянием тепла. Трещины могут возникнуть, спустя несколько часов до нескольких дней после окончания сварки в 'зависимости от материала и других условий. Потому что до возникновения трещин нужно время для того, чтобы проникший в зону сварки водород перемещался внутри зоны сварки и накопился в количестве, необходимом для возникновения трещин. Имеются разновидности формы трещины, на рис. 4.56 представлены примеры, называемые трещиной в корне шва, внешней продольной трещиной на границе шва, подвалковой трещиной, каждый. Чтобы предотвратить холодные трещины следует; (1) Очистить разделанные кромки тщательно от масла, ржавчины, капель конденсата и пр. и тем самым по возможности устранить причину попадания водорода в тону сварки, (2) Чтобы ускорить выделение проникшего в зону сварки водорода. нужно поддерживать высокую температуру перед наложением последующего слоя путем подогрева, (3) Правильно подобрав форму разделки кромок, режим сварки, зажимное приспособление и подкладку, избежать возникновения чрезмерной завязывающей силы, резкого застывания с последующим затвердеванием металлической структуры. Горячие трещины возникают в процессе сварки или непосредственно после сварки, когда зона сварки имеет температуру (порядка 300°С и более) и появляются при затвердевании расплавленного металла. Так что они могут быть названы трещинами от затвердевания. Считается, что непосредственно перед завершением затвердевания расплавленного металла в межзеренной границе в середине валика и в окружении валика остается малая масса расплавленного металла в виде пленки. Если к этому расплавленному металлу приложится сила, сопровождающая тепловую деформацию, он не выдержит деформацию по причине своей незначительной массы, пробьется отверстие, которое перерастет в трещину от затвердевания. Следовательно, на возникновение трещин значительное влияние оказывают химический состав зоны сварки, включение примесей и пр. На рис. 4.57 представлены примеры, называемые по форме трещины грушеобразной трещиной в шве, продольной трещиной в шве, трещиной в кратере. Чтобы предотвратить горячие трещины следует: (1) Подобрать форму разделки кромок и режим сварки, чтобы не получилась форма поперечного сечения шва, узкая и длинная в направлении проплавления. То есть установить отношение «глубина проплавления/ширина шва» на небольшое значение. (2) Так как трещины склонны возникать, когда количество фосфора (Р), серы (S) и пр. велико, следует по возможности уменьшать примеси в основном металле и присадочном металле. А далее, подбирать присадочный металл, марка которого подходит к основному металлу. (3) В зоне кратера производить правильную заделку кратера путем управления нисходящим потоком тока и пр. 4-8-2 Раковины Раковинами называют полости, которые образованы по причине того, что газ, проникший в расплавленный металл и не успевший выйти из него, перекрыт в расплавленном металле. В частности, раскрытые на поверхности шва раковины называются поверхностными раковинами. Раковины в основном состоят из водорода и кислорода, а в зависимости от ситуации также из аргона, использованного в качестве защитного газа. Кроме того, по сравнению с другими металлами алюминий склонен к образованию раковин по причине того, что масса водорода в затвердевшем металле значительно меньше, чем в расплавленном металле, и в процессе застывания выделяется большая масса водорода. Чтобы полностью устранить эти раковины, требуется наиболее тщательное внимание. Чтобы предотвратить раковины следует; Удалить с участка разделки кромок грязь, ржавчину, влагу и обратить внимание на очистку, Так как попавшая на присадочный металл влага также может привести к возникновению раковин, обращать тщательное внимание на просушивание. В частности, при сварке алюминия в зависимости от ситуации необходимо удалить оксидную пленку с поверхности присадочного металла. Обращая внимание на расход защитного газа, защиту от ветра, очистку сопла и т.д., предотвратить захват воздуха вследствие неполной защиты. Также, не удлинять дугу больше, чем необходимо.4-8-3 Несплавление Отсутствие сплавления между наплавленным металлом и основным металлом или между наплавленными металлами каждого прохода, как показано на рис. 4.59, называется несплавлением. В случае нержавеющей стали, алюминиевого сплава и пр.. на поверхности шва образуются окиси с высокой температурой плавления и, если при наложении следующего слоя шва расплавленный металл опережает дугу и дуга прямо не попадает на поверхность шва, эта оксидная пленка не подвергается плавлению, остается, и может вызвать несплавление. Чтобы предотвратить несплавление следует: (1) Тщательно очистить поверхность разделки кромок и поверхность шва. (2) Подобрать режим сварки, обеспечивающий достаточную глубину проплавления, и, в частности, обращать внимание на полное проплавление краев лицевой поверхности предыдущего слоя шва 4-8-4 Непровар Непроваром называется состояние, когда части разделок кромок, в частности, поверхности притупления кромок, не проплавляются. Как показано на рис. 4.60. непровар склонен возникать, когда угол скоса кромок мал или притупление кромок слишком велико. Чтобы предотвратить непровар следует: (1) Подобрать правильную форму и размеры разделки кромок. В частности, обращать внимание на то, чтобы угол скоса кромок не стал слишком малым и притупление кромок не стало слишком большим, (2) По возможности укоротить дугу и уменьшить напряжение дуги. (3) Подобрать режим сварки, с целью получения достаточною тепловложения для сварки, увеличивая сварочный ток, убавляя скорость сварки и т.д. 4-8-5 Подрезы и наплывы Когда основной металл по краям лицевой поверхности шва подвергается слишком интенсивному расплавлению, появляется впадина в виде паза, которая называется подрезом. Как покачано на рис. 4.61 подрезы склонны возникать на верхних краях лицевой поверхности шва при горизонтальной сварке угловым швом. Значительные или острые подрезы убавляют прочность соединений, так что следует по возможность предотвратить их возникновение. Чтобы предотвратить подрезы следует; (1) Не увеличивать сварочный ток больше, чем необходимо, (2) Избегать слишком большой скорости сварки. (3) Поддерживать правильное положение угла наклона горелки, и правильную длину дуги. Наплывами называется состояние того, что основной металл по краям лицевой поверхности шва не подвергается расплавлению, и металл шва натекает на основной металл, как показано на рис. 4.62. Наплывы представляют собой противостоящее подрезам явление, которое возникает, когда объем добавления присадочного металла слишком велик, скорость сварки слишком мала и пр. 4-8-6 Беспорядочность валика В случае дуговой сварки на низкочастотном импульсе и пр., когда установлена слишком большой скорость, получается прерывистый валик, как показано на рис. 4.63 (а). Если по сравнению со сварочным током скорость сварки слишком велика, длина дуги слишком велика и т.д.. как показано на рис. 4.63 (б), появляются нерегулярные впадины и не образуется однородный валик. При импульсно-дуговой сварке, когда установлена слишком большая разница между пиковым током и базовым током, также может возникнуть этот надвигающийся валик. Так что, следует избегать увеличения скорости сварки, удлинения дуги, и т.д. больше, чем необходимо. Кроме того, при импульсно-дуговой сварке не следует устанавливать чрезмерно большую силу тока, для большего увеличения эффекта. 4-8-7 Вольфрамовые включения Вольфрамовыми включением называется явление того, что в процессе сварки конец вольфрамового электрода вытекает в расплавленном виде или прикосновение конца вольфрамового электрода к расплавленному металлу приводит к попаданию вольфрама в металл шва. Следует обращать внимание на то. что участки с вольфрамовыми включениями затвердевают крайне интенсивно и повлекут за собой трещины. Следует уделять внимание тому, чтобы использовать электроды правильного диаметра применительно к сварочному току, поддерживать правильную подачу защитного газа для предотвращения быстрого износа электрода, перемещать электрод, избегая прикосновения электрода к ванне расплавленною металла. 4-8-8 Сварочная деформации Из-за вкладываемого дугой тепла, зоны сварки и околошовные зоны подвергаются растяжению и усадке и после окончания сварки, как представлено на рис. 4.64, возникают (а) поперечная усадка, образуемая в направлении, перпендикулярном сварному шву, (б) продольная усадка, образуемая в направлении линии сплавления, (в) деформация продольного изгиба, образуемая в направлении сварного шва. (г) угловая деформация, представляющаяся собой перелом вдоль сварного шва. (д) поворотная деформации, при которой зазор в вершине разделки становится уже или шире по мере продвижения сварки, (е) вертикальная деформация, образуемая в случае тонкостенных листов в волнистом виде. Сварная деформация понижает точность отделанных изделий, портит качественный вил и оказывает вредное влияние на прочность, жесткость и т.д. конструкций, так что следует по возможности уменьшить ее возникновение. Чтобы сдержать сварную деформацию, следует 1) Предположив усадку и деформацию от сварки, заранее предусмотреть припуски на усадку или придать обратную деформацию, 2) Чтобы уменьшить суммарное тепловложение сварки, подбирать разделки кромок малого поперечного сечения. Предпочитать Х-образную разделку кромок или двухстороннюю симметричную «рюмкообразную» разделку кромок V-образной разделке кромок, подбирать более узкий зазор в вершине разделки, 3) Чтобы по возможности уменьшить неоднородность зазоров в вершине разделки, смещение и т.д.. повышать точность элементов, заранее проверять форму разделки кромок и использовать сборочное зажимное приспособление, а затем производить сварку прихватками. 4) Составить технологическую последовательность сварки, чтобы уменьшить сварную деформацию. 4-8-9 Магнитное дутье В некоторых случаях в силу магнитного действия тока дуга изгибается в определенном направлении и направленность и сосредоточенность дуги становятся неустойчивыми, в результате чего шов получается извилистым, ширина шва становится уже, проплавление - мельче. Это явление называется магнитным дутьем, четко появляется при сварке стали на постоянном токе, в частности, склонно возникать при сварке угловым швом, соединениях с глубокой разделкой кромок и т.д. При сварке на переменном токе магнитное дутье почти не возникает, но при сварке на постоянном токе возникает даже в случае, когда основной металл представляет собой нержавеющую сталь, которая не поддается намагничиванию. Возникновение магнитного дутья различается в зависимости от положения подсоединения сварочного кабеля к основному металлу, угла наклона горелки, ширине основного металла и т.д. Например, как показано на рис. 4.65 (а), если сварочный кабель подсоединен слева, дуга гнется направо; как показано на (b), если сварочные кабели подсоединены с обеих сторон, магнитное дутье не появляется. Однако, как показано на (с) и (d), даже когда сварочные кабели подсоединены с обеих сторон, если наклоняют горелку, дуга изгибается в противоположном наклону горелки направлении. В случае наклонения горелки, как показано на (е), рекомендуется подсоединить сварочный кабель к краю основного металла с противоположной наклону горелки стороны. Кроме того, как показано на рис. 4.66, в случае сварки края основного металла, дуга склонна изгибаться к центру основного металла. Во многих случаях можно предотвратить это явление, подсоединив еще один сварочный кабель в место, где начинает появляться магнитное дутье. Чтобы сдержать магнитное дутье следует; (1) Изменять положение подсоединения сварочного кабеля к основному металлу. (2) Подсоединять сварочный кабель на два места основного металла или более. (3) Изменять угла наклона горелки. Кроме того, в некоторых случаях с помощью электромагнита или магнита исправляют магнитное дутье принудительно.1 балл

-

Доделал таки надрамник. Окончательно сваривал все прямо на шасси, что бы потом проблем с отверстиями крепежными не возникло. Косынками все как следует усилил. Потом приступил к кузову. Фото пока не делал, но там в основном вырезал ништяки, оставленные сварщиками до меня. :-) фото ремонта позже будут. А тут привезли ребятам новую резину, а это лишний повод разжиться новой кувалдочкой. Вот какой-то вал приперли. А вот уже непосредственно "шиномонтаж")))1 балл

-

Эта история произошла во времена ярой дружбы СССР и Кубы. Тогда наши дальние стратегические бомбардировщики Ту-95 регулярно кружили вокруг Кубы и делали аэрофотосъемку всего что можно. Кстати, американцы в этом районе держали свои боевые корабли, в том числе и несколько авианосцев. Так вот, летит над океаном один Ту-95 (К слову, кто не знает что такое Ту-95: это огромадная махина, с размахом крыльев около 85 метров – пошире, чем палуба авианосца, с 4-мя здоровыми двигателями и 8-ю 3-х метровыми винтами), летит никого не трогает, и подлетает к нему сбоку американский перехватчик (просто по курсу Ту-95-того находился авианосец штатов). Пилот знаками показал «открой бомболюк» (мало ли, вдруг у тушки там бомба и он летит потопить его аэродром). Наши летчики открыли ему бомболюк. Пилот подлетел снизу, увидев что ничего кроме фотоаппаратуры там нет, успокоился. Опять поравнявшись с тушкой, он улыбался, подмигивал, а потом показал брюхо своего самолета вместе с ракетами воздух-воздух, на что тушка грозно повертев своими 8-ю пушками (обмен любезностями, так сказать). Но пилот не успокоился и решил пошутить – он показал команду «садись!». Наши переспросили: - «садиться?!». - «Yes!» - «на авианосец?!» - «Yes!» - «Ок» - сказали русские и на подлете к авианосцу пошли на посадку… Но как они пошли на посадку…..Снизили высоту и скорость… Выдвинули все свои закрылки и прикрылки…. Задрали нос….Даже выпустили шасси!!! Так американские матросы, увидев, что сейчас на них сядет эта махина и от палубы, самолетов, людей и построек оставит одну палубу, начали прыгать в воду!! А высота малоприятная – примерно с 9-ти этажный дом. Наши конечно не сели, а в последний момент свернули в сторону и летели на минимальной высоте, чтобы скрыться от вражеских локаторов. Как говорят очевидцы на аэродроме, после приземления, наши летчики от смеха буквально вываливались из самолета...1 балл

-

1 балл

-

@shestuhin, спасибо! Тем временем, обжившись в гараже, помогаю другу облагородить раму мотоцикла Урал (который по пяьни я себе на ногу уронил, благо обошлось без перелома ) Не нравятся мне грубость исполнения, хочется все разровнять Это п/а, как раз Аврору погонял, потестил - "нраааица", промежуточных фото нет, это уже зачищено. http://cs622220.vk.me/v622220631/1d2d5/EYc3zn9yC3A.jpg http://cs624423.vk.me/v624423196/24288/7OXsGrsraB4.jpg А это РАДС. http://cs624423.vk.me/v624423196/24276/qc1nE-6RW3k.jpg http://cs624423.vk.me/v624423196/2426d/ylp-K_maHGo.jpg http://cs624423.vk.me/v624423196/24264/py1Eu_hWBCE.jpg Пардоньте за бардак, после субботнего гараж-пати-хард не было времени на уборку))1 балл

-

@schkaliki, собственно, у меня по той же концепции и сделан, только 6 цилиндров. Да, бутылки можно хранить в цилиндрах http://cs624721.vk.me/v624721704/9dc6/L0sPV1TCp2g.jpg http://cs624721.vk.me/v624721837/a4d9/y7bT1i16eqQ.jpg1 балл

-

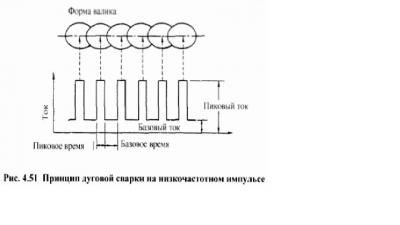

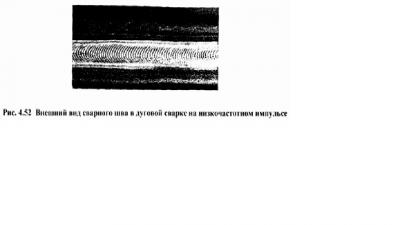

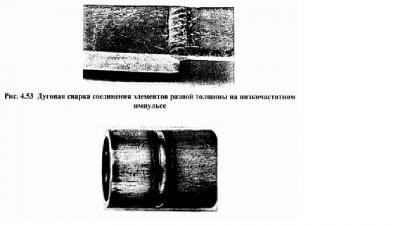

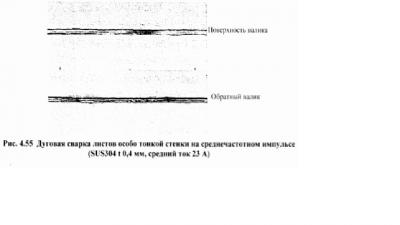

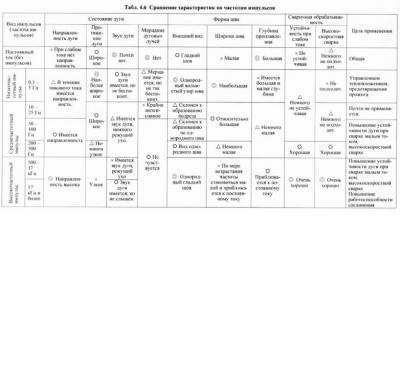

4-7 ИМПУЛЬСНО-ДУГОВАЯ СВАРКА 4-7-1 Дуговая сварка на низкочастотном импульсе Под дуговой сваркой на низкочастотном импульсе подразумевается сварка с управлением тепловложепия к основному металлу за счет периодического изменения сварочного тока частотой не больше чем несколько герц для того, чтобы предотвратить прожог, который может случиться при наложении первого слоя шва, провисание валика в вертикальной и поперечной сварке. В период пикового тока подвергают основной металл расплавлению, в период базового тока дают расплавленному металлу затвердеть и дальше повторяют эти действия периодически. Следовательно, в крайнем случае сварку ведут, накладывая швы точечной дуговой сваркой, как представлено на рис. 4.51. Поскольку длительность формирования ванны расплавленного металла соответствует пиковому времени, а длительность затвердевания - базовому времени, естественно, импульсному периоду имеются пределы, которые составляют 0,1 -5 Гц. На рис. 4.52 представлен пример сварного шва в дуговой сварке на низкочастотном импульсе. Образуется волнистый узор синхронно с периодом импульса и получается весьма однородный вид шва. Под действием пикового тока дуга расширяется, ширина шва возрастает, однако по мере изменения тока глубина проплавления становится или глубокой или мелкой, так что дуговая сварка на низкочастотном импульсе не подходит к высокоскоростной сварке. В случае соединения инородных материалов, например, нержавеющей стали с мягкой сталью, соединения элементов с разной толщиной стенки, теплопроводность каждого элемента отличается друг от друга, так что при сварке на постоянном токе требуется довольно высокий уровень навыков. Если к таким соединениям применяют дуговую сварку на низкочастотном импульсе, основной металл расплавляется сосредоточенно при пиковом токе и тем самым не склонен подвергаться влиянию теплопроводности. Поэтому при не очень высоком уровне навыков получается хороший результат сварки без большого труда. На рис 4.53 представлен пример результата стыкового соединения нержавеющих элементов, толщины стенки которых отличаются друг от друга. Кроме того в случае дуговой сварки на низкочастотном импульсе для управления расплавлением и затвердеванием основного металла можно устанавливать пиковый ток время и базовый ток/время отдельно, что способствует управлению обратным валиком и предотвращению провисания валика, и позволяет установку режима применительно к форме соединения, пространственному положению сварки и пр. На рис. 4.54 представлен пример шва во всестороннем пространственном положении сварки горизонтальных неповоротных труб. При этом сварка выполнена непрерывно, применительно к положению сварки переключая 6 режимов низкочастотного импульса. Можно перечислить другие особенности дуговой сварки на низкочастотном импульсе следующим образом; ü Расплавление и затвердевание основного металла повторяются, так что при большом зазоре в вершине разделки, смещении и пр. прожог не склонен происходить, что способствует исполнению сварки. ü Благодаря воздействию импульсного тока устойчивость и направленность дуги повышаются, что облегчает добавление присадочного материала. В частности, в случае сварки угловым швом можно использовать присадочный материал немного большего диаметра, что приносит больший эффект. ü Будет облегчено управление тепловложением, что приносит большой эффект в предотвращении несплавления, непровара, раковин и прочих дефектов. ü Будет расширен диапазон подходящего режима сварки, что уменьшает зависимость от навыков работников и физической усталости работника. Кроме того в. случае дуговой сварки на низкочастотном импульсе, как изложено выше в п. 4.5.3. сочетав ее с полуавтоматической горелкой для Аргонодуговой сварки, практикуется повышение обрабатываемости за счет изменения объема добавления присадочного материала в синхронизации с формой волны импульсного тока. 4-7-2 Дуговая сварка на среднечастотном импульсе Под духовой сваркой на среднечастотном импульсе подразумевается сварка, в которой за счет периодического изменения сварочного тока частотой от несколько десятков до несколько сот герц повышены направленность и сосредоточенность дуги для улучшения обрабатываемости. В связи с тем. что частота импульса велика, но сравнению с дуговой сваркой на низкочастотном импульсе не появляется ярко волнистый узор и отсутствует эффект управления тепловложением. По мере увеличения частоты импульса повышаются направленность и сосредоточенность дуги, но глубина проплавления проявляет тенденцию к уменьшению. Однако при добавлении присадочного металла ванна расплавленного металла не склонна к волнению, можно использовать присадочный металл большего диаметра по сравнению со сваркой па постоянном токе. Данный метод сварки не склонен подвергаться влиянию от сварки прихватками, даже при сильном токе увеличивает давление не так значительно, поэтому глубина ванны расплавленного металла относительно мала, что облегчает исполнение сварочных работ. Как пример дуговой сварки на среднечастотном импульсе на рис. 4.55 показан результат стыкового соединения нержавеющих листов особо тонкой стенки. Хотя толщина стенки равна 0,4 мм, получается правильный обратный валик. Кроме того, в полосе частоты импульсов 10 - 25 Гц вибрация ванны расплавленного металла и форма волны импульсного тока могут синхронизироваться друг с другом удачно и принести крайне однородный внешний вид сварного шва. Однако мерцание дуговых лучей, сопровождающее изменение тока, значительно заслоняет обзор, и к тому же ошибка в установке режима импульса, скорости сварки и пр. может привести к подрезу и пр. Поэтому данная полоса частоты импульсов применяется не так часто. 4-7-3 Дуговая сварка на высокочастотном импульсе Под дуговой сваркой па высокочастотном импульсе подразумевается сварка, в которой частота импульсов повышена еще больше с целью еще большего повышения направленности и сосредоточенности дуги и придания ванне расплавленного металла высокочастотную вибрацию. Как правило, частота импульсов составляет примерно 10-25 кГц, однако в случае частоты не более 17 кГц издается высокий режущий звук дуги. Изменение тока высокой частоты придает ванне расплавленного металла высокочастотную вибрацию, что приводит к смешиванию расплавленного металла и образованию аэрационных пузырьков и считается полезным для придания металлу мелкозернистой структуры, предотвращения образования раковин и пр. Дуга на слабом токе также значительно превосходит по сосредоточенности, даже при сварочном токе в среднем 1 А получается устойчивость дуги, что позволяет сваривать листы с особо тонкими стенками порядка 0,05 мм. Однако дуговая сварка на высокочастотном импульсе склонна подвергаться влиянию от длины сварочного кабеля, ее источник питания стоит очень дорого. Поэтому применение этого метода сварки ограничено единичными случаями. Отношение частоты импульсов с основными сварочными характеристиками приведено в табл. 4.6. В таблице границей низкочастотных импульсов и среднечастотных импульсов служит 5 Гц, а границей среднечастотных импульсов и высокочастотных импульсов служит 500 Гц. Но эти границы принимаются не так строго.1 балл

-

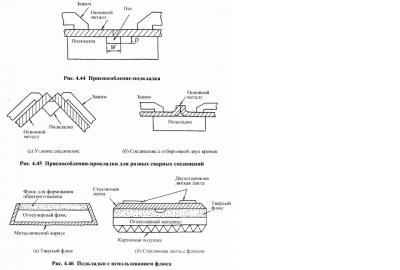

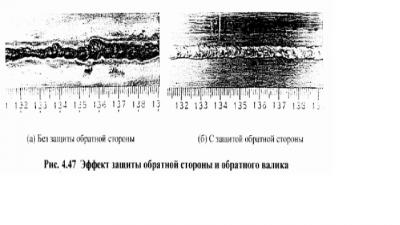

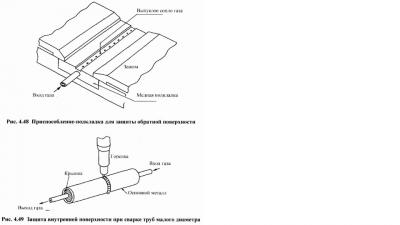

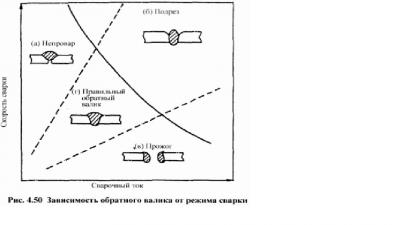

4-6 ОБРАТНЫЙ ВАЛИК 4-6-1 Приспособление-подкладка При сварке тонкостенных листов применяется метод исполнения работ, по которому одним проходом сваркой с лицевой поверхности основного металла и на обратной поверхности формируется валик. Валик, который формируется на обратной поверхности основного металла, называется обратным валиком. В процессе сварки невозможно наблюдать ход формирования этого обратного валика, так что для получения хорошего результата сварки требуется достаточно высокий уровень навыков. Однако Аргонодуговая сварка позволяет формировать обратный валик легче, чем другой метод сварки, так что часто применяется не только при сварке тонкостенных листов, но и для первого слоя многослойной сварки. Чтобы сформировать обратный валик, нужно расплавить основной металл достаточно до обратной поверхности. Однако расплавленный металл держится за счет поверхностного притяжения, так что, если ванна расплавленного металла становится слишком большой, поверхностное притяжение не может держать ванну расплавленного металла, происходит вытекание части расплавленного металла и в ванне будут пробиты поры. Чтобы предотвратить это вытекание части расплавленного металла, используется приспособление-подкладка, представленная на рис. 4.44. Обычно подкладка изготавливается из меди, у которой удельная теплопроводность высока. Пользуясь охлаждающим действием подкладки, сдерживают возрастание ширины обратного валика, вызываемое чрезмерным тепловложением, одновременно предотвращают приплавление подкладки к обратному валику и уменьшают деформацию, вызываемую сварочным теплом. В случае сварки тонкостенных листов приспособления-подкладки часто служат и приспособлениями-ограничителями сварного соединения. Форма паза подкладки также является одним из важных факторов обратного валика, и варьируется в зависимости от толщины стенки и т.д. При установке формы следует ориентироваться на глубину (D) 0.5 - 2 мм и ширину (W) 2-6 мм. Если формируют обратный валик на сварочном соединении с плотно прилегающими кромками в вершине разделки шва. не устанавливая зазора, будет потерян выход газа, выделяемого из расплавленного металла, и этот газ устремится к поверхности валика, что может привести к образованию раковин или поверхностных раковин. В угловом соединении и соединении с отбортовкой двух кромок также часто применяется приспособление-подкладка, пример которых представлен на рис. 4.45. Кроме того, в случае обратного валика для толстостенных листов или крупных конструкций и т.д. в качестве материала подкладки могут быть применены твердый флюс, стеклянная лента с флюсом и т.д.. как представлено на рис. 4.46. 4-6-2 Защита обратной поверхности Поскольку обратный валик относится к затвердевшему состоянию расплавленного металла, в случае нержавеющей стали, титана и прочих металлов, склонных к окислению при высокой температуре, необходимо обеспечить обратный валик защитой. В некоторых случаях газовая защита обратного валика называется обратной защитой Например, в случае нержавеющей стали, если формируют обратный валик без защиты обратной стороны, окисление происходит на значительную глубину обратного валика, как показано на рис. 4.47 (а) и с первого взгляда виден некачественный внешний вид обратного валика. На рис. 4.47 (б) показан пример с защитой обратной стороны. Обратный валик защищен за счет газовой защиты и показывает свой качественный внешний вид. Для защиты обратной поверхности обычно с использованием подкладки, пример которой представлен на рис. 4.48. подают аргон на обратную поверхность зоны сварки через выхлопные сопла этой подкладки. Если расход аргона слишком велик, то аргон может захватить воздух и тем самым понизить эффект защиты, так что нельзя подавать аргон больше, чем необходимо. При сварке труб с малым внутренним диаметром использовать подкладку невозможно, так что защиту с внутренней стороны осуществляют, как показано на рис. 4.49. В этом случае необходимо предусмотреть не только вход защитного газа, но и его выход, чтобы был получен сквозной поток защитного газа. Таким образом, чтобы обеспечить обратную поверхность полной защитой, нужно сложное оборудование и увеличение расхода газа. С другой стороны, в некоторых случаях невозможно обеспечивать обратную поверхность защитой из-за ограничения формой сварного соединения или т.д., так что на предприятиях продаются покрытые присадочные прутки для Аргонодуговой сварки, поверхность которых покрыта флюсом, и присадочные прутки с флюсом, которые включают в себя флюс. С использованием этих присадочных прутков обратные валики защищаются шлаком и получается хороший результат. 4-6-3 Формирование обратного валика При стыковой сварке тонкостенных листов без подкладки формы валика подразделяются, как представлено на рис. 4.50. В зоне (а) из-за нехватки тепловложения расплавление не распространяется до обратной стороны основного металла и обратный валик не формируется. В зоне (б) не полностью, но все-таки формируется обратный валик, однако велико обжатие ванны расплавленного металла давлением дуги в силу высокой скорости и сильного тока сварки, и в результате чего образуется подрез. В зоне (в) из-за чрезмерного тепловложения расплавленный металл вытекает и в ванне расплавленного металла пробивается пора. Следовательно, чтобы получить качественный обратный валик, (смотри) зону (г), сварку производят на слабом токе и низкой скорости. Кроме того, по мере возрастания зазора в вершине разделки или смещения подходящая к сварке зона уменьшается и, если превышен допустимый предел, сварка сама становится невозможной. Допустимый предел зазора в вершине разделки и смешения не больше, чем 1/2 толщины стенки. В случае использовании приспособления-подкладки, если устанавливают зазор в вершине разделки, можно формировать обратный валик легче, чем при стыковке участков притупления кромок друг к другу. Выполняя сварку, работник сам почти не может непосредственно наблюдать ход формирования обратного валика, однако, если приобрел опыт в определенной степени, может сам предположительно судить о ходе формирования обратного валика, наблюдая за состоянием ванны расплавленного металла. Например, можно наблюдать следующие явления; Ø Пока расплавление не распространяется до обратной поверхности основного металла, ванна расплавленного металла выглядит немного выпуклой в силу теплового расширения. Ø Когда расплавление достигло обратной поверхности основного металла и формируется обратный валик, расплавленный металл протекает к обратной стороне, так что поверхность ванны расплавленного металла выглядит немного вогнутой. Ø Когда обратный валик формируется устойчиво, ванна расплавленного металла выглядит относительно прозрачной и ее размер почти не изменяется. Ø Когда обратный валик не формируется нормально, ванна расплавленного металла резко теряет свое прозрачное ощущение и выглядит немного черноватой. Размер ванны расплавленного металла уменьшается. Ø Непосредственно перед возникновением прожога. Ванна расплавленного металла выглядит так, как будто резко увеличила свое прозрачное ощущение, и размер ванны расплавленного металла также увеличивается. Следовательно, следует сначала расплавить поверхности притупления кромки до обратной стороны, приостанавливая горелку на начальной точке сварки, и. суля по поведению и состоянию ванны расплавленного металла, убедиться в формировании обратного валика, а затем переместить горелку, обращая внимание, на постоянность размера ванны расплавленного металла. Даже когда на начальной точке сварки успели сформировать правильный обратный валик, если затем скорость сварки становиться слишком большой или малой, то дальше или не формируется обратный валик или происходит прожог. Так что следует по возможности приобрести навыки в перемещении горелки на равномерной скорости. Кроме того, изменение длины дуги также оказывает влияние па формирование обратного валика, так что следует обучаться, чтобы по возможности уменьшить дрожь руки. Форма конца вольфрамового электрода также оказывает влияние, так что следует полировать электрод, форма которого изменилась вследствие износа, заблаговременно.1 балл

-

@Юнат, я бы не сказал что Неон "заточен" именно под жесть, хотя довольно несложно варил им и лист 0,8 мм, и профтрубу 1-1,5 мм. А вот на проволоке 1,2 мм и толщинах 5- 8 мм я им был очень доволен. Дороговат он и излишне мощен для таких целей. Полуавтомат хороший, но стоит ли переплачивать? Возможно есть смысл поспрашивать у форумчан про Авроры с синергетикой, работать комфортнее и вариант более бюджетный получается.1 балл

-

Вот такие умельцы живут на белом свете, приятно, что это русский человек. http://www.epoksid.ru/table46.jpg http://www.epoksid.ru/table28.jpg Теперь этот сайт - моя домашняя страничка в браузере : http://www.epoksid.ru/1 балл

-

Добрался до ножей от цилиндровочного станка. Один залом вывернул с помощью самой простой технологии(гайка и сварка), штук пять левым сверлом, остальные(самые старые) высверливал "на полную"(сверлами от 5мм до 8,5мм) и прогонял метчиком М10. Самое сложное в технологии высверливания залома это накернить его по центру. В случае если залом утоплен внутрь резьбового отверстия, то на токарном точим втулку - наружный диаметр равен диаметру резьбового отверстия, а внутренний - диаметру сверла с которого начинаете высверливать(в данном случае 5мм). Забиваем втулку в отверстие с заломом и спокойно сверлим через втулку - получается по центру. Дальше бОльшим сверлом до диаметра резьбы(если залом М10Х1.5, соответственно сверло 8,5мм). Если залом "живой", т.е. при сверлении правым сверлом начинает уходить в сторону заворачивания, то заряжаю левое сверло и дрелью выворачивается. Кстати пробовал в сверлильном станке 2Н 125Л, при работе левым сверлом сложно поймать момент, когда залом начинает выворачиваться и идет в противоход сверлу, поэтому и стараюсь работать дрелью. Если же отверстие с заломом сквозное, то можно и на сверлильном и обычным правым сверлом. Объяснил конечно не очень доходчиво, но суть должна быть понятна. Есть еще тонкости с самодельными экстракторами и распилом залома с помощью лобзика, но это позже как принесут подходящего "пациента". Но это уже не про сварку.1 балл

-

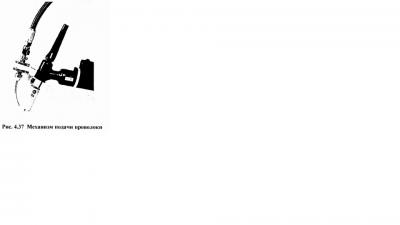

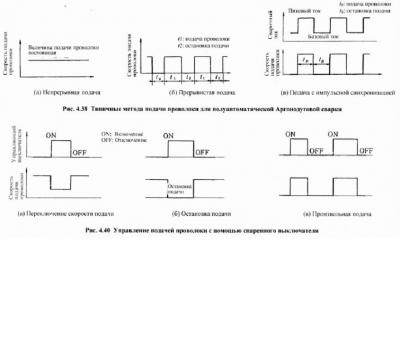

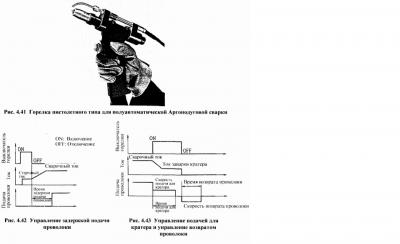

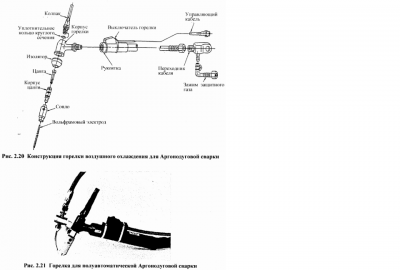

4-5-3 Полуавтоматическая Аргонодуговая сварка В случае ручной сварки одной рукой управляют сварочной горелкой, другой рукой подают присадочный пруток, поэтому работникам требуется достаточно высокий уровень квалификации. И длина оперируемого присадочного прутка ограничена по длине, так что невозможна непрерывная сварка длинномерных деталей. В случае полуавтоматической Аргонодуговой сварки с использованием устройства подачи проволоки, намотанная на барабане проволока подается автоматически, так что можно исключать требование на уровень квалификации по добавлению присадочного металла и ограничение длиной прутка. На горелку для полуавтоматической Аргонодуговой сварки установлен механизм подачи (добавления) проволоки, как показано на рис. 4.37. так что можно подавать присадочный металл в нужное положение. Кроме того, с учетом обрабатываемости можно устанавливать направление подачи присадочного металла в любое положение вокруг горелки в пределах примерно 240°. Количество добавления присадочного металла регулируется блоком управления подачи проволоки, типичный метод добавления на котором представлен на рис. 4.38. На п. (а) представлен метод непрерывной подачи проволоки па постоянной скорости, который применяется, когда требуется сварка на сильном токе или большой объем наплавки. На п. (б) представлен метод прерывистой подачи проволоки, который позволяет устанавливать длительность времени подачи проволоки и длительность времени остановки отдельно и применительно к конкретной работе, и применяется к сварке на слабом токе, сварке алюминия и т.д. На п. (в) представлен метод, который применяется в сочетании с источником питания импульсно-дуговой сварки. Подача проволоки производится синхронно с пиковым током и останавливается при базовом токе. Данный метод применяется к сварочному соединению листов, отличающихся друг от друга толщиной стенки, соединению инородных металлов, вертикальной сварке, поперечной сварке и т.д. Если в качестве выключателя горелки используют спаренный выключатель, представленный на рис. 4.39. можно производить управление подачей проволоки, как представлено на рис. 4.40. На п. (а) представлен метод, по которому скорость подачи проволоки переключается на 2 этапах. Нажатием управляющего выключателя величина подачи уменьшает (или увеличивает) и его опусканием восстанавливают исходное состояние. Каждый из 2 этапов скорости подачи проволоки устанавливают ручкой на устройстве управления. На п. (б) представлен метод, по которому подачу проволоки останавливают нажатием управляющего выключателя, на п. (в) представлен метод, по которому подачу проволоки осуществляют только в течение, когда управляющий выключатель остается нажатым. Все эти методы относится к методу прерывистой подачи проволоки, но их преимущество заключается в том, что в отличие от представленного на рис. 4.38 (б) метода, по которому подача и остановка производятся по постоянному циклу, можно менять длительность времени подачи и длительность времени остановки произвольно. Все эти (а) - (в) относятся к функции тонкой настройки величины подачи проволоки применительно к обстановке сварки. Однако, если использовать полуавтоматическую горелку пистолетного типа, на которой выключателем горелки служит спусковой крючок, как показано на рис. 4.41. величину подачи проволоки можно регулировать без спаренного выключателя степенью нажатия спускового крючка. К функциям, требуемым при начале и окончании сварки, можно перечислить управление задержкой подачи, управление подачи для кратера, управление подачи проволоки, общие черты которых представлены на рис. 4.42 и 4.43. Управление задержкой подачи представляет собой функцию для предотвращения непровара, прожога и т.д.. которые склонны происходить при начале сварки, и применяется, чтобы начинать подачу проволоки через определенное время после начала основной сварки. Управление подачей для кратера представляет собой функцию установки скорости подачи проволоки и длительности времени подачи при заварке кратера на подходящие значения. Управление подачи проволоки представляет собой функцию отвода проволоки для того, чтобы при окончании сварки предотвратить наплавку проволоки на основной металл.1 балл

-

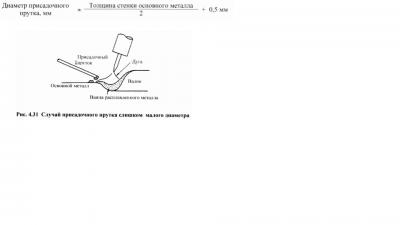

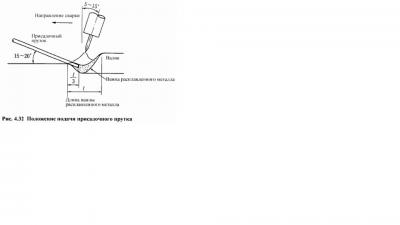

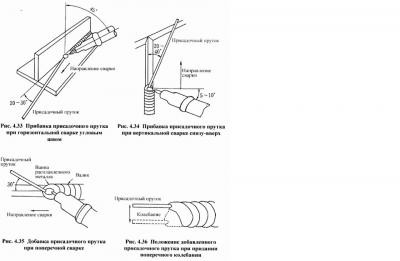

4-5 ПРИБАВКА ПРИСАДОЧНОГО МЕТАЛЛА 4-5-1 Выбор присадочного прутка Присадочный материал, используемый при ручной сварке, называется присадочным прутком и представляет собой пруток наружным диаметром 0,8 - 5 мм и длиной 1 м. Диаметр определяется силой сварочного тока, полярности и т.п.. материал определяется маркой основного металла. Обычно используют присадочный пруток из того же материала, что и основной металл. Если диаметр присадочного прутка слишком мал, как представлено на рис. 4,31, до достижения ванны расплавленного металла присадочный пруток будет подвергаться расплавлению в силу тепла дуги и кататься круглой каплей по поверхности основного металла. Наоборот, если диаметр присадочного прутка слишком велик, расплавление будет неустойчивым, так как температура ванны расплавленного металла может резко упасть, что может повлечь за собой дефекты. Диаметр присадочного прутка определяют в зависимости от сварочного тока и других факторов режима сварки, так что нельзя сказать однозначно, но в случае диаметра присадочного прутка для сварки угловым швом можно ориентироваться на следующую формулу. В случае стыковой сварки подходит более тонкий присадочный пруток, чем в случае сварки угловым швом, так что следует использовать пруток диаметром меньше, чем вычисленный по вышеприведенной формуле. 4-5-2 Метод подачи присадочного прутка Лучшие сварные швы получаются, когда расплавляют присадочный пруток косвенно за счет тепла ванны расплавленного металла, а не посредственно за счет тепла дуги. Следовательно, как представлено на рис. 4.32, следует добавлять присадочный пруток, наклоняя его под углом примерно 15 - 20° и ориентируясь на то. чтобы конец прутка находился в ванне расплавленного металла от ее края на расстоянии 1/3 длины ванны. Держат присадочный пруток соприкасающимся с ванной расплавленного металла, так чтобы конец прутка не подвергался расплавлению отдельно от ванны расплавленного металла, В случае ручной сварки, как правило подают конец присадочного прутка на короткое время к ванне расплавленного металла, когда конец прутка расплавляется и одна капля расплавленного металла растворяется в ванне расплавленного металла, немедленно отводят присадочный пруток, и, когда добавленная капля растворилась в ванне расплавленного металла полностью, снова добавляют присадочный пруток. И затем снова повторяют. Однако, при отводе присадочного прутка, если отводят его до атмосферного воздуха, то конец прутка, который еще в расплавленном состоянии, подвергается окислению. Следовательно, следует отводить пруток не больше, чем необходимо, и обращать внимание, на то чтобы конец присадочного прутка не выходил за среду защитного газа . Кроме того, можно подавать присадочный пруток непрерывно, не отводя его, однако при этом нужно обращать внимание на то, чтобы не чрезмерно охлаждать ванну расплавленного металла. В случае горизонтальной сварки угловым швом присадочный пруток подают, как представлено па рис. 4.33. Когда сопло касается основного металла, обрабатываемость будет падать и ванна расплавленного металла будет видна плохо, так что, удлинив вылет электрода немного больше, чем в случае стыковой сварки, держа дугу короткой, проводят сварку, так чтобы тепло дуги распространялось в пропорции 40% на верхний лист и 60% на нижний лист. На рис. 4.34, и 4.35 представлены методы подачи присадочного прутка при вертикальной сварке снизу-вверх и поперечной сварке. Присадочный пруток подают сверху и в зависимости от ширины валика и т.п. придают ему поперечное колебание. Добавку присадочного прутка с колебательным движением производят, как представлено на рис. 4.36. временно приостанавливая перемещение горелки на краях лицевой поверхности шва, а затем, повторно перемещая ее в обратную сторону так, чтобы добавленная капля расплавленного металла рассеялась полностью. Если начинают сварку с края основного металла, подают присадочный пруток в момент, когда край основного металла расплавился теплом дуги, и в момент, когда поверхность ванны расплавленного металла немного поднялась, обрывают дугу, переместив горелку с края вперед на 1 - 2 мм. и снова зажигают дугу и продолжают сварку. В случае, если сварку производят до края основного металла, в положении за 1 - 2 мм до края, включая и отключая дугу, добавляют присадочный пруток немного больше чем обычно, и, отведя горелку к себе, обрывают дугу.1 балл

-

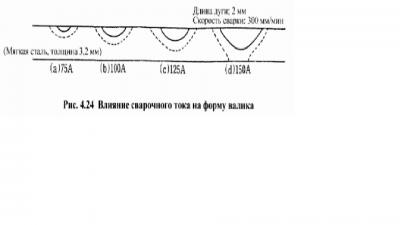

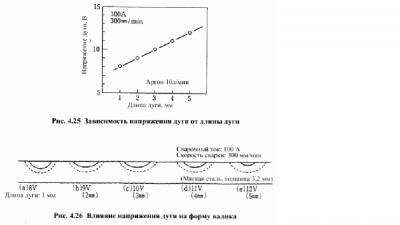

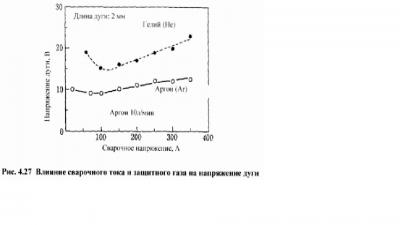

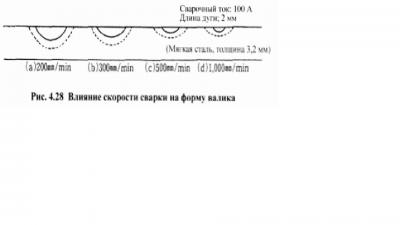

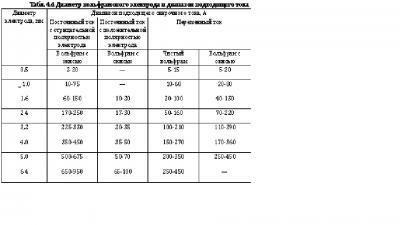

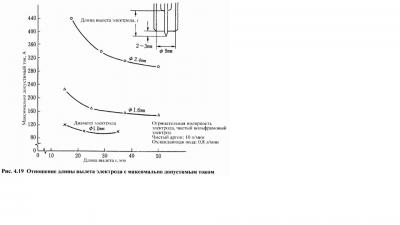

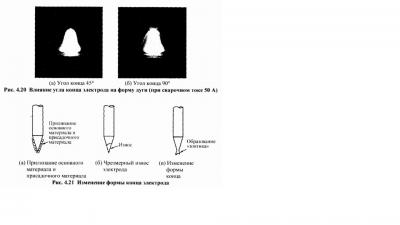

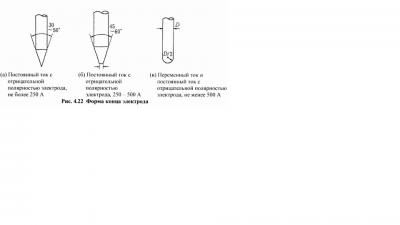

4-4 МЕТОД ВЫБОРА РЕЖИМА СВАРКИ 4-4-1 О сварочном токе Хотя режимы сварки различаются материалом и толщиной стенки основного металла, формой сварного соединения, уровнем квалификации работников и пр., в случае Аргонодуговой сварки можно перечислить 3 главных фактора, а именно сварочный ток. напряжение дуги и скорость сварки. Сварочный ток устанавливают рукояткой или ручкой, установленной на корпусе сварочного источника питания, ручкой на ручном пульте управления или другим типом регулятора тока. На регуляторе тока обозначен ориентир силы тока, но тем не менее желательно зажечь дугу заранее на другом листе и удостовериться о состоянии дуги. 13 случае сварочного источника питания с встроенным амперметром можно устанавливать или подтверждать силу тока легко, смотря на указатель амперметра, однако в случае источника питания без амперметра следует как можно быстрее понять состояние дуги, зависящее от силы тока, по опыту как можно скорее. В случае источника питания без амперметра можно измерять сварочный ток следующим образом. Различаются методы в переменном токе и в постоянном токе. В случае сварки па переменном токе удобно использовать амперметр зажимного типа. Этот амперметр оснащен кольцом для захватывания сварочного кабеля. Открывают это кольцо, заводят кабель в кольцо, снова закрывают кольцо, а затем ведут сварку, в процессе которой можно измерять сварочный ток. Имеются и амперметры такого же типа для постоянного тока, но не находят широкого применения. В случае сварки на постоянном токе подключают к сварочному кабелю шунт, выход шунта вводят в амперметр и тем самым ведут измерение. Шунт генерирует микронапряжение, пропорциональное силе тока. Зависимость формы валика от сварочного тока представлена на рис. 4.24. Отсюда видно, что по мере возрастания сварочного тока возрастает ширина валика и глубина проплавления. Чтобы различить подходящий сварочный ток, можно ориентироваться на то, что через 2-3 секунды после горения дуги образуется ванна расплавленного металла диаметром 3-5 мм. Если образованная ванна расплавленного металла меньше чем это значение, можно предположить, что установленный сварочный ток слишком слаб. Если образованная ванна расплавленного металла больше, чем это значение, сварочный ток слишком большой. 4-4-2 О напряжении дуги Напряжение дуги изменяется с изменением длины дуги, как показано на рис. 4.25. Чем длиннее становится дуга, тем выше становится напряжение дуги. Зависимость формы валика от напряжения дуги (или длины дуги) можно представить, как показано на рис. 4.26. Когда напряжение дуги низко (при короткой дуге), получается форма валика с узкой шириной и глубинным проплавлением. При возрастании напряжения дуги (при длинной дуге), ширина валика увеличивается и проплавление становится мельче. Дальнейшее увеличение напряжения дуги влечет за собой чрезмерное рассеяние тепловложения в основной металл, так что ширина валика становится узкой, проплавление становится еще мельче и, наконец, основной метал не будет поддаваться расплавлению. При обычной сварке длина дуги составляет примерно 2-4 мм. Кроме того, напряжение дуги изменяется в зависимости от сварочного тока и вида защитного газа, пример чего представлен на рис. 4.27. Имеется свойство того, что в зоне сварочного тока не менее 100 А по мере возрастания тока увеличивается напряжение дуги, в зоне 100 А и менее по мере уменьшения тока возрастает напряжение дуги При одинаковом сварочном токе и длине дуги напряжение дуги различается по виду защитного газа. По сравнению с аргоном гелий имеет склонность к захвату тепла от столба дуги и уходу с места, столько же велико его воздействие охлаждения дуги. Когда воздействие охлаждение велико, чтобы компенсировать его, требуется питание более мощной электроэнергии, так что при одинаковом сварочном токе и длине дуги напряжение дуги возрастает. То есть, если применять гелий в качестве защитного газа, по сравнению с аргоном ширина валика становиться больше, проплавление -глубже. 4-4-3 О скорости сварки Форма валика изменяется и за счет изменения скорости сварки, то есть по мере возрастания скорости, ширина валика уменьшается и проплавление становится мельче, как показано на рис. 4.28. Слишком высокая скорость сварки повлечет за собой подрез, неоднородность валика или прочие дефекты сварочного шва. Эти дефекты сварочного шва могут появиться еще быстрее по мере возрастания сварочного тока. Кроме того, следует обращать внимание на то, что при ручной сварке неравномерность скорости перемещения горелки повлечет за собой неоднородность валика, непровар и прочие дефекты. При Аргонодуговой сварке скорость сварки составляет, в общем, примерно 50 - 500 мм/мин.1 балл

-

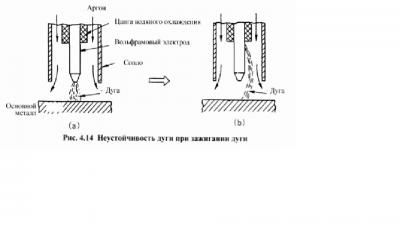

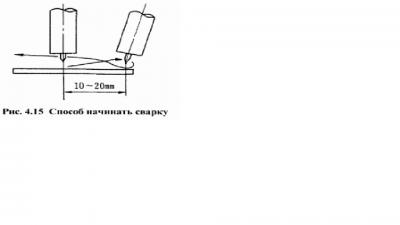

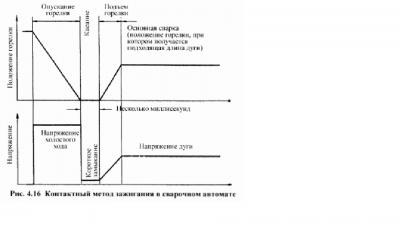

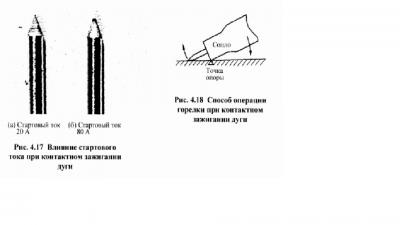

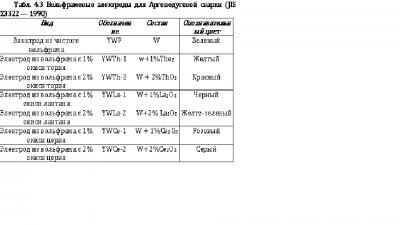

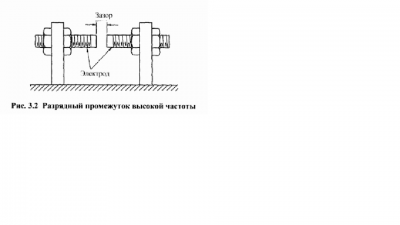

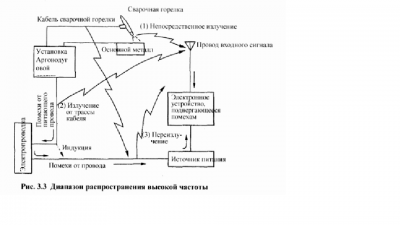

4-2 ЗАЖИГАНИЕ ДУГИ 4-2-1 Метод высокой частоты - HF поджиг Как правило, в случае Аргонодуговой сварки при зажигании дуги применяют метод совместного употребления высокой частоты. Когда приближают электрод к основному металлу и нажимают выключатель горелки, прилагается напряжение высокой частоты, под наведением которого подается ток между электродом и основным металлом, и зажигается дуга. В случае сварки на постоянном токе после зажигания дуги напряжение высокой частоты прекращается, но в случае сварки на переменном токе приложение напряжения высокой частоты продолжается и в процессе горения дуги, чтобы предотвратить обрыв полуволны дуги. В случае постоянного тока с отрицательной полярностью электрода, в процессе сварки электрод держится в накаленном состоянии, так что термоэлектронная эмиссия осуществляется легко и дуга поддерживается устойчиво. Однако в момент зажигания дуги электрод еще не накалился, так что термоэлектроны не вылетают. Однако даже при низкой температуре окиси испускают термоэлектроны легко, так что при зажигании дуги на конце электрода в местах, имеющих окиси, формируются катодные пятна и горит дуга. При этом, поскольку электрод относится к отрицательной полярности, подвергается столкновению катионов, и окиси разрушаются. По мере исчезновения окисей катодные пятна, находящие новые окиси, перемещаются по поверхности электрода. Поскольку окиси разрушаются один за другим, в конечном итоге дуга перемещается вверх по поверхности электрода. Если это состояние продолжится долго, как показано на рис. 4.14. дуга будет сильно удлинена и будет подниматься напряжение дуги выше предела, в котором сварочный источник может поддерживать дугу, и в конечном итоге дуга прекратится. Если на ходу температура электрода поднимется и электрод будет в накаленном состоянии, дуга будет возращена на конец электрода и горение дуги будет стабилизировано. Чем ниже сварочный ток и чем чаще повторяется зажигание дуги, тем чаще появляется явление неустойчивости дуги при ее зажигании. Кроме того, эта тенденция особенно сильна, когда электроды сделаны из чистого вольфрама, так что желательно использовать вольфрамовые электроды, включающие в себя окись тория (ThO2). окись церия (Се2О3). окись лантана (Lа2О3). окись иттрия (Y2O3) или прочие окиси. В случае сварки на переменном токе, поскольку полярность меняется по каждому полупериоду, влезание катодных пятен будет сдержано и, в общем, ситуация по зажиганию дуги лучше, чем в случае постоянного тока с отрицательной полярностью электрода. Однако даже в случае сварки на переменном токе, если электрод остывает, не исключена ситуация тою. что, на полуволне положительной полярности электрода горит дуга, на полуволне отрицательной полярности электрода не горит дуга. Когда конец электрода держится в накаленном состоянии, дуга горит устойчиво. Поэтому желательно заранее зажечь дугу на другом листс.накалить электрод, прекратить горение дуги немедленно переместить электрод в начальную точку сварки и зажечь дугу., Дуга зажигается стабильно и можно предотвратить прожог, несплавление и т.п. на начальной точке сварки. Кроме того, на рис. 4.15 представлен другой вариант для разрешения проблемы; на основном металле на расстоянии 10 - 20 мм от края зажигают дугу, после начала горения дуги немедленно возвращают горелку в начальную точку сварки и начинают основную сварку. 4-2-2 Контактный метод зажигания дуги Когда сила высокой частоты уменьшается по ходу длинного кабеля горелки и высокочастотный разряд, необходимый для зажигания дуги, не происходит, или высокая частота создает радиопомехи находящемуся вблизи роботу, сварочному автомату или прочим аппаратам с электронным управлением, не допускается зажигание дуги методом совместного употребления высокой частоты. В таком случае применяется контактный метод зажигания дуги (или царапающий метод зажигания дуги), в котором зажигают дугу за счет легкого прикосновения электрода к основному металлу. В связи с тем. что электрод и основной металл касаются друг друга, существует возможность приплавления основного металла к электроду, интенсивного износа электрода, который происходит при зажигании дуги, и прочие недостатки. Однако некоторые последние источники питания с тиристорным управлением и пр. могут замедлять износ электрода, происходящий при зажигании дуги, в значительной степени за счет установки тока, отличающегося от сварочного (дежурного) тока и протекающего при зажигании дуги. Следовательно, этот метод зажигания дуги применяется к последним сварочным автоматам, производящим работы на постоянном токе с отрицательной полярностью электрода, пользуясь следующими достоинствами; ü Можно предотвратить явление неустойчивости, которое склонно происходить в методе совместного употребления высокой частоты при зажигании дуги. ü Поскольку не генерируется высокая частота, можно исключить возможность возникновения радиопомех. На рис. 4.16 представлен пример касательного метода зажигания дуги, который применяется в сварочных автоматах. После включения выключателя горелки до зажигания дуги к промежутку между электродом и основным металлом прилагается напряжение холостого тока порядка 80 - 90 В. Сварочный автомат, обнаружив это напряжение, опускает горелку. При касании электродом основного металла это напряжение понижается резко к уровню порядка несколько вольт. После обнаружения понижения напряжения в течение несколько миллисекунд (несколько тысячных секунд) начнется отвод горелки вверх, при достижении напряжения дуги, соответствующего заданной длине дуги, остановится подъем горелки и начнется сварка. В случае автоматической сварки механизм вертикального перемещения горелки управляется электрическим приводом, так что получается устойчивое зажигание дуги. Однако в случае ручной сварки при применении контактного метода зажигании, чтобы замедлить износ электрода при зажигании дуги, следует обращать внимание на следующие пункты; Прежде всего, если устанавливают стартовый ток на слишком большое значение, при горении дуги происходит расплавление, износ и пр. конца электрода, как показано на рис. 4.17. Желательно устанавливать стартовый ток как можно меньше, однако, если ток слишком мал. то получается неустойчивая дуга, так что обычно употребляет значение тока порядка 20 -30 А. Кроме того, если приводить электрод в прикосновение к основному металлу после включения выключателя горелки. отвод горелки осуществляется с опозданием, что будет ускорять износ электрода. Так что следует сначала привести электрод в прикосновение к основному металлу, а затем включать выключатель горелки. Едва конец электрода приобрел накаленное состояние, как нужно отвести горелку. Если отводить горелку после завершения накала, будет ускорен износ электрода. Если перед контактом электрода и основного металла, сопло горелки приводят в соприкосновение с основным металлом, как показано на рис. 4.18, и пользуясь полученной точкой прикосновения в качестве опоры, осуществляют контакт электрода и основного металла и потом отводят электрод от металла, то в этом случае операция зажигания дуги будет облегчаться. 4-3 МАТЕРИАЛ И ФОРМА ЭЛЕКТРОДОВ 4-3-1 Виды электродов Вольфрамовые электроды для Аргонодуговой сварки подразделяются на вольфрамовые электроды и вольфрамовые электроды с окисью. Их вид, химический состав, размеры и допуски, качество и т.д. регламентирует стандарт JIS Z3233 (вольфрамовые электроды для Аргонодуговой сварки). Кроме того, как приведено в табл. 4.3. установлены опознавательные цвета, так что можно различать вид электрода по цвету его конца. Чистые вольфрамовые электроды в основном используются для сварки на переменном токе, а вольфрамовые электроды с окисью - и для сварки на постоянном токе и для сварки на переменном токе. Если не включается окись, зажигание дуги на постоянном токе с отрицательной полярностью электрода осуществляется с трудом, так что в случае сварки на постоянном токе почти не используются чистые вольфрамовые электроды. В случае сварки на переменном токе в полуволне положительной полярности электрода конец электрода подвергается разогреву, и поэтому в полуволне отрицательной полярности электрода дуга горит стабильно. Кроме того, чистые вольфрамовые электроды, которые справляются с меньшей генерацией постоянной составляющей, чем вольфрамовые электроды с окисью, чаще применяются для сварки переменного тока. В случае постоянного тока с отрицательной полярностью немаловажное значение имеет способность к зажиганию дуги, так что, в общем, используют вольфрамовые электроды с окисью. Как приведено в табл. 4.3. в настоящее время стандарт JIS регламентирует 7 видов электродов, среди которых последние 4 вида добавлены в последние годы. Кроме этого, также продаются и вольфрамовые электроды с окисью иттрия (W+1 - 2% Y2O3), которые еще не регламентированы. 4-3-2 Сварочный ток и диаметр -электрода Когда сварочный ток слаб, использование электрода с большим диаметром приведет к блужданию и неустойчивости дуги, а использование электрода с слишком малым диаметром приведет к интенсивному износу электрода, так что следует выбрать диаметр электрода применительно к сварочному току. Кроме того, при одинаковом сварочном токе, если полярность отличается друг от друга, подходящий диаметр электрода также отличается. В табл. 4.4 приведен диапазон подходящего тока по диаметрам электрода и по полярностям, соответственно. Верхний предел подходящего тока уменьшается в последовательности постоянного тока с отрицательной полярностью электрода, переменного тока и постоянного тока с положительной полярностью электрода. Если примем постоянный ток с отрицательной полярностью электрода за критерий,; в случае переменного тока верхний предел падает порядка до 70 - 80%, в случае постоянного тока с положительной полярностью электрода падает резко порядка до 10%. В случае чистых вольфрамовых электродов по сравнению с вольфрамовыми электродами с окисью тория подходящий диапазон переходит па 30% вниз. Кроме того, допустимый ток вольфрамовых электродов варьируется не только по диаметру и полярности, но и по длине вылета электрода из цанги. Если примем ток. на котором электрод поддается расплавлению, за максимально допустимый ток. то получается отношение длины вылета электрода с максимально допустимым током, как представлено на рис. 4.19. По мере увеличения длины вылета электрода надает максимально допустимый ток. Это объясняется тем. что выделение резистивного тепла электрода увеличивается, сопровождая подъем температуры. Следовательно, если с точки зрения технологичности неизбежно удлинение вылета электрода, желательно выбрать электрод с немного большим диаметром. 4-3-3 Форма конца электродов Концентрированность дуги, проплавление, внешний вид сварного шва и т.д. в значительной степени зависят от формы конца вольфрамового электрода. На рис. 4.20 представлена разница формы дуги по углам конца электрода при сварочном токе 50 А. В случае угла конца электрода 45° дуга сосредоточена и получается хорошая форма дуги, а в случае угла конца 90° по наружной окружности дуги появляется другая слабая дуга и тем самым сосредоточенность дуги ухудшается. Чем слабее сварочный ток. тем значительнее эта тенденция. Кроме того, как показано на рис. 4.21. если к концу электрода приплавился основной металл или присадочный металл, конец электрода изменил форму или износ электрода резко ускорен, также ухудшится сосредоточенность дуги, произойдет уменьшение глубины проплавления или ухудшение внешнего вида сварного шва. Подходящая форма конца электрода зависит от применяемого сварочного тока, полярности и т.д., но, в общем, принимается форма, как показано на рис. 4.22. В случае постоянного тока с отрицательной полярностью электрода, при слабом сварочном токе заостряется конец электрода, как показана в п. (а), и увеличивается угол конца электрода по мере возрастания сварочного тока. При силе тока 250 А и более заострение конца вызовут расплавление конца электрода, так что следует с самого начала слегка притупить конец, как показано в п. (б). По мере возрастания тока блуждание дуги уменьшается и износ ускоряется, так что при большом токе 500 Л и более желательно придать концу сферическую форму, как показано в п. (в). В случае переменного тока или постоянного тока с положительной полярностью электрода, в связи с большим износом электрода применяют форму (в). Примснять форму (а) или (б) можно, однако конец электрода быстро округляется, так что эффективно с самого начала придать концу форму, покачанную (в). В случае сварки на переменном токе сосредоточенность дуги не так хороша и к тому же износ электрода большой, так что не нужно обращать внимание на форму конца так, как в случае постоянного тока с отрицательной полярностью электрода. Форму конца электрода можно обрабатывать на обычной настольной шлифовальной машине, но желательно использовать специализированную шлифовальную машину для электрода, как представлено на рис. 4.23.1 балл

-

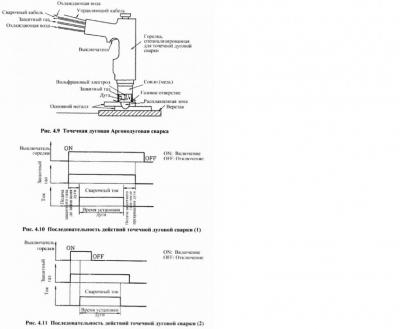

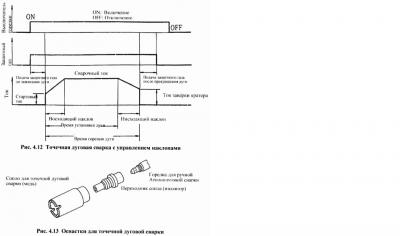

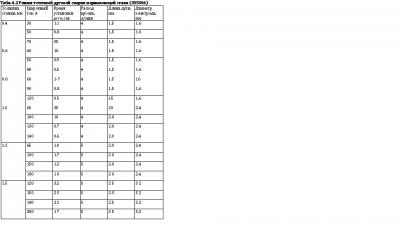

4-1-3 Точечная дуговая сварка Точечная дуговая сварка относится к методу сварки, при котором, как представлено на рис. 4.9, зафиксировав положение горелки, формируют дугу с одной стороны расположенных один под другим листов и тем самым осуществляют расплавление и соединение. Этот метод находит основное применение к конструкционной стали, нержавеющей стали и т.д. Хотя в последнее время он применяется и к алюминиевому сплаву, вопросы по равномерной свариваемости, внешнему виду и т.д. остаются открытыми. Точечная дуговая сварка также осуществляется под программным управлением и типичный пример последовательности ее действий приведен на рис. 4.10. При включении выключателя горелки начинает подаваться защитный газ и по истечении заданного времени от подачи защитного газа до зажигания дуги под наведением напряжения высокой частоты зажжется дуга. Обнаружив горение дуги, таймер начнет отсчет, и дута прекратится по истечению заданного времени установки дуги. При этом даже если не истекло время установки дуги, можно прекратить дугу отключением выключателя горелки. Однако, как представлено на рис. 4.11. бывает последовательность действий, в которой, после зажигания дуги невозможно прекратить ее действие, пока не истечет заданное время, даже когда отключен выключатель горелки. Следовательно, необходимо заранее установить, какая последовательность действий применена к используемой сварочной установке. Как представлено на рис. 4.12. в некоторых случаях к точечной дуговой сварке добавляют восходящий наклон, нисходящий наклон и т.д. с тем. чтобы был получен более качественный результат сварки и более красивый внешний вид. Для точечной дуговой сварки можно использовать не только специализированные горелки, как представлено на рис. 4.9. но и стандартные горелки для ручной Аргонодуговой сварки, установив на них переходники сопла, сделанные из изоляционного материала, и медные сопла для точечной дуговой сварки, как представлено на рис. 4.13. Обычно при точечной дуговой сварке не используется присадочный металл, поэтому в местах сварки листы, расположенные внахлест должны прилегать дрм к другу плотно. В большинстве случаев точечная дуговая сварка применяется к тонкостенным листам, так что достаточно только сильно прижимать горелку к ним. Однако если листы не прилегают плотно, рекомендуется использовать подходящий кондуктор применительно к соединению. Горелку должны держать вертикально, приложив конец сопла полной окружностью плотно к основному металлу. Так же. как в случае обычной сварки, следует обращать внимание на очистку основного металла. В табл. 4.2 приведен режим сварки нержавеющей стали как пример режима исполнения точечной дуговой сварки. Кроме того, в случае точечной дуговой сварки рекомендуется сделать угол конца электрода больше чем обычно, чтобы получить хороший результат сварки.1 балл

-

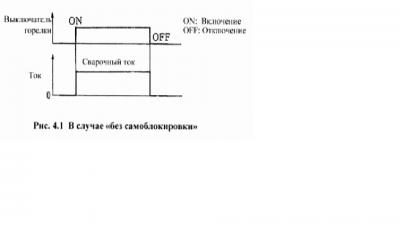

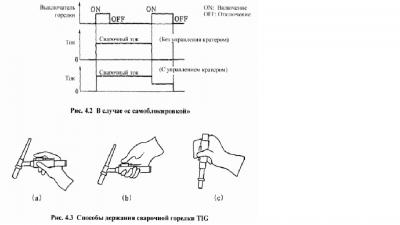

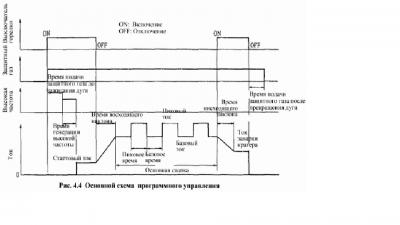

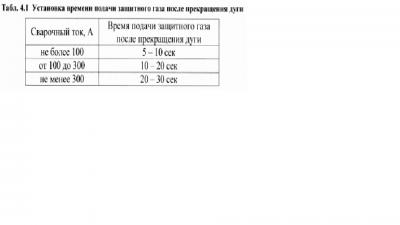

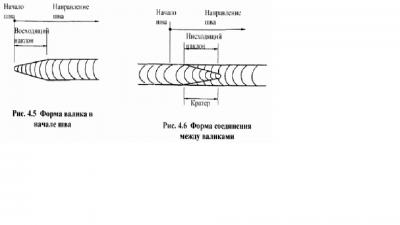

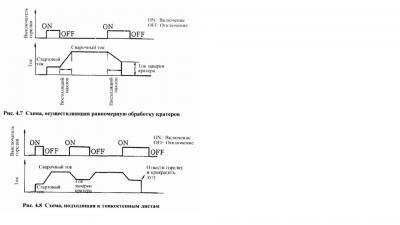

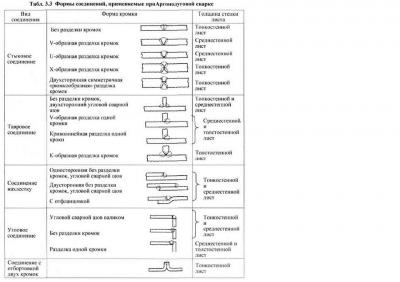

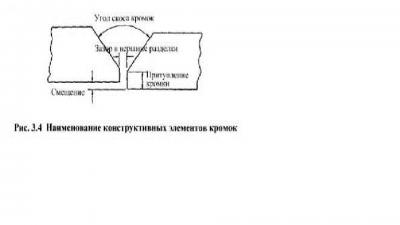

ГЛАВА 4 ИНСТРУКЦИЯ ПО ИСПОЛНЕНИЮ РАБОТ 4-1 ДЕЙСТВИЕ СВАРОЧНЫХ УСТАНОВОК 4-1-1 Операция выключателей горелки В случае Аргонодуговой сварки зажигание и прекращение дуги осуществляют за счет включения и отключения выключателя горелки. При этом различают 2 основных метода. Первый метод относится к самому основному действию, как показано на рис. 4.1; дуга зажигается при включении выключателя горелки и так остается горящей, пока выключатель горелки остается включенным. При отключении выключателя горелки прекращается и дуга. Этот метод операции обычно называется «без самоблокировки» и применяется при сварке прихватками, коротких сварных швах и т.д. Другой метод представлен на рис. 4.2; также при включении выключателя горелки зажигается дуга, которая продолжает гореть даже при отключении выключателя горелки. Дута прекращается только тогда, когда повторно включен выключатель горелки. Этот метод операции называется «с самоблокировкой» и применяется при длинных сварных швах, нижеприведенном программном управлении и т.д. Управление кратером также осуществляется операцией «с самоблокировкой», где при повторном нажатии на выключатель горелки сварочный ток переходит в ток заварки кратера, при отключении выключателя горелки прекратится дуга. Операция «без самоблокировки» не справляется с этой операцией. Стандартные способы держания сварочной горелки TIG представлены на рис. 4.3. Если удерживать горелку такими способами то можно справляться как с плавным перемещением горелки так и с отключением и включением выключателя горелки. Однако, если, обращать излишнее внимание способам удержания горелки.и из за этого принимать неудобное рабочее положение, то вопреки ожиданиям получится неплавный ход горелки. Так что, следует держать горелку применительно к рабочей обстановке. 4-1-2 Последовательность действий Хотя традиционные источники питания с подвижным сердечником справлялись только с простым управлением, например, переключением в конце сварки со сварочного (дежурного) тока на заданный ток заварки кратера, последние сварочные источники питания TIG с тиристорным управлением или инверторном управлением могут осуществлять программное управление, которое изменяет ток в соответствии с различными схемами. На рис. 4.4 представлена основная схема программного управления сваркой на постоянном токе. При включении выключателя горелки начинает подаваться защитный газ. защищающий заранее зону сварку, по истечению заданного времени подачи защитного газа до зажигания дуги подается напряжение высокой частоты. Под наведением высокой частоты зажжется дуга, и высокая частота прекратится автоматически. Ток в этот период называется стартовым током и устанавливается на более низкое значение, чем ток для основной сварки, что полезно для подтверждения стартового положения или предотвращения прожога в случае сварки тонкостенных листов. Далее, после отключения выключателя горелки ток увеличится постепенно, и достигнет сварочного (дежурного) тока. Это действие называется восходящим наклоном, и длительность этого действия называется временем восходящего наклона. После окончания этого восходящего наклона, если установлен импульсный режим, сварочный ток увеличивается и уменьшается между пиковым током и базовым током с заданным периодом, который определяют пиковое время и базовое время. Если не применяется импульсный режим, базовый ток служит сварочным током. При достижении конечной точки сварки повторным включением выключателя горелки ток постепенно уменьшится и перейдет в ток заварки кратера. Это действие называется нисходящим наклоном, и длительность этого действия называется временем нисходящего наклона. После окончания нисходящего наклона, когда кратер обработан током заварки кратера, отключением выключателя горелки прекратится и дуга. Однако и после прекращения дуги, пока не застынет зона кратера, электрод и т.д. в достаточной мере, защитный газ продолжает подаваться и прекратится по истечения времени подачи защитного газа после прекращения дуги. Подходящее время подачи защитного газа после прекращения дуги, хотя варьируется в зависимости от материала свариваемого металла, сварочного тока и т.п.. можно устанавливать, как приведено в табл. 4.1. Кроме того, так как подача защитного газа после прекращения дуги осуществляется для защиты электрода и зоны кратера, нельзя отводить горелку сразу после прекращения дуги, а отводить ее только после завершения подачи защитного газа, после прекращения дуги. Таким образом, каждый раз при необходимости изменяют ток. за счет чего переход форм валика в начале шва. соединениях между валиками и т.д. становится плавным, и можно предотвратить непровар, прожог и прочие сварочные дефекты, как показано на рис. 4.5 или 4.6. Такое управление необходимо, в частности, при круговой сварке и пр., в которой начало шва и кратер накладываются друг на друга. Кроме того, различают ряд схем программного управления током, примеры которых представлены на рис. 4.7 и 4.8. В случае рис. 4.7 особенность заключается в следующем; когда ток уменьшается нисходящим наклоном и достигает тока заварки кратера, дуга прекращается автоматически. Хотя форма кратера определяется током заварки кратера и временем нисходящего наклона, в любом случае до прекращения дуги схема держит свою постоянность и получается равномерная обработка кратеров. В случае 4.8 включением и отключением выключателя горелки можно повторять вышеприведенную основную схему (рис. 4.4) бесконечно. Поэтому в случае тонкостенных листов и большого зазора в вершине разделки можно осуществлять изменение сварочного тока легко, что полезно для предотвращения прожога. В этом случае нельзя прекратить дугу включением или отключением выключателя горелки, а прекращают только резким отводом горелки.1 балл

-