Лидеры

Популярный контент

Показан контент с высокой репутацией 29.01.2015 во всех областях

-

7 баллов

-

6 баллов

-

http://f5.s.qip.ru/wn26qC6M.jpg http://leaks.gunm.ru/wp-content/uploads/2015/01/354_original-400x400.jpg5 баллов

-

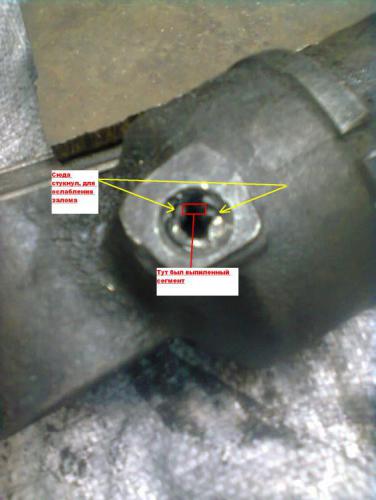

Сегодня использовал способ с "распилом залома". Принесли гидроцилиндр с остатками штуцера, попробовал самодельным "экстрактором", сделанным из сломанного метчика, не получилось. Достал лобзик и полотном для металла сделал два пропила, миллиметров через пять друг от друга, затем выбил выпиленный сегмент, залом ослаб в резьбе и легко вывернулся.4 балла

-

Автор: Павел Фролов КВ-1 (Клим Ворошилов) — советский тяжёлый танк времён Второй мировой войны. Обычно называется просто «КВ»: танк создавался под этим именем и лишь позже, после появления танка КВ-2, КВ первого образца ретроспективно получил цифровой индекс. Выпускался с августа 1939 года по август 1942 года. Принимал участие в войне с Финляндией и Великой Отечественной войне.4 балла

-

3 балла

-

3 балла

-

Посередине видна розовая побежалость, потому что туда не попадал воздух при сварке. Если бы полотна были плотно прижаты к столу, то такой цвет был бы почти везде. Всё дело в остывании и газовой защите. Присадку нужно подавать по каплям и автоматически, а не отвлекаться на это. Вести нужно так, чтобы осн. Ме не слишком нагревался (перегревался) и успевал остывать в газе, или же делать остановки для остывания шва.3 балла

-

3 балла

-

Ураааааа! Сегодня мне присвоен 4 разряд газоэлектросварщика! Спасибо Вебсварке за обширные теоретические материалы!3 балла

-

Добрался до ножей от цилиндровочного станка. Один залом вывернул с помощью самой простой технологии(гайка и сварка), штук пять левым сверлом, остальные(самые старые) высверливал "на полную"(сверлами от 5мм до 8,5мм) и прогонял метчиком М10. Самое сложное в технологии высверливания залома это накернить его по центру. В случае если залом утоплен внутрь резьбового отверстия, то на токарном точим втулку - наружный диаметр равен диаметру резьбового отверстия, а внутренний - диаметру сверла с которого начинаете высверливать(в данном случае 5мм). Забиваем втулку в отверстие с заломом и спокойно сверлим через втулку - получается по центру. Дальше бОльшим сверлом до диаметра резьбы(если залом М10Х1.5, соответственно сверло 8,5мм). Если залом "живой", т.е. при сверлении правым сверлом начинает уходить в сторону заворачивания, то заряжаю левое сверло и дрелью выворачивается. Кстати пробовал в сверлильном станке 2Н 125Л, при работе левым сверлом сложно поймать момент, когда залом начинает выворачиваться и идет в противоход сверлу, поэтому и стараюсь работать дрелью. Если же отверстие с заломом сквозное, то можно и на сверлильном и обычным правым сверлом. Объяснил конечно не очень доходчиво, но суть должна быть понятна. Есть еще тонкости с самодельными экстракторами и распилом залома с помощью лобзика, но это позже как принесут подходящего "пациента". Но это уже не про сварку.3 балла

-

2 балла

-

2 балла

-

У меня в цеху работал один сварщик после вечерних курсов. Из всех наших сварщиков 4 разряда он варил лучше всех. Остальные на дневном "учились". Выше я писал что у первокурсников практики как таковой нет. Уточнил. Раньше у дневных свращиков было 1200-1400 часов практики. Сейчас меньше вдвое, но у вечерников 160 примерно. Т.ч. старт у "дневника" будет наверное проще. Приведу пример из хирургии. Ктонечно это про энтузиастов, стремящихся стать высококлассными специалистами. Чтобы более-менее хороший шов накладывать студенты, а затем уже врачи учатся на свиных ножках. Дома. И чтобы овладеть хорошими базовыми навыками это требует года 2 ежедневных занятий. Чтобы хорошо шить лет 5-7 и то дальше есть чему учиться. Хирургам требуется быстро и качественно сшивать внутренние органы, сосуды, кожу и даже нервы! Короче свой сварочник и регулярная практика в гараже (лучше совмещенная с калымом )) ) помогут в освоении профессии. Нам так рекомендовали на курсах .2 балла

-

Поищите по фирмам своего региона так называемый топинг. Это основной материал для упрочнения верхнего слоя бетона. Видеть результат можно в современных крупных супермаркетах. Технологию нанесения найдете в интернете. Расход небольшой. Наносится на свежий бетон. Есть с разными свойствами, но весь с хорошими эксплутационными характеристиками. Ищите тех кто занимается промышленными полами. У них будет. Заодно можете договориться что бы бетон вы уложили сами, а топинг нанесли и заполировали специалисты. Просто там полировальная машина нужна, вертолет так называемый. Сейчас это самый распостраненный вариант упрочнения бетонных полов при их производстве. После необходимо алмазом прорезать всю плоскость на квадраты для преотвращения растрескивания и заделать стыки. Удачи, ройте в этом направлении.2 балла

-

Пили шампанское, водку, вино и коньяк, а отравилась видимо не свежим салатом.2 балла

-

Bizet, как новичок начинающему отвечу- двойкой по полуторке получается, но очень трудно и долго. У меня получается так: первый проход- в отрыв, ниточный, практически бегом, с целью наплавить чуток металла, но не сварить (прихватывается конечно же). Зачищаем, варим второй проход- уже лучше.. остывает, зачищаем.. третий проход можно варить без отрыва- шов уже правильный и красивый.1 балл

-

пользовал такие расход большой, можно варить и как это правильно, напроход, или без отрыва, если зазор не большой, стоит проглядеть и проваливается - прогар1 балл

-

поэтому стараюсь лишних вопросов не задавать . на счет мр3 2мм - мне не понравились, шлаку несоизмеримо больше наплавленного металла.1 балл

-

Американский форум - задал вопрос, тебе на него обстоятельно и вежливо ответят. Еврейский форум - задал вопрос, тебе зададут встречный вопрос. Русский форум -задал вопрос, и тебе на десятке страниц подробно и обстоятельно объяснят какой ты м.удак!1 балл

-

1 балл

-

Что и чем варить будете? Металлоконструкции? п/а? Если да то говорите по 4 разряду). Там все кантуется. Потолков и вертикалов нет практически. Далее начальник участка должен попросить вас заварить образцы. Если вы соответствующи не заварите образец, то снизят вам до 3. А если корочек нет, то могут и до ученика снизить, если у вас в организации практикуется такая система.1 балл

-

1 балл

-

Мой нетбук Acer Aspire V5-123 тоже считался заточенным под windows 8. В основном из-за драйверов, под другие ОС надо самостоятельно искать. Продавался с установленной Free DOS. С флешки windows 7 установилась без проблем. Поиск, установка драйверов и всё работает. Больше танцев вызывает установка XP на машины без флопиков с sata контроллерами для которых нет дров в дистрибутиве.1 балл

-

Насет выпрямителя я не спорю. А вот вспомогательный источник питания, достаточно уверенно здесь выполнен. В другой модели он сделан так что не то что доверия не вызывает, так еще и ... в общем по другой модельки с вами соглашусь. А тут вполне выполнен. Ну скажем, взять из игрушки и поставить сюда на мой взгляд менее успешное решение. Хотя новоустановленного изделия я не видел и это пока только мои домыслы. Насчет выпрямителя, то да, можно и мощнее... Тут в общем то можно (НУЖНО) все более мощное ставить, но это отразится на выходной стоимости. Клиент съекономил при покупке, а при ремонте уж точно разорятся не будет. Меня интересовала информация о особо часто встречаемых проблемах и на что надо обратить внимание, т.е. проверить. Поэтому я Вас не то что выслушал, а прислушался и конечно проверил визуально. И конечно я думал, что вы немного о другой модели ведя речь о вспомогательный источник питания. Там он как в кетайской зарядке выполнен, ну очень очень дешево. А тут вполне ремонто пригоден и лаком покрыт и стоит изолировано от влаги. Поэтому если бабахнет то явно не из-за того что не досмотрел Пусть это будет на совести того кто это купил Я не часто такое ремонтирую и мне важно любое мнение. А то что я высказал свое виденье, то получился диалог и после уточнений ваша информация является еще важнее. За что вам СПАСИБО!!!1 балл

-

Написали бы хоть модель ноута. Иногда бывает, что нет дров. Но поставить винду можно без проблем, только может некоторые устройства не будут работать. Например, SONY VAIO VPCZ13 - официально не поддерживает вин8. Вин 8 ставится на него проще вин 7, но нет драйвера для гибридной видеокарты, из=за этого не работает всторенная nVidia, HDMI + DVI на докинг станции. Еще ставил на какой-то Lenovo ThinkPad планшетник вин8 enterprise. (у нас на фирме у всех enterprise для direct access), так там UEFI 32bit только! Бррр, пришлось качать 32бит винду. 64бит даже не грузилась с флешки. Если бы он купил такой же со 128Гб и больше ssd, а не с 64Гб, то был бы UEFI 64bit. Вот такой вот прикол от производителя. Все остальное железо без проблем должно было поддерживать 64бит.1 балл

-

Свойства и структура сварных соединений промышленных титановых сплавов alpha- и псевдо alpha сплавы Сплавы, относящиеся к первой группе: alpha-сплавы (BT1-00; ВТ1-0; ВТ5; BT5-1; 4200) и псевдо alpha-сплавы (ОТ4-0, ОТ4-1, ОТ4, ВТ4, ОТ4-2, АТ2, АТЗ, АТ4, ВТ20, ТС5) относятся к малолегированным (J-стабилизирующими элементами сплавам с К $ <=0,25. Эти сплавы хорошо свариваются всеми видами сварки, и сварное соединение по прочности и пластичности приближается к основному металлу. Сплавы не требуют обязательного стабилизирующего отжига после сварки. Поскольку в сварном шве возможно наличие пор, то прочность сварного соединения принимается в расчет с коэффициентом ослабления сваркой, равным 0,9-0,95 от прочности основного материала. С повышением прочности сварные соединения этих сплавов становятся более чувствительными к дефектам сварки (порам, концентраторам напряжения и т. п.) и несколько увеличивается разница в прочности и пластичности между сварным соединением и основным металлом. Технический титан марки ВТ1-00 изготавливают из наиболее чистых сортов титановой губки. Он содержит меньше таких примесей, как углерод, железо, кремний, кислород, чем допускается для других титановых сплавов. Титан марки ВТ1-00 отличается низкими характеристиками прочности и высокой пластичностью. Хорошо деформируется в горячем и холодном состояниях. Из титана марки ВТ1-00 изготавливают практически все виды полуфабрикатов: фольгу, ленту, листы, плиты, поковки, штамповки, профили, трубы, проволоку и т. д. Технический титан марки ВТ 1-00 в связи с его невысокой прочностью в качестве конструкционного материала применяется ограниченно. При сварке с присадкой в качестве присадочного материала используют сварочную проволоку из титана ВТ1-00 или ВТ1-0. Сварные соединения титана марки ВТ1-00, полученные АДС Нп с присадкой ВТ1-00, после неполного отжига имеют следующие механические свойства при комнатной температуре: а*=0,9ав основного металла; ан>=9,0 кгс*м/см2, а=180° для листа толщиной 1,5 мм и а=140° для листа толщиной 3,0 мм. Технический титан марки ВТ1-0 приготовляют из нелегированной губки, несколько уступающей по чистоте титановой губке, применяемой для изготовления титана марки ВТ1-00. Тем не менее содержание примесей в титане марки ВТ1-0 меньше, чем в легированных титановых сплавах. Сплав ВТ1-0 при несколько меньшей пластичности по сравнению с техническим титаном марки ВТ1-00 имеет более высокую прочность и широко применяется как конструкционный материал. Типичные механические свойства при комнатной и повышенных температурах титана марки ВТ1-0 приведены в табл. 28. Титан марки BT1-0 хорошо сваривается всеми видами сварки. Из ВТ 1-0 изготавливают листы, ленту, фольгу, прутки, профили, трубы, проволоку и т. п. Сплав ВТ1-0 применяют в конструкциях, длительно работающих при температурах от −253 до +150° С. Сварные швы пластичны и допускают значительную холодную деформацию [52]. Пластичность сварного соединения (угол изгиба а) практически не изменяется при нагартовке до 20%. Термической обработки после сварки не требуется. Механические свойства сварных соединений титана марки ВТ1-0, полученные АДС Нп с присадкой, после неполного отжига имеют следующие механические свойства при комнатной температуре: сгв=0,9ав основного металла; ан>=7 кгс*м/см2, а=135° для листа толщиной 1,5 мм и а=110° для листа толщиной 3,0 мм. При сварке с присадкой в качестве присадочного материала используется сварочная проволока из ВТ1-00 или ВТ1-0. Сплав марки ВТ5 является типичным однофазным а-титановым сплавом системы Т1-Аl. Из сплава ВТ5 изготавливают поковки; штамповки, кованые и катаные прутки, сварные кольца. Сплав ВТ5 имеет умеренную прочность при невысокой пластичности. Этими объясняется, что из этого сплава не изготавливают листовыеполуфабрикаты. Сплав ВТ5 хорошо сваривается всеми видами сварки, применяемыми для титана. Предел прочности при кратковременном растяжении и длительная прочность сварного соединения равны 0,9ав и 0,9 а^ основного материала соответственно при всех рабочих температурах. В качестве присадочного материала используют проволоку из титана ВТ1-00 или из сплава ВТ2. Сплавы с alpha+β-структурой мартенситного типа В эту группу входят среднелегированные р-стабилизирующими элементами сплавы с Ка =0,3-0,9, термически Упрочняемые путем закалки и старения. Сплавы этой группы непосредственно после сварки имеют пониженную пластичность сварного соединения в связи с образованием в структуре шва довольно прочной мартенситной а’-фазы. Для восстановления пластичности сварных соединений у сплавов такого типа применяют стабилизирующую термическую обработку, в результате которой а’-фаза превращается в стабильные а+р-составляющие. Большинство сварных конструкций из а+b-сплавов мартенситного типа изготовляют с прочностью сварных соединений 85-100 кгс/мм2. Реже сварные конструкция подвергают упрочняющей термической обработке на прочность 105-130 кгс/мм2, и тогда швы утолщают и подвергают отжигу, при этом достигается равнопрочность конструкции и обеспечивается достаточная на-дежность сварного соединения. Сплав ВТ6 — аналог широко применяемого зарубежного сплава Ti-6Аl-4V [2, 121], а также отечественного сплава ВТ6С. Изготавливается сплав в виде листом плит, прутков, поковок, штамповок, сварных колец. Сплав может применяться как в отожженном, так и в I термически упрочненном (закалка+старение) состояниях. Упрочняющей термической обработкой прочности сплава может быть увеличена на 15-20%. Сплав удовлетворительно сваривается всеми видами сварки, применяемыми для титана. Сварное соединение сплава ВТ6 непосредственно после сварки имеет несколько пониженную пластичность. Для восстановления пластичности сварного соединения требуется стабилизирующая термическая обработка. Прочность сварных соединений сплава ВТ6, выполненных ААрДЭС неплавящимся электродом без присадки, составляет после отжига при 760- 800° С и после закалки с 900° С и старения при 500° С в течение 2 ч 95-100 и 105 кгс/мм2 соответственно. Сплав I сваривается со всеми листовыми титановыми сплавами. В качестве присадочного материала используют проволоку из сплавов ВТ1-00, ВТ1-0, ВТ2, СПТ2, ВТ6С. Сплав ВТ6 применяется для изготовления сварных деталей, длительно работающих в отожженном состояв нии при температурах до 450° С, а в термически упрочненном состоянии — при температурах до 400°С. Сплав ВТ6С рекомендуется для изготовления штампосварных конструкций; работающих длительно при температурах до 400-450° С и кратковременно при температурах до 700-750° С. Предел прочности сварного соединения, выполненного сваркой плавлением, составляет не менее 90% от предела прочности основного металла. При сварке металла большой толщины используют прогрессивные методы сварки, например сварку погруженной дугой; швы сплава ВТ6С, полученные этим способом, равнопрочны отожженному основному металлу, а их ударная вязкость выше на 1,2-4,0 кгс*м/см2.1 балл

-

Структура и свойства сварных швов Рассмотрим влияние различных видов сварки на химический состав, свойства и структуру сварных швов различных типов титановых сплавов. Каждый конкретный вид сварки изменяет структуру и степень легирования металла шва вследствие различного разбавления шва основным металлом и дополнительного введения электродного металла, состав которого может отличаться от состава основного металла, а также вследствие изменения газосодержания металла шва. Таким образом, воздействие вида сварки на свойства металла шва титановых сплавов определяется несколькими основными факторами: химическим составом электродного металла, обеспечивающим оптимальное сочетание прочности и пластичности; соотношением доли основного и электродного металла при различных формах разделки кромок, характерных для данного вида сварки; структурой и фазовым составом, зависящими от термического цикла сварки и последующей термической обработки; возможностью образования различного рода дефектов, присущих данному виду сварки, и влиянием их (в особенности непроваров и пористости) на физико-механические и эксплуатационные характеристики; дополнительным газонасыщением расплавленного металла газами (азотом, кислородом и водородом) и влиянием этих газов на различные свойства и особенно на склонность к хрупкому и задержанному разрушению. Влияние всех указанных факторов возрастает по мере повышения прочности сплавов. Выбор того или иного вида сварки в основном зависит от химического состава свариваемого сплава и его толщины. Сварные швы а- и псевдоа-сплавов. На однофазных а-сплавах и псевдоа-сплавах практически для всего диапазона свариваемых толщин возможно использование различных способов сварки, при которых формирование литого металла шва происходит как непосредственным проплавлением основного металла, так и дополнительным вводом электродного присадочного металла. При этом основное значение при сварке а- и псевдоа-сплавов имеют взаимодействие расплавленного металла шва с защитными средами и возможность обеспечения минимального газонасыщения металла шва. Прочностные свойства литого металла независимо от толщины близки к свойствам основного металла, а снижение пластичности связано с особенностями формирования литой структуры. Для таких сплавов характерен значительный размер литого зерна, который зависит от величины погонной энергии данного вида сварки. Для всех а- и псевдоа-сплавов возможно использование электродного металла из технического титана ВТ1-00, сплава ВТ2 (Ti-ЗА1) либо сплава, аналогичного по составу основному металлу. При этом во всех случаях независимо от изменения скорости охлаждения в шве фиксируется а-или а’-фаза. Характер формирования а- или а’-фазы в швах в основном зависит от скорости охлаждения wo в интервале р-мх- или а’-превращения. При малых скоростях охлаждения образуются широкие и длинные пластины, при высоких скоростях охлаждения формируется мелкоигольчатая а- или а’-фаза. Изменяя скорость охлаждения, можно в определенных пределах управлять структурными превращениями в металле шва. Так, характерное для электрошлаковой сварки увеличение погонной энергии, замедляющей скорость охлаждения в мартенситном интервале, приводит к превращению тонких игл а-фазы на сплаве ВТ1-0 в крупные зерна с зазубренными границами. Дисперсность структурных составляющих существенно влияет на пластические свойства металла шва. Для указанных сплавов изменение пластичности в зависимости от скорости охлаждения происходит по кривой с максимумом и связано с величиной зерен литой структуры и дисперсностью а- или а’-фазы. При медленном охлаждении происходит снижение пластичности литого металла в результате увеличения размеров зерен. Высокие скорости охлаждения приводят к снижению пластичности вследствие образования мелкоигольчатой а или а’-фазы. Для сплавов этой группы характерно то, что механические свойства и структура металла шва изменяются незначительно при сварке всего диапазона толщин и использовании различных методов сварки. Отжиг после сварки стабилизирует структуру, но не влияет на механические свойства шва, в связи с чем термообработка сварных соединений сплавов этих типов, в том числе и технического титана, проводится только для уменьшения величины внутренних напряжений от сварочного цикла, а также для уменьшения концентрационных пиков водорода в различных зонах сварного соединения. Это подтверждается и структурами сварных швов, показанными на рис. 46.Влияние различных технологических факторов на механические свойства металла шва без учета влияния легирующих элементов удобнее рассматривать на примере сплава BT1-0. При всех видах сварки сплава BT1-0 прочность металла шва определяется исходной прочностью основного металла и присадочной проволоки. Если при сварке происходит значительный рост зерна, а также дополнительное газонасыщение металла шва, его прочность может превысить исходную при одновременном снижении пластичности. Результаты исследований, приведенные в работе, показали, что при сварке сплава ВТ1-0 неплавящимся электродом без присадки увеличение содержания водорода в основном влияет на ударную вязкость и угол изгиба металла шва, не изменяя его твердости. Увеличение содержания кислорода и азота сильно влияет на твердость и пластичность при испытании на угол изгиба. Особенно опасно газонасыщение поверхностных слоев шва. Повышение содержания кислорода с 0,15 до 0,38% (при сохранении 0,02% N) снижает угол изгиба металла шва на сплаве ВТ1-0 толщиной 1,5 мм со 180 до 100° С. С ростом толщины свариваемого металла и увеличением погонной энергии сварки глубина слоя с повышенной твердостью (загрязненного кислородом и азотом) растет, в то время как содержание водорода в металле шва при сварке без введения присадочных проволок становится более низким, чем в основном металле, вследствие его десорбции из расплава и диффузии в околошовную зону. Уменьшение пластичности металла шва, связанное с кислородом и азотом, повышает его чувствительность к влиянию уровня водорода и склонность к хрупкому и задержанному разрушению. Данные подтверждают влияние кислорода и азота на склонность металла шва сплава ВТ1-1 к образованию трещин при увеличении содержания водорода. Таким образом, от вида и технологии сварки непосредственно зависит содержание газов в металле шва и, следовательно, его механические и эксплуатационные свойства. Исследованиями установлено, что состояние защитной газовой атмосферы в сильной степени влияет на интенсивность поглощения и содержание газов в металле шва. В зависимости от вида и режимов сварки происходит изменение величины эффективной тепловой мощности дуги, что ведет к изменению количества водорода, поступающего в газовую фазу защитной атмосферы. Источником насыщения металла шва водородом может служить и адсорбированная влага, находящаяся на свариваемых кромках и электродной проволоке. Растворимость водорода в сварочной ванне зависит также в значительной степени от содержания легирующих элементов в металле шва. Экспериментальные данные по величине содержания водорода в металле шва, полученные в работах, показывают, что при всех основных видах сварки плавлением в среде защитных газов применение аргона первого состава и электродной проволоки, прошедший вакуумный отжиг исодержащей до 0,0006% Н, позволяет получать металл шва с более низким содержанием водорода, чем в основном металле, за счет его обезводораживания и перехода водорода в газовую фазу. При автоматической сварке под флюсом (без дополнительной защиты аргоном), так же как и при ЭШС, происходит дополнительное газонасыщение металла шва кислородом и водородом. В то же время выполнение автоматической сварки в вакууме резко снижает газонасыщение металла шва вследствие дополнительной его дегазации; при этом происходит уменьшение прочности и повышение пластичности шва. Аналогичные процессы дегазации происходят и при электроннолучевой сварке, причем величина снижения концентрации газов в металле шва зависит в первую очередь от глубины разрежения, а также от погонной энергии процесса сварки и скорости охлаждения металла шва. Повышение концентрации кислорода или азота в металле шва определяется объемом и временем существования сварочной ванны, что зависит от вида и режимов сварки и парциальных давлений этих газов в защитной атмосфере. Независимо от типа сплавов при сварке конструкций рекомендуется вести процесс в камерах с защитной атмосферой либо обеспечивать тщательную, устойчивую защиту всей зоны сварки. Например, при электрошлаковой сварке металла большой толщины из титановых сплавов невозможно полностью предохранить расплавленный металл от воздействия газов атмосферы с помощью одного только шлака, поэтому дополнительно создается газовая защитная атмосфера путем подачи аргона над шлаковой ванной [ПО]. Нарушение этих условий приводит к значительному газонасыщению металла шва, особенно его поверхностных слоев. При сварке в контролируемой атмосфере увеличение общего содержания газов в металле шва незначительно, а содержание водорода в металле шва вследствие его десорбции и диффузионного перемещения в околошовную зону даже снижается. Результаты исследования микротвердости и газонасыщения сварных швов показывают, что только при электроннолучевой сварке в вакууме не повышается твёрдость шва. Все остальные способы сварки ведут к повышению твердости в результате увеличения газосодержания поверхностных слоев шва.1 балл

-

Влияние вида сварки на структуру и свойства различных зон сварного соединения Характерной особенностью титана является наличие полиморфного превращения. Это обусловливает значительные изменения структуры и механических свойств титановых сплавов при сварке и особенности строения зоны теплового воздействия процесса сварки. Сварное соединение определяется наличием двух принципиально различных между собой зон — сварного шва и термического влияния. В зоне шва металл нагревается до температуры плавления и определенное время находится в жидком состоянии. При этом активно развиваются процессы насыщения металла газами, роста зерна, различные виды физической, химической и структурной неоднородности, образования метастабильных фаз, что значительно изменяет свойства в сравнении с металлом до сварке. После кристаллизации металл в зоне сварного шва приобретает характерную литую структуру. Большинство известных деформируемых титановых сплавов в литом состоянии имеет пониженные показатели пластичности. В таких случаях для улучшения свойств металла в зоне шва применяют присадочные материалы, позволяющие регулировать химический состав сварного шва. Зоной, определяющей свариваемость титановых сплавов, является зона термического влияния. Наиболее резкие изменения структуры и свойств происходят на участке, непосредственно прилегающем к сварному шву, где наблюдается оплавление ряда зерен. Металл на этом участке нагревается до температур от ТПл (температура плавления) до ~0,9 ТПл. Эту зону принято называть околошовной. Далее расположен участок, где металл претерпевает фазовую перекристаллизацию. При Охлаждении здесь фиксируются метастабильные фазы. Конечная структура зависит от температуры и условий охлаждения. На границе зоны термического влияния и основного металла расположен участок рекристаллизации — участок постепенного перехода к основному металлу. Структура и свойства зоны термического влияния Протяженность и структура зоны термического влияния (ЗТВ) определяется термическим циклом сварки. Основными параметрами термических циклов в зоне термического влияния являются скорость нагрева wH в интервале фазовых превращений, максимальная температура нагрева Тmax, время пребывания выше температуры полиморфного превращения и скорость охлаждения Тохл в интервале превращений. Скорость нагрева в околошовной зоне (ОШЗ) очень велика, и хотя и изменяется в зависимости от ряда факторов, но в небольших пределах. Основным фактором, влияющим на структуру и свойства ОШЗ, является скорость охлаждения wохл. При сварке титановых сплавав с высоким содержанием р-стабилизатора при больших значениях wохл в ОШЗ фиксируются метастабильные структуры. При этом существенное влияние на конечную структуру оказывает также время пребывания металла ОШЗ при температуре ниже температуры полиморфного превращения. Условия фазовых превращений в различных участках ЗТВ при сварке титановых сплавов во многом аналогичны условиям при закалке с различных температур. На рис. 4 была приведена диаграмма изменения фазового состава титановых сплавов в зависимости от содержания р-стабнлизирующих элементов и температуры резкого охлаждения. Рассмотренная метастабильная диаграмма дает общее представление о кинетике фазовых превращений в титановых сплавах при непрерывном охлаждении со скоростями закалки. Однако в условиях сварки скорость охлаждения металла в различных зонах сварного соединения неодинакова. Она зависят от толщины металла, режимов сварки, метода сварки, конструкции свариваемой детали и др. Быстрый нагрев и малое время пребывания металла при максимальной температуре нагрева препятствуют процессу стабилизации высокотемпературной фазы. Для анализа структурных превращений при сварке используют диаграммы зависимости кинетики превращений от скорости охлаждения. Они помогают выявить области образования хрупких фаз и установить режимы сварки, обеспечивающие получение нужной структуры, а также необходимость последующей термической обработки. Одновременно с изучением кинетики фазовых превращений в околошовной зоне строят зависимости влияния скорости охлаждения в интервале фазовых превращений на конечные механические свойства и структуру. Существует несколько методик определения таких зависимостей. В отечественной практике основное применение нашла методика ИМЕТ-1. Результаты испытаний образцов обобщают в виде диаграммы зависимости механических свойств от различных параметров сварки, чаще от скорости охлаждения. По этим диаграммам определяют оптимальный интервал скорости охлаждения (Wопт), в котором снижение свойств в околошовной зоне по сравнению с основным металлом оказывается минимальным.1 балл

-

Специальные режимы упрочняющей термической обработки сварных конструкций Изготовление сварных конструкций из термически упрочняемых титановых сплавов представляет многочисленные технологические трудности. При закалке крупногабаритных нежестких деталей или конструкций наблюдаются значительные поводки; которые весьма трудно, а в некоторых случаях и невозможно устранить; большие по объему сварные конструкции вообще трудно переносить в закалочную среду; в процессе нагрева под закалку и при переносе в закалочную среду тонколистовая конструкция окисляется, если даже ее нагрев проводить в печах с защитной атмосферой; образовавшуюся в результате нагрева окалину нужно удалять, что сопряжено с рядом трудностей, а иногда вообще невозможно (например, травление конструкций, имеющих нахлесточные соединения, выполненные точечной или роликовой сваркой); удаление окалины химическим методом сопровождается наводораживанием термически упрочняемых сплавов, которые содержат большое количество ^-стабилизирующих элементов; сборка конструкции путем сварки из закаленных элементов с последующим старением всей конструкции, как правило, не обеспечивает оптимальных механических и эксплуатационных свойств сварных соединений, поскольку термический цикл сварки создает довольно неопределенное состояние шва и переходной зоны, зависящее от ряда трудно учитываемых факторов. Перечисленные выше обстоятельства и являются основными факторами, сдерживающими освоение листовых термически упрочняемых сплавов в сварных конструкциях. В связи с изложенным выше нами изыскивались специальные режимы упрочняющей термической обработки титановых сплавов, позволяющие обрабатывать крупногабаритные сварные конструкции в защитной атмосфере. Для этой цели наиболее перспективными являются высоколегированные Р-стабилизирующими элементами титановые сплавы, имеющие р-фазу с повышенной стабильностью. Так, на сплаве ВТ16 с Ка =0,8 был обнаружен эффект упрочнения как основного металла, так и сварного соединения при определенной скорости охлаждения с температуры отжига. С увеличением скорости охлаждения до 4—8о С/мин и выше наблюдается непрерывное повышение предела прочности и снижение характеристик пластичности у сплава ВТ16. При скоростях охлаждения в пределах 12-17о С/мин удается повысить прочность сплава ВТ16 с 85 кгс/мм2 в отожженном состоянии до 105 кгс/мм2 и выше После упрочняющей термической обработки такого типа. Предложенный способ упрочняющей термической обработки оказался эффективным при изготовлении сотовых конструкций с помощью сварки, пайки и диффузионного сращивания. Достаточно было выполнить операции пайки или диффузионного отжига, проводимые, как правило, при температурах около 900° С, и охладить сотовую конструкцию в печи или контейнере со скоростью ~15о С/мин, как ее прочность (как основного металла, так и сварного соединения) повышалась до 105 кгс/мм2 и выше. При таком технологическом процессе легко обеспечить защиту садки от окисления с помощью инертных газов или вакуума. Соотношение прочности и пластичности при этом виде упрочняющей термической обработки примерно такое же, как и при закалке и старении. Механизм упрочнения при таком виде термической обработки состоит в том, что у титановых сплавов с а+р-структурой определенного состава (с определенным количеством р-фазы) при некоторых скоростях охлаждения происходит распад метастабнльных фаз с образованием дисперсных частиц а- и р-составляюших, что и ведет к упрочнению сплава. В этом случае скорость охлаждения данного сплава такова, что не происходит фиксации метастабнльных фаз, и в то же время настолько мала, что не позволяет пройти превращению до равновесного а+р-состояния. Еще более интересный способ упрочняющей термической обработки может быть применен для обработки сплавов закритического состава. Было установлено, что у титановых сплавов закритического состава по мере дальнейшего увеличения содержания р-стабилизирующих элементов метастабильная р-фаза может фиксироваться при весьма малых скоростях охлаждения, соизмеримых со скоростью охлаждения больших промышленных печей вместе с садкой (4- 10° С/мин). Дальнейший изотермический нагрев такого «закаленного» сплава при температурах старения ведет к распаду метастабильной Р-фазы и образованию дисперсных а- и Р-составляющих, т. е. ведет к существенному упрочнению. Очевидно, максимальной способностью к упрочняющей термической обработке такого типа обладают титановые сплавы с К=1,6-2,2. В меньшей мере и другие титановые сплавы могут воспринимать упрочняющую термическую обработку такого типа. На.этой основе удалось разработать способ упрочняющей термической обработки крупногабаритных сварных конструкций из титановых сплавов закритического состава без переноса в закалочную среду. Предложенный способ лишен всех недостатков упрочняющей термической обработки, связанной с переносом садки в закалочную среду. Он позволяет проводить упрочняющую термическую обработку в промышленных вакуумных печах и печах с защитной атмосферой. Так, например, сварные детали или конструкции из титанового сплава марки ВТ32 (Ti-2,5% Al-8,5% Mo-8,5% V-1,2% Fe- 1,2% Cr), обработанные в вакуумной печи по режиму: нагрев при 750° С в течение 1 ч, охлаждение с печью со скоростью >= 4° С/мин до 500° С, выдержка при 500° С в течение 4 ч, обеспечили о*в>= 120 кгс/мм2, бб>=7% в то время как в отожженном состоянии сплав имел ов=82 кгс/мм2 и 65= 16%. Широкое применение описанный выше способ термической обработки нашел при изготовлении сварных деталей и конструкций из сплава ВТ22. Сварные конструкции из этого сплава требуют стабилизирующего отжига при температуре около 850° С, т. е. при температурах границы а+р^=р-превращения. После такого отжига сплав имеет предел прочности около 100 кгс/мм2. Упрочняющая термическая обработка по режиму: нагрев при 850° С в течение 1 ч, охлаждение в печи до 750° С, выдержка 2 ч, охлаждение с печью до 500° С, выдержка при 600° С в течение 4 ч позволяет получить на сварных конструкциях из сплава ВТ22 <ув>= 110 кгс/мм2. Для такой термической обработки используются вакуумные печи и печи с защитной атмосферой, позволяющие осуществлять термическую обработку готовых деталей или конструкций.1 балл

-

Упрочняющая термическая обработка титановых сварных соединений Упрочняющая термическая обработка сварных соединений титановых сплавов, состоящая из закалки и старения (отпуска), служит дополнительным резервом повышения прочности сварных конструкций. Однако следует отметить, что применение упрочняющей термической обработки на сварном соединении более ограничено по сравнению с основным металлом. Это вызвано тем обстоятельством, что крупнозернистая игольчатая структура плохо воспринимает упрочняющую термическую обработку, т.е. не обеспечивает достаточно хорошего сочетания прочности и пластичности после закалки и старения. Поэтому для сварных соединений применяется «мягкая» упрочняющая термическая обработка, повышающая прочность на 10-20% по сравнению с прочностью отожженного состояния. В этом случае при умеренной прочности удается получить удовлетворительные характеристики пластичности сварного соединения. В последнее время разработано несколько новых способов упрочняющей термической обработки сварных соединений титановых сплавов, которые позволяют несколько расширить возможности применения упрочняющей термической обработки в сварных конструкциях, которые будут нами также рассмотрены в настоящем разделе. Все более широкое распространение получает упрочняющая термическая обработка сварных конструкций, когда основной металл упрочняется закалкой и старением до необходимого уровня, а сварное соединение делается утолщенным и приводится в отожженное состояние методом локальной термической обработки. Такой прием позволяет получать равнопрочную конструкцию как по основному металлу, так и по сварному соединению с высокой работоспособностью. Рассмотрим некоторые вопросы упрочняющей термической обработки сварных соединений титановых сплавов. Упрочняющая термическая обработка, состоящая из закалки и старения, применима к сварным соединениям двухфазных с+р-титановых сплавов, начиная со сплавов мартенситного типа и кончая псевдор-сплавами. Принцип упрочняющей термической обработки сварного соединения, как и основного металла, заключается в том, что при ускоренном охлаждении сохраняются ме-тастабильные р-, а’- ("Л-фазы, а при последующем искусственном старении происходит выделение дисперсных частиц а- и р-фаз. При этом эффект упрочняющей термической обработки зависит от типа, количества и состава метастабильных фаз, а также от дисперсности образовавшихся после старения частиц a- и р-фаз. Особенностью упрочняющей термической обработки сварных соединений титановых сплавов является использование в некоторых случаях термического цикла сварки в качестве закалки при упрочняющей термической обработке. Сварное соединение при однопроходной сварке металла небольших толщин можно рассматривать как закаленное с температур р-области.Метастабильные составляющие р- и а’-фазы у титановых сплавов склонны к распаду в процессе изотермического нагрева при невысоких температурах с образованием равновесной а+р-структуры.На начальной стадии старения образуются дисперсные выделения а- и р-фаз, что сопровождается значительным упрочнением сплавов.Распад метастабильной р-фазы идет по схеме:рнестаб-Триеста б+а-кх+р. При изотермическом нагреве а’(а")-фаза распадается по схеме а’(а")-+а’(а")0ботгтц-{-а-+а-{’Рнестаб-*а+р. Распад а’(а")-фазы сопровождается на первой стадии образованием ct-фазы и а’(а")-фазы, обогащенной р-стабилизирующими элементами. Приведенные схемы превращения метастабильных фаз при изотермическом нагреве справедливы для процессов, проходящих при температурах выше 450-500° С. При более низких температурах изотермического нагрет ва процессы распада могут проходить с образованием промежуточной со-фазы. В практике упрочняющей термической обработки как сварных соединений, так и основного металла режимы термической обработки исключают образование ©-фазы. В зависимости от режимов упрочняющей термической обработки — температуры закалки, температуры и продолжительности старения (отпуска) — механические свойства сварных соединений будут изменяться в широком диапазоне. С повышением температуры закалки в сварном соединении сохраняется все большее количество (по объему) метастабильных фаз. У сплавов докритического состава увеличивается сначала количество метастабильной р-фазы, а затем а’(а")-фазы. У сплавов закритического состава происходит непрерывное увеличение количества метастабильной р-фазы по мере повышения температуры закалки до точки полного полиморфного превращения в сплаве. Объем метастабильных фаз в сплаве определяет эффект упрочнения, который может быть получен при последующем старении закаленного сплава. Как правило, с повышением температуры закалки термически упрочненного сплава с а+р-структурой возрастает его прочность и снижается пластичность. При постоянном времени старения с повышением температуры старения увеличиваются объем и степень распада метастабильных фаз и выделяются дисперсные частицы. Это сопровождается повышением прочности и, как правило, снижением пластичности. При определенной температуре старения прочность достигает максимума, при дальнейшем повышении температуры прочность постепенно снижается до уровня прочности отожженного металла. Этот участок кривой характеризуется коагуляцией дисперсных а- и р-частиц до равновесного состояния по мере повышения температуры старения. Фактор продолжительности старения выражается в том, что максимум на кривой прочности смещается в область более высоких температур, и величина максимума уменьшается по мере уменьшения продолжительности старения. Такой характер изменения прочности в зависимости от режимов старения обусловлен тем, что с увеличением продолжительности старения удается в большей степени обеспечить полноту распада метастабильных фаз при сохранении высокой дисперсности упрочняющих частиц. Практические режимы старения используют, как правило, нисходящую ветвь кривой прочности, т. е. представляют собой режимы перестаривания. Это позволяет обеспечить лучшее сочетание прочности и пластичности у термически упрочненного металла при удовлетворительной стабильности механических свойств. Это еще в большей мере относится к сварным соединениям титановых сплавов с а+р-структурой, для упрочнения которых используют режимы еще более глубокого перестаривания. При таких режимах упрочняющей термической обработки при некоторой потере прочности удается получить некоторый выигрыш в пластичности, что является весьма необходимым для сварных соединений, имеющих литую структуру, которая хуже структуры деформированного металла.1 балл

-

Чо? Если отформатируешь жесткие диски, то вообще ничего кроме W8 нельзя установить или софт пользователя на dick D не позволяет использовать другую систему? Сделать "системный откат" не пробовали? я однажды сносил на ноуте Висту, удалял всё вместе с резервной копией (штоб место не занимала) и ставил драйвера вообще "заплатками" с разных СD, идущих в комплекте. Вот потеха была - установил.1 балл

-

1 балл

-

1 балл

-

1 балл

-

Я - углом назад почти 90гр. Обожаю угловое соединение в потолок.1 балл

-

Ох уж эти "дальнобои". Сегодня забегает один и говорит, что нужно ехать в Москву(ещё вчера), а зеркало на его Валдае сперли вместе с кронштейном, в магазине нет, давай скорее делать, а то с одним зеркалом ехать не айс. Надо так надо. Полдюймовая труба, профильная 40Х40 и лоскуток стали 6мм. Как то так получилось, но кронштейн вышел без регулировок - плата за скоростную работу.1 балл

-

1 балл

-

1 балл

-

Доделал наконец, сдал заказчику: http://f6.s.qip.ru/37EZxn6N.jpg http://f6.s.qip.ru/37EZxn6P.jpg http://f5.s.qip.ru/37EZxn6O.jpg1 балл

-

1 балл

-

Коротенькая попытка вертикал в угол, на подъем. Присадка св08г2с скрученная вдвое. 120А. http://cs622130.vk.me/v622130196/1b542/qPP2BCMQxtc.jpg Нижнее положение с маленьким зазором, присадка такая же. 95А. Завалил в центре.. http://cs622130.vk.me/v622130196/1b554/ohkYXop2208.jpg Обратная сторона. http://cs622130.vk.me/v622130196/1b54b/2HTEfm-O7Sk.jpg http://cs622130.vk.me/v622130196/1b5be/gIpYjSbDHSI.jpg1 балл

-

1 балл

-

Немного добавлю: После сварки гайки если заломыш начинает немного шевелиться и закусывает, я его выкручиваю потихоньку, примерно по четверти оборота туда - сюда, можно капнуть на резьбу "жидкий ключ" типа WD-40. Если решились сверлить, а заломыш каленый, в этом неплохо помогут кровельные саморезы по металлу, мы сначала ими засверливаемся, чтобы не сажать сверла малых диаметров:1 балл

-

1 балл

-

Сегодня боги снизошли до нас замкадышей презренных,Ведь в чемодане принесли такой красивый, здоровенный.От Хилти супер инструмент, еще не знавший строек смрада.Какой волнительный момент, как сердце неуемно радо.Сарказм тут право не при чем, как на духу признаюсь честно.Себе казался москвичом лишь в руки взяв сей плод чудесный.Спасибо, дали подержать ( неделю руку мыть не буду).А что не дали пострелять, ну должно быть границе чуда.Забрали, снова в чемодан, наполнив сердце грустью плотной.Такой вот в принципе роман, меня и Хилти, мимолетный. :P1 балл

-

В начале 90-х наблюдал такую картину.Табачная фабрика,выкупленная американцами,работяга распиливает алюминиевые лестницы-стремянки,после завершения работы ,хватает за кабель болгарку(Милуоки),шварк об бетон и в ящик с металлоломом к стремянкам.На вопрос:-Зачем рабочий инструмент ломать? Последовал ответ:-срок эксплуатации прошёл!Мы (страны СНГ)используем инструмент до полного износа,и забываем о сроке эксплуатации.1 балл

-

1 балл

-

Отвечу на утверждение Pofigist'a по поводу того, что "техника сварки под давлением не существует!" Есть она, ента техника. Ее мне подсказал один очень опытный сантехник: Разжечь дугу на расстоянии 4-5 см от места потека, на длинной дуге медленно подходить к поре. Из нее повалит пар и она будет очень хорошо видна. Далее резкий и точный тычек именно в пору, с неменее резким отрывом. Если все правильно сделанно, то пора "заклепана". Перекрываем еще одним тычком и затем провариваем без отрыва. В этой технике нужна сноровка. Скажу честно, у меня получалось 50\50... А моему напарнику эта техника далась с первого раза и уверенно ей пользуется. А мне проще никуда не торопиться, а если уж (чего греха таить бывало раньше), то лучше спущу водицу и переварю )))1 балл