Поиск сообщества

Показаны результаты для тегов 'алюминий'.

Найдено: 70 результатов

-

Предыдущие темы: Выбор аппарата TIG АС/DС #1 Выбор аппарата TIG AC/DC #2 ________________________________________________________________- Привет всем, новенький я тут. Вопросик такой, работал только полуавтоматом и электродом, но в ближайшее потребуется работа с нержавейкой, aisi 304 и aisi 321, листы 1-2мм (открытые ванны) и каркасы профтруба 2мм. Итого думаю портить металл начинать даже не стоит, надо сразу на TIG переходить. Хотя что-нить особо дорогое сразу покупать не хочется, пока своего понятия не сформировалось и не окупилось, обычно дорогие вещи выбирать люблю уже имея собственный опыт и более четкие потребности. Для меня актуально только на 380, сеть есть, а зависимость от колебаний на 220 больше иметь неохота. Итого посматривал я и на grovers 315, но вроде как бюджет пока смущает (118т.р. примерно). Итого смотрю я на 2 аппарата СВАРОГа под 380В, TECH TIG 250 P AC/DC (E102) за 80+ рублей REAL TIG 250 (W229) за 40+ рублей Если кто работал, подскажите, какие у них недостатки. Ну и для моей задачи я так с ходу разницу вижу только в настройках, будут-ли они так критичны в моем случае по тонкой пищевой нержавейке, или можно взять пока младшенького REAL TIG 250 (W229) и начать работать с ним, а там пойму, нужен-ли мне потом постарше. Или для нержи 1-2мм мне будет чего-то сильно критично нехватать ? В общем буду благодарен советам, так как недавно задача возникла, и похоже в течение месяца нужно начинать работать.

-

модератор : переехали. предыстория здесь http://websvarka.ru/talk/topic/6918-svarka-aliuminiia-chast-2/ ---------------------------------------- Саша, я может какой не нормальный, педалье есть, даже пользовался с другими аппаратами, но ПРИВЫК на спаде тока работать , Форсаж приучил. Оочень часто приходится вокруг стола и всяких прочих штуковин бегать, принимать садомазские позы, какая тут пидаль? Она штука хорошая, но статичная, пока без нее работаю. Вот к примеру. Строго не судите, гонка была, - быстро,срочно, давай-давай. Объясните дураку по какому принципу сайт фотографии крутит? Валера, я №2

- 3 328 ответов

-

- 17

-

-

- технологии

- TIG

-

(и ещё 1 )

C тегом:

-

Прикупили б/ушный велик, но сразу не увидели проблемы с рамой. С одной стороны лопнувший стакан для каретки, а с другой подгнивший стык. Имеется сварочный инвертор. Но опыта в сварке практически нет - немного варил некритичные конструкции из проф. труб чем попало (первые попавшиеся электроды). Сейчас, начав изучать тему как заварить велик, узнал много нового, но полного понимания нет. С одной стоны говорят что для тонкого металла лучше использовать рутиловые электроды. С другой, что при больших мех.нагрузках нужны с основном покрытием. Кроме того боюсь как бы не повредить внутреннюю резьбы стакана, в которую вкручивается каретка. А саму трещину в стакане наверняка нужно попытаться стянуть перед сваркой? Наверняка есть и ещё других нюансы о которых я не догадываюсь. В общем прошу помощи - расскажите как в моих условиях максимально правильно вылечить этот велик, какие электроды прикупить, какая техника сварки и пр.

-

1.Elitech АИС 200АТМ 2.GROVERS WSME-200 AC/DC PULSED TIG 3.Evo TIG 200 AC/DC Pulse 4. ATIG 200 PAC, INTEGRAL

- 49 ответов

-

- сварочное оборудование

- алюминий

-

(и ещё 2 )

C тегом:

-

Добрый вечер всем. Как уже писал, приобрел себе этот аппарат, вместо 180 Чеборы, выбор был сделан из за возможности комбинировать и менять форму волн и полуволн. В принципе от младшей модели она отличается только возможностью выбора форм волны и полуволн. Мне не понравилась в ней невозможность поменять % на А в токе поджига, высчитывать % конечно полезно, с точки зрения " чтоб мозги не засохли" но бесит то, что опять не дают выбора. Но это в принципе не существенный недостаток. Поджиг четко отрабатывает, на грязном алюминии попробовать не довелось пока, радиатор и куллеры им чинил, видео сниму, пока много работы по лесовозам, и прочей тяжелой технике, пока не до Чеборы. Аппарат по размеру больше чем 315 Форсаж, и тяжелее его на 4 кг, фото внутренностей добавлю, когда буду его продувать, разбирать Чеборы еще то удовольствие, (по крайней мере 180).

-

Опять обращусь за советом. В последнее время начали активно тягать соседские и (не только) сто трубки да радиаторы. Трубки успешно проверяю собственноручным девайсом, спасибо websvarka http://i.piccy.info/i9/90893ec307cb01c9ba3dcd5aceab8b3f/1584031202/93985/1367127/IMG_20200203_095805_800.jpghttp://i.piccy.info/a3/2020-03-12-16-40/i9-13702658/565x755-r/i.gif А вот радиаторы, особенно там где типа бинокль, не подлезешь, спрашивают за проверку, развожу плечами, что не есть хорошо. http://i.piccy.info/i9/1fb03035653bd774e39f47f141247b19/1584031309/101021/1367127/IMG_20200225_162359_1__800.jpghttp://i.piccy.info/a3/2020-03-12-16-51/i9-13702660/565x755-r/i.gif Как для себя вижу вводные: американцы, европейцы, китайцы, все легковые.Все предложенные китайцами чемоданчики скупать неохота . Посоветуйте выверенный набор(ы) Заранее спасибо

-

Плюнул, купили лазерную сварку))) Даже две.

-

Считаете ли вы экономически обоснованной цену на аргоновую сварку,как таковую ,независимо от региона и платежеспособности населения? Соответствует ли ее цена затратам и квалификации? Нет ли здесь спекулятивных моментов? Что собою представляет ценообразование на АДС и каковы его критерии?

-

Когда нет времени на поиск, а нужно получить быстрый ответ, то в этой теме можно задать любой профильный вопрос и вам по возможности кто нибудь постарается ответит.

-

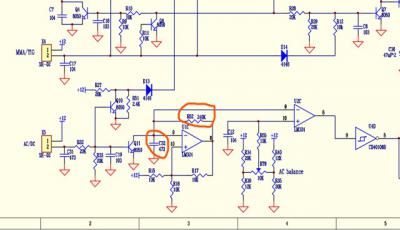

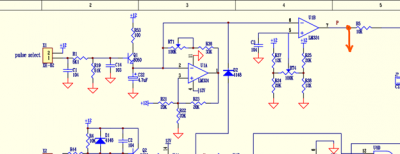

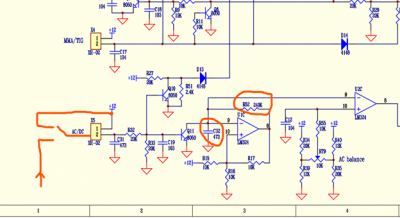

Доброго времени суток. Хочу поделиться своим небольшим опытом доработки инвертора Аврора Inter Tig 200 AC/DC Pulse. Первая доработка – изменение схемы с целью получения возможности регулировать частоту переменного тока. Об этом в сети уже писали, в том числе и здесь на форуме, поэтому коснусь кратко. На картинке показан кусок схемы, на ней отмечены элементы, подлежащие замене (кондер можно оставить и этот, я не менял). Постоянный резистор необходимо поменять на два, включенных последовательно, переменный и постоянный. Номинал постоянного выбирается таким образом, чтобы при минимальном сопротивлении переменного резистора, частота генератора равнялась максимальному заданному вами значению. У меня получилась, судя по осциллографу, в районе 140 Гц ( больше, как показала практика и не нужно, использую в районе 100 Гц). Вторая доработка – получение смешанного режима работы, так называемого MIX-TIG, который сочетает в себе чередование переменной составляющей и постоянной при сварке алюминия для большего тепловложения. Обратите внимание на картинку выше, а точнее на разъем X5 XH-02, подписанный AC/DC. Режим постоянного тока в инверторе реализуется подачей через переключатель режимов AC/DC на передней панели напряжения 12 В на цепочку R32 С31, при этом происходит блокировка работы генератора. При снятии напряжения с указанной цепочки происходит запуск генератора, и инвертор выдает переменный ток. Так вот, если подавать и снимать напряжение с определенной частотой, то на выходе будет происходить поочередная смена режимов постоянного и переменного токов. Чтобы не «городить» дополнительных генераторов, мною был взят сигнал с генератора, отвечающего за режим «ПУЛЬС». Ниже на схеме отмечена точка, откуда взят сигнал. Такое решение дает возможность менять частоту чередования постоянной и переменной составляющих с частотой смены тока в режиме «ПУЛЬС» и при этом, появляется возможность регулировать токи этих составляющих независимо друг от друга. Коммутация производится через штатный переключатель режимов AC/DC. В нем имеется две группы перекидных контактов, можно использовать уже задействованную. Но, если планируется использовать простой режим "АС", в разрыв этой цепочки нужно включить еще один выключатель. Ниже представлен фрагмент схемы. Раздельная регулировка величин токов постоянной и переменной составляющих дает возможность выставить баланс переменного тока на максимум в сторону «очистки». Правда, на максимуме дуга теряет стабильность, поэтому я немного «не докручиваю». Ниже на видео в целях демонстрации доработки значение параметра «AC Balance» выставлен почти 80%, при этом величина тока переменной составляющей выбрана такой, чтобы электрод не плавился. Ток переменной составляющей настраивается регулятором «Back Ground A», ток постоянной составляющей – регулятором «Welding A», соотношение времен постоянной и переменной составляющих – «Pulse Width» , частота следования – «Pulse Frequency» https://youtu.be/n0OclmWEwVA На следующем видео увеличено значение параметра «Pulse Frequency». https://youtu.be/S851NTcJlYU На этом видео показано состояние электрода после работы на максимальных параметрах «Welding A» и «AC Balance». Электрод 2 мм WL-20. Пробовал затачивать, но дуга получается слишком широкая, поэтому варю не затачивая. https://youtu.be/w0gLyClMX6w Всем спасибо за уделенное время

-

Добрый вечер, купил Б\ушный сварочный, как не рабочий, хочу поднять. В силовой части вылетели 2 диода(3 на фото), и один транзистор(1 на фото), транзистор выпаял( там 6 параллельно вроде стоит), диоды заменил временно( для проверки) на другие. плату видимо ремонтировали до меня меняли транзисторы (2 на фото). На данный момент, при включении всё работает, но как только включаю мма, или замыкаю кнопку гарелки в режиме тиг, сразу зависает( работает только центральный валкодер, с кнопки не выключить) и это скорее всего из за того что нет напряжения на контактах ( 4 на фото). Куда копать? транзисторы целые ( те что 4 штуки) мелочёвка тоже.

-

Есть апарат сварог тиг 200, есть дрявый топлевный бак на тягаче (980 л). вопросы: Я слышал что перед тем как варить т.бак, его нужно сколько-то времени пропарить выхлопными газами того же тягача? какая толщина алюминия бака? какие значения на апарате выстовить? какие присадки использовать?

-

Постепенно будем собирать и систематизировать материалы по автомобильным деталям,т.е.,что из чего сделано.В данной теме будует информация о стальных,чугунных,алюминиевых деталях. Марки стали Изготавливаемые детали Стали пониженной прокаливаемости 50ППО (коромысло клапана ЗИЛ-130), 58 (55ПП), 60ПП (ведомая цилиндрическая шестерня главной передачи ЗИЛ-130, ведомая коническая шестерня ГАЗ-53А, вторичный вал ГАЗ-53А), НИПРА (шестерни полуоси, крестовины дифференциала) 08, 08кп, 10 Корпуса стеклоподъемников и дверных замков, кожуха системы охлаждения, брызговики двигателя, дверки кабин, крылья, глушители, щитки радиатора, панели капота, корпуса воздушного фильтра, детали кабин и кузовов, кронштейны, крышки клапанных механизмов, регулировочные прокладки, маслоотражатели, гайки, шурупы, детали приспособлений, нестандартного оборудования ст.15, 15кп Диски колес легковых автомобилей, различные пальцы и оси, болты и винты с круглой, олукрглой, цилиндрической, потайной и другими головками ст.20, 20кп, 25 Валы и червяки рулевого управления, валы управления коробкой передач, карданные валы, тросы стеклоподъемников, бамперы, детали рычага ручного тормоза, вилки переключения передач, вкладыши рулевых тяг, рычаги переключения передач, различные кронштейны, тросы управления карбюратором и др. ст.30, 35 Карданные фланцы и вилки, шестерни коленчатого вала, шестерни масляного насоса, корпуса гидроцилиндров опрокидывающихся устройств самосвалов, выдвижные гильзы гидроподъемников, буксирные крюки, вилки переключения передач, шпильки колес, шестигранные резные болты, детали нестандартного оборудования ст.40, 45 Коленчатые валы двигателя и компрессора, распределительные валы, поршневые пальцы, полуоси некоторых марок легковых автомобилей, оси шестерен заднего хода, поворотные шкворни, вилки карданного вала, венцы маховиков, разжимные кулаки колодок тормоза, штанги толкателей, шпильки головки блока и др. ст.50, 60 Ведомые диски сцепления Сталь для клапанов - 40Х9С2, 40XH, 40Х10С2М, 20ХН4ФА, 55Х20Г9АН4, 45Х14Н-14В2М, Чугунные детали отечественных автомобилей Типы чугунов Марки чугунов Изготавливаемые детали Серые СЧ15 СЧ20 СЧ25 Впускные и выпускные трубопроводы двигателей, блоки цилиндров двигателей, маховики, нажимные диски сцеплений, блоки цилиндров компрессоров, картеры и крышки картеров коробок передач, мокрые гильзы цилиндров и гильзы двигателей воздушного охлаждения, тормозные барабаны, цилиндры гидротормозов и сцеплений и др. ----------------------------------------------------------------------------------------------------- Легированные и малолегированные По ТУ заводов Монометаллические гильзы цилиндров, клапанные гнезда, гильзы цилиндров двигателей, поршневые кольца, диски сцеплений ------------------------------------------------------------------------------------------------------ Высоколегированные По ТУ заводов Вставки в верхнюю часть мокрых гильз цилиндров, клапанные гнезда Высокопрочные с шаровидным графитом ---------------------------------------------------------------------------------- ВЧ45, ВЧ50, ВЧ60, по ТУ заводов Поршневые кольца, коромысла клапанов, коленчатые валы, распределительные валы, картеры коробок передач, ступицы колес, тормозные барабаны, башмаки рессор, кронштейны двигателей и подвески ------------------------------------------------------------------------------------------ Ковкие КЧ35-10, КЧ37-12 Картеры главных передач, картеры задних мостов, картеры рулевых механизмов, чашки дифференциала, ступицы колес, тормозные барабаны, кронштейны, педали ----------------------------------------------------------------------------------------- Металлокерамические, спекаемые По ТУ заводов Направляющие втулки клапанов ----------------------------------------------------------------------------------------- Отбеленные По ТУ заводов Для наплавки тарелок толкателей, коромысел клапанов, кулачков распределительных валов при их ремонте Алюминиевые автомобильные диски. Изготавливаются из первичного алюминия. А356 AlSi7Mg03, российский аналог АК7ч Расшифровка надписей https://unit-car.com/termini-i-sokrasheniya/121-markirovka-diskov.html# http://mashintop.ru/userfiles/114_image001.png http://mashintop.ru/userfiles/19_image010.png http://mashintop.ru/ http://1tire.ru/wp-content/uploads/2017/03/GERMAN_DISK.jpg Итальянские диски http://1tire.ru/wp-content/uploads/2017/03/ITALIAN_DISK.jpg Японские диски http://1tire.ru/wp-content/uploads/2017/03/JAPAN_DISK.jpg Американские диски http://1tire.ru/wp-content/uploads/2017/03/AMERICAN_DISK.jpg Российские диски http://1tire.ru/wp-content/uploads/2017/03/RUSSIAN_DISK.jpg Китайские диски http://1tire.ru/wp-content/uploads/2017/03/CHINA_DISK.jpg http://1tire.ru/ Отличие оригинального диска от идентичного и реплики на примере BMW. Диски оригинальные и идентичные изготавливаются на одном заводе Оригинальные диски подлежат клеймению знаком BMW и являются принадлежностью автомобиля.Всю юридическую ответственность несет BMW ,а не завод изготовитель дисков.Точно такой же диск,отлитый на том же заводе,но без клейма, называется идентичным - в этом все их отличие.Реплика-точная копия оригинального диска,с неизвестным составом алюминиевого сплава,отлитым...можно догадаться где. Литые алюминиевые детали автомобиля Из алюминиевых сплавов изготавливают и другие детали двигателей: трубы впускные, картеры рулевого управления, картеры сцепления и др., отливаемые в кокиль из сплавов типа АЛ4 или АК9 (ОСТ 48-178—80); термостаты, водяные насосы, отливаемые под давлением из сплава АЛ4. Литьем под давлением изготавливают также корпуса карбюратора, дросселя, распределителя, топлив ного и масляного насосов и др. Диапазон применяемых сплавов также достаточно широк. Используют сплавы типа АК12М2 (ОСТ 48-178—80), АК9С и АК9М2а (ТУ 48-3606-8/0—82). Значительную номенклатуру деталей электроаппаратуры отливают под давлением из сплавов типа АЛ2 и АК12М2р (ТУ 48.26.48—78). Наиболее характерные примеры применения литейных алюминиевых сплавов в конструкциях двигателей приводятся ниже. Блоки У-образных двигателей ГАЭ-53 и ГАЗ-66 изготавливают из сплава АЛ4 литьем под давлением. Минимальная толщина стенки составляет 4,5 мм, масса отливки 29 кг и полностью механически обработанного блока 26 кг. Двигатель ГАЗ-24 имеет блок цилиндров из сплава АЛ4 массой 17 кг. Головки двигателей автомобилей ВАЗа отливают в кокиль из сплава АК6М2, трубы впускные — из сплава АК9. Методом литья под давлением изготавливают корпуса масляного насоса и ряд других деталей. Четырехцилиндровый блок двигателя английской фирмы «Hill-man» получают литьем под низким давлением из сплава типа AЛ4. Крышки коренных подшипников изготавливают литьем под давлением из сплава, содержащего 9 % Si и 3 % Си. Головку блока цилиндров отливают из сплава типа AJ16 в кокиль. Методом литья под давлением отливают переднюю крышку с водяным насосом, крышку клапанной коробки, секцию толкателей и выпускную трубу. Восьмицилиндровый У-образный двигатель английского автомобиля Rover целиком изготовлен из алюминиевых сплавов. Блок цилиндров отливают из сплава М25 в землю, головку — под давлением. Двигатель «Peugeot-204» (Франция) с алюминиевым блоком и головкой цилиндров поперечного расположения смонтирован в блоке с коробкой передач. Масса силового агрегата составляет 125 кг. Алюминиевый блок цилиндров двигателя «Renault-16» отливают под давлением. Одновременно из алюминиевых сплавов изготавливают головку и ряд других делалей. Масса двигателя 92 кг. Картер коленчатого вала У-образного двигателя воздушного охлаждения «Tat-га-603» отливают из сплава типа АЛ4. Головки на каждый цилиндр отливают в кокиль из сплава типа AЛ13. Американский шестицилиндровый двигатель воздушного охлаждения «Chevrolet-Corvair» изготавливают из алюминиевых сплавов методом литья под низким давлением. Алюминиевая головка выполнена общей на каждые три цилиндра. Блок шестицилиндрового двигателя «Rumbler» (США), отлитый под давлением из алюминиевого сплава, весит вместе с залитыми чугунными гильзами 30,5 кг. Оценивая применение литейных алюминиевых сплавов в конструкциях шасси и кузовов, следует прежде всего отметить изготовление коробок передач, главным образом в легковых автомобилях. Неавтоматические коробки передач отливают в кокиль и под давлением из сплава типа АЛ4. Картеры автоматических коробок передач более приспособлены для литья под давлением, что обусловливает более широкое применение алюминиевых сплавов для этих Целей. При этом обеспечивается более высокая точность отливок И значительное снижение механической обработки. Для уменьшения теплового расширения картера практикуют применение стальных вставок. Картер сцепления для легковых автомобилей, как правило, отливают под давлением как одно целое с картером коробки передач из сплава типа AЛ4. Картер сцепления для грузовых автомобилей отливают в комбинированные формы или в кокиль из сплавов типа АЛ4 и АЛ9. Из сплавов типа АК9С и АК9М2а изготавливают литьем под давлением тормозные колодки, картер рулевого управления, корпус фильтра очистки масла, картеры мостов легковых автомобилей. В кокиль отливают кронштейны опор подвески и реактивные штанги. В настоящее время осваивается производство колес легковых автомобилей литьем в кокиль и с противодавлением из сплава типа АЛ4. В ряде случаев для этих целей применяют ковку из сплава типа АДЗЗ или литье в кокиль из сплава типа АЛ9. Для придания декоративного вида колеса анодируют, хромируют или окрашивают. Конструкция колес должна обеспечивать достаточную их прочность, чтобы исключить повреждения при монтаже шин и при наезде на бортовой камень. Высокие теплопроводность и удельная теплоемкость алюминиевых сплавов способствуют применению их для отливки тормозных барабанов. При этом значительно увеличивается долговечность тормозных накладок. Тормозные барабаны отливаются в кокиль из сплавов типа АЛ9 и АЛ1, а иногда — под давлением. На рабочих поверхностях тормозных барабанов применяют чугунные вставки для увеличения износостойкости. В частности, на ВАЗе применяют литье под давлением из сплава АК12М2. Тормозные цилиндры штампуют из сплава АД31 или отливают в кокиль из сплавов типа АК6М2. Основное преимущество алюминиевых сплавов в данном случае — стойкость к коррозионному воздействию тормозной жидкости. Алюминиевые поршни тормозных цилиндров анодируют для увеличения износостойкости. Ряд деталей двигателей, шасси и кузова отливают из вторичных сплавов типа АК5М7, АК4М4, АК5М2, АК7, АК12М2р, АК4М2Ц6 и АК9М2а. Вторичные сплавы АК9С, АК12М2р и в отдельных случаях АК7, включая переплав алюминиевой стружки, применяют для подших-товки при выплавке первичных сплавов. http://metallicheckiy-portal.ru/

-

Сегодня побывал на сайте РПЗ и увидел такое чудо-http://grpz.ru/production/civil/welding/item/svarochnyi-apparat-Forsag-315AC-DC/ .Интересно,может у кого уже есть? Я бы даже так еще спросил-Матерые "форсажисты" есть здесь?

- 32 ответа

-

- отзывы

- сварочное оборудование

-

(и ещё 3 )

C тегом:

-

Приведу некоторые примеры пайки алюминиевых радиаторов 1827 припоем. Флюс кислый Алютин 51. Это кадмиево-цинковые припои с добавкой серебра. Просматривая материалы по пайке алюминия 1827 припоем, все время натыкаешься на одно обстоятельство : этим припоем пытаются паять открытым пламенем. Направляют пламя ацетиленовой или пропановой горелки на флюс, он темнеет, обугливается, теряет свои свойства и делается заключение - для пайки алюминия он малопригоден. Приведу несколько фотографий восстановления сот радиаторов с различными повреждениями. Надо сказать, что для пайки тонкостенных трубок (0,35мм) он подходит больше, чем Кастолин 192фбк. Надо помнить, что повышенная жидкотекучесть 192 не всегда позволяет перекрыть значительные площади поврежденных тонкостенных сот. Надо еще учитывать трещинообразование припоев на основе цинка при нанесении их на площади более 15мм/3 и более - герметичности не всегда удается добиться. Итак соты с различными повреждениями. Все-таки незаслуженно задвинут в угол этот припой. Остатки флюса лучше удалять уксусом.

-

Приобрел б/у данный сварочный комплектация полный фарш=) первый запуск показал что не совсем интуитивная панель.... по сварке алюминия могу сказать точно что примерно как Miller или как Linkoln, не EWM. зона очистки прям гиганская=) .... дальнейший отзыв напишу чуть позже, надо кнопки потыкать=)

-

Здесь можно обсуждать любые вопросы по сварочным работам из галереи и вообще связанные со сваркой, но не входящие не в одну из имеющихся тем.

-

Сделан очередной шаг... Эпопея с приобретением ТИГ аппарата закончилась. После нескольких лет лёгких раздумий: "а не пора ли...?" был сделан вывод, что пора и пошли месяцы раздумий тяжёлых: что, почём и где? Изначально хотелось хороший 3-х фазный аппарат минимум на 300А ас\дс с мощным функционалом, чтоб надолго и на все случаи жизни. Такие аппараты стоят очень дорого, поэтому к моменту покупки надо уже всё знать и быть опытным сварщиком. Да. Аппарата ещё нет, а знать про него надо всё или почти всё. В очередной раз хочется сказать спасибо форуму. Тут меня упрекали, что я не люблю Валеру. Отнюдь. Уж кто-кто, а он делает для ламеров огромную работу, ну и многие другие стараются. Итак, за несколько месяцев учёбы, я стал понимать, что такое хорошо и что такое плохо. До хорошего сварщика мне ещё шагать и шагать, но с такими учителями это не трудно. Изначально я ориентировался на Форсаж 315. Это минимальный уровень, который меня устраивал. Собственно, я бы его давно уже купил, если бы не наглое кидалово от дилеров. Об этом я отписывался в соответствующей теме. После Свармы я сделал ещё несколько попыток, но все они заканчивались ни чем. - Я бы хотел купить у вас Форсаж, но мне нужно то-то, то-то и то-то. - Что-оо? - Мне нужно то-то, то-то и то-то. - А-ааа... Да-ааа... Ага-ааа... Вы напишите нам на почту письмо. Изложите в нём все свои требования. Мы его рассмотрим и подумаем, чем вам можно помочь. Тудыть! Ну почему я не могу просто приехать в магазин, включить его и купить? А не могу я это сделать потому, что все или почти все дилеры врут. На сайтах написано, что аппараты есть в наличии, а на самом деле их нет. И начинается! Пишите письма. Оставьте свой номер телефона, мы вам перезвоним. Иногда даже не перезванивают. Иногда перезванивают и начинают нести какую-то чушь. - Мы вас поняли. Того аппарата, который есть на сайте сейчас нет, но если у вас есть особые требования, давайте вы подъедите к нам, сделаете 100% предоплату, мы все ваши требования передадим на завод и там, специально для вас, самые лучшие специалисты ГРПЗ, мудрые и трезвые, соберут своими опытными руками СУПЕРФОРСАЖ... - ...!!! Я это уже проходил! Предоплата вообще исключена. - Да?! А вот когда вы в булочную приходите, вы же сначала платите деньги, а только потом берёте хлеб! Вы знаете как не выгодно сварочниками торговать? Вы знаете как их редко берут? Что, если мы его привезём, а его НИКТО НЕ КУПИТ...??? И это ДИЛЕРЫ! Крупные! В Москве! Далее следуют 5 минут препирательств и в конце: "Ну не 100, так хоть 20% дайте!". Чисто гаишники. Мне эта канитель с Форсажом надоела и я приуныл... Всё это время я следил за вторичным рынком. Ситуация там безрадостная. Последние пару лет никто не хочет бедным гаражникам делать подарки. И, если крутые полуавтоматы встречаются от 60 тыс, то крутого ТИГа нет. За всё время мне встретилось только 3 варианта. Хороший ЕВМ в Питере, старый, но хороший Фрониус где-то в Сибири. Пересылать такие дорогие вещи через авито очень рискованно. Продавца ЕВМа я счёл странным, а продавца Фрониуса просто неадекватным. И, наконец, третий вариант - лягушонка. Так я его сразу прозвал. Он висел уже месяца три по очень большой цене. Типа, новый. На самом деле не новый, но реально малоюзаный. Денег на него не было даже теоретически. Однако, офигев от безысходности, я родил план. Новый год, балансы, отчеты, наличка - волшебные слова для тех, кто понимает. Позвонил. После недолгих переговоров мне удалось подвинуть продавца на 110 тыс! А это уже совсем другое дело! Воспользовавшись накопленным, тем что новый год и скоро мой ДР, собрав всё, что можно и что нельзя, я дотянулся! Столько всего сложилось! Не иначе новогоднее чудо. 350А. ПВ почти 100%! Наблюдал Валерину тему про Эвоспарк. Начал подумывать, а может...? Но он стоит 345 голый. Если его укомплектовать, то до него надо будет ещё сотку готовить, а это уже не просто тяжело... К тому же их тоже нет в наличии. Предоплата, ожидание изготовления и поставки... Комплектовать горелкой и прочим самому... Короче, взял и купил лягушку. Инфы по ней маловато. Экранчика красивого у неё нет, но, надеюсь, поработает. Пойду снимать стресс... Всех с наступающим! Успехов и пополнений!

-

Авторы: Г уреева Марина Алексеевна — доцент, кандидат технических наук, доцент кафедры экономики факультета экономики, управления и финансов Российского Овчинников Виктор Васильевич — доктор технических наук, профессор Московского политехнического университета; Рязанцев Владимир Иванович — кандидат технических наук. Рецензенты: Грушко О. Е. — доктор технических наук; Феклистов С. И. — доктор технических наук, главный научный сотрудник, ООО «Аттестационный центр ЦНИИТМАШ». Оглавление Введение ............................................................................................... 7 Глава 1 Алюминиевые сплавы ..........................................................10 1.1. Сплавы системы алюминий — магний ...................................................12 1.2. Сплавы системы алюминий — марганец ...............................................13 1.3. Сплавы системы алюминий — медь — марганец ..................................14 1.4. Сплавы системы алюминий — магний — кремний ...............................14 1.5. Сплавы системы алюминий — медь — магний .....................................14 1.6. Сплавы системы алюминий — цинк — магний .....................................15 1.7. Сплавы системы алюминий — магний — литий ...................................15 1.8. Сплавы системы алюминий — магний — бериллий .............................16 Глава 2 Дуговая сварка алюминиевых сплавов .............................. 17 2.1. Сварка сплавов системы алюминий — медь — марганец .....................17 2.1.1. Ручная сварка на постоянном токе................................................21 2.1.2. Макроструктура сварных швов .....................................................23 2.1.3. Особенности сварки прессованных, штампованных и кованых полуфабрикатов .....................................................................34 2.2. Дуговая сварка сплавов системы алюминий — магний — литий .........41 2.3. Сварка сплавов системы алюминий — магний — бериллий ................53 2.4. Сварка разноименных алюминиевых сплавов .......................................59 2.5. Присадочные материалы для сварки алюминиевых сплавов в США ....63 Глава 3 Механические свойства сварных соединений из алюминиевых сплавов ................................................................. 67 3.1. Механические свойства сварных соединений из сплавов системы Al — Cu — Mn ...........................................................................................67 3.2. Механические свойства сварных соединений из сплавов системы Al — Mg — Li ............................................................................................80 3.3. Механические свойства сварных соединений из сплавов системы Al — Mg — Be ...........................................................................................84 3.4. Свойства сварных соединений при циклических нагружениях ............85 Глава 4 Макроструктура сварных соединений алюминиевых сплавов ............................................................................................... 95 4.1. Выбор, вырезка и шлифовка образцов для изучения макроструктуры .......................................................................................96 4.2. Общие закономерности кристаллизации и строения сварного шва ....98 http://yandex.ru/clck/jsredir?from=yandex.ru%3Bsearch%2F%3Bweb%3B%3B&text=&etext=2202.eayDcgvR7S76fpAE4rVUs5nUNT-kKCnaaVwgoTYLt0QdyMgUXWmHRp_Wic2KxpohHh01cJkYjxukZuuXQFXDhAyOAnRks29-iBkXfVRm4zEbVy-hnZ75X74sPSyktPCeZGh0cmZvZWJtZGRiY3Rqbg.7107dfb1b83901096e2902ba13249d7c647e24f9&uuid=&state=jLT9ScZ_wbo,&&cst=AiuY0DBWFJ7q0qcCggtsKez_XtAiWQLeSW7iiWPc3hsUPhZa6XM8MAh4SZkQFSotlOBjb0Se81fpVxOS2R_6P3EzbR_jsuVNVsT8I9WBii3Ie6ctzmwXrXtoKVLv7SQicCWaYKtgjA7bTK53oibebkGAnbqwM7vn5LHZmDjphY58lkHqQt6sqvc1m7IzRplsHsjB1idDyrOYGGZZucHNk7Y0aNO--GhGp9TUVtTfgimMQ_IVweBEOvvolzp_4tPwhhy0fkS2njFXsQr7KgTkqt5DkgM9eYNpA3VXXMl7L4FSjmSHmizl4C13WEZjPGIwHvo3Solv_6G-kyTbm2OdZ-gW1LEu6zkYF8zuV5FPoNYa39YyAOJ9nJSjo8oTEU1d5CeZ3OW6sPvVIxcVS2lNdinRLavNLXVHTH8HdYZ6kDEsIjiGL-6-j1vt5-iSTvqbVPTBT7GAvZLZDkaqkibUJ22bvKE0ZYWwlSFsz4Wzl25VnyxCI0nYrC_k2TMrrP5kjsvx_Bds5oiwLv49WWspJyJKhQVISFOKwFPhqLF3g3Nr_FTlxa_Hkc0P2tpSGNPVbI31hbwVOaRXkiyG61_Y2grS27c5TPKTuayfZgctvzTsFEINmoUEIxUC-SoNZ6c1_Njpk-aHjpMNhrHFT_ERtjwTlnXCw72u6AGAr9Eojo2J6zLo2W3wZwdSZqq1pO-Rfm6NtT5a3mW1DqMJWZYwia7i6yH7CgWUpK49BLJdKOuaQKupiwP-_jjDsEaSIFxm64kjg5TTcZ6v1YCf8dCA7piB-In7v9DlL728AO5OplErgpufgSh6XC7O6lrxkNdQqCOoAGV6WC67-apUna59e_3m5V6ZRBU_-Uw_VBzGtSGAkSd20xErqETyF9ADO_z0d3-uqshvicTmiVQr7KT0ZI02JzLQIv1WKs-Sz8xSaJoYxq95xPEsqGQVtS1v4fEgjRlX5nViz-Nx_jQDF6SbPbaerl5hP7OdTI1Re4nJUx_Zp4Z_1Bx7DnObeaSyIiDinrToRY_5wiwxwJNlCa0-2grnCrUHS1-4XMeaUsJ-g9AzrLYgLD6xPGmRW8bNVDLpwITT8e1wLqI0IgwKEnpm3QroSOu9X2B4DDlI7X1M4Qr4TMrPnppjlZKzHNTSQ-BDzdu5px_tJSB3bBWXt5UuF9cIJVLgyeYAjjJKPV73SUwPdjyYYF3-l7oIgGk1nUgf8LYCYQgU35mcV64LlCwvdA,,&data=UlNrNmk5WktYejY4cHFySjRXSWhXQTRFZjdIQXNibEJWZ25yNURqMUdIN0lRZm9TRjJSNkN5ZnZaOE4xQmRjWlEtbFRUUUF0NVhULTc2MWhIXzAxWHdrUmppczFDanpVN3A3UlZ5VUpFdVF6YXdlbl9fb0NseWtCVTBOaHVKOGxJdnNPQ01VRkpoQmJVdHNYdVhXekF4djFCTGZGdGgzc2V2SW1ZcUpZTElsUFFSbHdJLV9KcncsLA,,&sign=b842ae842c2f1828d9ed6b964e8de118&keyno=0&b64e=2&ref=orjY4mGPRjk5boDnW0uvlrrd71vZw9kpVBUyA8nmgRHuT5JuWrkaR-YPk2q9R5lzHifpvYx2cyZ6gnR26y03gsVsRMniHrDJnQqW_TNjnBI6Ob2ZiK6XKJ2LCMNW2ak21dfCqt8k5ohsW8Eob6s2p-ERIM-7PrcFonjbJWo7N0SnjEgGcJsAtnRR2kT_ihMR2Vd9mURvRmvrFumQOsEvq24XHlYfLfng9vrYxk2XdY8F28b6qFpXKinNeqw4Ox4exI5OGMihSlFQqYBhFbABjz00thUQJue2H5OR9H-Zn0TnufMsC1GNoQdE384noapNcRLBEn6luDi6LBGHA540OC-kcpxyWF3Wy65c_wM7RVqMLsReZ3Ele417CzQYRoO9qSG87Oogdns,&l10n=ru&cts=1671168619391%40%40events%3D[{"event"%3A"click"%2C"id"%3A"1_74ylw00-03"%2C"cts"%3A1671168619391%2C"fast"%3A{"organic"%3A1}%2C"service"%3A"web"%2C"event-id"%3A"lbq2nben94"}]&mc=3.572469458770136&hdtime=121873

-

Не нашел инфы на форуме по данному аппарату, решил потихоньку начать писать отзыв, потому как по заявленным параметрам аппарат очень интересный. Вот и он. Обошелся он мне в 56 тысяч рублей в наличии в Томске у официального диллера Сварог. В комплекте добротная 4м горелка 26-я, т.е. 180А на ПВ 35%. К тому же она шла с регулировкой тока, хотя не уверен, что это плюс, потому как пожертвовали размерами кнопки поджига, а это не очень-то удобно. Варить пробовал пока только нержавейку. На постоянке все функции работают, есть импульсный и прихваточный режим, спад, нарастание, продувка - полный комплект. Но сразу обнаружился один недостаток - это отвратительная работа осциллятора. На аппарате предусмотрен выбор диаметра электрода - 1/1.6/2/2.4/3.2. Я работал с электродом 2.4. Осциллятор работает не постоянно при нажатии, а трещит секунды две, потом отрубается, если дуга не зажглась. Так вот, даже выставив диаметр на 3.2, дуга не желает загораться, при том разряд между электродом и изделием идет. Интересно, что когда выставляю диаметр на 1, то дуга не загорается вообще, а дальше от 1.6 до 3.2. разницы нет, поджиг идет нестабильно и одинаково отвратительно. Еще помучаю его, но думаю - это повод обратиться в сервисный центр. Думаю залезть внутрь, взглянуть на осциллятор... Надо глянуть - есть ли пломбы на корпусе...

-

Народ, приветствую. Есть кто пользуется? Для каких целей и какие бы настройки вы хотели видеть? Работали ли в комбинации с пульсом и нужно ли такое?

-

При аргоно-дуговой сварке алюминиевых сплавов встречаются различные дефекты: газовая пористость, окисные пленки, вольфрамовые включения, трещины, несплавление и смещение кромок и пр. Основные из них — газовая пористость (—48%) и окисные пленки (~34%). Опасный дефект — кристаллизационные (горячие) трещины. Газовая пористость. Получение плотных швов при сварке алюминия и его сплавов более сложно, чем при сварке других металлов. Образующаяся на поверхности алюминия и его сплавов окисная пленка активно адсорбирует влагу. При нагреве влага реагирует с металлом, в результате чего происходит диссоциация пара с выделением водорода — основного источника пор в сварных швах. Причинами пористости являются: газонасыщенность основного материала и присадочной проволоки, присутствие влаги на поверхности материала и в защитной среде, нестабильность протекания процесса сварки. Исследования, выполненные в области газовой пористости, определили два основных направления в разработке средств повышения плотности сварного соединения: 1) уменьшение водорода вследствие эффективной обработки поверхности исходного металла (химическое травление, шабрение, термообработка в вакууме или в аргоне и пр.); 2) уменьшение водорода в результате эффективного воздействия на условия кристаллизации сварочной ванны (погонная энергия, двухдуговая сварка, магнитное перемешивание и др.). Окисные пленки — опасный дефект в сварном соединении. Значительный брак по окисным пленкам наблюдается при сварке тонколистовых деталей с расположением плен в корне шва. Несмотря на эффективное воздействие катодного распыления при аргоно-дуговой сварке разработка средств и методов по устранению окисных пленок в сварном шве в настоящее время остается актуальной. Разработка различных способов химической обработки поверхности металла позволяет оперативно воздействовать на структуру окисной пленки и ее толщины. Так, подтверждено эффективное воздействие на величину окисной пленки химической полировки и электрополировки. Кристаллизационные (горячие) трещины. Одна из основных проблем при сварке сплавов на алюминиевой основе — склонность материала к трещинообразованию. А. А. Бочвар, Н. Н. Рыкалин, Н. Н. Прохоров, И. И. Новиков и Б. А. Мовчан обобщили основные положения исследований горячих трещин при сварке и литье. Они отмечают, что сопротивляемость образования кристаллизационных трещин при сварке и литье определяется тремя характеристиками: величиной «эф фективного» интервала кристаллизации, пластичностью в этом интервале и темпом деформации. Таким образом, изменяя химический состав основного металла и сварочной проволоки, представляется возможным оказывать влияние на эффективный интервал кристаллизации и пластичность. Что касается темпа деформации, то он в основном предопределяется процессом сварки и условиями его выполнения. Вольфрамовые включения. При стабильном горении дуги вольфрамовый электрод практически не расплавляется. Однако незначительный расход его все же имеет место. Зависит он от многих факторов: активирующих присадок, токовой нагрузки, чистоты и расхода инертного газа, числа зажиганий или коротких замыканий дуги. Частицы вольфрама, попадая в сварочную ванну, загрязняют сварной шов. Они являются инородным телом в наплавленном металле и ухудшают работоспособность сварного узла. С введением активирующих добавок возрастает эрозионная стойкость вольфрама при сварке в аргоне на переменном токе. Введение оксида лантана (—3 %) или оксида иттрия (~3 %) снижает электродные потери в 1,5—2 раза по сравнению со сваркой с электродом из чистого вольфрама. Эффективным средством повышения стойкости вольфрама следует признать сварку в импульсном режиме. Дефекты, допустимые без исправления. Кристаллизационные (горячие) трещины и окисные пленки, обнаруженные в сварном соединении, подлежат обязательному устранению. Поры, вольфрамовые включения, раковины и другие дефекты допускаются без исправления в конструкции в определенном количестве и объеме. Термически неупрочняемые алюминиевые сплавы Применяемые в промышленности алюминиевые термически неупрочняемые сплавы имеют относительно невысокие механические свойства в отожженном состоянии. Нагартйвка сплавов данной группы повышает их прочностные характеристики. Однако при сварке в зоне термического влияния происходит разупрочнение. Временное сопротивление при растяжении сварного соединения приближается к временному сопротивлению отожженного материала. Для упрочнения зоны термического влияния в настоящее время применяют достаточно эффективный метод холодной и тепловой прокатки сварного соединения. Недостаток его — невозможность использования для сварных изделий сложной конфигурации. В последнее время в промышленности нашло применение химическое фрезерование листового нагартованного материала, позволяющее получать равнопрочными сварное соединение и основной металл вследствие утолщения свариваемых кромок. Толщину зоны утолщения устанавливают расчетным путем, исходя из условий равнопрочности сварного соединения и основного металла. Ширину зоны утолщения определяют экспериментально и она зависит от способа сварки и толщины свариваемого материала. Временное сопротивление при растяжении стыкового сварного соединения с усилением из алюминиевых деформируемых сплавов, не упрочняемых термической обработкой, зависит от способа сварки, толщины свариваемого материала, дефектов, допустимых без исправления, и определяется коэффициентом разупрочнения основного металла при сварке. Ниже приведены значения коэффициента разупрочнения бв/бв (бв — временное сопротивление основного металла в отожженном состоянии) в зависимости от толщины материала при ручной и автоматической дуговой сварке неплавящимся электродом: http://metallicheckiy-portal.ru/imgart/st086/st086-0061-1.jpg Временное сопротивление сварных соединений из нагартованного материала определяется коэффициентом разупрочнения и временным сопротивлением материала в отожженном состоянии, так как в переходной зоне сварного соединения происходит локальная термообработка — отжиг. Алюминий. Алюминий марок АД1 и АД обладает хорошей свариваемостью при аргоно-дуговой сварке и почти не склонен к образованию кристаллизационных http://metallicheckiy-portal.ru/imgart/st086/st086-0061-2.jpg трещин. Коэффициент трещинообразования при сварке крестовой пробы (проволока Св. АВ00, Св. А1) на материале толщиной 2 мм составляет 5 %. При сварке крестовой пробы оценку свариваемости проводят по коэффициенту трещинообразования К: при К < 10 % —хорошая, при К—10—20% — удовлетворительная, при К> 20 % — неудовлетворительная. Алюминий и его сварные соединения обладают повышенной пластичностью и сравнительно низкой прочностью (бв = 60—70 МПа) в отожженном состоянии при высокой коррозионной стойкости. Сплавы системы А1—Мп. Введение марганца сохраняет высокие пластические свойства, коррозионную стойкость и свариваемость алюминия. При сварке крестовой пробы сплава АМц коэффициент трещинообразования составляет —7 %. Для сварки изделий из сплава АМц неплавящимся (вольфрамовым) и плавящимся электродами рекомендуется сварочная проволока марки Св.АМц. Сварные соединения сплава АМц при высокой коррозионной стойкости и хорошей технологической пластичности имеют низкую прочность (бв = 100—110 МПа). Сплавы системы Al—Mg. Временное сопротивление бв сварных соединений сплавов данной системы в основном зависит от количества присутствующего в них магния и марганца, а именно: AMrl 100 МПа; АМг2 170; АМгЗ 200; АМг4 230; АМг5 250 и АМгб 300 МПа. Сплавы АМгЗ, Амг4 и АМгб обладают хорошей свариваемостью при аргоннодуговой сварке. Удовлетворительную свариваемость имеют и сплавы AMrl, АМг2 и АМг5. Коэффициент трещинообразования при сварке крестовой пробы сплавов в отожженном состоянии составляет, %: для сплава AMrl —12; АМг2 —15; АМгЗ ~6; АМг4 ~10; АМг5 ~12; АМг6 ~8. Во всех случаях при сварке использовали проволоку основного металла, за исключением сплава АМг2 (проволока Св.АМгЗ). Коррозионная стойкость сварных соединений сплавов AMrl, АМг2, АмгЗ и АМг4 высокая, сплавов АМг5 и АМг6 — удовлетворительная. Сплавы, упрочняемые термической обработкой Высокие прочностные характеристики сварного соединения из этих сплавов, близкие к свойствам основного металла, могут быть получены только после полной термической обработки сварного узла. Осуществить термообработку изделия не всегда возможно. По этой причине временное сопротивление сварного соединения достигает лишь значения 0,6—0,7 от временного сопротивления основного металла. Это объясняется тем, что в области термического влияния происходит разупрочнение материала, который претерпевает ряд структурных изменений, отвечающих различным температурам и времени нагрева. Временное сопротивление стыкового сварного соединения с усилением из алюминиевых деформируемых сплавов, упрочняемых термической обработкой, зависит от способа сварки, толщины свариваемого материала, состояния материала до и после сварки, а также от дефектов, допустимых без исправления. Ниже приведены значения коэффициента разупрочнения сваркой основного металла бв/бв (бв — временное сопротивление основного металла в исходном состоянии) в зависимости от толщины материала при ручной и автоматической дуговой сварке неплавящимся электродом: http://metallicheckiy-portal.ru/imgart/st086/st086-0062-1.jpg Сплавы системы Al—Си—Мп. Представителем свариваемых сплавов А1—Си— Мп являются сплавы Д20 и 1201. Основное достоинство сплавов этой системы — высокая длительная прочность сварных соединений в интервале 250—300 °С и хорошая работоспособность при низких температурах. Значительное упрочнение металла шва достигается после искусственного старения. Естественное старение сварных соединений практически не происходит. Временное сопротивление бв стыкового сварного соединения, выполненного автоматической аргонно-дуговой сваркой неплавящимся электродом, составляет для Д20 300 МПа, для 1201 320 МПа. Состояние материала: закалка + искусственное старение + сварка. Сплавы Д20 и 1201 обладают удовлетворительной свариваемостью. Коэффициент трещинообразования (крестовая проба) данных сплавов в закаленном и искусственно состаренном состоянии составляет для Д20 —15 % и для 1201 —8 % при сварке проволокой основного состава. Коррозионная стойкость сварных соединений пониженная. Удовлетворительная защита сварного соединения достигается анодированием после сварки с последующим лакокрасочным покрытием. Сплавы системы Al—Mg—Si. Основное упрочнение сварных соединений из сплавов этой системы достигается в результате закалки и последующего искусственного старения. Предел прочности бв стыкового сварного соединения с усилением (при полной термообработке материала перед сваркой) составляет, МПа: для сплава АД31 210, АДЗЗ 240 и АВ 260, Свариваемость сплавов АД31 и АДЗЗ удовлетворительная. Хорошая свариваемость при аргонно-дуговой сварке у сплава АВ. Коэффициент трещинообразования при сварке крестовой пробы сплавов АДЗЗ и АВ составляет ~10 %, сплава АД31 —15%. При сварке указанных сплавов рекомендуется проволока марки св. АК5. Коррозионная стойкость сварных соединений высокая. Сплавы системы Al—Cu—Mg. Основной недостаток сплавов этой системы (Д1, Д16, Д19 и др.) — неудовлетворительная свариваемость при аргоно-дуговой сварке, а именно: повышенная склонность сплавов к образованию кристаллизационных трещин. В настоящее время проходят промышленное опробование новые высокопрочные свариваемые алюминиевые сплавы ВАД1 и М40. Эти сплавы по сравнению с другими сплавами данной системы обладают удовлетворительной свариваемостью. Временное сопротивление стыкового сварного соединения сплавов ВАД1 и М40 (искусственное старение перед сваркой) составляет бв= 320-5-330 МПа. Значительная сопротивляемость образованию горячих трещин наблюдается при сварке сплавов ВАД1 и М40 присадочной проволокой того же химического состава, что и основной металл. Коэффициент трещинообразования при сварке этого сплава в состаренном состоянии не более 12%. Сплавы системы Al—Zn—Mg. Некоторые сплавы этой группы, несмотря на высокую прочность после термообработки, до последнего времени не находили применения в промышленности. Это объясняется тем, что высоколегированные свариваемые сплавы оказались склонными к коррозии под напряжением, а низколегированные не имели существенных преимуществ по прочности по сравнению с высоколегированными сплавами типа магналия. Проведенные многочисленные исследования показали возможность разработки некоторых свариваемых сплавов данной системы с хорошей коррозионной стойкостью (1915, В92ц и др.). Свариваемые алюминиевые сплавы приобретают высокие механические свойства после искусственного или длительного естественного старения (бв = 380—420 МПа). При естественном старении основной прирост механических свойств сплавов (бв = 400 МПа) и их сварных соединений (бв = 360 МПа) достигается по истечении трех месяцев. Сплавы В92ци 1915удовлетворительно свариваются при аргонно-дуговой сварке с присадкой проволоки марок св. В92 и 1557, соответственно. Коэффициент трещинообразования по крестовой пробе составляет 10—15%. Коррозионная стойкость сварных соединений сплавов 1915 и В92 в агрессивных средах пониженная. Удовлетворительная защита сварного соединения достигается http://metallicheckiy-portal.ru/articles/cvetmet/prim_aluminievix_splavov_v_tovarax/16 http://remkvartur.ru/wp-content/uploads/2012/11/01356887.jpg Контроль качества сварных соединений алюминия Качество сварных соединений определяет срок службы и надежность работы конструкций различного назначения из алюминия и его сплавов, применяемых в машиностроении, таких как емкости, резервуары, технологические трубопроводы и др. Для оценки качества сварных соединений конструкций из алюминия и его сплавов в основном применяют следующие методы контроля: внешний осмотр и измерения, гамма- или рентгенографирование, ультразвуковую дефектоскопию, испытание гидравлическим давлением или гелиевым течеискателем. Помимо этого, проводят испытания механических свойств соединений, металлографические исследования, контроль термической обработки, если она предусмотрена технологическим процессом. Контроль осуществляют работники ОТК завода-изготовителя или другой изготовляющей организации во многих случаях с участием представителя заказчика. Объем и методы контроля устанавливаются техническими условиями на изделие или специальными «Правилами контроля», распространяемыми на группу изделий или типов конструкций. Контроль качества сварных соединений алюминия и его сплавов имеет свои особенности в связи с повышенной склонностью швов к образованию пористости, а также к возникновению несплавлений; между швами и кромками и между валиками. Несплавления, как правило, не выявляются рентгено- и гаммаграфированием, поэтому следует применять метод ультразвуковой дефектоскопии. При сварке неплавящимся электродом со сквозным проплавлением и формированием корня шва на неостающейся подкладке частым дефектом, не обнаруживаемым рентгено- или гаммапросвечиванием, является несплавление в корне шва. При отсутствии доступа для подварки такие швы следует сваривать с защитой корня шва нейтральным газом. Кромки перед сваркой необходимо подвергать шабровке для удаления окисной пленки. При многослойной сварке поверхностная пористость нижележащих валиков может переплавляться при наложении последующих валиков! Поэтому при промежуточном контроле просвечиванием ее можно не учитывать. Контролю внешним осмотром обычно подвергают 100% выполненных швов. Внешние дефекты, такие, как трещины, наплывы, прожоги, незаваренные кратеры, свищи в начале Шва (зажигание дуги на основном металле), выводы кратера на орновной металл, сплошные сетки или цепочки пор, непровары, подрезы — не допускаются. Для рентгеновского контроля применяют отечественные установки РУП-120-5, РУП-200-5, РУП-400 и аппараты зарубежных фирм, например, типа BGL-140 и BGL-200 бельгийской фирмы «Baltospot», типа «Liliput-120» и «Liliput-200» венгерской фирмы «Medicor» и др. В монтажных условиях применяют гаммадефектоскопы типа ГУП, РИД с источниками кобальта-60, цезия-137, иридия-194 и др. В связи с повышенной пористостью сварных швов возникают определенные трудности в установлении норм на количество и размеры допустимых дефектов Их устанавливают в большинстве случаев, исходя из технологических возможностей существующих методов сварки на основании статистических данных. Нередко при оценке качества швов по результатам просвечивания применяют эталонные снимки. Для примера ниже приведены нормы на допустимые дефекты при рентгеновском контроле сварных швов, выполненных неплавящимся электродом на трубах со стенками толщиной 3,5 и 3,9 мм. Не допускаются и подлежат исправлению следующие дефекты, выявленные с помощью рентгеновских снимков: 1) трещины, непровары, кратеры, свищи; 2) цепочки пор и вольфрамовых включений размером более 0,5 мм; 3) скопления Мелких дефектов — пор, включений размером более 0,5 мм, в общей сумме превышающих по площади 15 мм2, распространенных на любые 100 мм длины шва; 4) одиночные поры и вольфрамовые включения размером более 0,5 мм в количестве более трех, расположенные на участке шва длиной 100 мм. Контроль рентгено- или гаммаграфированием сварных соединений толщиной 40 мм и более производят через 20—30 мм заполнения разделки. Это целесообразно для проверки устранения обнаруженных ранее дефектов. Глубину залегания недопустимых дефектов по результатам просвечивания определяют методом ультразвукового контроля, позволяющего более точно зафиксировать место положения дефекта по толщине шва. Наличие скоплений и цепочек пор на рентгеновских снимках после окончательного просвечивания определяют по результатам послойного ультразвукового контроля. Для сварных швов этих толщин, выполненных плавящимся электродом в среде защитных газов, недопустимы следующие дефекты: 1) трещины, несплавления, незаплавленные кратеры, цепочки и скопления пор, наплывы; 2) поры и включения диаметром более 3 мм, поры и включения диаметром менее 3 мм при суммарной площади их изображения на снимке, составляющей более 2% по отношению к площади шва на любые 100 мм снимка. Поры и включения, расположенные на глубине менее 5 мм, исправлению не подлежат, так как они переплавляются при наложении последующих валиков. Браком считают детали, в которых при ультразвуковом контроле обнаружены следующие дефекты: 1) с эквивалентной площадью более 4 мм2 при контроле слоя толщиной 40 мм и более 7 мм2 при контроле слоя толщиной 200 м; 2) с условной протяженностью более 10 мм при глубине залегания дефектов до 40 мм и более 15 мм при глубине 40— 150 мм. Допускаются дефекты с эквивалентной площадью менее 4 мм при суммарной площади менее 2% площади на любых 100 мм длины, не носящие протяженного характера. Контроль ультразвуком производится с применением существующего для этих целей оборудования — УЗД-ЗМ, ДУГ-11ИМ и ДУГ-13ИМ и др. Помимо рассмотренных, в зависимости от требований к конструкции и условий эксплуатации применяют и другие методы контроля: а) проверка квалификации сварщиков, операторов, работников дефектоскопии и инженерно-технического состава, принимающего участие в изготовлении конструкций и контроле сварных соединений; б) контроль качества сборки под сварку; в) контроль в процессе сварки; г) контроль качества свариваемых и сварочных материалов и материалов для дефектоскопии. Особое внимание должно уделяться контролю качества травления присадочной проволоки и подготовки кромок под сварку (зачистка, травление). В процессе сварочных и контрольных работ необходимо вести «Журнал сварочных работ», в который вносить все данные о сварке и результатах контроля сварных соединений . http://svarder.ru/kontrol_kachestva_svarnyix_soedinenij_alyuminiya.html ГОСТ 7871-75 Проволока сварочная из алюминия и алюминиевых сплавов. Технические условия (с Изменениями N 1, 2)http://docs.cntd.ru/document/1200004669

-

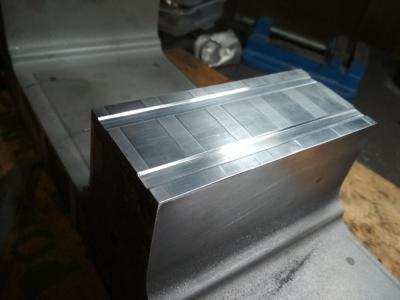

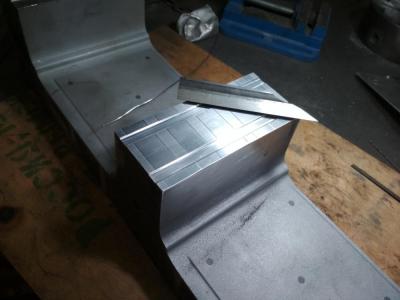

Пресс-формы из алюминиевых сплавов. В данном случае -индийское производство. Исходя из класса чистоты поверхности (11-12),то это дюралюминий -газонасыщенность сплава неизвестна. .Забоины по краям. Выборка и наплавка проволокой 1,2мм АМг5.Основная опасность заключается в том, что возможен выброс части ванны при повторной наплавке, то есть, если первоначальная наплавка не выбрана до основного металла и в ней остались цепочка близко лежащих к друг другу пор,то,в результате резкого повышения температуры при зажигании дуги на больших токах(выше 110а) водород мгновенно расширяется в объеме, следует замыкание дугового промежутка, и..мелкие капли металла разлетаются в разные стороны намертво привариваясь к поверхности. Иным словами-одним нажатием кнопки можно загубить деталь стоимостью порядка 100000-150000тыс.Порообразование довольно сильное. Иной раз приходиться наплавлять и вырезать наплавленной металл несколько раз. Оптимально будет сбалансировать температуру подогрева и силу тока. Скорее всего, это либо АД31-35 или около того..могу ошибаться. Проблематика та же, но работа проще. Итальянские пресс-формы.Ст.30Х13.С этими проще.

- 26 ответов

-

- 10

-