-

Постов

803 -

Зарегистрирован

-

Посещение

-

Победитель дней

2

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент Ferio

-

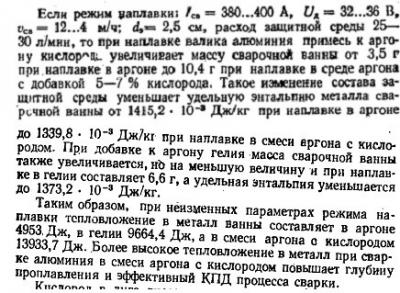

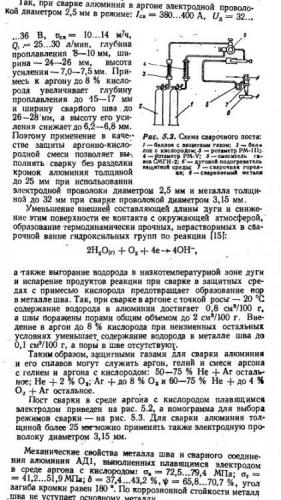

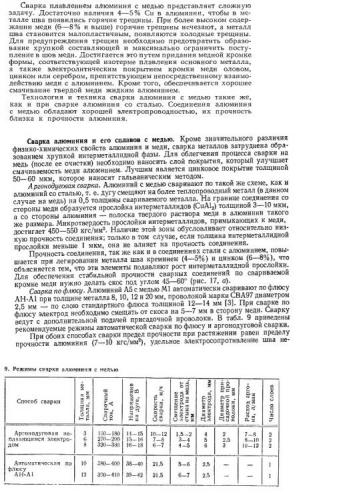

Точнее будет сказать не «поиск новых технологий ... был», а технология использования аргоно-кислородной смеси для сварки сплавов алюминия существует. Другое дело. что она не получила распространения и кто-то о ней не знает. Как говорится, если кто-то чего-то не знает, это не значит, что этого нет. И поэтому, наверное, не стоит поспешно уличать «авторитетные источники» в «опечатках или даже ошибках», и тем более делать однозначные заявления о том, что «Газовые смеси,применяемые для сварки алюминия - это аргон в сочетании с гелием в разных пропорциях» Для отработки своего +1 приведу известные мне «опечатки» с 3х страниц:

-

За извращенцев конечно заступаться не буду, но за специалистов которые занимались поиском новых направлений в сварке замолвлю слово. Причины попыток использования О2 в смеси с Ar понятны: дешевизна его получения в сравнении с He и СО2; возможность повышения КПД процесса, глубины проплавления, качества поверхности и т.п.; экологическая составляющая (О2 все же "полезней" для человека нежели He и СО2). Но на все плюсы, как всегда, появилисьи свои минусы (необходимость тщательной подготовки основного металла и проволоки, точное дозирование газов, отработка технологии, наличие навыков у сварщика и т.п). В итоге никто заморачиваться с этим не хочет. На практике применение О2 прижилось в основном на сварке сталей. Действительно в тех. литературе об этом мало писали, кроме Акулова (2й том Николаева) я видел ещё у Патона и поподробней в Сварочном пособии Псарас Г.Г. По поводу опасений коллег о вводе О2 в сварочную ванну напомню, что алюминий бывало варили и газовой сваркой, где баллон с кислородом был необходимым атрибутом. Данный пост прошу не рассматривать как рекомендацию, а скорее для общей информации.

-

В приведённом вами ОТТ-23.060.30-КТН-108-15 я бы сначала прочитал введение и нормативные ссылки. Основная это СП 86.13330.2014, читаем в нем разделы 9, 14-9.20, там достаточно полно всё прописано и есть ссылка на известные специалистам-сварщикам ГОСТы 6696 и 8695 и, на мой взгляд. всё становится понятным. Удачи.

- 4 ответа

-

- 4

-

-

@Slav_Shi, Вспоминаем химию: Аэрозоли это Аэро - Золи, т.е. Золи "разведённые" в воздухе. Так что пыль в воздухе это тоже аэрозоль и не важно сварочная она или нет. Сварочные аэрозоли содержат твёрдую и газообразную составляющую. Пыль входит в твёрдую. Вообще то, это можно увидеть и в Методике которую вы приводили. Итак: - Неправильно - Никакого отличия от пыли нет. Твёрдая составляющая аэрозоли подобна пыли.Письмо то авторам Методики писали?

-

@ЛехаКолыма, Добрый день. я имел ввиду экономическую целесообразность. Конечно на"чистый" абразив Г13 без наклёпа работает похуже... в 2раза , но уж не совсем всё плохо. сли бы речь шла просто о восстановлении размеров, то да, можно заморочиться. Но устанавливать Г13 , а потом ещё наплавлять "сталинит" - на мой взгляд "жирновато" будет.

-

Мы для стал 110Г13 использовали Св-08Х21Н9Г7Т

-

@Aleksiej, Современная наука утверждает что физической свариваемостью обладают любые металлы и сплавы, а вот с технологической свариваемостью сложнее.

-

Дело в том что здесь стоит задача наплавки, а не сварки и поэтому принцип подбора по основному металлу не совсем правильный, тем более с учётом того что мех свойства основного металла видимо изначально не устраивают (раз требуется карбонитрация). Насколько я понял, здесь задача не просто восстановить геометрию, а получить пупырушек с необходимой твёрдость. (опять же какой?) При всех озвученных вводных проблему вижу в малом объёме наплавки, необходимости удаления слоя карбонитрации, трудности с применением среднеуглеродистых СМ, ну и неизвестности о возможности Т/О и последующей мех. обработки. Если делать не на "отвали", то я бы предложил наплавку аустенитными материалами, помнится понравилось использование СМ Sabaros (с последующим самонаклёпом).

-

@Dmitry007, Контактная сварка. Сварочные клещи КТП от подвесной сварочной машины МТП-806. Арматуру такими варили.

-

Вот и ответ. на все вопросы. Какая т/о резаком - профанация. Выходит см пост #1139

-

@ЛехаКолыма, А вот ещё одна интересная история: Решили усилить конструкцию и частично заварить технологические отверстия. После сварки отправили на Т/О, возле некоторых "швов" лопнуло Из предварительной технологии: "1.3. Электроды марки УОНИ 13/55, диаметр 3 мм – для разделок глубиной более 20 мм, диаметр 4 мм – для меньшей глубины.1.7. Контроль полноты удаления трещин – визуальный. 1.8. Разрыв во времени между удалением трещины и заваркой полученной разделки должен быть минимальным. 1.9. Протяженные разделки разбить на участки длиной 150÷200 мм. Сварку выполнять через участок валиками на проход с чередования направления сварки. Оптимальное расположение разделок – нижнее. Перекрытие валиков по ширине должно составлять ~ 1/3. 1.10. Сварку глубоких разделок на фланцах выполнять в следующей последовательности: - облицовка кромок в один слой; заполнение разделки способом поперечной горки. 1.11. Производить проковку швов. 1.12. Наплавленному металлу абразивной обработкой придать товарный вид. 1.13. Все работы по удалению трещин производить под авторским надзором. 1.14. В процессе восстановительных работ возможны различные уточнения технологических решений. 1.15. Термообработке составные части ... подвергаться не будут.

-

Добрый день, Алексей. На мой взгляд задача простая. Залечить тещину (не забывайте проковывать послойно). Выдуть шов (поглубже) и снова приварить плиту. Можно с подогревом, можно и без. На счёт т/о - а у вас есть возможность поместить объект в печь? При ремонте корпусных изделий не часто можно сделать т/о, а иногда и подогрев. Здесь в основном играешь с СМ и тех.решениями. Про скругление- не стоит овчинка выделки. Срезать угол - мысль, но дадут ли? Короче подогрев конечно не помешает, но не обязателен. После сварки укутать. Для интереса приложу инфу из своей практики. Из отчёта: Требовалось заварить возникшие трещины (длина каждой трещины 400мм, глубина - 100мм) без демонтажа и термообработки. Материал траверсы - сталь 35Л.... Разделка трещин с помощью газового резака фирмы «MESSER». Разделка одной трещины занимала по времени от 3 до 4 часов в зависимости от ее местоположения.Зачистка поверхности от шлака пневмозубилом. Облицовка зачищенных поверхностей в один слой толщиной 4…5мм по периметру трещин электродами марки ТМУ-21У, диаметром 4мм. с зачисткой от шлака и проковкой пневмозубилом. Облицовка одной разделки с проковкой занимала около 6-и часов...Сварочный материал – Св08Г2С, Ø1,4мм. Защитный газ – СО2 (Q= 10…12л/мин). Режим сварки импульсный на полуавтомате «Phoenix-421»: Iсв=190…220А; Uд=25…27В; Vпп=4,5 - 5,5м/мин.

-

@злой папа, Суть проста,машина не заводится, ни от стартера ни с толкача.хотедось бы услышать что-то дельное.

- 3 ответа

-

- 5

-

-

Честно говоря как то неудобно обсуждать идеи творческой мысли, это проще всего. Но вы сами попросили высказаться.@weldstar, Извините, но я полностью поддерживаю @brat_h,. Вы разработали блок под определённый фильтр и спрашиваете: ребята, а что можно туда засунуть подешевле? Пришёл совет- от пылесоса. Кто то может посоветует фильтр салона автомобиля, фильтровальную бумагу от топлива, примастырить кусок старого паласа... но чудес на свете не бывает, всё это будет менее эффективно. Логичней, на мой взгляд, проектировать блок под конкретный фильтр, патрон, респиратор т.е. реальный СИЗОД, но за какие-то меньшие деньги. Это конечно если задача получить на выходе не "прикольный" продукт "очумелые ручки с вентилятором", а достаточную защиту органов дыхания. Был у меня некий опыт в этом направлении. Руководство посчитало, что слишком много предприятие тратит на СИЗы и поставило задачу снизить расходы. (предприятие металлургическое) В первую очередь обратили внимание на респираторы и перчатки т.к народ и правда относится к ним нерачительно. Но численно (по закону) количество респираторов не снизишь - попробовали качественно., т.е. вместо 3М стали пробовать, российские, китайские, немецкие... Народ начал жаловаться, бузить, писать в инстанции и т.д. Пришлось звать специалистов, проводить опытную эксплуатацию, считать коэф.защиты... кончилось ничем. Короче - в очередной раз подтвердилось, что не из всякого материала можно сделать конфетку.

-

Интересно, конечно, но всё таки главная засада, на мой взгляд, - расходники, т.е. фильтрующий элемент, его цена/качество.

-

@Luza, Добрый день. Если вы хотите законно «отмазаться» на основании отсутствия аттестаций, то сначала узнайте ваша котельная ОПО или нет. Об этом знает ваш специалист по ПБ (может ваша ТБшница в одном лице). По идее, возможно, действительно это ОПО (тем более если вы знаете что такое-РТМ-1С). Самому можно определить по документу – ФНП "Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением" п.2 и п.3. http://docs.cntd.ru/document/499086260 Это главный документ в вашем вопросе (из него можно найти и другие) (оборудование работающее под избыточным давлением более 0,07 мегапаскаля (МПа):а) пара, газа (в газообразном, сжиженном состоянии);б) воды при температуре более 115 градусов Цельсия (°С)…). Дальше, если котельная попадает под ОПО, то абсолютно не важно, сколько и кого она отапливает и в чьей она собственности (хоть у вас на огороде) т.к., возможно, она представляет общественную опасность. Кроме того, имейте ввиду, что если котельная - ОПО, то и ремонт здания, а именно - м/к здания, тоже попадает сюда (на случай если вас будут заставлять). В ФНП вам для «отмазки» п.п. 106; 107, 114; 131 и т.д. Вот для начала начните с этого. Но если это не ОПО, то надо будет действовать по другому. Пишите. P.S. Вообще, это вопросы ПБ и РТН (а не НАКС). Про уголовную ответственность вообще заморачиваться не стоит, во всяком случае, до сварщика если в этих делах доходит, то в последнюю очередь, например кто-то умышленно не сварил стык, а замазал его пластилином (и такое видел). Также сомневаюсь что в вашей ДИ есть слова про уголовную ответственность, скорее речь о законодательстве РФ .

-

Наверное у Сефериана . Между прочим 284°С как раз входит в диапазон до 400°С , так что формально всё соответствует. Но лучше спросить у @Точмаш 23, А если серьёзно, то использование формулы Сефериана на практике не очень распространено, ещё меньше специалистов используют её правильно.

-

К химии вопросов нет

-

@Глобул,А разве трещина не по основному металлу? Вы уже и дефект вскрыли и молчите. Зачем инфу по капле даете? По поводу проволоки, мы же смотрим по основному металлу который вы заявили, предполагая что он выбран расчетно.

-

Несплавления не вижу

-

@Глобул, Неблагодарное дело гадать. Подогрева не было, т.к. корневой пошёл без подогрева. Скорее без разделки. С неполным проплавлением? Могло сразу сколоться. А накладывал: внутренний затем внешний или переворачивал? Это походу главный вопрос (при общем стечении фактов). Перегрева быть не должно. Проволока не подходит по прочностным харрактеристикам, но это уже вопросы эксплуатации.

-

На мой взгляд, типичная холодная трещина. Сталь близка к 10Г2 скорее горячекатанная, толщина вроде ближе 30мм, угловой - т.е желателен был подогрев. Возможно варили с большой погонной энергией. Варили от края, сразу сделали натёк - в результате при стечении всех обстоятельств видим полученное фото. Про подготовку фантазировать не буду. Да, проволока выбрана неудачно, но вряд ли здесь в этом проблема.

-

Бинго! Ну что сказать - зачёт. Только вот в чём дело: вы приводите пример расчёта предварительного подогрева подготовленного к сварке соединения, т.е. операции выполняемой перед сваркой, а я в посте #17 (если внимательно прочитать) обращал внимание коллег на необходимость поддержания требуемой температуры для уже выполненного сварного соединения, т.е. после сварки (возможно до Т/О). А это немножко разные операции. Кстати упомянутый вами Д. Сефериан предлагал поддерживать температуру Мн для сваренного металла в течение часа. За ссылку спасибо, но у меня инструкций и своих хватает, вот РТМ-1с на столе лежит, да и не люблю я брать инфу из чужих выложенных документов или методичек учебных заведений. Да, для эксперимента, если не трудно, подобно рассчитайте температуру подогрева для приведённой вами в #14 стали 15Х5МФ.

-

Кстати по поводу металлургии, позволю себе тоже высказаться. Вот @AlexFaba, не стал уточнять какие стали он имеет ввиду, а между тем, например 34ХМ (30ХМ) имеют точку мартенситного превращения где-то (360-380)С, соответственно "Выдержка при температуре 150..200 град. по Ц" - вряд ли уже спасёт ситуацию. "Ну металловедение же". Или например, помнится в инструкциях по сварке труб из теплоустойчивых сталей при больших толщинах запрещается допускать охлаждение ниже 300гр.С . т.е. речь не о подогреве (это само сабой и с другой целью) а о снижении скорости остывания СС до Т/О.