-

Постов

834 -

Зарегистрирован

-

Посещение

-

Победитель дней

7

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент sherwood

-

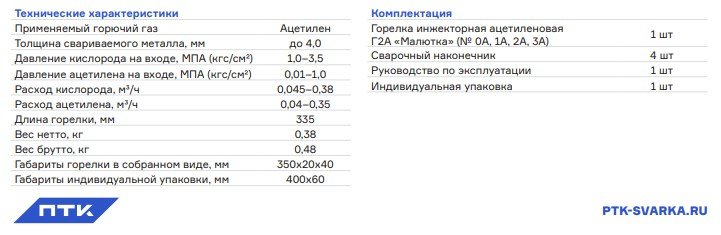

Хотя вот нашел данные для горелки - И если верить данным что в 10л баллоне кислорода 1.5м3 а в ацетиленовом 1.2, то на максимальном мундштуке 3А должно примерно хватить на 5ч не прерывной работы. Если это так то для меня этого вполне хватит. Имеется ввиду вместо ацетилена пропан или просто пропановая горелка? Просто пропановой горелкой долго, а если брать большую чем крыши греют то пламя большое.

-

Взаимоисключающие вещи. Свариваете такой проволокой, потом убрать брызки и швы, а потом фрезой это трудно затратно. Качество подразумевает время для его исполнения и ни как иначе. На мой взгляд сваривать в смеси будет то что нужно. Хотите больше качества, переходите на фрезу после сварки ну или на тиг. В данный момент тенденция уже идет такие вещи в массовом производстве лазером сваривают. Быстро, швы не надо зачищать, что значительно экономит время.

-

Добрый, собираю себе газовый пост на ацетилене для погреть деталь может что то попробую спаять. Первый вопрос по расходу кислорода, пишут что он примерно в два раза расходуется быстрее чем ацетилен. Планирую баллоны по 10л. Можно как то примерно прикинуть на сколько будет хватать кислорода и ацетилена. Может сколько головок от ДВС можно нагреть этими баллонами, ну или сколько сот радиатора можно сварить. Понятно что большие баллоны лучше но мастерская маленькая и просто уже не куда их ставить. Сваривать не планирую и паять думаю не буду (ну может что то и попробую), пока тиг со всем справляется. Только погреть. И второй вопрос по клапанам, на кислород вроде нужен, а вот про ацетилен пишут что такой клапан подразумевает повышения давления что бы он открылся а это не правильно. Видел что есть какие то водяные но стоят как чугунный мост. И еще вопрос, не могу найти таблицу для давления газа для горелки "малютка", может кто подкинет.

-

Возможно просто аппарату не понравился. Мне вот прям как в книжках пишут. Ровненький шарик, блестит как котовые ну эти как их, сейчас уж по цене с фаберже поравнялись. По мне любая универсальная вещь как правило путем не работает не там не сям. Правда она такая, горькая. Сладкая только ложь.

- 3 328 ответов

-

- технологии

- TIG

-

(и ещё 1 )

C тегом:

-

Имеет значение какой электрод (марка)? И я лично придерживаюсь букварной науки и диаметр электрода беру тот который предназначен для данного тока, до 120А на DC использую 1.6 электрод а не 2.4 заточенный в иглу, он хоть и заточен в иглу но мое мнение прогреваться хуже чем 1.6 например на токе 70А. Какой то надо прогревать а на какой то можно и 200А с нуля подать? И как расход газа поможет и предварительная продувка если аппарат не может зажечь дугу на малом токе? Да, пред-продувка это важная вещь, у меня она от 0.9 до 1.0. И по видео блогеров вижу когда они утверждают что 0.2 этого достаточно но при запуске у них электрод синеет а потом прокаливается. Но мы же не об этом? АД31 прекрасно сваривается. Вопрос только в одном, ТС не имея опыта пытается начать с 1мм материала, еще бы на латуни Л50 попробовал. Купите на озоне кусок алюминия 300х300х3, начертите на них полоски и накладывайте валики (не надо длинные 5см достаточно), показывайте сюда, потом валик с перекрытием предыдущего валика и фото показывайте. Закончилась пластина, берете ушм с диском зубья с наплавками и зачищаете до ровной поверхности и повторяете операцию. Не надо тренироваться без дуги, пробовать подавать присадку без реальной сварки, в процессе сварки это все улетит. Начинайте делать швы без присадки не надо стараться сделать ровный шов Ваша задача научится держать зазор, научитесь ровно держать зазор (это Вы поймете когда поймаете себя на том что уже перестали смотреть на электрод, а смотрите на ванну) берите присадку. Я бы порекомендовал педаль, она очень помогает при освоении и дальше при работе. Разогрели ванну, добавили присадку, расплавилась, убавили ток, передвинули горелку, добавили ток и повторили, это помогает когда скорости не хватает, а у Вас ее нет, Вы тупо не успеваете. По мере возрастания навыка у Вас будет сокращаться время на остановки. В этом нет ни чего такого, просто моторика и мышечная память, просто не у Всех сильная сила воли сидеть хотя бы по часу каждый день и делать эти упражнения. Самураи каждый день оттачивали свое мастерство, потому как навык со временем уходи, да у того кто уже освоил сварку она быстро восстанавливается, но не у новичка который еще не освоил и делает перерыва по несколько дней-недель. Вот и ищут где бы позаниматься у какого нибудь мастера. Про деньги за газ или расходку не надо напоминать, если их на это нет тогда возможно Вы не тем хотите заниматься, вход в ТИГ сварку дорог.

- 3 328 ответов

-

- 4

-

-

-

- технологии

- TIG

-

(и ещё 1 )

C тегом:

-

Если аппарат не справляется зажигать дугу на малом токе, то увеличивайте стартовый ток, но это разрушает электрод. Электрод нужно прогреть до выхода на рабочий ток. Но скорее всего Вам не придется выбирать - добавляете ток. Присадки больше накидывайте и уберите баланс больше в минус, слишком много зачистки идет, электрод и так у Вас страдает от поджига и еще такой баланс.

- 3 328 ответов

-

- 2

-

-

-

- технологии

- TIG

-

(и ещё 1 )

C тегом:

-

Какой каламбур? В книге написаны расстояния в мм. Или не понятно что такое зазор в 1мм а лучше еще меньше? Не можете на глаз определить возьмите лист 1мм и по нему поводите горелкой, уберите и так попробуйте потом себя проконтролируйте. Мы сейчас разговариваем о тренировки механики рук, без нее нет смысла лезть дальше. Механика добивается каждодневными тренировками что бы появилась мышечная память и ни как иначе. Думаю если бы поехали то поняли что зря. Так речь идет о том что бы заплатить кому то за обучение, а это куда больше денег чем купить куски металла и на них тренироваться. И повторюсь после кратковременного обучения все равно потребуется еще практика и будет нужен металл на чем тренироваться.

- 3 328 ответов

-

- 1

-

-

- технологии

- TIG

-

(и ещё 1 )

C тегом:

-

Доступно. Все уже давным давно расписано что и как. Держите короткую дугу, двигайте правую руку и подавайте присадку. Что тут не понятно? Если Вы (образно) макнули электрод в ванну что тут не понятно, Вам нужны какие то подсказки что бы это го не делать? Если Вы вначале своего обучения видите что у Вас длинная дуга Вам нужна какая то подсказка что бы ее уменьшить? Это "тупо" достигается многими метрами шва, свариваете и смотрите то на электрод его зазор, то на ванну что бы не провалится, то думаете как подать присадку. Вот сначала это будет трудно, пока смотрите на ванну зазор убежал или ткнули в ванну. Просто люди по природе своей ленивы и не каждый может каждый день метрами швов делать тренировки. Вот кто это сделал тому дальше нужны не большие подсказки и все. Нет ни какого смысла новичку объяснять что у него перегрелся шов, что у него большая термическая зона, он этого не увидит и не исправит, у него и так очень много точек куда ему надо смотреть, он просто тупо не успевает и пытается это сделать на автомате, сказали что топчется на месте он и пытается все делать быстрее не понимаю почему. Если у человека просто нет оборудования этим заниматься, то да надо ехать к кому то, но тут стоимость будет очень большая так как ездить придется не одну неделю. А так считаю заставь себя каждый день поварить заготовки и все станет понятно.

- 3 328 ответов

-

- технологии

- TIG

-

(и ещё 1 )

C тегом:

-

Думаю потратите деньги на ветер. Все есть в инете у забугорных мастеров (только наших не смотрите). Что бы набить руку нужно время, а это Вы можете делать и дома и ни кому не платить. Понимание процесса этому как говорится нельзя обучить это надо понять. Для начала Вам нужно дома на заготовках поставить руку и это не просто десяток деталей сварить, рука встанет тогда когда Вы прекратите контролировать зазор, контролировать подачу присадки, контролировать движение руки с корелкой. Когда Вы эти операции отдадите мозгу, как например ходьба, Вы же не думаете над каждым своим шагом, если Вы это будете делать, то Вам и дня не хватит дойти до магазина, продумывая как Вам поднять ногу, какие мышцы задействовать и т. д. Когда Ваш взгляд упрется только в ванну, Вы это поймете, вот тогда можно сказать у Вас встала рука, а для этого нужно время и нет ни каких хитростей что бы это сделать за пару тренировок. По этому на учебе у кого нибудь Вы будете сваривать образцы и у Вас не будет получаться не потому что Вас плохо учат, а именно из-за того что Вы пытаетесь держать под контролем много операций за раз, а это не возможно. Вот когда Вы будете смотреть только на ванну, вот тогда Вы станете понимать что с ней не так и подсказки можно найти в инете, Вам они будет понятны.

- 3 328 ответов

-

- технологии

- TIG

-

(и ещё 1 )

C тегом:

-

Нет, еще до конца не понимаете. Вот когда поработаете то будет полное понимание. У нее только один не достаток это то что ее не везде можно применить из-за положения детали, места. В данный момент ищу решение как у ютуб канала 6061. Кнопка-педаль, вот если это заработает то вообще будет хорошо. Один из плюсов педали это то что горелку можно взять ближе к головки и тем самым обеспечить устойчивый малый зазор между электродом и деталью, а это очень важно, особенно если она тонкая. Конечно физиология у каждого человека разная и кто то может взять горелку как лопату и держать зазор меньше миллиметра без трясучки, но как говорится снайпером не каждый может стать и натренироваться этому нельзя, у таких людей какой то особенное сердцебиение, дыхание. Вот это сварено (5мм к 1.5мм) кнопкой и даже не удобной не качелькой, положение руки очень не удобно, опора одним пальцем, шов по краям немного не ровный из-за этого. Если бы использовал педаль, то шов был бы как по линейки. Так что с кнопки тоже можно сваривать но если есть возможно использовать педаль ее надо использовать, очень упрощает процесс сварки особенно на тонком металле и на дерьмовых сплавах.

- 3 328 ответов

-

- технологии

- TIG

-

(и ещё 1 )

C тегом:

-

Так выглядит диск после нескольких месяцев использования - Это заточка на гриндере, руками без дрели - Это заточка в машинке. При 15 градусах имеется шероховатость, а вот при 60 уже их нет - А это 15 градусов на гриндере, а 45 на станке - И я при работе переодически подчищаю электрод до блеска. Даже если на нем появились не большие окислы но дуга вроде исправно горит, 10 сек и он опять блестит и дуга явно лучше горит.

-

Походу диски на какой то слабой обвязке. Цена вопроса рулит. Вот обзор с завода, а не какого то блогера для продажи - Если не забуду сегодня в мастерской сниму поверхность своего диска. Количество заточек не считал, но думаю не ошибусь если скажу что на порядок больше чем у тебя.

-

Если судить по ролику от сварщика с завода с Финляндии, что за год работы еще диск не меняли, то думаю ты вряд ли его сточишь. На заводе не один сварщик и работают они весь день. У меня она несколько месяцев, на диске еще не заметно что есть какие то дефекты, а затачивать на нем можно по трем дорожкам. Да и вообще, столько много букв ты написал, у меня с Китая лежат диски на ушм, я их то еще не сточил. Если использовать для грубой один, а для полировки другой. Думаю их с лихвой хватит. Вот мягкие, те тоже есть и ямы там сразу и если бы на них дальше точить то уже наверное поменял бы ни один раз. Твоя приспособа с диском его что не хватает, уже несколько дисков поменял?

-

Ну это да, все относительно. Так то тоже делал всякие приспособы и диски разные покупал, но это все не удобно и долго. Грубо говоря я если не считать время замены ленты (хотя оно тоже не долгое) могу быстрее заточить электрод на гриндере чем на машинке. Но это надо встать из-за стола, поменять ленту если она не та стоит, одеть маску на дыхание. А эта машинка лежит на столе и очень быстро ей поправить электрод. А если я еду на выезд, то раньше я точил много электродов и еще на всякий случай брал приспособы и диски, то тут машинка просто не заменима.

-

На алмазных дисках, чем меньше обороты тем чище поверхность, чем больше обороты тем больше рисок.

-

Имеется такая машинка для заточки с таким диском. При малом угле заточки риски есть, но это не мешает, так как делая второй угол под 30 градусов и вот на нем все хорошо. Думаю поверхность была бы более гладкой если бы были еще меньше обороты, но даже на самых малых оборотах риски есть. На дуге не замечаю что риски мешают, второй угол это исправляет. Если точу на гриндере с керамической лентой 80 грит, а потом второй угол 120 грит, то там заточка как зеркало. Могу сфоткать если нужно. Думаю ленты переживут сварщика, в отличии от Карбида. От чашек карбида отказался, ввиду их быстрого износа, не рационально, баловство все это. Если есть гриндер, керамическую ленту 80 для обдира и 120 для шлифовки и руки из нужного места решает вопрос на все 100.

-

То есть делается-проектируется сапун, производится сварка, после сапун глушится. Тогда с поплавком надо (если не получается заварить) сделать сапун, а потом вместо него закрутить болт.

- 3 328 ответов

-

- технологии

- TIG

-

(и ещё 1 )

C тегом:

-

А если есть? Тогда как они это проектируют, какая тех карта в этом случае?

- 3 328 ответов

-

- технологии

- TIG

-

(и ещё 1 )

C тегом:

-

У меня лично алюминий одинаковый это профильная труба. По началу при заварки на глухо именно это и происходило. После стал делать отверстия так как не требовалось глухая полость как в случае с поплавком. Потом и без отверстия начал заваривать без пузырей. Доходя до края заварки остужаю деталь и потом очень быстро ее завариваю. Так как в моем случае детали одинаковые то о выгорании каких то элементов грязи говорить не приходится, детали снаружи и внутри почищены. Думаю при нагреве детали, а как Валера заметил большая теплопередача то воздух внутри детали очень быстро нагревается и понятно что ему надо куда то выходить.

- 3 328 ответов

-

- технологии

- TIG

-

(и ещё 1 )

C тегом:

-

Ну да, есть такое, чем быстрее заваришь холодную деталь тем меньше шансов что произойдет выброс воздуха. Как бы у себя не замечаю что есть такая проблема заварить скрытую полость. По быстрее надо это делать.

- 3 328 ответов

-

- технологии

- TIG

-

(и ещё 1 )

C тегом:

-

Подскажи, в сварочниках такое не практикуют как в авто. Например в бмв и мерсах если выпускается модель кузова и есть много комплектация то дешевле делать на одном конвейере кузов который имеет крепление под все навесное которое может использоваться на этом кузове, чем делать несколько конвейеров которые будут делать почти одинаковые кузова только у одного например будут отверстия под противотуманки у другого нет. Так же и с проводкой, зачем делать кучу стендов по ее изготовлению под разную комплектацию, если можно сделать одну и ставить ее на все комплектации. Так же и тут разве не дешевле на одном конвейере выпускать одинаковые платы с как ты говоришь 16 битным контроллером а программно урезать функционал, чем делать два конвейера с разными платами. По цене эти чипы для завода думаю разница копеечная. И в таком случае можно потом продовать доп функции, как например у Миллера, можно купить аппарат с обычным АС, а потом докупить расширение и получить расширенный АС, формы волны, частота и т.д.

-

Как то быстро все. Только на той неделе задал мне вопрос, а я так и не успел ему ответить. За повседневной суетой-работой все пролетает со скоростью света.

-

Конечно будет, только в емкости не будет кислорода, а это самое главное. При 5л, шланг не на дне канистры а у горловины (это важно что бы газ падал вниз), трещина самая высокая точка и она единственная точка выход газа (до сварки), перед процессом даже около канистры резко пахло бензином а из трещины как из горловины, после 5 минут у трещины перестало пахнуть (нос не заменишь формулой). Кто то сказал, что теория и практика это две сестрички и они редко идут параллельно. Это называется стехиометрической пропорцией и если не изменяет память для ДВС это 14.2 или 7 к одному. И если лектор из МАДИ не врал.

-

То есть в 20л канистру наливаем воды с протоком 5л в минуту и для того что бы ее наполнить нам нужно 8 минут? Интересно послушать обоснование.

-

Цифры не врут, 20л, 5 * 4 = 20. 1-ну минуты накинул на всякий случай, так как клиент раздул канистру. Я конечно с математикой на Вы но тут вроде справился.