-

Постов

834 -

Зарегистрирован

-

Посещение

-

Победитель дней

7

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент sherwood

-

Нет это внутри. В принципе да. Но думаю тут уж выбирать не приходится. Поставить на сломанное место и как будет так и будет. Как? Ответная часть в крышке, поставив втулку, одев крышку мы теряем доступ к втулке что бы ее как то крепить и центровать. Обойма вставленная от подшипника, ответная часть на крышке.

-

Не забуду, куплю такой лист и покажу.

-

Нет фото именно их. Вот эти справа режут человеческий волос. Да и ручные по металлу тоже так же режут, но они заминают. Не обращал внимание какой там замин, просто режу, последний раз 0.8 и свариваю.

-

Ну если плохие и плохо заточены, то наверное, но у меня таких нет.

-

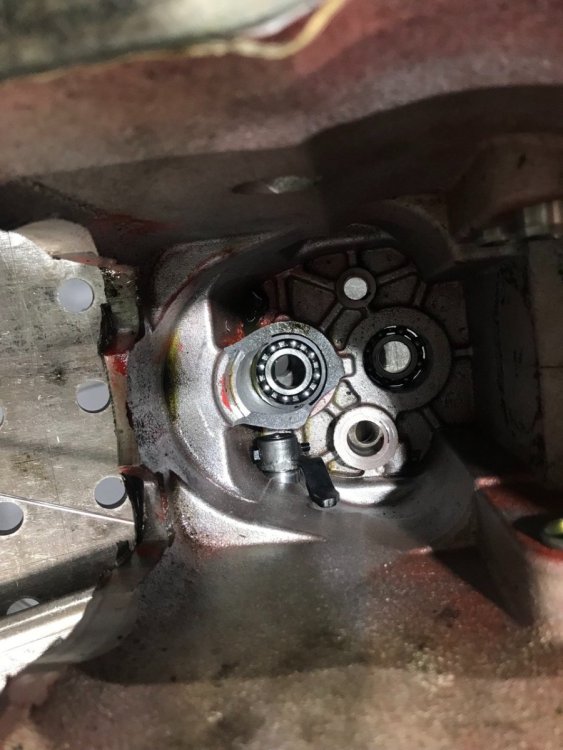

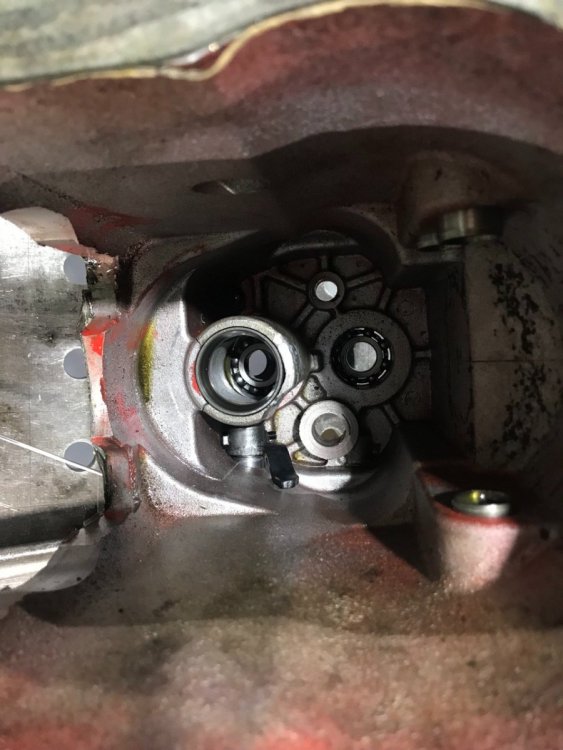

Мы не знаем что это такое, если бы мы знал что это такое, но мы не знаем что это такое. Это редуктор мотоблока. Цинка наверное там процентов 50, кипит. На обычных настройках на каких справляюсь с сплавами в которых цинк не получилось сварить. Пришлось ставить 30 герц, баланс полу-волн больше в +, волна трапеция. Да электроде очень быстро образовывался шарик толще самого 2.4 электрода, НО, зато ни каких намеков на кипение и тем более пызырей. Ну ладно, вопрос не в этом, понятно что гарантии ни какой, что посоветуете как этот кусок туда приварить? Нормальный вариант видится разрезать корпус. Клиент согласен на прихватки без гарантии и потом поставит туда хомут. Это из ремонта мото-техники, понятно им бы как то сделать и отдать, а потом если отлетит то это уже будет потом. Редуктора такого не достать.

-

Ножницами такое режу. Стационарными.

-

Конечно, такой процент цинка в ней. Вот Л96 очень хорошо варится даже тонкая. Ну по крайней мере мне как то по легче ее варить. Л65 от 3мм легче, заметно легче идет.

-

Думаю не от отсутствия тока. Дыма много, сварочный процес кошмарный. Варил не давно (тигом) язычок у армейской пряжки со звездой (латунь похоже Л65) дыма тьма. Тонковато конечно для латуни язычок толщиной 1мм, но тем не менее получилось ровненько и красиво, на обратную сторону думал продавлю и придется полировать но нет, не большие красные разводы были, пастой потер и все.

-

Как это при чем? Материал легче, крепче, обрабатывается лучше. Чем не условие делать из этого материала все колокола сцепления? Ну так если все это делают из магния, то почему суппорт не может оказаться из магния.

-

-

По этой логике и у остальных более скоростных и более дорогих авто это тоже должно быть сделано из такого же сплава. Но что то мне попадаются только "люминий", кроме этого Кайена.

-

На черном тоже надо тренироваться, но на алюминии совсем все по другому. Берите этот профиль, зачищайте и еще пробуйте.

- 3 328 ответов

-

- 1

-

-

- технологии

- TIG

-

(и ещё 1 )

C тегом:

-

Ну а опыт он так и приходит, через тренировки.

- 3 328 ответов

-

- 2

-

-

-

- технологии

- TIG

-

(и ещё 1 )

C тегом:

-

Похожа на Бинзель, но надо смотреть что с хвостовиком. Изолятор наверное должен просто откручиваться.

-

Черный изолятор не снимается?

-

Может быть, может. Конечно сужу из своего опыта. Я на этой двойке поставлю максимальный ток 120А, вдавлю педаль в пол и через пол секунды у меня будет ванна на обоих деталях, сунул туда присадку и отпустил педаль на половину, ну и дальше пошел процесс. Ну или с кнопки, так же 120А, потом только на спаде, что бы к аппарату не бегать. Но вот по частоте мне видится, меньше частота легче сделать ванну на двух деталях. Только электод успевай убирать когда ванна образуется. Но это точно, чем дольше греешь та таком соединении металл тем хуже.

- 3 328 ответов

-

- 1

-

-

- технологии

- TIG

-

(и ещё 1 )

C тегом:

-

Она и будет бегать, даже на DC, ток идет по наименьшему сопротивлению. Просто на AC это больше выражено. Частоту поставьте например 50Гц, чем выше частота тем меньше ванна, тем меньше нужна присадка, а на тавре нужно больше тока и больше присадки по сравнению с другими соединениями. Конечно кто умеет может и 0.8 на Вашем соединении подать, но это выходит за рамки этого разговора. Педаль конечно решает много задач. Тут главное поставить первую прихватку и что бы ее поставить нужно еще больше тока чем при тавре. Если будете "сидеть" на месте то у Вас одна деталь уже потечет а вторая еще нет. Делайте ток больше, важно минимальная короткая дуга, и это надо делать быстро так как ток большой. Поставили прихватку, убавляем ток и дальше будет легче, так как дуга уже будет гореть на прихватке.

- 3 328 ответов

-

- 1

-

-

- технологии

- TIG

-

(и ещё 1 )

C тегом:

-

Вот и я про то, нахера на косилке это делать. Магний легче но и на такой малюсенькой детали это как капля в море, мы же не за вес космического модуля боремся, но значительно дороже алюминия. Нахера колокол сцепления на порше делать из магния а весь корпус из алюминия. "А в жизни все может быть, даже то чего быть не может".

-

Ну как какой у которого первые буковки в маркировки сплава имеют - Mg. Вот корпус так сказать блока коленвала от ручной косилки (отверстия под болтики на 6мм) и не подумаешь а магний и пришлось присадкой сваривать AZ61, все остальное просто прилипало и отваливалось. А был карбюратор от косилки на колесах, так вроде в инете пишут что такие вещи из ЦАМа льют, но так сказать чистейшей "воды" алюминий. Отверстие было с спичку, только зажег дугу и капнул, прям скучно стало, подумалось мож для приличия шов красивый наложить.

-

Частенько бывал у Вас в 90-ые, мне нравилось. Сейчас наверное все расстроилось. А хобби и для себя это не окупаемое занятие и требует вложений. У меня тоже хобби, но изготавливая какие то изделия я их делаю максимально качественно и находятся люди которым это тоже надо. В данный момент делаю оградку и например углы профиля за пилены под 45 и зачищены после сварки и таких много моментов в изделии. А по большому их делают и внахлест и одна прихватка внутри. И такое кому то нравится, но мне что бы так сделать действительно надо постараться. Да понятно что хочется заниматься чем то любимым но на это нужны деньги. Да жизнь боль.

-

Я тигом это делаю. Понятно, тогда будем методом проб и ошибок делать ацетиленовый пост.