Лидеры

Популярный контент

Показан контент с высокой репутацией 04.08.2023 во всех областях

-

я описал выше, почему обезжиривание вначале цикла важно. А так дело каждого. Со многим приходилось сталкиваться по жизни. Так же любые неровности это только повод для дополнительных окислов. Поэтому лучше когда кромки и края проходятся шабером. Т.е. чем ровнее край без задиров, заусенцев и прочих выпуклостей и впуклостей, то лучше для процесса сварки. Не раз уже было проверено и опробовано. Любые быстро оборотистые вещи как лепестковый круг, щетки на УШМ и т.п. приводят к дополнительным сложностям при сварке. Поэтому например: иногда лучше не чищенный алюминий варить после гильотины, чем его обработают УШМ. Ну во всяком случае, не раз делал такой эксперимент и на плазменной сварке я видел эффект. Может конечно частотой имеет смыл поиграться, но когда за один проход варишь 5-8 мм толщины с корнем шва, величина параметров для изменения резко сужается. Единственное, когда обезжириватель (типа какого-то ацетона или растворителя) оставляет белый налет, то еще хуже результат. И недавно имел проблему с алюминием, когда использовал прозрачное сопло. На DC режиме не заметил проблем, а вот в АС сварка была странной, как подсос воздуха. Поменял лишь сопло и все поехало, как и должно быть. Поэтому алюминий это еще та зараза. Зная даже марку алюминия не всегда сразу можно получить ожидаемый результат. нельзя такие вещи сравнивать... 430 это пошло из-за удешевления. И в дымоходах это часто стали применять. А в идеале 304 должна быть. 430 сама по себе не приятная нержа. От партии к партии сильно разнится. По дымоходам знаю, что некоторая хорошо деформируется и практически без присадка выдерживает мех нагрузки. А другая не уступает пружинной стали. Трещит очень сильно. Но у нее характеристики такие, что после некоторых экспериментов, за счет подбора режима, можно получить изумительный результат. Т.е. если 304 практически ни чего не боится, то у 430 узная граница по температурному режиму, когда раз в результате "стекло". Поэтому дело не в 1.5 мм или 1.0 мм, а в том что легко пережечь ее и получить "стекло". И если не сам шов лопнет, то легко рядом со швом трещина может образоваться, в 1-2 мм от шва. Плюс по нерже, я точно скажу, что многое зависит от направления гиба листа. И если против волокон согнуть, то лопнуть, ржаветь, может начать и без какой либо сварки. На хим активных емкостях это очень очевидно, т.к. сжирать может вместо 5 лет, за год.3 балла

-

В общем задача-после следующего пожара бак должен остаться не повреждённым.А по поводу натуральности материалов в использовании-полезней мыться в естественной среде(река,озеро)3 балла

-

Где-то попадалось видео- сварщик в TIG горелку зажал покрытый электрод. С осциллятором работал отлично. А от самого разряда ничего не будет, если все по уму сделано- силы тока то нет. А не делают, ибо плюс к цене при низкой востребованности.2 балла

-

возможно и легко делается. Есть целая тема на этот вопрос. Только от обычных 50-90 В в режиме ХХ, совершенно не кисло может тряхонуть сварщика. Обычно ММА все же для полей, канализаций и т.п. Следовательно, условия работы не позволяют работать в сухом. А где влажность, там сварщику может быть не до смеха от обычных 50В и как он будет ругаться, если через него пройдет HF порядка 5-10 кВ. А еще добавлю, что интизалип помогает и в целом, надо просто уметь поджигать дугу. Если навык есть, то все делается на ура. А иметь много вольтное напряжение у себя в руках, сомнительное удовольствие. Некоторые то 220В боятся и в розетку или выключатель не лезут. А что говорить про 5 000 В? Знаете, я по себе скажу, что раньше в кинескопных телевизорах, некоторые мастера отлетали от них, если снимали лягушку не сняв высокое напряжение. А по себе (занимался раньше ремонтом этой техники), снимая это напряжение, всегда рука подрагивала, когда разряд прошивал на корпус. надо добавить, что именно VRD для MMA и для некоторых это один из важных пунктов в приобретении оборудования. Есть - покупаем, нет - идите лесом.2 балла

-

Вопрос надо ставить так:что быстрее сдохнет баня или бак,сваренный присадкой 5356 из листа АМг2, склонного к коррозионному растрескиванию по напряжением при повышенных температурах.2 балла

-

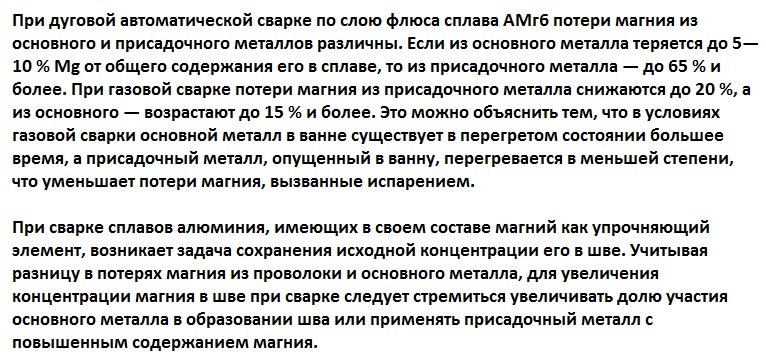

Да черт его знает что может случиться , но вот все таки ESAB пишет и предупреждает что может произойти даже при 65 градусах с присадкой 5356 и думаю все же они это не выдумали а проводили какие то испытания . Ну и про сам бак в бане и тут главное как он будет работать и если его будут языки пламени лизать то долго он не протянет , впрочем и нерж304 тоже не переживет баню , но вот если бак будет забирать тепло от огнеупорного кирпича и установленного в нишу из онного , то думаю баню переживет или на равне с ней проживет , но главное он будет эффективные нержи в разы по скорости нагрева и от сюда экономия топлива . И информация к размышлению как раз в тему .1 балл

-

Ну хот кто-то делает со щетками на токосъемнике, а не с намотанным проводом. Еще бы токосъемник медный, вообще замечательно было.1 балл

-

Вес 17кг! Советские сварщики были суровы!1 балл

-

ДА серийно выпускалось еще при СССР , Русич обзывался Не все таки было гаражным "чудом оружия" в СССР , так как им можно было и алюминий в гараже варить , если конечно была возможность достать тиг горелку , но думаю это не сложно было и списанную на заводе и без денег отдали бы , да и с аргоном проблем не было на том же заводе . https://electrod.biz/informatsionnyie-stati/svarochnyiy-apparat-rusich-200a.html?ysclid=lkwx8p32f49120209721 балл

-

Скорее всего вот это видео вам попалось Возможно идиотский вопрос, а для аргонника это не вредно, так делать? Чем чревато вообще?1 балл

-

Где там Минерс? Пусть докажет обратное....,а постараться можно,если кувалдой приложится или спалить очередной раз.1 балл

-

1 балл

-

Вам самому они знакомы? Расскажите своими словами о механизме КР сплавов АМг и как он повлияет на данный бак.1 балл

-

сможет. Когда руки перестанут трястись, то может еще и по морде навалять тому умнику, кто такое придумал. На заводе, в начале эпохи инверторов, старый сварщик на щеку решил проверить как идет газ. Только осциллятор был включен. И при нажатии на кнопку, в щеку его и припекло. На заводах громко, поэтому они привыкли на своих трансформаторных чирканьем, газ на щеку проверять. По ощущениям и регулировали расход газа. Жив, здоров, но руки явно не для ТИГ некоторое время были. Ток мизерный. Обычно, из тех случаев что мне известны, ни какого криминала. Лично я не раз ловил, когда в конденсаторах от HF разрядного осциллятора заряд оставался. Если забыл отверточкой замкнуть контакты разрядника. От теликов не прыгал. Но один знакомый, хорошо взбодрился. Но конечно тут дело такое, в каждом случае свой результат. Сопротивление кожи и прочее играют огромную роль. И да, заметнее ощутимо получить разряд от конденсаторов блока питания. Значительно ощутимее. Поэтому в нормальных блоках питания или сварочниках, для разряда конденсаторов предусмотрены резисторы. В дешманском оборудовании, этих резисторов нет, это надо учитывать1 балл

-

А сможет ли ругаться?1 балл

-

Это уже было, и даже на каком-то аппарате серийно было реализовано.И здесь тоже уже обсуждалось.Давно правда.В общем, функция интересная вроде как, но вундерваффе не стала. Да и наличие HF-поджига на электроде-идея так себе.Зажигание может и упрощает,но и опасности несёт не меньше.Знаете о функции VRD?1 балл

-

Так что же случиться с баком для горячей воды из АМг2 в бане? Что же там с ним произойдет,если использовать пруток 5356?1 балл

-

Оптимистично, еслиб для холодной воды,то сомневаюсь,что человек бы указывал для бани.Вы сами то верите в то что присадка легированная 5% магния настолько перемешается,что в сварочном шве станет менее 3% магния,либо надеетесь на какое-то невероятное бинарное соединение. Естественно, как написал ниже Валерий требуется другой присадочный материал, но условие заказчика ограничивается только 5356 и 4043. И не стоит говорить что таких присадок не достать,я так же как и все приобретают присадочный материал в интернете.1 балл

-

Примерно и ожидал такой ответ , ,,, да это пожалуй верно ,, но не всегда применимо ,,,,,, и по этому и существует такая профессия как сварщик . Игорь да все верно , но вряд ли бак будет под горячую воду и скорее под холодную ,,,,, впрочем можно и другую присадочку взять например 5554 или нашу АМГ3 и это аналог 5554 и можно будет и под горячую , рабочая температура сплава АМГ3 от -80 до +150г по цельсию .1 балл

-

Сварка трубопроводов плавящимся штучным электродом. Благодаря средствам массовой информации, в представлении многих начинающих сварщиков, именно сварка труб под давление штучным покрытым электродом является вершиной сварочного мастерства. Хотя это не так–но стереотип достаточно живуч и поддерживается рядом околонаучных и откровенно бредовых мифов о «чувстве металла», «богом данном таланте!» и прочей нетехнической ерунде. В данном случае мы рассмотрим ручную дуговую сварку трубных стыков ручной дуговой сваркой электродами с основным покрытием. Хотя для других покрытий это тоже работает, с небольшими поправками. Не нужно бояться пробовать. Под контроль (РГК и УЗК) трубы варят не сварочные боги и не маги, а такие же обычные люди, как и мы с вами. Некоторое волнение, который часто сопутствует сварке ответственного соединения, не только наносит вред душевному равновесию, но часто может является причиной неудовлетворительных результатов. Понимая, что здоровье, физическое и душевное у нас одно, и, хотя сварка труб -это ваша репутация и хлеб- всё же постарайтесь относиться к процессу максимально легко и несколько отстранённо. Подготовка соединений к сварке Качественная подготовка-половина успеха. Соединения чистим от ржавчины, масла, иных загрязнений. При необходимости стык просушиваем и подогреваем. Убираем задиры, заусенцы и другие дефекты. Делаем притупление 1,5-2,5 мм. Выставляем зазор согласно норматива, диаметр металлического стержня электрода зачастую и выступает здесь в качестве калибра. В крупных монтажно-строительных предприятиях данные операции выполняет слесарь, либо заготовки готовятся машинным способом, на сварщика в этом случае возлагаются контрольные функции. Сборка Сборка проводится с применением специальной оснастки (внутренних или наружных центраторов). На смещение кромок и разнотолщинность стенок трубы есть соответствующие нормативные документы, отклонения от номинала не должны выходить за границы допуска. Собранный стык фиксируется в предсварочном положении либо оснасткой, либо прихваточными швами, количество и геометрические размеры которых также определяются нормативной документацией. Сварка Первое, что необходимо уяснить раз и навсегда-нет никаких «волшебных» настроек и «тайных знаний», «секретных манипуляций» электродом и прочей околосварочной чуши. Для успеха процесса нужна только твёрдая рука, понимание физики процесса и более-менее приличный источник тока, способный выдавать примерно 200А в максимуме. Больше всё равно не потребуется, даже для толстостенных труб. Направление сварки Как сваривать стык-сверху вниз или снизу-вверх-зависит от типа электрода, степени ответственности соединения и мастерства сварщика. Приемлемые с точки зрения качества сварные соединения можно получить в обоих случаях. Ниже рассмотрим процесс сварки снизу-вверх. Величина сварочного тока Зависит от типа и диаметра применяемого электрода. Для начала можно применить упрощённый расчёт-30А/1мм диаметра электрода для нижнего положения. Для вертикального положения ток снижаем на 10-20%. Например, берем электрод с основным покрытием диаметром 2,5мм. Выставляем ток 55-75 А и зажигаем дугу на какой-либо металлической поверхности, пробуем. Ток должен быть максимально малым и вместе с тем обеспечивать стабильное горение дуги. Важно выставить правильный ток. Попробуйте слегка, без усердия, прижать электрод к сварочной ванне – прилипать он не должен. В этом режиме и будем начинать сварку. Техника и порядок действий Подготовленный к сварке стык фиксируем с соблюдением технологических требований. Закрепляем стык в неповоротном вертикальном (или, если требуется, горизонтальном) положении будущего шва, обеспечив себе удобный доступ ко всей поверхности сварки. Проверьте сварочный и обратный кабели, что Вы на них не наступили, что маска надёжно сидит на голове, опустите и подымите её (маску, а не голову), убедитесь, что светофильтр как раз напротив ваших глаз и обеспечивает хороший обзор. Военная хитрость. Если над душой не стоит начальство, начните сварку стыка с самой длинной прихватки, на ней вы разожжёте дугу, проверите правильность стартовых настроек и с неё же поведёте корень. В ином случае не мудрите. Вообще, начинать можно с любой точки, главное-сваривать противоположные секторы стыка поочерёдно. Корневой проход. При сварке корневого прохода не старайтесь добиваться идеального внешнего вида-главное –сплавление кромок и величина обратного валика. На потолке без лишних движений держим кончик электрода в зазоре, уводя понемногу вверх по мере сгорания (он словно сам продвигается). Ведите электрод чуть выше кромки формирующегося корня, чуть придавливая кончик электрода. Добиваемся горения дуги внутри трубы с формированием обратного валика и характерным фыркающим звуком горящей «навылет» дуги, также следя за оплавлением обоих кромок: вы сразу заметите, если дуга бежит по одной, не оплавляя другую, на жаргоне сварщиков электроды “козыряют”, в этом случае-останавливаем сварку и делаем в месте останова УШМ так называемый “заход”-местное утонение окончания шва. Если дуга горит исключительно наружу (это вы тоже заметите), значит у вас тепловым расширением стянуло кромки (на жаргоне "слепой стык". Зачастую его можно «продавить» на бо́льшем токе, но лучше прорезать углошлифовальной машинкой с диском 1,6-2.5 мм. «Косячный» электрод откладываем и берём другой. Не нужно их экономить, если стык не пройдёт контроль, вы будете готовы отдать очень много, но будет поздно. Горячий корень шва не должен провисать соплёй; если это происходит, то либо ток чрезмерно большой, либо вы излишне медлительны. Выводя на положение приблизительно 8 часов (представьте срез трубы как циферблат часов) начинаем “раскачивать” горящий кончик электрода приблизительно на полдиаметра от кромки к кромке, оплавляя их и получив едва заметное “окно”, через которое вы опять же контролируете формирование валика. Уточнение. На малых толщинах и диаметрах это окно лишь угадывается, ни к чему его разваливать в дыру. Держите кончик электрода без колебаний, меняя лишь позиционирование электрододержателя чтобы на максимально низком токе обеспечить горение дуги. Выводя на 10 часов по условному циферблату желательно наклонить держатель от себя, обеспечив горение дуги непосредственно на край валика. В отличии от потолка, придавливать горящий кончик ни в коем случае не нужно и даже противопоказано, прожоги нам не нужны. Прихватки по мере продвижения дуги можно полностью срезать, либо оставлять-это зависит от конкретной технологии сварки и области производства. Выходя электродом с “захода” и на “заход” добивайтесь оплавление края, часто для этого нужно на долю секунды придержать электрод. Заполняющие проходы Заполнение–это гораздо проще. Зачищаем корень до чистого металла. Зажигаем дугу и ведём ванну, придерживая кончик электрода на краях для того чтобы оплавить кромки. В идеале, у нас получится в меру ровная вогнутая поверхность, которую можно обстучать от шлака или пробежаться УШМ с дисковой щёткой, что лучше и быстрее. Иногда вам может показаться что проще сразу пройти облицовку шва, без заполнения. Здесь главное—не переоценить свои возможности. Да, некоторые марки электродов с короткими вязкими шлаками позволяют набрать “жирную” ванну, но, при перегреве металла (который сам по себе недопустим) ванна может закипеть и выдать дюжину симпатичных пузырей, которые в худшем случае останутся незамеченными, а значит–неисправленными. Также внимательно следите за стартовыми порами, часто появляющимися при зажигании дуги, особенно на ветру или холодном металле, зачищайте их УШМ до полной выборки. Также, целесообразно наложить дополнительный слой с потолка и на самом верху, не трогая вертикал. Облицовочный проход. Облицовочный проход всегда на виду-зачастую по внешнему слою судят о сварщике не только окружающие и начальство, но и не всегда компетентные представители техконтроля. Важно занять удобное положение– максимально группируемся, используя доступную точку опоры, Вас не должно болтать и потряхивать от мышечного напряжения. И забываем про весь окружающий мир, с этого момента Вы- робот. Выводить облицовочный слой нужно максимально размеренно, равными по частоте колебательными движениями, без резкого дёрганья и сложной каллиграфии, коей грешат некоторые пособия. Чем проще-тем лучше. Варите как автомат, как запрограммированный механизм, придерживая на кромках на небольшое мгновение, достаточное для оплавления и недопущения подреза, не забывайте, что середина шва не должна проваливаться, обеспечивая равномерное усиление валика по всей длине; при должном заполнении, оно само получается, как надо. Не уводите чересчур электрод от ванны, но и не царапайте её обмазкой (в этом случае остаются непривлекательные, похожие на дефекты следы). В отличии от корня, где мы выводим кончик электрода самую малость выше наплавки, здесь мы непосредственно держим дугу в сварочной ванне. Если появляется излишняя, явно заметная грубая чешуйчатость, необходимо прибавить ток. Добавляйте ток понемногу, без фанатизма, не допускайте наплывов. Выводим на нижнее положение (верхняя точка) и, на завершении секунду-две держим горящий электрод в одной точке и гасим дугу выводя её чуть вперёд (не на тело трубы). У Вас должна образоваться ровненькая, малозаметная точка без кратера. Шлак убираем зачистным абразивным кругом. «Замки" запиливаем УШМ/ПШМ аккуратно их закругляя, убираем брызги. Чистить околошовную зону, как правило, допустимо только металлической щёткой. Ждём результатов контроля и радуемся полученному результату, или исправляем выявленные дефекты, анализируя свои действия, если что-то пошло не так. P.S.Материал с нового ресурса ТопВелд, сайт допиливается, поэтому не всегда пока доступен.Там много всякой интересной инфы, по мере публикации буду что-нибудь подтягивать...1 балл

-

Эх! плохо Вас учили в вашем ПТУ..плохо...сварка покрытым электродом на спуск в законе давно ...и СМ с целлюлозным покрытием и основным.... и у нас и у них....смотрите ВСН 006-89..... здесь я тоже писал об этом ещё в 2012 году и фоторепортаж есть... и сам тьму стыков таким макаром сварил-успешно....1 балл