Лидеры

Популярный контент

Показан контент с высокой репутацией 17.12.2018 во всех областях

-

Начитавшись форумов,насмотревшись ютубов,решил попробовать эту вашу бабочку-американку забороть. Пробовал восьмёрку,зигзаг и классику так сказать .Ну шо,окромя завитушек и заболевшей кисти глубинных глубин я честно говоря не понял,хотя зигзагом удобно.Напарник с меня проорал,мол обкурятся своей веб сварки наркоманы проклятые и давай фигнёй страдать.Ну и начал тоже от нефиг делать вертикал варить.Ну и я начал,на верх правда перегрет металл уже был и вышло уродливо.А так практически новогодние мотивы)11 баллов

-

10 баллов

-

9 баллов

-

Костя , да ладно бог с ними с волосяными и я за ними слежу ,,,, вот сегодня почти доделал и я не спешу , да и другую по мелочи приносят , вот сегодня проводок на свечу накаливания от печки Скания припаял CuSi3, а то водитель перемерз у нас 20 было. Завтра в бой Хелви запустим и пусть катаются на здоровье .7 баллов

-

Суть моей темы для того, что бы иметь представление о фирмах которые специализируются на ремонте сварочного оборудования, кому можно доверять а от кого нужно остерегаться. В современном обществе первенство имеет "ОК ГУГЛ" что бы народ мог найти информацию по своей проблеме кому доверять а кому нет. Был у меня ФЕБ 200 из первых инверторов - "машина" изначально была сделана видимо с любовью и надежно т.е. проблем не было но и тут у меня "чесалось" начитавшись форумом про горячий старт (начало 2000г). Обратился в фирму в Питере и приехал с аппаратом к ним, встретили помогли с вопросом как бы решили но чисто психологистически (понятие на сегодняшний день). Прошли годы, аппарат работал исправно всем удовлетворял, но при перемещении на выполнение работ на другом объекте случилась глупость по моей вине - подключил в место двух фаз три и в итоге после приличной отработки аппарат умер. Ремонт, запуск, после ремонта снова умер, отправка Алексею, (техсвару) ремонт по всем канонам и аппарат жив по сей день (не у меня). Суть в том что за годы фирма (или зажралась или потерла квалифицированный персонал), да и с МАГМОЙ подобные проблемы описывал владелиц из СПБ на чипмакере (https://www.chipmaker.ru/user/925/) и "войну" с фирмой без результата (можно спрашивать у него). Был опыт приобретения (сундука под фирмой МАСТЕР находится под Ярославлем и тут есть представитель) и не только сундука, на сегодняшний день не могу сказать что то отрицательное но все вопросы были решены в плоть до выезда на место ко мне т.е. ремонтировали на месте после третьего обращения. Оказывается что маде ин джемони тоже ломаются и надо их ремонтировать. Приобрел себе надежного немца Merkle PU High Pulse 350 по опыту эксплуатации его родственника LogiTIG 240 AC/DC хоть и БУ но практически в работе не был (условно новый) какое то время от времени приходилось его запускать неспешно в работу по сварке как АЛ так и по стали, но появлялись какие то непонятные глюки в виде плохой массы и в итоге (крыша) программа слетела, начал жить своей жизнью (варить варит но на регулировки не реагирует, в общем сам по себе). Нашел фирму в интернете тут! и тут! отправил и... месяцы ожидания, звонки с выяснением что и как - ждите с вами свяжутся, связались через два месяца - ремонт будет стоит в районе 7-8т.р., и мы знаем слабое место которое больше не побеспокоит, даю согласие и жду еще месяц. Получаю аппарат испытываю, счастье - работает, ждет своей работы один месяц, появилась, отработал 3-4 дня (не более пол катушки проволоки) глюк тот же (живет своей жизнью). Звонок в ремонт - отправляйте за наш счет. Месяцы ожидания - прибыл, работает АЛ варит хорошо (на испытании), ждет своей работы почти месяц и - пол катушки АЛ и живет своей жизнью. Звонок на фирму с вопросом как быть ответ : - мы вам перезвоним (а гарантии то 1 месяц и он кончается завтра) и тишина. Звонок на эмоциях ответ :- мы вас понимаем... через сутки звонят сами - дело в том что вы отправили прошлый раз аппарат за наш счет а это как бы не в ходит все же в стоимость ремонта.... отправьте его за свой счет мы попытаемся вновь его отремонтировать и в случае неудачи вернем деньги. Аппарат отправил и приложил подобную плату, что они ремонтировали, для проверки (может и оживления), хотя план был ее проверить самому эта плата с подобного аппарата из Белоруссии) но увидев пломбы на аппарате мастера, решил их не трогать. Как только аппарат они получили позвонил что бы связаться с мастером, но по опыту общения уже знал, что диспетчер подкован и ответит что мастер появится после такого то часа и перезвонит (естественно звонка можно ждать месяц). Повторный звонок с напоминанием и ответ тот же что вам позвонят. В общем получаем результат ремонта почти в один год и чем этот ремонт закончится еще не известен, я обязательно тут напишу что и как и ссылку на эту тему отошлю им. Думаю не я один оказался "терпимцем" но не все решаются подобное признать да и особо то жаловаться некуда но интернет все же имеет силу и в случае неудачного ремонта сниму видео и размещу его на ютубе дабы оповестить как можно больше аудитории о лживой рекламе в 2-4дня ремонта или на оборот, что проблема решена но какой кровью...6 баллов

-

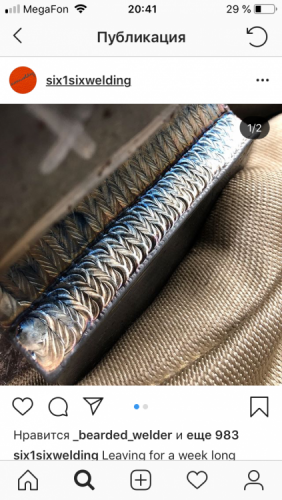

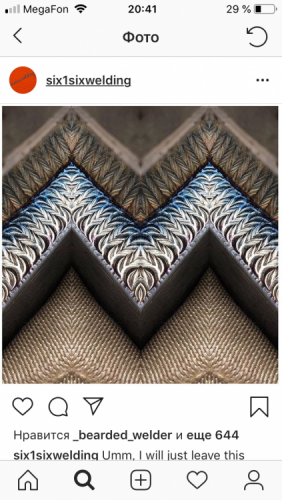

Для затравки... сам стремлюсь... https://www.laguiadelvaron.com/cuando-la-soldadura-se-convierte-en-arte/6 баллов

-

6 баллов

-

а почему должны? Горение есть окисление (не обязательно в кислороде). Окисление металла сварочной ванны происходит? Происходит, только на поверхности при остывании, да в зтв, где защита меньше. Влияет это как-то на кор. стойкость шва? Влияет, если не удалить оксидированный слой и не пассивировать (для использования немедленно, если сразу не использовать, то и без пассивации можно). Но какой процент лигирования уходит на этот "угар"? Подозреваю, что ноль целый жмых десятых. Ведь поверхность для окисления крохотная.Вообще начали с горячих трещин на аустените, а теперь треплемся уже совсем о другом. Предлагаю закончить религиозные войны и перейти к конструктиву. С уважением.5 баллов

-

5 баллов

-

5 баллов

-

5 баллов

-

Всем привет! Как и обещал отписаться, погонял аппарат в течении сезона , пульт позволяет экономить кучу времени, да и ноги не так устают, варил и лестницы, и пожарные лестницы, и кучу всего, а это последняя работа ещё в процессе, магазин 18*36 метров каркас профильная труба 300*200*8, закладные 600*500*20, ветровые 80*80*4 и 100*100*4, работа от генератора 6кВт, аппарат не обращает внимания на причуды генератора, то заглох, то помошники выключат когда я с электродом работаю, ни сбоев , ни каких заморочек. один шов успел сфоткать, пока не покрасили, электрод убираю , а они уже кисточкой , только краска дымиться хотел электродами 4 мм поработать, у генератора автомат слабенький на 150 А отсекает, взял 3 мм ок-46, и вперёд. Варит и уоньками и лб без проблем один день без перекуров, электрод за электродом, 24 метра шва с учетом перемещений по площадке и подъёмов.5 баллов

-

5 баллов

-

Правильные твои наблюдения. Это плохо работает теплоотвод. Промывка теплоотвода снаружи входит в техобслуживание,но мало кто это делает. "Смещенные" соты называются шахматным расположением, в ряд - коридорное расположение. Об устройстве радиатора смотри тут. На многие вопросы найдешь ответы.5 баллов

-

5 баллов

-

Есть такое дело. После газосварки сильнее магнит цепляет, после TIGа - чуть чуть. Электроды были такие, ЭА 395. Там никеля до фига (15%) Я ими печки для сауны варил. Или надо постараться5 баллов

-

@Vascys, теорию Вы хорошо изучили. А как с практикой? Через мои руки только трубы километров 8 - 10 прошло. А вот тут Вы и теорию не знаете. Выгорание - это миф. Что значит выгорание? Образование окислов? Если металл в среде инертного газа находится, откуда окислы? Почему при выплавке металла из него ничего не выгорает? Сварка с минимальным тепловложением ведётся для того, чтобы скорость охлаждения металла после кристаллизации была достаточно высокой и происходило образование нужной кристаллической структуры металла. . Есть такое понятие в термообработке - критическая скорость охлаждения. Если скорость меньше, нормальная закалка не происходит. Применительно к нерже, есть такое понятие - закалка на аустенит. Надо, чтобы шов мелкозернистую структуру имел. Крупное зерно не столько механические свойства ухудшает, сколько снижает стойкость к МКК. По поводу деформации на горячую. Вы её когда нибудь на горячую гнули? А трубу цельнокатаную в трещинах видели? А я её и погнул достаточно и повидал. Что касается 430, охрпупчивается она по ЗТВ, и какую присадку не используй, никуда от этого не денешься. Только термообработка изделия, а это не реально. Уменьшением тепловложения можно ЗТВ сузить, но не устранить.5 баллов

-

Сварка разнородных сталей - 1973 - Закс.djvu Сварка разнородных сталей - 1973 - Закс И. А.5 баллов

-

@Serj55441, болевой порог у всех разный, но усредненно 70 градусов болевой порог для ладони и пальцев. А Валера многое делает не как все. Но у него опыт как у троих и чуйка как у комара, что вену под курткой находит.5 баллов

-

Китаев.А.М. Губин А.И Сварка и пайка тонкостенных трубопроводов, ПИ 1.4.853-2001 Сварка контактная точечная и шовная сталей,жаропрочных и титановых сплавов,Каховский н.И. Сварка нержавеющих сталей,Кудрявцев П.И. Нераспространяющиеся усталостные трещены Китаев А.М., Губин А.И. Сварка и пайка тонкостенных трубопроводов.djvu ПИ 1.4.853-2002 Сварка контактная точечная и шовная сталей, жаропрочных и титановых сплавов.pdf Каховский Н.И. Сварка нержавеющих сталей.djvu Кудрявцев П.И. Нераспространяющиеся усталостные трещины.djvu4 балла

-

Самое главное , соблюдить тех. сварки и не перегревать и этого вполне достаточно для "самогонных" и других бытовых емкостей , и будут работать десятками лет. Я вот из 430 емкость под воду соседу через 3 дома года четыре назад делал так вот нет не какой коррозии и стоит. Да вот в Электростали на атоммаше , там другое дело но у них и присадки да и газы высшей пробы , да и сварщик каждый день прежде чем приступить к основной сварке , наваривает "бочонок" диаметр около 50мм и длина такая же и на токарник усе режется и экспресс анализ и только потом допуск к основной сварке. P.S. Накидаю я пожалуй информации для "размышления" и осмысления нержавей. Duplex-stainless-steel-Datasheet.pdf Fofanov_D._Austenitno_ferritnye_stali_dupleks.pdf автоматическая сварка.pdf МКК корозия.pdf сварка нерж.pdf4 балла

-

4 балла

-

@SergDemin, вы абсолютно правы по поводу мифического выгорания легирующих компонентов. Газовая или флюсовая защита предотвратит и окисление, а в случае с ферритными сталями, еще и азотирование. Возможно только образование карбидов, но с этим борятся уменьшением углерода в металле и присадке, или добавкой карбидообразователей. Что же касаемо трещин, то аустенит это горячие трещины, феррит - холодные трещины. Однако если холодные трещины это норма если топчешься на месте во время сварки. То получить горячие трещины на аустените можно только в учебнике. Все аустенитные стали и присадки для них при переплавлении кристаллизуются с образованием небольшой доли феррита. Он предотвращает горячие трещины. И именно с ним связана магнитность аустенитной нержи после сварки. Исключение только супераустенитные нержи. Но с ними встретится.... Может не каждый. Точнее каждый может, но не все (с)4 балла

-

4 балла

-

Читаем книгу под редакцией Николаева Георгия Александровича "Сварка в машиностроении" том 2 глава 9 страница 191 раздел "Особенности сварки" ПЕРВЫЙ АБЗАЦ: "... Главной и общей особенностью сварки является склонность к образованию в шве и околошовной зоне горячих трещин, имеющих межкристаллитный характер. ..." Я в 2001 году защищал диплом в Университете по теме "Прецизионная сварка аустенитных сталей и титановых сплавов" и уже тогда изучил главы 8 и 9 вышеуказанной книги, так что с радость с Вами подискутирую об этом!!! Сталь поставляемая по AISI 430 - это продукт экономии наших восточных соседей с целью минимизировать количество легирующих элементов для удешевления конечной цены с сохранением коррозионной стойкости. Ближайший отечественный аналог 12Х17, в книге под редакцией Николаева Георгия Александровича "Сварка в машиностроении" том 2 глава 8 рекомендуется использовать проволоку Св-10Х17Т или электроды покрытые из этой проволоки. Кто-нибудь реально использовал эту проволоку или электроды при сварке стали 12Х17 или по AISI 430? Стали аустенитного класса больше боятся не деформации, а выгорания легирующих элементов, поэтому их варят с минимальным тепловложением на максимально возможных скоростях без поперечных колебаний. Многие сварщики не знают об этом и варят нержавейку также как и углеродистую сталь, а потом пытаются спихнуть это на некачественный материал трубы или листа.4 балла

-

Тудвасев В.А - Рекомендации сварщикам по ручной и дуговой сварке сосудов и трубопроводов, работающих под давлением. Книга 1 - 1996 Тудвасев В.А - Рекомендации сварщикам по ручной и дуговой сварке сосудов и трубопроводов, работающих под давлением. Книга 1 - 1996.djvu4 балла

-

Виктор , я вот бы если хоть одна трещина была-то вырезал бы и приварил что-нить другое, более подходящее . Но вот сегодня , когда давно усе остыло-примерка "кафтана" и осмотр на трещины и нет их ,,, иначе бы отказался от работы, или применил что иное. Ведь это-раздатка и я понимаю даже больше хозяина сего и даже мысли не допускаю, что на ходу сие устройство может отделиться от авто. А ответственность-на мне и повторюсь, были бы трещины или намек на них-то бы просто остановил работу . Ну и с 70-х годов мы резко скатились вниз и, дай бог, сейчас- находимся где-то в середине уже кем-то пройденного пути... P.S. Не выдержала душа и пошел я сфоткал В95 , тем паче-идти два шага . Ищем трещины .4 балла

-

Когда дед делает, да -- не показатель. А когда это норма для каждого выпускника ПТУ -- это уже показатель.4 балла

-

4 балла

-

@Сусанин,куда оно нахрен денется. @selco, Я вот такой штукой пользуюсь довольно давно , дремель нервно курит в сторонке. Фрезы тоже стоматологические еще и левого вращения бывают.3 балла

-

Не-не-не, Дэвид Блейн! Это не кремний с серой, да и те не очень-то стремятся наружу. Мы-таки стремимся сварной шов, поэтому экономим на углеродии и наваливаем хрома(кипит при около 3кК) и никеля(сильное сродство с железом) с ниобием(прикрываем задницу, кипит при ~5кК). В дуге, конечно, условия зверские, но не до такой степени, чтобы избирательно выдергивать в момент поджига(этакий бух) тугоплавкую лигатуру. Углерод, да, сублимирует.3 балла

-

для меня достаточно видео или того как другие покажут. ТИГ, это не П\А. Тут реально сложнее. Особенно если совместно с одновременной подачей присадка. Поэтому ТИГ требует больше опыта и затраченного времени. Я в начале своего опыта не один пот спустил. Мозг кипит, руки не слушаются, электрод утыкается ... И только на следующий день чуть легче и так далее и только потом я стал варить в угол. Но до сих пор не могу прочувствовать провара. Мне нужно глядеть, что с обратной стороны. А вот у зачетных сварщиков, они видят по ширине шва, по тому как ведет себя ванна. В общем опыт и еще раз опыт. так что тут главное спокойствие и длительные тренировки, как на гитаре играть или любом другом инструменте. Молоток прост, но по пальцам не раз бил А вот у мастера, он попадает по подброшенному гвоздю и забивает одним ударом под самую шляпку.3 балла

-

« КОРРОЗИЯ НЕРЖАВЕЮЩИХ СТАЛЕЙ Высокая коррозионная стойкость нержавеющих сталей определяется их св-вом легко пассивироваться даже в обычных атм. условиях за счет кислорода воздуха. Это св-во зависит от содержания хрома — основного легирующего элемента нержавеющих сталей. Наименьшее содержание хрома, обеспечивающее сталям пассивное состояние, составляет 12%. С увеличением содержания хрома коррозионная стойкость нержавеющих сталей в окислительных условиях резко возрастает. Никель также способствует пассивации нержавеющих сталей, но в значительно меньшей степени. Коррозионная стойкость нержавеющих сталей также сильно зависит от содержания углерода; как правило, с увеличением его содержания коррозионная стойкость нержавеющих сталей значительно снижается. Для придания высокой коррозионной стойкости в ряде случаев нержавеющие стали дополнительно легируют молибденом, медью, титаном, ниобием и др. элементами. Коррозионная стойкость нержавеющих сталей зависит от структурного состояния. Наибольшей коррозионной стойкостью обладают твердые растворы, легированные хромом и никелем. Все факторы, увеличивающие неоднородность структуры нержавеющих сталей с образованием карбидов, нитридов и интерметаллидов хрома, приводят к уменьшению концентрации хрома в твердом растворе и снижению коррозионной стойкости нержавеющих сталей. Коррозионная стойкость нержавеющих сталей определяется устойчивостью пассивной пленки и зависит от природы агрессивной среды. Как правило, в окислит, средах нержавеющие стали обладают высокой коррозионной стойкостью, а в неокислительных водных средах скорость коррозии нержавеющих сталей высока и возрастает с повышением содержания хрома, т. к. хром в этих условиях термодинамически неустойчив вследствие разрушения пассивной пленки. Т. о., нержавеющие стали устойчивы в растворах азотной к-ты, различных нейтральных и слабокислых растворах при доступе кислорода и неустойчивы в соляной, серной и плавиковой к-тах. В последнее время установлено, что нержавеющие стали теряют также свою устойчивость в сильноокислит, средах вследствие разрушения пассивных пленок при высоком окислительно-восстановит. потенциале среды. Пассивное состояние нержавеющих сталей возникает при определ. потенциалах и скоростях катодной реакции. Для возникновения пассивного состояния любого металла, в т. ч. и нержавеющих сталей, необходимо, чтобы окислительно-восстановит. потенциал среды, а следовательно, потенциал катодной реакции превышал значения первого критич. анодного потенциала пассивации металла и чтобы катодный ток (скорость катодного процесса) превышал значение плотности критич. анодного тока пассивации. Несоблюдение этих условий приводит к активному состоянию, и нержавеющая сталь интенсивно растворяется. Условия пассивности нержавеющих сталей обеспечиваются в окислит, средах, а условия активного состояния — в восстановительных или слабоокислит. средах, что соответствует экспериментальным Данным по коррозионной стойкости нержавеющих сталей в различных средах. Чем выше содержание хрома, тем отрицательнее потенциал пассивации и ниже плотность тока анодной пассивации нержавеющих сталей. Указанные электрохимические параметры характеризуют склонность нержавеющих сталей к пассивации. При переходе из активного состояния в пассивное на сталях может быть отмечено неустойчивое состояние, при этом в зависимости от влияния различных факторов металл может достигнуть полной пассивности или вновь перейти в активное состояние. Полная пассивность сталей достигается при более высоких потенциалах, к-рые зависят от состава сталей, а в ряде случаев от состава раствора (напр., присутствия активаторов). Установлено, что пассивное состояние нержавеющих сталей может быть нарушено путем анодной поляризации при высоком потенциале или созданием сильноокислит, условий с высоким окислительно-восстановит. потенциалом среды. Различные состояния нержавеющих сталей (активное, пассивное, неустойчивое и состояние перепассивации) могут быть хорошо показаны с помощью потенциостатич. диаграмм скорости коррозии— потенциал или плотность анодного тока — потенциал, при этом имеется в виду ток эквивалентный скорости коррозии без учета тока, расходуемого на выделение водорода в области сильно отрицат. потенциалов или выделение кислорода в области сильно положительных потенциалов. В активной области и области перепассивации скорость коррозии нержавеющих сталей возрастает с увеличением потенциала в соответствии с законом электрохимич. кинетики. В неустойчивой области, наоборот, скорость коррозии нержавеющих сталей уменьшается с увеличением потенциала, что связано с постепенной пассивацией поверхности нержавеющих сталей. При достижении полной пассивации скорость коррозии нержавеющих сталей практически не зависит от потенциала. Коррозионная стойкость нержавеющих сталей определяется величиной стационарного потенциала и его расположением по отношению к значениям критич. потенциалов. Значение стационарного потенциала соответствует точке пресечения катодной кривой с кривой анодной поляризации. С помощью поляризац. диаграммы могут быть показаны все три осн. состояния (активное, пассивное, состояние перепассивации), определяющие электрохимич. й коррозионное поведение нержавеющей стали. Скорость коррозии зависит не только от состава стали, но и от значения рН, природы и концентрации активаторов, внутренних и приложенных извне напряжений, темп-ры, присутствующих ингибиторов. В зависимости от этих факторов изменяются значения критич. потенциалов, а также плотности анодного тока, эквивалентные скорости коррозии, т. е. потенциостатич. диаграммы могут смещаться в координатах; скорость коррозии — потенциал. Так, с увеличением концентрации активаторов и темп-ры сужается область пассивного состояния и увеличивается скорость коррозии в пассивном состоянии. Увеличение темп-ры и концентрации водородных ионов приводит также к увеличению скорости коррозии нержавеющих сталей в активном состоянии. Анодные ингибиторы могут изменять скорость коррозии в пассивном состоянии и значение потенциалов полной пассивации и перепассивации, а также ток пассивации нержавеющих сталей. Согласно современным представлениям, пассивное состояние металлов определяется адсорбционной или фазовой пленкой, образующейся на поверхности металла. Для нержавеющих сталей характерно образование фазово-адсорбционных пленок, при этом фазовые пленки могут образовываться как до погружения нержавеющих сталей в раствор («первичные пленки», возникающие на воздухе), так и при погружении в раствор, когда при глубокой пассивации (время, потенциал) адсорбц. пленки перерастают в фазовые пленки, обнаруживаемые электроннографич. и хи- мич. методами. Образующиеся фазовые пленки способствуют более глубокой пассивации нержавеющих сталей в порах пленки и местах нарушения фазовой пленки вследствие эффекта самополяризации, при этом данные пленки выполняют функции эффективного катода, реагирующего на окислительно-восстановит. св-ва раствора. Строение пассивной пленки, образующейся на нержавеющих сталях, схематически представлено на рис. 8. В результате самополяризации кислород глубоко внедряется в металл. Межкристаллитная коррозия аустенитных нержавеющих сталей проявляется в сварном соединении и при неправильной термич. обработке нержавеющей стали (нагрев в интервале 500—800°). Явление межкристаллитной коррозии обусловлено тем, что зерна находятся в пассивном состоянии, а границы зерен — в активном состоянии. Условия пассивации тела зерна и границы зерен резко различаются вследствие образования по границам зерен карбидов хрома в виде непрерывной цепочки и участков, обедненных хромом (меньше 12% хрома), в то время как тело зерна сохраняет в твердом растворе высокое содержание хрома (более 12%), способное поддерживать зерно в пассивном состоянии. Вместе с тем при образовании карбидов и интерметаллидов по границам зерен возникают внутр. напряжения, также затрудняющие пассивацию границ зерен. Наибольшую склонность к межкристаллитной коррозии имеют аустенитные стали, нестабилизированные титаном или ниобием. В сварном соединении эффект межкристаллитной коррозии проявляется в осн. металле, в зоне влияния нагревов, на нек-ром расстоянии от сварного шва, где создаются благоприятные условия для образования карбидов хрома (нагрев до 450— 850°). Установлено, что с повышением содержания в стали углерода чувствительность к межкристаллитной коррозии хромоникелевых сталей резко возрастает, она зависит также от темп-ры и времени отпуска. Наибольшая чувствительность к межкристаллитной коррозии аустенитных хромоникелевых сталей проявляется после отпуска при темп-ре 650°. Существенное значение для межкристаллитной коррозии имеет и величина зерна; установлено, что чем меньше величина зерна, тем меньше чувствительность нержавеющих сталей к межкристаллитной коррозии. Чувствительность к межкристаллитной коррозии ферритных сталей также повышается с увеличением содержания углерода. Однако наибольшая чувствительность проявляется, в противоположность аустенитным сталям, после закалки или нормализации с высоких темп-р вследствие образования при охлаждении из пересыщенного твердого раствора а неравновесных железосодержащих карбидов и нитридов хрома. В этих случаях также наблюдается обеднение хромом и усиление внутр. напряжений границ зерен. С применением высокого отпуска и в особенности отжига при 780—850° вследствие диффузии происходит выравнивание концентрации хрома по зерну и чувствительность стали к коррозии устраняется. Для борьбы с межкристаллитной коррозией применяются след. эффективные методы: 1) Снижение содержания углерода, вследствие чего уменьшается карбидообразование по границам зерен. Обычно нержавеющие аустенитные и ферритные стали, содержащие менее 0,03% углерода, нечувствительны к межкристаллитной коррозии. 2) Применение закалки в воду с высоких темп-р для аустенитных сталей (тот же эффект для мн. сталей достигается и при нормализации с высоких темп-р). При этом карбиды хрома по границам зерен переходят в твердый раствор. 3) Применение стабилизирующего отжига при 750—900°. Вследствие процесса диффузии происходит выравнивание концентрации хрома как по зерну, так и по границам зерен. Этот способ особенно эффективен для ферритных хромистых сталей. 4) Легирование стали стабилизирующими карбидообразующими элементами — титаном, ниобием, танталом. Титан и ниобий являются более энергичными карбидообразователями, чем хром, при этом карбиды титана и ниобия образуются при более высоких темп-pax, чем карбиды хрома. Вместо карбидов хрома углерод связывается в карбиды титана или ниобия, а концентрация хрома в твердом растворе сохраняется одинаковой не только по зерну, но и по границам зерен. Содержание титана в нержавеющих аустенитных сталях должно быть в 5 раз, а ниобия в 8—10 раз больше углерода. Добавка титана устраняет также меж- кристаллитную коррозию ферритных хромистых сталей. 5) Создание двухфазных аустенито-ферритных сталей. Противоположные закономерности в поведении аустенитных и ферритных сталей хорошо сочетаются в аустенито-ферритных сталях, к-рые нечувствительны к межкристаллитной коррозии. В некоторых средах обнаружен новый вид интенсивной локальной коррозии сварных швов нержавеющих сталей в зоне, непосредственно прилегающей к сварному шву («ножевая» коррозия). Этому виду структурной коррозии подвергаются также стали, стабилизированные титаном или ниобием. Такие явления связаны с высоким нагревом сталей при сварке (выше 1300°), когда карбиды титана или ниобия переходят полностью в твердый раствор. При последующем быстром охлаждении карбиды титана или ниобия не успевают выделиться, однако создаются благоприятные условия для образования карбидов хрома в непосредств. близости к сварному шву, вследствие чего возникают зоны, обедненные хромом; в этих зонах увеличиваются также внутр. напряжения. Все это приводит к быстрому разрушению стали в зоне, непосредственно прилегающей к сварному шву вследствие перехода ее в активное состояние. «Ножевая» коррозия проявляется также и в состоянии перепассивации в сильноокислит, средах. По своей природе механизм «ножевой» коррозии аналогичен межкристаллитной коррозии. Осн. методами борьбы с «ножевой» коррозией являются: снижение содержания в стали углерода, стабилизирующий отжиг, увеличение содержания титана или ниобия против расчетного, применение двухфазных аустенито-ферритных сталей, изменение режима сварки с исключением воздействия критич. темп-р в пришовной области. К коррозии под напряжением наиболее склонны мартенситные нержавеющие стали, обладающие высокой прочностью, а также (в нек-рых средах) аустенитные нержавеющие стали, хотя они и обладают высокой пластичностью. Легированйе титаном или ниобием не устраняет склонности к коррозии под напряжением аустенитных сталей. Коррозия под напряжением нержавеющих сталей связана с образованием надрезов вследствие из- бират. растворения границ зерен, блочных структур и др. неоднородных участков стали, в к-рых концентрируются напряжения и резко снижается анодная поляризуемость. При этом возникает большая разница в скоростях растворения осн. металла, находящегося в пассивном состоянии, и металла в надрезах, находящегося в активном состоянии. По окончании т. н. инкубац. периода вследствие интенсивной линейной коррозии в надрезах уменьшается рабочее сечение деталей. При этом прочность металла становится ниже приложенного напряжения, в связи с чем происходит спонтанное развитие трещины и разрушение детали. Чувствительность нержавеющих сталей к коррозии под напряжением определяется в кипящем 42% -ном растворе хлористого магния, в к-ром разрушение мн. сталей может происходить под влиянием внутр. напряжений. Установлено, что коррозия под напряжением аустенитных нержавеющих сталей сильно зависит от содержания никеля. Наивысшая чувствительность к коррозии под напряжением проявляется при содержании в стали никеля 9—14%, при дальнейшем повышении никеля чувствительность к коррозии под напряжением снижается и при содержании никеля более 40% сталь становится несклонной к коррозии под напряжением. Уменьшение содержания никеля (менее 9—14%) тоже приводит к резкому увеличению сопротивления коррозионному растрескиванию, что следует связать с образованием двухфазных аустенито-ферритных сталей, отличающихся высоким сопротивлением коррозии под напряжением. Особенно стимулируют коррозию под напряжением активаторы (хлор-ионы и др.), присутствующие в растворе. Осн. методами борьбы с коррозией под напряжением являются: снижение приложенных напряжений извне; повышение содержания в стали никеля с целью создания стабильного аустенита; создание двухфазной аустенитно-ферритной стали за счет снижения никеля или легирования ферритообразующими элементами; применение термич. обработки (высокий отпуск для мартенситных сталей или стабилизирующий отжиг для аустенитных сталей); создание напряжения сжатия на поверхности сталей, напр. способом дробеструйной обработки; уменьшение концентрации активаторов. Точечная и язвенная коррозия нержавеющих сталей часто встречается при эксплуатации в морской воде. В ряде случаев она может иметь перфорирующий характер (для листа и ленты). Механизм точечной и язвенной коррозии связан с адсорбцией хлор-ионов на нек-рых участках поверхности стали, вследствие чего происходит локализация коррозии. При эток осн. поверхность стали находится в пассивном состоянии, а участки с адсорбированными хлор-ионами — в активном состоянии; этому способствуют продукты коррозии. Точечная коррозия в присутствии хлор-ионов может быть вызвана пробоем пассивной пленки при высоком потенциале. Точечная и язвенная коррозия может также развиваться вследствие появления различных поверхностных дефектов (включения, интермета л л иды, повреждения пленки и т. п.). При перемешивании морской воды сопротивление точечной коррозии всех нержавеющих сталей резко возрастает. Легирование молибденом позволяет резко увеличить потенциал пробоя пассивной пленки в присутствии хлор-ионов и тем самым расширить область пассивности нержавеющей стали в присутствии хлор-ионов. Никель также понижает чувствительность нержавеющих сталей к точечной коррозии. Для изделий из нержавеющих сталей сложных конструкций, имеющих щели, зазоры, карманы, характерен особый вид коррозии — щелевая коррозия. Механизм щелевой коррозии связан с затруднением диффузии кислорода или др. окислителя (как деполяризатора) или анодных замедлителей коррозии (ингибиторов) в труднодоступные участки конструкции, вследствие чего на этих участках резко снижается анодная поляризация, снижается потенциал стали и нержавеющая сталь переходит в активное состояние. Методы борьбы с щелевой коррозией сводятся в первую очередь к конструктивным мерам — устранению зазоров, щелей, карманов, контактов стали с неметаллич. материалами. Весьма эффективно также увеличение концентрации окислителя или анодных замедлителей, если они присутствуют в растворе. Методы повышения коррозионной стойкости. Коррозионная стойкость нержавеющих сталей может быть в значит, степени повышена методами легирования, применения оптимальных режимов термич. обработки, соответствующей механич., химич. и электрохимич. обработки, применения анодной защиты. Наиболее эффективным является увеличение содержания хрома. С повышением его содержания расширяется область пассивного состояния нержавеющих сталей, т. к. в значит, степени снижаются потенциал и ток пассивации. При высоком содержании хрома нержавеющие стали устойчивы даже в слабоокислит, средах. Коррозионная стойкость нержавеющих сталей резко повышается при снижении содержания углерода, что особенно важно для борьбы со структурной коррозией и повышения коррозионной стойкости стали после высокого отпуска. Значительно повышается коррозионная стойкость нержавеющих сталей, особенно в слабоокислит. средах, при введении никеля, молибдена и меди. При этом, с одной стороны, повышается термодинамич. устойчивость сталей, а с другой — повышается их пассивируемость и защитные св-ва пассивных пленок. Исключительно эффективно влияние титана, ниобия, тантала как карбидообразователей для борьбы с межкристаллитной коррозией. В работах последнего времени установлено благоприятное влияние легирования нержавеющих аустенитных и ферритных сталей небольшим количеством благородных металлов (палладий, платина) в слабоокислит. средах при высоких темп-pax, когда нержавеющие стали находятся в активном состоянии. За счет снижения перенапряжения водорода потенциал сталей при легиро Коррозионная стойкость нержавеющей стали мартенситного и аустенитного классов резко снижается после высокого отпуска. Наибольшую коррозионную стойкость стали мартенситного, мартенсито-феррит- ного и мартенсито-карбидного классов приобретают после закалки и низкого отпуска, а стали аустенитного и аустенито- ферритного класса после закалки в воду. При нагревах происходит распад твердого раствора а и у с образованием карбидов хрома в аустенитных сталях и ряда промежуточных структур в мартенситных сталях (троостит, сорбит, перлит). Если отпущенные аустенитные и мартенситные стали подвергать стабилизирующему отжигу при 780—900°, то скорость их коррозии понижается. Коррозионная стойкость нержавеющих сталей определяется защитными св-вами поверхностной пассивной пленки, к-рые сильно зависят от состава стали и качества обработки поверхности. Как правило, нержавеющие стали с грубо обработанной поверхностью характеризуются пониж. коррозионной стойкостью. Наибольшая коррозионная стойкость в атм. условиях достигается в полированном состоянии. В целях повышения защитных св-в поверхностной пленки нержавеющие стали после механич. обработки, в т. ч. и механич. полирования, подвергают хи- мич. пассивации. В этом случае создается более совершенная пассивная пленка и удаляются следы железа, занесенные при обработке инструментом (следы железа на поверхности нержавеющих сталей становятся очагом коррозии). Пассивация производится в 20%-ном растворе HN03 при 45—55° в течение 16—30 мин., можно проводить пассивацию в 40%-ном растворе HN03 при комнатной темп-ре. Пассивация мартенситных сталей производится в растворе, содержащем 20% HNO, и 2% К2Сг207 при 45—55° в течение 15— 30 мин. Пассивация нержавеющих сталей может проводиться и в др. растворах, содержащих окислители. С защитной целью для деталей небольших габаритов применяют электрополировку. Состав ванн и режим электрополировки зависят от состава и структуры нержавеющих сталей. В этом случае дополнит, химич. пассивация не проводится, т. к.- пассивная пленка образуется в процессе электрополировки. В соответствии с теорией пассивности после перехода металла в пассивное состояние требуется очень незначит, ток для поддержания стали в пассивном состоянии. Поэтому в ряде случаев, напр. в химич. аппаратах, может быть использован эффект анодной защиты; так, сталь XI8H9, подверженная коррозии в серной к-те, особенно при повыш. темп-pax, может быть защищена путем анодной поляризации. Для перевода нержавеющей стали в пассивное состояние вначале требуется значит, плотность тока, однако после того как сталь будет переведена в пассивное состояние, требуется всего неск. мка/см2 для поддержания пассивного состояния. Газовая коррозия нержавеющих сталей и методы борьбы с ней. Нержавеющие стали при нагревании на воздухе или в среде кислорода подвергаются окислению с образованием окалины. Добавки вольфрама и молибдена повышают жаропрочность, но ухудшают жаростойкость нержавеющих сталей. Добавки кобальта не снижают жаростойкости. Легирование хромом значительно повышает коррозионную стойкость сталей в сероводороде. Коррозия нержавеющих сталей в расплавленных металлах и гидроокисях. Характер взаимодействия жидких металлов с нержавеющими сталями не подчиняется общим закономерностям поведения их в водных растворах. Среди расплавленных металлов жидкий натрий, калий и их сплавы являются наименее активными в коррозионном отношении. Установлено, что до 650° и при перепаде темп-р не более 150° успешно могут использоваться аустенитные хромоникелевые стали с низким содержанием углерода; при этом содержание примесей кислорода не должно превышать 0,01—0,02%. При ^бо л ее высоком содержании примесей кислорода происходит охрупчивание аустенитных нержавеющих сталей уже при 350°. В целях борьбы с эрозией скорость движения расплавленного натрия, калия и их сплавов не рекомендуется превышать 8 м/сек. Требуется также высокая чистота жидкого металла по углероду, в противном случае будет происходить науглероживание нержавеющих сталей вследствие взаимодействия его с карбид ообразующими элементами, находящимися в стали (хром, ниобий и др.). Выше 650° в жидком натрии, калии и их сплавах наблюдается селективное растворение никеля в нержавеющих сталях и перенос его на холодные участки коммуникаций. Расплавленный литий является более агрессивным по отношению к нержавеющим сталям, особенно выше 760°. Выщелачивание никеля в расплавленном литии происходит гораздо интенсивнее, при этом поверхностный слой аустенитной стали превращается в феррит, поэтому для расплавленного лития при высоких температурах рекомендуются высокохромистые ферритные нержавеющие стали. Расплавленный литий взаимодействует с карбидами металлов. Исключительно агрессивным действием характеризуется нитрид лития Li3N, в связи с чем должны быть высокие требования к расплавленному литию по примесям азота. При более низких температурах и небольших перепадах температур в расплавленном литии могут применяться и хромоникелевые аустенитные нержавеющие стали. Борьба с кислородом в расплавленных металлах проводится путем введения небольших количеств кальция, бериллия, магния, циркония, титана и др. легко окисляющихся металлов, к-рые связывают кислород. Установлено, что аустенитные стали более чувствительны к примесям кислорода, чем ферритные нержавеющие стали. Весьма агрессивным действием характеризуются расплавленный висмут, свинец и их сплавы, сплавы висмута с индием и свинцом. В этих средах также более стойкими являются высокохромистые ферритные нержавеющие стали. Из расплавленных гидроокисей наиболее коррозионно-активным является гидроокись натрия. Гидроокиси калия, лития, стронция, бария в коррозионном отношении менее активны.»3 балла

-

@папаша, ТИГ режим реализован по схеме lift-TIG, т.е. вам надо делать так: - коснулись детали электродом. Т.е. просто положили электрод на деталь (кончиком острым, коснуться детали). - нажали кнопку на горелке, услышали пред газ ... газ пошел. - если 2-х тактный режим то не отпуская кнопки, приподымаете горелку и у вас загорится дуга. - если отпустить кнопку на горелке, то дуга погаснет. - если был 4-х тактный режим, то при отпускании кнопки на горелке, когда дуга будет уже гореть, то аппарат перейдет на сварочный ток с предварительного. Для гашения дуги, надо нажать и удерживать кнопку, тогда произойдет гашение дуги и будет работать пост газ. Аппарат ущербный только в HF поджоге. Но нужен ли он на таком аппарате? Да и ММА то не особо кто будет использовать, если не лень тащить баллон с газом. Но как сказал @selco, вам нужно использовать чистый аргон. Чем короче дуга, тем дуга стабильнее. Этот аппарат только в поджоге отличается от полноценного ТИГ аппарата. Поэтому не вижу смысла напрягаться и делать видео. Все, абсолютно все изучается в ветке по ТИГ сварке. И любое видео по ТИГ сварке так же относится и к этому аппарату, кроме HF поджога. Про поджог я подробно описал, что надо делать и как. Главное, что не надо вентиль и не надо ЧИРКАТЬ! НЕ НАДО ЧИРКАТЬ!!! В таком случае электрод как был "иголкой" заточен, так и будет. Полусфера дли сварки алюминия нужна в AC режиме. Это к этому аппарату не относится. Это для AC\DC аппаратов. Во всех остальных случаях только игла и чем острее тем стабильнее дуга. Маленькое притупление может ухудшить результат, для малых токов. Для больших токов, притупление допустимо. Но и диаметр электрда уже не 1.0-1.6, а куда более 2.4 - 3.2, а то и поболее. @SergDemin, я про вас не забыл. Завален под новый год работай. Навалилось ... Но если не до нового, то после праздников в любом случае займусь. Не вижу смысла ни чего примучивать к аппарату. Он и так делает все хорошо и хорошо регулируется. Поэтому этот вопрос я постараюсь решить. Конечно бы видео, где вы в плюс 20-30 варите и дуга все равно высокая. ... Хотя сделать такое видео не легко и не каждому под силу. Поэтому решу вопрос с контроллером и постараюсь прислать для пробы. Если кто будет в наших краях и будет контроллер в руках, то можно будет на одном из наших аппаратах протестировать. В чем я сомневаюсь ... Что такое возможно. Поэтому мне надо найти другой путь.3 балла

-

Рыбка и правда знатная. Только надо выбирать с плавбазы, а не с завода на берегу. Старший у себя в Монреале тоже их сайру покупает. Мы как то на скидку хорошую набрели в Магните, под сотню банок взяли. Года два назад. Осталось с десятка полтора. Я то вкус правильной сайры с детства помню. Только Доброфлот с плавбазы такой имеет.3 балла

-

Фоткать нечего, на работе лежат оба моих шуруповерта. В видосе мелкий и импакт как у меня. Там еще ударный шуруповерт представлен, такого у меня нет. К ним есть 2 АКБ 5 ампер часов и 2 АКБ 2 ампер часа. Импакт штука зверская, особенно с пятиамперным аккумулятлром. Саморез сотку в сосну загоняет мгновенно. Шуруповерт на 60 н/м усилия, несмотря на свои мелкие размеры мощный. Оба с бесщеточными двигателями. Импакт с дуру купил у официалов. Шурик брал из америки, что вышло сильно дешевле. В обоих души не чаю.3 балла

-

Ну Константин , ты мне льстишь и я как все. Ну да было такое дело , но попадаются и такие кои и с подогревом и ПАНЧ трещат . Ну и выход первый шов и назовем его корень ПАНЧ или нерж и не обращаем что трещит , ну и потом скобочки из нерж и обвариваем CuSi3 или МНЖКТ усю конструкцию для герметичности . Ходят и вот один таков частый гость в Грузовом центре , спросил поменял коллектор , да нет на варенном езжу и уже 4 года как работает.3 балла

-

@Глобул,Ну так дойчи и были самыми лучшими железячниками.Немец родится либо с винтовкой,либо с напильником- слова деда.Все названия технические в основном немецкие.Хотя есть одна мелкая на первый взгляд деталь станков,которая перевернула мир и это русское изобретение.Но это совсем другая история...3 балла

-

3 балла

-

Николай приветствую , вот как знал прям когда написать ты ) сегодня вот как раз немного доделали , понимаю что может не серьезно это ( но прошу понять меня и мои возможности ) сварил теплообменник на газу баллон заправляю и тепло есть и это радует , запенили щели какие были сегодня ширму повесили и вывели дымоход на улицу ,после утепления разница ощутима сразу было на улице -14 в гараже -4 , примерно 30-40 минут в среднем режиме горит печь до +15+18 потом уже на минимум ставлю ,надувает тепла была работа 3-4 часа можно работать спокойно в свитере , единственный момент мужики подскажите не пойму в чем причина стоит горелка под теплообменником гии 7,3 квт по идее должна быть керамика красная и пламя быть не должно ,но у меня у меня синее пламя и красная керамика в чем может быть причина ? жиклер стоит на 2мм в ней редуктор так называемая лягушка3 балла

-

2 балла

-

Ну да а как иначе , впрочем дремелька и малехонькая фреза в таких местах просто кайф .2 балла

-

2 балла

-

@copich, С поджигом я разобрался.Уже получается нормально. Пока не могу попасть в вылет электрода.Задвигаю как по инструкции и держу минимум 2-3 мм от металла (сопло 4 или 5)-не вижу шва.Сопло закрывает.Вытащу побольше -вижу шов,но электрод начинает плавится-ток увеличивается.Безобразие.Играюсь.Просто никогда не варил горелкой а уж ТИГом тем более.Подача присадки тоже пока ...мягко говоря ,не в дугу))2 балла

-

Как Вы себе представляете "выгорание" титана или любого другого металла? Для испарения температуры недостаточно, для окисления, во первых кислорода нет, во вторых если металл окисляется, значит окислы образуются. Окись титана кипит где то под 3000С, то есть тоже не испаряется. И куда она девается? На поверхности должна стеклоподобная корка из неё образовываться, но её нет . Вы можете описать механизм "выгорания"? Куда легирующие элементы деваются?2 балла

-

Будут конечно. Я всегда примерно такое заказчикам предлагаю.... но... давай лучше на иек сделаем))))Бешеная цена на такие серии шкафчиков и автоматов.2 балла

-

"Нагреть" АЦ накса ( с маленькой буквы-написано специально) спецу больших проблем не составит, вопрос лишь в том, зачем это нужно, раз уровень производства конкретную технологию "не вытаскивает"...2 балла

-

@Глобул, дед покойный делал замки слесарным методами,но это, в принципе, не показатель.А так и сейчас встречаются спецы. У меня, вот, на работе, например, слесаря-ремонтят станки, в том числе и уникальные .Это-не хелперы. Это-шлоссеры. Зубил-несколько видов. Возможно, Вы слышали, например, про крейцмессель. Есть ещё штихели- мессерштихель, грабштихель и т.д. Мастер- мэйстер .2 балла

-

@Steelcar,Вообще не знаю,до лета если доживу тоже шурло потребуется.Бош покрутил- параша,пластик с облоем( имею дрель бошевскую,производства РФ,ваще атас),шпиндели люфтят.Девальт в руку мою маленькую не ложиться,другие бренды как-то дороговато и тоже такое.Как быть даже и не знаю.Куплю наверное кетай.С макитой действительно запчасти всегда в наличии и вообще как-то с инженерной точки зрения мне нравится. Коллектора и провода это вообще по моей профессии,особой разницы не заметил.Мрут обычно якоря от виткового.Кстати три болгарки 9558 собрал из шихты,даже с таким коллектором работают) Ну это к слову)2 балла

-

2 балла