Лидеры

Популярный контент

Показан контент с высокой репутацией 26.01.2017 во всех областях

-

Конкурсная работа №47 в рамках Конкурс сварщиков «Подарок себе» Генеральный спонсор конкурса Компания ЭСАБ — один из мировых лидеров в области производства оборудования и расходных материалов для сварки и резки. http://websvarka.ru/images/forum/esab_logo_250.png Здравствуйте, ESAB и все Кулибины сайта! Любой нормальный мужик желает иметь в своем царстве хорошую технику: снегоход, квадроцикл и т.д. Вот и я решил сделать в миниатюре то, что желаю сам себе. Поделка моя первая. Мы его слепили из того ,что было: бензо-тример, штиль, железяки (которые лежали в хозяйстве), что-то купили (по минимому). Подготавливаем материал для изготовления траков Режем траки Приготовили инструмент и материалы Сверлим отверстия в траках Сверлим транспортерную ленту с помощью самодельного шаблона Собираем гусеницу Готовим железо для сборки рамы Сборка рамы и ходовой части Приделываем руль , выручает старый детский велосипед Вырисовывается боле менее ясная картина, похоже на то , что мы задумали Получился детский снегоход "Русь". Собирать снегоход мне помогал мой сын Даниил. Ему 8 лет. Конечно, очень хочется иметь в хозяйстве хороший сварочный аппарат. Обучиться сварочному делу, тем более есть задумка создать трицикл на больших пневмоколесах. Всего хорошего, до новых встреч!19 баллов

-

Конкурсная работа №44 в рамках Конкурс сварщиков «Подарок себе» Генеральный спонсор конкурса Компания ЭСАБ — один из мировых лидеров в области производства оборудования и расходных материалов для сварки и резки. http://websvarka.ru/images/forum/esab_logo_250.png Добрый вечер!!!! Пришла работа согнуть короб пяти угольный работа не из легких На заводе мне сказали цену за роботу 1500т.р.Решил собрать сам станок . Купил на металлоломе металл Швелер12№ и 10№ для ножа пластины и квадрат 20мм Сварил раму делал нож Матрица из двух труб 1\2 стенка 3мм +стаканчики по краям ножа для пружин Вот и нож в рме приварил на швеллер ножа площадки под домкраты Купил два домкрата по 6 т. Ну и вот что получилось Вот что он гнет Сталь 1500мм толщина 2.5мм нерж 1800мм тощина 1.5мм нерж. 100мм х 200мм толщина 3мм Все гнет идеально16 баллов

-

13 баллов

-

Конкурсная работа №48 в рамках Конкурс сварщиков «Подарок себе» Генеральный спонсор конкурса Компания ЭСАБ — один из мировых лидеров в области производства оборудования и расходных материалов для сварки и резки. http://websvarka.ru/images/forum/esab_logo_250.png За основу работы взят Мультипроцессный сварочный аппарат ESAB Rebel, детализация внутренних частей выполнена произвольно добавлен баллон под аргон с редуктором, основной материал из которого был сделан двойник кругляк 6 мм., и 6 шайб, покраска выполнена так же произвольно, из электрического инструмента использовались только УШМ (болгарка) и сварочный аппарат. Времени заняла эта работа примерно пять неполных рабочих дней и вот что из этого получилось9 баллов

-

Конкурсная работа №50 в рамках Конкурс сварщиков «Подарок себе» Генеральный спонсор конкурса Компания ЭСАБ — один из мировых лидеров в области производства оборудования и расходных материалов для сварки и резки. http://websvarka.ru/images/forum/esab_logo_250.png Здравствуйте. Давно хотел сделать себе мангал, да не простой Делал все из металлолома из делового. Из передовых технологий только аппарат ESAB и из вспомогательных болгарка. Спасибо веб сварка и есаб за организацию конкурса,благо даря ему я сделал себе подарок мангал ( чехол для мангала) гелнтваген!!! начало рисуем режем варил проволокой ESAB 1,2 вот такие замечательные швы нам дарит ESAB бампер собираю угадайте зачем? очищаю старый квадрат от краски вот и наши ботинки зеркала ни каких 3д технологий Красимир и вот такой результат8 баллов

-

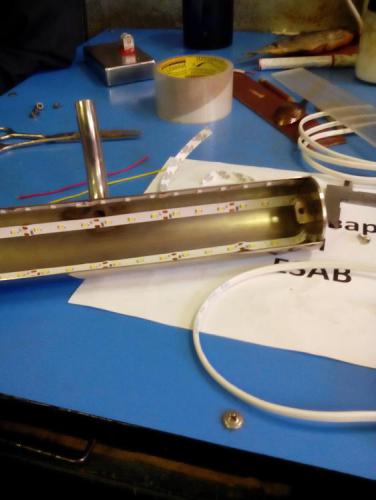

Конкурсная работа №51 в рамках Конкурс сварщиков «Подарок себе» Генеральный спонсор конкурса Компания ЭСАБ — один из мировых лидеров в области производства оборудования и расходных материалов для сварки и резки. http://websvarka.ru/images/forum/esab_logo_250.png Всем сварным большой привет. Моей дочери 4 года и она иногда перед сном приходит и просит что-нибудь почитать. С включенной люстрой она никак не хотела засыпать и я решил сделать светильник с небольшим разбросом света для чтения. Почему-то глаз пал на остатки нержавейки после сварки выхлопной системы на машину. Отрезал кусок трубы диаметр 50 мм длину 300 мм, нарубил на гильотине пластинки и изогнул тонкую трубку диаметром 12 мм. Токарь сделал два диска. Отрезал болгаркой от старого плафона дневного света кусок пластика. Произвел чистку и полировку поверхностей стали. Сварка .Друг электрик подсоединил блок 12В и светодиодную ленту. Проверка . Все работает как и задумано Осталось установить над кроватью. Наслышен о качестве инструмента и оборудования фирмы ESAB ,но его у меня нет.8 баллов

-

Пришла горелка из Самары от Валерия . Подключу , буду пробовать. https://www.youtube.com/watch?v=xpHOWRxzxKs7 баллов

-

Никуда он не денется, чугун нонче на вес золота. Мой тоже неделю шарики мял, десятки ему видите ли было жалко, да для хорошего человека (меня). А потом, пошукав на Авито, быстро в сознание пришёл и вспомнил о комсомольском долге - помочь ближнему, материально. Удачи.7 баллов

-

6 баллов

-

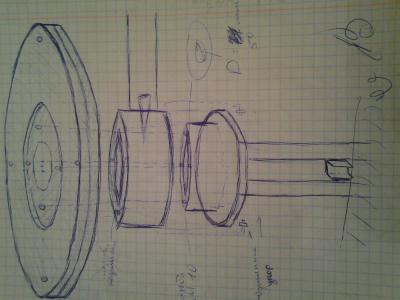

Конкурсная работа №42 в рамках Конкурс сварщиков «Подарок себе» Генеральный спонсор конкурса Компания ЭСАБ — один из мировых лидеров в области производства оборудования и расходных материалов для сварки и резки. http://websvarka.ru/images/forum/esab_logo_250.png Так как нет своего гаража , но зато есть работа и хороший начальник который выделил мне целую комнату под мои нужды. Там и будет мой агрегат там же и буду заниматься своим хобби. Для начала я нарисовал всё в деталях все размеры. Необходимые заказал у токаря, купил (подшипники, винтики, сверла, метчики, анкера). Планирую что на станке будет получаться около 15 разных загогулин. Такие мелочи всегда занимают много времени, а результат не очень то и заметен. Это одна из основных деталей. Две детали и подшипник ,в круге проточено отверстие под подшипник чтобы его запресовать в круге в его нижней части оставлена юбочка для упора,но учтен размер чтобы можно было снять крышку у подшипника для прочистки. В верхней запресованной детале выфрезерован квадрат 61*61 глубиной 10 мм, там просверлил и нарезал резьбу м8 чтобы квадрат не поднимался и не вылетел ,к ней приварена пластина с вырезом под трубу 40*25 которая будет являться рычагом. Это заготовки для части рукоятки . Это детали для основания станка с движущейся частью для вкладки квадратов размером как и верхние 60*60, труба 40*40*2 мм . 1Собираю на прихватки,выставляю по уровню всё чётко, 2 Провариваю,3 Собираю движущуюся нижнюю деталь . Основание собрано! Сверху приварил блин на который будет крепиться плацдарм –столешница станка и рукоятка. Устанавливаю столешницу диаметром 500 мм. Примеряю рычаг. Извиняюсь за неудобство просмотра фотографий ,как бы я их не крутил появляются они только в таком виде. Описываю фото. Приварил рогатки с вырезом под трубу (полоса из листа 40*25*1000 в процессе) конечно же под уровень учитывая высоту платформы с такой же рогаткой использовав ровную трубу 40*40 ,ролики делались тоже исходя из этих размеров нарисовав изначально это всё на бумаге. На последней фотографии мелкие доработки. Чтобы не было трения приварил колесико– подшипник. Скольжением доволен толкая одной рукой рычаг проходит 2,5 оборота хотя до вечного двигателя ещё далековато. Уже сейчас можно делать элементы ковки в одном пространственном положении Чтобы не было трения приварил колесико– подшипник. Скольжением доволен толкая одной рукой рычаг проходит 2,5 оборота хотя до вечного двигателя ещё далековато. Уже сейчас можно делать элементы ковки в одном пространственном положении Питаюсь скинуть не выходит.ща ща Это готовый станок. На 1 элементы скрученные в вертикальном положении,2-3 процесс,4-5 элементы скрученные в горизонтальном положении. . На моем станке можно согнуть в круг 12 квадрат(крупнее пока не пробовал) диаметр 500 (дальше раздвинуть рычаг не дают стены) минимум 205 баллов

-

Конкурсная работа №41 в рамках Конкурс сварщиков «Подарок себе» Генеральный спонсор конкурса Компания ЭСАБ — один из мировых лидеров в области производства оборудования и расходных материалов для сварки и резки. http://websvarka.ru/images/forum/esab_logo_250.png Добрый день, уважаемые участники форума, администрация, и компания "Esab"! Меня зовут Евгений, я из города Тольятти. Для конскурса "подарок себе" я решил построить свою давнюю мечту: Электросамокат. Уже пару лет, как я присматривался ко всякому электротранспорту и мечал построить что то на электротяге. Настало время осуществить задуманное, тем более раз есть для этого такой повод. Но сначала я решил изготовить интересную табличку для фото отчета. Берем фанеру 6мм и чпу, к слову, эта деталь единственная из всего изделия сделанная с применением сложных инструментов и станков, остальное сделано при помощи простейших самодельных приспособлений и электроинструмента. И так, табличка готова, можно начинать. В качестве колес взяты промышленные пневматические колеса, диаметром 250мм. Сложность заключалась в том, как скрестить это колесо с велосипедным дисковым тормозом, фривилом (звездочка с трещеткой в народе) и с возможностью, это колесо разбирать для, допустим, заклейки камеры от прокола. Плюс еще и без использования токарных и прочих станков. Разбираем колесо, и в той части, которая без втулки коронкой на 20 проделываем 4 отверстия, эти отверстия в дальнейшем будут давать возможность разобрать колесо в обход ушей, приваренных на втулку колеса, для крепления переделаного фривила. Попутно изготавливаю звезду на вал электродвигателя из маленькой звезды с велосипедной кассеты и вырезанного коронкой по металлу круга. Крепим струбцинами на плоскую поверхность и провариваем ее. Так как фривила на такой большой диаметр звезды не существует, то делаем его сами, берем обычную звезду-трещетку и звезду с вело шатуна, удаляем шатун, вырезаем коронкой подходящий круг из металла, для центровки, прихватываем, и большой коронкой удаляем металл в середине звезды, что бы она встала и приварилась на покупной фривил. С помощью все тех же коронок по металлу изготавливаю фланцы для крепления всего этого добра ко втулке колеса, прихватываю их друг к другу, сверлю отверстия, нарезаю резьбу. Привариваюсь к колесу одной стороной фланца, другой к фривилу. По аналогии делаю крепление для дискового тормоза с обратной стороны колеса, правда с небольшой проставкой из трубы. Вот такое получилось колесо в собранном виде. Приступаю к изготовлению рамы самоката. Так называемые дропауты, в народе проушина для крепления колеса, делаю следующим образом, из куска швеллера, около 5мм толщиной. Той же самой коронкой 20мм делаю отверстия по разметке. Выпиливаем по контуру, прорезаем пазы к отверстиям и готово. Задние побольше, передние поменьше. Для изготовления рамы и параллельности всего и вся сделал импровизированный стапель из трубы 20х40. К перпендикулярам прихватываем дропауты и следим за геометрией. По получившейся базе начинаем выстраивать раму из круглой трубы на 20 и на 16. Гнем трубогибом собственного изготовления из распотрошенного сталекса и гидродомкрата. Сначала вилка, потом другие элементы, вырисовываются сначала контур, потом детали, стоит отметить, что чертежей и эскизов не чертил, все чистой воды импровизация в режиме реального времени, так называемый "фрихэнд", если это слово тут уместно. Закрепляю двигатель и делаю тест-драйв, все работает как нужно. Обвариваю. Добавляю элементы жесткости и удобства. На этом этапе решил определиться с дизайнерской концепцией этого транспортного средства, решил, что нужно стилизовать его под транспорт из теплых стран, эдакий пляжный круизер. Потому быть влагостойкий фанере с ее естественной текстурой и яхтному лаку. Делаю деку из фанеры и покрываю жирным слоем матового яхтного лака. Отсек под электронику и аккумуляторы делаю тоже из фанеры 6мм. Интегрирую в раму. Потом я подумал о том, в какой же теплой стране по побережьям могут неторопливо проезжать люди на таких транспортных средствах... Конечно же это Куба! С помощью интересной техники обработки дерева газовой горелкой рисую на боковушках отсека под электрику стилизованный флаг кубы и все под лак. Далее разбираю все до винтика и крашу, рама будет светло-голубая, а все остальные детали кремового цвета. Сушатся. Паяю проводку и собираю электрику. Из кусков оргстекла вырезал защиту двигателя от посторонних глаз, и покрасил в цвет остальных элементов. Собираю все воедино и все готово! Ура! https://youtu.be/bUskb_ILKVs Видео снимали впопыхах, так как сроки уже поджимали, и с полусевшими аккумуляторами на морозе, но оно всё равно получилось живенькое. В заключении, хотелось бы пожелать всем участникам конкурса удачи, форуму расти и развиваться, и дальше продолжать радовать нас конкурсами, а замечательному спонсору, компании "Esab", быть на гребне технического прогресса и на вершине рынка! Спасибо за внимание! Так как в прошлом видео аккумулятор был практически посажен, да еще и на морозе, решил снять видео где он развивает более реальную скорость, а то подумают, что он медленный) так же вставлю его в первый пост. или не вставлю... чего то нет кнопочки изменить, ну и да ладно) https://youtu.be/aXkZAnPK0EE5 баллов

-

Если перевести на "сварочный" жаргон, то у нашего наждака ПН повыше. Зубры, Диолды, Интерсколы,... нагреваются быстрее чем наши. Насчёт вольфрама поточить, то и 250 ватт за глаза.5 баллов

-

5 баллов

-

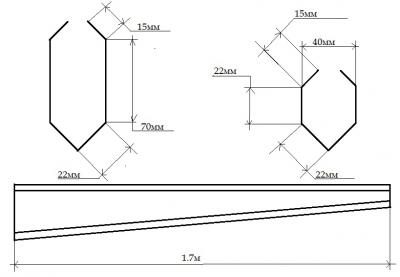

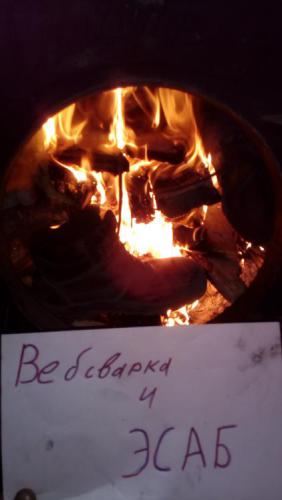

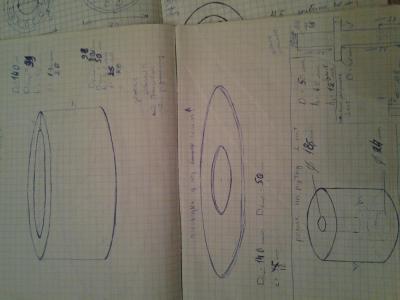

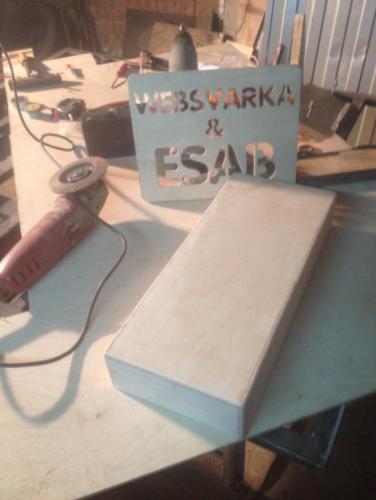

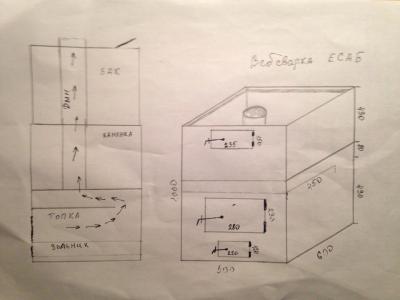

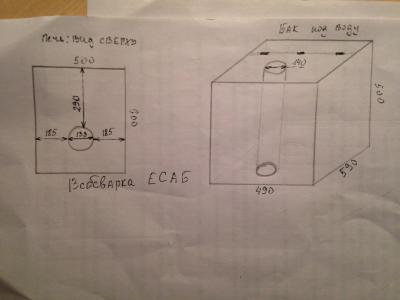

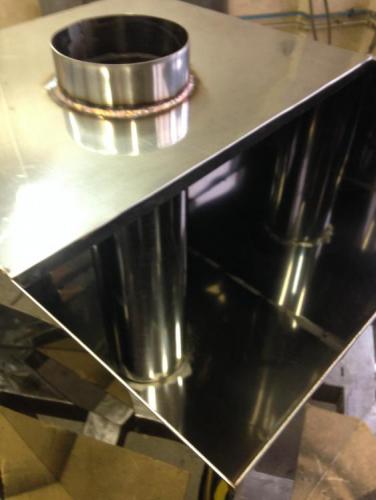

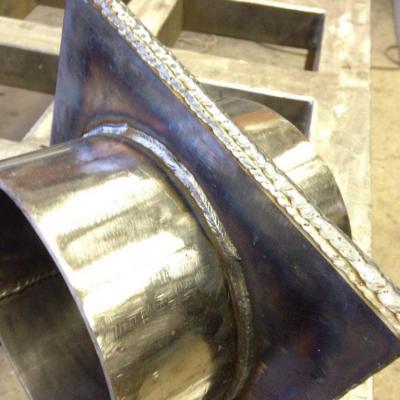

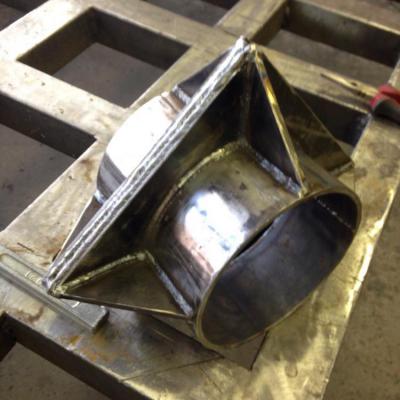

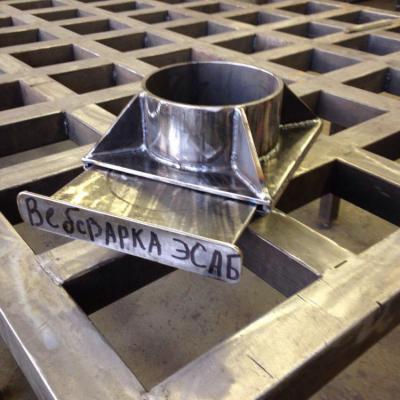

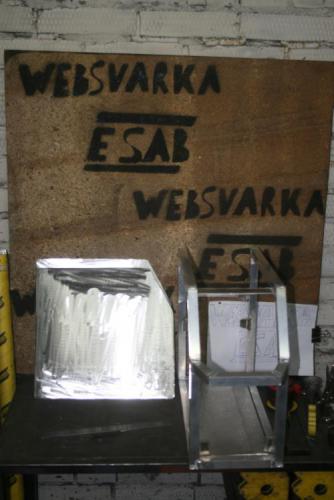

Конкурсная работа б/н36 в рамках Конкурс сварщиков «Подарок себе» Генеральный спонсор конкурса Компания ЭСАБ — один из мировых лидеров в области производства оборудования и расходных материалов для сварки и резки. http://websvarka.ru/images/forum/esab_logo_250.png Печурка в баньку! Добрый день. В начале немного предыстория. Данный конкурс называется «Подарок себе», но в моем случи это будет подарок моей Матери на день рождение который будет у нее 31 января. Моя Мама проживает в частном доме и как полагается большинству владельцев частных домов – это наличие всяких сарайчиков, навесов, теплиц и самое главное деревенской баньки. Так вот баня и будет главным героем этой конкурсной работы, а точнее ее печь с баком под воду. Печь изрядно прохудилась, искривилась и начала сильно дымить с 1995 года. Бак из черного металла сильно проржавел и начал протекать. Я решил что новая печь с баком будет отличным подарком. 1 этап. Проектирование печи и закупка материала. Поскольку в нашей семье париться в бани особо не кто не любит, то в полнее приемлемо будет конструкция печи изображенная на рисунках 1 и 2 (рисовал сам от руки). Данная конструкция подходит больше для людей которые используют баню больше для того чтобы помыться, а не париться. Для бака под воду необходим следующий материал: - лист нержавейки 12Х17 (AISI 430) 1,5 х 1250 х 2500 (не пищевая) - петли оконные – 3 шт - резьба из нержавейки ¾ и ¼ по 1 шт Для печи необходимо: - лист г/к 1000х600х5,0 – 2 шт; 1000х500х5,0 – 2шт; 600х494х8,0 – 1шт; 494х450х8,0 – 1шт; 600х494х3,0мм; 290х240х6 – 1 шт. - петли на 100 – 2 шт; 80 – 2 шт; 60 – 2 шт. - кирпич огнеупорный – 14 шт. - труба эл/св 133х4х550 – 1 шт. - квадрат 20х20 – 2200 мм. - уголок 100х100х130 - колосник чугунный (350х200) – 3 шт. -лист 2,0мм для ящика под золу. - всякая мелочевка (полоски, прутки и тд.). 2 этап. Сборка и сварка бака под воду. В начале был произведен раскрой материала (нержавейки) при помощи УШМ. Размеры бака 590х490х500, соответственно отрезаны следующие размеры:590х500 – 2шт, 487х500 – 2шт, 590х490-1шт, 490х400 -1шт, 550х440 – 1шт (труба). При помощи вальцов изготовлена труба Ø140х550. Шов проварен РАДС в импульсном режиме. Далее в нижнем и верхнем листе бака вырезаны круглые отверстия ручной плазменной резкой CUT-75 для трубы. После вырезки отверстий и их обработки бормашиной приступил к сборке бака на прихватки. В сборки таких изделий очень помогают магнитные фиксаторы – они будто добавляют еще пару рук))). В первую очередь после сборки были проварены швы по замкнутому контуру (труба), после чего приступил к полной сварки всего бака. Сварка производилась участками по 70 – 100 мм во избежание деформации. Режимы сварки: Сила тока 66А/33А (импульсная дуга), баланс 50, газ перед сваркой 1,5 с, газ после 3,0 с, спад тока 0,5 с. Частота 33 Гц, расход газа 10 л/мин. Электрод 2,0 мм – легированный торием (красный), присадка 1,6 мм фирмы ESAB. По окончанию сварки была произведена очистка швов металлической шуткой на пневматическую бормашину. Далее была произведена установка крышки на петлях. Далее было необходимо вырезать отверстия под резьбы. Опять в помощь пришла ручная плазменная резка и бормашина для очистки кромок отверстий. Последним этапом является приварка резьбы ¾ для слива горячей, а ¼ для забора воды холодной воды из водопровода. Очистка швов и визуальный осмотр. Вот и бак полностью готов. 3 этапом будет сборка и сварка печи, но это уже в следующем году))) Как и обещал продолжение в новом году. Сегодня был первый рабочий день 2017 года. Как принято у нас на работе – первый рабочий день нечего не делать и ходить из угла в угл. Воспользовавшись свободным временем решил заказать металл на печь (пластины 1000х500х5, 1000х600х5, 600х494х8, 494х450х8, 600х494х3, 290х240х6), хорошо знакомый работает на заводе рубщиком на гильотине и нарубит все в размер и немного дешевле чем на метало базе. За прошедшие праздники побывал в деревни и сфотографировал старую печь с баком под воду, а точнее то, что от нее осталось. Как видно на фото печь в очень плачевном состоянии. Сегодня решил изготовить шибер. Для этого мне понадобилось листовой металл толщиной 5 и 4 мм, труба эл/св 159х4мм, полоса 40х4, арматура Ø 6мм. Из листа толщиной 5 мм вырезал две пластины 220х220 и разметил в их центрах окружности Ø 150 мм. Далее отрезал два отрезка трубы Ø159х4х 75мм и подготовил кромки под сварку. После приступил к вырезки отверстий Ø150мм в двух пластинах. Отверстия были вырезаны при помощи плазмореза Brima CUT-75. После окончания вырезки отверстий произвел зачистку пластин. После чего приступил к прихватки заранее нарезанных отрезков арматуры Ø6 по периметру одной из пластин. По окончанию прихватки арматуры накрываем второй пластиной и прихватываем ее к арматуре. Следующим прихватываем отрезки трубы с двух сторон. После чего приступаем к сварке всей конструкции. Для сборки и сварки использовал инверторный полуавтомат ESAB Caddy MIG c200i, защитный газ смесь Ar + CO² (80+20) и самую обычную (китайскую) сварочную проволоку СВ08Г2С – Ø0,8мм. Окончив сварку шибера приступил к изготовлению заслонки из листа стали 4 мм вырезал пластину 210х205 и приварил к ней кусок полосы 40х4 - данная полоса служит ручкой. После полного остывания изделия приступил к его зачистки. Зачистка заняла от силы минуты 2, так как брызги практически отсутствовали. Результат на фото Продолжение следует!!! Планирую в качестве дымохода использовать обычную трубы Ø159х4 из которой изготовил шибер и отсюда возникает вопрос к знатокам форума – является ли моя идея с обычной стальной трубой правильной или есть более оптимальные варианты для дымохода? В продолжение вчерашнего отчета по изготовлению шибера. Сегодня выдался час свободного времени и я модернизировал шибер по совету участника форума. Косынки изготовил из металла толщиной 5 мм в количестве 8 шт. После собрал все на прихватки с двух сторон Далее полностью обварил косынки и зачистил шибер от брызг. Еще раз спасибо за совет! Наконец вернулся с Москвы (курсов повышения квалификации) и приступил к продолжению своего проекта по сварке банной печи. В первую очередь приступил к разметки и вырезки будущих дверок печи на листе (1000х500х5) - лицевая сторона. Для вырезки отверстий применил незаменимый аппарат плазменной резки CUT-75. Далее следовала обработка вырезанных пластин и прорезанных отверстий УШМ. После приступил к вырезки накладок на дверцы из стали S-2мм – для дверок поддувала и поддачи и S-8мм – для дверцы топки. Вырезанные накладки просверлил на сверлильном станке для приварки накладок к дверкам. Отверстия диаметром 8 мм. Далее зажал накладки на дверки с помощью струбцин и проварил все отверстия (точечно) аппаратом Esab Сaddy mig 200i. Кстати накладки и прочие стальные мелочи я ищу в своем уголке который я называю 10-ть тысяч мелочей. Здесь можно найти много полезных железок!!! И это еще не все! Остыв после сварки, дверки были зачищены УШМ. Следующем этапом было – приварка петель. Петли все правые, но на каждую дверку свой размер (60 – поддувало, 80 – поддача, 100 – топка). Ручки (полотно) изготовил из полосы 25х4 и сами ручки заказал у токаря, соответственно на каждую дверку своя длинна ручек. В качестве крепления ручек к дверки использовал мебельные хромированные болты М-6. После установил дверки с ручками на место и приступил к изготовлению упоров из полосы 25х4 и ограничителей для ручек из арматуры 6мм. После полная обварка и тотальная зачистка УШМ. Результат на фото. Чуть позже изготовление ящика под золу. Также решил сразу изготовить ящик под золу (зольник). Для этого вырезал пластину 580х120 из 2-мм стали – днище зольника. Борта ящика по кругу нашел в своем металлоломе (размер 60х580х2,4 – 2шт, 60х120х2,4). После тщательная зачистка под сварку и сборка на прихватки. Ручку для ящика прихватил из 25 уголка. Далее приступил к обвариванию всего ящика. Для сварки использовал сварочный полуавтомат ESAB Caddy MIG 200i. Результат видно на фото. В качестве защитного газа использовал смесь Ar (80) + CO²(20) и как видно из фотографии полное отсутствие брызг!!! Последний этап как всегда – зачистка изделия при помощи УШМ Продолжение проекта в понедельник. К сожалению сегодняшний день был мало продуктивным. Выдалось всего лишь 2 часа свободного времени за которые успел выполнить следующие виды работ: 1. Разметил боковые и задний лист печки под приварку уголка для огнеупорного кирпича и чугунного колосника (рабочая поверхность уголка на расстоянии 120 мм от низ пластин). Далее произвел зачистку мест под сварку. После отрезал и зачистил два уголка 100х100 длинной 570 мм и один уголок 80х80 длинной 350мм – для задней стенки. Далее последовала сборка на прихватки (обварил полностью только торцы уголка во избежание деформации листа). 2. По окончанию сборки и частичной сварки уголков приступил к зачистки всех последующих мест подлежащих сварки. Зачистил до металлического блеска торцы листов и 15-40мм по краям с внутренней стороны печи. Также разметил на боковых и заднем листе места где будут приварен экран (320 от рабочей поверхности уголка) и днище каменки (420 мм от верха листа) если присмотреться, то можно увидеть на фото. 3. Один из главных этапов – сборка печи. Признаюсь честно, собирать такие конструкции одному крайне тяжело и порой на сборку уходит много время. Для сборки и фиксации боковин печи использовал магнитные фиксаторы (90°). В первую очередь были прихвачены боковины к передней части (с дверками) печи. После задняя ее часть. И самое главное после сборки – измерении диагонали (на удивление получилось одинаково по 785 мм). Прихватки выполнены все с наружной стороны так как внутрь печи необходимо поместить еще экран и днище каменки. Результат на фото. Завтра планирую окончить работу полностью! Сегодняшний трудовой день полностью посвятил доделки банной печи. Начал я с направляющих под зольник. Изготовил их из 45 уголка и вварил в печь. Далее были вырезаны направляющие пластины размером 590х120х4 и прихвачены под нижнюю полку уголка (колосников) После сборки всех элементов поддувала я вварил трубу (Ø 133) в пластину 600х494х8мм (пластина на которой будут лежать камни). По окончанию сварки пластина с трубой была вставлена в корпус печи на расстоянии 420 мм от верха печи и прихвачена. Положив печь на бок приступил к сварке сплошным швом пластины с трубой. Также попутно обварил уголки для кирпича и колосников с двух сторон и пластины в поддувале. Далее завел пластину 500х450х8мм (экран) через низ печи и выставил ее на кирпичи (2 с половиной кирпича). Под задний край пластины подложил куски арматуры Ø8 мм для того чтобы придать небольшой уклон тепловому экрану. Потом начался самый утомительный процесс полной обваривания всей печи. С начала проварил все швы с внутренней стороны печи (топка, экран, каменка), а после обварил наружные швы. Также приварил по верху печи опору для бака из квадрата 20х20 После было приварено дно из листовой стали толщиной 3мм. После днище было зачищено УШМ и печь приняла вертикальное положение. Собрав немного, а точнее 2 с половиной человека с горем пополам печь была спущена со стола на пол. Далее приварил распорную арматуру к трубе. Около 25 минут ушло на зачистку всей печи от мелких огрехов сварки, капель и прочих неприятных загрязнений – использовал круги КЛТ и металлическую щетку на УШМ. Завершающей стадией стало подготовка огнеупорного кирпича, а точнее шлифовка углов (под швы) и разделение 2-х кирпичей пополам – очень пыльная работа! Вложив кирпич в топку (по 5 штук по бокам и 4 задняя стенка) прижал его кусочками полосы 40х4 и приварил верх, низ. Вложил чугунные колосники и УРА ПЕЧЬ ГОТОВА!!! Примерный метраж сварочных швов: Бак из нержавеющей стали – 7,3 метра Печь из низкоуглеродистой стали – 19 метров Фото полностью собранной «Печурки для баньки» Итоговые фото изделия «главная фотография с фразой «Вебсварка и ЭСАБ», которая будет использоваться в качестве иллюстрации к конкурсной работе». Большое всем спасибо!4 балла

-

Конкурсная работа №45 в рамках Конкурс сварщиков «Подарок себе» Генеральный спонсор конкурса Компания ЭСАБ — один из мировых лидеров в области производства оборудования и расходных материалов для сварки и резки. http://websvarka.ru/images/forum/esab_logo_250.png Здравствуйте уважаемые формучане. Решил сделать себе подарок и поучаствовать в конкурсе. В качестве подарка будет брутальная тумба с откидным столиком (подобие барной стойки). Сюрпризом будет выезжающая из тумбы игровая приставка, но это если получится и успею в срок. Изготовлением хотел заняться в новогодние праздники, но сильные морозы помешали. Работаю у себя во дворе. Использовать буду профильную трубу 30*30,20*20,1.5*1.5, полосы листа2.5мм., провока 5мм., мебельные болты и прочее по мелочи. Начал с примерного эскиза, в дальнейшем немного изменю в ходе работы. Стал собирать каркас тумбы и дверок. Решил на тумбу и дверци поставить декоративные заклепки из мебельных болтов. Для этого делаем разметку и сверлим, обрезаем болты, привариваем из нутри. Ручки изготовил из 16 тонкостенной трубы и мебельных болтов на 8. Приварил петли, и згладил углы с помощью проволоки 5мм.. Собираю откидную столешницу, между квадратной трубой будут деревянные вставки. На дверцах тоже, приварил углы для его крепления. Сначало поставил дверные петли для межкомнатных дверей, оказалось ненадежно, срезал и поставил токарные. По эскизу для стойки должна быть откидная ножка, заменю на складывающийся держатель. Начал его изготовление, потом разреза и поставлю петли. Тумба будет прикручина к стене. Разметил и просверлил декоративные углы, которые будут по бокам тумбы. Пока всё. Здравствуйте. Сегодня продолжил работу. Немного напутал с размерами пришлось подрезать угол у кансоли и заварить заново. Немного подготовил на завтра. Работа идет, вот что сделал за последние дни. Готовлю дерево, родственник привез такую плитку. Это шоколадка для рекламы, заказчик пропал, а ее хотели сжечь, но попала комне. Привариваю пластины для крепления к стене и шлифовка. Дерево крашу дома пропиткой без запаха, метал останется таким, весной покрою лаком, сейчас просто негде. Начал сборку, готова будет сегодня вечером или завтра последний день. Это подъемный механизм для скрытой полки, находится в нутри тумбы. Вот такой сделал себе подарок, чтобы отдыхать от нашей нелегкой работы. Скрытая полка служит для игровой приставки, можно таким же образом организовать мини бар, поместить небольшой телевизор и еще много чего можно придумать. Небольшое видео тумбы и механизма подъема. https://youtu.be/x2xseTsCTd8 https://youtu.be/7NBEOkbVvpQ4 балла

-

4 балла

-

Конкурсная работа №40 в рамках Конкурс сварщиков «Подарок себе» Генеральный спонсор конкурса Компания ЭСАБ — один из мировых лидеров в области производства оборудования и расходных материалов для сварки и резки. http://websvarka.ru/images/forum/esab_logo_250.png В воскресенье проходя в цеху рядом с кучей всяких обрезков, был обнаружен швеллер размером 120мм и рядом с ним лежал 100мм швеллер, если бы они мне не попались на глаза вдвоем тогда в конкурсе бы я не участвовал)) и не было бы у меня тисков. Придя домой зайдя на сайт увидел что идет конкурс и до конца осталось 4 дня. Делал оставаясь после работы. Если бы не конкурс то растянул бы дней на 6)) не меньше. Собственно сами швеллера и пластина которая в дальнейшем будет приварена к 120му швеллеру с низу. К 120му прихвачена пластина, что бы 100й швеллер свободно входил в 120й были подточены с низу полки приблизительно на 1-2 мм а также внутрь вварена пластина 6мм чтобы получился прямоугольный профиль, это сделано с целью увеличения жесткости на кручение. Подтачиваем подрезаем чтобы все свободно входило Обрезки из которых будут вырезаны детали, толщина метала 8мм Нарубил деталей Прихватил нарубленные детали пока к профилю так как на тот момент еще не сообразил из чего сделать губки. Также нарубил боковые пластинки Тут сильно спешил и фоток нет как делал губки, вообщем обрезки листа 16мм, губка сделана из двух кусков 40х200, куски положены друг на друга прихвачены по центру, зачистным диском пропилена канавка на стыке на глубину около 5мм и обварено по периметру. Также были прихвачены боковые пластины. Где отсутствовали зазоры все было разделано зачистным диском и обварено. Так же к 100му швеллеру с переднего торца была приварена пластина 10мм с отверстием под винт, которую в конце изготовления пришлось срезать чтобы приварить кольцо из электрода 4мм на шпильку с внутренней стороны, чтобы когда выкручиваешь тиски расходились. Шпилька м24, и старая петля от ворот в которой будет просверлено отверстие под 14мм круглую арматуру, и петля в дальнейшем будет отпилена и приварена в стык к шпильке и в отверстие будет вставлена прут Взял две гайки прихватил между собой и приварил к ним два квадратных прута 12мм(вроде) и все это дело приварил к пластине 10мм, которая будет задней частью 120го швеллера. С 120го швеллера отрезана нижняя пластина, к задней части приварена пластина с гайками под шпильку, эта вся конструкция с гайками и квадратом входит внутрь, 100го швеллера. Общий вид тисков, округлил зачистным диском острые углы, зачистил для того чтобы покрасить а потом передумал красить, пускай будет как есть))) Ну и ходовые испытания прошли успешно, тиски прихватил к столу, в них зажал обрезок 8мм листа, и кувалдой загнул пластину под угол 90гр, ширина на сгибе около 50мм, ни чего не погнулось и не отвалилось Размеры губок 200мм, раскрываются тиски на 180мм но думаю лучше больше 150мм не раскрывать может закусить швеллер, вес по ощущениям килограмм 10-15. Варил все Лосиноостровскими УОНИ 13/554 балла

-

@Георгий 11,старший брат хозяина, лет около 50 ему, хозяин на год от меня старше. Но шустрик, колеса просто возил с одной фирмы на другую, потом, не имея ни одного станка и сварочника, умудрился взять заказ, под это дело быстренько нашел помещение, купил оборудование. Он, если не понимает чего-то, отходит в сторону и доверяет специалистам, если те говорят, что решат задачу. И мы его ни разу не подводили. Практически все производство я ему поднял с токарями (вначале он говорил, что ему хватит 6 колес в сутки, чтоб в плюсе быть, счас я один делаю до 32 штук в смену). Он не жадный, делится с людьми, а этот жлоб. Раньше расходка лежала в цеху просто, подошел и взял, сколько нужно, год работали, ничего не пропадало. Этот пришел, все под замок, наверное, воры появились . Крохобор. Раньше стружку алюминиевую сдавал самый низкооплачиваемый работник, себе деньги брал, хозяин ничего против не имел, для него это мелочь. Счас этот лично курирует этот вопрос, даже наконечники с п/а сдает, бедняк с з/п в 150 тыр Остались только те, кому деваться некуда. Армянин, который скоро гражданство получит, а счас за патент пока надо платить, узбек, у которого двое сыновей на контракте учатся в институтах, год терпеть осталось, и я, у которого дома с работой пока опа. Наладится у всех, с ним никто не останется нормальный.4 балла

-

ОБЪЯВЛЕНИЕ, Если кто не много не успевает доделать работу, то даю отсрочку принятия работ на 5 часов, то есть до 5-00 утра по Москве 27.01.2017 года. Всё равно я в это время спать буду.4 балла

-

Конкурсная работа №37 в рамках Конкурс сварщиков «Подарок себе» Генеральный спонсор конкурса Компания ЭСАБ — один из мировых лидеров в области производства оборудования и расходных материалов для сварки и резки. http://websvarka.ru/images/forum/esab_logo_250.png Не успел закончится предыдущий конкурс как Websvarka совместно с ESAB объявили о новом. Прочитав правила было решено принят участие в конкурсе. Хоть в прошедшем работа кованого флюгера "Петух" призы не завоевала, но удачу он должен принести в этом конкурсе. Стал вопрос что бы такое сделать НУЖНОЕ себе! в голове появилось несколько идей. А ступень от космического корабля "Восток" мне не к чему. Сделать Экспедиционный багажник (он требовался товарищу с работы) так какой же это "Подарок себе", да и не чего сложного с этом не вижу режем, варим, красим. Себе требовался станок (уже 4 по счету)зачистной для профильной трубы, сделал. но там не чего сложного. Так что же еще , вот БЛОК ВОДЯНОГО ОХЛАЖДЕНИЯ для TIG нужен. Решено! и по правилам конкурса проходит сварная конструкция все таки. но сделать нужно его "интересным" и красиво. В голове все придумано но так как я живу далеко от крупного города, то пришлось обходиться тем что есть у себя в гараже и в наших хоз.магазинах. Все таки пришлось купить в Новосибирске (благо праздники и много кто возвращался с города, попросил брата, купил.) 1. Трубу профильная 1,5 мм. лист 2 мм. 2. Размечаем и режим в размер проф трубу. @Бархударов, покажу но позже. делал из того что было но работает . 3. а пока продолжаем строить "Холодильник" Пару слов о швах!я самоучка, и учился благодаря websvarkа , за что БОЛЬШОЕ СПАСИБО форуму и старожилам которые учат молодежь. 4. Собираем раму. 5 . Из 2 мм листа делаем будущий крепеж.( листогиб мной был героически спасен с метало приемки, от реставрирован. инструмент должен служить человеку.) привариваем ручки и крепеж. 5 .Далее делаем дно.(в ход пошел старенький солярий для загара, доставшийся по случаю.он почти весь с алюминия) 6. вырезаем боковины из стального листа. продолжаем ...Размечаем, режим, сверлим , вырезаем 7 Приступаем к расширительному баку. Встал вопрос какой бак поставить. в ход пошли Профиль алюминиевый 100*100 (был когдато ножкой от солярия) а на заливную горловину не рабочий фонарик 8.привариваем усиление под штуцера и доп ребра охлаждения от радиотехники, выпиливаем смотровое окно. из орг стекла выпилил "стекло" обрабатываем на самодельном гриндере. понравился этот материал. Кстати на гриндере не было крышке на электродвигателе . что не временно то вечно! по пути изготовил и ее.(Самый настоящий "подарок себе" получился.) 10. красим корпус. 11. изготавливает охладитель из медной трубки. навивает на трубу. изготавливаем и привариваем крепление. 12.использую 2 таких вентилятора. они полностью алюминиевые и без шумные. дуют мощнее чем от компа. 13. собираем все в месте. Б\П от компа пролил лаком.2 вентилятора один на вход другой на выход. 2 быстро съема 2 кнопки (одна на на включение одна на световую индикацию, электронный датчик температуры установлен на вход в охладитель.самодельный "радиатор", расширительный бочек. авто помпа. (на стенде проработала исправно больше года.при возможности поменяю на более мощную (повышающий насос или даже фирменный Пердоло ) тогда можно будет задействовать внешний контур из проф трубы в систему. Световая индикация В тестовом режиме нагрелся на 3 градуса при 160 градусах. 3а 20 минут работы.Для гаражного применения вполне себе рабочий.На изготовление ушло все новогодние праздники и 3 пары выходных.3 балла

-

3 балла

-

@alex161rus,Ток линейный 42амп.Подъём 0.2.Без спада.Поджиг на трубке, присадка 0.8мм на гофре.Розжиг дуги произошёл,краем дуги цепляем присадку,присадка потекла,отпускаем кнопку,потому и спад убрал.Постгазом даём остыть ванне, и по новой.3 балла

-

@selco, По сути,кремнистая бронза.Стержень М1,а легирование через обмазку ферросилицием и ферромарганцем3 балла

-

3 балла

-

В общем клиент коллектор на разборе не нашел , и у меня не захотел варить даже по сниженной до 3т цене, больше скинут уже в ущерб . Но это понятно , так как раздобыл он где то в гаражах советские ляктроды и решил варить сам , Флаг в руки и только поприветствую его решение. Вот у меня несколько штук есть таких ляктродов и они похоже медные или с медью , марку не знаю да и валяются у меня ну очень давно.3 балла

-

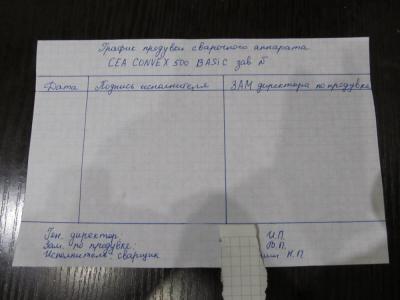

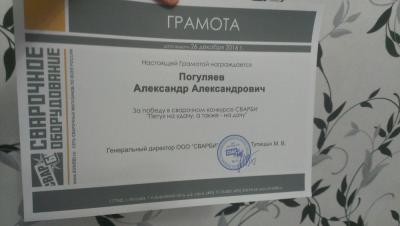

Так как зам. директора (по совместительству его брат ) свято уверен, что благополучие фирмы зависит исключительно от того, как часто продувается сварочный аппарат, а мой начальник попросил жить дружно, а я, как дисциплинированный работник, не могу ему отказать , попросил жену сделать сей докУмент (память у сварщика дырявая, могу забыть, и фирма пойдет под откос ). Завтра понесу на подпись (сначала подпишет Иван Петрович, потом Виктор Петрович (зам по продувке), ну а потом уж смерд Николай Петрович ), и повешу на своем рабочем месте на виду. Потом заменю на распечатку с печатью фирмы, пока некогда, фирма в опасности!!!3 балла

-

Под занавес посыпались бомбические проекты. Многие задумчиво покосились на пылящийся по зиме триммер))) Повезло пацану с папкой! Прикольная вышла техника!3 балла

-

3 балла

-

@AMBIVERT42, Вообще-то,толщину латки надо учитывать в том случае,когда речь идет о механических характеристиках сварного соединения,а не ее коррозионной стойкости. Водопроводная труба с толщиной стенки 3 мм имеет срок эксплуатации 15 лет и более ...при нормальных условиях. @konstantinXX, Термостойкость зависит от содержание хрома и никеля,вкупе с молибденом. @krech, Под мелом очень быстро корродирует и сталь и чугун.3 балла

-

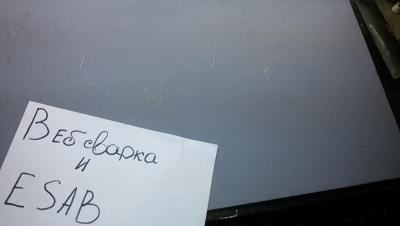

Конкурсная работа №46 в рамках Конкурс сварщиков «Подарок себе» Генеральный спонсор конкурса Компания ЭСАБ — один из мировых лидеров в области производства оборудования и расходных материалов для сварки и резки. http://websvarka.ru/images/forum/esab_logo_250.png Всем Здравствуйте. Решил представить вам репродукция из металла картины Шишкина "Мишки в лесу " Сначала покрыл листы необходимых размеров серой краской (из-за отсутствия грунта). После чего начал рисовать само произведение частями карандашом( рисовал 4 дня). После чего приступил к резке ( вырезке ) Что заняло у меня всего 5 часов. Работа еще не доделана. Скидываю фото рабочего процесса. Продолжаем собирать. Немного аэрографии не помешает. (Только начал рисовать ) Приготовил задний план Ну вот и закончил работу. Спасибо за внимание!3 балла

-

мой наждак, делал в 90-е, когда болгарок ещё не было, с одной стороны отрезной позволяет резать как на циркулярной пиле металл, можно и циркулярный диск поставить мелочёвку по дереву резать, с другой стороны наждак под разные камни и большие и маленькие, легко с топором подлезть, и отполировать, что то (если заготовок много и заусенецы снять, намного легче чем болгаркой, обдирочный камень только перья полетят) ставиться тарелочка как абразивная так и алюминиевая с алмазным напылением затачиваю диски для циркулярки с победитом, ножи для строгальных станков до 40 см длинной, с боку сделаны для этого салазки, и на салазках сразу задан угол заточки ножей жизнь длинная, сегодня одно ,а завтра надо будет другое, запас и по мощности и по функционалу только в плюс3 балла

-

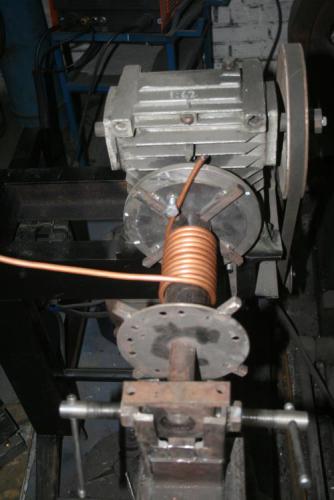

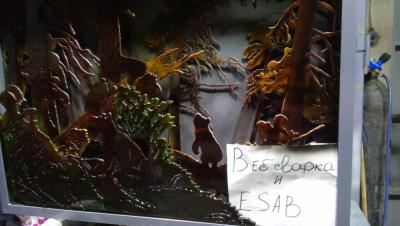

Конкурсная работа №21 в рамках Конкурс сварщиков «Подарок себе» Генеральный спонсор конкурса Компания ЭСАБ — один из мировых лидеров в области производства оборудования и расходных материалов для сварки и резки. http://websvarka.ru/images/forum/esab_logo_250.png Добрый день. Давненько мечтал подарить себе вращатель. Работы для него у меня не много, но иногда нужен. Недавно наваривал муфты на алюминиевые трубы, так вращатель очень бы помог. Уже подобрал червяный редуктор как основу, но не хватало того волшебного пинка, чтобы взяться за работу. И вот он -- конкурс. Итак, под руками, а точнее под ногами, нашлось: редуктор, асинхронный двигатель 0,18кВт, частотник и патрон 200мм. Первые дни новогодних каникул потратил на отмачивание и разборку патрона, цать лет пролежавшего в гараже. Затем собрал заготовку для рамы Кронштейн для двигателя Первая примерка, разметка отверстий. Думал звёздочка на выходном вале будет калёная, оказалась сырая. Приварил к ней шайбу для крепления патрона Меднографитовая щётка оказалась без хвоста Не беда, хвост 40мм2 Сварил из полосы щёткодержатель И кронштейн Продолжение следует... Шкив, а точнее остатки муфты, на ведущем валу редуктора из чугуна, нарезал резьбу М8. Звезда 22Т. На двигателе звезда 11Т Окончательная примерка, первые пуски Щёточный узел В покраску Пока сохнет краска сделал пульт управления Полоса 50*2 АД31 Всё финиш Покрасил Пульт на магнитике Управление вращателем осуществляется при помощи пульта и кнопки ТИГ горелки (управление током через педаль). На пульте устанавливается скорость вращения и направление. Пуск при нажатии кнопки на горелке. Также на пульте кнопка "перемотки", т.е. при нажатии ПЧ вращает двигатель с максимальной скоростью, настройку при этом менять не нужно. Побаловался, покрутил-поварил. Нужно привыкать к управлению, путаюсь. Педаль пока делать не стал, не представляю как танцевать на двух педалях, особенно стоя. Подарком своим полностью доволен. По затратам: редуктор, двигатель, патрон были когда-то спасены из металлолома. Частотник был куплен за 3000р на ебее (для фрезера, который так и стоит в полуразобранном виде). Кнопки, переключатели, крепёж и пара баллонов краски обошлись примерно в 1500р. Пара слов об управлении https://youtu.be/v9uRywCLNYE3 балла

-

3 балла

-

Ну наконец то Новый год и январь разродился и принесли в работу чугунку . Озвучил цену 4тыс. , о обожди я завтра на разборе поищу . В общем ждемс до 12 часов завтрашнего дня и что скажет хозяин , он наивен и думает найдет коллектор за пару тыс. . Вот этот тоже искал и в конце концов решился на сварку , так как на разборе за аналог запросили 35 косарей. http://websvarka.ru/talk/topic/8744-evospark-rosweld/?p=2501753 балла

-

3 балла

-

с пожарных, инвалидов, за детские коляски денег то же не беру. А вот сегодняшняя история (Я-Я, клиент - К):К: на котле теплообменник лопнул, в трёх местах, можно исправить? Я: да, конечно. К: мне такое уже делали, по 200 рублей за каждую трещину, котёл я сегодня сниму. Я: котёл снимать не обязательно, достаточно снять теплообменник. К: теплообменник снимать не хотелось бы, там к нему хороший доступ, его видно (!!!). Я (дипломатично, сдерживаюсь, что бы не послать): Снять необходимо для опрессовки, ведь его порвало морозом, может там ещё трещины есть, вы его подключите, а он опять потечёт. К: хорошо, а сколько мне это будет стоить, мне делали за 200р.? Я: не слежу за ценами у других. Аналогичную работу вчера сделал и взял за два места 1000р. с опрессовкой. К: я подумаю. А вы заехать забрать и привести сможете? Я: конечно. К: спасибо, буду думать. Думает до сих пор, но логика удивляет. Поработай слесарем, пайщиком, таксистом, и всё за 200р. Теплообменник то видно!!!3 балла

-

@selco, тут заказчиком, скорее всего, организация выступает. Так что, всё ты верно объяснил. Если за символическую делать, эти деньги всё равно по карманам потырят. Только если лично конкретному человеку помочь надо, тогда другое дело. Можно и за спасибо.3 балла

-

2 балла

-

MAGия металла.Серия(Боевое железо).БМП-2. Работа Александра Моисеенко MAGаМаксимальная деталировка+максимум деталей войны.Опорные катки донышки гильз 14,5 КПВТ,Ведущие и натяжные катки,люк мехвода, донышки гильз АГС 17,люк командира отд десанта-донышко гильзы 30мм БМП-2,Задние десантные люки части гильзы БМП-1 73мм.Верхние десантные люки,лопата-части гильз 14,5 КПВТ,Прожектора -защитные колпачки с выстрела СПГ,Фары,пусковые уст-ва дымовой завесы-гильзы патронов 9-18 МАКАРОВ.Амортизаторы-гильзы патронов 7,62-39,Панорама командира машины донышко гильзы 7,62-54,Кронштейн прожектора-деталь прицела РПГ22,Дуло пушки шток бойка РПГ22.Клыки защитные натяжного катка-донышко гильзы ЗУ-23 23мм.Крылья-поплавки-донышко патронного цинка.Башня кусок осветительной минометной мины 120мм.И чуть гражданского металла:гусянки-цепь столярного фрезера,троса-с автомобиля ГАЗ,лопасти направляющего аппарата старые дворники с джипа.Ах да бревно самовытаскивания- веточка дерева.2 балла

-

нет, за двигло А-41. Разморозили в середине зимы. Зима она такая - приходит нежданно.2 балла

-

2 балла

-

у нас были настольные лампы с морскими коньками http://ipic.su/img/img7/fs/15403172_1240937242634091_807680357_n.1484984194.jpg http://ipic.su/img/img7/fs/1110090.1484984236.jpg http://ipic.su/img/img7/fs/4763.1484984294.jpg2 балла

-

2 балла

-

@saper24,ну да, разные бывают. Тут уже, если постоянные, одному сделаешь побыстрее и сразу звонишь, знаешь, проблем с расчетом не будет, а другому, бывает, сваришь телегу на прицеп, пополам переломанную, за день, и выжидаешь ещё день, потом звонишь, потому что если сразу, того жаба начинает давить: "Как это, за день такие деньжищщи? ). А за два его не так жаба давит. Вот так и лавируем . А не был бы он таким, коробочка бы на день раньше выехала и заработала бы больше, чем он заплатил. Но это ж бызнисмены, за копейку удушатся, а потом десятки штук профукивают из-за этой "экономии".2 балла

-

2 балла