Лидеры

Популярный контент

Показан контент с высокой репутацией 16.07.2015 во всех областях

-

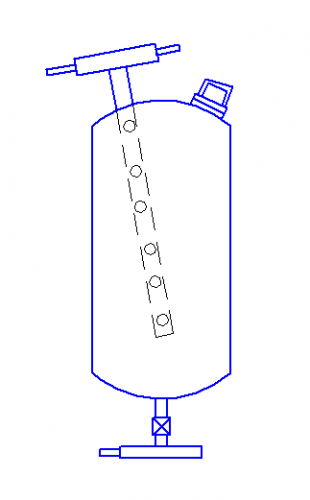

Не так давно у меня появилась проблема с зачисткой днища в авто. Авто - грузовой бус. До меня его не переваривали, а просто заливали мастикой. Проблема заключалась в том, что подлезть болгаркой с ершиком во многие места не представлялось возможным, поэтому решил сделать пескоструй. Для этой идеи мне понадобилось 2 шланга, немного трубок 1/2 дюйма, два шаровых крана, несколько штуцеров под шланги, ресивер. В одной трубке насверлил отверстий. Отрезал штуцер и приварил к кусочку трубы, для удлинения рукоятки крана. Изготовили мне несколько наконечников с различными диаметрами (2,0 мм, 2,5 мм). Один изготовил из обычной автомобильной свечи (4,0-4,5мм). Для соединения с краном просто приваривал кусочек трубы с резьбой. Все это дело скрутил вместе. Снизу ресивера приварил кусок трубы с резьбой, закрутил шаровый кран, сделал тройник. К трубке с отверстиями приварил тройник, и вварил все это в ресивер. Так же сверху приварил горловину. Поставил все это на ножки, сделал ручку и собрал. Вот что из этого вышло. Наброски самой емкости под песок. Так как производительность компрессора маленькая, в качестве дополнительного ресивера использую пропановский баллон. С моими требованиями справляется довольно неплохо. Поэкспериментировав с соплами, выбрал оптимальное - 3,0 мм. Сопло из свечи с любой ржавчиной справляется лучше всех, но для него необходимо давление 8-10 атм. Поэтому отказался. Регулировка песка производится на нижнем шаровом кране. Всем спасибо за внимание. Отвечу на любые вопросы. Конкурсная работа № 13, Техническая номинация Конкурса сварщиков «Делаем своими руками» Генеральный спонсор конкурса Компания «ArMiG» — все для сварки и резки. Победитель в номинации «Лучший поставщик» концерна ESAB в России 2014 года. http://websvarka.ru/images/forum/logo_armig_250_wh.png8 баллов

-

Возможно баян: http://forum4x4club.ru/uploads/monthly_07_2015/post-23522-0-62988200-1436955816.jpg http://img.ifcdn.com/images/1400aea8a227e3aa2d3bec581715166e2f32222903f5ff8335bfdeebba75a35c_1.jpg7 баллов

-

6 баллов

-

6 баллов

-

6 баллов

-

4 балла

-

Как это не используется, еще как используется. MIcro Tack от Selco, импульс 005сек , можно и 001сек и ток выше, сопло с опорой хорошо бы ну и глаза хорошие (у меня уже не те и требуют увеличения), для прихваток особо нерж хороший режим, на алюминии не прокатит. http://www.youtube.com/watch?v=WnkiBT1a55k4 балла

-

Фотофиниш. Прогресс на лицо: Привет Бонду (не сигаретам): Приварить к рашпилю кольцо? Не надо мелочиться, труба в самый раз...4 балла

-

Начал делать скамейку для себя, так как старая надоела. Я обновляю их каждый год. Супруга уговорила поучаствовать в конкурсе. Прошу простить, но видео все старые. Даю ссылки на них, чтоб можно было нагляднее отобразить процесс создания. Все станки имеются, я на них делал все операции. Видео тоже мое. Итак металл нарезан, начинаю с розеток. Листовой металл, толщиной 3мм. рублю на кружочки на гидравлическом прессе. Далее опять на прессе, штампом наносим рисунок. https://www.youtube.com/watch?v=ml0UHrGLkM4 Далее из листового металла, 4-5 мм., на гидравлическом прессе, с помощью самодельной полукруглой гильотины, рубим заготовки для листьев. https://www.youtube.com/watch?v=v4Y-6kZifqE После привариваем проволоку в качестве черенка. Обтачиваем на наждаке и делаем опять с помощью пресса центральную прожилку и боковые зубчики. Следующая операция, делаю цветочки. Плазмой из 2 мм. металла вырезаю заготовку. По центру шариком продавливаю, чтоб получился выступ. Далее рессорником набиваю фактуру. https://www.youtube.com/watch?v=pWHuYNp5MQE На листьях с помощью пресса делаем прожилки. Из квадрата на самодельном станке делаем змейку. Еще один квадрат подвергается торсировке. Станок тоже самодельный. https://www.youtube.com/watch?v=jYnLerKIRFs Далее галстук - бабочка. Не плохо смотрится в изделиях. Инструменты - плазма, наждак, рессорник и пресс. Пришла пора делать волютки. Здесь без газового горна не обошлось. Так же плазмой вырезал петушиные шпоры, обточил и приварил к волюткам. Гусиную лапку прокатал, опять же на самоделке, и крутил волютки тоже на самодельном станочке. А вот с этими розетками пришлось повозиться. Пневмомолот купил бы, да живу в частном секторе, от его стука соседи меня задолбают. Поэтому давил розетки прессом. Показываю сразу и штампы которые использовал. Для окончаний ножек были сделаны вот такие ракушки. На трубогибе гнем профильную трубу. Трубогиб опять самоделка. Сейчас самое главное. Надо все эти элементы сложить в кучу, чтоб получилось что то более менее, на что не стыдно будет смотреть. Обычно в этот период от себя всех отгоняю, чтоб не мешали и не отвлекали. В конце получилось вот это. Собираем все в кучу. Привариваем проушины для шурупов. Подумав немного, решил сделать небольшой столик. Здесь пришлось поработать мозгами, так как раньше такое не делал. Но вроде справился. Выгибаем спинку, прыгая по ней и привариваем. Из сухой сосны нарезаем досточки длиной 50 см. Фигурно вырезаем лобзиком, шлифуем, пропитываем морилкой и сверху даем пару слоев яхтного лака. Больше 2 слоев не стоит ложить, так как в жару лак может трескаться. Правда не в этом году, а через пару лет. Это мы проходили. Вроде все готово. Красим. Прикручиваем досточки. делаем из них небольшой полукруг. Так лучше смотрится. Чего то не хватает. Точно, забыл про подлокотники. Срочно делаем, шлифуем. заливаем лаком и прикручиваем. Главный заказчик. оценщик, точнее моя половинка. Она же будет покрывать скамейку патиной. У меня терпения не хватает на такую работу. Но пока эту работу сделать невозможно, к нас идут дожди. Ну и на финише покрою все, слоем яхтного лака. Длина - 210 см. Ширина сиденья - 50 см. Высота - 150 см. Вес - а кто его знает. Но больше сотни кг., это точно. Все элементы на спинке утоплены, так что спина касается только контур труб. Вроде все. Конкурсная работа № 12, Художественная номинация Конкурса сварщиков «Делаем своими руками» Генеральный спонсор конкурса Компания «ArMiG» — все для сварки и резки. Победитель в номинации «Лучший поставщик» концерна ESAB в России 2014 года. http://websvarka.ru/images/forum/logo_armig_250_wh.png3 балла

-

EWM если не ошибаюсь и был родителем такого режима , у разных фирм названия разные но суть одна. от Kemppi на АС токе имеет от одного до 4 ударов друг за другом , но АЛ плохо поддается сливанию и обычно верхняя пластина плавится и убегает в сторону. Присадку давлением дуги (ток высокий, на этом и стоит этот режим) просто сносит, в общем наверное можно приловчится нужны тренировки и ловли режимов. На DC токе мой оксидную пленку пробивает , но слабоват он, был бы на 350-400а или в гелии эксперименты устраивать но это зимой сейчас не то время. Видео Kemppi в режиме MicroTack на АС токе , только что то я перемудрил немного и электрод стал под конец разрушаться, но главное работа режима. http://www.youtube.com/watch?v=b9yslwYebmI3 балла

-

Может быть... не берусь утверждать. Корпус плавкой вставки. Они издавна используются как пеналы для вольфрама, т.к. длина оптимально соответствует ГСН.3 балла

-

3 балла

-

@psi, надеюсь Вы понимаете, что заслуги Патона, Спасского, Алфёрова, Александрова, Королёва уже никак не влияют на деградацию развитие нашей и сопредельной науки и техники?3 балла

-

3 балла

-

2 балла

-

2 балла

-

2 балла

-

Если есть тиг,то вари смело,отлично варится.Присадка тонкий нихром.2 балла

-

2 балла

-

2 балла

-

Для удаления дефектов сварных швов на промышленных предприятиях, а также для удаления прибылей и литниковых систем в отливках. В отличие от автогенной поверхностной строжки, процесс строжки угольным электродом применим практически для всех электропроводных материалов. Электрод зажимается в держателе с вылетом около 100-150 мм и по мере сгорания выдвигается из держателя. Угол наклона электрода к обрабатываемой поверхности составляет 45-60°. Скорость строжки обычно варьируется в пределах от 0,5 до 1,0 м/мин. При строжке нержавеющих сталей происходит науглероживание поверхностного слоя, поэтому во избежание потери стойкости металла к межкристаллитной коррозии необходимо механически удалять этот слой.2 балла

-

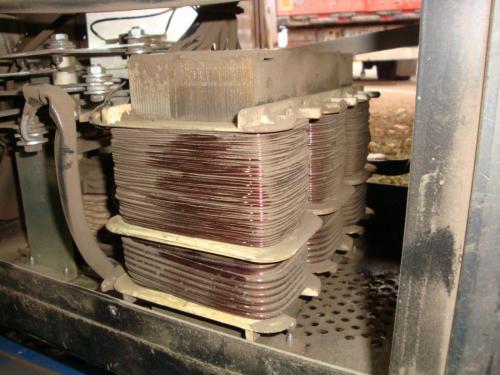

я не про то; тумблеры ведут к КМ (-100, -200, -400, без разницы), но где контакторы, там и спирали балластника. Не думаю, что тумблеры подключают витки транса. Скорее всего должен быть выпрямитель на 150 А (100% ПН) и балластный реостат.2 балла

-

2 балла

-

2 балла

-

2 балла

-

2 балла

-

2 балла

-

2 балла

-

и произвести калькуляцию... http://content-29.foto.my.mail.ru/community/vestnik_hi-tech/_groupsphoto/s-2902.jpg2 балла

-

2 балла

-

Автомотосервисные подработки. Врезки пламегасителей в выпускной тракт, Автоген. Мерседес-124. УАЗ-Патриот. Обе врезки осуществлялись по месту. Опыт работы в ЖКХ, однако... Мотоциклетные паззлы. Подножки всякие. Бугеля кронштейнов зеркал. Наращивание под дальнейшую обработку. Дальше-мехобработка и гальваника. Но, это-уже не моё.2 балла

-

Прям ностальгия по радиокружку явилась http://images.vfl.ru/ii/1435238348/76958498/9122359_m.jpg2 балла

-

1 балл

-

Эта картинка меня просто убила наповал http://cs624226.vk.me/v624226156/4decd/ejZqXH851a8.jpg1 балл

-

1 балл

-

на спотарк идёт специальная горелка (по крайней мере к моему аппарату). но, можно и обычную доработать (подточить керамику), что бы работала как горелка для спотарк. а можно и вообще не дорабатывать, просто вольфрам слегка утопить.к кемпи у вас специальная горелка, или на своей керамику подрезали? или так просто пробовали?1 балл

-

1 балл

-

Вы строго идёте этим путём. Но всё таки позволю себе переспросить. Варили ОК Tubrod 15.19 или всё таки Св. 08ГСМТ / СВП-2? Углекислотой или в смеси, на каких режимах сварки? Как до РГК были допущены швы с подрезами?1 балл

-

Как и обещал: обвес джипа. Часть 2 - багажник. Поскольку съёмная крыша пластиковая, а вес предполагается от 200 кил на багажнике (2х70 кил запаски + 4 канистры с бензином), крепления сделаны по образцу на штатные места и путём сверления кузова в местах рёбер жёсткости. Фокусы с маскировкой: задача, чтоб гаец не узрел "люстру" на багажнике. Поэтому "обтекатель" сделан на шарнирах и креплениях на барашках. Переднее крепление в штатные закладные Заднее левое с учётом заливной горловины Заднее правое на двух кронштейнах Рычаги офигенные, Архимед бы удавился от зависти, но в сборе конструкция "шаталь твой жып за багажник" неплохая. Общий вид Вид спереди По бокам были изготовлены крепления-упоры на пластиковые водостоки (пожелания клиента). Но я бы им доверять не стал - пластик американский, дешманский. Так, для подстраховки сделаны.1 балл

-

1 балл

-

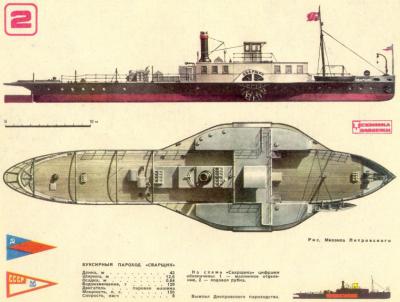

Статья из журнала «Техника — молодёжи» №2, 1982, посвящённая одним из первых отечественных сварных судов — колёсным буксирам «Беларусь» («Белорусь») и «Сварщик». После завершения восстановления речного флота в годы первой пятилетки начался период его реконструкции. Теперь перед корабелами стояла задача не только пополнить пароходства судами советской постройки, но смело внедрять передовую технику, позволяющую сократить сроки сооружения судов, уменьшить расход дефицитного металла и, следовательно, затраты на них. Одним из прогрессивных способов в те годы была электросварка. <…> В Советском Союзе электросварку стали интенсивно внедрять во многих отраслях промышленности в период первой пятилетки <…>. «В газетах и журналах все чаще появлялись заметки и очерки о том, как стальной электрод в руках сварщика помогает выигрывать дни и недели в битве за темпы», - вспоминал академик Е. Патон. В судостроении одним из инициаторов применения новой технологии был профессор В. Вологдин. Именно он еще в 1926 году успешно провел первые опыты сначала по сварке барж, а потом и отдельных узлов и деталей кораблей - фундаментов машин, топливных и балластных цистерн, всевозможных кожухов, шлюпбалок, грузовых стрел. Затем группа Вологдина разработала аппаратуру, предназначенную для изготовления внутренних переборок. В 1929 году сотрудники Киевского машиностроительного института завершили ее испытания, а в Судопроекте - централизованной организации, занимавшейся проектированием новых судов, появился отдел, сотрудники которого занялись разработкой сварных судовых конструкций, внедрением электросварки на верфях и подготовкой кадров рабочих-сварщиков. Подготовительный этап исследовательских работ завершился к началу 30-х годов, и правление Всесоюзного объединения речного судостроения доверило постройку первого в стране цельносварного судна Киевской верфи (ныне завод "Ленинская кузница"). Киевляне избрали объектом экспериментальной стройки уже освоенный промышленностью и хорошо зарекомендовавший себя в эксплуатации буксир с паровой машиной мощностью в 150 л. с. Его спроектировали конструкторы нижегородского завода "Красное Сормово" для буксировки плотов на северных реках от районов лесозаготовок к морским портам. Начиная столь необычный опыт, украинские корабелы сознательно отказались вносить какие-либо изменения в проект - внешне новый буксир ничем не отличался от своих собратьев. Такой же плоскодонный, с корпусом, разделенным на пять отсеков четырьмя водонепроницаемыми переборками, боковыми гребными колесами, прямыми бортами, с угловатой надстройкой, увенчанной длинной дымовой трубой. Здесь не было желания обойтись "малыми силами" при решении сложной проблемы. Такой подход к делу позволял быстро сравнить сварное судно с клепаными и получить, кроме того, изрядный выигрыш в сроках строительства. Рабочие чертежи "Беларуси" (такое название получил буксир) были подготовлены к 1 августа 1931 года, а спустя две недели на стапеле заложили первые листы днища. Потом начался монтаж набора, обшивки, надстроек. Все вроде бы как прежде... Да только впервые над стапелем не стоял оглушительный грохот молотков клепальщиков, а призрачно вспыхивало ослепительное пламя электрической дуги. Впервые на строящееся судно в намеченные места устанавливали готовые кнехты, клюзы, иллюминаторы и другие детали, а не монтировали их по частям, как раньше. Работа шла непривычно быстро, и уже 20 ноября новенький буксир торжественно передали хозяевам - днепровским речникам. Началась трудовая вахта парохода "Беларусь". А на заводе "Красное Сормово" аналогичным способом построили однотипный буксир "Сварщик". А судостроители принялись подводить итоги эксперимента. Что же, они оказались неплохими. Достаточно сказать, что корпус "Беларуси" был на 27,5% легче, чем у клепаных буксиров, - экономия металла налицо. Кроме того, впервые корабелы смогли обойтись без ряда довольно тяжелых, занимающих много времени операций. Речь идет о рассверловке отверстий в листах обшивки и корпуса, самой клепке, чеканке; наконец отпала нужда делать тысячи разнокалиберных болтов и гаек - трудоемкость работ снизилась на 30%. Преимущества электросварки оказались явными. Новый способ сборки судов немедленно распространили и на другие предприятия отрасли, а киевский завод "Ленинская кузница" приступил к обширной программе проектирования и строительства большой серии цельносварных буксиров с машинами мощностью 150 и 300 л. с. Следом за украинцами электросварку оперативно внедрили на многих судостроительных и ремонтных предприятиях волжского бассейна. К началу 1932 года на стапелях Всесоюзного объединения судостроительной промышленности Союзверфь насчитывалось уже 550 сварочных аппаратов, новой специальностью овладело больше тысячи рабочих. Вскоре электросварку стали широко применять и при постройке морских судов - танкеров, лесовозов, сухогрузов, товаропассажирских лайнеров и боевых кораблей. Достаточно сказать, что на новых рыболовных траулерах сварочные операции составляли до 45% объема корпусных работ. Больше того, успех киевских корабелов позволил советским судостроительным предприятиям, опередив известные зарубежные фирмы и компании, перейти к новому этапу в истории кораблестроения - скоростной секционной сборке судов. А применение ее только при сооружении лесовозов экономило народному хозяйству более 5 млн. рублей...1 балл

-

Электрод для строжки, вставляется в строгач. Сдувать швы и грызть разделку. https://youtu.be/Se74UwxJufg1 балл

-

попробуйте бачок прогревать градусов до 200-300 в районе пайки, еще значительнее сократиться. И время на операцию суммарно уменьшиться. Дополнительной пропановой безкислородной горелкой.1 балл

-

Сегодня позвонили со сварочного магазина, хорошие соседи наши и попросили проверить аппарат Джасик 315 (на крутилках). Выяснилось, что клиент купил аппарат и у него не получается варить алюминий и он с претензиями пришел в магазин. Отправили его ко мне. Через некоторое время прилетает парнишка, я у него начинаю узнавать - в чем проблема... - Купили аппарат, а он не варит вообще! - Что значит не варит? В чем именно проблема? - Ну мы его когда подключили, я редуктор открываю а аргон куда-то уходит из шланга, видимо внутри аппарата клапан не держит. И на кнопку нажимаю он трещит не переставая и сопло все вон... (показывает сопло в белых ошметках). - Осциллятор не отключается... - предполагаю я, начиная откручивать старую советскую трехфазную розетку с питания аппарата. Прикрутил аппарат напрямую к автомату, подключаю его горелку с водяным охлаждением, охлаждение цеплять не стал, открываю баллон, редуктор... Ни чего не травит, все держит... Пару минут вникал в крутилки с подписями на английском, выставил настройки, зажег дугу и на алюминиевой пластинке наплавил пару см шва... Поворачиваюсь к парню, показываю результат... - Варит изумительно! - Да? Как так? - округляются у него глаза. В итоге выяснилось, что эти деятели подключили аргон к контуру охлаждения горелки! Не тот шланг воткнули на газ короче Взял с него 500р за диагностику. Парень спросил где ближайший магазин, сказал, что купит конфет и пойдет извиняться в магазин. Потом начал просить, чтобы я приехал к нему и показал - как работать с аппаратом и как варить))) Был послан в мягкой форме в технарь1 балл

-

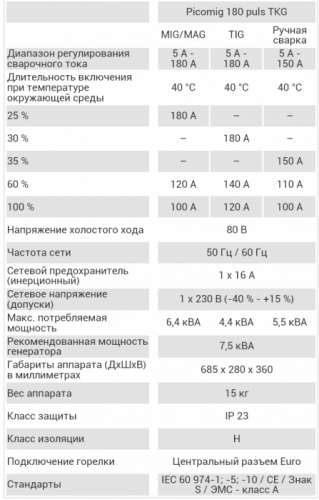

Вот он родимый, столько раз выручавший, и ни разу не подводящий EWM Picomig 180 puls. (Цена около 86 тыр на данный момент) Эх и погонял я его на 10 мм алюминии: Потолочные швы: Шов вертикал ↑ на бочке В общем замечательный маленький работяга. "Познакомил" меня с этой машинкой Дима Скромный, давно ещё, погонял на нём по чёрной стали- отлично. И на люмине он не подвёл.1 балл

-

1 балл

-

Нашол фото с телефона, http://i.piccy.info/i7/6dc3a806e84cd5ebee6cce7335aa7576/1-5-8653/46138659/1325384823822.jpg там где сидит собака поломанный кран без барашки, воспитатели таким способом решили вопрос чтоб дети не ударялись головой - сделали дырку с зади собаки и одели ее на кран...1 балл

-

1 балл

-

1 балл

-

1 балл