Лидеры

Популярный контент

Показан контент с высокой репутацией 16.03.2015 во всех областях

-

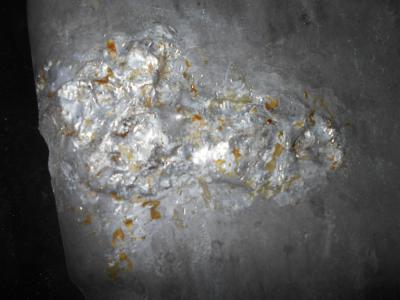

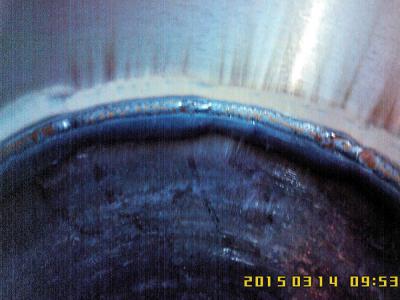

Отметил День ЖКХшника в гараже. Кемерунцы-народец бедный и жадный. Оттого поручни в очередной санузел для инвалидов опять-таки делал из отходов производства. Труба Ду-32 и лист 6 мм. Зачистил и сдал в покраску. Из дружественной СТО притащили поддон с Мерса-124. Это-уже ели варили до меня... Замазали эпоксидкой. Обколотил. Обнажилось вот что... Вид изнутри. Вырезал и заварил по-новой.19 баллов

-

9 баллов

-

6 баллов

-

5 баллов

-

Продолжаем. http://cs623925.vk.me/v623925196/20d96/wcNtf1C1mXc.jpg http://cs623925.vk.me/v623925196/20da8/3aIpfUoPFl4.jpg5 баллов

-

3 балла

-

Заказал для РАДС две пары перчаток на алиэкспрессе. Мягкие, кожаные, очень удобные. 1600р за две пары. http://cs623926.vk.me/v623926196/28c0c/-4X6bZrLZPI.jpg http://cs623926.vk.me/v623926196/28bee/oITKp69CB1s.jpg http://cs623926.vk.me/v623926196/28c02/CcISfzB3ahw.jpg3 балла

-

3 балла

-

"Сваял" телегу из трубок от навеса, колеса от старой стиралки. Наскоро, буду доделывать.Хочу с другой стороны закрыть сеткой от камазовского воздушного фильтра,типа защита от брыгз металла.Прожектор, свет как у паровоза.Профильная труба была, не стал использовать хотелось полегче конструкцию, так как для баллона уже сварил тележку, выложу в ближайшее время2 балла

-

Вот это удар ! http://www.youtube.com/watch?v=Fa6sCwSaW3o http://www.youtube.com/watch?v=G35VxCL2MhY2 балла

-

2 балла

-

2 балла

-

2 балла

-

@ARIEC, вот эта фраза несколько насторожила... Колокол-не та деталь, на которой можно тренироваться. Набейте руку на тренировочных пластинах, почувствуйте алюминий в расплавленном состоянии, тогда-вперёд. Чтобы такая деталь после сварки не треснула вновь, засверлить концы трещины-мало. Разделку трещины на фото видно плохо. На какую глубину разделывали? Если делать на совесть, то разделку нужно проходить почти насквозь и варить с проседанием сварочной ванны, чтобы с обратной стороны образовывался провис металла. Потом этот обратный валик, содержащий в себе окислы и прочие примеси, вышлифовывается до чистого металла и проходится подварочный шов. И вот ещё что. По-хорошему, отверстие под крепёж, через которое прошла трещина, необходимо по трещине разделать и полностью заварить. Потом-по-новой просверлить. Тогда в металле шва не будет ни окислов, ни грязи, ни не проваренных участков трещины. Деталь-достаточно массивная и желательно варить её с предварительным подогревом. Как минимум, не надо будет долго топтаться на месте, прогревая металл в начале шва.По направлению сварки-начинайте от конца трещины.2 балла

-

2 балла

-

2 балла

-

Я сдуру пошел на рекорд, Хотел перевыполнить норму. Но кончился мой электрод, И я потерял свою форму. И как-то я духом поник, Достал сигарету устало. Увы! Я всего лишь ручник, РД безнадежно отстала. Не вышло метрового шва, А совесть терзает, однако. Освоить бы мне «цэ о два», И гнать километры без шлака. Я в день бы две нормы давал, И был у стажеров в престиже, И лихо баллоны катал, И даже имел пассатижи. Начальству крикнул бы: «Стой!» И запросто за руку с ним бы Я был бы наверно святой, А маска держалась на нимбе. Но я б не варил под просвет, Меня избегал бы наладчик, И все говорили во след: «Вон, полу-пошел-автоматчик». Ох! Краги бы выдали мне, С готовой уже распальцовкой, А рядом, чуть-чуть в стороне Монтажники на подтанцовке. А я бы их только корил, И звал бы их «косякопоры!» За то, что где я заварил, Находят какие-то поры. Они о наличии брызг Как малые дети роптали, Но их под турбиночный визг Начальник услышит едва ли. Я может быть что-то еще Исполнил для полного понта, Вот только б ручник-старичок, Ругался во время ремонта. Вот так я завис невзначай, Взглянул на часы «да ну нафиг!» — Пора собираться на чай, Нельзя игнорировать график. Не вышел сегодня рекорд, Зато поработал без брака, И я не отбив даже шлака Пойду невъебенен и горд. Автор неизвестен.1 балл

-

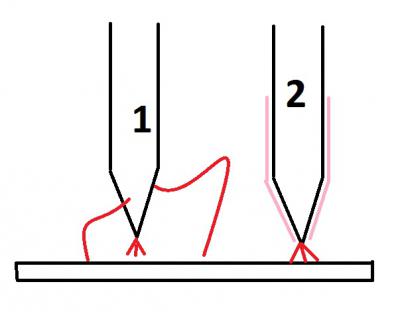

Продырявить сможет и та и эта. Проблема в том что маломощная АС дуга любит гулять по электроду, может стрелять не скончика а гораздо выше при этом изгибаясь и бегая по детали, и не всегда даже помогают электроды меньшего диаметра. А высокая частота способствует концентрации дуги на кончике электрода. Многое конечно от аппарата зависит, на моем АС ток просто на высоте в любом режиме, а DC ток хорош , но немного какой то пушистый по сравнению с вот этим аппаратиком из 90х годов но он только DС ток выдает, в этом наверное его и преимущество. Вообще раньше без балансов и частот варили тонкое и очень тонкое. Применяли всякие ухищрения, вот например для малых АС токов, чтобы дуга не бегала вверх по электроду на него надевали на кончик одноразовый керамический колпачок (как в авто свече центральный электрод ), вот примерно нарисовал. На ТИР315 стабилизация тока переходящего через ноль работала четко и дуга всегда на кончике была, не гуляла.1 балл

-

валера1963, тема про Форсаж-200ac/dc. Видео от гаражной мастерской, думаю в ней не место.1 балл

-

@АВН, оборудование целесообразно подбирать исходя из типовой формы (стержень, пластина, сфероид, тороид и т.д.) и размеров свариваемых деталей. Вариантов много. Нагревать можно в электрической печи сопротивления, электрической индукционной печи, с помощью электромагнитного индуктора, надеваемого непосредственно на деталь. Типа того: https://www.youtube.com/watch?v=GK2pPG0hf_I Вращатель для сварки/наплавки небольших деталей типа "вал" можно замутить из делительной головки для фрезерного станка: http://www.youtube.com/watch?v=N4ADkS93Ieo Для этого делительную головку нужно оборудовать токоподводом на шпиндель (контактное кольцо и меднографитовая щётка). И ещё желательны специальные кулачки для патрона с керамическими вставками, чтобы металл кулачков не охлаждал нагретую деталь1 балл

-

Приветствую. Не согласен. От стены отсоеденить совсем и перемычку из проф трубы 25*50*3 мм. Съёмную. На 30 см от пола. Уже проверенно. Такие и делаю. Перемычку можно и из другого материала. Уголок например, 30*30 мм, сваренный в квадрат. А сейчас стол собираем. Из 3мм листа. Как привариь к раме с минимальными деформациями. Откуда начать и как продолжать подскажите? Проф труба 50*25*2 мм. ОК 46,00. 3,2 мм. Снизу ещё полка будет из 2 мм листа на точно такой же раме. Колёса бы ещё! Да долго ждать. Потом может с колёсами начну делать. И для шкафа железного нужны колёсики.1 балл

-

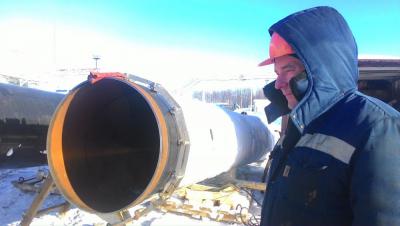

Сварка труб тепловых сетей а — общий вид сборочного стенда; 1 — стеллаж; 2 — трубы; 3-защитная палатка; б -последовательность сварки основного слоя швав — последовательность сварки первого корневого слоя шва с поворотом изделия на 90°; г — последовательность сварки первого корневого слоя шва с поворотом изделия на 180гр д — последовательность сварки стыков изнутри труб Сборка и сварка труб в плети различной длины вплоть до 36 м производится на металлических стеллажах с применением наружных цепных центраторов (рис. а). При этом требования к зазорам и смещениям кромок в зависимости от применяемых способов сварки могут быть разными. Так, например, если технологическим процессом предусматривается подварка стыков изнутри труб, то зазоры могут колебаться в пределах от 0 до 1,5 мм. И, наоборот, если технологическим процессом предусматривается односторонняя сварка с последующим контролем путем рентгенопросвечивании то зазоры должны быть строго регламентированы и в случае монтажа сварки стыков в неповоротном положении должны составлять 3 5-4,0 мм. Время сварки стыков с повышенными зазорами превышает время сварки стыков со стандартными зазорами примерно на 25-35%. Так, например, продолжительность сборки и сварки стыков трубопроводов d820×9 мм. При зазоре в стыке, равном 1,5 мм, составляет соответственно 46 и 50 мин. При зазоре в стыке 3,5-4 мм время сборки и сварки равно соответственно 30 и 80 мин. Таким образом, за счет более качественного проведения сварочных работ, обеспечивается требуемые сплошность наплавленного металла и формирование обратной стороны корневого слоя шва. Технология сварки труб в плети на стеллажахПервый вариант. Согласно данному варианту (рис. б) вся окружность кольцевого стыка разделяется на пять равных участков, два из которых (№ 1 и 3) заваривают в потолочном и полупотолочном положениях. Остальные участки стыка заваривают в вертикальном положении, что способствует лучшему формированию наплавленного металла шва и повышению производительности труда сварщиков. Для сварки участка № 5 изделие поворачивают на 90°. Последовательность сварки основного слоя шва показана на рис. 34,в. Видно, что сварка производится двумя сварщиками методом «Снизу вверх» и с поворотом изделия. Для сварки используются электроды d4 мм марки УОНИ-1355 или ТМУ-21У. Второй вариант. Согласно второму варианту (рис. в) стык разбивают на четыре участка, которые заваривают попарно в вертикальном положении, для чего изделие поворачивают на 180гр Такая последовательность сварки позволяет отказаться от сварки в потолочном и нижнем положениях, для которых характерны более неблагоприятные условия для формирования наплавленного металла и образование таких дефектов, как провисы и мениски. Сварка основного слоя шва производится в последовательности, показанной на рис. 34,г. Видно, что швы накладывают в удобных для формирования металла положениях и допускается приме- повышенных режимов сварки. Это способствует лучшему протеканию химических и металлургических процессов и дегазации расплавленного металла сварочной ванны. Последовательность подварки труб изнутри приведена рис. д. Наложение подварочных слоев шва производят, как правило, без поперечных колебаний электрода. Это, с одной стороны, позволяет локализовать тепловую мощность дуги на линии сплавления кромок и, таким образом, обеспечить гарантированное сплавление соединяемых кромок труб и, с другой стороны, способствует повышению производительности труда.1 балл

-

Сварным соединением как конструктивным элементом называют участок конструкции, в котором отдельные ее элементы соединены с помощью сварки. В сварное соединение входят сварной шов, прилегающая к нему зона основного металла со структурными и другими изменениями в результате термического действия сварки (зона термического влияния) и примыкающие к ней участки основного металла. Сварной шов представляет собой закристаллизовавшийся металл, который в процессе сварки находился в расплавленном состоянии. Разделение этих понятий необходимо потому, что сварной шов как связующая часть соединяемых элементов определяет геометрическую форму, сплошность, прочность и другие свойства металла непосредственно в месте сварки. Свойства сварного соединения определяются свойствами металла самого шва и зоны основного металла, прилегающего к шву, с измененной структурой и во многих случаях с измененными свойствами — зоны термического влияния. Необходимо учитывать и некоторую часть основного металла, прилегающую к зоне термического влияния и определяющую концентрацию напряжений в месте перехода от металла шва к основному металлу й пластических деформаций в зоне термического влияния, что отражается на характере и распределении усилий, действующих в сварном соединении. По форме сопряжения свариваемых элементов можно выделить следующие основные типы сварных соединений: стыковые (рис. 1,а), тавровые (рис. 1, б и в), угловые (рис. 1, г), нахлесточные (рис. 1,д). Сварные швы подразделяют по форме поперечного сечения на стыковые (рис. 2, а) и угловые (рис. 2, б). Разновидностью этих типов являются швы пробочные (рис. 2, в) и прорезные (рис. 2, г), выполняемые в нахлесточных соединениях. По форме в продольном направлении различают швы непрерывные и прерывистые. С помощью стыковых швов образуют в основном стыковые соединения (рис. 1, а), с помощью угловых швов — тавровые, крестовые, угловые и нахлесточные соединения (рис. 1, б-д), с помощью пробочных и прорезных швов могут быть образованы нахлесточные и иногда тавровые соединения. Стыковые швы, как правило, выполняют непрерывными; отличительным признаком для них обычно служит форма разделки кромок соединяемых деталей в поперечном сечении. По этому признаку различают следующие основные типы стыковых швов: с отбортовкой кромок (рис. 3, а); без разделки кромок — одно-сторонние и двусторонние (рис. 3, б); с разделкой одной кромки — односторонней, двусторонней; с прямолинейной или криволинейной формой разделки (рис. 3, е); с односторонней разделкой двух кромок; с V-образной разделкой (рис. 3, г); с двусторонней разделкой двух кромок; Х-образной разделкой (рис. 3, д). Разделка может быть образована прямыми линиями (скос кромок) либо иметь криволинейную форму (U-образная разделка, рис. 3, е). Угловые швы различают по форме подготовки свариваемых кромок в поперечном сечении и сплошности шва по длине. По форме поперечного сечения швы могут быть без разделки кромок (рис. 4, а), с односторонней разделкой кромки (рис. 4, б), с двусторонней разделкой кромок (рис. 4, в). По протяженности угловые швы могут быть непрерывными (рис. 5, а) и прерывистыми (рис. 5, б), с шахматным (рис. 5, в) и цепным (рис. 5, г) расположением отрезков шва. Тавровые, нахлесточные и угловые соединения могут быть выполнены отрезками швов небольшой протяженности — точечными швами (рис. 5, д). Пробочные швы по своей форме в плане (вид сверху) обычно имеют круглую форму и получаются в результате полного проплавления верхнего и частичного проплавления нижнего листов — их часто называют электрозаклепками, либо путем проплавления верхнего листа через предварительно проделанное в верхнем листе отверстие. Прорезные швы, обычно удлиненной формы, получаются путем приварки верхнего (накрывающего) листа к нижнему угловым швом по периметру прорези. В отдельных случаях прорезь может заполняться и пол-ностью. Форму разделки кромок и их сборку под сварку характеризуют четыре основных конструктивных элемента: зазор b, притупление с, угол скоса кромки beta и угол разделки кромок alfa, равный beta или 2 beta Существующие способы дуговой сварки без разделки кромок позволяют сваривать металл ограниченной толщины при односторонней сварке ручной — до 4 мм, механизированной под флюсом — до 18 мм). Поэтому при сварке металла большой толщины необходимо разделывать кромки. Угол скоса кромки обеспечивает определенную величину угла разделки кромок, что необходимо для доступа дуги в глубь соединения и полного проплавления кромок на всю их толщину. Стандартный угол разделки кромок в зависимости от способа варки и типа соединения изменяется в пределах от 60 ± 5 до 20 ± 5 градусов. Тип разделки и величина угла разделки кромок определяют количество необходимого дополнительного металла для заполнения разделки, а значит, производительность сварки. Так, например, Х-образная разделка кромок по сравнению с V-образной позволяет уменьшить объем наплавленного металла в 1,6- 1,7 раза. Уменьшается время на обработку кромок. Правда, в этом случае возникает необходимость вести сварку с одной стороны 1ва в неудобном потолочном положении или кантовать свариваете изделия. Притупление с обычно составляет 2 ± 1 мм. Его назначение — обеспечить правильное формирование и предотвратить прожоги в вершине шва. Зазор b обычно равен 1,5-2 мм, так как при принятых углах разделки кромок наличие зазора необходимо для провара вершины шва, но в отдельных случаях при той или иной технологии зазор может быть равным нулю или достигать 8-10 мм и более. Для всех типов швов важны полный провар кромок соединяемых элементов и внешняя форма шва как с лицевой стороны (так называемое усиление шва), так и с обратной стороны, т. е. форма так называемого обратного валика. В стыковых, особенно односторонних швах трудно проваривать кромки притупления на всю их толщину без специальных приемов, предупреждающих прожог и обеспечивающих хорошее формирование обратного валика. Важное значение также имеет образование плавного перехода металла лицевого и обратного валиков к основному металлу, так как это обеспечивает высокую прочность соединения при динамических нагрузках. В угловых швах также бывает трудно проварить корень шва на всю его толщину (см. рис. 1, б и в), особенно при сварке наклонным электродом. Для этих швов рекомендуется вогнутая форма поперечного сечения шва с плавным переходом к основному металлу, что снижает концентрацию напряжений в месте перехода и повышает прочность соединения при динамических нагрузках.1 балл

-

На магнит не будет липнуть всякая металлическая пыль/брызги? Может лучше на застежку "липучку", одна часть клеится к фонарю, ответная к маске.1 балл

-

1 балл

-

1 балл

-

Молодец! Падать духом-последнее деле!!1 балл

-

Сталь закалённая, ничего не получится, - любая плашка или резец сядут одномоментно.1 балл

-

@rumb, Приведу простой пример- 30 дуг, на каждой по 58 контактных точек под сварку нержавейкой- на 10 мм, долевые стрингера даже и в счет не беру- еще 1/3, и всё это для одного сварного на 2 часа работы- если нет посторонней подсветки и крыша накрыта полностью- тогда полный мрак даже днём- хамелеон в полной темноте мало отличается от простого светофильтра. А от киваний голова просто отвалится после пары дней работы, да и места там для лишних телодвижений минимум, развернуться нет возможности, ящики на подвижной платформе- подставки, что-бы быть повыше и суметь протиснуться и влезть между стойками кондуктора- даже при этом сварка идет на вытянутой руке. Это каждый день, помимо сварки снаружи- там швы до 25-30 метров длинной. Подсветка для хамелеона просто необходима!!!1 балл

-

1 балл

-

@Nikolay152,имею в пользовании Форсаж 200ПА. Аппарат и проволокой и электродами варит замечательно, достаточно мощный. Вот две пластины 8мм сварены проволокой 0.8тонкий метал тоже хорошо сваривает. Но и без косяков не обошлось - иногда прибавляет установленные параметры. Может на новых аппаратах и исправили, не знаю, мой то 13го года, из начальных партий выходит.1 балл

-

1 балл

-

Абсолютное большинство алюмосплавов, применяемых в моторно-трансмиссионном направлении-с кремнием. Отсюда следует, что присадку применяем 4043. Электротехнический алюминий (провода)-табу!1 балл

-

Сегодня с семьей( кроме старшего, на олимпиаде по химии в Москве), ездили на гонки на собаках.Помогали в судействе и организации, младший участвовал в гонках в "детском" зачёте на хасках друзей.Понравилось жутко, доброжелательная атмосфера,симпатичные красивые барбосы(не кусачие), в общем, сплошной позитив... да и в отпуске я сейчас..1 балл

-

Да дело тут не в трубках из алюминия. А в состоянии дорог. Японские автомобили отбегавшие по 25-30 лет по дорогам Японии до сих пор ходят с абсолютно целой системой и без утечек фреона. На их трубках нет коррозии, а вот через полгода эксплуатации в РФ она начинает появляться. Одним из ярких примеров является контур заднего кондиционера на модели LandCruiser 100\105\200\Lexus 470/570, у них трубки на задний контур идут под брюхом через левую колесную арку и подвергаются воздействию чачи которая разлита на наших дорогах. Так вот, Лексус купленный в салоне с пробегом ноль км, выхаживает с этой трубкой по РФ 1-2 года. В Японии и Германии они ходят с трубкой установленной на заводе до конца своей автожизни. Во первых у нас щелочные глины, во вторых куча грязи на дорогах, вот и растворяются трубочки.... Дело не в металле а в свинячей эксплуатации. Трубка с дефектом показанная @Nail02, обычно ломается по вине сервисников, когда чего-то делают или крутят под капотом, либо не закрепляют хомкт который её держит, либо подгинают чтоб удобнее было, а потом она от вибрации отламывается, либо на неё или шланг вешают проводку ну и подушки на двиге могут быть ушатанные. Такие изломы обычно от вибрационных перегрузок появляются и обычно после вмешательства в "свободное" существование этой магистрали.1 балл

-

1 балл

-

1 балл

-

@LamoBOT, потому что дешевле в 3-4 раза. и *запчасти* должны продаваться/меняться,а не тупо лежать на складах,ожидая,пока качественная медная трубка соизволит прохудиться1 балл

-

1 балл

-

1 балл

-

1 балл

-

1 балл

-

1 балл

-

Весь день подготовка к празднику, рук не чувствую уже http://cs622831.vk.me/v622831804/2114f/NZLdBC4bkmc.jpg http://cs623925.vk.me/v623925196/1e0f8/5_czxt_JW6I.jpg1 балл

-

1 балл

-

Table loading... 50%... http://cs622626.vk.me/v622626196/2108e/j9r5V_cOqfs.jpg1 балл

-

1 балл

-

Сразу приведу ограничения.1.Функцию VRD не отменить.(В некоторых странах сварочные источники без VRD запрещены к ввозу.)2.При повышенной влажности использовать опасно.Высокочастотный розжиг имеет недостатки. При розжиге высокочастотной дуги происходит ионизация.В точке контакта появляется Озон(О3),так как,озон высокоактивный газ,начало шва будет с браком.1 балл

-

@rumb, вот Вы осознайте, что сказали: Залезьте тёмной-тёмной ночью в вонючую трубу d=800 и повторите это ещё раз. Потом залезьте в канализационный колодец со сверхмощной переноской и прокричав: попробуйте варить без "хамелиона" (т.е. без маски) может тогда задумаетесь о значении своих высказываний. Вы пару раз в неделю чиркаете, а люди на форуме этим деньги зарабатывают, целый день и каждый день. Учитесь говорить грамотно и по делу.1 балл

-

http://www.youtube.com/watch?v=kKfybNLrFUA Мне призналась любовь моя, Что я больше не твой единственный, И что больше мы не семья, И любви больше нету истинной, И прервалась моя карьера, И что больше мне нету веры, Сладкий мёд был, теперь я горек, Ты не ешь такой... Отчего, стала ты такая? Отчего, стала ты другой? Отчего, мне не надо рая, Если в нем нет тебя такой. Что мне ждать от тебя хорошего? Веет ветер холодный с севера Всё что было - то всё отброшено, Всё отвергнуто и потеряно, И прервалась моя карьера, И что больше мне нету веры, Сладкий мёд был, теперь я горек, Ты не ешь такой... Отчего, стала ты такая? Отчего, стала ты другой? Отчего, мне не надо рая, Если в нем нет тебя такой. Скоро ночь наступает, И боль затихает Но опять в сердце горе, Бушует как море! И горе -как море! Отчего, стала ты такая? Отчего, стала ты другой? Отчего, мне не надо рая, Если в нем нет тебя такой. Что мне ждать от тебя хорошего? Веет ветер холодный с севера Всё что было - то всё отброшено, Всё отвергнуто и потеряно, И прервалась моя карьера, И что больше мне нету веры, Сладкий мёд был, теперь я горек, Ты не ешь такой... Отчего, стала ты такая? Отчего, стала ты другой? Отчего, мне не надо рая, Если в нем нет тебя такой. * * *1 балл