Лидеры

Популярный контент

Показан контент с высокой репутацией 17.09.2014 в Сообщения

-

Пришло время и мне свою лепту внести. Зовут Дмитрий. В школе 11 класс прошёл у меня в сплошных думах куда поступать. То, что я буду инженером, было понятно сразу, так как дед - инженер, отец - инженер, о другом как-то и не думалось. Среди моих одноклассников очень была популярна профессия программиста, но моя душа к этому как-то на лежала. Отец толкал по совему профилю - в МЭИ на специальность инженер по эксплуатации энергоустановок. И вот в час Х, когда уже пора было делать окончательный выбор, поехал я за компанию с друзьями в МГТУ имени Баумана, ещё не зная какую специальность выбрать. Как увидел список факультетов, захотелось почему-то на сварку. Может потому, что старший двоюродный брат учился на ту же специальность, правда в другом ВУЗ-е, может щёлкнуло в голове где-то, но сказал родителям: "Хочу!". Так и закончил сей универ по специальности инженер-технолог сварочного производства. На двух последних курсах работал конструктором в НИКИМТе, проектировал автоматические комплексы для сварки в атомной отрасли. После окончания универа устроился на опытное производство ЦИАМ имени П. И. Баранова (научно-исследовательский институт авиадвигателестроения) уже по основной специальности. Там пришлось познакомиться и с работой технолога общего профиля, так как по моему узкому направлению работы на небольшом опытном производстве было не очень много. Но то, что было, было очень интересным. Как - то принесли нам проект стенда для статического испытания на разрыв дисков, к которым в авиационном газотурбинном двигателе крепятся сопловые лопатки из сплава ЖС6У (мерзкий аустенитный литейный сплав на основе никеля, склонный к образованию горячих трещин при сварке). Так вот, в данном проекте предполагалось растягивать диск тягами, к которым приварены настоящие сопловые лопатки. Помучались конечно, но задачу решили, и требуемое усилие соединение выдержало. Затем устроился на завод БЕЦЕМА, который изготавливал оборудование для цементной промышленности, оборудование для дорожного ремонта, изготавливал и монтировал на шасси Volvo и MAN самосвалы, фуры, бензовозы, полуприцепы-цементовозы из стали и алюминия. Текучка на предприятии из-за жёсткого начальства была бешеной, так что через некоторое время главный сварщик уволился и меня назначили исполнять его обязанности. Потом нашли и наняли нового главного сварщика а мне присвоили должность его заместителя. По ходу работ на этом предприятии пришлось иметь дело с вводом в эксплуатацию установки автоматической сварки днищ самосвалов. Так-как спроектирована она была изначально неправильно, пришлось выдержать бой с фирмой-изготовителем за право её (установки) существования. Много чего пришлось изучить: метрологию, правила проектирования автоматических сварочных установок (благо с НИКИМТа какой-никакой опыт был), искусства составления технических заданий и договоров со сторонними организациями, политику руководства большого предприятия (так что отрицательный опыт - тоже опыт). Кроме того, пришлось аттестовывать по НАКС сварщиков, специалистов и т. д.. Поработал я ещё немного и мне предложили должность главного сварщика на другом предприятии, я, соответственно, согласился. Теперь работаю в ООО "Компания Тепломонтаж", делаю отводы, тройники, компенсаторы, скользящие опоры, переходы, короче - детали трубопроводов больших диаметров (от 530 до 1620) (котельно оборудования, газового оборудования, нефтехимического оборудования и т. д.). Здесь пришлось вводить в эксплуатацию и настраивать сварочных роботов компании IGM, проектировать к ним приспособления, присать программы сварки и библиотеки параметров режимов, подбирать режимы сварки, обучать персонал работе на роботах, оснащать и снабжать участок автоматической сварки и сварщиков всем необходимым, короче - весело. НАКС опять-же никто не отменял. Варим, в основном, сталь и немного - нержавейку. Вот так сейчас и работаем.15 баллов

-

12 баллов

-

@G_Kar, говорят её полную опрокинули, помяли, или даже скорее в лохмотья порвали бок и вмяли переборки. Вырезали до меня, я не видел что именно было, весь бок срезали. А чего толку комментить, тогда надо было с самого начала рассказывать что да как. Электрозаклёпки? Там все заплаты на несъёмной алюминиевой подладке, подкладка приварена к заплатам и самой бочке заклёпками, по бокам пунктирно, и в центре кромки сплошным швом как в разделку. Сейчас фото наглядное попробую найти. С заплатами несложно было, а вот восстановление переборок мне ещё долго сниться будет10 баллов

-

Всем привет! Представлюсь Александр Оренбург, пришел к сварке наверное по призванию, хотя учился в железнодорожном технаре, год отработал на тепловозоремонтном, армия, вот там в 1985 ом, строили бомбоубежище в Москве, попробовал варить арматуру за что получил по уша ее вяжут, потом доверили наплавлять полуавтоматом арматуру на крлоннах в графитовых формах, понравилось. После армии пошел учеником сварщика, варил кормушки для коров и свиней бригада накинула в первый же месяц помимо ученических еще 100р. через месяц сдал на 2-й, еще через 2-а на третий, работа сдельная смотрел как другие варят, через 6 месяцев 4-й разряд и з.п. 600-700р. В 1989-ом получив хату ушел по кооперативам, там научился варить потолок, прокладывали теплотрассы, потом ЖЭУ варить пришлось в основном газом, в 93-ем в ГПТУ повысил разряд до 5-го, с 1999-го в теплосетях, с 2000г НАКС, В 2007-ом 6й разря и по сей день. Наверное от отца перешло ко мне он в свое время стыковал газопровод СОЮЗ даже по телеку показывали. Как-то так вот! Принимайте к себе.7 баллов

-

7 баллов

-

5 баллов

-

5 баллов

-

Доделал недавно бочку . http://www.youtube.com/watch?v=-04K9aLDgIk&feature=youtu.be3 балла

-

@ARGONIUS, С одной стороны, вроде бы и теоретик, так как сам варю только заборы опиранием на обмазку. С другой стороны, со своими сварщиками разбираемся с изделием вместе, и пока у самого не квалифицированного не получится с участка не ухожу (знаю таких, которые из заводоуправления бумажки только в цеха пишут, а сами не появляются и как там оно варится не представляют, это - отвратительно, я сам так не делаю). Робот сначала сам облазил, потом ребятам показал и вместе обучились.2 балла

-

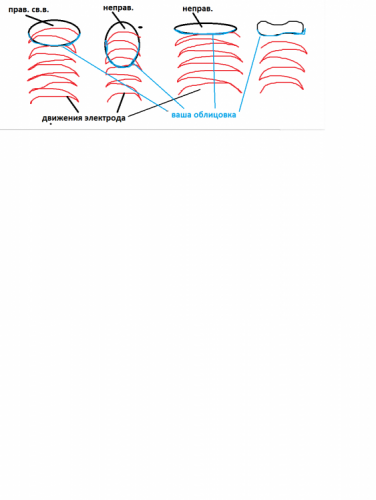

Piratwar По по повуду облицовки, фото швов. Следите за сварочной ванной она должна иметь правильную форму,на рисунке черным нарисованны, нижняя часть её отвечает за форму накладываемого металла. отметил голубым цветом. Ток должен быть таким чтобы эту форму правильную вы могли легко поддерживать. Если много будут подрезы и горб, если мало тока или даете ильно остыть металу - грубая и глубокая чешуя. Все это только для - вертикала. В остальных положениях немного подругому. Ширину молодец стараешся держать. Зажигать электрод приучайся только в разделке. Судя по фото основу ты понимаешь нехватает только навыка, так что только старания и практика.2 балла

-

ТЕХНО-СВАРКА, ООО С503 Времени осталось совсем чуть - чуть. http://www.weldex.ru/ru-RU/home/exhibitors/exhibitor_list.aspx Это список участников. Так что милости просим к нашему шалашу.2 балла

-

2 балла

-

2 балла

-

2 балла

-

2 балла

-

2 балла

-

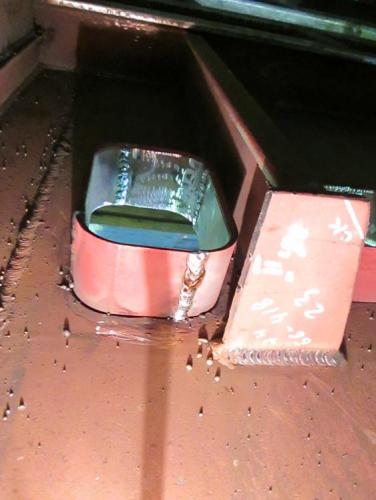

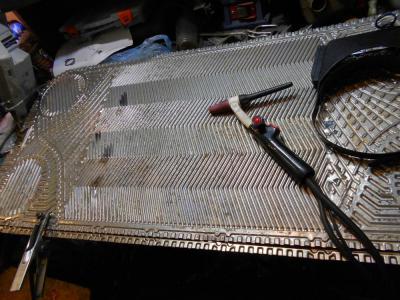

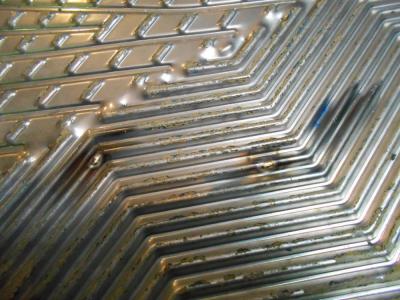

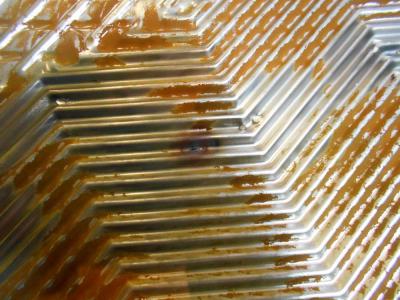

Съездил в посёлок за сто с лихвой км.Там наша контора делала ремонт школьного спортзала. И мне нашлась работа по сварке. Сделал обрамление под люк в подпол. Труба профильная 50Х25 и 40Х20. На вход в подвал изобразил по месту полноценную распашную двустворчатую дверь. Только лежачую... Параллельно наблюдал процесс запуска отопления. Целый день местные слесарюги гоняли по системе пузыри. Очень устали и слили в унитаз не одну тонну воды... Всё потому, что на лежаке подачи (под потолком) не наблюдалось элементарного сбросника воздуха... Как видно, сварщика путёвого в этом Дальнеедренёво тоже нема.... По просьбе директора школы вделал сей вентиль. Вернулся на "родную" котельную и приступили к демонтажу котлов. Самодельная траверса: Вынос "тела": Заносим новое "тело": Без казусов-скучно. Где-то, в полях вертолёт оборвал ЛЭП. "Света" ушла... На её место призвали двух "Ген". Демонтаж насосов и перетрассировка в насосной: Параллельно меняем затворы на теплообменниках. Немного фоток оттуда-в "Швах". От натуги лопнуло одно из звеньев на тали. Залечил в аргоне. Конечно, аргон тащил на объект не ради этого. Слесаря, что перетряхивали пластинчатые теплообменники, объявили, что несколько пластин имеют сквозные повреждения. Срок поставки новых пластин-21 день... Пришлось заваривать прямо в слесарке. Без поддува оборотной стороны. Потом-зачищать. Опрессовка прошла удачно. Похоже, на зиму я себе калым нашёл. Только в одном ЖКУ таких побитых теплообменников-более 70 штук. Ясен день, что варить придётся уже с поддувом, обстоятельно. А не так. как тут, скорей-скорей. И всё, что называется, " на коленках"...2 балла

-

2 балла

-

Всем здрасте!!! Вот решил написать и я про себя. Ну начнем, в свое время отучился так сказать в техникуме на электросварщика 3 разряда, с начало хотел идти на электрика но так как набора группы не было пошел на сварщика. После учебы я не мог даже положить нормальный валик в нижнем положение (как сдал фиг знает).Ну и ладно пошел устраиваться на завод, устроился слесарем так как варить мне не нравилось да и не умел.Взяли меня слесарем по 2 разряду, через год сдал на третий,так я отработал слесарем года три.А потом мне это все так надоело (эти гайки,болты,задвижки,масло),начал потихоньку подсматривать за сварщиками.В перекуры и обеды ходил варил всякие железки пока все отдыхали.Так постепенно меня начало тянуть к сварке. Попозже договорился с начальством о переводе в сварщики (диплом то у меня есть).Дали мне катушку на 150 вроде обварить и с одной стороны заглушить, как я ее тогда варил это было что-то минут 40.Потом залили туда воды в некоторых местах намокло, ну сказали пойдет для первого раза и перевели.Поначалу мне не доверяли не чего путного варить,ходил срезал болты да и так все по мелочи.Но в этот раз я был заинтересован сваркой читал форум смотрел видео на ютубе,ну и за другими сварщиками подглядывал соответственно.Спустя гдето пол года уже чуть под набил руку начали доверять варить трубы по немножку,сперва не очень получалось,потом получше,так вроде для нашего завода я стал не че так сварщик (обварить трубу с отрывом смог,не течет да ладно).Гдето года полтора назад перевели в монтажную бригаду,вот там мне нравится работать там в основном сварка труб (а мне уж очень нравится варить трубы), только что не нравится, это то что у нас в основном старые грязные (а зачистить даже болгарки нет) трубы и бывает так подгонят что палец в зазор лезет (подгоняют у нас все только резаком).Охото научится варить трубы так сказать профессионально под просветку.Фу давно так много не писал, ну вроде все написал.2 балла

-

@ems_mike, свой аппарат отправил сразу, в тот день, как Вы позвонили, а от Вас еще не было отправки. Так к чему Ваше сообщение здесь не понятно!1 балл

-

1 балл

-

Пока варите троечкой, четверку потом как сами почувствуете что уже готовы ею варить. Варите каким апаратом ? Пульт есть?. Если есть его в левую руку и с упором об трубу. Двумя руками не варите. Это не хорошая привычка, от которой со временем уже очень трудно будет отказаться. Как бы трудно не было нужно учится варить одной рукой. Левая через локоть упирается в трубу. Чтобы полегче было, локоть правой немного упирайте внизу об грудь или живот ( смотря какое положение). Судя по облицовке варите вы как бы треугольником. Старайтесь не давать сильно остывать металлу когда огибаете ванну электродом. из за этого такая чешуя.1 балл

-

1 балл

-

Можно без проблем, можно и в синергетике я так делал на мобимиг180 на нем тоже нет 0,6 , брал за основу 0,8 и корректором подгонял процесс , легко поддается корректировке. Нравится мне иногда некоторые вещи 0,6 варить.1 балл

-

@sergei2912,Лучше пропарить.Зависит от температуры пара.1-1.5 ч.Если хотите избежать ЧП,можно заполнить перед сваркой Со2.Шланг от углекислоты пропускаете до дна бака,и при характерном запахе (открытой минералки) из горловины, начинаете варить.1 балл

-

1 балл

-

Со временем на остатке стальной части проволкопровода набегает налип от 4043 быстрее от 5356 медленнее, он дает 20% к снижению скорости, которая по ролику не распознается, если ролик 1 то совсем беда, на 4х роликовом это сразу заметно по заклиниванию (пора менять \ чистить). Если хотя бы раз к наконечнику приварило его надо на 1 мм выше расточить на 1 вглубь (полирнуть его всегда нечем). У Есаба и Миллера (Бернер и тп) есть наконечники на алюминий именно с большим вылетом (это раз) именно полированные (это два) и именно под любую резьбу (это два с половиной) их горелки полууниверсалки (с воздушным) так как только у них угол снижен по сравнению с горелками для черных сталей (этот загиб дает при убитом проволкопроводе 30% к заклиниванию). Длинные наконечники тяжело греются, реже клинят, и после переточки в общем дольше служат, плавно уменьшая свою длину. Короткие малых сечений обычно идут только для отрывистой техники на алюминии (вообще это подделка, они такие ((фото не могу показать) идут только на сталь). Если не охота мучаться с техникой "треугольника" то выручит спиральный наконечник на алюминий, его номер дает примерный размер валика шва, привыкать все равно надо, но проволока пойдет спиралью в ванну, формируя кромки по факту отношения ток\подача, крайне капризны к скорости подачи, зато выручают от рывков руки на 12 часу смены. Тефлоновый проволкопровод с рифлением тяжелее клинит в разы даже на моей ESAB AMG 400 !!!4 !!! метра !!! (воздушная), обычный дешевый проволкопровод (якобы тефлон, гладкий, любой перегиб на одном ролике дает проскальзывание, что приводит к вгоранию проволоки на токах выше 100А (либо 150)). На дешевых аппаратах канавки на ролике не U образные с припуском на 0.2 мм а обычные V образные под сталь, что дает 40% к проскальзыванию \ заклиниванию, да и пружинка вряд ли пригодна для корректировки особенно 4043 (ее элементарно проверить без марки загнув пальцем - 4043 еле касаясь - 5356 - сильная боль) у 4043 вроде как 3 см, у 5053 вроде как 5 см --- проверка натяжения пружины прижима верхних роликов - отключить ток от горелки и подачей на заданной высоте упереть в стол - должна изогнуться - если не изогнулась прижать плотнее, если порвало отжать на 1 оборот и повторить. Переход с ролика на Евро1 (а если у Вас встройка то беда еще выше) обычно застопорен пористой губкой для очистки (проволкопровод на 5356 служит дольше). ПушПул в принципе лишена этих недостатков кроме как доступности при потолочном и вертикальном исполнении когда ее края катушки мешают выставлять угол, повторюсь у меня 4.5 (!!!) метра ESAB AMG 400 (весит 1.2 кг) и алюминий варю даже когда она змеей (просто знаю все косяки от роликов до наконечника, именно их 4.5 метровый проволкопровод и научил что 0.8 проволока идет в нем на ура чтобы там не говорили, 0.6 естественно в ней дико клинит, подобрать стало возможно только на роликах с пластиковым покрытием). Если планируются короткие швы и техника в отрыв можно наоборот откусить стальную спираль оставив 5 см чтобы вытащить, а оставшийся пластик подогнать под Евро1 чуть с упреждением (запасоввывается внатяг) это когда в комплекте нету "штуцера" пластиковой (что часто бывает у наших продавцов) втулки для Евро1 из за нее на переходе может изгибать 0.8 4043 (АК5 АК3). Редко но бывает что продают 0.82 или же 0.86 наконечники вместо полированных 0.819999 они хуже на длинных швах, с непривычки низкий вылет и короткую дугу держат хуже (полированный сглаживает косяки от ролика до резьбы, и еще им хорошо калибровать скорость подачи, когда шкала уже врет, а по звуку на короткозамкнутом режиме мало что понятно. Сопла, обычные сопла плохо любят большой вылет наконечника, при угле свыше 30 появляется чернота (когда деталь чуть наклонена вбок и поток аргона завихряет). Для алюминия хороши цилиндрические с коническим концом, видимо они рассчитаны больше на аргон \ смесь, нежели универсальное для углекислоты \ аргона . Конические хороши для больших скоростей (обычно "вперед" без колебаний), но плохо любят высокий угол наклона наконечника к детали, хотя бывает по разному, правильное давление это сглаживает. Почти все что видел - только под 300А горелки, под мелкие видимо никто не берет. Сопла больших сечений уменьшают черноту\белесость на технике с отрывом (если продув не подведет). Касаясь токов от 200А сопла больших сечений немного позволяют поднять вылет электрода, что при том же проваре, не дает (!!!) валику вырастать вверх, оставляя его пологим (при отрывах, также игра вылета на повышение позволяет избегать прожега засчет снижения скорости, но уменьшения зоны ванны при безотрывной технике). Их минус - завихрения, линза размыта, не всякую деталь варить ими удобно. Сопла цилиндрического типа позволяют варить назад, и под 90 градусов, с большим НО - и вылет и длина дуги и вылет наконечника должны строго соответствовать подаче, иначе либо клинит, либо перенаплав. Полуавтоматом хорошо варить на маленькую риску (как бы разделка кромки второго типа) она и направляющая и еще формирователь корня шва, когда на низких токах повышается риск непровара из за биения рукой от корня к кромкам, корень быстро стынет и его лишняя часть на 5ххх серии на первых 300 мм шва меньше проваривается чем на следующих, уже прогретых 300 - 1000 мм (кроме случаев начального подогрева, баки с солярой нельзя было греть, уход за 80 цельсия повышал риск взрыва ТВС на 90% ). На Kemmpi ESAB Miller Selco и им равных есть спец блоки оперативных работ 2го класса, имеется ввиду 2 либо 3 программы, которые переключаются педалью \ двойным нажатием на кнопку горелки, тогда при сварке "назад" получается такое - 250 А корень, к кромке, пауза, 120 А резко ко второй кромке, пауза, 250 А корень. При тех же расходниках повышает и скорость и качество на вертикальном и на потолочном положениях, что резко оспаривает отсталость Classic Shor-Circuit MIG CV от ихнего новомодного (хотя крайне крутого в плане удобства) Super Spray (I, II) MIG CV (CC), но СуперСпрей это 15000 10 000 Euro, а CV MIG 350A это 4000 8000 Euro (цены на инвертора, трансы с корректором естественно дешевле, я про то что эти трехфазники на чистых позволяют работать от генераторов либо на просаженных фазах, когда магнитные могут сваливаться, и линии синергии (!!!!) дешевых аппаратов НАЧИНАЮТ СИЛЬНО ВРАТЬ. Гелий как примесь не учтен ни у кого с ценой до примерно 5000 Евро, что печалит. У Кеmmpi есть одно отличие - на осцилограмме (по крайней мере раньше) было четко показано, что только Kemmpi давало наиболее сглаженное распределение энергии до дуги что на 3х фазах что на 1й фазе, уступив лишь промышленным генераторным станциям с жесткой коррекцией входных фаз по разбежке пиков (обратная сторона чопперной осциляции - поток в принципе с одной частотой но "рваный", у магнитных еще более разбросан ввиду дороговизны качественной обмотки) . И напоследок - на "топовых" 1.2 и 0.8 марках бывает "биение" диаметра проволоки, на качественной аппаратуре это сразу видно и легко корректируется, а вот на дешевом... В общем на дешевом такой косяк понять тяжело. то касается только алюминия и нержавейки, для черных сталей это все написанное абсолютный полный бред. Не мажте маслом\силиконом мне ролики и проволкопрод... Он у меня последний. (с) Левша1 балл

-

1 балл

-

- Почему, ... ..... ...... мать, эта .... .... .... машина - еще в рем. зоне?????? - Не установлен патрубок! - А какого ... .... .... ... он не установлен???? - Хомута оригинального нэма! - Тогда почему этот ..... .... ..... ....... аргонщик посреди цеха сидит, с наглой рожей, перед ноутбуком?????????????? - Сделаем, узбагойся....1 балл

-

@АВН, Ок. Тогда начнём с начала. Как-то на работе поступил заказ на сварку отводов сварных секторных по ОСТ 36-21-77 с диаметром 630 мм, углом 90 градусов, стенкой 12 мм под давление 2,5 МПа, и по типу ОСТ 36-21-77 диаметром 325 мм, углом 90 градусов со стенкой 8 мм под давление 1,6 МПа. Все из стали 12Х18Н10Т, с требованиями на стойкость к МКК и контроль ферритной фазы + ВИК и Рентген по ПБ 03-585-03. Изначально, по инерции, руководство предполагало варить продольные швы труб из которых потом изготавливаются отводы под флюсом. Так как со сваркой под флюсом нержавейки я был слабо знаком, побоялся перегрева зоны сварки и выгорания лигатуры (т.к. под контроль ферритной фазы и стойкость к МКК). Предложил альтернативный вариант: варить продольный шов на роботе IGM в среде смеси газов 2,5%СО2+97.5%Ar проволокой диаметром 1,2 марки Ok Autrod 318Si. Так как подварить 325 трубу изнутри можно, но проблематично решили попробовать сварку на керамической подкладке с минимальным размером канавки без защиты корня шва аргоном. Сварку вели в 2 слоя: корень и облицовка. Когда настроили режимы выяснилось, что сварка идёт с полным проплавлением и образованием выпуклого обратного валика на зазоре, но в местах прихваток полного проплавления достичь не получилось (хотя прихватки подпиливали до последней возможности), так как режимы мягкие, подача проволоки маленькая - 6,5 м/мин, плюс нержавейка - достаточно тугоплавкая и растекается хуже углеродистой или низколегированной стали. На более высоких подачах перегревали шов и наплавленный металл был чёрного, а не розового цвета (соответственно - лигатура выгорела). Формирование обратного валика - удовлетворительное. Обратный валик - сильно окислен. Так что от этого способа отказались в пользу сварки на подварке (подварка велась без защиты обратного валика с последующей вырезкой окисленного слоя). Думаю, что с поддувом аргона в корень можно было достичь более качественного формирования обратного валика. А на менее ответственные изделия можно было и без поддува варить.1 балл

-

Продолжение. Поскольку, проектировщики и строители котельной не предусмотрели не только возможность вывоза теплообменников котлов из здания (ради чего мы и делали перетрассировку), но даже кран-балку не удосужились установить, пришлось это делать нам самим. Установка опорных столбов и ригелей: Приварка рымов, петель и сухарей: Дым-коромыслом... Заготовки ригелей, элементы подкрановой балки на площадку углеподачи затаскивали вручную, в проектное положение тянули цепными талями и "тык-мыками": Усё, смонтировали...1 балл

-

Конечно, можно! Перетрассировка трубопроводов отопления и водоснабжения. Было так: Первым делом-переварили 325-е трубы: Потом-всякая мелочь, типа 57-й трубы... Пока мои коллеги делали заготовки и занимались подгонкой: , я всячески измощался при монтаже 57-й трубы... Пилить сук, на котором сидишь-опрометчиво. А варить трубу, на которой сидишь-очень даже ничего... Монтаж мелких компенсаторов: Вот так готовимся к замене котлов.1 балл

-

1 балл

-

1 балл

-

1 балл

-

1 балл

-

1 балл

-

1 балл

-

1 балл

-

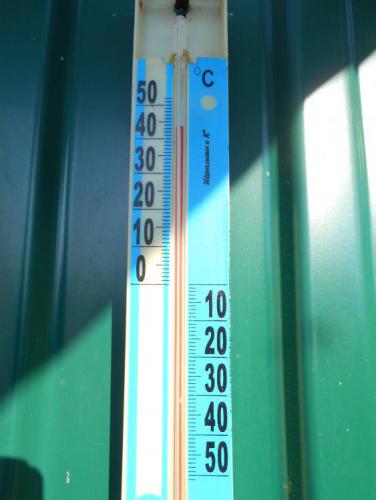

Вышли на монтаж фильтро-деарационного блока. Монтаж любого каркасного здания начинается с колонн: Колонны "обрастают подробностями": Обварку закладных и укосин к колоннам выполняли на следующем токе электродами ф 4 мм: При этом на солнце: Аппарат Форсаж-200М в защиту ни разу не ушёл, отпахал вместе со мной 10 часов к ряду. Чтобы отвлечься от квадратных труб, перекинулись на круглые (врезались в 1-й контур газовой котельной).Как говорится, "гладко было на бумаге"... И такую змеюку пришлось изобразить, чтобы от врезки с краном выйти на улицу... Котельная, при том, работала и было достаточно жарко... Вдобавок-тесновато. Потому около 50% стыков варилось с зеркалом. Все стыки-монтажные и неповоротные. Всё собиралось и варилось по месту. Вышли из котельной на солнышко-и, всё одно, прохладнее кажется...Пока мои камрады собирали трассу: мне доверили супер-интеллектуальную работу-наварить на ворота шарниры: Прихватил и выровнял соосность шарниров при помощи строительного алюминиевого правила длиной 3 м. Вариант беспроигрышный! Каркас ворот из швеллера №10 открывает и закрывает от дуновения лёгкого ветерка! Ну, вот, портрет каркас готов! Даже почти огрунтован. Будем ждать, пока приедет "начинка" блока.1 балл

-

Ремонт рамы Kawasaki ZR.Байк прямиком из пиндосии под восстановление,рама уже варена там ,трещины пошли снова по швам и рядом.Для меня это прежде всего возможность оценить мастерство тамошних сварных.Так вот -я не впечатлен!Разделки нет и в помине,шов накладывался на малых токах,проплавления нет.Изнутри рамы наваленно приличная кучка ,вертикал РАДС оказался не по силам.Сточил старые швы,засверлил трещины,разделал,Долго думал надо ли ,но все же сделал пред подогрев.Вуаля- на шпаклевку и покраску.1 балл

-

Здравствуйте принимайте новичка. Из Ростова-на-Дону к сварке я пришел случайно, работал мастером мехсборочного участка, фирма развалилась и я пошел на биржу труда. Увидел у них объявление о бесплатных курсах переквалификации и подумал почему нет. Отучился, и понеслась. Втянулся начинал с ММА в процессе освоил MIG/MAG. Сейчас хочу освоить TIG.1 балл

-

1 балл

-

1 балл

-

Прощу прощения, а можно мне в личку пару приемов, как по воде гниль варить. А то трубу новую давать не хотят, а пока старую варишь по всей этой прелести нервов уходит очень много.1 балл

-

Приветствую! Решил тоже представиться, как тут принято. Зовут меня Валерий Бадер-Баер (заранее отвечу - немецкие корни), мне 26 лет, живу в городе Краснознаменск, МО. Образование, а точнее его отсутствие и работа к сварке не имеют никакого отношения. В будущем планирую пойти на курсы обучения сварщиков, а пока в свое удовольствие учусь сам в гараже. Саму идею учиться сварочному ремеслу вынашивал пару лет, и, наконец, этим летом выдалась возможность попробовать. Первым опытом были попытки варить полуавтоматом (телвин 165/4, настройки у него для начинающего ужасны, по моему мнению), но в скором времени его забрали. Подумал, подумал и понял, что лучше начинать с РДС, для чего был приобретен инвертор AuroraPro inter 200 и действительно, электродами варить показалось интересней. Помимо сварки увлекаюсь фото и тюнингом авто. Раньше достаточно долго занимался сначала брейк-дансом, потом агрессивные ролики, велосипеды и скейтборд, последним занимался долго, точно не вспомню, но порядка 7 или 8 лет. Сейчас, к сожалению, продолжать не могу, т.к. колени и без этого не важно себя чувствуют. В общем здравствуйте, hello, hola, buenas dias, buon giorno, guten tag, bonjour!1 балл

-

В теплосетях особенно на ремонте качественно сварить очень тяжело.....Трубы зачастую гнилые и внутри полные накипи(При сварке ванна кипит и приходится мучительно выгонять шлак....Лично я трубы до 100мм диаметром и толщиной стенки до 4мм варю либо переменкой(АНО-36) с отрывом в один проход,просто выдерживая зазор,либо автогеном....Тубу 150мм и выше варю как правило основными.. Последнее время работаю в газовом хозяйстве и нам дают только LB-52U,думаю все ручники знают этот замечательный электрод..Так же неплохой OK5370.. В теплосетях большую сложность на мой взгляд представляют случаи когда теплоноситель не удается перекрыть на 100% и варить приходится по воде..Так же то что трубы в коробах и приходится варить операционки... Еще в теплокамерах пар и маска запотевает..Вот тогда начинаются танцы с бубном там((( Как то мне довелось варить участок теплотрассы Ду 700мм....Стыковали мне его жуть как похабно на скорую руку...Трубы и отводы БУ..Вырезано газорезкой...Ни о каких фасках и речь не шла.Пристыковали как вышло,потом прямо по этому стыку резаком прорезали фаски(представляете какой это ужас) и даже без зачистки варили электродами УОНИИ-13/55 (корень 3ка и заполнение 4ка) Я по началу вообще хотел отказатся,Но сварили и стоит уже 2 года....... Клейма естественно не ставил.....1 балл

-

@Vinny, Недавно хотел купить пачку 6010, так в магазине сказали, что стоимость пачки будет свыше 2,5т.р.. На вопрос что так дорого, ответили, что эти электроды предназначены для сварки нефтепроводов от того и высокая стоимость. В итоги передумал покупать их. Эти электроды в России не используют, поэтому и видео приближенное к нашим реалиям не получится.1 балл

-

Скажу сразу, что я не профессиональный сварщик. Но сваркой РДС на любительском уровне владею. Зачем я здесь? В моем хобби без сварки никак. Меня на форум занесло случайно. (спасибо гуглу) Профессиональным сварщиком не являюсь, так , любитель "посверкать" по сравнению с многими Вами. Но в моем хобби без сварки никак. Про хобби подробнее здесь: http://lunohodov.net/forum/viewtopic.php?t=8087 Имею инвертор "ресанта саи 220", В данный момент хочу освоить полуавтомат.1 балл

-

Думаю что в наших тепловых сетях ТС такого кайфа не прочувствует)),по крайней мере на ремонте в подвалах и траншеях.Но как эталон для того как надо делать,согласен видяха полезная.В любом случае как девиз должнен быть слоган.Делать нужно хорошо ,плохо само получится.1 балл