-

Постов

803 -

Зарегистрирован

-

Посещение

-

Победитель дней

2

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент Ferio

-

Да откуда они знают, тоже с потолка возьмут. По хорошему нужно делать хронометраж, опять же номенклатура разная. Вот думаю поэтому и разработчики методик не заморачивались при выборе сварочных материалов, все равно всего рынка не учтёшь. Кроме тог это же только методика, тем более рекомендуемая, показывает просто направление мысли. Да, ответте в личку пожалуйста.

-

Стоп. Опять уходим в сторону. Вроде решили отталкиваться от скорости макс. подачи. т.е. сжигаем 25 м \мин (хотя это конечно много, но формально возможность есть).Не важно какую проволоку мы сжигаем сплошную или порошковую, в любом случае -25м/мин. Здесь вас не должна интересовать разница в коэф. перехода т.к. производительность нас не интересует (в данном случае) А если отвечать на ваш вопрос конкретно: На мой взгляд для ваших целей не принципиально, тем более когда мы говорим о величине в час. Ориентировочно: для сплошной коэф 1.1, порошковая до 1.3. разница вроде есть, (но может быть и 1.2 и 1.15 для конкретных марок), кроме того участки наплавки у вас относительно короткие и это смазывает влияние этого коэф. перехода. Моё предложение- не заморачивайтесь.

-

Вот и славно. Предлагаю выложить в файлообменник сию продвинутую методику, может какому-нибудь инженеру и понадобится.

-

Только не проволоки, а наплавленного металла (Это я уже умничаю) Рад был помочь.

-

К сожалению это устаревшая маркировка, а старых справочников для сравнения под рукой нет.В любом случае это не ПП-АН-8/9/10/11/12 Проволока PZ 6166 ближе к ПП-АН-125/170, обращаю ваше внимание на то, что у PZ 6166 Cr — Хром (Х), 13,0 % и Ni — Никель (Н), 4.50%. Так что ловите 6и валентный хром. STELLIT 6 с большой натяжкой можно подвести под ПП-АН-170 ЭН-60М это электроды для РДН они так и расшифровываются -Электрод наплавочный с твёрдостью до 60HRC (но это вам не интересно), кстати тоже где-то ближе к ПП-АН-170. Если есть желание можете сами порыться в ГОСТ 26101-84 Порошковая проволока наплавочная.

-

Оказывается Вот с этого и надо было. начинать. Гораздо легче помогать человеку когда понимаешь откуда ветер дует. А то, видите, ребята привычно стали считать. кто сколько и когда сжигал. Меня то сразу насторожили некоторые нюансы в вашем вопросе. ТКП? Вы из Беларуси что ли? Итак вы инженер-эколог и вам интересно не сколько надо проволоки, а сколько при наплавке будет дыма, это видимо санитарная или экологическая часть какого-то проекта. Ок. По сплошной проволоке вы нашли инфу, но по порошковой видно трудновато. Дело в том, что проволока PZ 6166 и STELLIT 6 это порошковые проволоки и в отличие от стальных сплошных производитель туда может наложить хоть чего, хоть кориандр, хоть дроблёные зубы акулы. Это я к чему. конечно у них могут быть аналоги по свойствам наплавленного металла, но по выбросам в атмосферный воздух вряд ли можно найти 100% аналог. Производителей у порошковой проволоки масса (мы в институте её сами делали), маркировки тоже разнообразны, короче трудновато и на мой взгляд и не имеет смысла в вашем аспекте. Ну вот - приблизительные аналоги PZ 6166 - OK Tubrodur 15.65 , ещё на вскидку Велтек Н- 230, или Велтек Н-410. Это вам как то поможет? STELLIT 6 это вообще эксклюзив.

-

Стоп, а причём здесь это? Вы про это ничего ранее не говорили. Вариант конечно, в общем для вашего случая пойдёт.Правда описание по проволоке делают для технологов, а у вас в данном случае задача -экономиста, вдруг завтра будет другая проволока, а послезавтра порошковая и т.д. Правильнее все же подбирать по возможностям оборудования, хотя бы "Из любви к перфекционизму" Естественно, посмотрите внимательно, ну вы же используете что-то в качестве механизма подачи проволоки. Можно поинтересоваться? Вы написали: это вы о какой экспертизе?

-

Уважаемый @Slav_Shi, попробую ответить на ваш вопрос. а то здесь народ стал вспоминать, кто сколько сжигает электродов. Предполагаю. что Вы либо учащийся. которому не хочется делать курсовую, что вероятнее всего, либо инженер далёкий от сварки, которому нужно рассчитать бюджет инвестиций. Прошу не обижаться, но точная постановка задачи увеличивает вероятность получить правильный ответ. А задачка ваша проста и даже примитивна. Итак: 1. Для студента: Нужен почасовой расход. Исходя из соотношения 10/90 понимаю, что РДС варят в час 6 мин и наплавляют на установке 54 мин. За 6 мин предполагаю сожгут пусть 3 электрода. Поэтому потребность в электродах на участке ничтожна - принимаем 1 пачку в смену. Наплавка автоматическая - скорость подачи проволоки ориентировочно максимум 25 м/ мин (смотрите ТХ установки, кстати не головки, а источника питания и механизма подачи проволоки, о которых вы молчите), умножаем на 54 мин., умножаем на массу 1м. погонный (приблизительно 0,009 кг.) Вот и всё.Потребность (максимальная) проволоки в час готова. 2.Для инженера: Странно конечно купив 1 стол сварочный, один выпрямитель. и одну головку наплавочную требуется рассчитать почасовой расход сварочных материалов. нужно взять месячную программу в тоннаже и выбрав коэффициент расхода на тонну для вашей продукции получить потребность. Например: Рекомендации по разработке элементных и укрупненных производственных норм расхода материалов НИИЭС Госстроя СССР, 1982 г На 1т трубопровода Ф57 - 3,7 кг; на Ф108-4кг; на Ф159-5,9 Ну как-то так. Просто нет сейчас справочника под рукой по вашей теме.Удачи.

-

Ну вы же не трубы или прутки свариваете, вы, скорее всего, устраняете поверхностные дефекты методом наплавки. Соответственно речь идёт о плоской детали (не важно какой она формы). Ни в каких. Но рассмотрении физической сущности процесса и в здравом смысле конечно. Здесь я бы поспорил. Вы не ремонтируете "сварные соединения", Вы ремонтируете, как я предполагаю, поверхность литой детали по основному металлу. Так. что будьте осторожней в формулировках в документации. У вас скорее: "ремонт поверхностных дефектов основного металла и сварных соединений наплавкой без выборки дефектов; или ремонт сваркой с полной вырезкой дефектных участков основного металла и сварных соединений и последующей их заваркой".Не буду спрашивать зачем вам это всё надо (люди склонны всё усложнять), но предлагаю не шибко заворачиваясь аттестовать технологию наплавки (см.12.12.2. Карта технологического процесса наплавки контрольного сварного соединения (КСС)) либо сварку больших толщин (всё равно никто смотреть не будет).

- 3 ответа

-

- 2

-

-

Материал цилиндра? Механическая обработка затем планируется? Наплавляете п/автоматом? Режимы обычные. главное подобрать скорость вращения цилиндра. Смотря какая сталь цилиндра, если простая то можно без подогрева, Т/О мы делаем при 600 градусов С. Опять же -Какую твёрдость хотите получить и сможете ли потом проточить?Здесь основную проблему вижу в вероятной деформации прутка. 50мм маловато конечно. По поводу РД наплавки - сомневаюсь, намучаетесь. Мы наплавляли на токарном станке (модернизированном по оборотам) + п/а. Мы наплавляли штоки для насосной, но проблемно всё это было.

- 4 ответа

-

- 3

-

-

"Не верю!" как сказал один маститый человек, правда, вроде бы, не по поводу сварки.А если серьёзно, то уточняю: Аустенитные, аустенитно-ферритные и т.д стали - немагнитные: Мартенситные, ферритные, феррито-мартенситные стали - магнитные.

-

Понятно, что в разделке корня шва быть не может в принципе и вопрос был о выборке корня с обратной стороны. А некоторые "продавцы" не подумав, сразу кинулись предлагать свои щёточки и кисточки, чем по сути изменили направление темы (помогли однако).

-

Магнитные свойства высоколегированных сталей и их стойкость к окислению никак не связаны. Если вы найдёте старые советские вилки-ложки с клеймом "нерж" и поднесёте к ним магнитик с холодильника, то увидите "фокус" - "нержавейка" магнитится как "ржавейка". Если у @cordial, магнитится труба, то вполне возможно, что это "нержа" со структурой мартенсита, а вот в этом и может быть зарыта проблема по хрупкости стыков. Кстати. это может быть и ферритная сталь типа 08Х17 и она здорово охрупчивается в ЗТВ (пластичность падает до нуля). А по поводу, "ржавейка"-"нержавейка". @cordial, зачистите небольшой участок "подозрительной" трубы до блеска и капните две-три капли концентрированного медного купороса, если поверхность не изменилась - сталь "нержавейка", если покраснело - сталь"ржавейка".

-

@G_Kar, А это был вопрос? Пардон не увидел соответствующих знаков. Теория такая есть, но мне кажется, что применительно к несчастному, почившему в бозе стыку пресловутой трубы её применять не следует. (дабы мозг людям не засиживать). Лучше пусть они (эти люди) качественно всё зачистят и на совесть всё заварят (см. пост #196).

-

Да действительно, молекулы азота очень малы, но из этого ничего не следует. Например, по условному размеру молекулы азота примерно равны молекулам углекислого газа или угарного газа, а молекулы кислорода ещё меньше. Замечательно, только блуждают не молекулы, а атомы (которые ещё надо оторвать от молекулы) и внедряются эти атомы в металл в жидкой его фазе (при плавлении или сварке). А вообще-то нержавеющие стали даже легируют азотом. P.S. Рад что некоторые форумчане читают серьёзные научные статьи.

-

Так что напугало? Сварка под флюсом или отвод из шовной трубы. Предполагаю, что почему-то в голове отложился запрет на изготовление гнутых отводов из шовных труб, но у вас здесь не гнутый а сварной отвод.Трубопровод судя по всему 4 категории. группа опасности В так что требования к материалам и сварке самые простые. По ПБ 03-585-03 сварные трубы допускаются даже для группы А (п.п. 2.2.6), а про сварные отводы в п.п. 2.2.37. Кстати ПБ 03-585-03 это ещё и металлургия, и вообще все, так сказать, прочие трубопроводы на предприятиях. Опасения по сварке под флюсом труб для отводов на мой взгляд беспочвенны. Ой, пардон, я похоже сильно отстал по теме пока этот пост писал.

-

Про азотное растрескивание аустенитных сталей, как впрочем и других, не слышал. Если учитывать, что по трубе транспортируется не азотная кислота, не водные растворы азотнокислых солей, а просто азот газообразный, то вряд ли идёт какое-то существенное насыщение азотом металла в твёрдой фазе (да и если идёт, то что с того). Предполагаю, что всё гораздо банальней: Варили встык, без зазора с неполным проплавлением корня шва (что впрочем допустимо), но размер этого непроплавления получился гораздо больше, плюс , возможный перегрев... Ну и 25 лет прошло - чего вы хотите. Не понял только про периодичность проблемы. Лопается один и тот-же стык? Все стыки одного трубопровода по очереди? Или трубопроводов несколько (им по 25-30 лет) и где-то, местами, лопается раз в год? А после ремонта лопается? Кстати, а как ремонтируете?

-

Для начала встречный вопрос- зачем это вам? Труба простояла "...лет 25-30", что вполне "достаточно". Чем варили не знаете, т.е. трубопровод неподнадзорный и никто не следит. Информации в вопросе маловато... Получается вопрос, скорее всего, праздный... Тем не менее. вы бы указали давление среды, состояние азота жидкий или газообразный, диаметр трубы, какой усасток трубы вырезан, сколько до изгиба? Предполагаю что транспортируется азот газообразный (раз всё так запущено), значит труба скорее всего 18-10, значит ножевая коррозия в данном случае навряд-ли разовьётся, скорее МКК. Про усиление-концентратор, тоже как-то сомнительно. Насколько резко в трубопроводе происходит изменение давления, и какого его значение? Думаю, что немного. Трещина по зоне сплавления, а не по ЗТВ. Короче, на основе скудности информации и моих фантазий резюмирую - скорее всего просто перегрели трубу при сварке и возможно варили чем-то "не тем"

-

Не переживайте, всё считается. Это на стройке или в поле им лень прикидывать (или не умеют), климатические условия видишь ли постоянно меняются, а когда стоит задача с первого раза попасть в размер - поневоле задумаешься. А как мосты строят, а как потом правят? Всё на основе расчёта деформаций. Не знаю как сейчас, а раньше читали курс "Проектирование и расчёт сварных приспособлений". p/s Будет время, посмотрим...

- 12 ответов

-

- технологии

- книги

-

(и ещё 1 )

C тегом:

-

А почему коллега так стремится достичь" уменьшения тепловложения в деталь"? И даже не спросив толщины детали, решительно предлагает: "...Тогда, лучше всего ручная аргонодуговая сварка (TIG)"? А почему не лазер? Для начала, неплохо было бы топикстартеру @Victorupp, прояснить все условия задачи. Толщина? Высокое давление для вас это сколько? Оборудование и т.п? Я вообще подозреваю, что на неком " заводе по производству гидроцилиндров", где "Толковых технологов не осталось, спросить неукого" возможно присутствует только РД и МП(МАДП), да и печей для Т/О нет. А коллеги тут копья ломают, кстати почему-то обсуждая только тепловложение. А, справедливые, опасения топикстартера были ещё и на предмет холодных трещин? т.е. надо обсуждать скорость охлаждения металла в связке с его толщиной и пресловутым тепловложением. Это уже немножко рассматривается по другому. А вообще, сварка 30ХГСА достаточно тривиальная задача для сварщика и разобрана в массе литературы. Отлично сосуды варятся и под флюсом и с газовой защитой, ну и TIGом (небольшие толщины, как мне видится). Подогрев конечно нужен хотя бы до 200°С, ну а после обязательно укутать, если нет Т/О.

-

Ой, опять. Ну посмотрите http://websvarka.ru/talk/index.php?showtopic=4553&hl=

-

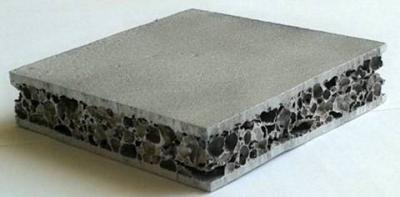

Сущность процесса вспенивания состоит в формировании газовых пузырьков в металлическом расплаве с фиксацией их при его затвердевании.

-

Ещё поумничаю:"При деформации он ведет себя нелинейно, что характерно для пористых структур. Это свойство может быть использовано для демпфирования удара. Пеноматериалы фирмы Cymat в виде профилей прямоугольного сечения используются для амортизаторов дверец легковых автомобилей и аварийных перегородок. В отличие от сотовой конструкции алюминиевого материала пеноалюминий изотропен и может противостоять удару под любым углом. Как и вспененные пластмассы, металлические пены обладают отличными энергоабсорбирующими свойствами, но на более высоком уровне прочности. Среди его преимуществ по сравнению с пластмассами - негорючесть и рециклируемость, хорошая обрабатываемость. В отличие от ячеистых бетонов и древесностружечных плит у пеноалюминия низкая гигроскопичность (1- 3%), что обусловливает морозостойкость и отсутствие трещин при перепаде температур. Его не нужно пропитывать антисептиками и антипиренами. На его поверхность свободно наклеиваются различные декоративные материалы, он хорошо воспринимает краску. На выставке Aluminium в Эссене была представлена плита из пеноалюминия с прочностью, не уступающей армированному бетону".

-

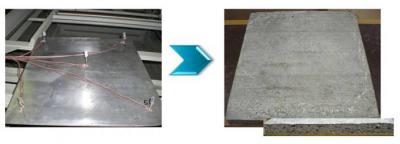

@G_Kar, Не сомневаюсь (про фантазии). Конечно, применение этого материала больше видится промышленным, скорее военно-промышленным. БэТэРы, самолёты и суда от нас, простых людей, далеки (хотя здесь много судостроителей). А вот для дома-для семьи... Велосипед? Мелковато. Ну хорошо, а автомобиль как, близок для вас? Тогда: "Наибольший интерес к пеноалюминию проявляют иностранные автомобилестроители, особенно - к сэндвичам из алюминиевым листов с алюминиевой пеной внутри. Такой материал обладает высокой удельной жесткостью, малой термической и электрической проводимостью, не горит и хорошо подходит для поглощения или демпфирования энергии. Низкая масса подобной конструкции уменьшает расход бензина. Кузов на 50% легче соответствующего стального, но в 10 раз жестче. Трехмерные многослойные структуры усиливают жесткость рамы, из них можно изготавливать также заднюю стенку кузова и сидения. Предполагается, что в безопасном современном автомобиле будут использоваться не плоские алюминиевые элементы, а трехмерные многослойные детали с пеноалюминием - от дверец до сложной группы днища. Такие детали очень легкие и имеют в 15 раз более высокую жесткость, чем обычные листовые конструкции. Заметны преимущества пеноалюминия по шумоглушению при повышенных частотах (более 800 Гц). Фирма Neuman Alufoam (Австрия) уже изготавливает из алюминиевой пены корпусные ненагруженные детали автомобилей и гасители бокового удара, которые закладываются в боковые дверцы" и т.д. Нереального прорыва здесь конечно давно нет и в мире никого пеноалюминием уже не удивишь. Я, скажем так, просто похвастался сваркой интересного материала. Ценности в быту или в гараже это не представляет (поэтому я и не хотел начинать эту тему). Но ведь интересно же!?