Oswer

Участник-

Постов

290 -

Зарегистрирован

-

Посещение

-

Победитель дней

3

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент Oswer

-

@svarnoi69, большое спасибо!

-

Соглашусь, сварка покрытым электродом самая прихотливая к навыку сварщика в плане контроля сварочной ванны, особенно если крутилка сварщику доступна только одна, знали бы вы как я не люблю аппараты без регулировки форсажа (а их ведь большинство). Недостаток этой регулировки нужно компенсировать навыком, а для некоторых электродов мне даже навык не дает полной компенсации (например вертикал электродами ESAB 48.04 или BÖHLER FOX EV 65 у меня при отсутствии регулятора форсажа всегда будет "кривой" ибо текут они знатно на вертикале). У полуавтомата сильно проще контролировать ванну, всегда можно уменьшить/увеличить ее размер настройками, причем в очень широких пределах, за длиной дуги там тоже следить не надо, моторика упрощается. Ну и на сплошной проволоке шлак не мешает. Аргон лично мне дался очень просто (не с первого захода, но довольно быстро), контроль над ванной отличный, процесс неспешный, из плюсов - отдельный источник дуги и отдельный источник присадочного материала, это очень удобно именно в плане контроля над ванной. Плюс отличная видимость ванны. Если вдаваться в характеристики покрытых электродов, то там можно найти много интересного. Они все разные по усилию на разрыв даже при комнатной температуре, но основная разница у них появляется при сильном холоде. Довольно интересную информацию о свойствах электрода можно получить глядя на результаты испытаний одинаковых образцов на ударный изгиб по Шарпи (обычно сравнивают на образцах с V-образным пазом). Например у ESAB OK46.00 (рутил-целлюлоза) при -20С поглощенная энергия удара примерно 35Дж (по данным производителя), у УОНИИ 13/55 (от того же ESAB) тоже 35Дж, но уже при -40С, что намного лучше, а при -30С у них 59Дж поглощенной энергии удара, образец сваренный OK48.04 при -40С поглотит 100Дж, а Böhler FOX EV 65 покажет при -60С поглощенную энергию в 80Дж. А рутил конечно удобнее в некоторых случаях, но я уже забыл когда его руках в последний раз держал, может оно и к лучшему, ИМХО.

-

Они на алюминий стали полуавтоматом пытались накинуть? Это надо уметь

-

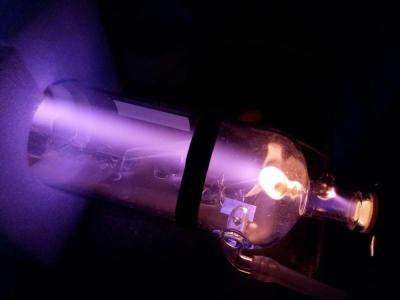

Дались вам те трансформаторы, они же маленькие . Впрочем, решил попробовать порадовать местную публику, запустил маленькую Лестницу Иакова: Дугу выдувает из электродов довольно сильно, что не удивительно, дури-то за пятнадцать киловатт. Можно электроды длиннее сделать, но это чревато подгоранием потолка. Как-то многовато одинаковых фотографий вышло, не находите? Видео позже Константин выложит, оно гораздо интереснее. Ладно, вот как оно в живую смотрится: https://www.youtube.com/watch?v=_XJR7vsJn28 https://www.youtube.com/watch?v=vhiTyap5Yok

-

А это нормально, что обои сгорели? Конторе явно стоит быть осторожнее. Сама сварка выглядит страшновато.

-

По работе пока показать нечего, по этому опять о мелочах напишу. Решил немного в токаря поиграть (полезно, развивает пространственное мышление) и выточил себе на форвакуумный насос новый входной штуцер, под фурнитуру KF-25 (давно хотел, но руки вот только дошли). Фотографий процесса нет, только результат (первая фотография - старый вход, вторая и третья - новый): Теперь насос легко стыкуется с фурнитурой стандарта KF, это очень удобно и надежно (попробовал прицепить разную ерунду): Ну и сама деталь, до установки в насос. На первой фотографии хомут (слева), старый штуцер который стоял в насосе (по центру, вверху), новый штуцер (по центру, внизу), уплотнительное кольцо и фланец под приварку (справа). Все детали кроме штуцеров покупной Китай. Примерно так оно собирается в готовый стык: Собрал десяток стыков (больше хомутов не было), откачал и выключил насос. Ушел на выходные. Приду в понедельник и посмотрю сколько натекло. Не знаю интересен ли этот пост кому-нибудь, но я устроил себе немного радости выточив штуцер, и решил немного тему оживить. А то по работе реально и выложить нечего, все размеренно и однообразно.

-

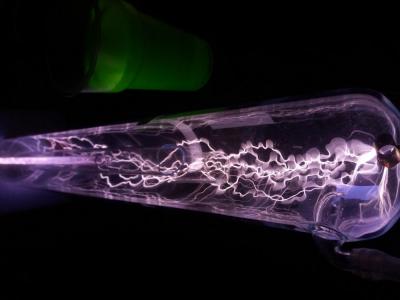

Ну что, опять у нас в теме будет немного "выходного дня", по работе как-то руки не доходят собрать фотографий на полноценный пост. Сегодня будем заниматься домашним консервированием, а так как на грибы/ягоды пока не сезон, консервировать будем молнии (благо они на подоконнике, в горшочке, в любое время года урожай дают ). Пожалуйте, молнии в аргоне: Тоже в аргоне, но давление ниже: Их и при свете видно, но хуже: Молния хочет приручиться, заземлившись в руку (но не может, стекло пропускает только емкостный ток): Молния маринованная в аргоне, со специями: Урожай молний кончился (ждем новых всходов), но есть просто разряды в газах. Углекислота например (с прошлого года): Гелий (свежий): Неон (грязный, колба не промыта после аргона, мыть неоном жалко, а дотемна я качать не умею пока, поэтому характерный цвет только у электродов): Ну и все на этом, возможно позже я добавлю видео, или это сделает Константин. На видео видно динамику разрядов к колбе, в живую они немного харизматичнее, чем на фото.

-

Мне кажется нужно немного оживить тему, хоть и мелочами, но все же. Сегодня немного доработал наш лазерный станок. Тракт подачи воздуха у него совсем простой - компрессор от аквариума (который почти ничего не качает, но звучит как отбойный молоток) и кусочек полиамидной трубки до сопла. Надо переделать под центральное воздухоснабжение, но там 10 бар (это слишком много для продувки зоны реза), значит нужен редуктор и клапан (воздух перекрывать). Операция простая, много времени не заняла, но пришлось вспомнить звук напильника по тонкому стальному листу . Берем редуктор, кран и манометр: И врезаем все это в станок, может и не особо стильно, но функции свои выполняет. Процесс незатейлив - просверливаем три отверстия для крана (выбрал простой ручной кран), и сажаем его на пару болтиков: Дальше очередь редуктора - тут-то и пришлось поработать напильником (диаметр как раз попадает между коронками которые у нас есть, пришлось расточить на несколько миллиметров). А манометр врезать в переднюю панель не стал, просто вкрутил в редуктор через отверстие (по другому компоновка не позволяла):

-

Было когда-то (только баллоны были пропановые, по пятьдесят литров, давление-то у нас 8-10 бар, пропановые емкости позволяют), но это слишком громоздко, предложенный Вами вариант с трубой большого диаметра мне симпатичнее. Впрочем, это все пока "в воздухе висит"... Да и компрессор не только питать надо, и воздух хранить, ему еще и охлаждение нужно неслабое (родного воздушного конечно должно быть достаточно, но этот огромный объем горячего воздуха надо куда-то утилизировать, предположительно на улицу, хотя может чего полезного придумаем). А вот на счет 76-й трубы не уверен, там по виду из винтового блока выходит труба дюймов на пять . До ресиверов бы хотелось сохранить номинальное сечение.

-

Идея хороша - главное найти ту трубу, ассортимент на острове ограничен (да и цена часто не гуманна), часто приходится везти нужный сортамент с материка. Но это наверное проще, чем искать цистерну-газовоз . Да, частотный преобразователь есть на борту компрессора.

-

Просто подвернулся агрегат с избытком производительности. Его основной нагрузкой станет пост дробеструйной обработки (но нашему нынешнему посту надо примерно вчетверо меньший объем воздуха), излишки надо где-то хранить, для снижения количества циклов пуск/стоп в течении рабочего дня. А вообще, подобную кубатуру сжатого воздуха особо и деть некуда, такими цемент с железнодорожных составов выгружают (по детству помню, видел в живую).

-

Так у компрессора производительность высокая, под 40 кубометров в минуту, чтобы снизить количество циклов старт/стоп, нужен большой объем для хранения сжатого воздуха. Вот на ум и приходит ассоциация с Ж/Д-цистерной.

-

Хороший агрегат, настоящая монстроидальная машинерия, осталось на него ресивер найти. Он должен за пятнадцать минут набивать до десяти бар Ж/Д-цистерну .

-

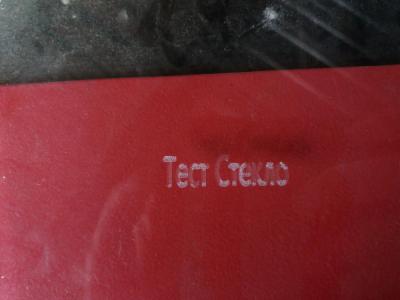

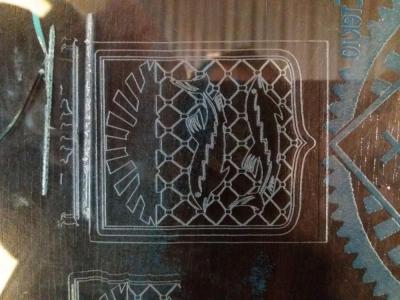

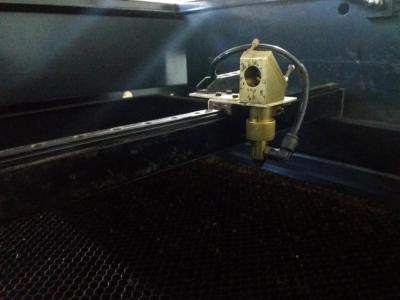

Ну наконец-то дошли руки до лазерного станка. Затащили на второй этаж (тяжелый зараза), и начали собирать потихоньку. Сначала поставил трубку: На фтором фото видно "высоковольтную муфту" из термоусадки и термоклея, семь слоев. Это не совсем моя идея, так у поставщика трубки задумано (я только клей добавил в эту конструкцию). Потом радиатор от системы водяного охлаждения настольного компьютера (как выяснилось, его вполне хватает, и он просто был в наличии): И капитальная ошибка (на втором фото), я по наивности думал что компрессор "от аквариума" тихий ... и прикрутил его к станку, через родные резиновые лапы. Но он похож на отбойный молоток. Толи он таким всегда был, толи за время работы у предыдущих владельцев выработал свой ресурс тишины. Надо открутить будет, может потише будет. Потом подключим станок к магистрали, но ее самой пока нет в этом помещении, а попробовать хочется. Заодно разобрал и продул блок питания трубки, а то куча пыли при его напряжении напрягает. Внутри он сработан довольно добротно. Ну и наконец пробуем в деле. Пробовали на самом интересном для меня материале, на стекле. Результат довольно интересен, мне нравится. Простая надпись, внутри контура видны остатки стеклянной крошки, и следы волокон ткани, которой я пытался оттереть эту крошку. Стекло разумеется не испаряется, оно "откалывается" от основной массы микрофрагментами, кусочками размером с мелкую соль. Потом решили взять логотип: Конечно телефон не может макросъемку, но частицы стекла оставшиеся в зоне реза хороши видны. Удалять ее можно металлической щеткой (только не усердствовать). Ну и еще пара фотографий, просто чтобы были: В общем, все работает, впереди куча проб (и скорее всего ошибок тоже), ведь для каждого материала надо подобрать мощность в луче и скорость обработки.

-

Это "правильные" цвета, но только при определенном давлении в колбе. Когда давление меняется, цвет разряда тоже "уползает". Еще сказывается частота подводимого напряжения, и ток разряда. Например оранжевый неон на мегагерцах светит голубым. А вообще, надо будет снять видео при напуске. Откачиваем, перекрываем кран вакуумного насоса, и медленно напускаем аргон, там в процессе жгут разряда проходит очень много интересных цветов. Но и "правильный" цвет я тоже получал. Вот он: На самом деле, погасить разряд в колбе понижением давления у меня не получилось, значит насос не качает до "темнового" вакуума, а это значит что мы всегда имеем некоторое загрязнение аргона в колбе, которое состоит из предыдущей газовой среды. Я промывал раз на 15-20, не идеально, но вполне достаточно (хотя в баллоне тоже не абсолютный аргон).

-

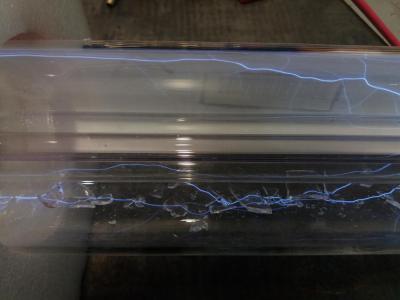

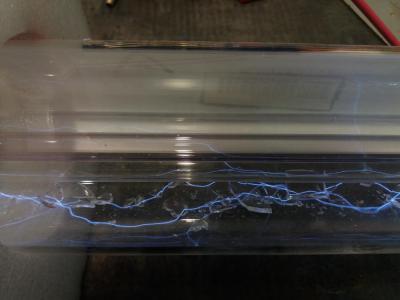

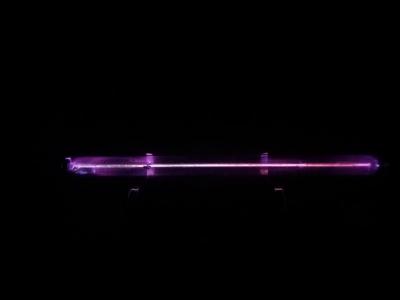

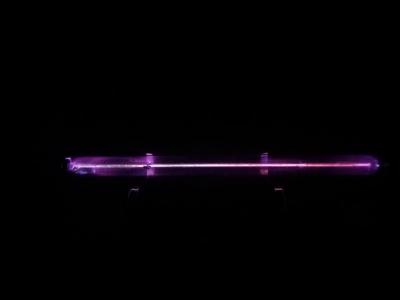

Продолжил мучать трубу от лазера (ну нету у меня пока другой стекляхи ). Как видите, удалось ужать разряды до тонких и быстрых жгутов. Газовая среда - аргон (но скорее всего промывка недостаточная). Хотел купить себе гелия сегодня, но созвонившись с поставщиком выяснил, что баллонов на десять литров у них сейчас нет, только на сорок. А мне столько не надо, да и дороговат он, десятку взял бы не раздумывая, а сороковку не могу, жаба душит. Так что пока все уныло, но будет веселее, через пару-тройку недель. Ну и пара видео, на которых видна динамика разряда: https://www.youtube.com/watch?v=8fTn_cHFYD4 https://www.youtube.com/watch?v=0XkdKpNSrxM А вообще, снимать это дело довольно не удобно, желательна камера с ручной фокусировкой и штатив. Но тащить все это пока неохота.

-

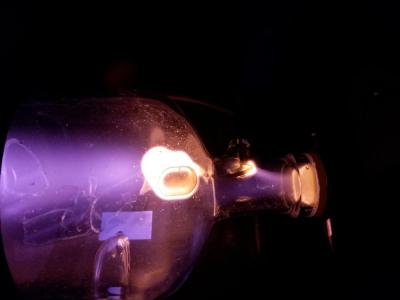

Что-то в теме ощущается запустение и ничего не происходит. И еще, что мы все о работе? В мастерской ведь не только работать можно, там и всякой ерундой (не деструктивной) можно заниматься (благо я в отпуске ). В общем я решил реализовать свои планы на старую лазерную трубку: откачать ее и засветить, по возможности заполнить газом отличным от воздуха, и снова засветить. Если коротко, процесс свелся к переборке старого форвакуумного насоса 2НВР-5ДМ и сборке хоть сколь-нибудь герметичного манифольда из "спичек и желудей"... Результаты появились почти сразу, но достичь каких-нибудь эффектов, отличных от рассеянного малиново-фиолетового свечения оказалось сложнее. При сборке все везде натекает, разряжение быстро падает, разряд розовеет и пропадает. Но на второй вечер я это победил. Итак, всего израсходовано: пол-метра полимерного воздушного шланга (похоже что полиуретан, двухслойный, армированный), пол-метра воздушной трубки (похоже на полиамид), кран на 1/2 (водопроводный шаровый), кран для врезки фильтра воды (тоже шаровый, тоже на 1/2 основного сечения), и немного терпения. Задействовано: насос 2НВР-5ДМ (почти мой ровесник, да еще и с индустриальным маслом И-20, вместо вакуумного), неоновый электронный трансформатор на 30мА (его явно мало), и баллон аргона (ничего другого пока нет). Сразу предупреждаю, фотографии так себе, ибо при свете не особо красиво, а без него камера телефона "зернит": Видно что по мере откачки разряд тускнеет и белеет. все собрано просто ужасно. Здесь первые попытки заполнения аргоном, в темноте лучше видно: Здесь давление было довольно высоко, разряд имеет форму жгута. На одном из фото видно интересное состояние: начало промывки аргоном, половина жгута синяя, половина малиновая. Вообще, это конечно разные стадии промывки, сначала есть примеси воздуха, и свечение розоватое, потом все более светлое (иногда даже чисто белое, что удивительно). Давление в колбе падает, разряд рассеивается: На последней фотографии хорошо видно грязь от антифриза в рубашке охлаждения (ее надо промыть кислотой, но мне пока лень). Ну и просто кучей, деятельность сегодняшнего вечера: Разное давление, разная форма и интенсивность разряда. На последнем фото удачная попытка сделать плазмошар . Ну на этом пока все, может потом продолжу, если будет что интересное (хотя еще не понятно, интересно ли все это вообще, для стороннего наблюдателя). Ах да. Осталось дождаться правильного газа, и...

-

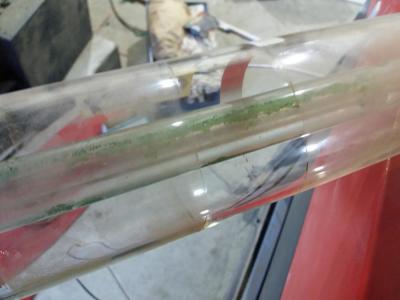

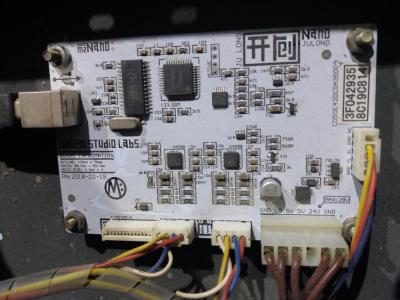

Добавлю немного субботнего инсайда. Сегодня речь пойдет о нашем недавнем приобретении, которое можно считать крайне удачным: лазерный гравировально-раскроечный станок (лазер углекислотный). Небольшие размеры рабочего поля (600х900мм) и скромная мощность (80Вт в луче) достались совсем недорого, но трубка излучателя была мертва (продавец об этом сразу сказал). Взяли на восстановление и просто "на попробовать", ведь стоимость родной трубки невысока (для ее оптической мощности), и починить его совсем не сложно. Коротко о том что он может, и чего не может. Может резать и объемно гравировать фанеру, картон, различные пластики, кожу и текстиль. Дополнительно может визуально гравировать то, что не режет: стекло, глазури не керамике, саму керамику (не любую конечно), металлические поверхности, окрашенные поверхности (краску сжигает полностью). Не может резать металлы в любом виде (хотя наверное фольгу жечь будет ), объемно гравировать то, что не режет (стекло, металлы, и прочие относительно тугоплавкие вещества). В общем применение одновременно многообразно, но при этом ограниченно. Забрали мы его с импровизированным охладителем (чиллером) в комплекте: И оставили в подсобном помещении, ибо некогда возиться, трубка излучателя еще не пришла с Москвы, и площадь под него не готова (его нужно обеспечить очень хорошей вентиляцией, ибо дымит он сильно). Причина гибели родной трубки выяснилась довольно быстро: скорее всего перегрев от недостаточной циркуляции охлаждающей жидкости. В рубашке охлаждения видно зеленые "водоросли", и это после промывки. Пока мыли, из системы неохотно выходили длинные клочья этой гадости. Они же, видимо, заклинили датчик потока ОЖ в открытом положении (он механический). В общем, потока жидкости скорее всего сильно не хватало. Причина этой беды, антифриз (автомобильный) в системе охлаждения. Производитель рекомендует воду (желательно дистиллированную), и качественный чиллер. Ведро с водой в холодильнике не желательно. Зеркала трубки: глухое (слева под белым керамическим колпачком) и полупрозрачное (выходное окно). У обоих есть водяное охлаждение. Видно что зеркала с завода вклеены, и не нуждаются в юстировке при установке. Это очень удобно. Общий план рабочей зоны и сотовый стол: Оптическая система, более подробно. Отсек для трубки (вверху станка, под открытой красной крышкой, трубка снята) и первое зеркало поворачивающее луч под прямым углом (его также видно на первой фотографии, в правом углу отсека): Да, хомуты крепления трубки с завода такие страшные, гайки подложенные под кронштейн зеркала тоже "входят в комплект поставки". На первом фото второе зеркало и головка, на втором фото головка со стороны входного окна: Всего луч поворачивает три раза под прямым углом, и фокусируется в головке одной линзой. Просто и дешево, но не без недостатков. А теперь электронная часть. Общий вид отсека управления и панель запуска: Панель управления блоком питания трубки (позволяет задать желаемую мощность излучения) и термометры, один просто висит в воздухе, второй должен жить в контуре охлаждения (на деле лежал в ведре с антифризом, в холодильнике). Сейчас оба висят рядом (разность показаний еще предстоит выяснить, я думаю виновата скрутка в проводах при удлинении). Плата управления (со встроенными драйверами шаговых двигателей) и источник питания трубки. На первом фото видно двигатель привода стола (вертикальная ось) и датчик потока (висит на проводах перед двигателем). На втором фото водяной насос (для охлаждения) и диафрагменный компрессор (для продувки зоны реза). Оба они от аквариума (шли в комплекте). Как видим, все предельно просто, и собирается из готовых компонентов. Большой простор для творчества, и если хочется собрать такой станок самому, то можно купить все по отдельности. Зачем покупать по частям, спросите вы, если можно взять целиком? Тут есть маленькая хитрость: при мощности в 80Вт сам лазерный тракт стоит вменяемых денег, а вот рабочее поле обходится очень дорого, и чем оно больше, тем дороже. При этом себестоимость увеличения поля не сильно высока (направляющие там очень хилые, станок то не силовой, для бесконтактной обработки). Но это так, мысли в слух, нам подвернулся готовый, и мы его взяли. Отдельно напишу про свою деятельность вокруг него при монтаже и запуске (он пока ждет завершения внутренней отделки в помещении в котором будет работать). Возможно совсем скоро покажем первые работы. А пока набежал на него мимоходом и поставил амперметр на трубку (в минусовой провод, у него потенциал низкий, производители очень рекомендуют это делать, трубку лучше не эксплуатировать на предельной мощности), и просто для интерьера поставил счетчик наработки (это совсем не необходимо, но интересно сколько проживет новая трубка, производитель считает что от 6000 часов). Ну и сфотографировал новую трубку в коробке, рядом со старой. Я из нее скорее всего неоновй ночник сделаю, надо только перезакачать ее неоном .

-

@Глобул, честно говоря, я даже не задумывался о времени самой сварки, подготовка заняла почти столько же времени, что и сварка (вырезать кривой участок, найти нужный кусок двутавра среди обрезков, вырезать заплатку). Да и не все так драматично с электродами, я варил его Bohler FOX EV 65, у них коэффициент наплавки выше чем у тех же УОНИИ или LB-52U. Шлак между проходами отлетает за секунды, с применением игольчатого пистолета. А так как дело обстоит на нашей строительной площадке, то полуавтомат там "на вторых ролях", по этому у него нет тележки (у меня пока руки не дошли сделать), и что самое главное - он заряжен проволокой 0.8 мм, а это в таких работах большой минус. А заказывать с основного склада проволоку 1 или 1.2 было бы точно не быстрее. Да и ветер был в тот день, могли бы вылезти проблемы со сдувом газа (хотя это вряд ли). Хотя я полуавтомат люблю не меньше чем электрод, просто в этот раз как-то само собой сложилось электродом. А вот с аргоном у меня пока не сложилось, моторику второй руки не выработал, чуть что с ванной не так идет, и я сразу по привычке пытаюсь исправить это тычком электрода в ванну . Итог немного предсказуем. Я конечно пробовал пару раз, но на тренировки времени хронически не хватает. Но стоит признать, что оно мне и не пригождается пока, стройка требует электрода, его в основном и использую. Вот закончим строить цех с которым сейчас возимся, тогда я и вспомню что в моих навыках есть пробел.

-

Не так давно я опять "играл в сварщика", чинил ковш на нашем погрузчике. Примерно так оно выглядело: верхняя полка треснула посередине (такой он нам достался) и загнулась вниз (в основном от поднятия тяжестей). Так как погрузчик у нас используется не только по прямому назначению, но и для перевозки всякой всячины по территории, загиб порядком мешал. Собака не является неисправностью . Было решено вырезать верхнюю полку, и поставить заплатку (править довольно трудоемко): На заплатку пошла полка от двутавра из 09Г2С. Получилось довольно толсто, но это позволило обойтись без загиба по фронту (там раньше загиб для жесткости был). Ну и все это было приварено (швы чуть кривые, но что поделать, варю редко). Верх: Низ: Ну и швы поближе, первый проход криво конечно, но на втором уже лучше: Я позже конечно приварю туда петлю (для разных грузоподъемных операций), по просьбам трудящихся. Но для нее надо будет вырезать усилители, чтобы ничего не гнуло и не отрывало. Длинно получилось, но у меня это уже традиция .

-

В те времена, когда я использовал ESAB, Монолит мне не попадал в руки. Сейчас плотно сижу на Kobelco LB-52U и Bohler FOX EV 65 (и иногда Bohler FOX EV BVD 90), так что сейчас Монолит и не нужен.

-

Отвратительно варят, я пробовал . Но то было довольно давно (источник ТДМ-401, электроды ESAB УОНИ-13/55), и только в порядке эксперимента. На достаточно высоком токе горят, хоть и брызги во все стороны. Хотя конечно так не стоит делать при работе, не предназначены они для этого, хоть и горят на переменке (как впрочем и на "неправильной" полярности). А если честно, и по сути темы: плохие электроды появляются не просто так, их кто-то такими сделал. Для распространенных марок по низколегированным сталям, это скорее вина производителя, а не фундаментальная проблема состава обмазки. Например однажды брал для эксперимента (когда только учился варить) МР3С от завода СВЭЛ, мне не понравились, слишком много шлака (даже по меркам рутила), и слишком жидкая ванна на вертикале, течет страшно. До этого мне давали МР3С от ЛЭЗ, они были ощутимо лучше. По УОНИ: мне понравились ESAB - и качество нормальное, и цена приемлемая (я их в 2017 брал по 550-580 рублей за 5 кг).

-

Они, как и многие другие из категории E7018 (а также и почти вся Exx18), раскрывают себя по новому, если у аппарата регулируется форсаж дуги. При вертикальных швах их текучесть и склонность к подрезам напрягает, но стоит завалить "форсаж" в ноль, и все как у УОНИИ. Я это на Bohler FOX EV 65 и Phoenix SH V1 понял, аппаратом без регулировки форсажа я ими не мог добиться нормальных вертикалов (норовят течь даже на минимальном токе), а как взял аппарат с регулировкой форсажа, понял что не все потерянно. Но это мое ИМХО, кто-то может ими варит с легкостью, и без проблем.

-

@svarnoi69, большое спасибо за поздравления.