Oswer

Участник-

Постов

290 -

Зарегистрирован

-

Посещение

-

Победитель дней

3

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент Oswer

-

Это собственно и порождает муки выбора: или на нормальной скорости ехать (и с нормальной нагрузкой), но смотреть куда едешь, или ехать медленно но верно, но все равно рано или поздно застрясть . Плюс не надо забывать про расход топлива, он вырастет на шинах низкого давления значительно. Мне больше нравится размерность 16R20, но дорого. С этим беда, бревна не помогут, если только их на два метра не закапывать. В ряде случаев не помогает даже бульдозер Т-150... Больше нет смысла на одном плече, троса на ней около 70 метров, можно блоки применять, даже один ролик даст уже 16 тонн. Не придется, там должно быть все нормально (по камазовским меркам). Ты еще камаз-4308 не видел, вот там замена ремня - сон разума . Ох, и давно же я не писал сюда, совсем лентяй стал.

-

@Глобул,поздравляю с Днем Рождения! Желаю здоровья, счастья и в делах успеха.

-

@svarnoi69, @Kondor416, большое спасибо за поздравления!

-

@Учусь, поздравляю с Днем Рождения!

-

@YoCat, с поздравляю Днём Рождения!

-

@Isperyanc, про ручной "пульс" я не подумал... я если честно почти построил в голове схему аналогового пульса, для родного ШИМа ресанты, на 555-ом таймере (шучу, попытался прикинуть как это будет, не смог вспомнить даташит... и забил на это дело). А вообще, надо будет потренировать на досуге такой поворот.

-

Эх, в пол-девятого вечера тормоза бывает отказывают, в субботу то Надо будет попробовать при случае. Боюсь тут потребуются инженерные изыскания, в области "ресанты" . @Учусь, я с вами согласен, но в этот раз я просто фигню спорол. Два куска проводов с байонетами, пассатижи вместо держака, струбцина вместо массы, я вместо сварщика... пол-девятого вечера, суббота, а я на работе аппараты чиню. Серьёзно, про угол мне уже говорили больше полугода тому назад, но я иногда забываю. Я ведь сжигаю по нескольку электродов, раз в несколько месяцев, опыта почти никакого. В любом случае, всем спасибо за советы. Даже просто спалив несколько электродов при проверке аппарата, можно получить дельные советы.

-

@Глобул, да, такое бывает, правда конкретно на этой модели пластиковые втулки твёрдые, к оплавлению не склонные. Ну или просто не успевают оплавиться . Честно, не знаю сколько эти аппараты проработали, но из пяти штук проблемы с байонетами только у одного (выгорела контактная втулка). У одного проблемы с дежуркой, один постоянно стоял в защите (уже работает), еще у двух пробиты силовые ключи (один уже починил), а один вообще взорвался (многочисленные повреждения платы и компонентов в районе корректора коэффициента мощности). Ну и один САИ-250 есть, тот вообще почти не пострадал (хотя вид у него тот ещё), у него был саморез в радиатор выпрямителя вкручен, прямо через корпус . А вообще, надо будет про их ремонт немного написать, вот только время найду. Надо же всё оформить как обычно - подробно и красиво, а это время (или мне кажется, на счет "подробно и красиво" ).

-

Давно не брал в руки держак, а тут как раз повод появился. Швы очень безответственные, часть из них делалась поздним вечером, просто чтобы проверить аппараты, которые я починил. Швы не ради соединения металла, а ради протекания сварочного тока... Начнём с электродов: Первое фото: BÖHLER FOX BVD 90, диаметром 3.2 миллиметра, категория E9018 - я как то упоминал про них, они для сварки трубопроводов (причем варят вертикалы сверху вниз). Второе фото: Phoenix SH V 1, диаметром 4 миллиметра, категория E8018 Для начала залепим электрод: Случайно разумеется . Варим уже, хватит залипать: С пылу, с жару. Но шовчик так себе (если не сказать грубее), ток около 120 ампер. И еще разок: Аппарат вроде пока не взорвался... Возьмем что-нибудь потолще - толстая сталь и феникс, четверка: Посмотрите на этот страшный подрез на повороте. Ну и просто завалил всё четверкой: Посмотрите как приподнялся шлак, тепла было вложено много . Добрался до 235 ампер: Не взорвалась...

-

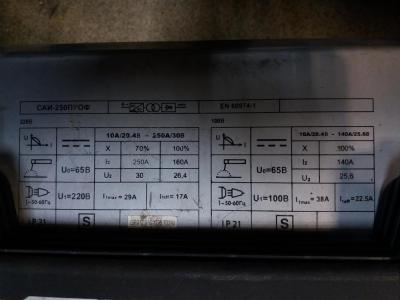

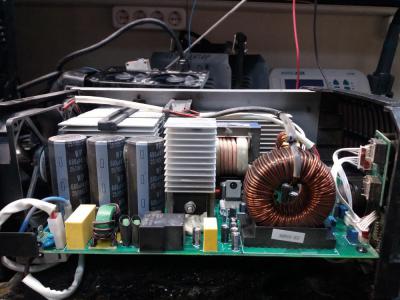

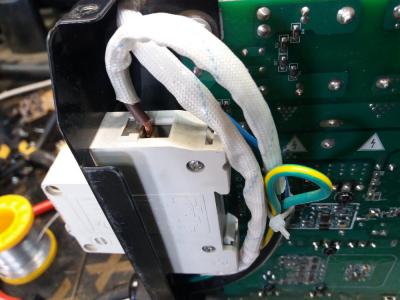

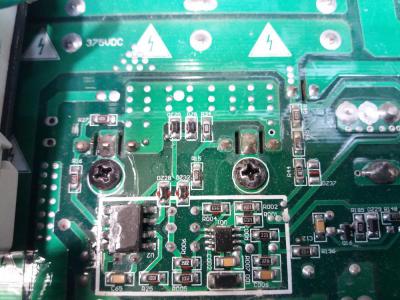

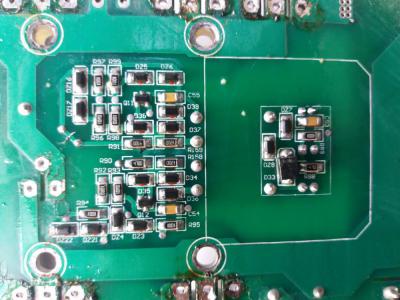

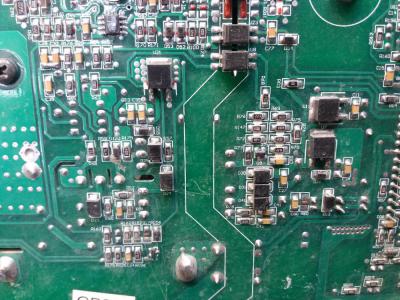

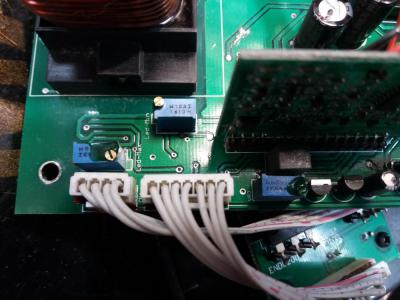

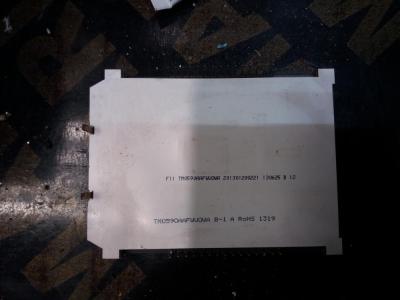

Мимо меня "случайно" проходило несколько аппаратов Ресанта САИ-250ПРОФ (ну "случайно" - это значит их кто-то сломал, а я чиню...). В общем стоят они у меня "кишками" наружу, ждут запчастей, а я их "обозреваю"... ну и попутно придираюсь к мелочам. Фотографий у меня не много, и они не очень хорошего качества (на телефон ведь фотографирую). А вот сарказма - хоть отбавляй (заранее прошу меня за это простить, у меня просто вся неделя была сплошным "днем гнева"). Так-то выглядит неплохо (ну по крайней мере снаружи): О, да вы полюбуйтесь, тут же ПВ 70% (на максимальном токе), крайне серьёзная заявка. Да и рабочий диапазон по входному напряжению очень широк. И даже входной автомат забрендировали, какое внимание к мелочам. Правда разъёмы под сварочные кабели выглядят странно, маловато для 250 ампер, не находите? Ну что, посмотрим что внутри ? Для начала пара общих видов: Как-то хило по радиаторам, неужели КПД настолько высок ... Посмотрим на входные цепи: Немного не опрятно зажаты провода в "именитый" автомат (но наконечники внутри все-таки есть). Вторая фотография: входной фильтр, выпрямители и конденсаторы, реле плавного пуска и варисторы (тут не придираюсь, по моему всё в порядке). У аппарата есть ККМ, его массивный дроссель можно видеть на одном из общих планов: Это обратная сторона платы, под ключами корректора (сами ключи - STGW60V60DF, их легко найти по изолирующим прорезям на плате), их радиатор прикручен двумя винтами. Ниже, в белой рамочке - контроллер, он собран на микросхеме ICE2PCS01 (в рамке выделяется своим крупным корпусом HCPL3120 - оптодрайвер для IGBT). Если буду писать про ремонт, нужно будет обязательно написать про эти прорези под ключами, благо мне есть что... Ну а это силовая часть инвертора (вернее её ключи): Пара STGW40V60DF на одном радиаторе, и на другом радиаторе ещё пара, плюс два диода F30S60S, ещё пара таких диодов стоит на маленьких отдельных радиаторах (они в кадр не попадали). Топология аппарата - "косой" мост (или полумост, до сих пор не понял как правильно), по сути это однотактная топология, не требующая сложного управления (но это всё ИМХО ). Блин, пыль просто слоем лежит... Драйвер силовой части: На первом фото: одинокий полевик в (корпусе HVM-DIP) нагруженный на первичную обмотку GDT (трансформатора управления затворами), ну и сам трансформатор. На втором фото: вся остальная обвязка драйвера - стабилитроны, резисторы, диоды и транзисторы затворных цепей IGBT. Сама плата ШИМ-контроллера: До чего же всё просто UC3845B (мне иногда кажется, что этой микросхеме уже целая вечность) и счетверенный операционный усилитель MC33074. На втором фото, около подстроечника какое-то кунг фу из дорожек . Сама плата управления стоит прямо за решеткой передней панели, открытая "всем ветрам", я про это тоже постараюсь вспомнить... Дежурный источник питания: Виды с двух сторон платы. Выходной выпрямитель и дроссель: Диодов насыпали целых десять штук (пять корпусов, по два тридцати амперных диода в каждом). На втором фото видно что термодатчик просто вставлен между ребер радиатора (к нему белые провода идут и радиатор герметиком измазан). Ну и ещё пара мелких придирок: "Термосопли спасают мир" или как не позволить выпасть индикатору при интенсивной эксплуатации . И ещё, на втором фото: красный провод легко снять с ножевой клеммы - просто тянешь за пластиковую колодку, она нажимает на фиксатор клеммы, и провод снимается, что до синего провода - на фиксатор надо нажать отверткой (что мешало одеть на него такую же пластиковую штуку, как на красном). Кто нибудь может мне объяснить, зачем так делать? Неужели нельзя придерживаться одного решения? P.S. А ещё они правда варят, ну по крайней мере пяток электродов я сжёг. Швы примерно вот такие.

-

Пожалуй выложу ещё немного фотографий по аппарату ESAB Caddy mig c200i (нашёл на телефоне, когда разгребал другие фотографии). Это дисплей с изнанки и контроллер под ним: Что-то меня терзают сомнения, что это просто контроллер дисплея, уж очень "жирный" камень (на ARM ядре, с громадной кучей периферии). Виды на силовой модуль: Я вообще не особо разглядывал, что там куда идет, но в модуле явно находится входной выпрямитель (по мимо транзисторов инвертора), и возможно ККМ (корректор коэффициента мощности), уж очень подозрительно выглядит этот квадратный дроссель, перетянутый пластиковым хомутом-стяжкой. Впрочем на счёт ККМ я могу ошибаться... Ну и просто пара общих видов... P.S. Этакое слоупок-комбо вышло, с начинкой этого аппарата, между сообщениями две с половиной недели, но идут они почти подряд...

-

@Luza, поздравляю с Днем Рождения!

-

Раньше точно цементировали... http://mash-xxl.info/info/145885/ Вот ещё немного - http://chiefengineer.ru/tehnicheskie-discipliny/materialovedenie/podshipnikovye-materialy-i-tehnologiya-ih-termicheskoy-obrabotki/ Ну и тут немного есть - http://tehnoinfos.ru/tehnolog/mashstroy/292-him-term-obrabotka.html

-

Возможно ему (производителю) виднее, ведь если это официальное руководство по ремонту, то по нему работают сертифицированные сервисные центры. А их косяки, в гарантийный период, производителю ой как не нужны. Ну и еще, у алюминия коэффициент теплового расширения выше чем у стали: если не будет натяга, на горячей коробке подшипники будут болтаться. Мне кажется натяг с этим связан. Возможен так же "кривой" перевод... Вы к издателю этой документации попробуйте обратиться, может их техотдел внесет ясность. Если нет такой возможности, то стоит детально рассматривать ситуацию с этим руководством (оно или "косое", или от меня что-то ускользает...). Производитель, особенно европейский, не рассматривает такую ситуацию вообще. С их точки зрения, наличие частного мастера - это нонсенс.

-

Цементация осыпается, и ещё как (особенно когда роликовый конический подшипник перетянут), я это сам видел много раз. А на счет перегруза, все зависит от машины и степени перегруза. Последние несколько лет работал с грузовиками Isuzu, в автомобили рассчитанные на 5 тонн груза некоторые владельцы забивали до 8 тонн. И что характерно, к коробкам и редукторам претензий не было, а вот рессоры рвет намного быстрее, и сцепление дохнет чаще. На счет блокировок вы совершенно правы, особенно от этого страдает КАМАЗ, на родных мостах.

-

Ну это вроде не секрет, подшипники цементируют для повышения твердости поверхности. Хотя может я отстал от жизни, и их уже не цементируют, а например азотируют... Я серьезно, всегда считал что поверхности подшипника цементированные (вроде раньше так и было).

-

Боюсь не понимаю о чем вы... Первичный и главный валы обычно на роликовых цилиндрических или шариковых подшипниках установлены. Как там зазор отрегулировать? Или вы что-то другое имеете в виду?

-

Возможно и то, и другое (может даже одновременно ), но чтобы некачественный подшипник прошел 300 км при нормальных условиях, это надо чтобы он совсем не цементированный был... или мне просто откровенный хлам не попадался. Перетянутые подшипники ступицы могут и 100 км не проехать до заклинивания. Способов визуально отличить хороший подшипник от плохого я не знаю (при условии что "плохой" подшипник без видимых повреждений). Вообще в любом городе (более или менее крупном) часто встречаются магазины подшипников (там и сальники есть как правило). По этому было бы полезным найти ближайший к вам, и обзавестись телефонами продавцов-консультантов. Так проще, позвонил и спросил нужные подшипники по их номерам, если есть - поехал и купил, если нет - позвонил следующим. Подшипник - это очень серийное изделие, номер на нем однозначно скажет продавцу о том, что это за подшипник.

-

Безусловно, "безударные" технологии - это замечательно, но внешние обоймы подшипников иногда не получается задавить прессом, корпус коробки в пресс банально не лезет. Те что сидят в сквозных отверстиях можно запрессовать винтом с оправками (их обычно большими комплектами продают, при том не сильно дорого). Но пару раз видел подшипники промежуточного вала стоящие в глухих отверстиях алюминиевого корпуса, их только забивать, если корпус в пресс не влез...

-

Проходя мимо решил поделиться своим мнением. Я грузовики чинил, на результат ни кто не жаловался , на сколько верить моей компетенции - личное дело каждого. А теперь по пунктам: Да ладно, все же делятся знаниями, от меня вот например не убудет: человек чисто географически находится очень далеко, по этому я не вижу в нем потенциального конкурента. А про время (которое деньги) - мне за то что я на этом форуме сижу вроде не платят, а я всё равно сижу и пишу сообщения. И почему бы не поделиться тем опытом который у меня есть. Только не обижайтесь на мое ИМХО . Тут про раскрошенную цементацию уже ответили. К подшипникам лучше подходить с перестраховкой: не уверен - замени. Можно бесконечно долго рассуждать, что это удорожание ремонта, но как вы правильно заметили: коробки и редуктора - это ОЧЕНЬ тяжелые агрегаты. Снимать коробку с МАЗа или УРАЛа - развлечение для двух человек, причем на половину рабочего дня (если эти люди имеют соответствующий опыт и оснащение). И если у клиента после ремонта через пятьсот километров пробега "завоет" коробка, он всё на свете проклянет, ведь снимает он её обычно сам. То же касается ВСЕХ сальников и прочих уплотнений (резиновые кольца, прокладки и прочее), ведь если машина в движении "потеряет" масло из коробки или редуктора, то водитель может заметить утечку когда будет уже слишком поздно. Ну и при замене подшипников выколотка из мягкого металла обязательна, многие этим пренебрегают, но это до первого расколотого подшипника (особенно если раскололи вечером, а утром отдавать агрегат). Ну это если говорить о подходе. Если вернуться к подшипникам, то следует помнить, что любая неровность на поверхности качения шариков или роликов это повод для замены. Единственное исключение - продольные риски, за которые не цепляется ноготь (ноготь довольно часто используемый "измерительный инструмент" в данном случае ). Например такие: Этот подшипник вполне работоспособен, мельчайшие продольные полоски на обойме для подшипника с пробегом допустимы. Так же вы упомянули о том, что конические подшипники редукторов критичны к величине осевого зазора, это верно любого конического подшипника (хотя я полагаю что вы это знаете). Регулировка зазоров в подшипниках осуществляется по разному, вот один из примеров: Хорошо видны серповидные пакеты регулировочных прокладок. И иногда народ при разборке "теряет" часть прокладок, это очень не полезно. Из некоторых особенностей работы с такими агрегатами стоит упомянуть следующее: 1). При работе с "оборотным фондом" надо быть осторожнее, можно отдать целый агрегат с доплатой клиента, а в замен получить металлолом, у которого цел только корпус. 2). Когда отдаете коробку без масла (а это наиболее частый случай), не поленитесь привязать на нее крупную табличку: "Агрегат без масла! После установки - залей!" (ну или что-нибудь подобное), а то прецеденты мне известны. Поставили и поехали на "сухую", итог предсказуем. Клиент ведь может думать, что вы ему уже масла ведро залили в коробку. Ну и не забывайте про маслонасос (как правило у коробок грузовой техники смазка "принудительная" под давлением), его обязательно надо проверять, маслозаборник промыть, каналы продуть, клапану редукционному внимание уделить.

-

Досадно, что у такого именитого производителя сварочной техники органы управления выходят из строя через пару лет. С одной стороны, оборудование конечно каждый день в работе, и вечного конечно ничего нет. Но с другой стороны, клавиши компьютерной мыши выдерживает просто уйму нажатий (особенно у геймеров ) и работают ОЧЕНЬ долго, и энкодер у них на колёсике не стирается (он обычно оптический), да и стоит она совсем не дорого (если сравнивать со сварочным аппаратом). Что до ESAB'овских энкодеров - они банально стёрлись, аж кончики скользящих контактов отпали. Кстати, у Caddy две кнопки и два энкодера, но отдельно друг от друга (видимо так управление интуитивно понятнее: на дисплее над кнопкой видны режимы которые она переключает). На "китайцах" которых я впаял есть кнопки, но они сейчас не задействованы.

-

Да, 2.6мм. это характерный размер для LB-52U, я сначала удивлялся (у других он редко встречается, в основном 2.5 мм).

-

Арматуру взять потолще, шовчик пожирнее, а главное току побольше ... Ну ладно, мы то понятное дело, идеализируем. А люди варят и не стесняются: и решетки, и перила на лестницы (да и сами лестницы тоже), и заборы, и даже ворота. Хотя вы правы, лучше стараться делать как лучше, как попало оно и само получится. Кстати, я тут познакомился с электродами Е9018 которые варят вертикал... на спуск . И это заявлено их производителем...

-

Ну в принципе рутил-целлюлоза, это очень удобный в хозяйстве электрод (если качественный), только вот прочностные характеристики у него накладывают ограничения на его применение.

-

2.6 мм короче? Они же вроде тоже 350 мм. или вы про то, что LB-52U при любом диаметре имеют длину 350мм. Если про это, то согласен: короткая четверка - это непривычно, но удобно.