Лидеры

Популярный контент

Показан контент с высокой репутацией 22.02.2024 во всех областях

-

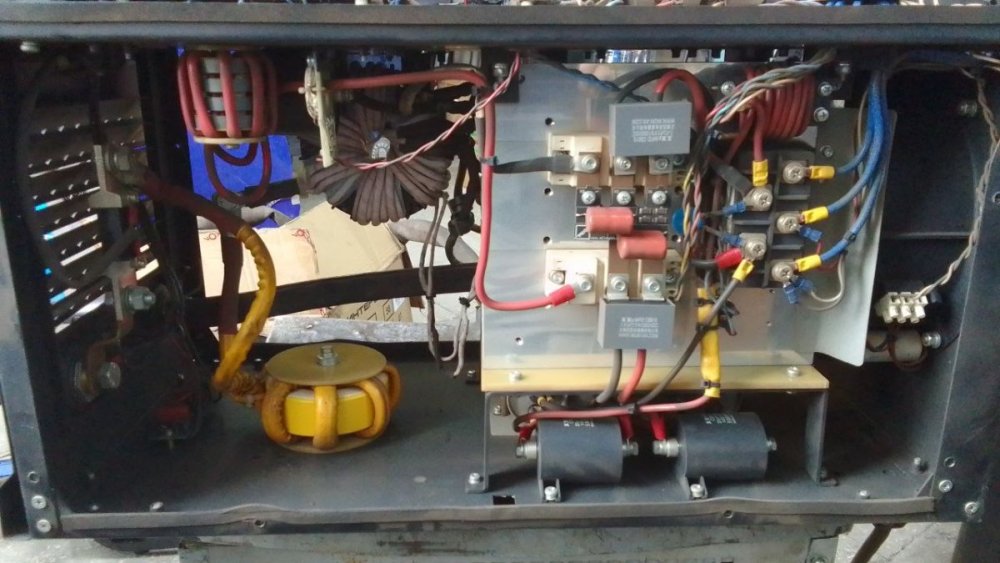

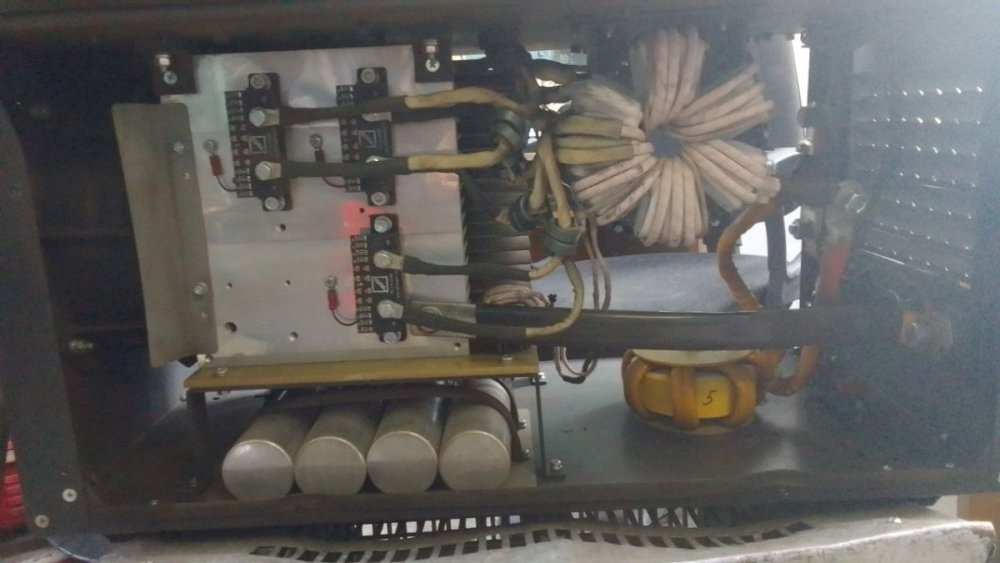

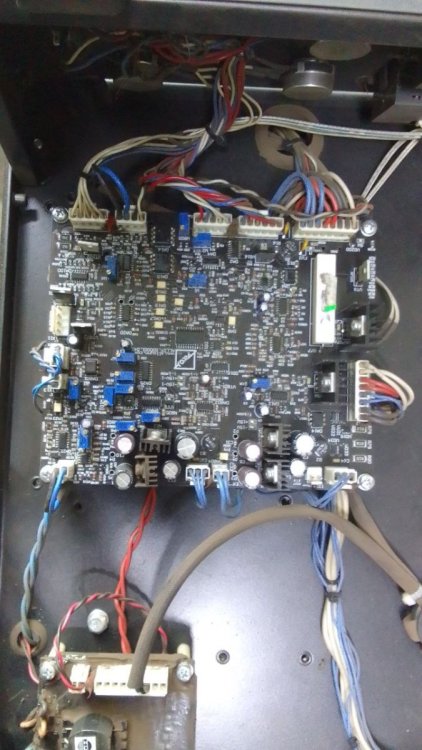

Полуавтомат ALLOY MC-500M1. Пришёл с неисправностью - невозможно настроить режим. Затем у нас, во время проверки дефекта, сварочный ток пропал совсем. Ремонт платы управления. Но до начала основного ремонта мы с полчаса его продували. Пыли и пылевой ваты было просто горы !!! Впечатления от аппарата положительные, сварка в удовольствие. Шуршит. Хотя тут есть одна особенность. Это тот же самый Гроверс МИГ-ММА 500. Только платы разведены по-другому и сделаны чуть более компактно. В том числе и плата драйвера. Все соединения абсолютно одинаковы. Схемотехника под копирку. В то время это была одна из самых удачных схем для таких машин, потому ничего удивительного в этом нет. Установлены реально медные шины приличных размеров, качественные комплектующие. Даже реальная локализация в виде тороидального транса ТТП-250-0021 для питания подающего и управления, сделанный в В.Новгороде. Фирма Трансвит. https://transvit-m.ru/catalog/product/2254 . Входной мост с запасом, ферритовые кольца на выводах силового транса. RC- цепочки на каждом диодном модуле в виде отдельной платы. Также по питанию фильтры на отдельных платах и винтах. Дроссель на феррите, а не на металле. Довольно толстые стенки аппарата. Автомат Шнайдер Электрик на входе. Нужно отметить ещё такой момент, как снятие напряжения для измерения и показа на индикаторе не с выхода источника, а с самого адаптора механизма подачи. Это более корректно отображает величину сварочного напряжения на дуге. Приятно сделан, короче ! Собирается реально в нашем городе - Нижний Новгород. Могу только Михаилу Сорокину сказать - молодцы !4 балла

-

Это не каша–это спамер.Масса сообщений в темах, не соответствующие ни тематике, ни здравому смыслу.Сейчас снесу его пост.Поэтому, товарищи электронщики, думаю нет дальше смысла развивать его тему. Один хрен это репост чужого сообщения с другого ресурса.3 балла

-

Давай-ка по порядку. Выжечь масло в бачке? Каким образом? Нагреть до 250 С,так? Чтобы оно закоксовалось на стенках? Затем разделаешь трещину и будешь сваривать,где температура в зоне сварки будет составлять порядка 560С,закоксовавшееся масло будет выгорать интенсивнее и попадать в сварочную ванну,правда,в меньшем количестве. Как удалить масло с внутренней части бачка? Если бы был хлористый углерода,то эта проблема решалась бы мгновенно,но в связи с тем,что он был запрещен еще в советское время,так как достаточно ядовит, а его замена -дихлорэтан мало эффективен. По-этому,как мне представляется технология ремонта:нужно промыть радиатор сначала бензином,затем теплым раствором 10% едкого натра,затем промывка теплой водой и просушка воздухом. Перед сваркой нужно создать избыточное давление в бачке поддувом аргона.Затем сварка. Если ты посмотришь внимательно на приведенный мною снимок,то увидишь,что это типичный непровар со стороны брусков. Другой вариант ремонта. Вырезать часть бачка ,чтобы получить доступ к внутренней стороне. Горелкой выжечь масло и щеткой зачистить края шва на те 20мм. Подув и сварка.3 балла

-

Я говорил о создании избыточного давления инертным газом в зоне сварки. Тепловая рассевающая способность теплообменника большая,следовательно,при токах 150а и выше площадь нагрева прилегающих участков будет возрастать ,следовательно,испарение масла будет увеличено.Масло выгорая со стенок бачка и близлежащих трубок будет концентрироваться в зоне сварки. Избыточное давление позволит уменьшить его концентрацию в зоне сварки. Основная проблема этих радиаторов -это прочность шва бачка. Если изначально при изготовлении радиатора будет не проварен корень шва,то оставшийся зазор с внутренней стороны бачка -концентратор напряжения -клин,который при знакопеременной нагрузке разорвет шов...вопрос времени.2 балла

-

Да, выжечь и масло, и краску, и я глушу обычно соты изнутри, так что могу выжечь и выжигаю остатки масла, зачищаю и обратно завариваю. Это же видно на фото, и трещины так же заваривал, грел , прорезал, разделывал, снова резаком выжигал, никаких особых проблем не было. Опрессовка 20 МПа, азотом. И все работает.2 балла

-

В общем-то,речь идет о масляных радиатора,работающих при высоком давлении. С интеркулерами все гораздо проще,так как там давление низкое.1 балл

-

Спасибо! Теперь я понимаю почему я с интеркулером так мучился. Всё через жэ делал. Без промывки, без поддува. Только обезжирил растворителем и "выжег" масло.1 балл

-

1 балл

-

1 балл

-

1 балл

-

Зачем? Если нет пятна разогрева. Вердикт о последующей термостабилизации только за вами.1 балл

-

Да, я знаю. Но он не по ремонту этих аппаратов специализируется ))). Совершенно верно ! Ну, Вы на это шибко не ведитесь ))) Ошибаетесь.1 балл

-

Всем привет. Купил по случаю комплект из двух горелок Искра (наплавка и напыление) и подвернулась работа ,на которой можно опробовать в деле сие чудо. В общем с одной стороны ,примерно на половину толщины ,выполнил пологую U-образную разделку и постепенно наплавил с бугорком под шлифовку.Все прошло нормально и спокойно. Затем разделал вторую сторону,но уже V-образно и вот тут допустил ошибку,судя по всему. Целый день убил,но так и не смог ничего сделать. Порошек скатывается в шарики и отпадывает,не вплавляясь в чугун. Поверхность изделия покрывается сажей и благополучно счищается металлической щеткой. Удалось наплавить на края разделки,а вот корень просто никак. По совету Александра (Миротворец) ,за ,что ему огромное спасибо ,попробовал на простой железяке и куске коллектора наплавить небольшой слой,для исключения возможных неполадок в самой горелке. Все наплавилось на обеих деталях,что радует! Только после того,как я сделал разделку под U, смог наплавить корень! Видимо в V-образной разделке происходит завихрение,которое но позволяет порошку прилипнуть и выдуват его на края! Вот такой вот опыт почерпнул! Ну,собственно фото! Жаль не запечатлел первоначальный вид слома (тупанул слегка второпях),хотя вроде и так всё будет понятно. Тапками не кидаться,это первая работа с применением данной технологии на чугуне! И жду с нетерпением комментариев от профи. Всем добра.1 балл