Лидеры

Популярный контент

Показан контент с высокой репутацией 18.03.2020 во всех областях

-

8 баллов

-

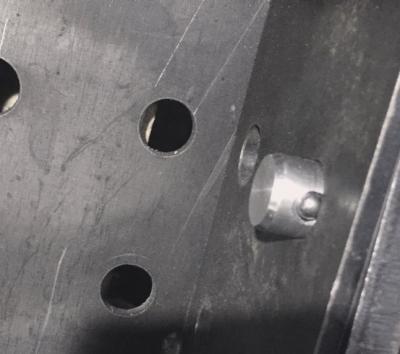

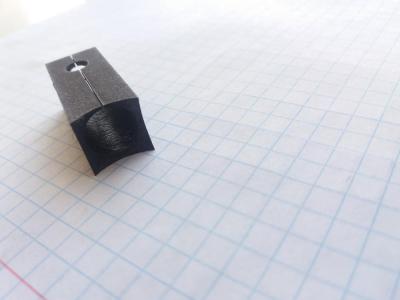

По совету одного из участников форума решил по пробовать изготовить быстросъемный крепеж для оснастки сварочного стола. Пробный решил изготовить из алюминия который попался под руку. С размерами в результате угадал, держит очень хорошо, будем облагораживать и брать на вооружение. Сделал чертежик и заказал подходящую по свойствам железку (Ст45).7 баллов

-

Во что в комментариях видео 0.5мм что вы вставили сказал хозяин самого видео отвечая . "А лучше конечно, всем советую, не варите тонкий металл от 1 мм и ниже. Это ювелирная работа и зрение убивает быстро, садит мгновенно. Не те деньги, что сегодня платят в этой Богом забытой стране, что бы варить приличный метраж тонкой стали. Лучше найдите другую работу. Ваши глаза заменят на другие, а Вам их никто не вернет. Поэтому снимать и показывать подробности по сварке от 0.5 мм и выше толщину не стану. Берегите себя." И в какой то степени он прав , но не в коем случаи не отговариваю вас и я немного другого мнения от комента и тонкое варить очень огромный опыт приобретать и в дальнейшем он 1000% пригодиться и не один раз . И по сему если есть металл 0.5мм то почему и нет , конечно 50 литров бачки ну не знаю стремно , но можно еще чо придумать , в общем усе в ваших руках . 1 тренинг 2 не даром 1 27 баллов

-

5 баллов

-

5 баллов

-

5 баллов

-

5 баллов

-

5 баллов

-

5 баллов

-

4 балла

-

Знакомая сказала что только сегодня магазин продал продуктов под 600.000 руб. Такого не было не когда не на один праздник. И они кончаются. А было ещё вчера и будет завтра... Защугали население.3 балла

-

3 балла

-

3 балла

-

3 балла

-

3 балла

-

3 балла

-

3 балла

-

Я бы тележку взял (даже без содержимого) колёсики бы в дело пошли от неё, пусть и дешманские.2 балла

-

2 балла

-

2 балла

-

@Lexanec, а вы пробовали? Простите, но тратить время на "из пустого в порожнее" я не стану, вы попробуйте сначала, потратьте время, изучите вопрос, потом спросите, пишу это со всем уважением. Извращение, это колхозить не пойми что, при наличии готового насоса. В декатлоне вообще еть одноступенчатый за 1,5 рубля, для накачивания амортов газовых, давит до 21кг, мало? наверно да.2 балла

-

2 балла

-

Ну а самой малой? 3 мм что ли? А какова тогда производительность этого чуда? Сколько например нужно будет качать для опрессовки конденсора? Или 24 мм длинной 4 метра и более та что стоит на автобусах?? А еще если прессовать всю систему например на автобусе в кое только фреона входит по норме 26 кг жидкого?Это я так понимаю с утра начал к вечеру 30 кгс накачал.....Для малых трубок это еще может и пойдет. А вот на всю систему это извращение....2 балла

-

@morgmail, у нас немного дороже, 1850 и свежее, сильно свежее, и зарплаты в три раза выше, и моря у нас нет...как так,хз2 балла

-

@Mimicrin, Доброго дня, по нормам расхода и режимам посмотрите , может будет полезно, Насчет режимов расщепленной дугой я думаю Вам нужно просто посчитать режимы которые нужны для отдельной проволоки и сложить общий коэф наплавки от того количества присадок которое Вы применяете, соответственно и общий расход эл.энергии и т.д. Расход флюса и проволоки смотрите в методике по нормированию расходов сварочных материалов приведенной ниже. Нормирование расхода сварочных материалов при сварке под флюсом.djvu Покатаев Е.П. 1987 Расчет режимов дуговой сварки.pdf2 балла

-

вот так выглядит мобильное и удобное устройство для опрессовки, которому не нужно электричество2 балла

-

Если бы была возможность, я бы с огромным удовольствием затестил Пэшку, потенциал у аппарата был большой, тут я не спорю, но раскрыть из-за своей сырости (неправильной прошивки или чего-то еще) он его не мог. Да и в целом интересно, какая была проведена работа надо ошибками и была ли проведена вообще, и что в итоге получилось. Но за свои деньги и с приличным "угаром", я больше не готов на такие эксперименты ))))))))))))2 балла

-

2 балла

-

2 балла

-

Лыжня России, машина первая))) Работаем с удобствами, Мы толстые ленивый сварщике)2 балла

-

2 балла

-

Отправлено Сегодня, 21:04 Сторонний заказ на два вала ст.40х 50/900. Твердость 44-48 ед.Закалка на масло дает 26ед.,закалка на воду 44ед. и повышенное коробление.Валы изогнуты в сторону шпоночной канавки на 7мм. Правка в призмах на гидравлическом прессе усилием 100т. Следующая операция -правка шейки вала обкаткой и центровка резьбовой части с нагревом порядка 500С. Правка в станке дип 300 Дополнительная термоправка точечным нагревом ацетиленовой горелкой.В настоящий момент биение 0,8мм. Вылеживание 3 суток,а затем опять правка.В термообработку вал поступил с припуском 2мм. Вопросы тип -Как изменится структура стали после правки на прессе? Как повлияет нагрев на эксплуатационные характеристики оставим за скобками Здесь много вопросов к техдокументации: Почему выбрана ст,40х с закалкой 44-48ед.твердости с закалкой на воду без учета степени коробления. Зачем вообще нужна такая твердость. Зачем такой допуск по биению 0,005мм . Зная(или не зная),что после закалки в воду будет коробление вала,уже заложены номинальные размеры шпоночной канавки без учета деформации,т.е.,если поверхность вала допускает дальнейшую мехобрботку за счет припуска,то канавка корректировке не подлежит и т.д. Прикрепленные изображенияhttp://websvarka.ru/talk/uploads/monthly_03_2020/post-14015-0-77993600-1583516505_thumb.jpg http://websvarka.ru/talk/uploads/monthly_03_2020/post-14015-0-31843400-1583516569_thumb.jpg http://websvarka.ru/talk/uploads/monthly_03_2020/post-14015-0-57721800-1583516647_thumb.jpg http://websvarka.ru/talk/uploads/monthly_03_2020/post-14015-0-28379900-1583516719_thumb.jpg http://websvarka.ru/talk/uploads/monthly_03_2020/post-14015-0-13390700-1583518533_thumb.jpg http://websvarka.ru/talk/uploads/monthly_03_2020/post-14015-0-55445700-1583517147_thumb.jpg http://websvarka.ru/talk/uploads/monthly_03_2020/post-14015-0-52941600-1583517455_thumb.jpg http://websvarka.ru/talk/uploads/monthly_03_2020/post-14015-0-88945200-1583517525_thumb.jpg http://websvarka.ru/talk/uploads/monthly_03_2020/post-14015-0-15123200-1583517573_thumb.jpg http://websvarka.ru/talk/uploads/monthly_03_2020/post-14015-0-31065200-1583518446_thumb.jpg1 балл

-

1 балл

-

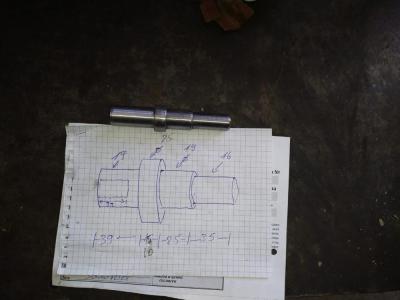

Никакие файлы и чертежи с сайта я не использовал. Мне образ мерили имеющийся в наличии фиксатор и прислали "мурзилку" от руки для понимания принципа работы, далее все делал исходя из размеров шариков которые были в наличии. Отверстия сверлил на фрезерном станке, деталь позиционировал при помощи делительной головки.1 балл

-

Такая же история. Меня ещё и женится угораздило в это время. Бывали такие дни, что нарвали и выкопали в огороде, с того и борщ, постный разумеется, и больше сегодня нет ничего, денег только на хлеб. Жили по принципу: "Будет день и будет пища" в прямом смысле слова. По выходным я на рынке распродавал своё мопедное барахло. Остальную неделю работал. Работа у меня была всегда, и причём не самая низкооплачиваемая, но не хватало сильно. А сейчас некоторые молодые и тупые считают что я с сегодняшней работы никуда не денусь, и буду пахать, потому что работы типа нет, ещё и кризис ващще... Это у вас, дыбилы малолетние, её нет. Принцип прост и очевиден -- нет профессии -- нет работы. И будешь ты под каждого работодателя прогибаться, потому что ты никто, и зовут тебя никак. А я сварщик. Я всегда мог себе на хлеб с маслом заработать. И хоть в 90-е "Rama" на столе была не всегда, но она была -- я её хорошо помню. Когда полегчало немного, это годов с нулевых примерно, я ни разу не искал работу -- профессия позволяет.1 балл

-

Добавьте сюда фото режима и результат сварки. А то как пальцем по воробьям. Ни понятно ни чего. Толщина детали, она показывает несколько мифическую вещь, зависит от самого материала. Это в первую очередь накладывает нюансы. Нерж, а в программе она нерж, то она ну ооооочень сильно может быть различной по параметрам. В частности нерж жаропрочную, средне статистическую 304 и например для глубокой деформации. И при сварке будут сильно разниться результаты как режимов так и сам шов. Плюс состояние наконечника, какая горелка, процентное состояние газа (для смеси сильно актуально) и так далее. Поэтому пусть не видео от вас но фото бы увидеть - желательно. А еще важно какое соединение, встык, угол ... И конечно же зазоры. Есть или все вплотную. Да, за частую у меня с ТР220 такая же лепота, как крутанул так и побежал не задумываясь. Но когда начинаю задумываться с подбором режимов, могу вспотеть и не раз, но желаемого результата почему-то не выходит. Мало опыта. Когда чаще общаюсь, то понимаю, что мне надо от аппарата и что надо крутить. Но забросив аппарат на год, потом мучительно вспоминать приходится. У меня в руках и ТИГ И ПЛАЗМА и П\А и плазменная резка и автоматизация и конечно еще сервис на плечах в большей степени. Поэтому, взяв горелку, я понимаю, что даже руки не двигаются как раньше и надо не пару минут, а с часок и более потратить, чтобы приблизиться к былому. Короткая дуга, тут совместно надо использовать два регулятора. Одним толщину, но не по параметрам смотрите, а по ощущениям. А второй крутите для выхода в короткую дугу, добавляя скорости подачи проволоки. Я по параметрам настроить наверное ни когда не смогу. Много задач. Но во звуку и про тому что вижу, я хотя бы понимаю направление куда двигаться. Одним регулятором вы не получите результат. только двумя. Плюс под вашу руку и моторику, надо подбирать именно толщину по сути напряжение сварки и только потом уже уменьшать длину дуги. Так же, вы можете в процессе сварки крутить оба регулятора, что упрощает подбор режима. Либо воспользоваться помощью. На выставке часто я смотрю, что делает клиент, как варит, как чувствует метал, как держит и в процессе корректирую. Иногда клиент сам понимает, что ему надо и просит что-то добавить, что-то убавить. И это для меня тоже школа, т.к. к разному привыкли, по звуку отличия, но результат может быть очень даже красивый.1 балл

-

Ну сразу про длину дуги и в импульс режиме короткой она не может быть в принципе и где то оптимально 1,5-2мм расстояние для сброса капельки металла и для сего коррекция -40---0---+40 есть и надобно на "!кошке" откорректировать предварительно ну и потом варить деталь . Если слишком короткая дуга в импульсе то будут брызги и не стабильность процесса . Вот так примерно должна сварка в импульсе без брызг и длина дуги не короткая но и не слишком длинная усе в меру . Импульс по звуку узнаете и начало без импульса Правильно и наружный угол и уже нет там толщины 4мм . Вот так примерно собранно и мое 5мм и на аппарате достаточно 2-2.5мм выставить и этого хватит с лихвой для наружного угла .1 балл

-

1 балл

-

1 балл

-

Сам баллон загореться не может в обычных учловиях. Горит газ. В месте утечки его что то должно поджечь. Зачастую нечему. Вонь от газа просигнализирует об утечке, не думаю что вы оставите это без внимания. Даже если в месте утечки газ поджечь, то катострофы не будет. Самое опасное в работе с пропановым балоном это его перегрев и безконтрольная утечка. Это основные причины подрывов при устройстве натяжных потолков. Но там специфмка отличается от ваших условий.1 балл

-

. Для систем, работающих на фреоне R-134 давление опрессовки находится в секторе 18-22 Бар; для систем на фреонах R-404A, R-407C, R-507, R-22 в секторе 28-32 Бар; для систем на фреоне R-410A давление опрессовки составляет 38-42 Бар. Зависимость давления R134a в автокондиционере от температуры окружающей среды https://24adrenaline.ru/refrigerant-pressure-temperature-relationship Зависимость температуры кипения фреонов от давления Температура фреона, °C: Скачать таблицу в Wordhttp://www.xiron.ru/content/view/10/27/ http://www.xiron.ru/img_article/freon-zavis.png Таблица перевода единиц давления1 балл

-

Сразу и не получится. Рука не на шарнире.В целом по использованию баллонов, непосредственно пропановых. Чего только с ними не делалось. Стандартная продцедура на стройке это горелку под баллон при обмерзании. Пока пламя не загудит. Выпаливаеие газолина что бы не воняло. Открыли по ветру и подожгли или вообще на бок и подожгли. Решили что хватит, подошли закрутили. Не припомню экстроординарного поведения баллонов по этому поводу. Вообще если очково, то лучше не встревать. Чуть что, то надо твердая рука, а не трясущаяся.1 балл

-

1 балл

-

@Точмаш 23,ну лет 5 наверное верой и правдой служит.Просто как вариант,каждый выбирает свое.1 балл

-

1 балл

-

Ну надо посмотреть что на моем , и меня больше беспокоила катушка чуть уже чем их стандарт и гайкой не поджималась вот и приклеил 5мм резинку на гайку , у вас сальник и сие понял . На Ютуб его сперва и если нет там канала то создайте и загружаете ну и сюда ссылку и обычно сразу видео вставляется вместо ссылки , моментально .1 балл

-

1 балл

-

1 балл

-

Потихоньку обживаемся... Так как бардак в корне убивает чувство гармонии в моей душе, пришлось убить три дня на создание полочек для оснастки. Заодно и стенки затерли шпаклевкой и покрасились. Жить стало сразу приятнее и веселее. Тем более оснастка продолжает прибывать и валить её в кучу не поднимается рука... Очень жду новые светильники металлогалогеновые... Светодиодный свет убог по своей природе... 3+ Квт на помещение светодиодов, а глаза видеть нормально отказываются...1 балл

-

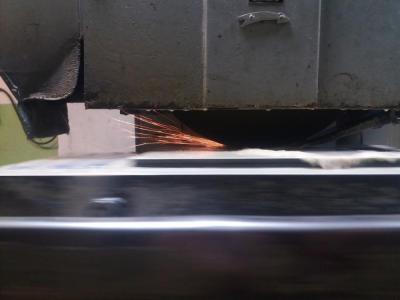

Но собственно, что мы все о машинах? Не из них одних ведь жизнь компании состоит, иногда бывает и такое... Данный пост описывает работы которые были проведены несколько месяцев назад, и несмотря на обилие фотографий и описаний может вызвать ощущение, что он неполный и несколько спутанный - это от того, что на первом этапе я не стремился к подробному документированию, а решал сугубо техническую проблему, причем срочную. Но потом решил, что из этого может получится содержательный пост. Незадолго до планового ТО начал уходить в перегрев винтовой компрессор. Стоит он в прохладном подвале, никого не трогает, снабжает воздухом всех кто нуждается (а больше всех нуждается пескоструйная установка, и в меньшей степени плазменный портал). Делать нечего, надо как-то решать проблему. Понятно что компрессор перегревается не просто так, на то должны быть причины, но надо проверить сначала самые базовые вещи: уровень масла в системе смазки и чистоту радиатора охлаждения. Простые вещи в норме... Ладно, может попробовать провести ТО немного раньше? Вряд ли причина в этом, но вреда точно не будет. Меняем воздушный фильтр: Потом масляный фильтр и сепаратор: Ну и масло разумеется: Красное... изменило цвет, возможно от перегрева? Проверяем ремни. Все в порядке, трещин нет и натяжение нормальное: Разумеется это не дало положительного результата (кто бы сомневался ). Нужно копать глубже, но перед этим решил посоветоваться с техподдержкой производителя. После уточнений про уровень масла и подобные вещи, посоветовали проверить термостат. Проверка термостата выявила его работоспособность, параллельно попробовал запустить компрессор без термостата - перегревается. Ни сам процесс, ни термостат, к сожалению не фотографировал. После этого закрались подозрения что просто так, эту проблему не решить. В ходе дальнейшего общения с техподдержкой мыло выдвинуто предположение что винтовой блок может быть изношен. Ну ладно, я уже и не сомневался что придется туда лезть... Тут стоит сделать небольшую врезку о том что же я все-таки творю (читать не обязательно, так как ничего ценного там нет)... Снял винтовой блок и отнес его в мастерскую: Разбираем все это хозяйство (процесс не слишком хорошо задокументирован, не до того было): Да, следы износа есть, но не драматичные. Однако я обратил ваше внимание на то, что общался с техподдержкой и на то что собирался разобрать блок сам. И специалист техподдержки снабдил меня информацией о предельном зазоре в задних подшипниках (они роликовые, конические) - нормальное значение до 0.05 мм. А у нас 0.09 мм... подшипникам конец. Значит замена и регулировка должна решить нашу проблему. Ну тогда приступим к подготовке к ремонту (да, не все так просто). Надо сказать, что я измерял зазор щупами, мне показалось что при сборке это будет не совсем правильно. И еще мне показалось неправильным крутить гайки роторов зубилом... Значит нам нужна оснастка для сборки, придется изготовить. Начнем с ключей. Токарный цех выточил заготовки по предоставленным размерам: Может излишне массивно, но у нас не массовое производство, экономия металла в данном случае не обязательна. Потом во фрезерном цеху фрезеровщик срежет лишнее, для того чтобы получились рабочие грани ключей: Не совсем понятно что там должно получится, фотограф из меня не очень. Потом закалка: Это же инструмент как-никак . Хоть и нужен он максимум пару тройку раз (надеюсь). Закалили: Потом очередь электроэрозии: Вырезка квадрата для воротка. На последнем фото, вырезанный кусочек. Так-же потребуется плита на которой при сборке будет базироваться стойка индикатора и крышка винтовой пары с роторами. С этим проще, саму заготовку вырежем на плазме, окно для доступа к гайкам вырежем на эрозии, просверлим отверстия для крепления крышки и отшлифуем. Все этапы не фотографировал, во время изготовления был занят другими делами, так что выкладываю то что есть. После плазмы и эрозии размечаем центры будущих отверстий и сверлим: Потом шлифуем, за шлифовальным стоял сам. Фотографий много, но все неудачные, станок слишком стремителен для телефона: Ну а теперь попробуем из этого собрать рабочий компрессор? Ох, ну и длиннота получается, наверное стоит перенести сборку в следующий пост... Продолжим собирать компрессор, а то резервному поршневому туго приходится, у него производительность меньше. Начнем с впускного узла, это просто: Обратите внимание как реализовали закрытие клапана при разгрузке нагнетателя (режим когда впуск перекрыт, но компрессор продолжает работать сохраняя циркуляцию масла для его охлаждения). грибок клапана поджат слабой пружиной к седлу, при запуске компрессора поток всасываемого воздуха легко открывает клапан, а когда надо его закрыть в стойку грибка (там где на втором фото стоит пружина) подается воздух и грибок прижимает к седлу с большим усилием, закрывая впуск. Продолжим передним подшипником ведущего вала: Передний подшипник ведомого вала: Задние подшипники: А теперь стоит показать зачем мне понадобились ключи из прошлого поста: Гайки сидят довольно глубоко, а ими еще сотки ловить... Ну ловить, так ловить (на фотографиях конечный результат, на деле сильно дольше). Первый ротор: Второй ротор: Да, по 0.03 мм, в порядке эксперимента, полагаю сразу после короткого периода обкатки будет уже 0.04 мм, а как я писал в прошлом сообщении нужно не больше 0.05 мм. Пусть будет так. А теперь просто берем и собираем: Все, на этом фотографии закончились. кофе тоже иссяк, ну и пост почти дописан. Осталось отметить что компрессор с того момента отработал уже несколько месяцев в штатном режиме. Это значит что ремонт возможен, осталось выяснить на сколько хватит этого комплекта подшипников... Разбить на два не удалось, форум приклеил второй пост к первому... извиняюсь за очень длинный пост .1 балл