Лидеры

Популярный контент

Показан контент с высокой репутацией 09.02.2020 во всех областях

-

17 баллов

-

12 баллов

-

Холодная и горячая правка металла Холодная и горячая правка металла 16.11.2018 Комментарии(0)Содержание страницы [Скрыть] Холодная правка валовГорячая правка металлаПравка металла – операция, при помощи которой устраняют неровности, кривизну или другие недостатки формы заготовок. Правка металла – это выправление металла действием давления на какую-либо его часть независимо от того, производится это давление прессом или ударами молотка (рихтовка). Правка применяется при искажении формы деталей, например при изгибе, и скручивании валов, осей, шатунов, рам; при вмятинах и перекосах тонкостенных деталей. В зависимости от степени деформации и размеров детали правят с нагревом или без него. Правят стальные листы, листы из цветных металлов и их сплавов, стальные полосы, прутковый материал, трубы, проволоку, стальной квадрат, круг стальной, а также металлические сварные конструкции. Металл правят как в холодном, так и в нагретом состоянии. Правка играет большую роль в восстановлении негодных деталей оборудования. Правильно примененная правка может полностью восстановить деталь, вернув ей первоначальные качества. Правка может осуществляться в холодном состоянии, с подогревом и путем термического воздействия. Обработка металлов давлением при температуре ниже температуры рекристаллизации называется холодной обработкой, а при более высокой температуре – горячей обработкой. Правка холодным методом основана на механическом воздействии, вызывающем пластические деформации металла. Правку деталей из листового проката выполняют холодным методом вручную или на машинах. При ручной правке металлический лист проколачивают на ровной плите или наковальнях с помощью ручного инструмента или пневматического молотка со специальным зубилом. Машинную правку листовых деталей осуществляют прокаткой и растяжением. Правку прокаткой выполняют на валковых листоправильных машинах (рис. 1). Правку растяжением выполняют на растяжных правильных машинах, состоящих из стола-рольганга и гидравлического цилиндра двустороннего действия с подвижными зажимами, в которых зажимают листовую деталь. С повышением давления в гидравлическом цилиндре зажимы раздвигаются и создают в укороченных волокнах закрепленного листа растягивающие напряжения, достигающие предела текучести материала. В результате пластического растяжения укороченных волокон материала листовая деталь выпрямляется. В отдельных случаях правку листовых деталей выполняют поперечным изгибом на гидравлическом прессе последовательным нажимом пуансона. Сварные полотнища, получившие деформации от усадки сварных швов, правят аналогично деталям из листового проката. Рис. 1. Валковые правильные машины Правку деталей из профильного проката осуществляют холодным методом – вальцеванием на роликовых машинах, растяжением на растяжных машинах, а также поперечным изгибом на горизонтально-гибочных и гидравлических прессах. Правку сварных тавровых балок, рам, имеющих недопустимые сварочные деформации, выполняют холодным методом аналогично правке деталей профильного проката, а также тепловым методом. Холодная правка ряда деталей является трудоемкой операцией, в процессе которой необходим контроль эффективности ее применения. Поэтому помимо обычного оборудования и контрольного инструмента (гидравлические прессы, индикаторы) все большее применение находят специальные стенды и приспособления, позволяющие осуществлять правку и комплексную проверку детали в процессе ее применения. Холодная правка не влияет на структуру металла, так как на самом деле способствует снижению внутреннего напряжения материала. Это значительно отличает ее от горячих методов правки, когда материал подвергают нагреву до температур структурного превращения металла и таким образом наносят ему ущерб. Однако при правке без нагрева у стальных деталей остаются значительные внутренние напряжения. В результате после правки они постепенно принимают первоначальную форму. Для снятия внутренних напряжений после холодной правки деталь необходимо стабилизировать, т. е. выдержать при температуре 400…450 °С около 1 часа или при температуре 250…300 °С в течение нескольких часов. Недостатки механической холодной правки: опасность обратного действия, снижение усталостной прочности и несущей способности детали. Опасность обратного действия вызвана возникновением неуравновешенных внутренних напряжений, которые с течением времени, уравновешиваясь, приводят к объемной деформации детали. Ухудшение усталостной прочности деталей происходит за счет образования в ее поверхностных слоях мест с растягивающими напряжениями, причем снижение усталостной прочности достигает 15…40 %. Для повышения качества холодной правки применяют следующие способы: выдерживание детали под прессом в течение длительного времени; двойная правка детали, заключающаяся в первоначальном перегибе детали с последующей правкой в обратную сторону; стабилизация правки детали последующей термообработкой. Последний способ дает лучшие результаты, но при нагреве может возникнуть опасность нарушения термической обработки детали, кроме того, он дороже первых двух. Холодная правка валовПри эксплуатации машин у валов возникают дефекты: изгиб; износ рабочих поверхностей; повреждение резьбы, шпоночных канавок и шлицев. Изгиб валов определяют в центрах токарного станка, специальных приспособлений или на призмах с использованием стоек с индикаторами (рис. 2). Рис. 2. Определение изгиба вала индикаторной головкой на призмах Изгиб валов устраняют правкой: холодной или горячей. Холодную правку выполняют под прессом. Следует иметь в виду, что при холодной правке в результате появления наклепа в металле возникают внутренние напряжения, величина которых тем выше, чем больше величина деформации при правке. Кроме того, при холодной правке не всегда сохраняется требуемая форма вала (валы могут вновь принимать свою искаженную форму). Поэтому рекомендуется после холодной правки нагреть валы до 400…450 °С, выдержать 1 час и медленно охладить. Правка по методу Буравцева. Его назвали «поэлементной холодной правкой». В процессе правки по методу Буравцева также используется пресс (рис. 3). Ноу-хау заключается в специальном приспособлении, с помощью которого поверхностный слой шейки вала пластически деформируется так, что в нем вместо обычных напряжений растяжения создаются напряжения сжатия. Галтель при этом не затрагивается, а значит, усталостная прочность коленчатого вала после правки не только не уменьшается, но даже возрастает. Более того, избавившись от недостатков ранее известных способов, поэлементная холодная правка позволяет восстановить любые коленчатые валы (и чугунные, и стальные) любых двигателей (от мотоциклов до экскаваторов), имеющих практически любой прогиб. При этом точность правки очень высока. Например, удается обеспечить взаимное биение коренных шеек 0,01 мм при исходном биении свыше 1 мм. Рис. 3. Правка вала по методу Буравцева За годы использования способа поэлементной правки на практике накоплен фактический материал о дальнейшей «судьбе» выправленных коленчатых валов как отечественных автомобилей, так и иномарок, включая грузовики и автобусы. Статистика показала, что эти коленчатые валы не возвращаются в изогнутое состояние со временем. Не было и рекламаций, связанных с поломкой валов, что косвенно свидетельствует об их высокой усталостной прочности. Правка валов наклёпом. Способ целесообразен для правки коленчатых валов, биение которых не превышает 0,03…0,05 % от длины вала. Он производится наклепом щек пневматическим молотком со специальной головкой. Коленчатый вал укладывается на призмы верхними коренными шейками или устанавливается в центрах. Продолжительность правки и глубина наклепа (деформации щеки) зависят от силы и числа ударов в единицу времени. По одному и тому же месту не рекомендуют делать более трех-четырех ударов; контроль эффективности правки осуществляют измерением биения вала. Наклепу подлежат внутренняя и наружная стороны щеки (со стороны шатунной шейки) в зависимости от направления биения вала. Правка наклепом щек коленчатого вала не снижает его усталостной прочности. Горячая правка металлаЭтот метод правки является универсальным. Он осуществляется с помощью обычных средств нагрева и применяется для выправления деталей различной конфигурации с большой степенью точности. Одно из преимуществ метода в том, что он позволяет править литые детали из чугуна, которые иначе выправить почти невозможно. При необходимости процесс можно вести так, что исправление оси детали происходит замедленно и измеряется десятыми и сотыми долями миллиметра. Термическим воздействием можно производить правку деталей большого сечения, что особенно ценно при отсутствии на предприятии достаточно мощного прессового оборудования. При горячей правке выравнивание получается в результате создания напряжений усадки. Это явление объясняется тем, что нагретая часть благодаря увеличению температуры старается расшириться, а окружающая ее область противодействует этому. При этом нагретая часть металла пластически деформируется. После осадки неровности нагретая часть охлаждается и создаваемые напряжения растяжения способствуют выравниванию металла. Правка тем эффективнее, чем быстрее происходит процесс нагревания и охлаждения и чем ýже нагреваемая полоса. В то же время слишком узкая полоса нагревания вызывает трещины в материале. Деталь типа вала или оси круглого сечения или балки прямоугольного сечения, подвергаемая правке, укладывается на две опоры или ставится в центры выпуклостью кверху. Под точку наибольшей вогнутости ставится индикатор, по показаниям которого контролируют ход процесса. Нагрев ведут обычно сварочной горелкой (мощность ее подбирают в зависимости от сечения детали), место наивысшего перегиба ограничивают накладками. Если одноразового нагрева оказывается недостаточно для получения заданной прямолинейности, операцию повторяют, прогревая зону, расположенную рядом с первоначальной. Дважды греть одно и то же место не рекомендуется. Например, требуется выправить шпиндель фрезерного станка, который изогнут до величины прогиба 0,2 мм. Правка ведется на токарном станке. Исправляемый шпиндель закрепляется в патроне и люнете. Для правки деталь нагревают в точке наибольшей выпуклости с последующим охлаждением проточной водой. Место нагрева ограничивается специальным щитком из листового асбеста, смоченного водой. Нагревом с последующим охлаждением ось шпинделя может быть выправлена до прямолинейности 0,01…0,02 мм. Детали из листовой стали правят по такому же методу, укладывая их для удобства на плиту (рис. 2.4). По прилеганию детали к плите определяют ход процесса правки. Нагрев ведут до температуры 800…900 °С, но не выше 1000 °С. Температуру нагрева можно определить по вишнево-красному цвету детали. Охлаждение можно интенсифицировать путем обдувания нагретой зоны сжатым воздухом или смачиванием водой. Момент начала охлаждения нужно выбирать такой, чтобы не закалить деталь. Рис. 4. Термическая правка листовой стали Хорошие результаты дает правка термическим воздействием изогнувшихся столов фрезерных, продольно-строгальных, шлифовальных и других станков. Для правки стол укладывают на плиту вниз направляющими. На рабочей поверхности стола наносят мелом черту поперек стола против места наибольшей выпуклости и нагревают полосу вдоль нанесенной черты. Если эта операция производится на плите, то результаты правки контролируются по зазору между направляющими стола и плитой, а также при помощи индикатора. Термомеханический метод правки. Он отличается от термического тем, что до начала нагрева участка вала, установленного выпуклой стороной вверх, в нем заранее создаются упругие напряжения с помощью механического нажима, например хомутом. Нажимное устройство устанавливается вблизи от места нагрева, рядом с точкой наибольшего прогиба. Перед началом нагрева этим устройством прогибают вал в противоположную от первоначального прогиба сторону. Контроль величины деформации вала при изгибе его нажимным устройством выполняют при помощи индикаторов. При нагреве вал стремится выгнуться вверх; встречая дополнительное сопротивление вследствие этого, материал в месте нагрева переходит предел текучести раньше, чем при чисто термической правке. Метод релаксации напряжений заключается в том, что вал на участке его максимального искривления подвергается нагреву по всей окружности и на глубину всего сечения до температуры 600…650 °С. Нагрев производится при вращении вала на малых оборотах. После выдержки при указанной температуре в течение нескольких часов вал устанавливается прогибом вверх, и сразу же на нагретый участок вала с помощью специального приспособления производится нажим в сторону, противоположную прогибу. Нажим производится для создания небольшого напряжения в материале нагретого вала (упругая деформация). Время, в течение которого нагретый вал выдерживается в напряженном состоянии, должно быть достаточным, чтобы под действием нагрузки и высокой температуры необходимая часть упругой деформации перешла в пластическую. Основным достоинством метода правки, основанного на явлении релаксации напряжений, является выпрямление вала с обеспечением стабильности формы при дальнейшей эксплуатации. При этом в процессе правки, проводимой при напряжениях значительно ниже предела текучести, не возникает опасных внутренних напряжений. https://extxe.com/2779/holodnaja-i-gorjachaja-pravka-metalla/8 баллов

-

Я сижу такой утром, шаббат отмечаю, у жены руки на пряники зачесались, помогаю ей по мере сил, тут звонок, от производителя оцелиндровки, Хелп, мотор, уши отломали, блин, и знаю уйду, всю красоту съедят, но что делать, еду. Привезли двигатель:, металл изъеден чем то вредным содержащемся в опилках (кислота там что ли?) принимаю решение ремонт производить ПА, РАДС прямо выворачивает из металла черноту и поры. Зарядил Эвомиг проволоку АК-5, 1 мм, и потихоньку в пульсе сделал все как было. По приезду домой попил чай, с пряником, щедро оставленным мне мелюзгой в виде компенсации за помощь маме.8 баллов

-

Увидел эту фотку и навеяло как лет пять назад учился на прораба. Препод в начале занятий показал фотку колоны с торчащей "фигнёй". Типа что с ней не так?. Всю пару гадали . Никогда не делайте такие финты как на этой фотке. До меня дошло почему все прорабы должны быть сертифицированы. Ну и завтра утром Ну и ковать счастье нужно своими руками.6 баллов

-

при союзе была такая статья ВАТ восхваление американской техники))) и люди реально по ней сидели. а если серьезно, то эвоспарк это пример того, что не благодаря нашей конченой власти, а вопреки люди чтото делают в этой стране под лейбом made in russia.и это не распил бюджетов и не продажа ресурсов. уже за это им спасибо.6 баллов

-

Утро началось с поездки к постоянному клиенту. Молоковоз. Лопнула труба слива молока. Пропилил, зачистил, заварил, латка. Работа это постоянная, при такой раме, и таком подходе к ремонту. Потом скайдику багажник сделал. Вот и вечер настал. Потом с супруга съездил в аптеку и почти все потратили. Вот задумался а правильно ли я оценил свой труд. Если не сложно напишите в личку кто сколько отценил бы работу 1 и 2.6 баллов

-

Ну шо вам сказать ) получил я наконечники с хромом и цирконием . Кто-то скажет ерунда , я обычными обхожусь ) А я вам скажу что ощущения от сварки совсем другие ) и эффект плацебо тут не работает ) вываривая до 5 кг в день я чётко чувствовал в какой-то момент времени , что процес не такой как должен быть и менял наконечник . Щас за два дня желания заменить не появилось , особенно на потолочных швах5 баллов

-

Егор , правильное решение и главное в разы быстрее чем ТИГ . Тоже подобное было правду двигатель от мощного компрессора и почище был чем твой .5 баллов

-

4 балла

-

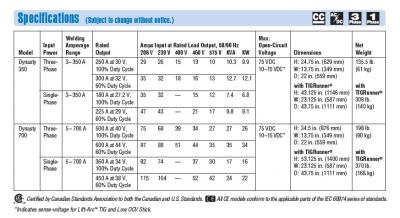

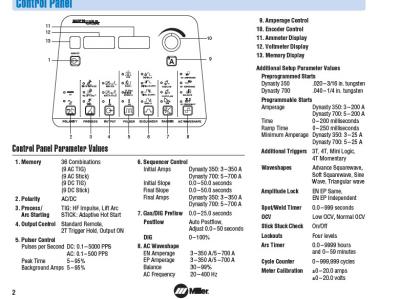

А вот вы пробовали такими горелками варить то есть с управлением и на ходу то есть при сварке регулировать амперы и прочее и сразу скажу вас ожидает полное и глыбокое "разочарование" и усе это по русски "показуха" и вот что то я не одного видео не видел как во время сварки такими горелками регулируют "процесс". Нормальный вес для промышленного аппарата со 100% ПВ и даже более 350 амперный аппарат может спокойно выдавать 400А при ПВ 60% , а 500 амперный все 600А и у кого вы еще такое видели , у Кемппи точно нет . Кстати вот вам веса промышленных Miller и они не как не 25-30кг и даже превосходят вес Ево . Ну и про Кемппи , посмотрел и не чего нового и инновационного не нашел , да хорошая машина с хорошей панелью (у Ево не хуже) и более не чего и они даже не переплюнули мой Selco 2007ГОДА , да че не переплюнули они еще существенно отстают особо по АС току . https://xn--80aaaahbsb5bh3aa6bgfk6fth.xn--p1ai/products/svarochnyy-argono-apparat-kemppi-mastertig-335acdc-mtp35x ЗЫ кстати между нами про цены и вот у Кемппи одна лишь панелька под 100000р стоит . https://inwelding.ru/%D0%9F%D0%B0%D0%BD%D0%B5%D0%BB%D1%8C%20%D1%83%D0%BF%D1%80%D0%B0%D0%B2%D0%BB%D0%B5%D0%BD%D0%B8%D1%8F%20KEMPPI%20MTP35X%20MTP35X/tools/tool/4/sup-pu/80_MTP35X_MTP35X4 балла

-

Правка. Способы, инструмент для правки 28.06.2019 Комментарии(0)Содержание страницы [Скрыть] 1. Оснастка для правки2. Основные приемы правки металла вручную3. Правка листового металла на вальцах4. Правка закаленных деталей5. Правка прутков и валовДетали и заготовки из полосового, пруткового или листового материала могут быть погнутыми, кривыми, покоробленными или иметь выпучивания, волнистость и т.п. Слесарная операция, называемая правкой, позволяет придать заготовкам или деталям правильную геометрическую форму, в соответствии с требованиями чертежей или функциональным назначением. Правку деталей и заготовок производят в холодном или в нагретом состоянии. В последнем случае допускается стальные заготовки и детали нагревать до температуры 1100–850 °С, а дюралюминиевые – до 470–350 °С. Правка металла может быть ручной и машинной (на правильных валках, прессах и всякого рода приспособлениях). При выборе способа правки учитывают характер материала, размер детали (заготовки) и величину прогиба. 1. Оснастка для правкиРучная правка листового металла и заготовок из него производится молотками на правильных плитах и специальных рихтовальных бабках. Правильные плиты (рис. 1, а) могут быть из серого чугуна сплошной конструкции или с ребрами или стальными (рис. 1, б). Рис. 1. Правильная плита: а – чугунная; б – стальная Рабочая поверхность плиты должна быть ровной и чистой. Плита должна быть массивной, тяжелой и достаточно устойчивой, чтобы при ударах молотка не было никаких сотрясений. Плиты устанавливают на металлических или деревянных подставках, которые могут обеспечить кроме устойчивости и необходимую горизонтальность. Вокруг плиты должно быть достаточно места, чтобы можно было свободно работать. Рихтовальные бабки (рис. 2, а) изготовляют из стали с термической обработкой. Рабочая поверхность бабки может быть цилиндрической или сферической радиусом 150–200 мм. В качестве рихтовальной бабки для правки хорошо себя зарекомендовал рельс длиной 0,5–1 м. Рельс обладает хорошей устойчивостью, мало подвижен при ударах молотка, не оставляет следов от молотка, не деформируется и удобен для перемещения по плите. Рис. 2. Инструмент для правки металла: а – рихтовальные бабки; б – молоток При ручной правке лучше использовать молотки с круглым, а не квадратным бойком, так как углами квадратного бойка можно повредить поверхность выпрямляемого листа. Молоток для правки должен обладать гладкой и хорошо отшлифованной поверхностью бойка (рис. 2, б). Для правки деталей с окончательно обработанной поверхностью, а также тонких стальных изделий или заготовок из цветных металлов и сплавов применяют молотки из мягких материалов – медные, латунные, свинцовые, деревянные. При правке особо тонкого металла пользуются металлическими и деревянными брусками – гладилками. Правку деталей с обработанной поверхностью стальным молотком следует проводить, используя прокладку из мягкого металла. Для правки тонкого листового и полосового металла служат также металлические и деревянные гладилки и бруски. 2. Основные приемы правки металла вручнуюПоступающие на слесарную обработку заготовки могут быть деформированы и нуждаются в правке, иногда говорят, в рихтовке. Заготовка из листового проката может быть деформирована во время погрузочных работ и транспортировки или деформация может возникнуть в результате остаточных напряжений после механической или термической обработки и др. Волнистая поверхность заготовки из листа может образоваться в результате наличия сжатых волокон, остаточных напряжений на одной из поверхностей листа, что определяет направление вогнутости; изгиб по длине в плоскости; изгиб на ребро свидетельствует о том, что край заготовки, куда направлена изогнутость, сжат или деформирован больше противоположного; если у заготовки деформация в виде спирали, то это свидетельствует о том, что у заготовки края более вытянуты, чем осевая линия, и т.д. Выяснить причину деформации заготовки необходимо для принятия решения о методе ее правки, рихтовки. Правка полосового материала по плоскости производится в следующей последовательности. Искривленною полосу кладут на плиту и, придерживая ее левой рукой, по выпуклым местам полосы наносят удары молотком, при этом удары наносят сначала по краям выпуклости широкой стороны и постепенно приближаются к середине выпуклости, поворачивая по мере необходимости полосу с одной стороны на другую. Сила удара регулируется в зависимости от размеров полосы и степени искривления. Молоток при правке держат за конец рукоятки, несильно зажимая ее в руке. При ударе молоток нужно опускать на лист вертикально всей площадью бойка. В момент удара молоток будет обязательно отскакивать. Этим движением следует научиться управлять так, чтобы отскакивание молотка от листа вверх было направлено по вертикали к плите. Результаты правки (прямолинейность заготовки) оценивают на глаз или же на правильной плите с помощью линейки. Выправив широкую сторону заготовки, приступают к правке ребер. После одного-двух ударов полосу поворачивают с одного ребра на другое. При правке полосы, изогнутой на ребро, удары наносят по широкой плоскости. Прижав левой рукой полосу к плите, наносят удары молотком по всей длине полосы, постепенно переходя от нижней кромки к верхней. На рис. 3 указана стрелками схема направлений и последовательности ударов при правке изогнутости заготовки на ребро. Рис. 3. Схема правки изогнутости заготовки на ребро У нижней кромки наносят сильные удары, а по мере приближения к верхней силу ударов уменьшают, но увеличивают их частоту. При таком способе правки нижняя кромка постепенно вытягивается больше, чем верхняя, и полоса выравнивается. Правку прекращают, когда верхняя и нижняя кромки становятся прямолинейными. Правку изогнутого листа, имеющего поперечные волны – волнистость, выполняют на правильной плите, придерживая его одной рукой, а другой – наносят легкие удары молотком по выступающим частям листа вдоль поперечных волн. Сначала правят лист с одной стороны, а затем его переворачивают и правят с другой стороны. При наличии выпуклости в середине заготовки ее кладут на плиту и выпуклости обводят мелом. Затем наносят частые удары молотком от края листа по направлению к выпуклости. По мере приближения к выпуклости удары молотком следует делать чаще и слабее. Если на заготовке имеется волнистость по краям, то удары молотком наносят по направлению от середины заготовки к ее краям. После устранения выпуклостей и волнистости лист переворачивают и легкими ударами молотка окончательно восстанавливают его прямолинейность. В процессе правки нужно следить за тем, чтобы на поверхности листа не оставались следы от ударов молотком. Эту работу удобно выполнять, перемещая заготовку вдоль рихтовальной бабки или по поверхности рельса, на котором производится правка. При правке тонкого листового материала пользуются легкими деревянными, медными, латунными или свинцовыми молотками. Приемы правки такие же, как и стальными молотками. Правку весьма тонкого листового материала осуществляют на чистой, ровной (без забоин и других неровностей) поверхности скольжением без особой нагрузки металлических или деревянных брусков-гладилок, имеющих ровную и гладкую поверхность. При правке лист периодически переворачивают. 3. Правка листового металла на вальцахДля правки деталей из листового металла могут быть также использованы вальцы. В ручных вальцах правят обычно заготовки из листа толщиной до 3 мм. Валки 1 и 3 расположены один над другим (рис. 4), и в зависимости от толщины заготовки 2 их можно удалять друг от друга или сближать между собой. Также может быть поднят или опущен расположенный сзади третий валок 4. Валки должны быть отрегулированы так, чтобы они не были сильно прижаты друг к другу. Рис. 4. Схема работы ручных вальцов Заготовку (лист или полосу) устанавливают между двумя передними валками и, вращая рукоятку по часовой стрелке, пропускают между валками. Часто для полного устранения выпуклостей и вмятин заготовки приходится пропускать между валками несколько раз. Заготовки толщиной 3–6 мм правят на вальцах с электроприводом. 4. Правка закаленных деталейЗакаленные детали выправляют носиком молотка (рис. 5). Деталь при этом лучше располагать не на плоской плите, а на рихтовальной бабке, имеющей гладкую поверхность. Удары при правке наносят не по выпуклой, а по вогнутой стороне детали. Рис. 5. Правка закаленных деталей При правке закаленную полосу (линейку и пр.) кладут на рихтовальную бабку выпуклостью вниз, носиком молотка наносят не сильные, но частые удары по впадине, начиная с ее середины и постепенно переходя к краям; затем, перехватив левой рукой деталь за второй конец, производят правку другой ее части. В процессе правки периодически проверяют стрелу прогиба детали. Удары молотком должны быть не сильными, чтобы не сломать деталь. 5. Правка прутков и валовКороткие прутки диаметром до 12 мм правят на рихтовальной бабке в виде бруска или рельса на правильной плите, нанося молотком удары по выпуклостям и искривленным местам. Искривления малого радиуса правят поперек бруска, а большого – вдоль, добиваясь уменьшения кривизны. В положении равновесия пруток на бруске в свободном состоянии наружной поверхностью будет указывать на выпуклость. После устранения заметных выпуклостей добиваются прямолинейности прутка правкой на плите, нанося легкие удары по всей его длине и одновременно поворачивая его левой рукой. Выпрямленный пруток свободно перекатывается по поверхности правильной плиты. Правка прутков и валов диаметром свыше 12 до 30 мм осуществляется на призмах и ручных прессах. Перед правкой при перекатывании прутка по плите отмечают мелом выпуклые места, которые отрываются от плиты. При ручной правке пруток устанавливают на призмы выпуклым местом вверх так, чтобы призмы отстояли от отметки на расстоянии 50-100 мм и наносят удары по выпуклому месту молотком со вставками из мягкого металла (меди, свинца). Если правку производят стальным молотком, то применяют подкладки из мягких металлов. Стрелу прогиба контролируют при перекатывании прутка по плите. На ручных прессах (рис. 6) производят правку валов с контролем величины прогиба. При правке валов производят проверку и исправление центровых гнезд. Рис. 6. Оборудование для правки деталей типа валов: а – скоба-пресс; б – ручной винтовой пресс После этого вал ставят в центре приспособления для измерения величины (стрелы) прогиба. Значение стрелы прогиба определяют как половину величины биения вала, показываемого индикатором. Для правки вал 4 (рис. 7) ставят на призмы или опоры 5 винтового или гидравлического пресса выпуклой стороной кверху и перегибают нажимом винта или штока 3 пресса через мягкую прокладку 2 так, чтобы обратная стрела прогиба f1 была в 10–15 раз больше того прогиба f, который имел вал до правки. Точность правки контролируют индикатором 1. Рис. 7. Схемы холодной правки вала: а – монтажная; б – расчетная; 1 – индикатор; 2 – прокладка; 3 – шток пресса; 4 – вал; 5 – опора Распространен также метод двойной правки валов, применение которого значительно увеличивает сопротивляемость выправленного вала повторным деформациям. Двойную правку выполняют следующим образом. Подлежащий правке вал устанавливают на призмах (рис. 8) выпуклостью вверх и плавно нажимают на него винтом или штоком пресса. Усилие нажима должно быть таким, чтобы вал после этого остался прогнутым в обратную сторону на ту же величину. Затем указанная операция повторяется, но уже с таким усилием нажима, чтобы вал оказался выправленным. Для повышения устойчивости формы детали и снятия внутренних напряжений, возникающих в результате правки, производят отпуск при 400–450° С в течение 0,5–1 ч. Продолжительность нагрева устанавливается в зависимости от размеров детали. Рис. 8. Схема двойной правки вала: а – первая правка вала; б – форма вала после первой правки; в – вторая правка вала; г – вал после второй правки Часто для этой цели при холодной правке валов, тяг и других деталей применяют наклеп вогнутой поверхности в положении, при котором выпрямляемая деталь прогнута винтом или штоком пресса в направлении, обратном изгибу. Легкие удары молотком по выпуклой стороне детали через медную прокладку вызывают растяжение волокон на этой стороне вала. После небольшой выдержки усилие от прогиба винтом или штоком пресса снимают и вал подвергают проверке. Правка наклепом может производиться также следующим образом. Изогнутый вал укладывают на жесткую ровную плиту прогибом вниз (рис. 9). Затем молотком наносят частые легкие удары по поверхности вала до устранения просвета между его поверхностью и плитой. Рис. 9. Правка вала наклепом: а – момент правки; б – выправленный вал После этого вал проверяют на биение индикатором или рейсмусом. Термическая обработка вала после правки не требуется. Наклепом чаще всего правят валы, имеющие шпоночный паз по всей длине. Если такой вал выгнут в сторону шпоночного паза, то его проще всего выправить путем наклепа дна шпоночного паза в наиболее вогнутой точке. Наклеп производят нанесением легких ударов молотком по закаленной пластинке, которую постепенно перемещают по дну паза. Стальные детали при температуре ниже 0° С править холодным способом не следует, так как это может привести к их поломке. Правку горячим способом при ремонте применяют реже, так как этой операции обычно приходится подвергать полностью обработанные детали, подогрев которых может вызвать окисление поверхности и деформацию детали. При невозможности выправить деталь в холодном состоянии ее подогревают до температуры ковки. Править при температуре 150–450° С не рекомендуется; в этом интервале температур в стальной детали могут образоваться трещины. Горячий способ относительно чаще применяется для правки валов большого диаметра. Обычно при этом деталь подвергают местному нагреву пламенем газовой горелки при круговом вращении вала. Нагретый вал выправляют изгибанием домкратом, прессом или быстрым охлаждением небольшой площади на выпуклой стороне. В результате одностороннего охлаждения вал стремится перегнуться в противоположную сторону. Для проведения этого процесса нагретую поверхность быстро укрывают асбестом, оставляя открытым лишь место охлаждения. Вал располагают таким образом, чтобы охлаждаемое место было обращено вниз, после чего снизу подают охлаждающую воду. Для листового металла можно использовать также метод газопламенной правки. По этому методу на отмеченные места, подлежащие выпрямлению, направляют струю пламени газовой горелки, нагревая неровности до красно-вишневого цвета (600–700° С). Нагретый металл расширяется, а затем при остывании под влиянием сил сжатия выпрямляется. Этим методом, ускоряющим процесс правки, можно править также валы, оси, трубы, уголки. https://extxe.com/19088/pravka-sposoby-instrument-dlja-pravki/4 балла

-

Егор, тоже сегодня использовал мощь конторы в личных целях-заварил стул....до этого неделю его в кузове катал, потом он две недели на в мастерской валялся... ну некогда ,блин..сегодня сподобился, после курсантов, ЭвоМИГ500ТР, 1.2 мм, 80/20,одинарный пульс,08Г2С ... ну и триггером поцмыкал...а оно ничо так вышло , стул, кстати, вареный уже был ещё в Сыктывкаре, на старой работе, но там было 0,8 мм, и Сварог простенький и СО2... 6 лет простояло...делают ,эти стулья , походу из 0.5 или даже менее... цинкосилом , любезно презентованным Сергеем Витищенко сбрызнул для АКЗ...4 балла

-

Валера,толмачём побуду немного.@gonta, Евгений рассказывал, о материале который применил, 0.9мм. нержа.3 балла

-

Тю..нашёл, чем удивить, если бы она так бы была Вам нужна, Эво адаптировал бы её в два счета, ...как мне , например адаптировал некоторые нештатные горелки и педаль от EWM , которые в серии не идут с Эво...просто Вам не надо это было,...проще хаять нормального отечественного производителя..... у меня 16 машин, которые эксплуатируются в режиме почти нон-стоп...бывают проблемы, но они решаются и быстро, а с Кемппи я зарёкся связываться .... держим парочку чисто для тренировки сборников и расширения модельного ряда, а по удобству пользования и функционалу финн сильно уступает Эво.... вскоре жду ещё одно обновление, которое закроет некоторые проблемы, и тогда придраться к ЭвоТИГ можно будет только по причине глубокой личной неприязни типа " ну не нравишься ты мне"....3 балла

-

Если судить по готовому изделию,то дела обстоят нормально и с тепловложением, и с напряжениями.3 балла

-

И дикое тепловложение, с созданием сварочных напряжений? Плюс удорожание изделия. Я не умничаю, если что. Интересно.3 балла

-

Не скомкал, камеру сварил, но еще не испытывал, не подключал вакуум. Начал в августе и все еще делаю, оказалось, там много нюансов, автоматика и прочая хрень, вроде все просто, но много моментов надо продумать, заказать, собрать. С деньгами тоже все не очень, ибо я безработный теперь, но материал уже купил, потому е+ошу как дикий сам на себя, людей не могу себе позволить. Сейчас доварю решетки, которые и будут греть доски, потом нужно это все подключить будет к сети и тогда, если интересно, скину фотки и покажу как там что будет работать. В общем вроде бы уже все работы подходят к концу, я уже вижу финиш, а потому замотивирован очень сильно, но сколько там еще времени до реальных испытаний пройдет я хз, на вскидку примерно месяц, но это не точно3 балла

-

3 балла

-

2 балла

-

Последнее время подобные конструкции собираю тиг в сочетании с п/а. П/а пользую по плоскости изделия, тиг на внутренних углах. Внутренние углы отлично прилегают без зазоров, поэтому тиг своим телом. Плоскость п/а, так как профиль имеет радиус и необходим сварочный материал. В этом случае при сварке п/а тепловложений меньше. Зачистка швов только по плоскости, остальные швы в идеале после тиг. Как итог огромная экономия по времени, трудозатратам и расходникам.2 балла

-

У нас коллега тайга кругом: все нужно заказывать.И по заказам то не все закупают.Был бы город-сходил и купил.А из дома надоело таскать на работу всяко разно! Вот такие дела дружище! Тем более мужика и так более чем устроило даже с учетом того что швы ржаветь будут.Обещал леща копченого к обеду с выходных!2 балла

-

2 балла

-

... при горячей цинковке ( погружение в ванну) отверстий сверлят в низу\верху каждой полости .2 балла

-

Поставил бы 0.9ю и она проходит по роликам как родная 0.8мм Вообще 0.9мм это американский дюймовый размерчик . https://mm-to-inches.appspot.com/7/ru/0.9-millimetr-v-dyuym.html2 балла

-

ОООО и это не так при правильно настроенном процессе ТИГ и скорости сварки тепловложение будет меньше чем на любом ПА и не настроить так ПА чтобы кардинально уменьшить тепловложение или навалите кучу и это еще нечего а вот провара точно не добиться . Ну и про время , подгонка и подготовка более тщательно под ТИГ и приплюсуем 50% времени от ПА подготовки . А вот теперь ноль времени на зачистку при ТИГ и очень много времени для зачисти после ПА тем паче с таким "частоколом" и по извращаетесь не один день да и инструмент понадобиться от напильника в труднодоступных местах до дремелей и болгарок + расходка и думаю сии ворота делались для "изысканного" товарища с толстым кошелем и он не потерпит "браку" в швах по красоте (по другому они не оценивают их) и знаю проходили .2 балла

-

Кемппи МастерТИГ МЛС 2300 АСDC. 50- 250 Гц АС тока, 20 Гц частоты в пульсе в АС .ЭвоТИГ 500 Р АСDC 30-300Гц частоты АС,100Гц частоты в пульсе в АС-и это еще не всё...2 балла

-

2 балла

-

Не знаю, я купил аппарат без малейших проблем и заморочек. Я частник. Даже не ИП и не самозанятый. По поводу аппарата с Андреем Дроновым общаюсь и через Вотсап и по телефону. Вышла у них новая прошивка, позвонили они мне сами, спросили как мне удобнее платы с новой прошивкой отправить. Получил, привезли в Киров, приехал домой, была у меня заморочка как мне их поменять, позвонил, в режиме онлайн подсказали. В чем там у Вас проблема не понятно. Купили Кемппи, поздравляю, зачем тут тогда негодование выражать? Покупатель голосует рублем!- так вроде звучит. Я думаю вопрос исчерпал себя сам. Запилите обзорчик по Кемппи, посмотрим, я сам у Сергея Николаевича@welderman, попрошу попробовать на Кемппи поработать, на Эвотиге я пробовал, на Кемппи нет, обещаю, если Кемппи превзойдет в режимах Эвотиг честно об этом написать, тем более стоит у меня вопрос покупки аппарата 200А, и выбор между Селко и Эвотиг .2 балла

-

Аппарат реально хорош, если реально оценивать свои хотелки и его возможности.2 балла

-

2 балла

-

Очень интересное кино, судя по описанию, а вот еще одно - две бабы живут вместе, вообще обхохочешься.2 балла

-

Аргоном Варил чтобы на зачищать, так проще и не так дорого. Подгонял и торцевал до миллиметра, подчищал до блеска места сварки. А напряжение там думаю минимальное, утяжки почти не было. Да, Варил своим телом. Не думаю что прослабил этим.2 балла

-

2 балла

-

Космическая? Тут его с лорхами-фрониусами по функционалу сравнивают, сравним по цене? Из всех техподдержек, с какими мне довелось общаться, у эвоспарка самая дружелюбная и быстрая. А инстаграмчик он не про то вообще-то. Некий Андрей, один из главных в этой организации, а вы хотели что бы вам отвечала девочкагубкибантиком?2 балла

-

@Krazzt, а примерить не судьба? Ну если не судьба, то скажу так, отличий в функционале особо нет, только лишь в 684 можно все автоматом использовать, отрепетировав раз. Но одев после оптреля текмен 820, удивитесь вряд ли, больше подойдёт слово охереете. Кинескоп в 2.5 раза больше оптрелевской щели перед глазами. Цвет и оптический класс на том же уровне, но немного тяжелей вес маски, может быть и неудобней. Любой из этих трёх вариантов беспроигрышный, но решать вам, ну а примерив каждую, сомнений не останется и спрашивать у кого-то не придётся2 балла

-

Александр , да не как не проверить и вообще это и не нужно и ниже отпишу почему . Вот не даром на заводах держали службы , химиков , метрологов и т.д. и каждая делала свою работу . Нас сейчас интересуют метрологи и только они с кучей приборов и прочего доводили приборы и измерительный инструмент до совершенства. Вот у меня два редуктора немецких и показания стрелочных разнятся на них примерно в 7 литров расхода . Три ротаметра два китай и один СССР так вот разница у всех трех в показаниях примерно 4-5 литров расхода и какому верить один бог ведает . И по сему все на "ощупь" , то есть у вас серые швы и действуем так чуток добавляем и проба на "кошке" ага порозовел но не полностью и тогда чуток прибавим , бывает и так что много и тоже будет серое и по сему опять пяток проб на "кошке" и находим "золотую " середину ну и на ротаметре можно поставить метку фломастером чтобы потом не "мучать" кошек . В прочем я вот к своим привык и уже без меток и кошек обхожусь.2 балла

-

Валера, вот тут и зарыта собака, некий перекос, как и с погоней за скоростью по ссылке у @Lohus, в общем перебор. Думаю что пахать ни кто из современников не стал бы на тракторе с паровым движком, так же и разгонять современный до самолетной скорости то же нафиг нужно, все это от жиру, думаю и нам никому не нужен ВДУ 506 из прошлого века хоть он и даст фору в некоторых вариантах современным инверторам....2 балла

-

@Goodwin 359,@круазик, терпение мужчины, а пока обзаведитесь хорошими китайцами, вот и сравните! Всем полезно будет, да и китайца сдыхать не так уж трудно будет.2 балла

-

2 балла

-

2 балла

-

Ну зачем же так быстро? Италия, Италия! В городе Шеньжень, на заводе Риланд. Не подумай, что хочу чем то обгадить, но это так. Всё как обычно. Фото реально искать лень, да и лопатить нужно много лет. К тому же я не особо храню все эти фото. Вот так вот, Геннадий ! Везде один обман. ПС. И лишь Гроверс не врёт, что сделан в Китае ! (Шутка)2 балла

-

2 балла

-

1 балл

-

@ЕвгенийZ,машина - прелесть! Только непонятно, почему до сих пор вас Эво беспокоит? Не сложилось, ну это к лучшему!1 балл

-

1 балл

-

1 балл

-

1 балл

-

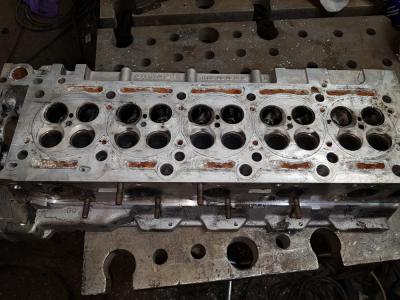

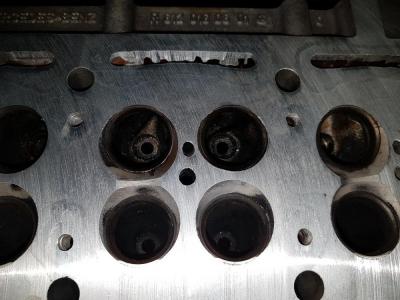

Головки, головки... В основном-кучка с мелкими дефектами. Коррозия, прогары, трещинки и забоины. Среди моторного ширпотреба-не бог весть как-оказался натуральный раритет-ГБЦ от ГАЗ-51. Иногда поиск трещин-сродни работе археолога... Внешне снаружи-всё путём, а копнёшь-ох, ёёё... В общем-всё обычно:холостой проход дугой, снятие "культурного слоя" бор-фрезой. И так-до обнаружения концов трещины и выхода в водяную рубашку. Немного помог мехобработчикам-снял излишки ручной бор-фрезой. Иногда бывает так, что и коррозия и трещины, причём,в самых неожиданных местах. Оптимизация-с... Ладно, можно понять, если трещина пошла возле места притяжки болта крепления ГБЦ к блоку, а тут-поднутрение под клапанную пружину... Это вообще как???!!! И ведь не хухры-мухры, а Мерседес-Бенц... После мехобработки.1 балл

-

Тыб это сказал начальнику учебного центра в Аксае, который таких пацанов постоянно выпускает. Аттестация у парня есть, практически защитить он её может, чего тебе ещё надо? Чтоб он мог ещё и всё за слесаря делать? Болгаркой намахался, и айда этими же руками варить, или к чему ты клонишь? Что ещё такого должен уметь сварщик ММА, можешь перечислить? Заборы, узоры, гнилые и не гнилые трубы в отрыв, я это всё проходил. В колхоз я пришёл как раз перед армией, и наварился этих гнилых труб от души, не имея ещё никакой квалификации, и справлялся, поверь. Только толку от этого в денежном выражении абсолютно никакого. После армии попал на кирпичный завод. Та же песня шо в колхозе, плюс я главный подсобный рабочий. Потом работал на предпринимателя -- заборы, узоры, калитки, ворота -- зарплата повыше, железо новое, а сварки там кот наплакал. И поехал я по стройкам: лёгкая металлоконструкция, и потяжелее попадалось, отопления, бригадирство, прорабство немного пощупал. Больше 10 лет развлекался на стройке, и тоже толку ноль. Потом случайно связался с парнями которые варят котельные, и вот там то я и понял, что варить я не умею вот совсем, что и подтвердилось когда я попал в Аксай -- ноль. В сорок лет -- ноль -- сваривать электродом правильно я не умел даже и близко, а зато опыта за плечами ну просто завались, какого хочешь, даже монтаж СИП умею -- в когтях по столбам лазить. Только вот не платят за это, Серёга. А за накс платят, и причём в разы больше. Даже работая рядом с наксовыми сварными я уже зарабатывал больше. И когда они показывали мне как правильно, то весь мой 15 летний опыт сварки просто отметался -- он не даёт ничего.1 балл