Лидеры

Популярный контент

Показан контент с высокой репутацией 17.08.2015 во всех областях

-

Здравствуйте все любители железа! Тема листогибов стара, как мир. Но, тем не менее, может кому-то будет интересно. Занимаюсь изготовлением бачков из нерж.стали 1,5-2мм. Старый листогиб уже еле дышит, поэтому на замену решил сделать покрепче. Для этого использовал рельс Р24, швеллер 100 мм, петли 40 мм, водопроводные трубы для станины. Рабочая ширина листогиба 85 см. Больше всего была нужна возможность получения разных радиусов загиба, поэтому прижимная и поворотная балки регулируемые. Основной режим работы листогиба - поворотная балка поднимается вверх. Но, также есть возможность гнуть лист, нажимая на рукоятку сверху вниз, т.е. используя собственный вес (правда менее удобный алгоритм разметки и закрепления листа). Уверенно гнет 1,5 мм, 2 мм, 3 мм потяжелее (3 мм пробовал на длину 65см), и нагружать надо листогиб, либо крепить к полу. Минимальные радиусы меня вполне устраивают. Также попробовал 5 мм полоску 6-7 см - загнулась (на фото). Таким образом прочности у листогиба с запасом, для моих нужд. Конкурсная работа № 36, Техническая номинация Конкурса сварщиков «Делаем своими руками» Генеральный спонсор конкурсаКомпания «ArMiG» — все для сварки и резки. Победитель в номинации «Лучший поставщик» концерна ESAB в России 2014 года.http://websvarka.ru/images/forum/logo_armig_250_wh.png16 баллов

-

Продолжим. Так как порошить и делать из г конфету не файдовое мероприятие. Хозяин купил донора полностью гнилого но с живым движком и рулевой в отличном состоянии. Плюс колеса и помелочи за 25000. На разборе двигло 20000. Донор приехал сам . Компрессия в норме давление масла тоже. Мне движка донора понравился. Теперь надо перекинуть двигатель и переднюю балку. Так как все это тяжелое, а собирать и поить синяков это тоже не файдовое занятие. И когда толпой снимаешь двигатель что то обязательно сломаешь или погнешь. Сделал кран . Изобретать велосипед не стал взял с журнала "Сам" за 11.2003 года. Потом усовершенствую, Поставлю лебедку на стрелу. Или сделаю побольше кран типа козлового, а то когда мешок цемента 1т. самосвалом скидываю он рвется. Или прям на газон зафигачить (гайцы задолбают) .11 баллов

-

Пара фоток Моих будней. Погода наладилась, всем приспичило возить сено. Ходка в, среднем, рубль. Смотря куда ехать. Приехала Газелька, которая прошла пару кругов ада (СТО с кривыми руками) Все видно по фото. Движку тупо запоганили. Перетянули вкладыши, половина их-в картере в виде стружки. Кривыми ручками залезли в башку. И, напоследок, неправильно выставили распред. Так, что сгорела выхлопная. Стараюсь такими работами не заниматься. Но, тут желание покрутить гайки появилось. Да и платят неплохо и не торопят только:" Э брат сделай как для себя (москалик мой 3 месяца мертвый стоит раковины в блоке и башке сварщика знакомого нет чтобы заварить ). От души". Конечно, сделаю за неделю. Сварка тоже есть. Продолжу завтра, устал глаза закрываются.6 баллов

-

5 баллов

-

5 баллов

-

http://www.chipmaker.ru/topic/93160/вот есть хорошая тема на металлическом форуме в основонм это низколегированные конструкционные стали 09г2с,10хснд,15хснд, 17гс,на счет ковшей могут быть те что привел "MityMouse",плюс приваривают "броню" из ударноупрочняемой стали или может быть и наша 09г2с,10хснд,15хснд,+приваривают "броню",тут нужно исходить из условий http://standartgost.ru/g/%D0%A0%D0%94_24.090.97-98 РД24.090.97-98 Оборудование подьемно-транспортное.Требования к изготовлению,ремонту и реконструкции металлоконструкций грузоподьемных кранов4 балла

-

@Dmitry N, Насчёт стрел и металлоконструкций кранов точно не знаю. Возможно низколегированные стали типа 09Г2С. А вот кузова самосвалов, отвалы бульдозеров, ковши экскаваторов замечательно делать из износостойкой финской Raex или шведской Hardox, производства Ruukki и SSAB соответственно. Варятся нормально обычной Св08Г2С, только брызг много. Гнуть сложнее, так как сталь повышенной прочности.4 балла

-

1.Купил станину от швейной машинки зингер. Отпескоструил изготовил рамку. 2.Изготовил трапеции для мехов(времянки все делал впервые) 3.На фото номер 3. клапан верхний. 4.Подшипник на кален вале стучал.Пришлось поменять шарики большего диаметра. 5.Меха из алюминия. 6.Изготовление мангала(Магнитные уголки актуальны) 7.Трубка толстостенная с отверстиями для поддува. 8.Трубку от мехов соединил Американкой (делал токарь) 9.Проверил работу мехов.Качают,но есть потери воздуха. 10.Хотел сделать крышку для мангала,передумал из этого метала изготовил печку.Хватило как раз. 11.Всей семьёй на даче лепили узоры.Я лепил жена и сын советовали. 12.Покраска термостойкой краской до 600 С.600 грамм 1200 рублей. 13.Покрасили.потёрли шкуркой(за старили).И покрыли термостойким лаком.Лак до 400 С.Скорее всего продержится не долго.4 балла

-

4 балла

-

Долго думал, чего бы сотворить такого. А пока думал качелей уже наделали, лавок и столиков тоже. Но поскольку жена хотела качели за них и взялся. А походу пьесы вот, во что это вылилось. Давалось мне все это с большим скрипом. Запарка на работе и отсутствие лишних денег сильно тормозили процесс. Что-до денег так страшно считать на скольку ушло материалов. Хорошо, что было кое что, а то бы не потянул. Пока нет стационарной беседки, я решил присовокупить её к качелям, ну и лежак как промежуточная ступень вышел. Сварганил раму, а на ней качающиеся опоры боковины. Которые в режиме качелей сложены, но выдвигаются для поддержки стола, лежака и лавок. Сварил подвесы для цепей, сделал фиксаторы боковин. Центральное тело лавки посадил на шарнир с ограничителями. В разложенном виде она с доборками - лежак, без доборок стол. По ходу было много подгонки, ибо все из головы без чертежей. Да и размер сиделки два метра в ширину, все приходилось усиливать. Последним делом стал каркас под крышу из сотового поликарбоната. Мечтал о литом но цена запредельная( Красоту наводил уже по ночи. До утра пятницы проковырялся. Набрал настил из полимерной доски. Сделал фиксаторы что бы стол и лежак не смещались. Заволок и установил каркас навеса. Он съемный и ставится в два положения. Назад для качелей и прямо для стола и лежака. хотя все по вкусу пользователей. Ну и вот что вышло из этой борьбы. Первое, второе и компот))) Спасибо за внимание, всем удачи!3 балла

-

3 балла

-

3 балла

-

как всегда начальству нужно вчера из ничего,ушло 5 часов вечера ...основа бак алматинка,верх обечайка оцинковка 2ка секторами резал,между заполнение чернуха 2ка,колосник 3ка,,патроны 2-3ка,труба на хомуте потому что чуть ли не выставку...мужики дома грядёт революция потому так сухо и сжато ..хотя стока фото накопилось идейных ..которые ждут ваших реценций3 балла

-

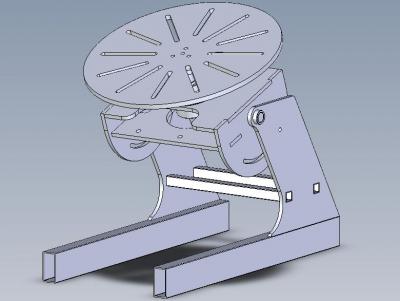

Здравствуйте! Меня зовут Евгений. Давно хотел сделать вращатель, но всё руки не доходили и тут конкурс. Был создан проект. Вырезан в металле. Начало сборки. Эл. двигатель 120 Вт. 1350 об. мин., редуктор 1/120, ступица от "девятки" Моторная плита. Выточил детали для ступичного узла. В ходе испытаний выяснилось, что редукции 1/120 не хватает. На частоте 50Гц, 12 об. мин. на 15Гц, 2 об. мин. Было решено ставить еще один промежуточный редуктор. За базу был взят рем. комплект редукторного стартёра. Были изготовлены корпус, валы и шайбы. Втулки заменены на подшипники. Реализация щёточного узла. Изготовление щита управления. Педаль. И вот собственно сам готовый вращатель. Планшайба может принимать как горизонтальное так и вертикальное положение. Реализован реверс, регулировка частоты вращения. Эл. двигатель полностью изолирован от рамы вращателя. И пробы "пера". Конкурсная работа № 35, Техническая номинация Конкурса сварщиков «Делаем своими руками» Генеральный спонсор конкурсаКомпания «ArMiG» — все для сварки и резки. Победитель в номинации «Лучший поставщик» концерна ESAB в России 2014 года.http://websvarka.ru/images/forum/logo_armig_250_wh.png2 балла

-

Мы своей семьей ездим в отпуск на машине, и я решил сделать этот багажник для раскладной палатки (кемпинг на машине так называемый). Ну а второе назначение, так это перевозка длинномеров, ибо сам багажник в машине всего полтора метра. Сварил быстро, а все остальное делал, когда дождя не было. Спереди багажника отдельная полка для рабочего света, для фар (они в процессе заказа). Сделан багажник из профильной трубы 20х20 и 40х20 с толщиной стенки 1,5мм. Вес багажника небольшой, но 90 кг выдерживает на ура, я прыгал на нем специально для себя. Все сделано своими руками и болгаркой, наждаком, полуавтоматом аврора (сварку только осваиваю, можно сказать девственник в этом деле). Обдумываю дизайн Разметка, вырезание и покраска крепления на крышу с усиляющими пластинами из того же уголка Готовое изделие на крышу кузова Почти готовое изделие на крышу кабины Прилепливаю крепления Крашу хамерайтом багажник кабины Багажник на кузове и крепеж под второй багажник Собственно, к чему шли Конкурсная работа № 15, Техническая номинация Конкурса сварщиков «Делаем своими руками» Генеральный спонсор конкурса Компания «ArMiG» — все для сварки и резки. Победитель в номинации «Лучший поставщик» концерна ESAB в России 2014 года. http://websvarka.ru/images/forum/logo_armig_250_wh.png2 балла

-

Приветствую всех сварных и не очень! Всех читающих данный форум. Решил принять участие в конкурсе. Показываю свою работу. Но все по порядку. Весной в мае купил теплицу, не имея опыта выращивания овощей в закрытом грунте, но через пару месяцев понял, что теплица позволяет повысить урожайность овощей в 4-5 раз, относительно открытого грунта. Только вот огурцы и томаты в одной теплице плохо уживаются. Из-за частого полива огурцов повышенная влажность в теплице, томаты плохо самоопыляются и завязей мало. По этой причине на осень наметил покупку второй теплицы, но тут конкурс объявили, чем не повод поработать руками и сделать все по своему с учетом недостатков покупной теплицы. Но построить теплицу дело не копеечное, поэтому удалось приступить к постройке теплицы с большим опозданием, в 20 числах июля, как достаточно денежных знаков появилось. Пока "фантики" собирал (копил), разработал детальный план будущей теплицы. Её предназначение чисто огурцы, 40-46 корней на 10м2 полезной площади (размер 4х3,2м). Расчетный урожай 200 кг огурчиков (основываюсь на практике этого года). Попутно: 1. Устранить площадь “мусорной” свалки, т.е. бесполезную площадь пустить в дело. Было так. 2. Благоустроить участок земли, с огромной пользой для семьи. 3. Пенсия не за горами, нужно готовить тылы, пока есть возможность. Приступил к внедрению плана в действие 24 июля. Пробурил рыбацким буром отверстия в почве, установил столбики из асботрубы на 100 мм, в качестве столбчатого фундамента и утрамбовал по краям гравием. Сверху положил (сварил) из профтрубы 60х40х2 сам фундамент, на который и произвел монтаж всего каркаса теплицы. Т.к. теплица пристенная, то получилась длина ската крыши более 3м, соответственно пришлось применить профтрубу 40х20х1,5. На ребро, а ввиду малого угла наклона ската крыши, пришлось почаще (480х550мм) сделать опорную решетку под поликарбонат 4 мм, т.к. точно не известна будущая снеговая нагрузка. Двери на покупной теплице на обычных навесах, пришлось изобретать крепление дверей при ветрах. В своем проекте предусмотрел сдвижные двери, они менее подвержены ветровым нагрузкам. Обшил низ теплицы транспортерной лентой В покупной теплице вентиляция не очень эффективная, поэтому поковыряв инет, предусмотрел устройство вентиляции по "Митлайдеру", пока в ручном режиме, как попадут в руки какие гидроцилиндры, сделаю автоматику. Устройство шарниров форточек. После окончательной покраски каркаса приступил к обшивке поликарбонатом. И общий вид Проделанной работой я доволен. Дорого конечно вышло ($350), но года за 3 отобьётся надеюсь. Конкурсная работа № 31, Техническая номинация Конкурса сварщиков «Делаем своими руками» Генеральный спонсор конкурса Компания «ArMiG» — все для сварки и резки. Победитель в номинации «Лучший поставщик» концерна ESAB в России 2014 года. http://websvarka.ru/images/forum/logo_armig_250_wh.png2 балла

-

2 балла

-

@Nos, Ну это пример того как должно быть. В советском союзе человек попадал по распределению в какую либо отрасль и проходил курсы повышения квалификации, если это было необходимо, а потом до пенсии работал на том же самом предприятии. Это сейчас каждый скачет с конторы в контору. Плюс в Союзе правила внутреннего трудового распорядка предприятия устанавливал отраслевой институт, а для обучения на предприятиях были учебные комбинаты, правила трудового распорядка в которых устанавливало тоже отраслевое начальство. Поэтому и проблемы по сути не было. Учебный комбинат при предприятии проверил и всё. Это сейчас каждый владелец предприятия сам устанавливает правила внутреннего трудового распорядка. Захочет - не будет вообще людей перед работой учить. Поэтому их и контролируют, если они ведут работу на опасных производственных объектах. А чтобы предприятия не городили сами липовых аттестаций и обучений придумали независимых государственных контролёров.2 балла

-

@Nos, Как раз мы с Вами и АВН недавно рассуждали, что 5 разряд в нефтянке, судостроении, строительстве или на высотном монтаже - суть разные вещи. В каждом случае свои нормы и требования. Любая нормативка предусматривает допуск к работе на опасных производственных объектах персонала, квалификация которого подтверждена. И желательно - независимым органом. В атомке вон никакого НАКС нет, у них свои отраслевые проверяющие органы. В принципе без разницы как называется конкретная корочка. Сертификат НАКС это будет или какой-то другой орган будет делать записи в квалификационном удостоверении - не суть. Проверяющий орган как был, так и должен быть по уму! Нет, ну если мы хотим, чтобы таджиков допускали к сварке газопроводов липовые комиссии, сформированные самим предприятием, тогда я пас.2 балла

-

2 балла

-

Скамейки - это у меня хобби, я думаю что админы будут не против, если покажу свои скамейки, которые раньше были у меня. Больше года они у меня не стоят, надоедают и тогда делаю новую. Правда иногда их забирают еще и не доделанные полностью до конца. Две последних фотки, не успел даже поставить деревянные седушки, как их забрали.2 балла

-

2 балла

-

2 балла

-

2 балла

-

2 балла

-

Захотел построить мастерскую, сарай, ну и много чего еще.Сразу скажу, что к строительству отношения не имею и поэтому начну стройку с сарая для тренировки. Шлакоблок решил делать тоже сам. Самосвал ГАЗ 53 в собственности, карьер правда далековато, но машина на газу, так что не накладно. Ну и чтобы делать шлакоблок нужен станок. Можно конечно тупо его купить (так же как и сами блоки), но это не интересно. Тем более, что уже один станок собран, правда под опилкоблок и на одну штуку, монолит. Итак, начнем с материала. Лист металла тройка остался от доброго клиента, которому я варил металлическую дверь на веранду. Профиль 50х50х2,5, 40х40х2,5 и 20х20х2,5 остатки от других работ. Куски труб диаметром 20, 25, 32 лежали в кучи металла, куда я как плюшки складываю все железное, а потом использую под работу. Пополняется местными синяками. Стиральная машинка "Сибирь" куплена у них же за 500 рублей ради электродвигателя, из которого сделан вибратор. Ну а так же нержавеющего бака, алюминиевого бака. Вся она уйдет в дело. Действие первое. Изготовление матрицы на два блока. Чертежи станков брались из интернета и подгонялись под свои материалы ну и мысли. Раскрой делал плазмой. Обратите внимание на деревяшку. Это не просто деревянная линейка. Она сточена на фуганке под размер. Керамика лежит на ее поверхности, а между соплом и металлом всегда стабильный зазор 1 мм, поэтому расходники я меняю очень редко. А этих деревянных линеек могу на деревообрабатывающем станке нарезать хоть миллион. Все швы тщательно зачищаем и шлифуем. Особенно внутри матрицы, где будет формироваться блок. Изготовляем пустоты. Тоже все шлифуем очень тщательно, так как после того, как их установим, это будет проблематично. Их можно делать съемными, но я не стал. Ввариваем пустоты. Изготавливаем пуансон. Он должен быть с зазорами. Я делал 5 мм зазоры со всех сторон. Ну и высоту вымеряем поточнее, а то блоки будут разной высоты. Основная работа выполнена. Действие второе. Изготовление вибратора. Разбираем стиралку и вытаскиваем двигатель. В данном случае я взял с центрифуги. Эксцентрик взял то, что потяжелее и что подвернулось под руку. Подключаем электричество и пробуем, как он вибрирует. У меня он был слишком тяжелый и двигателю не хватало сил провернуть. С помощью болгарки вес был уменьшен, чтобы двигатель запускался без напрягов. Далее закрываем все кожухом из оцинковки. Действие третье. Изготовление рамы и рычагов. Монтируем выключатель. Красим. И вот тут я сделал ошибку, выкрасив матрицу внутри. Этого делать не надо. Раствор метал отшлифует до блеска. И краску любую сточит. Ну и после того, как краска высохла, испытываем. Прежде чем что то стало получатся хоть издали напоминающее на блок, я испоганил мешок цемента и кучу песка с щебнем. Короче надо подобрать пропорции. Ну и я это делал первый раз в жизни. Как говориться, первый блин комом. Но будем учиться. https://www.youtube.com/watch?v=rfpIaTpqLXw Теперь осталось сделать нормальную бетономешалку. Эта меня не устраивает. Так как раствор почти сухой она плохо его перемешивает. Поэтому нужна активная, чтобы бочка стояла, а вал с лопатками вращался. Начал собирать железяки, но это уже другая история. Конкурсная работа № 8, Техническая номинация Конкурса сварщиков «Делаем своими руками» Генеральный спонсор конкурса Компания «ArMiG» — все для сварки и резки. Победитель в номинации «Лучший поставщик» концерна ESAB в России 2014 года. http://websvarka.ru/images/forum/logo_armig_250_wh.png2 балла

-

2 балла

-

Приветствую всех. Для конкурса решил показать свою работу. Тренажер «Жим ногами». Материал: профтруба 60х40х3, 40х40х3, 30х30х2швеллер 10Птруба 57, 32, 25 ммкруг 50 и 25ролики от коньковфанера 20искусственная кожа.Все покрасил порошковой краской антик-серебро.Некоторые фото процесса. На вопросы буду рад ответить. Нарезка материала для рамы тренажера. Заглушки торцов труб. Приварил заглушки. Зачистил шов. Сварил основу. Соединил временно четыре детали. Часть каретки с прорезями для роликов. Каретка вставлена в основу. Изготовлена спинка и шарнир. Все прикручено в основу. Механизм регулировки угла наклона спинки. Примерка упора для ног на каретке. Механизм регулировки угла наклона упора для ног. Крепеж для фиксаторов каретки, с снятой фаской под сварку. Детали после покраски. Фиксатор изготовлен из мебельного болта и заглушки пп трубы на 25 мм. Готовый тренажер. Конкурсная работа № 11, Техническая номинация Конкурса сварщиков «Делаем своими руками» Генеральный спонсор конкурса Компания «ArMiG» — все для сварки и резки. Победитель в номинации «Лучший поставщик» концерна ESAB в России 2014 года. http://websvarka.ru/images/forum/logo_armig_250_wh.png1 балл

-

Здравствуйте, зовут меня Алексей. Вот создал себе ещё одну технологию. Идея витала уже давно, поднабравшись знаний в инете, взялся за работу. В общем вот, что у меня получилось. Что назвать началом, не знаю. Начну с самой крупной детали. Корпус, металл 1мм. Кромка гиб. Загибаю края корпуса для жёсткости. Сложил детали корпуса для примерки. Вырезал отверстия для питателей, и опять примерка. Сделал ручку для нагревательного блока. Ручка изготовлена из автомобильной шпатлёвки. Несколько ранее изготовил питатель. В последствии после испытаний на оригинальном порошке, пришлось переделать внутренний конструктив. Что работает на крупном порошке, очень плохо работает на мелком. В общем, нашёл оптимальную конструкцию, которая работает на обеих фракциях. Блок управления экспериментальный, всегда разбиваю электронику на отдельные блоки и только после испытаний, объединяю в одну целую плату. Почти готовое изделие)) Попескоструил и оставил на улице, небольшой дождь и... пришлось пескоструить заново. Далее покраска, обклейка, сборка, настройка. В итоге имеем готовое, рабочее изделие. Прошу прощения за отсутствие фотографий с внутренностями питателя и нагревательного блока. Позвольте утаить конструктив этих элементов. При изготовлении этих блоков, пришлось сильно поломать голову, особенно намучился с изготовлением керамики нагревателя. Особая благодарность моему другу (которого ни разу не видел в живую) Александру "Миротворцу" за безвозмездно предоставленные порошки для напыления. Санёк, снимаю перед тобой шляпу, спасибо тебе ! И напоследок, видео работы данного прибора https://youtu.be/wE61vVl6qy8 Конкурсная работа № 29, Техническая номинация Конкурса сварщиков «Делаем своими руками» Генеральный спонсор конкурса Компания «ArMiG» — все для сварки и резки. Победитель в номинации «Лучший поставщик» концерна ESAB в России 2014 года. http://websvarka.ru/images/forum/logo_armig_250_wh.png1 балл

-

Добрый день всем. Зовут меня Виталий. Живу в Кишинёве. Работал менеджером в конторке, привозившей барахло от китайцев, но надоело обманывать людей и 2 года назад пошел на полугодовалые курсы сварщиков. Результат обучения выкладываю далее. Как нарезался и гнулся металл фотки не выставляю, начало процесса — два согнутых листа Далее привариваем края 4 см и вырезаем крышки длиной по изгибу 35 см Сверлим отверстия 5 мм и подготавливаем с обратной стороны потай 8 мм На большой бак привариваем ножки из профильной трубы 20х20 длиной примерно 5 см (чуть не забыл, что нужна разметка по горизонтальным линиям и вертикальным, в дальнейшем очень помогает, на снимке видно маркер нижней точки) Внутри бачков к лицевой стороне приварен профиль 15х15, а к тыльной — уголок 25 мм (кстати разметка внутри бачков тоже помогает ориентироваться в пространстве) Нарезаем заготовки для ножек из профиля 25х25, прорезаем три стенки диском на 2 мм на расстоянии 10 см от края (стянул все ноги струбциной), стягиваем края и обвариваем Колёса были куплены по случаю в METRO по символической цене 2$ за штуку. К коротким ножкам (а у них разница в длине радиус колеса) привариваем соединительные гайки М12 Труба Д108 длиной 60 см с помощью программы "Развёртка" режется под 45% на расстоянии 10 см от меньшего края В маленькую часть засверливаем сквозное отверстие Д10 мм и собираем заслонку из зашкуренной катанки, пружины клапанов от какой-то малолитражки и двух шайб. Трубы свариваем между собой. Вырезаем боковые стенки (очень удивился что внешний диаметр бачков вышел 333 мм) два полных круга и два с дуговыми срезами 10 см от края Собираем конструкцию тележки приваривая 25-й уголок и не забыв вварить во вторую пару ножек гайки М12 Собираем три угольные решеточки из той же катанки 10 мм, длиной 39,5 см и шириной 21 см с отступами от краёв На большом бачке на полной стороне вырезаем отверстие под трубу, из полос шириной 4 см и толщиной 1,5 мм вырезаем, примеряем, сверлим, вставляем заклёпки (куплены на свалке по 30 центов за кило), обвариваем клёпки изнутри и зашлифовываем под 0 Со стороны цельного круга на маленьком бачке вырезаем овальное отверстие (та же 108-я труба отрезана 5 см и согнута молотком, от неё разметка). К отверстию привариваем овальную трубу и готовим заслонку из тех-же компонентов что и первая (пластина вырезана из остатка между двумя боковинами с округлым вырезом) Собираем конструкцию (одному, конечно, тяжело, не хватает третьей руки и даже четвёртой) Пластины 3 мм, шириной 4 см и длиной 34 см сверлим и привариваем заклёпочным методом к крышкам. Далее сверлим отверстия 5 мм для заклёпок (опять-же потай со внутренней стороны) . Петли: труба длиной 4 см диаметром около 17 (внутренний вроде 12,5 мм), катанку не нашел, применил арматуру сточенную 13 мм. Крепил к корпусу профильной трубой 20х20 (с отверстиями под арматуру и обварено) Вырезаем из остатков кругов крепления для ручек. Сверлим и опять под потай. Ручки из черенков для граблей. Прихватываем и обвариваем вместе с ручками. В листе 1,5 мм вырезаем отверстия для вентилятора и выключателя, размечаем и сверлим для крепления вентилятора и отсека батарей. Красим молотковой краской и устанавливаем всё на свои места (не забыв приварить кусок трубы 5 см) Покраска тележки молотковой краской, сверление отверстия для термометра (купленного на алиэкспресс), нарезка досок и покрытие их лаком, покраска мангала черной термоустойчивой краской (было сделано много фото, но нокия почему-то решает сама, что сохранить и что нет) и вот итог: мангал с возможностью горячего копчения, принудительным нагнетанием воздуха, термометром, на колёсах и с откидной передней полкой представляю для Вашего внимания Ну и для масштаба пачка винстона 87ммх54мм и я 1777 мм на не знаю сколько Конкурсная работа № 27, Художественная номинация Конкурса сварщиков «Делаем своими руками» Генеральный спонсор конкурса Компания «ArMiG» — все для сварки и резки. Победитель в номинации «Лучший поставщик» концерна ESAB в России 2014 года. http://websvarka.ru/images/forum/logo_armig_250_wh.png1 балл

-

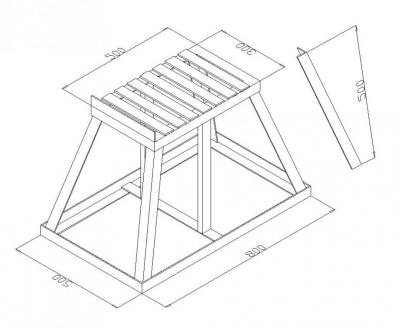

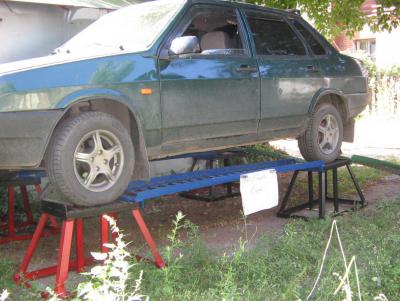

Возможности завести смотровую яму нет (грунтовые воды близко), поэтому строим эстакаду. Опоры: Под опору, с обратной стороны привариваем компенсатор толщины. Трапы: Ответственный момент! Испытания! Все ОК. Красим. Итоговый результат: Если есть вопросы, задавайте. Конкурсная работа № 23, Техническая номинация Конкурса сварщиков «Делаем своими руками» Генеральный спонсор конкурса Компания «ArMiG» — все для сварки и резки. Победитель в номинации «Лучший поставщик» концерна ESAB в России 2014 года. http://websvarka.ru/images/forum/logo_armig_250_wh.png1 балл

-

Постараюсь за раз ответить на все ваши вопросы, что бы убрать ошибки. Нержавейка не любит больших токов и "быстрая" сварка большим током приведёт к тому, что ваш шов через год-два будет ржаветь: из металла выгорают его составляющие и больше это не нержавейка... То, что у вас внутри трубы ежи - нет поддува при перегретом материале. Присадка не поможет от этого избавиться: расплавляя присадку, вы нагреваете поверхность свариваемого металла и чем дальше - тем больше и хуже. Далее. То, что внутри трубы не сформирован шов, приведёт к тому, что это место развалится первым: нет равномерного потока газов, при нагревании и остывании металл ослаблен, а это приведёт - см. выше... Конечный итог: потеря клиентуры Организовывайте поддув, ток около 30 А будет в самый раз: да же без присадки, при толщине стенки 1.5мм и отсутствии опыта сварки.1 балл

-

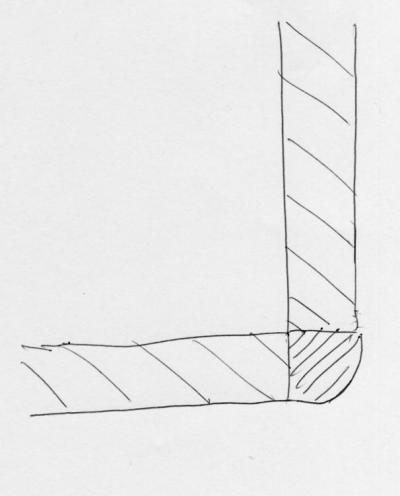

@Colin, указанной Вами толщины металла вполне достаточно. Варите любыми электродами, скорее подойдут с рутиловым или рутил-целлюлозным покрытием, никаких особых требований к металлу шва нет. Главное, чтобы шов нормальный был. Насчёт двух проходов - это при толщине 4 мм совсем не обязательно. Просто стыкуете листы вот так и заполняете угол. Провар гарантирован. На колосниковую решётку можно использовать трубу в один дюйм. 33 мм по наруже, стенка 4 мм. Большего диаметра туда ставить не стоит. Я бы решётку из Х18Н10 сделал, тогда стенки 2 - 2,5 вполне хватит. С низкоуглеродистой сталью она хорошо варится, электроды ЦЛ 11, ЦТ 15.1 балл

-

1 балл

-

Да, напалечник фирмовый у меня имеется. Но, в абсолютном большинстве случаев, он лежит в чемоданчике для цанг, сопел, электродов и прочих причандалов для РАДС. Ибо, чаще всего пользуюсь самым дешёвым и эффективным способом защиты от жары-работой горелкой на весу. И Вам, @Вит, советую обучение начать с него, а не "подсаживаться" на работу горелкой с опорой пальцем на что-либо. Ибо, выработав изначально универсальную моторику руки, Вы легко и непринуждённо будете работать как с опорой, если потребуется варить какую-то филигранную мелочь, так и без опоры. А, привыкнув работать "полуразгруженной" рукой-очень часто будете искать опору там, где и опереться-то не на что... Поверьте мне, если речь не идёт о погонажных швах на плоских и гнутых поверхностях, а также сварке трубных стыков, то найти опору для руки с горелкой будет найти крайне проблематично.1 балл

-

Очередные "будни", случайно выпавшие на субботу-воскресенье )) Пригнали Паджерик с целью вкарячить лебёдку в стоковый бампер, "губы" должны быть закрыты от любопытных глаз гаишников госномером. 1,5 дня и задача решена: Стол с 8-мм. Поскольку это Паджерик-коротыш, там с 10-мм нет смысла мастрячить. С утра скатался за куском 8-ки на местный базарчик, купил незадорого, ещё и порезали как надо. Зачистил раму, снял фаску края стола под 45 градусов, выставил, прихватил, проверил, проварил ПА. Потом прокрасил антикоррозийкой, но уже не фотал. В рабочем состоянии, без госномера. Номер скрывает почти всё. Рамка номера вынесена вперёд 2-мя муфтами М6. За кадром остались разные мелочи, как-то: фигурная резня по бамперу под БУ и "губы", перемотка троса на кевларовый, резка всяких мешающих элементов на защите, компоновка лебедки, управляющего блока и болтов крепления бампера. А также квест по сборке всего этого: сначала ставится на стол лебёдка (с свободно болтающимися закладными гайками и со всеми прикрученными проводами, на которых болтается блок управления с самодельным кронштейном), сдвигается максимально вглубь, потом в бампер суётся блок управления и максимально сдвигается от штатного крепежа бампера. Прикручивается бампер (около часа - с матами и хитроизогнутыми ключами), потом прикручивается блок управления, а теперь десерт: очень аккуратно лебёдка выдвигается вперёд (чтоб не вывалились закладные гайки) и прикручивается 4-мя штатными болтами М10. Далее - прикручивается на 2 болта защита. Убрал верхнюю хромированную декоративку с бампера (иначе до переключателя на лебёдке невозможно добраться) и вырезал часть сетки под фальшрешёткой радиатора (трёт кевларовый трос). Финальная установка заняла около 2 часов.1 балл

-

Продолжение. Для обеспечения электроснабжения и сварочных работ пришлось вывозить на объект весь свой арсенал бензогенераторов. На освещение работал малыш в 1 кВт. Обеспечение вытяжки и электроинструмента-6 кВт. Сварочные генераторы на 220 и 350 А Вытяжным электровентилятором работал обычный столярный стружкосос. Только с демонтированными фильтром и накопителем. Немного поработали на бетонных работах. Залили плиты перекрытия. По дороге домой запечатлел такую вот картину.1 балл

-

Ремонт канализационной насосной станции (КНС). Задача:внутрь здания с нарушенной гидроизоляцией бетонного резервуара вставить модульную КНС из стеклопластика. Для начала-делаем подпорки под ригеля. Далее-ломаем железобетон вот такими инструментами.. Начали и закончили. Бренные останки. Сборка матрёшек... Разобрали плиты перекрытия и внедрили ёмкость. Собрали и смонтировали балки для обслуживания насосов и фильтров. Демонтируем старые трубопроводы. Обвязка ёмкости. Я немного поигрался с МТМкой, сделал пару врезок в дренаж выпуска и на целый день отправился собирать гребёнку выпуска. Трубы диаметрами 219 и 273 мм.1 балл

-

1 балл

-

1 балл

-

1 балл

-

Всем Привет, вот как и обещал, Если есть какие вопросы пишите,я отвечу . http://www.youtube.com/watch?v=3MEICYjtV8k https://youtu.be/IZr42icRjzs1 балл

-

Очередная жертва "армянстроя"... Детали виброплиты:корпус вибратора и эксцентриковый вал. На валу разбит шпоночный паз и, как следствие-эллипсность посадочного под шкив. Ещё бы, если вместо утерянной шпонки использовать кусок шпильки М8... Детали-чугунные. Посему-РАДС и ПАНЧ-11. Посадочную поверхность под шкив наварил под последующую мехобработку (проточку и фрезеровку нового шпоночного паза). Трещины разделал и заварил. Отсутствующий кусок корпуса восполнил вставкой, вырезанной из чугунной радиаторной пробки. Обратный валик выскоблил и сделал подварочный шов. Внутри корпуса работал горелкой АГНИ-35. Пока остывал чугун, забавлялся с разномастным алюминием. Радиатор двигателя с какой-то японской спецтехники. Водяной бак (самодельный) оттуда же. Лопнул по шву (провар почти отсутствовал). Разделал и переварил. Разгрузочная площадка от японской же термобудки. Порывы возле шарниров уже пробовали лечить. Не помогло. Полопалось снова. Оно и понятно-налепили сверху, без зачистки и разделки. Опять переделал чужую залепуху...1 балл

-

Приветствую, коллеги! Давненько я не посещал данную тему. Залью немного фоток из мастерской, для поддержания интереса . Стол поставили в уровень, вокруг места достаточно для комфортной работы. Сегодня пару машинок привезли и ключики-трещётки. Мой самый главный помощник "КЕДР" TIG 315 ВР AC/DC: И еще один "КЕДР" MultiTig 5000:1 балл

-

Толик привет. У меня освободилось две компрессорные головы в связи с приобретением нового винтового. Есть 500л\мин РФ и 1000л\мин Abac. Если есть интерес - решим символически.1 балл

-

1 балл

-

1 балл

-

У меня аппарат ESAB baddy TIG 160, в работе очень нравиться, в основном им варю только нержавейку на ММА почти не использую, проверил данный аппарат на выезде варил трубопровод из нержавейки, удивился когда работал он от генератора 3 Квт, не ожидал от него что будет работать без перебойно 5 часов и даже не вырубался, что меня это очень удивило. Если коротко окупил он себя очень быстро и не разу не подвел. Вот один из моих кормильцев.1 балл

-

Грохотка от станка по переработке красной икры. 200кг за одну загрузку делает. Замена сетки. Требования к работе - сварка телом, геометрия и отсутствие наплывов. Правда в этот раз сетка от Япошек пришла бракованная, ячейки в середине шире на 0,05мм чем с краев. При диаметре барабана 1200мм это дает видимую разбежку периметров, что и видно на фото(зазор у краев больше чем в середине. Пришлось повозится чтоб выдержать геометрию. одна не влезла:1 балл

-

Восстановление вала методом газотермического напыления. http://www.argon.pw/IMG_Forum/napilenie/naplavka_i_napilenie_www.argon.pw_01s.jpg http://www.argon.pw/IMG_Forum/napilenie/naplavka_i_napilenie_www.argon.pw_02s.jpg http://www.argon.pw/IMG_Forum/napilenie/naplavka_i_napilenie_www.argon.pw_03s.jpg http://www.argon.pw/IMG_Forum/napilenie/naplavka_i_napilenie_www.argon.pw_04s.jpg http://www.argon.pw/IMG_Forum/napilenie/naplavka_i_napilenie_www.argon.pw_05s.jpg http://www.argon.pw/IMG_Forum/napilenie/naplavka_i_napilenie_www.argon.pw_06s.jpg http://www.argon.pw/IMG_Forum/napilenie/naplavka_i_napilenie_www.argon.pw_07s.jpg http://www.argon.pw/IMG_Forum/napilenie/naplavka_i_napilenie_www.argon.pw_08s.jpg http://www.argon.pw/IMG_Forum/napilenie/naplavka_i_napilenie_www.argon.pw_09s.jpg http://www.argon.pw/IMG_Forum/napilenie/naplavka_i_napilenie_www.argon.pw_10s.jpg http://www.argon.pw/IMG_Forum/napilenie/naplavka_i_napilenie_www.argon.pw_11s.jpg http://www.argon.pw/IMG_Forum/napilenie/naplavka_i_napilenie_www.argon.pw_12s.jpg http://www.argon.pw/IMG_Forum/napilenie/naplavka_i_napilenie_www.argon.pw_13s.jpg http://www.argon.pw/IMG_Forum/napilenie/naplavka_i_napilenie_www.argon.pw_14s.jpg http://www.argon.pw/IMG_Forum/napilenie/naplavka_i_napilenie_www.argon.pw_15s.jpg1 балл