Лидеры

Популярный контент

Показан контент с высокой репутацией 13.01.2015 во всех областях

-

11 баллов

-

5 баллов

-

3 балла

-

Меня пригласили как сварщика, всех ньюансов не знаю как называеться детали, спасибо за подсказку.3 балла

-

По моим ощущениям плюсы смеси только в эстетике шва (нет брызг, мелкая чешуя) и комфорте работы. Во всём другом: дешевизна, проплав, нетребовательность к зачистке по сравнению со смесью, работа на открытом воздухе, степень разогрева сопла и горелки- лучше углекислота.3 балла

-

3 балла

-

Немного добавлю: После сварки гайки если заломыш начинает немного шевелиться и закусывает, я его выкручиваю потихоньку, примерно по четверти оборота туда - сюда, можно капнуть на резьбу "жидкий ключ" типа WD-40. Если решились сверлить, а заломыш каленый, в этом неплохо помогут кровельные саморезы по металлу, мы сначала ими засверливаемся, чтобы не сажать сверла малых диаметров:3 балла

-

@Шурпет,особо крепко сидящие в алюминии стальные заломыши вытравливаю с помощью азотной кислоты. Она алюминий не берёт (вследствие пассивации), а сталь кушает с удовольствием. Из пластилина леплю буртик и заливаю полученный "кратер" кислотой. Через некоторое время (от полудня до пары дней)-посадка ослабевает и останки заломыша свободно вынимаются. Если заломыш сидит в стальном, либо чугунном изделии, то привариваю к нему гайку полуавтоматом, либо в аргоне. В аргоне-эффективнее, т.к., происходит значительный нагрев остатка крепежа и, в следствие его расширения, происходит усадка грязи и ржавчины в зазоре между стенками резьбового соединения. После остывания, почти в ста процентах случаев, заломыш свободно выворачивается. Ну, остальное (когда, всё же, не выворачивается)-на случай серьёзного повреждения резьбы (потяжка, срыв витков и т.д.). С экстракторами (леворезьбовыми метчиками с конической формой и крупным шагом) работал. Помогают далеко не всегда. В случае плотной посадки заломыша экстрактор начинает раздавливать просверленное для него отверстие и ещё туже заклинивает заломыш. Обломанный экстактор-вообще превращается в самостоятельную проблему...3 балла

-

Да... Лучше бы, конечно, собрать все фото в кучу и разом оформить, но, не получится. Постоянные сверки с замыслом клиента - дабы не накосячить в проекте. Короче, следующая "будня": Никогда бы не подумал, что к раме пластину буду варить на 160А . Начинал с 140А - еле-еле -теплоёмкая однако, эта рама... Мне диск легче проварить было, шов грубоват получился. Профиль трубы рамы 4 мм толщиной. Добавить больше ампер возможности нет, срабатывает защита по низкому напр. 195В.http://www.smailikai.com/smailai/26/smailikai_com_01(216).gif3 балла

-

3 балла

-

3 балла

-

@Nail02, С Вашего позволения, снова отмечусь в этой теме. В наших краях появляется тенденция возвращения к истокам - проще скажу, некоторые довольно таки обеспеченные люди начинают строить себе баньки "по черному"(там нет как таковой трубы, дым, проходя через камни упирается в потолок бани и выходит через "отдушину" под крышу). Сам не бывал в таких баньках, но говорят там такой шикарный пар и совершенно другой "дух". Так вот, сегодня ездил в такую баню устанавливать свой бак и обтягивал каменку уголком. Сделал несколько фото - запечатлел светлые стены, скоро они будут черные.2 балла

-

Давненько ни че не писал, так собственно и писать то нечего пока. Стройка заморожена до тепла. Но без дела не сижу. По сварке особо не че не тащат. В основном знакомые свои машины тащат.... Одному щуп в моторе восстановил (УАЗ Патриот)....Только вот пришлось пол мотора разбирать чтоб заломыш вытащить. Другому задницу переварил. Пьяная компания в ехала... Час Nissan X-Trail стоит, двигатель с коробкой воткнуть надо....2 балла

-

Что интересного предложит сварщик убийца сварщику демону ?...))2 балла

-

Через меня прошло много КМов. Это надежный и не прихотливый аппарат. Его как правило берут на метало-конструкции с продолжительным режимом работы. Электронно в подающем ломаться нечему, так как вся схема управления находится в источнике. http://websvarka.ru/talk/uploads/monthly_01_2015/post-5082-0-69969600-1421144914_thumb.jpg Источник может выдавать напряжение или нет, так что электронно он исправен, потому что на малых токах варит нормально. Остается разобраться с причиной того, что на малых работает, а на больших плюется. 1. Плохой контакт силовой части. Чаще всего это масса заземления или плохо прижатые разъемы промежуточного кабеля между источником и подающим или массы. 2. Маловероятно, но может быть проблема с сетью. Просаживаясь меняются параметры настройки.2 балла

-

Как раз вчера и понял это чем ближе вальцы к друг другу то и докат меньше у меня 20 не докат. Привод это лебёдка 220 покупал давно чтобы скважину под воду бурить бур доставать .Зимой без надобности лежит а тут в дело будет.Насчет оборотов портиться мне не куда .Ворота закончу теплицу начну делать.2 балла

-

С теоретического чертежа, пример; http://www.stroitelstvo-new.ru/sudostroenie/rk/img/34.jpg Разбивки этого чертежа( и многого другого) на плазе 1:1, изготовления множеств различных шаблонов из фанеры- для контроля обводов корпуса и не только. Допуски, контрольные точки, мерительный инструмент от метра до теодолита(штихмасы, квадранты, ватерпасы, бухтиномеры, шпацимеры) включая нитку и отвес. Постройка корпуса производится строго в горизонте по плоскости КВЛ (ГВЛ, ЛВ) А представьте теперь, катер деформировало по ДП : Нос 5мм к ЛБ, Корма 7мм к ПБ. По мидель-шпангоуту правый борт выше левого там..на 6 мм и корма относительно ВЛ "осела" 10мм. Даже при такой не большой длине, такая "небольшая" бяка норма? А на ходовых испытаниях такой катерок начнёт "рыскать", не выходить на редан, забирать в право(лево). В общем, не так-то просто с лего-корабликом... Извините, но позвольте вам не позволить. В судостроении нет ни каких "каркасов", в судостроении это называется "набор",- как поперечный, так и продольный. У вас по фото рамные шпангоуты и стрингеры(днищевые), место под вертикальный киль.2 балла

-

Дополню немного. Есть ещё левые свёрла, сделаны специально для высверливание шпилек, иногда при сверлении, залом выкручивается. Можно ещё нагревать самодельной точечной (контактной) сваркой, это более эффективно, чем сваркой греть.2 балла

-

2 балла

-

@egemih777,Добрый день, коллега. Если вы имеете ввиду "как выкрутить болт, если у него свернули голову"? Много раз сталкивался с такой бедой и можно попробовать несколько способов. Если есть резак, ну в худшем случае паяльная лампа (хотя в продаже имеются небольшие газовые баллончики с насадками- они так и назывались "дракоша"), необходимо сначала , если это позволяет конструкция, нагреть посадочное место до малинового цвета, а затем возьмите мокрую тряпку и охладите нагретое- это выжжет из резьбы старую смазку и немного "оживит и расшевелит" резьбовое соединение, так как основное тело и остатки болта имеют разную массу и следовательно и температура мгновенного остывания у них разная. Затем возьмите гайку чуть большего размера по диаметру и по высоте ( можно заранее у токаря заказать или самому в тисках напилить). через небольшую высоту легче прихватывать к остаткам болта. Потом дайте остыть всей конструкции и можете капнуть ещё и керосинчику и немного подождать. Пробуйте, крутите. Некоторые допускают при спешке ошибку- сразу приваривают гайку и поливают водой- не всегда такое проходит, сварка подкаливается и обламывается. Есть и другой способ, когда вы гайку прихватили, то попробуйте нагреть само тело вокруг резьбы, но не провороньте момент, когда начнет нагреваться сама ваша гайка с прихваченным остатком, её может закусить и придется тогда охлаждать всю конструкцию. Есть ещё вариант, но он используется для глубоких заломов и болтов диаметром больше 10мм- сверлится в заломе отверстие, нарезается внутренняя левая резьба под левый болт. В метизах такие метчики и болты редкость, но бывает и попадаются.2 балла

-

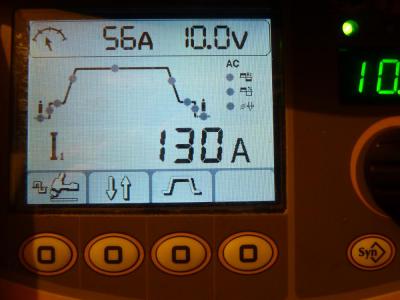

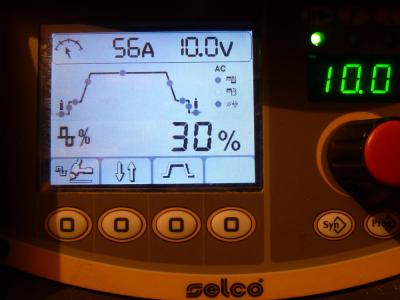

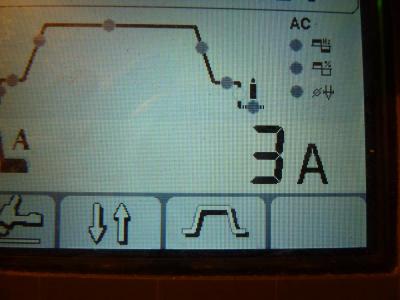

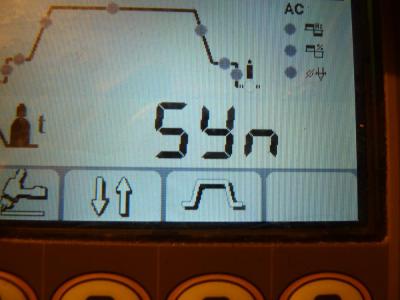

Сегодня второй день познавал на практике сей волшебный процесс. Напилил и зачистил заготовки, немного погрел газовой горелкой. http://cs540106.vk.me/c624121/v624121196/12ddb/H3YERicJli4.jpg Это мой "верстак" http://cs540106.vk.me/c624121/v624121196/12dd1/E1jSfPnjU4w.jpg Наиболее удачно получилось тавровое соединение. Обычная "ржавейка" 3мм, 130а, газ "на щеку", без присадки, вольфрам "синий", 1.6мм. Сопло №6. Предгаз 2 сек. Постгаз 6 сек. Нарастание тока 1.5 сек. Спад тока 3 сек. http://cs540106.vk.me/c624121/v624121196/12bc2/vRmseOJLdnY.jpg http://cs540106.vk.me/c624121/v624121196/12bb9/MeDFN6OQdJ0.jpg Это нижнее положение с небольшим зазором, тоже без присадки, зато с дырками 90а, остальные настройки как и выше. http://cs540106.vk.me/c624121/v624121196/12de5/oHMD7gZ5pFg.jpg Отдельно спасибо @ARGONIUS за подсказки в он-лайн режиме2 балла

-

Ребята вечер добрый где купить или может кто продаст.Так называемый тиг фингер на ролике увидел.Ощутил острую необходимость в защите руки от ожогов.Подскажите адресок только кроме пендостана .Буду признателен1 балл

-

1 балл

-

1 балл

-

@PipecSaratov,Если вы собираетесь варить нержавейку в Со2 ,приобретайте присадку 06х18н9т,более подходящая для ваших запросов.1 балл

-

Ага. Катет был больше чем в смеси - значит в него пошло больше метала. Но проплавление меньше чем в смеси значит металла во внутрь попало меньше. И диаметрально противоположная картина в смеси. В сумме и там и там, при одинаковой скорости движения трактора и одинаковой скорости подачи проволоки, в шов не могло попасть разное количество металла. Это ж очевидные вещи!!! А если как вы сказали в смеси заварить получилось быстрее, значит трактор вел горелку быстрее и если скорость подачи проволоки не менялась, вот и экономия растяжением. Тем более если вы были отлучены и не можете утверждать что настройки в смеси и углекислоте являлись одинаковыми, где тогда истина в этом тесте?1 балл

-

Какие равные если у вас( трактора) разные швы получились??? Еще и трактор всплыл. Еще раз повторюсь, в вашем случае получились различные по геометрии швы. Даже если без разделки, вам в итоге( в условиях производства) надо шов получить с заданными прочностными характеристиками. Как вы туда меньше металла вложите чем надо?1 балл

-

А углекислота виноваты что вы " плюсовой" катет в ней наплавили. Уж на 12 мм только вам решать ( если с разделкой) какой он будет. Уж кому кому как не вам известно что ( особенно на брендовом оборудовании) и в кислоте можно катет делать какой нужно( выпуклый, вогнутый шов). А теперь вопрос. Если параметры шва заданы жестко. Праплавтение полное. Тоесть шов не может быть никаким кроме как в заданных габаритах. Как вы вложите в сантиметр шва больше или меньше металла, не завтсимо от среды в которой варите. Разница будет только на брызги. А так конечно, сделатть два разных шва и говорить о расходе как то не чесно.1 балл

-

Холодная сварка чугуна электродами, обеспечивающими получение в металле шва цветных и специальных сплавов Для получения швов, обладающих достаточно высокой пластичностью в холодном состоянии, применяют электроды, обеспечивающие получение в наплавленном металле сплавов на основе меди и никеля. Медь и никель не образуют соединений с углеродом, но их наличие в сплаве уменьшает растворимость углерода в железе и способствует графитизации. Поэтому, попадая в зону неполного расплавления, прилегающую к шву, они уменьшают вероятность отбеливания. Кроме того, пластичность металла шва способствует частичной релаксации сварочных напряжений и поэтому снижается вероятность образования трещин в зоне термического влияния. Для сварки чугуна используют медножелезные, медноникелевые и железоникелевые электроды. Существует несколько типов медно-железных электродов.Медный стержень с оплеткой из жести толщиной 0,25- 0,3 мм, которую в виде ленты шириной 5-7 мм навивают на стержень по винтовой линии. На электрод наносят ионизирующее или толстое покрытие. Электрод со стержнем, изготовленным из комбинированной проволоки, представляющий собой сердечник из стальной проволоки, плотно запрессованный в медную трубку, изготовляют на станках для производства порошковой проволоки. Может быть также и другой вариант: медный сердечник со стальной оболочкой. Во всех разновидностях содержание железа в наплавленном металле не должно превышать 10-15%, так как в противном случае в шве образуются (в большом количестве) очень твердые включения железа с высоким содержанием углерода, ухудшающие обрабатываемость и снижающие пластичность шва. Пучок электродов, состоящий из одного или двух медных стержней и стального электрода с защитным покрытием любой марки. Пучок связывают в четырех-пяти местах медной проволокой и на конце, вставляемом в электрододержатель, прихватывают для надежного контакта между всеми стержнями. Наиболее совершенные из числа медно-железных электродов — электроды марки ОЗЧ-1, представляющие собой медный стержень диаметром 4-5 мм, на который нанесено покрытие, состоящее из сухой смеси покрытия УОНИ-13 (50%) и железного порошка (50%), замешенных на жидком стекле. Медно-железный сплав в шве получается также при сварке медными электродами по слою специального флюса, который состоит из прокаленной буры (50%), каустической соды (20%), железной окалины (15%) и железного порошка (15%). Флюс насыпают слоем толщиной около 10 мм, расплавляют дугой; далее по мере перемешивания дуга горит между медным электродом и расплавленным флюсом.Сварку медно-железными электродами всех типов следует выполнять таким образом, чтобы не допускать сильного разогрева свариваемых деталей: на минимально возможных токах, обеспечивающих стабильное горение дуги, короткими участками вразброс, с перерывами для охлаждения свариваемых деталей. Основное преимущество этих электродов — возможность проковки наплавленного металла в горячем состоянии для уменьшения уровня сварочных напряжений. Проковка обязательна, так как при этом уменьшается опасность образования трещин в околошовной зоне. Общий недостаток медно-железных электродов — неоднородная структура шва: мягкая медная основа и очень твердые включения железной составляющей, затрудняющие обработку и препятствующие получению высокой чистоты обработанной поверхности. Несколько лучшей обрабатываемостью обладают швы, выполненные электродами марки АНЧ-1, стержень которых состоит из аустенитной стали марки Св-04Х18Н9 и медной оболочки. На электрод наносят покрытие фтористокальциевого типа. Наиболее рационально применять медно-железные электроды для заварки отдельных несквозных пороков или небольших неплотностей, создающих течи на отливках ответственного назначения, в том числе работающих под давлением (фланцы, подшипники). Медно-никелевые электроды в производстве применяют главным образом для заварки литейных дефектов, обнаруживаемых в процессе механической обработки чугунного литья на рабочих поверхностях, где местное повышение твердости недопустимо. Положительные свойства таких электродов в том, что никель и медь не растворяют углерод и не образуют структур, имеющих высокую твердость после нагрева и быстрого охлаждения. Отбеливание зоны частичного расплавления при небольших ее размерах практически отсутствует, так как медь и никель — элементы — графитизаторы, проникая в этот участок, оказывают положительное действие: в то же время никель и железо обладают неограниченной растворимостью, способствуя надежному сплавлению. Для изготовления электродов используют и медно-никелевые сплавы: монель — металл, содержащий 65-75% Ni, 27-30% Cu, 2-3% Fe и 1,2-1,8% Мп (например, НМЖМц 28-2,5-1,5); константан, содержащий ~ 60% Ni и ~ 40% Cu (МНМц 40-1,5); нихром (Х20Н80). Недостатки этих сплавов — их высокая стоимость и дефицитность, а также большая усадка, приводящая к образованию горячих трещин. Горячие трещины иногда имеют вид сплошной сетки, что снижает прочность сварного соединения. В связи с этим данные сплавы не рекомендуется применять для заварки трещин в изделиях, которые несут силовую нагрузку. Заварка же отдельных мелких раковин позволяет получить хорошие результаты, так как обеспечивает возможность последующей механической обработки. Находят применение в промышленности электроды марок МНЧ-1 со стержнем из монель-металла и МНЧ-2 со стержнем из константана. Обе марки имеют электродные покрытия вида Ф. Сварку выполняют электродами диаметром 3-4 мм, ниточным швом, короткими участками при возвратно-поступательном движении электрода, не допуская перегрева детали, для чего рекомендуются перерывы для охлаждения. Наплавленные валики в горячем состоянии следует тщательно проковывать ударами легкого молотка. Для заварки отдельных небольших дефектов на обрабатываемых поверхностях отливок ответственного назначения из серого и высокопрочного чугуна, пороков, выявленных на механически обработанных поверхностях изделий и при ремонте оборудования из чугунного литья, используют также железоникелевые электроды с стержнем из сплава, содержащего 40-60% Ni и 60-40% Fe. При сварке такими электродами обеспечивается достаточно высокая прочность и некоторая вязкость металла шва. Железоникелевые электроды обладают определенными преимуществами, к числу которых, кроме высокой прочности, можно отнести меньшую, чем у медно-никелевых сплавов, литейную усадку, одноцветность наплавки с чугуном. Примером электродов такого типа могут служить электроды марки ЦЧ-ЗА с стержнем из проволоки Св-08Н50 и покрытием из доломита (35%), плавикового шпата (25%), графита черного (10%) и ферросилиция (30%), замешенных на жидком стекле. Необходимо всегда иметь в виду, что все электроды, содержащие никель, дефицитны и могут применяться для сварки чугуна ограниченно, например для заварки небольших раковин, вскрытых на последних операциях механической обработки, в деталях больших размеров и большой жесткости.1 балл

-

1 балл

-

Могу ошибаться, но у меня ещё создалось впечатление, что тепловложение/поводки металла в смеси выше чем в углекислоте.1 балл

-

1 балл

-

Конечно же - тащите аппарат сюда, мы MIGом...Варите на синергетике?1 балл

-

Не знаю в тему или нет... модераторов прошу строго не судить. Дело было прошлым летом, попросили меня своять тренажер для виндсерфинга, проведя пару часов в интернете и примерно изучив концепцию сего устройства, из подручных средств и такой-то матери исполнил. За творческий беспорядок на рабочем месте опускаю гриву и немного краснею, муза так сказать посетила, времени было в обрез... боялся творческий порыв не спугнуть...1 балл

-

@shestuhin, Дмитрий хороший заказ , давно мечтаю такую интересную работу выполнить , а не тупо ремонтировать диски головки . УДАЧИ !!!!!!!!!1 балл

-

Всё зависит от объёма, сложности, к каждому ремонту у меня индивидуальный подход и вопрос: сколько стоит см сварочного шва считаю не корректным.1 балл

-

Вот времена настали, а когда-то нам предлагали отслужившие костюмы электриков в переработку. По смешным ценам. Но мы тогда разволокнить их не смогли, отказались. Надо было пару тонн взять, на будущее.1 балл

-

Извините за оффтопик. Любые "заводские" или "самоварные" приблуды - это, согласно Техстандарту РК, – переоборудование. Хотя в советское время багажники "Скиф" не вносились в "техпаспорт", хоть с ними и изменялись габариты и вес ТС. Курим гугл: Согласно Техстандарту РК 1418-2005, переоборудование автотранспортных средств — это внесение изменений в их конструкцию путём исключения предусмотренных или установки непредусмотренных составных частей и предметов оборудования, в результате которых изменяются их свойства, параметры и технические характеристики, заданные предприятием-изготовителем: — тип кузова, двигателя; — наличие специального несъёмного оборудования; — количество и размещение пассажирских сидений, топливных баков; — габариты и весовые параметры; — модель двигателя, его вес и мощность; — система подачи топлива, тормозная система; — количество, места установки, углы видимости, световые и цветовые характеристики приборов освещения и световой сигнализации; — ходовая часть, рулевое управление, а также составные части конструкции, обеспечивающие видимость, обзорность, пассивную и послеаварийную безопасность. Если уж совсем следовать букве закона этого идиотизма, то "бамперосберегающие" наклейки на двустороннем скотче на пластиковые бампера - тоже переоборудование, так как габариты изменяются. На 8–10 мм, но изменяются.1 балл

-

С прошедшим всех праздником! Дело сие было за день до НГ. Привезли головку.. Ужаснулся, как до такого состояния можно довести... К сожалению, фото конечного результата нет, заканчивал вечером 30-го, а заказчик ждал рядом когда доделаю. В общем-залепил как смог, в принципе под последующую фрезеровку-нормально. Плоскость отверстий приподнял. Самый главный вопрос, который созрел-это пространственное положение при сварке. Сам делал так:клал "головку" на бок, наплавлял проблемные участки с одной стороны, потом переворачивал на 180 град, если это требовалось. А как правильно делать? Направление-весьма перспективное. Да и ремонт-не из дешевых, заранее спасибо за ответ!1 балл

-

Да ладно вам страху то нагонять . Аппараты работают в режиме стабилизатора тока так что соединение аппаратов в параллель ни к чему страшному не приведет . А реально надо пробовать ,так как не все аппараты при параллельном соединении смогут в отдачу выдать повышенное напряжение на дуге . Возможно получится 200а+200а=300ампер но не 400.1 балл

-

1 балл

-

Прошло время. Заготовки были покрашены и установлены на свои места. Для того, чтобы подвесная раковина уверенно и долго висела на стенке из гипсокартона, пришлось внутрь стенки вкладывать усилители из профильной трубы 60х40 и раскреплять их в полу и потолке. Череда мелких объектиков продолжается. На очереди-пожарные магистрали и краны в мясо-колбасном цеху. Для начала-вырезали старую вентиляцию. Погнали погонаж (ф76 и 57 мм). Опуски к кранам. Достаточно часто приходилось проходить сквозь кирпичные стены. Долбить-пылить-мусорить-нельзя. Только сверлить, да и то-так, чтоб не изгадить пульпой интерьер. В "Прибамбасинге" я выкладывал фотки приспособы для сбора воды и грязи при алмазном сверлении. Оченно здорово помогает. Крепим установку к стене , подсоединяем пылесос для сбора воды и грязи и получаем "культур-мультур". Врезка ф 76 в существующий ввод ф 114 мм. Не обошлось без зеркала. Процесс врезки был несколько омрачён недержанием вводной задвижки. Ничего, врезали сброссник в колодце и вуаля!1 балл

-

1 балл

-

1 балл

-

Джон Лопес — скульптор из Южной Дакоты, сумевший воплотить в металле колорит Дикого Запада. http://s00.yaplakal.com/pics/pics_preview/5/5/0/4477055.jpg http://s00.yaplakal.com/pics/pics_preview/6/5/0/4477056.jpg http://s00.yaplakal.com/pics/pics_preview/7/5/0/4477057.jpg http://s00.yaplakal.com/pics/pics_preview/0/6/0/4477060.jpg http://s00.yaplakal.com/pics/pics_preview/1/6/0/4477061.jpg http://s00.yaplakal.com/pics/pics_preview/2/6/0/4477062.jpg http://s00.yaplakal.com/pics/pics_preview/4/6/0/4477064.jpg http://s00.yaplakal.com/pics/pics_preview/5/6/0/4477065.jpg http://s00.yaplakal.com/pics/pics_preview/6/6/0/4477066.jpg http://s00.yaplakal.com/pics/pics_preview/9/6/0/4477069.jpg http://s00.yaplakal.com/pics/pics_preview/0/7/0/4477070.jpg http://s00.yaplakal.com/pics/pics_preview/1/7/0/4477071.jpg http://s00.yaplakal.com/pics/pics_original/2/7/0/4477072.jpg http://s00.yaplakal.com/pics/pics_preview/3/7/0/4477073.jpg http://s00.yaplakal.com/pics/pics_preview/4/7/0/4477074.jpg http://s00.yaplakal.com/pics/pics_preview/5/7/0/4477075.jpg http://s00.yaplakal.com/pics/pics_preview/6/7/0/4477076.jpg http://s00.yaplakal.com/pics/pics_preview/8/7/0/4477078.jpg http://s00.yaplakal.com/pics/pics_preview/9/7/0/4477079.jpg http://s00.yaplakal.com/pics/pics_preview/0/8/0/4477080.jpg1 балл

-

Всем доброго времени суток . Хотел бы тоже поделиться своими буднями сварщика. Фото с последнего места работы. Последние фото с врезки. Как всегда на врезку с неба лило, все залило, и было конечно очень не весело. Переноски по сгорали, слесаря насквозь промокли, болгарки током бьются, но сутки ударного труда бригады, две катушки на 520 трубе и одна 370 ая.1 балл

-

1 балл

-

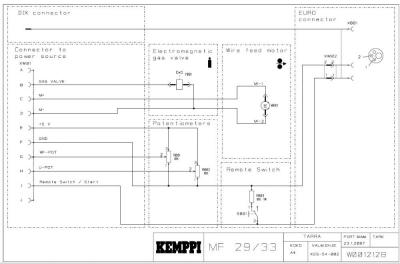

Добрый день! Меня зовут Вячеслав. Лет мне 23 и 90% двадцать четвертого По образованию техник-технолог сварочного производства. Отучился. Начал работать. Работал разными видами сварки. Поэтому представление "что есть что" у меня имеется. Молод и опыт пока еще только коплю. Стараюсь постоянно развиваться в этом направление. Читаю книги, изучаю форумы. Сейчас работаю демонстратором в компании "Премьера" , которая в свою очередь является генеральным представителем Kemppi в приволжском округе (ПФО). Очень интересная работа. Интересно знакомство с предприятиями и технологиями сварочными . Но пока испытываю трудности в заключение таких вот встреч. Люди воспринимают меня , как продавца , коим я не являюсь ! Ну и собственно рад буду ответить на ваши вопросы по оборудованию Kemppi . Создал для этого тему в разделе "доска объявлений". Так же рад буду личному общению. И если вы инженер на предприятии или знаете таковых, то мы всегда сможем договориться о встрече для демонстрации возможностей Kemppi в ваших условиях А вот так я выгляжу. Сфоткался "типа работаю " http://cs14101.vk.me/c625127/v625127204/9660/RsnRHQgt_Fg.jpg1 балл

-

Отлично. Спасибо за наводку. А кто там у вас из живых сварочных компаний работает?1 балл

-

Всем доброго времени суток! Вот и я к вам присоединился. Из оборудования-аппарат для РАДС AURORA PRO INTER TIG 200 AC/DC PULSE и П/А Telwin Bimax 4.195. Друг принес боковое зеркало от BMW 5 E39. Зачистил и начал варить-метал закипел и запузырился. Но, потом стабилизировался и очень хорошо сварился. Варили так, чтоб просто держалась, пока нормальное не купит . http://cs624216.vk.me/v624216869/6984/B8mTPvQNvBQ.jpg http://cs624216.vk.me/v624216869/698d/Nk2BMYdWgcQ.jpg Ниже диски BMW варил. Те, что страшные-впервые в жизни. http://cs618025.vk.me/v618025869/1d4ad/F9GooULiqKE.jpg http://cs618025.vk.me/v618025869/1d4b6/HJ8Zr5pHrv0.jpg Первые диски дались с трудом ,а вот второй комплект-заварился на ура http://cs622625.vk.me/v622625869/74b4/-8Cr0mZhnag.jpg http://cs622625.vk.me/v622625869/74be/T6ur7beDvhQ.jpg1 балл