Лидеры

Популярный контент

Показан контент с высокой репутацией 28.04.2014 во всех областях

-

10 баллов

-

5 баллов

-

5 баллов

-

5 баллов

-

3 балла

-

3 балла

-

3 балла

-

Потому что специалиста брать не выгодно им . Проще взять как там ( и ткач , и жнец и на дуде игрец ). Все может понемногу сталкивался я с такими и вроде фирма была с именем . Мастер ралли Париж-Докар . Куда меня пригласили кое что сварить . Так был там .Автослесарь , механик даже не знаю кто он был . Парень вроде не плохой )) Но когда он увидел что я зачищаю силовую деталь кузова от краски (подготавливаю под сварку и потом аккуратно варю . На такую же операцию с другой стороны машины он попросил меня "держак" со словами "смотри как надо" , хренась все это дело по краске . Да и очень быстро , практически с закрытыми глазами . И разница во швах его не смущала . Даже чисто визуальная , не говоря уж о качестве шва вообще . Я так понимаю мало того что не умеют еще и не хотят . Зато в голове у них сидит (будем делать качественно это долго и много денег с таким подходом не заработаешь) горько на все это смотреть.3 балла

-

Потом всё это собрать Вот Сюда и закопать, как запрещённое к использованию.2 балла

-

Да , но у меня привычка , если к примеру поддон 4мм , делаю заплату из 3мм , небольшая выпуклость на ней не помешает , но тоже не всегда делаю все зависит от поддона (материала из которого его изготовили) на сколько он хрупкий и будет больше подвержен дать трещину (обычно когда в алюминиевом сплаве большой процент кремния . Заплатке после сварки в момент остывания можно и "помочь" распрямится - снять напряжение осаживая ее потихоньку молоточком , но не переусердствуйте а то сами трещин наделаете молоточком то ))) Меньше "утяжек" потяжек после сварки , меньше напряжения металла , Меньше вероятности образования трещин , а так же меньше поведет поддон , в частности плоскость (прилегания) . Притягивайте струбцинами при сварке и остывание к плите . Желательно специальной Можно в виде рамки , что бы возможность обварить была в притянутом виде как снаружи так и внутри . Удачи .))2 балла

-

Радуйтесь, что не уони, четвёркой, и ток не такой большой.(:-) (хотя совсем не смешно)2 балла

-

2 балла

-

2 балла

-

2 балла

-

2 балла

-

Спешу поделиться своим первым опытом работы на ПА сварке, проволокой без газа, флюсовой Трогательную историю пропустим, отправим в другую тему, а кратко - один редиска обманул и плохо сделал кузовной ремонт моего первого авто (ваз 21053), косяк обнаружил через час, но возвращаться за 30 км не было желания, и денег стребовал больше обговоренного.... итак, купил ПА и сделал как сам читал нужным, все держалось хорошо, переделывал несколько раз пока сделал но сделал сам, проездил год, продал покупал 2ю машину, та что в названии, уже не сильно смущался по поводу кузовни, скорее был интерес к ремонту, ну выбрал что получше, опять же знакомый, якобы друг был.... самое страшное на первый взгляд - ну ничего подумал я , справимся поездив пару недель решил детально рассмотреть повреждения и как говориться - понес лось))1 балл

-

Скорей всего нагреются и выйдут из строя пружинки личинки замка. Такое случалось когда навесной замок пытались согреть зимой и высушить пламенем горелки. Хотя попытка не пытка. Кроме электродов ничего не теряем. Глупость скажу. Не может быть замок из цинкового сплава?1 балл

-

1 балл

-

@Леха Сварщик,Сталь кортеновская (сталь «кортен», кортен-сталь, кортеновая сталь) (англ. COR-TEN steel) — легированная сталь. COR-TEN — зарегистрированная торговая марка United States Steel Corporation (USS). Иногда называется «Corten steel». Первая разработанная кортеновская сталь получила наименование A 242 («COR-TEN A») от ASTM International. Основные легирующие элементы: 0,12 C, 0.27-0.75 Si, 0.20-0.50 Mn, 0.015-0.06 Al, 0.25-0.55 Cu, 0.50-1.25 Cr, 0.65 Ni. Затем появились марки A 588 («COR-TEN B») и A 606 для тонких листов. Все эти сплавы широко используются. Применяется в судостроении, промышленном и гражданском строительстве как конструкционный и декоративный материал. Часто используется для создания скульптур. Кортеновые стальные листы кажутся бронзовыми, хотя на поверку они просто ржавые — в этом и есть секрет «вечной» стали с бархатистой фактурой: её окисная пленка не размывается водой, поэтому сталь, раз заржавев, навсегда сохраняет свой благородно-коричневатый цвет.1 балл

-

@vit5000, ОК-46 одни из лучших электродов, что есть у нас в продаже, для подобных целей. Хотите совсем без шлака используйте полуавтомат. А на моих фото хоть и мелкие детали, но не тонкостенные.1 балл

-

1 балл

-

@Константин тск, не стоит плодить одинаковые темы по всем форумам подряд. Вам обязательно ответят, стоит только набраться терпения.1 балл

-

Приветствую. Как бы вам это не показалось, но может есть у кого тех карты сварки прямоугольной рамы из двутавра 12 см. Низколегированная сталь. Рама 3*2 метра с 2 перекладинами. И самый хороший тип электродов для такого соединения. Фото в обще приветствуется! не ругайтесь если что...1 балл

-

1 балл

-

@saper24, я же вроде рассказывал про сварщика-сантехника, который варил трубы по тому же принципу: Заварил - деньги получил - потекло - сновазаварил - деньгиполучил... Дверь в вечное лето...1 балл

-

Zaval ? И я вставлю свои 5 копеек, Вы только не обижайтесь читайте, просили совет же.1 балл

-

1 балл

-

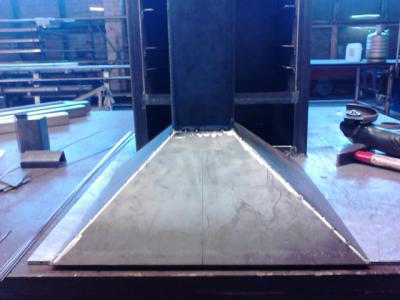

Весь день гнул трубу, болгарил и варил полуавтоматом. 2 багажника на джипы параллельно заказали. За день сделал один каркас, только без креплений. Гнул все 4 прямоугольника быстро - надвигался ливень на горизонте. Стойки пачками обрабатывал под 20-ю трубу зачистным диском. Швы корявые, сильно не пинайте, пока так умею. Но учусь всё время. Каркас готов, осталось накинуть на пол сетку и на лоб лист полторашки для аэродинамики.1 балл

-

Меняем розливы на пластмасс, 4-5 дней - дом. от 4ёх до 12 стояков, длина от 30 до 60 метров, но узлы варю на каждый, всё гнилое, правда не фотал все, 4ый доделываем, потом ещё один и домой. А это фото, толи поржать, толи посочувствовать. Трубы отдаём металлистам с условием, что они и весь мусор вывозят, обмуровка и стекловата. Пацан - самоубийца и с ним иноземец, ни бэ ни мэ. Минут 20 он пилил одну трубу, я прятался в это время, потом мне надоело прятаться, и я предложил ему резать резаком, (у них был, но я настоял на болгарке) только на этот раз мне пришлось затариться водой и поливать всё вокруг, так-как пацан даже не смотрел, куда искры летят, чуть гофру не порезал. В прошлом году они уже поджигали подвал .1 балл

-

1 балл

-

http://yadi.sk/d/JTBQunzf6YE00 Гуревич Справочник по сварке цвет мет 1981.rar http://yadi.sk/d/GQnt5jqM5kTFr Дефекты сварных швов и соединений.PDF http://yadi.sk/d/_WLFGs2x5k0Ho Источники питания для сварки.rar http://yadi.sk/d/nW22kGDb5kQ7I Сварка и свар мат Справочник Под ред Волченко т1 1991.rar http://yadi.sk/d/tzHDmhZE5kRIS Сварка Резка Контроль Справочник Под ред Алешина т2 2004.rar http://yadi.sk/d/Dbry2QAA5lJGo Сварочные приспособления и механизмы_[Таубер Б.А.].djvu http://yadi.sk/d/K7tzUKFaL6eGx Юхин Выбор свароч электрода 2003.rar http://yadi.sk/d/YJ6YiAinBVGQR 2_Уч_Маслов Пр_во.doc http://yadi.sk/d/l01f7zViLWPUD Справочник по сварке http://yadi.sk/d/v6xBio2KBVLuW 3 Лукьянов.doc http://yadi.sk/d/ad1ZxVLMBV7yq Иллюстрированное пособие сварщика. http://yadi.sk/d/zVffBjw6BRk3x Справочник сварщика строителя http://yadi.sk/d/Vh1FpgX9LQBxh Жевалев О.rar(чертежи в компасе) http://yadi.sk/d/j4Vd59qNCrjL4Курсовой проект по дисциплине «Технологические основы сварки» Тема: Разработка технологии и режимов сварки на изделие – Пояс. http://yadi.sk/d/DdTegIAWEiiGn Конюшков http://yadi.sk/d/W-gqZDzjBfExbМетод_ТОС_08.doc http://yadi.sk/d/BDLXBmuULaBmp НАКС.rar http://yadi.sk/d/-PKalbX3BfLjgРазработкатехнологическихпроцессов изготовлениядеталей в машиностроении http://yadi.sk/d/xpzj15w5CrjNN РИК_ОТС.rar http://yadi.sk/d/jvSLqB_eLaCJvСамвел Гарибян - Чудо-словарь Самвела Гарибяна_2008.pdf http://yadi.sk/d/T6uFANWhL6hHUЭлектроды для сваркиуглеродистых сталей http://yadi.sk/d/pgXnd9ZsL6hTLЭлектроды_Каталог.pdf Есть ошибки, говорите, исправлю.1 балл

-

1 балл

-

1 балл

-

На работе напряг с работой... это плохо. Жаль терять время просто так... Итог 3-х дней, что должен был сидеть дома. Благо, что разрешают пользоваться техникой и инструментом. Как то рубил и гнул на работе одному заказчику детали из чёрного металла, ну и с его "барского плеча" мне досталось н-ное количество листового материала, толщиной 3 мм. Долго думал: что? Мангал есть, друзья подарили. И тут: а может коптилку? Пошарил по интернету, сходил в магазин и увидел то, что надо! Это и стало образцом. Посмотрел, "пощупал" руками, как сделано. И исходя из размеров оставленного мне материала, рассчитал размеры коптильни и топки. Остатки пошли на внутренние стенки, днище, верх, низ, "шапочку", другие детали. Жаль фотографии не с самого начала процесса, но всё же: Внутренности: полозки и крючки "шапочка" с трубой Ножкки сделал отдельно, для транспортировки намного удобнее, да и не знал на сколько угадал с высотой. Если что, так их можно отдельно переделать, не таскать всю коптильню Навесил дверцы. Сразу нашёл недочёт: нужно по две петли на дверь, а у меня снизу одна И после первой покраски Вот такая печь для горячего копчения. Может, что и доработаю (хорошо бы термометр установить), но сначала хочу попробовать в деле1 балл

-

1 балл

-

1 балл

-

1 балл

-

1 балл

-

Внесу свои 5 копеек в вышеописанное. Сугубо моё мнение и мой метод сварки. Чёрные вкрапления в шов - грязный материал, не очищенный механически. Зашкуривание не поможет, нужен более серъёзный подход к делу, чем - ваш выбор. Абразив не советуют, но я пользуюсь. Далее, тщательная очистка поверхности от стружки, я продуваю сжатым воздухом. Ацетон - да. Вольфрам от сварочной ванны 3-10 мм, не выше. Вылет вольфрама (2.4) из сопла 3-4 мм при простой сварке встык. При уговой - соответсвенно нужно более длинный вылет электрода. Угол наклона сопла - придерживаюсь 80-70 градусов от поверхности. Расход аргона - от 10л и выше. Подбор тока исходя из расчёта 25-30 А на 1мм толщины материала. Однако, всё зависит от материала и положения шва. Что там ещё... при завершении сварочного шва, что бы не образовался кратер или "впадина", ставьте затухание дуги несколько секунд и перед погашением дуги аккуратненько добавьте присадку в ванну и образуется очень красивое и правильное окончание шва. Кто варит подругому - не оспариваю, Например спор про расход газа. Да я даже и не пробывал варить при 2-3 л.ч., не представляю, как это может выглядеть пока сам не попробую! По тому и не спорю. Может ещё, что вспомню - допишу.1 балл

-

partner При выполнении сварных швов, соединяющих верхний пояс со стенкой, должен обеспечиваться полный провар стенки на всю ее толщину.(об этом сказано в ГОСТ на подкрановые балки). Попробуем по порядку: 1.Верхний пояс подкрановой балки,это одно из самых нагруженных мест (первым после рельсовых путей,сталкивается со многими динамическими нагрузками от работы кранов). 2.Вы хотите заменить сварной шов Т8 СОЕДИНЕНИЯ СВАРНЫЕ.ОСНОВНЫЕ ТИПЫ, КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ И РАЗМЕРЫ (СВАРКА ПОД ФЛЮСОМ. ГОСТ 8713-79 http://doc-load.ru/S.../3974/index.htm ) на Т3 (тот же ГОСТ) Только Т 3 для толщины 14мм получится с непроваром ,половину стенки (в лодочку) траХтор не проварит . 3.Катеты указаны в ГОСТ (16-18мм вполне достаточно). 4.Чтоб добиться полного провара,надо изменять вашу технологию сварки балок (а это вопрос ваших технологов). А я могу лишь подкинуть,как пример: Сварочный трактор .АДФ-2х630 Урал ....1 балл

-

1 балл

-

@BARMALEI1984, Швы ужасны, но плюс поставил, за старание. Не так просто было сварить не имея никакого опыта в сварке электродом!1 балл

-

Восстановление вала методом газотермического напыления. http://www.argon.pw/IMG_Forum/napilenie/naplavka_i_napilenie_www.argon.pw_01s.jpg http://www.argon.pw/IMG_Forum/napilenie/naplavka_i_napilenie_www.argon.pw_02s.jpg http://www.argon.pw/IMG_Forum/napilenie/naplavka_i_napilenie_www.argon.pw_03s.jpg http://www.argon.pw/IMG_Forum/napilenie/naplavka_i_napilenie_www.argon.pw_04s.jpg http://www.argon.pw/IMG_Forum/napilenie/naplavka_i_napilenie_www.argon.pw_05s.jpg http://www.argon.pw/IMG_Forum/napilenie/naplavka_i_napilenie_www.argon.pw_06s.jpg http://www.argon.pw/IMG_Forum/napilenie/naplavka_i_napilenie_www.argon.pw_07s.jpg http://www.argon.pw/IMG_Forum/napilenie/naplavka_i_napilenie_www.argon.pw_08s.jpg http://www.argon.pw/IMG_Forum/napilenie/naplavka_i_napilenie_www.argon.pw_09s.jpg http://www.argon.pw/IMG_Forum/napilenie/naplavka_i_napilenie_www.argon.pw_10s.jpg http://www.argon.pw/IMG_Forum/napilenie/naplavka_i_napilenie_www.argon.pw_11s.jpg http://www.argon.pw/IMG_Forum/napilenie/naplavka_i_napilenie_www.argon.pw_12s.jpg http://www.argon.pw/IMG_Forum/napilenie/naplavka_i_napilenie_www.argon.pw_13s.jpg http://www.argon.pw/IMG_Forum/napilenie/naplavka_i_napilenie_www.argon.pw_14s.jpg http://www.argon.pw/IMG_Forum/napilenie/naplavka_i_napilenie_www.argon.pw_15s.jpg1 балл

-

ремонт вентилятора http://www.argon.pw/IMG_Forum/koleso/Remont_kolesa_nasosa_www.argon.pw_01s.jpg http://www.argon.pw/IMG_Forum/koleso/Remont_kolesa_nasosa_www.argon.pw_02s.jpg http://www.argon.pw/IMG_Forum/koleso/Remont_kolesa_nasosa_www.argon.pw_03s.jpg http://www.argon.pw/IMG_Forum/koleso/Remont_kolesa_nasosa_www.argon.pw_04s.jpg http://www.argon.pw/IMG_Forum/koleso/Remont_kolesa_nasosa_www.argon.pw_05s.jpg http://www.argon.pw/IMG_Forum/koleso/Remont_kolesa_nasosa_www.argon.pw_06s.jpg http://www.argon.pw/IMG_Forum/koleso/Remont_kolesa_nasosa_www.argon.pw_07s.jpg http://www.argon.pw/IMG_Forum/koleso/Remont_kolesa_nasosa_www.argon.pw_09s.jpg http://www.argon.pw/IMG_Forum/koleso/Remont_kolesa_nasosa_www.argon.pw_10s.jpg http://www.argon.pw/IMG_Forum/koleso/Remont_kolesa_nasosa_www.argon.pw_08s.jpg1 балл

-

1 балл

-

Нет у меня такой нужды выезжать с со всеми потрохами за непредсказуемым результатом Как-то пару-лет назад намучился "по месту", на пустяковую работу извёл чуть не весь баллон. Текущее масло с прогретой полумуфты сводило сварку вполупотолчном положении на нет. А, что делать?- "взялся за гуж..." Теперь к таким предложениям отношусь очень и очень скептически. Короче ,можно так сказать "попасть",- возьмёшься делать а сварка не пойдёт, и будешь выкручиваться как змей из такой ситуёвины .1 балл

-

Конечно сочуствовать оборудование еле дышит, а объемы работы на нем большие. И меня порой удивляет почему он еще жив с 1986 года. И самое печальное это то что все оборудование морально устарело, а требуют высокого качества, все швы почти 1ой категории. А так нормально все, вроде как обещают купить новый источник. В соседнем цехе уже приобрели Кемпи, достаточно функциональный, теперь думают как бы его приспособить к автоматической головке которая для него не предназначена Кстати забыл рассказать еще про ремонт алюминиевых швов, сам столкнулся однажды. При нескольких подварках сварного шва, в околошовной зоне происходит перегрев металла и выгорание магния, что приводит к охрупчиванию алюминия, простыми словами под рентгеном он смотрится как рыхлая губка и появляются трещины. И если АМг6 еще можно оживить, то Амг3 и тем более Амц почти невозможно. Поэтому желательно варить алюминий за один подход избегая ремонта шва и подварок.1 балл

-

Dracon 76 хотябыточкивконцепредложенияставьтеилиначинайтепредложение с Большой буквыатоведьногивВашихпостахпереломатьможно.1 балл

-

Я с бодуна. Двое суток гуляли свадьбу у кореша, вечером вторых суток перешли на самогон неизвестного происхождения... Потом лежал двое суток, незная что делать, толи священника вызывать, толи скорую Желание бросить уже было, а тут такой случай подвернулся ещё двеннадцать дней на семочках и сосательных конфетах Кстати, бухать я тоже бросил.1 балл

-

Покупать новый. Хороший держатель - МИХА75 порекомендовал, из заводских один из лучших. А вообще такие держатели не преднозначены резать угольными электродами - реж рутиловыми электродами, например МР-3. А вообще сделай себе хорошую вилку из арматуры d=6 или d=8 мм - всю жизнь служить будет, пока не потеряешь.1 балл