Активность

- Последний час

-

DeveloEnsuh присоединился к сообществу

-

Micro_Net присоединился к сообществу

- Сегодня

-

MiRu присоединился к сообществу

- Вчера

-

EdwardyoSog подписался на Сварка деталей двигателя, трансмиссии и подвески

-

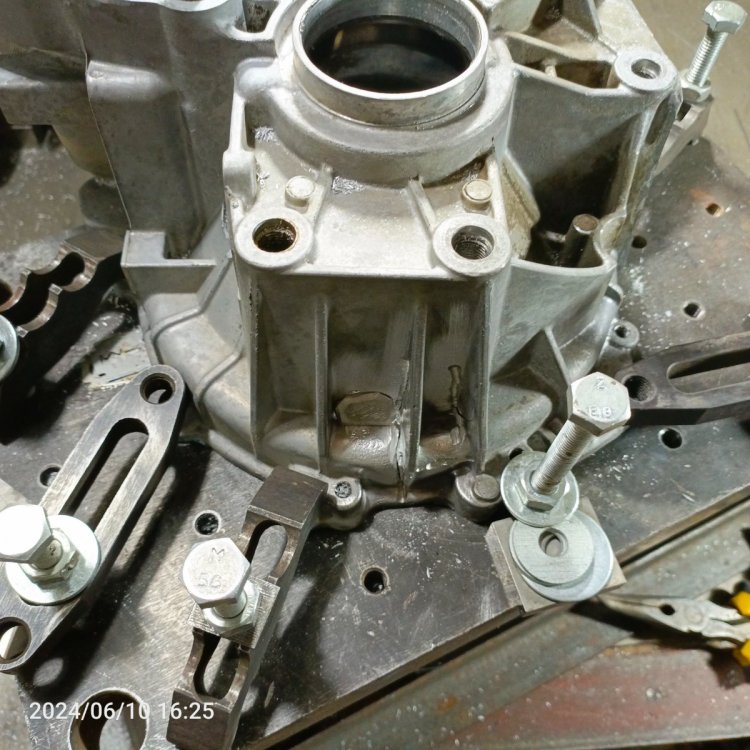

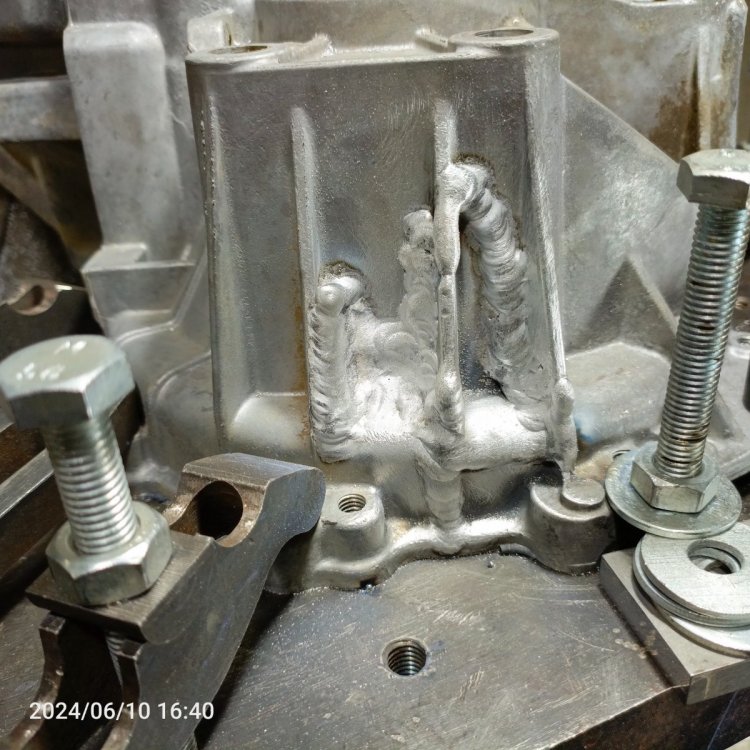

Коробка. Св. узел будет жесткий с достаточно большим объемом наплавленного металла,естественно св. напряжения будут деформировать пр.поверхность. Надо свести к минимуму деформацию. В общем-то удалось,кроме одного места -между отверстиями,где вертикальный шов - зазор 0,25мм,что допустимо. Дополнительной подгонки плоскости не потребовалось. С левой стороны 5 лезвий ...слегка перегнем..

-

Цена 22 тыс.

-

-

Углекислота- активный газ. FeO+ C -Fe+Co. 2Fe+Si- 2Fe+SiO. Реакция восстановления.

-

Проверил щиток в выходной на сварку, все срабатывает, батарейка жива))) Замена отменяется (пока).

-

возможно, что фото так передает. Но визуально и данный шов с дефектами, т.к. шов поверхностно весь рыхлый. От ржавчины, т.к. в ней влага, дополнительно идут поры. И шов, море брызг. Не важно в каком газе варили, смесь или углекислота, но такое количество брызг ... По около шовной зоне видно, нагрев минимален. Но в целом не плохо получилось растекание. видимо на этом и остановимся, если всех все устраивает.

-

Нет, и я об этом сразу написал в первом сообщении по этому вопросу. Мне также совершенно понятна причина порообразования в этом случае. Мне было непонятно, почему при сварке в углекислоте порообразование или отсутствует, или значительно меньше, чем при сварке в смеси. Вот на этот вопрос вы и ответили чуть выше, написав про энергию на диссоциацию СО2 и размеры сварочной ванны.

-

Основной металл перед сваркой должен быть очищен от ржавчины, загрязнений, масла и прочего. Зачистку делали? После плазмы зчищали окисленные кромки? Если нет, то поры- закономерное следствие этого.

-

Нет таких технологий в доступе, керосин с мелом еще можем применить. Если что-то можно сказать по фото, то оно ниже. Это шов в углекислоте. Фото шва в смеси нет, и уже не будет.

-

это может быть сиюминутность. Т.е. за счет пор которые внутри, может быть в дальнейшем подтекание. Уже не раз проходили такое. Только УЗК что-то покажет, насколько качественно было сделано сварное соединение. смысл фото, посмотреть на шов. И сравнить со швом в смеси сделанный. Т.е. размер валика, как растекается, на сколько хорошо произведен переход с валика на основной материал.

-

Серж Л присоединился к сообществу

-

напряжение в районе 17,5-18 В, ток на дуге при сварке аппарат показывал в районе 90-100 А. Подачу не показывает, да и она не градуирована на ручке. Хотя он мог и подстроиться после этих наблюдений. Проволока 1.0, омедненная. Шов хоть и угловой, но более всего похож на Т1 по ГОСТ 14771. Если этот шов герметичен, то требования к нему будут выполнены. Он пробовал шов типа У5 делать, чтобы током повыше от пор избавиться, но для поддона 800х1800х100 из листа 1,5мм это сами понимаете чем обернется. Да и роста трудозатрат тоже не хотелось. Могу фото шва в углекислоте выложить, но есть ли в этом смысл? В целом физический принцип этого явления мне стал понятен, за что я вам очень признателен.

-

Не думаю, что сварной заморачивался подобными размышлениями. Просто он либо услыхал от кого-то, либо сам заметил, что на улекислоте сталь 3 пор не даёт. И пользуется, вместо того, чтобы жаловаться на жизнь и требовать очередную вундервафлю пульсирующую.

-

но еще мы не знаем режимы и результат. Много вводных данных остается за кадром. Теоретически я думаю, что сварщик пошел путем не подстройки режимов, а банальным путем, когда получаем как бы режим холодной дуги. Ст3 сама по себе очень быстро закипает от перегрева, а если еще и КП, то и говорить не приходится. И поэтому, на сколько шов получился качественный, тот еще вопрос, но то что температура дуги банально холоднее это 1000%. Возможно еще ограничивают параметры у самого сварочника. И в нижних диапазонах проще именно таким путем было пойти. В любом случае, сварщик молодец, что делает правильные выводы и вовремя применяет свои знания! А нюансы закипания, поведение кристаллической решетки проще оставить светлым умам

-

Serg370 подписался на Схемы сварки и борьба с деформациями

-

Начвскидку можно предположить, что сталь кипящая- то есть при выплавке ковш не вакуумировался перед разливом. То есть, если сделать большую ванну (в смеси аргона много, а углекислоты мало. На диссоциацию углекислоты энергия не тратится- значит теплота уходит в металл)- в ней будет много расплавленного основного металла, а и него выделяются газы. Присадочного металла мло- мало и марганца с кремнием- элементы, которые связывают в расплаве кислород и прочие гадости и выводят в шлак (поэтому иногда на шве чёрного металла бывает тонкая плёнка шлака). Если предположить, что углекислота для диссоциации будет поглощать часть тепла, то основной металл будет плавиться меньше, ванна по размеру будет меньше, количество присадочного металла с раскислителями больше. Больше раскислителей, меньше основного металла- в ванне газа меньше, рафинируется лучше. Поэтому пор нет. Я думаю, как-то так...

-

Петр, а чуть подробнее?

-

Очередной "пионерский" вопрос назрел, касается выбора защитного газа и качества шва при этом. Имеем следующие вводные: листы из Ст3 толщиной 1,5мм, порезанные плазмой, шлак с кромок предварительно не удален. Газ смесь 80/20 (по крайней мере заявлена таковой при обмене баллона). Сварку выполнял МИГ-сварщик (работает таковым и весьма хорошо). Так вот, при сварке в смеси лезли поры, которые он сначала вырезал и переваривал. Поры наверняка из-за шлака от плазмы. Потом он перешел на углекислоту с аргументом что с ней будет меньше пор и действительно работа пошла гораздо веселее и проблема с пористостью ушла. Изделия, если что поддоны для воды, от швов требуется только герметичность. Успели "схалтурить" прихватив все без чистки шлака, т.к. он был не таким сильным, но видимо хватает все загадить. И вопрос мой в том, а в чем причина такого различного поведения металла при сварке в этих разных газах? Столь значительная разница в тепловом процессе при сварке в СО2? Сейчас физически нет времени вдумчиво осилить учебники, чтобы на базовом уровне проникнуться в сварочные процессы, но на некоторые бытовые вопросы ответы узнать временами хочется.

- Последняя неделя

-

Надпись должна читаться в любом случае. Маркировка должна идти непрерывно с интервалом в несколько сантиметров по всей длине шланга,в некоторых случаях разрыв в 250мм.

-

CyharlesCroke подписался на Сварочные швы

-

igr2012 присоединился к сообществу

-

DerrickyDuawn подписался на АЭМЗ-сварочная проволока

-

-

Данила Лоншаков присоединился к сообществу

-

максим301175 присоединился к сообществу

-

По Ярославлю чем смогу - обращайтесь.

-

StevieKolos присоединился к сообществу

-

... варил прикладную по размеру к печи., по мимо функции бака являлась и как фаерборт так как расположена между печью и деревянной стенкой.

-

Выражаю огромную благодарность Сергею( Струня) за помощь в приобретении и отправке расходников.

-

Да к Вам , коллега, вопросов как бы и нет.А вот в чём там собака порылась, очень интересно .Закрывать эту тему не будем, может что-то ещё и прояснится, со временем. А может что-то другое всплывёт. Вообще дело не в этом.Тут явно виден эффект сходящихся в точку проблем, причем раз на раз не приходится. Если есть проблемы с подачей, они проявляются почти сразу, если виновником движок , его управа-это доказал обделавшийся невольно швед. Туда ему и дорога, так-то. А вот начала за здравие и дальнейшего реквиема-гораздо интереснее. Чует мой внутренний голос, что без косячных ТПН собака тут не порылась.Но что причина только в них-не факт.

-

Проволока могла быть и из разных партий в теории не на пустом месте же эта тема была создана, выгоды и интереса хаять аэмз у меня не было, только лишь желание докопаться до истины, странно это все конечно

-

Ну и на словах-нормальная проволока, всё работает, машина тоже Эвоспарк500,как и у Егора Лузы, только версия ТР, режимы в районе 200-240А.Про газ не спросил.Да и не важно. По итогу-мне кажется, не в проволоке всё-таки было дело.