-

Постов

2 587 -

Зарегистрирован

-

Посещение

-

Победитель дней

33

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент G_Kar

-

@Zwangsschweiser, вварить что-то в жесткий контур - будет трещина, если не трещит, то повторно переплавить место без присадка. Можно пойти вообще по интересному пути с трещиной - сварить образец, сломать его и проварить по новой, оставив кусочек с трещиной. Поры хорошо получаются в присутствии любой органики, хотя я бы наверное попробовал наковырять ржавчины со старой водопроводной трубы.

-

@Calma, на крайняк можно болванку выплавить из пивных банок

- 3 328 ответов

-

- технологии

- TIG

-

(и ещё 1 )

C тегом:

-

найти на приемке кусок алюминия, приварить к нему патрубок и отдать клиенту со словами - "я наплавил с вас 20 тыщ, теперь на фрезеровку!".

- 3 328 ответов

-

- 4

-

-

- технологии

- TIG

-

(и ещё 1 )

C тегом:

-

По этому поводу я в начале темы писал. Все зависит от оператора, от конкретного исполнителя. Большинство не заморачиваются и режут контур по средней линии, толщина реза при этом где-то 0,15-0,2 мм, соответственно зазор шип-паз до 0,4 - легко. Однако, сейчас режу в конторе, где оператор очень грамотный и дотошный, он закладывает компенсацию в нули, пришлось под них править чертежи. Но это первый случай за 5 лет. В общем надо разгаваривать с исполнителем.

-

@Schlosser, маркетолог отвечал, забыл написать - "чтобы было видно, что вы используете нашу продукцию, а остальные диски ставьте картинкой внутрь!" ))))

-

@installl, продольное ребро состоит из двух частей - короткой и длинной, стыковка по принципу пазла. И эти стыки лучше разнести.

-

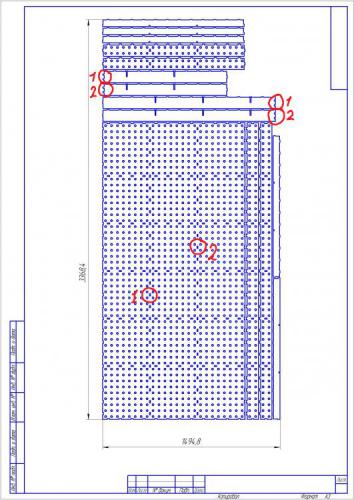

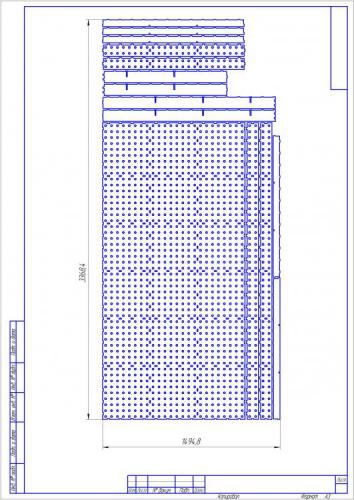

Столешница 2500х1200х100 толщина 8 мм. DXF: Имеет 2 продольных и 5 поперечных ребер жесткости. Для оптимизации раскроя продольные ребра разбиты на 2 части. Перед сборкой рекомендую собрать их на прихватки и проварить стык в самом конце, когда стол уже будет собран целиком на прихватки. Ребра разверните, чтобы стыки небыли на одной линии! Обратите внимание на габарит раскроя! Длина больше 3х метров и ширина впритык. По ширине листы чаще всего идут в плюсе - 1515, поэтому тут проблем быть не должно, а вот по длине у большинства лазеров рабочее поле 3000, поэтому часть деталей перенесется на отдельный кусочек металла. Будьте внимательны, если будете заказывать металл сами.

-

Стол 1500х1000х100 из 6-ки. Исправлено: - смещение паза в боковом ребре - ширина пазов в боковых ребрах Это еще раз говорит о важности обратной связи! Обязательно пишите, если обнаружили ошибки, по мере возможности буду исправлять. Стол 2000х1000х100 из 6ки. Исправлены те же ошибки, перекачевали с копипастом и в боковинах длинных небыло пазов под ребра почему-то. Исходные сообщения тоже исправлены, косячные чертежи заменены.

-

@BAN, день добрый, вы его на алюминии гоняете или на чернухе тоже?

-

@Schlosser, ну так а реально за какое время можно сделать такой стык? А еще это как-то собрать надо. Уверен, что конструкция не идеальна, зазор будет плавать, 16 мм струбцинкой ручной не прижмешь... Не глядя тут очень сложно оценить работу. Если идти просто как наемник, то надо прикидывать от желаемой ЗП в месяц, чтобы не загрубить.

-

Я бы сказал так - сначала упираешься в свои навыки и через какое-то время понимаешь, что уперся в оборудование, которое не дает выжать максимум из твоих возможностей

-

@Schlosser, ооо, ну если, хотя бы 50% мужского населения были так воспитаны, то мы бы жили в прекрасном мире с высокими ЗП, низкими ценами на ЖКУ ну и тд.

-

@Schlosser, так сами сказали, что ни чего не надо, какой смысл обижаться? Может человек добро запомнил и при случае поможет чем, ну в конце концов рекламу сделает друзьям. Если ждать благодарности за добро, то это уже не от души, проще деньгами сразу взять. А добро - оно возвращается, как говориться - "Понять и простить!" (с)

-

@svarnoi69,@Miners, спасибо

-

@ВлаДон, для начала надо понят причины образования трещины. Я вот вижу, что трещины скорее всего усталостные, от движения боковин относительно друг-друга. Может быть болты были не все закручены (смотрю вот на закладные в привареной планке, ощущение, что там болтов небыло вообще), а может тупо перегруз. Если проблема проявилась через много лет эксплуатации, то я бы не стал там ни чего лепить - разделал трещину и проварил.

-

@saena, очень символично получилось, даже если подтекста и не задумывалось.

-

Так а варили телом просто? И что за надобность была его сваривать? Я так понял он уже у кого-то стоял и сломался?

-

@Victor Kotyara, протез какой-то... Титан?

-

@sherwood, безусловно лучше варить в комфортных условиях, но при этом уметь обходиться минимумом - в этом, я считаю, настоящее мастерство, говорящее о глубоком познании процессов, которое способно нивилировать отсутствие комфорта Если сварщик теряется при отсутсвии маски-хамелиона, ВЧ поджига или присадка нужной толщины, то это не серьезно...

-

@sherwood, в сварке есть "требования к изделию" - равнопрочность соединения, жесткость, герметичность, коррозионная стойкость, внешний вид и т.д. Бывает, что есть только одно требование или все сразу. В зависимости от этого сварщик должен выдать лучший результат исходя из имеющегося оснащения и сварочных материалов. И далеко не всегда под рукой нужное оборудование и тем более пруток нужного диаметра.

-

Блок довольно удачный, думаю довольно легко можно победить металлической накладкой сверху на болтах через герметик.

-

@sherwood,видео вам ни чего не даст, нужна практика, чтобы чувствовать металл. Да и вообще все настройки и толщина присадка - дело вкуса и желаемого результата.