-

Постов

830 -

Зарегистрирован

-

Посещение

-

Победитель дней

2

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент ВлаДон

-

я у себя хочу сделать 1420 об. Не много ли это будет? Двигатель 7,5 кВт на 2950 об.

-

@m4shaman1980, какие обороты на вал головки делаете?

-

я бы сказал лишняя работа. Просто шлифануть в новый размер и сальник с меньшим внутренним диаметром поставить. Благо сальников можно подобрать тьма. Я себе на 3мм в диаметре уменьшал полуось. А сваркой можно навредить самой посадке. Есть вариант холодное напыление, но после его опять же шлифовка.

-

и еще вопрос - как доставали болванки из формы?

- 201 ответ

-

- сварка дисков

- сварочное оборудование

-

(и ещё 3 )

C тегом:

-

С соединением разобрались. Сверлите на данный момент дрелью или станком? У вас такие соединения идут в серийном производстве, или просто в нескольких экземплярах? Просто изготовливая 2-3 раза в год подобную теплицу можно и потерпеть, а если этим жить, то вопрос уже звучит иначе.

-

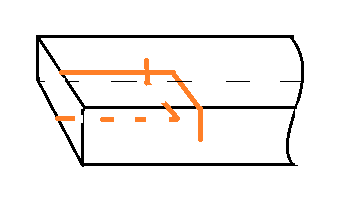

не знаю какие нагрузки на теплицу в Рязани, но в беларусской деревне Ольшаны теплицы занимают несколько тысяч м2. На сколько мне известно там даже фуры разворачиваются, Следовательно каркасы там отнюдь не с профиля 20х20. По фото могу сказать, что расстояние между поперечинами около 500мм, а применение болтового соединение обусловлено транспортабельностью, сборкой теплицы на месте установки и/или разборкой после дачного периода. По фото могу сказать, что поперечины большую нагрузку не несут. Они уберегают каркас от продольных нагрузок, а отнюдь не поперечных, т.е. чтоб сама теплица не ходила взад-вперед. Следовательно нагрузка на резьбовое соединение почти отсутствует, тем самым можно предложить крепление штифтом. по оранжевой линии делается надрез. Надрез строго симметричен и производиться на обоих профилях. Затем стыкуется соединение, производиться поворот штифта на 90* и размыкается. При необходимой разборке все в обратном порядке. Т.к. труба профильная, то самопроизвольной разборки не будет. нанять специально обученного человека кондуктор и сверлильный станок Пробивка и молоток потяжелее. Как понимаете первый и третий вариант отпадают, ибо от этого и необходимо избавиться. Итак, второй вариант - кондуктор и сверлильный станок. В качестве кондуктора изготавливаем литой брусок, который плотно входит в наш профиль. Вставляем нашу заготовку, и изготавливаем по ней наружный контур. К наружному контуру привариваем трубку с внутренним диаметром 6,5мм строго перпендикулярно плоскости профиля. Свариваем внутренний и наружный контур таким образом, чтоб наша заготовка входила плотно, но без лишних усилий. Просверливаем наш кондуктор вместе с заготовкой насквозь. Крепление кондуктора можно придумать абсолютно любое. Я не рассматривал тот вариант, что вы сверлите дрелью. Надеюсь у вас сверлильный станок есть. Извиняйте за такое описание кондуктора, но пока отсутствуют чертежные программы. Ежели все таки решитесь изготовить пробивной пресс, кондуктор останется такой же системы, изменяться только размеры.

-

, а может и не удорожание. Как я понимаю на каркас крепиться поликарбонат. И как понимаю основная нагрузка будет ложиться на гнутый профиль (поперечины). На продольный профиль если и будет крутиться поликарбонат, то только на месте стыков. Поэтому вместо резьбового соединения можно использовать и штифты. Вместо сверления в таком случае сможем использовать резку. Вот пример не хитрого замена болта на штифт За картинку не ругайте, рисовал в пайнте. Но как говориться выбор крепления зависит только от требуемой прочности соединения.

-

Может покажется странным мое предложение, но почему вы решаете уже существующую проблему, а не думали избавиться от самой проблемы? Например заменить болтовое соединение каким либо быстросъёмным соединением?

-

Никогда не думал что в мастерской может быть такой идеальный порядок! Что у вас за фрезерка? Токарка вроде ТВ-6?

-

Жил был грустный сварщик и проживал дни он в одиночестве в своей мастерской. За окном был конец декабря, но новогоднего настроения у грустного сварщика не было. На улице сезон дождей бык как никогда в разгаре. Но тут пришел старый знакомый ЭСАБ и принес он капельку света в эту грустную историю, а именно конкурс новогодний "Ёлочку... свари!" И решил наш грустный сварщик внести разнообразия в свои будни. И приступил он к своей ёлочке-красавице! Взял пруток нержавеющий, аппарат сварочный, кабель медный и начал. Шли дни за днями, Новый Год приближался, конкурс заканчивался, а ёлочка еще не была готова. И вот в первый день своего отпуска наш сварщик все таки закончил свое творение. И медную красавицу выставил он на всеобщее обозрение, людям свет нести, настроение поднимать, Новый Год встречать! Генеральный спонсор конкурса «Ёлочку... свари!»ЭСАБ — мировой лидер в области производства оборудования и расходных материалов для сварки и резки.http://websvarka.ru/images/forum/esab_logo_250.png

- 2 ответа

-

- 17

-

-

Отличная работа! Не так давно сам начал связываться с дальнобоем. Понравилось намного больше легковых!

-

Итак, назрел вопрос по сварке глушителей. Приехал на днях один клиент с просьбой заварить и поменять гофру. А глушитель у его оказался не разборным (уже). Попросил при возможности сделать разборным. Гофру поменял без проблем, переварил все трещины и гнилье. Начал переделывать из не разборного в разборный. Взял трубу из нержи ф52, отрезал пару кусков. Один разрезал вдоль, свернул так, чтоб входил во второй кусок с минимальными зазорами. Второй кусок надрезал с одной стороны для зажима. Приварил все это дело, установил, зажал хомутами. Но на месте стыков все равно травит. Как я не ужимал и что бы не делал. В итоге сделал его опять монолитным. Может кто выработал свою стратегию с этой болячкой?

-

Сразу в голову пришел гипс, но немного погуглив нашел вот это (не реклама) Вот еще табличка, из которой можно вынести много интересного. http://thermalinfo.ru/publ/tverdye_veshhestva/stroitelnye_materialy/teploprovodnost_stroitelnyh_materialov/6-1-0-2

-

Константин, вы хотите изолировать тепло в самом котле, без выхода наружу от стенок или наоборот - стенки нагреваются и держат тепло?

-

Подобной темы на форуме не нашел, поэтому решил сделать свою. Думаю обзор различного абразива будет интересен многим. Делимся опытом. Сегодня провел обзор абразивного круга немецкой фирмы Kedas. Диаметр круга 130мм, толщина 2мм. https://www.youtube.com/watch?v=aceFlW8aoh0 После этого обзора дорезал диск до полного износа. В итоге прорезал еще 180мм этой же стали, оставив при этом круг диаметром 63мм. В сумме имеем длину реза 620мм металла толщиной 6мм абразивом 130х2мм.

-

После основной работы сразу в гараж. Принесли 2 крепления бака на фуру. Необходимо переделать крепления с одной машины на другую, т.е. отрезать, укоротить и приварить. То что стоит - принесли для примера, те что лежат сделать по образу и подобию. Установка и крепление. настройки сундука. Режим миг, проволока 0,8. Потек битум, умело замаскированный под грязью, хотя от шва на 2 см было все зачищено. Было - стало Ну и окончательный результат обоих креплений. По ходу пьесы сделал еще и обзор использованного абразива.

-

@konstantinXX, ну мыть естественно надо. Особенно от масла и прочей гадости. При прогреве детали дым от невымытой гадости попадает в ванну и соответственно пора. А вот заменить присадкой это всегда пожалуйста! Как говорит наш коллега - делайте хорошо, плохо у вас само получиться!

-

Сегодня решил сделать уголок для тяги штанги. В принципе фотографировать было нечего, до того момента, пока не понял, что накосячил с углами. Благо все трубки одинаковой длинны. Вначале хотел сделать верхний и нижний угол, затем боковинки, а в конце середину вварить. Но накосячив с углами пришлось сразу сваривать левую сторону и правую в отдельности. Затем соединять их, и в конце уже вварить середину по уже имеющимся вырезам. Вышло довольно неплохо, учитываю провал первоначальной задумки.

-

Но все равно поаккуратнее. Пожароопастно в деревянных стенах работать. Делись еще фотками. Хорошая мастерская!

-

У вас деревянные стены и такой котел? Не опасаетесь пожара?