-

Постов

395 -

Зарегистрирован

-

Посещение

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент MityMouse

-

@Ramul, Дешёвый вариант: электроды Т-590, качественный вариант: шнур наплавочный HR-2Sp (http://www.technicord.ru/naplavka) из оборудования: кислород + ацетилен + горелка, суперпроизводительный вариант: наплавочная лента ПЛ-АН 101, производительный вариант: полуавтомат + порошковая проволока. С первыми тремя вариантами работал (наплавка шнеков и броней пневмовинтовых насосов для цементной промышленности), всё делается замечательно, для Т-590 и ленты, трещины в наплавленном слое - норма, главное, чтобы без отслоений.

-

@Ramul, Кроме типа износа желательно знать каким оборудованием обладаете.

-

@moland2006, Про аттестацию - смотря какие у вас объекты. Но если они попадают под закон об опасных технических, то обязательно нужно аттестовывать по НАКС. Там, при аттестации персонала, даже есть категория: АПГ. Наведение на стык не так просто, как может показаться. Хотя научить оператора проще, чем сварщика. Клеймить я бы электрографом попробовал.

- 2 ответа

-

- 1

-

-

@Sakhalin_Cat, Ну можно ведь и отбалансировать, чё на кофейной гуще то гадать, придёт ТС и подскажет какие у него условия. Может у него балансировочный станок есть. Газотурбинные двигатели варили и балансировали, а уж ДВС. Короче, пущай рассказывает подробно.

-

@kazakieozn, Деталей работы выхлопных систем не знаю, но думается мне, что ничего страшного - нет.

-

@kazakieozn, Смотря куда пойдёт деталь.

-

@makkola, Какую твёрдость хотите получить? На каком слое наплавки? Износ какой? Абразивный? Ударный? Просто поверхности трения? Есть ли печь? Чем обрабатывать после сварки собираетесь? @SergDemin, Ну сейчас много разных наплавочных материалов есть, можно и не такую углеродистую сталь наплавлять, а твёрдость получить. Только всё равно велика вероятность отслоения наплавки или трещины в основе. Может быть придётся мягкие подслои наплавлять.

-

@Kabano, Без дополнительной информации на тему что и как варите, а так же, почему интересуетесь - не обойтись. В моём "любимом" РТМ-1с есть схемы на рис 7.3, 7.5. Но там последовательность и направление укладки валиков продиктованы в основном удобством и направлением сварки "на подъём" неповоротных стыков.

-

@G_Kar, Тогда такой способ есть: Был у меня на роботе первый оператор, раньше меня его изучать начал, потом мы с ним вместе всё выучили, я написал библиотеки, а он программы. Работа пошла. Наняли ещё операторов. Он зазнался, старшим оператором сам себя окрестил, стал как к молодым к другим ребятам относится, работу по тяжелее на них сваливать (типа я самый опытный, мне ничё не скажут и не уволят). Я сказал, не помогло. Тогда пошёл я к начальнику производства и попросил найти для товарища тупой тяжёлой работы на неделю, а будет артачится и на две. Поставили его с робота, где он только ходил и кнопки жал, на зачистку сварочных швов (а у нас люди по 10-12 часов работают). В первый день пришёл весь разобиженый, на него внимания не обратили. Он за неделю себе большой болгаркой руки напрочь отбил и спина заныла с непривычки - притих (да и заплатили ему как зачищале, то есть - поменьше). Надо - можно и поболе подержать, если гонористый товарисч. Таким образом звёздная болезнь лечится на раз.

-

@G_Kar, Если отпросились с сохранением зарплаты, то - штрафовать. Устав - первое дело! На работе работать надо а не в хочу-нехочу играть. Эдак и хорошие работники расслабятся (типа: "почему Васе можно, а мне - нет."). В предыдущей конторе была бешеная текучка кадров, маленькая зарплата, но стоило начальнику только сказать, как бросались выполнять. С несанкционированного перекура бежали работать увидев как начальник цеха с другого его конца заходит. И никто на работу не жаловался (всех жалобщиков - за ворота, в смысле не выгоняли, а никто не держал). Начальство держало рублём только очень нужных сотрудников. Разговор вообще короткий был, 1 предупреждение, 2 предупреждение и на выход. Сейчас работаю - хорошо платят, предоставляют жильё иногородним, условия - замечательные, и то, есть такие, кто на работу забивает, а на начальство жалуется. Просто начальник косяки подмечает, но по началу не обращает внимания, потом когда работник думает, что бога за нежные места поймал, его вызывают и песочат, он месяц крепится, а потом за старое в итоге - увольнение. Мне кажется, что честнее человеку сразу порядок работы объяснить и при первом же косяке сказать. А не сопли разводить, что может исправится. Захочет - и после 1 предупреждения поймёт, не захочет - за ворота.

-

Мдя, попытки разобраться в сути задания в последний день - это жесть. Всё как всегда. Скорее всего суть задания становится немного понятнее, когда посещаешь учебное заведение и преподаватель её (суть задания) разъясняет, а даже если и не разъясняет, то можно и спросить. Ну в последний день не до этого ессно.

-

@kopeysky, Имеется в виду, что структура металла и его свойства будут меняться в зависимости от количества исправлений сварных швов. Если требования к соединению по РТМ 1С, то вполне можно разделать и переварить. Если за лигатуру боитесь, то можно чем нибудь более легированым, думаю, что ничего страшного не будет. Конечно хорошо бы после сварки провести аустенизацию или, на худой конец, - нормализацию. Только для аустенизации печь дающая больше 1000 градусов нужна.

-

@ARGONIUS, А вариант удлинения шлангпакета между аппаратом и податчиком не рассматриваете? На бецеме, чтобы внутрь сосуда влезть удлиняли шлангпакет и брали с собой податчик. Можно и самому более длинный шлангпакет сколхозить. Там токоведущая жила и управление будут мерной длины, можно через переходники по 2 соединить. А остальные шланги и наружний рукав метрами продаются.

-

@КаЛьЯнЫч, В зависимости от требуемой ценовой категории. Из перечисленных работал с ESAB 12.50 и 12.51 отличная и очень дорогая проволока. Hyndai SM-70 хорошая проволока более низкой ценовой категории.

-

@serega_miha, Прочтите п. 7.6 Правила Устройства Электроустановок (ПУЭ-7).pdf По хорошему, сварочное оборудование должно иметь собственную землю, а не на землю щита подключаться. Если в щите нет земли, можно занулить, но собственную землю лучше сделать (вбить в землю штырь и вывести к нему провода).

-

@vnuk, Шов - класс. Просто не каждый человек на такое способен (нужно долго и упорно учиться, да и талант желательно). А робот любой так сделает.

-

@ЛехаКолыма, На фото, пока ни чем не чищеные, травим пастой.

-

@ЛехаКолыма, 100 мм есть, просто эту партию сделали из труб с 2 продольниками. Обычно продольный шов центрального сектора с другой стороны.

-

@G_Kar, Изнутри подварка, зачистка и один тонкий проход с лицевой стороны полуавтоматом тот же газ, та же проволока. После полуавтомата - опять зачистка.

-

Господа, прошу оценить: сварка отводов сварных секторных диаметром 720мм R1,5 90 град. из стали 12Х18Н10Т толщиной 12 мм. Сварка велась роботом проволокой ОК Autrod 318LSi диаметром 1,2 мм в смеси Корнигон 2 (97,5%Ar + 2,5%CO2) на подварке. Первый (заполняющий) проход: Второй (облицовочный) проход: Замок первого прохода, смещение и начало второго прохода:

-

@bratishka, Положите хотя-бы 10 мм. Нужно учитывать, что деталь нужно не просто согнуть пружинкой, чтобы когда снимите прижимы она опять отиграла, а именно деформировать. Но на пальцах всегда сложно определить только на 3 изделии дай бог получается, так как можно ведь и пережать.

-

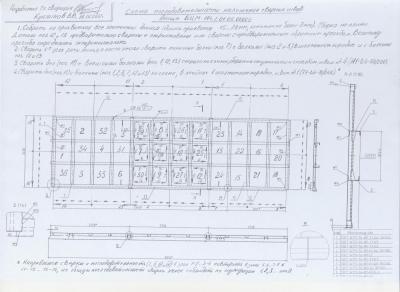

@bratishka, На прошлой работе варил днища и борта кузовов самосвалов, там подобная же тема. Вопрос решается контрпрогибом. Если изделие - серийное, его реально подобрать. Варите первое изделие прижатым к плите. Даёте остыть, смотрите куда выгнуло. Перед сваркой на плиту, под лист снизу укладывается деревянный брус или любая другая подкладка (желательно из более менее мягкого материала, можно и железяку с пластиной аллюминия сверху) по середине (в зависимости от требуемой величины контрпрогиба подбирается высота подкладки). А с краёв прижимается к плите. Затем обваривается по схеме сварки в разбежку или обратноступенчатым способом. Даёте остыть, вынимаете, смотрите. С третьего изделия контрпрогиб подбирается хорошо. Для примера: раскладка швов на днище самосвала:

-

@bratishka, 1. Нарисуйте и сфоткайте пожалуйста эскизик. 2. Куда применять эти швеллера будите?

-

@saper24, Пустят, только надо будет анкету заполнить и бейдж получить.