Лидеры

Популярный контент

Показан контент с высокой репутацией 17.12.2022 во всех областях

-

Нахрен он нужен тут тем паче сварщик начинающий и пока он будет соображать что надобно отпустить кнопку и поновой нажать все уже "растает" и расползется даже 5мм и да оно толстое и спокойно вариться . И так электрод 1мм-1.6 но не нужон тут 2.4 , аппарат на минимум поджига (вот я не знаю как это на сундуках происходит) в ампер 7 , пред газ 0.7 сек , подъем тока 0.7сек и рабочий ток 21-35 ампер и все зависит от руки сварщика , присадку 1мм ну и короткую дугу держать в 1мм от начала поджига до конца сварки , пост газ 10-ё12сек . Линзу удалите и о ней отдельный разговор и это не линзы а одно надувательство , простую керамику 4 -5№ и этого с лихвой, да и наконец вы увидите ванну а то эта линза мешает обзору и правильно держать дугу , вот №4 или 5 компактно все видно и электрод можно сразу поставить с зазором 1мм к прутку а еще лучше где то 0.5-07мм и не чего уже без вашего ведома не расплавиться . ЗЫ на 50А электрод в шарик не соберется если правильная полярность и DC ток включен и по фото вижу вы просто поймали на электрод капельку нерж. , то есть макнули или нерж начала "гулять " при нагреве и правильно выше говорили -фиксировать можно даже неким грузом . Вот смотрите 2мм проволочка , присадка 1мм ну и остальное по фото4 балла

-

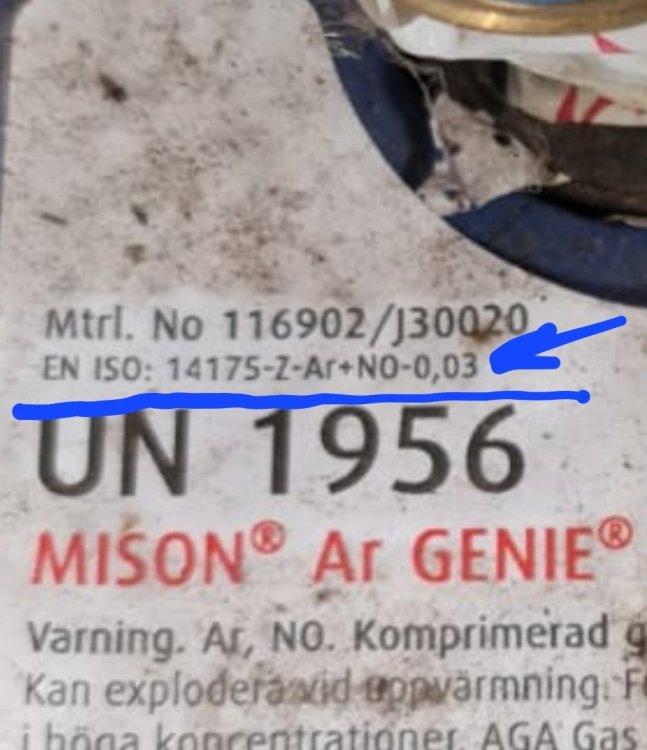

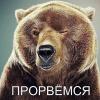

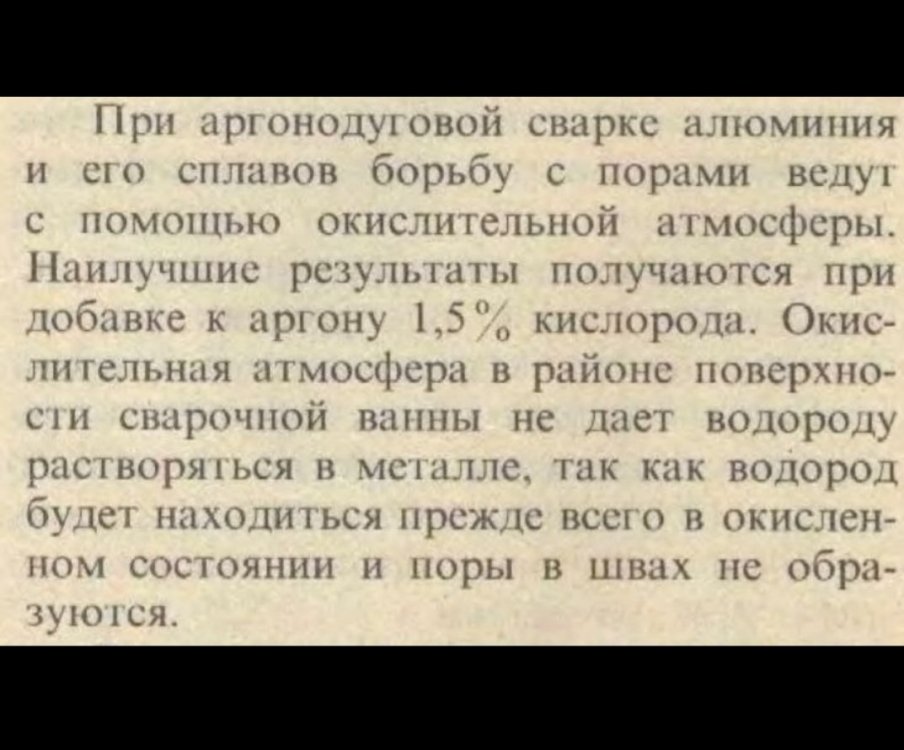

Валер,отставить даже так думать, а тем более в такой процентовке кислорода,придам огню, как ведьму, сварочный еретик)))),положа руку на материаловеденье, скажу окстись )))). К сожалению не могу сюда вставить видео про газ мисонаргон,может сегодня постараюсь залить в ютуб, хотя там больше про сам балон и то небольшой фрагмент, к сожалению или к счастью, количество работы не даёт сидеть в интернете и делать видео. Ну так вот это единственный случай добавок окисляющих газов для TIG сварки и то в сотых. Картинки вроде загружаются из видео. Я специально выставил этот абзац,который может сбить с толку, а ведь по нему учатся. Мои подозрения, что книга написана ради самой книги (возможно автор хорошо разбирался в РДС а про TIG просто кусками перепечатано откуда то,т.к. похоже на описание электрода с покрытием,(утрирую)) В полуавтомате для сталей применяется добавки для стабилизации дуги и то на дуплексной и супердуплексной стали кислород не желателен. К примеру для 308,316 Аргон +3%гелий +1.5%водорода. Для полуавтомата аргон +3%Со²+1%кислород. Так предлагает Messer gas. Кстати странная таблица чистоты аргона. Знаю по ISO Standart 14175 2008 Минимальный газ для сварки 4.0 4.0=99.987 4.3=99.993 4.6=99.996 4.8=99.998 6.0=99.99993 балла

-

Варил раньше много таких решёток коллегам на работе из прута ф6 мм.Жаль фото нет.Тупо электрод ф3 мм и линейный режим.Сварка своим телом довольно большим током на 2Т( ну может где присадки капнуть).Никогда ничего не фиксировал,единственное сборка на фото под сварку на мой взгляд не верная,надо все пруты ровные,без радиусов.Длинный прут во что-то упираем,короткие по очереди поджимаем рукой и капаем,потом их обратные стороны подгоняем точно под второй длинный прут и тоже капаем.Переворачиваем и вторую сторону провариваем.Торцы решетки пройтись с присадкой и шлифануть лепестком.Все...А вот пряжка ремня из мельхиоровой присадки ф3 мм)2 балла

-

2 балла

-

Игорь, по роду работы имея дело с массой технической литературы по сварке металлов-скажу точно-ошибки имеют место быть. Даже в серьёзной академической литературе... про научпоппросвет деликатно умолчу Не только в русскоязычной литературе...заклятые друзья тоже временами принтят такое, -хоть стой-хоть падай2 балла

-

Ну , тут или навык, или возможности машины-есть функция сварки точками? Если есть-задача решается как два пальца об асфальт, даже на машинках типа Сварога... ага увидел, спота нет-задача усложняется-но в разряд нерешаемых не переходит... Ставим 4Т-минимальный ток старта-зажигаемся-прицеливаемся-нарастание в 0,1 мах-и тут же на спад-тоже быстро....на токе финиша ставим минимально возможный стабильный ток-ампер 5-8- и тухнем.. дуем.. секунд 5 минимум Импульс тут не нужен ... навык -да 5мм-так-то это дохрена.. плотное сопряжение -и дело в шляпе... На прежней работе,в Русской Дымке ,такие работы были в порядке вещей....2 балла

-

Материалы. АБС-пластик (ABS) - акрилонитрил бутадиен стирол. Торговые марки: циколак; новодур; ронфалин; терлуран. Самый приятный материал для сварщика и головная боль для обладателя сломанной детали. Так как большинство деталей из АБС, это детали облицовки сложной формы, то они ломаются, как правило от ударов. Ударное разрушение приводит к образованию многочисленных трещин. Головная боль для заказчика заключается в том, что новая деталь (если она довольно крупная, в основном мото-облицовка) стоит или дорого, или очень дорого, а сломанная деталь, как правило, после удара покрыта многочисленными трещинами, ремонт которых тоже стоит не дешево. Приятность для сварщика. Первая приятность - доходность с одной крупной детали большая. Конечно если ценообразование повременное, а не "я эту деталь починю за 30 минут и 200 рублей". При втором подходе это, как правило, выливается в три часа, так как в ходе ремонта выявляется еще с десяток не выявленных при первом осмотре трещин и начинаются терки с заказчиком. Вторая приятность - это самый легкий в ремонте пластик (по версии рассказчика). Температурный диапазон сшивки полимерных связей относительно широк, что позволяет без особой спешки сформировать сварное соединение, после прекращения подачи тепла. Но саму сварку надо проводить оперативно, так-как даже с температуры сварки материал склонен к деструкции по мере нагрева. Проще говоря, если чуть передержать, то он может обуглиться. Если провести аналогию со сваркой металла, то сварочный процесс АБС похож на сварку полуавтоматом, когда как сварка полипропилена ближе к TIG. При сварке присадочный материал очень легко и быстро "слипается" с основным, при этом давления практически не требуется. Это позволяет без труда заваривать самые маленькие трещины и соединять многочисленные разрозненные осколки. Это же позволяет вести многослойную наплавку, например недостающих фрагментов детали. Так-как скорость сварки высокая, то температурная деформация детали практически отсутствует, но и сам материал не особо склонен температурной деформации. Так же на АБС легко выполнять правку: нагрев участка сгиба приводит к быстрой термопластичности без потери формы ограничивающих поверхностей. Термопластичность сохраняется довольно долго, что позволяет не спеша придать детали нужную форму. "Застывание" происходит резко, что позволяет без опасения потери формы отпускать деталь без дополнительного охлаждения. Есть еще одна приятная особенность - в нагретом состояние присадочный материал легко рвется, что позволяет при завершение сварного шва отрывать остаток присадки, а не откусывать, отпадает необходимость в третьей руке. В этом плане полипропилен нужно обязательно откусывать, причем оперативно (на видео в первом сообщение это хорошо видно). Оторвать полипропиленовую присадку не получится она будет тянутся, или, если уже немного остыла, вырвется из сварного шва. Из неприятных особенностей АБС хочу отметить склонность к старению от ультрафиолета. Постаревшая сломанная деталь может принести сюрпризы в виде многочисленных сопутствующих трещин. Старению подвержен и присадочный материал. А так выглядит разрушение полипропилена (заднее крыло кроссового мотоцикла, гонец перевернулся назад на трамплине). Трагедия произошла на морозе, поэтому такое растрескивание. В тепле просто переломилось бы пополам, а то и вообще бы не сломалось.2 балла

-

Красил как-то МВ W-140. Полностью, со снятыми навесными деталями (все отдельно но за один раз: кузов; накладки; зеркалами; бампера; двери-капоты с обеих сторон), с прокраской проемов , моторного отсека и ниши багажника (видовых поверхностей) - адова работа. Площадь двенадцатиметровой камеры была полностью занята. Шесть часов не останавливаясь. Только круги по деталям-кузову нарезал. И ко всем бедам температура на улице была 27-28, что добавило пляски с медленными отвердителями-растворителями.1 балл

-

1 балл

-

1 балл

-

Фиксируем прутки грейферными зажимами на плоскости в трех местах в 10 миллиметрах от места сварки и спокойно свариваем.1 балл

-

Это полиамид с добовлением стекловолокна1 балл

-

Необходимо все свариваемые элементы жестко фиксировать в пространстве, иначе, при образование сварочной ванны, они будут падать, или переламываться.1 балл

-

Если будет хотя бы одно слово о политике или намек на нее в данной теме, пользователь будет заблокирован.Это не последнее предупреждение, а крайнее справа после последнего.1 балл

-

1 балл

-

Что-то автор несет сам не знает что. экономическое обоснование применение газовой смеси.pdf1 балл

-

Игорь , может и не совсем сбивает ,,,, хотя за чистоту аргона и гелия борются десятилетиями и уже есть семь девяток чистоты Но вот не однократно и не в одной книге есть упоминание про кислород , хлор и азот в качестве добавок к аргону и скорее это в полуавтоматической сварке но скорее только эксперименты , да еще гелий но этот "благородный" газ для алюминия . Защитные газы при сварке алюминия Для газоэлектрической сварки алюминиевых сплавов применяют инертные газы аргон и гели1.pdf Да это надобно проверять , но думаю не чего хорошего не увидим , иначе бы давно все прижилось в мире сварки1 балл

-

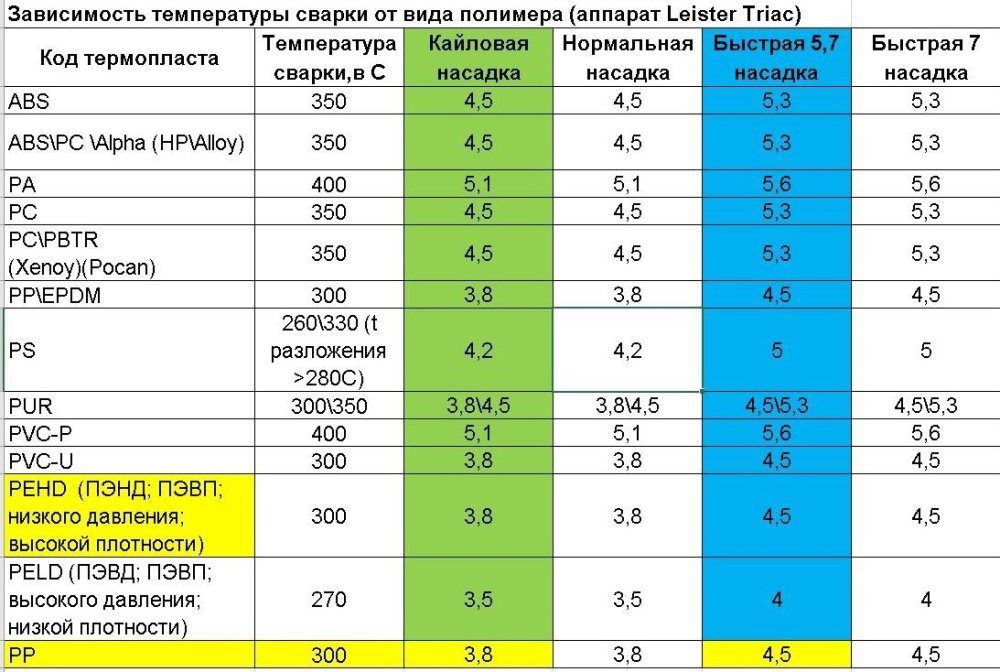

Конечно такой прибор компактней фена и наверняка его удобнее держать, но я акцент делан на то, что принципиально важно знать какое значение регулятора температуры выставить для сварки материалов различных пород. Именно значение регулятора, а не саму температуру, так как к температуре сварки это имеет весьма относительное отношение. Я приводил в пример историю о том, как без сожаления отдал почти 12-14 тысяч по сути только за эту информацию. Вот эта информация за 12-14 тысяч.1 балл

-

У меня горелка ГЭП-2 служит для сварки термопластичных материалов, о чем речь идет в данной теме.Она удобнее, чем приведенный выше фен, скажу так, мобильнее при сварке протяженных швов . В основном она применялась для сварки винипласта и пластиката, если не ошибаюсь ПВХ 3мм. К этой горелке нужен компрессор, и киловаттный трансформатор 36в. При сварке листов пластиката необходима такая палка-каталка) -диаметр 12-14мм и заострение конца, как у шариковой ручки. Зачем? Допустим, надо облицевать внутри пластикатом гальваническую ванну хромирования. Сама ванна сварена из листовой стали ст.3 5-6мм и облицовывается изнутри. Габариты ванны 4500/1800/1000. Делается выкройка и сваривается. На листе железа стыкуется листы.Расплавление , подача присадки, нарезанной из этого же материала. Сварка. В процессе участвуют двое -сварщик и помощник .Помощник вдавливает присадку вращательными движениями палочки, так как мягкую присадку сварщик в труднодоступных местах может не сильно прижимать. Сварной шов дублировали с двух сторон: основной шов по стыку и два с боков этого шва. Нужна была гарантия, что шов не почет, когда в ванне будут 4 куба электролита при Т 60-70С, а течь в хромовой ванне - это проблема ого -го какая, как говориться, не дай бог.1 балл

-

Материалы. Начнем с короля всех пластиков - полипропилена (ПП) (он же Жора, он же Гоша: даплен; гостален РР; моплен; стамилан Р; старпилен; вестолен) Изделия из полипропилена маркируются "РР". Также распространены изделия из PP\EPDM (чаще всего подкрылки и бампера) - смесь полипропилена и этиленпропиленовой резины. Встречаются и другие сочетания смесей. Все эти изделия свариваются с присадочным материалом РР. Не путать маркировку смесевых материалов с маркировкой сборных изделий, где перечисление материала сборочных единиц идет через знак "+". Такое встречается например на бамперах или фарах, где на одном корпусе смонтированы несколько деталей из разных материалов, но за неимением места, маркировка нанесена на основной корпус. Толстостенные детали свариваются с разделкой обеих соединяемых кромок, с применением треугольной присадки. Тонкостенные изделия (2-3 мм) свариваются без разделки, с плоской присадкой. Более тонкие изделия сварить скорее всего не получить, или будет слишком большая деформация и риск сквозных прожогов. Прочность соединения сильно зависит от качества разогрева места сварки и присадочного материала, при недостаточной температуре возможно несплавление, хотя визуально все будет выглядеть приемлемо. Такое происходит когда распределение тепла в сопле недостаточно для присадки, то есть холодная присадка погружается в расплав материала детали, в этом случае сшивка полимера будет слабая. Такой дефект выглядит так - если потянут за приваренную присадку, то она может целиком выдернуться из сварного шва. На прочность соединения также влияет качество присадочного материала. Как-то (лет 15 назад) я решил с экономить и закупил вместо присадки Leister присадку отечественного производителя. У купленной присадки температура плавления была выше чем у свариваемого материала (по субъективным ощущениям) и получался дефект несплавления, описанный выше. Хаять отечественных производителей не хочу, наверняка уже все изменилось (не проверял). К тому же, с поставками забугорных материалов могут быть проблемы, мне уже продавцы предлагают замену отсутствующего. По самой сварке. Хочу обратить внимание на завершение сварного шва с выходом за деталь. Тут нужна расторопность. Необходимо, пока материал присадки горячий, успеть ее откусить с припуском и оставшийся хвост пальцами загнуть на обратную сторону детали и вдавить в шов. Если хвост успел остыть, его необходимо подогреть дополнительно. Если так не делать, то прочность на разрыв этого места может быть низкой, так-как при завершении шва с выходом, необходимо снижать давление на присадку, а то свариваемые кромки могут разойтись. В некоторых случаях, если толщина детали позволяет, можно приварить присадку на кромку детали поперек сварного шва для усиления выхода. С какой стороны варить? Правило простое - если хочется обойтись минимальными затратами и при условии, что не было разрывов и сильных деформаций, то можно варить и изнутри. Но, как правило, приходиться снижать глубину провара, чтобы присадка не вылезла на видовую сторону, а это снижает прочность сварного соединения. Если деталь будет окрашиваться, то сварку ведут с наружной, лицевой стороны. Это позволяет избежать последующего растрескивания шпатлевки и краски по остающемуся несплавлению свариваемых кромок, если бы деталь варилась с невидовой стороны И в завершении совет. Как правило, большие корпусные детали (типа бампера) повреждаются при ударах и имею остаточную деформацию. Такие детали перед сваркой должны быть выровнены. Способ выравнивания простой: нагреть участок до температуры текучести, деформировать до нужной формы и не снимания деформирующего давления дать остыть ниже температуры текучести, а лучше охладить губкой с водой.1 балл

-

1 балл

-

Игорь , конечно не совсем так и есть информация , просто надо поискать . Что касается книг 1961-1974 годов то в них многое можно почерпнуть даже то что нет в современных . Вот интересный материал от Самарского института al_and_its_alloys_0 (2).pdf aliegosplavy.pdf1 балл

-

Вот Energy MIG 200 под алюминий ну почти не как , а вот ПА для Алюминиевой машины тоже сгодиться и не все можно ТИГом . Смотри , крышка багажника Порше 3 года от роду , но прогнила , странно но похоже и немцы стали плохо изготавливать алюминиевые сплавы ,,,,, отвлеклись , так вот пожелание хозяина как меньше шпаклевки опосля сварки , ну и если ТИГ то поводки были бы больше и принято решение ПА Helvi TP220 справился на ура и хозяин доволен остался и маляры доведут до ума крышку . Вот этот приветствую , выбор ПА нет Ну и сей пост о том что даже в гараже тем паче с алюминиевой машиной , должны быть ТИГ и ПА которые без напряга должны уметь варить алюминий1 балл

-

Оборудование. Руководства "Как починить Мерседес с помощью проволоки и синей изоленты" в двух томах - не будет, уж извиняйте. Сварка пластмассы не имеет принципиальных отличий от сварки металлов (есть особенности, но о них позже): необходим источник тепла и присадочный материал в свариваемой зоне. Присадочный материал - обязательное условие, это как раз и обусловлено отличием от сварки металлов. Дело в том, что для сварки пластмассы необходимы нагрев и давление в зоне сплавления. Данный процесс очень похож на сварку металлов трением (сварка пластиковых трубопроводов - так прямо один в один). Сварные соединения для пластмасс имеют такие же виды как и для металлов: стыковые; тавровые и т. п. Подготовка свариваемых кромок тоже не отличается от металлов. Но то, что в зоне сплавления необходимо давление, вносит особенность в сварное соединение. По сути свариваются между собой две кромки детали и присадочный материал, то есть всегда сплавляются три обособленных тела. Сварочное оборудование представляет из себя фен со специальной насадкой, обеспечивающей подачу присадочного материала в зону плавления с одновременным вдавливанием его в сварной шов. Профиль канала насадки, через который подается присадочный материал, повторяет профиль присадочного материала. В зависимости от толщины материала и вида сварного соединения, профиль присадочного материала может быть плоским и треугольным (круглый профиль является разновидностью треугольного). Плоский профиль присадочного материала 8х2 мм применяется на стыковых соединениях, как правило тонкостенных деталей. Треугольный 5,7х3,7 мм (круглый D=4 мм) - на тавровых соединениях и соединениях со скосом кромок. Отдельно хочу выделить операцию прихватки свариваемых кромок. Операция прихватки является обязательной. Как исключение может быть сварка нераскрывшихся трещин на жестких пластиках типа ABS. Прихватка представляет из себя предварительное сплавление соединяемых кромок по всей длине соединения. Обязательность выполнение данной операции вытекает из особенности технологии сварки, о именно давления в зоне сплавления. Без предварительной прихватки соединяемые кромки могут сместиться или оплавиться. Для прихватки применяется специальное насадка, так называемая "кайловая". Я использую оборудование и присадочный материал фирмы Leister. Фен модели Triac S. Сейчас китайчата продают аналоги (по цвету во всяком случае похож). Этот китайский вопрос не изучал, советовать конкретику не буду. Но вот показательная история. После закрытия автосервиса, я решил что сваркой пластиков заниматься больше не буду и продал комплект оборудования за 5000 руб. знакомому (давно это было, в 2009 году). Как назло, сразу опять понадобилось варить. Некоторое время брал попользоваться у того, кому продал, но это быстро надоело и решил опять купить. Кому продал, продавать обратно отказался (хотя практически и не варил), пришлось покупать новый за 30000 руб. (с комплектом насадок и необходимым набором присадки). В компании где покупал был фен попроще (обходилось все тысяч в 16-18), но на Triac S у меня осталась технологическая документация от предыдущей покупки (новый продавец такой документации не предоставлял), а у фена попроще градуировка шкалы температуры была в попугаях. Пришлось пойти на такие затраты, не рискнул потерять связь с реальностью. По этой же причине цифровой регулятор температуры я тоже не приемлю (да и неоправданно дороже и для меня менее удобно). Еще понадобятся: перчатки с нитриловым покрытием, чтобы руки не жечь (иногда приходится пальцами формировать расплав шва); пара борфрез, для скоса кромок и зачистки шва (вид на фото); дрель с регулятором оборотов (именно дрель, а не бормашина, нужно оперативное регулирование оборотов для предотвращения оплавления пластика); бокорезы - кусать присадку; отвертка с полированным, скругленным жалом, для формирования поверхности шва. Ну вот собственно и все оборудование, просто и со вкусом и главное IGBT модуль не откажет. Из недавних поделок (на фото) - зачинил защелку (полипропилен) ремешка штанишек (даже не разбирал). Оплавление прилегающих к зоне сварки областей детали - вещь неизбежная, все таки горячий воздух и сопло, да и деталь слишком мелкая, на крупных полегче. И из давних - кронштейн бокса камеры (поликарбонат). Камера на шлеме в мотокроссе, все тряски и падения сварка выдержала. Белесый цвет шва (вне зоны мех. обработки) из-за кипения поликарбоната при сварке. Потерю оптических свойств поликарбоната при сварке необходимо учитывать. Если захочется, например, починить "стекло" фары - нужно очень постараться. Да, кстати, чинить задние автомобильные фонари (PMMA - полиметилметакрилат, если не путаю) конечно же лучше с помощью дихлорэтана, оптические свойства получаются безупречные. Фонари чиню именно таким способом, растворив подходящие по цвету опилки в дихлорэтане, главное все осколки смести с места ДТП, чтобы потом не выпиливать недостающие из донора.1 балл

-

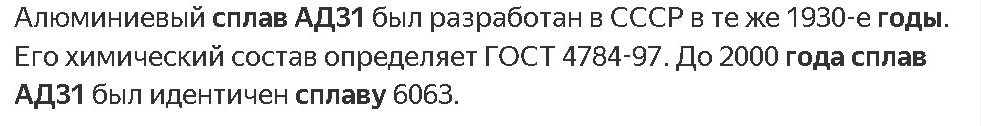

Всем здраствуйте, только зашёл, с радостью бы включися в ваши дебаты,но форум верней его оформление настолько изменилось,что пока даже не могу сориентироваться, как и куда смотреть и писать,вообщем освоюсь когда,тогда приму участие в жизни форума. Добавлю ещё очень важные таблицы для понимания и применения сварочного процесса на алюминиевых сплавах и сейчас ещё разработал таблицу объединяющие литейные и деформационные сплавы термоупрочняющиеся и неупрочняющееся,что сказывается на прочности сварочного шва. В русскоязычной литературе огромное отсутствие необходимой информации по меркам нынешних условий и возможностям сварки,вся литература к сожалению переписывается с материалов 1961 - 1974 годов,потом просто меняя слегка текст,печатают по новой без дополнений новых возможностей. В металловеденье, материаловеденье,деформация и кристаллезация больше сказано нежели в нежеле книгах сварочного процесса по сварке. Что-то я распечатался ))),всем до скорых встреч.1 балл

-

1 балл

-

Тот, что за разумные деньги -это универсальный комплект, но таких комплектов надо иметь два и к ним еще пару комплектов запасных наконечников...,если на то пошло. А бывает так, что перероешь 3-4набора и с трудом подберешь нужное.1 балл

-

Надо с осторожностью относиться к таким вещам. С одной стороны,это заманчиво: корпус бачка готов, бобышки сделаны, резьба нарезана, осталось согнуть патрубки, отверстия, мелкие кронштейны и вперед. Два-три часа работы и 5 -6тысяч. Не надо искать АМц, кстати кусок 500мм/1500мм двойки стоит больше 2тыс. Гнуть, подгонять и т.д.;но, если бачок сделан из АМц и сварен с трубной доской, то там не может быть никаких проблем -это гарантия, что радиатор послужит еще долго. А вот с профилем, бабушка надвое сказала, довольно большой процент вероятности , что может потечь. И следом можно говорить о репутации: вот человек взялся , а сделал такую хрень, что пришлось все переделывать и т.д. и т.п. - редиска ,одним словом.Никто не будет вникать в детали сварки, тем более в то что , кто-то, кого-то, когда-то предупреждал. К работе надо подходить с одним критерием - либо она будет сделана хорошо,либо никак, третьего не дано. Есть сомнения в гарантии -в сторону.1 балл

-

Я бы не парился-разъяснил клиенту риски-можно даже расписку взять , что ознакомлен... и если готов-ради Бога-получите, что заказывали... Мне иногда соседи всякий металлохлам приносят- с мантрой-"сделайчтонибудьмынавсёсогласные"-может не получится в силу таких-то причин...-пусть!!вперёд!Бац-бац-... и мимо....... как говорил Яшка-артиллерист. Притащили осенью из неизвестного сплава какую-то хрень .... вроде как кронштейн .... я им говорю, у меня переменки нет.... но ты же нам лестницу то-починил-там тоненько было, а здесь -толстенько довольно, моЩЩи может не хватить..... вернее, её будет избыточно, для данного диаметра электрода на DCEP, но мало для детали...1 балл

-

Рентген-флуоресцентный анализ-первые букаффы на вражеском языке, позволяет определить марку сплава. правда. есть ограничения, не все модели берут AL.... тогда надо лазерный спектрометр.... в любом случае-стоимость не запредельная, в ряде случаев-позволяет существенно облегчить жизнь за счёт того, когда знаешь. с чем имеешь дело. На прежней работе постоянно приходилось проверять и прокат, и расходники.... временами были удивительные открытия....Здесь тоже эта проблема актуальна, в свете работы с "предъявами" по качеству СМ1 балл

-

Отсутствие элементарных знаний о предмете-то есть о сварке сплавов на основе алюминия. Для начала можно ознакомиться с ГОСТ 7871—2019, Приложение Б, Таблица Б.1 — Система группировки марок сплавов сварочной проволоки и Таблица Б.2 — Применяемость типов сплавов сварочной алюминиевой проволоки для сварки различных материалов.1 балл

-

Предлагаю вам подумать над следующим. В свариваемом термоупрочняемом 1201( из этого слава были сварены топливные баки "Энергии")содержание магния 0,02% , то бишь примесь В сплавах АМг5 содержание меди 0,1%, практически тоже самое. И тот и тот свариваемый сплав.Посмотрите,почему не свариваются дуралюмины . Мне хотелось бы понять, что вас наводит на мысль использовать присадку 5356 в сварке сплава AlSi9Cu3Fe? А, давай попробую, может быть, получиться? Так?1 балл