Лидеры

Популярный контент

Показан контент с высокой репутацией 16.08.2015 во всех областях

-

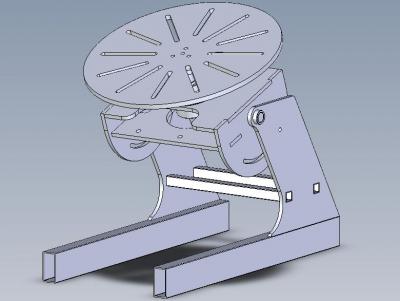

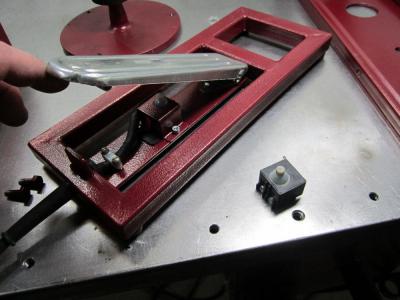

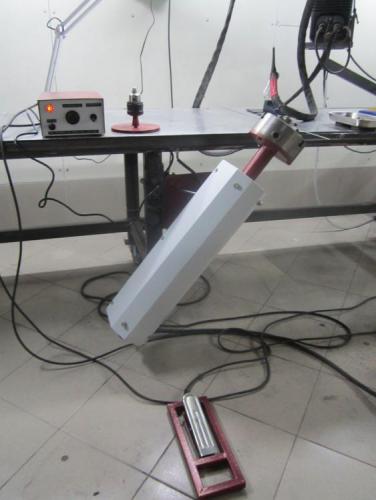

Здравствуйте! Меня зовут Евгений. Давно хотел сделать вращатель, но всё руки не доходили и тут конкурс. Был создан проект. Вырезан в металле. Начало сборки. Эл. двигатель 120 Вт. 1350 об. мин., редуктор 1/120, ступица от "девятки" Моторная плита. Выточил детали для ступичного узла. В ходе испытаний выяснилось, что редукции 1/120 не хватает. На частоте 50Гц, 12 об. мин. на 15Гц, 2 об. мин. Было решено ставить еще один промежуточный редуктор. За базу был взят рем. комплект редукторного стартёра. Были изготовлены корпус, валы и шайбы. Втулки заменены на подшипники. Реализация щёточного узла. Изготовление щита управления. Педаль. И вот собственно сам готовый вращатель. Планшайба может принимать как горизонтальное так и вертикальное положение. Реализован реверс, регулировка частоты вращения. Эл. двигатель полностью изолирован от рамы вращателя. И пробы "пера". Конкурсная работа № 35, Техническая номинация Конкурса сварщиков «Делаем своими руками» Генеральный спонсор конкурсаКомпания «ArMiG» — все для сварки и резки. Победитель в номинации «Лучший поставщик» концерна ESAB в России 2014 года.http://websvarka.ru/images/forum/logo_armig_250_wh.png5 баллов

-

5 баллов

-

как всегда начальству нужно вчера из ничего,ушло 5 часов вечера ...основа бак алматинка,верх обечайка оцинковка 2ка секторами резал,между заполнение чернуха 2ка,колосник 3ка,,патроны 2-3ка,труба на хомуте потому что чуть ли не выставку...мужики дома грядёт революция потому так сухо и сжато ..хотя стока фото накопилось идейных ..которые ждут ваших реценций5 баллов

-

4 балла

-

4 балла

-

Когда нет времени на поиск, а нужно получить быстрый ответ, то в этой теме можно задать любой профильный вопрос и вам по возможности кто нибудь постарается ответит.3 балла

-

Здравствуйте все любители железа! Тема листогибов стара, как мир. Но, тем не менее, может кому-то будет интересно. Занимаюсь изготовлением бачков из нерж.стали 1,5-2мм. Старый листогиб уже еле дышит, поэтому на замену решил сделать покрепче. Для этого использовал рельс Р24, швеллер 100 мм, петли 40 мм, водопроводные трубы для станины. Рабочая ширина листогиба 85 см. Больше всего была нужна возможность получения разных радиусов загиба, поэтому прижимная и поворотная балки регулируемые. Основной режим работы листогиба - поворотная балка поднимается вверх. Но, также есть возможность гнуть лист, нажимая на рукоятку сверху вниз, т.е. используя собственный вес (правда менее удобный алгоритм разметки и закрепления листа). Уверенно гнет 1,5 мм, 2 мм, 3 мм потяжелее (3 мм пробовал на длину 65см), и нагружать надо листогиб, либо крепить к полу. Минимальные радиусы меня вполне устраивают. Также попробовал 5 мм полоску 6-7 см - загнулась (на фото). Таким образом прочности у листогиба с запасом, для моих нужд. Конкурсная работа № 36, Техническая номинация Конкурса сварщиков «Делаем своими руками» Генеральный спонсор конкурсаКомпания «ArMiG» — все для сварки и резки. Победитель в номинации «Лучший поставщик» концерна ESAB в России 2014 года.http://websvarka.ru/images/forum/logo_armig_250_wh.png3 балла

-

Пара фоток Моих будней. Погода наладилась, всем приспичило возить сено. Ходка в, среднем, рубль. Смотря куда ехать. Приехала Газелька, которая прошла пару кругов ада (СТО с кривыми руками) Все видно по фото. Движку тупо запоганили. Перетянули вкладыши, половина их-в картере в виде стружки. Кривыми ручками залезли в башку. И, напоследок, неправильно выставили распред. Так, что сгорела выхлопная. Стараюсь такими работами не заниматься. Но, тут желание покрутить гайки появилось. Да и платят неплохо и не торопят только:" Э брат сделай как для себя (москалик мой 3 месяца мертвый стоит раковины в блоке и башке сварщика знакомого нет чтобы заварить ). От души". Конечно, сделаю за неделю. Сварка тоже есть. Продолжу завтра, устал глаза закрываются.3 балла

-

Постараюсь за раз ответить на все ваши вопросы, что бы убрать ошибки. Нержавейка не любит больших токов и "быстрая" сварка большим током приведёт к тому, что ваш шов через год-два будет ржаветь: из металла выгорают его составляющие и больше это не нержавейка... То, что у вас внутри трубы ежи - нет поддува при перегретом материале. Присадка не поможет от этого избавиться: расплавляя присадку, вы нагреваете поверхность свариваемого металла и чем дальше - тем больше и хуже. Далее. То, что внутри трубы не сформирован шов, приведёт к тому, что это место развалится первым: нет равномерного потока газов, при нагревании и остывании металл ослаблен, а это приведёт - см. выше... Конечный итог: потеря клиентуры Организовывайте поддув, ток около 30 А будет в самый раз: да же без присадки, при толщине стенки 1.5мм и отсутствии опыта сварки.3 балла

-

3 балла

-

3 балла

-

Сказ про то как Сусанин землю купил. Купил значит землю Сусанин. И радый ходит. Есть в хозяйстве легковой автомобиль городского пользования и малого вмещения, российского производства. Фаркоп на него стоит 3500р, мелочи скажут многие, да только в интернетах цены такие, в наличие в городе нет, под заказ долго и не факт что подойдет, не освоен еще рынок запчастей и приблуд для новых моделей. покупать что то более менее подходящее и переделывать - не серьезно. Посему пораскинув содержимым черепной коробки (надо пораскинуть мозгами подумал самоубийца стреляя в висок)) решил сделать сам, шар куплен, машина есть, отпуск... погнали... В качестве материала лист 3 мм уголок 40 и уголок 32, по первоначальной задумке не пошло, крепить полосу к лонжерону на заводские глухари, сорвал один, пришлось в нишу запаски, опять же технологические отверстия заводские2 балла

-

2 балла

-

Есть такое неудобство, согласен. Но и эта проблема решаема и вариантов много. Простой: "нарастить" тот же отвод обрезком трубы в 100-150мм чисто для сварки, прихватив её парочкой маленьких прихваток. Через него "организовываете" поддув, а если трубопровод короткий, то и отвод газа из изделия (проверено лично и не раз - работает!) Приварили, проверили, что всё ОК и тогда аккуратно напильником ослабили (подпилили) прихватки, удалили (отломали) прихваченный кусок трубы, так же аккуратненько удалите на детальке следы от прихватывания. Вот и всё, довольно просто. Каждый случай может иметь своё решение, нет одного на все случаи жизни. Маленько смекалки и удача будет с Вами2 балла

-

2 балла

-

2 балла

-

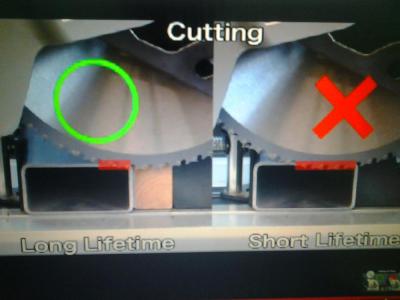

Приветствую. Собираю все "за" в пользу твёрдосплавных пильных дисков по металлу и цветному металлу. Диски например типа DeWALT DT1903-QZ, MAKITA B-29418, MAKITA B-29387 или MAKITA B-29343. Почему только "за", потому что "против" только цены. Что привело вас к решению купить отрезную машинку например типа MAKITA LC1230 и подобные диски к ней? Что осталось от дисков и куда выкинули или продали пилу, если такое имело место? Качественное фото и видео приветствуется. Точку в вопросе выбора реза абразивом или "зубом" мы может не поставим но предлогаю сделать так что бы человек прочитав эту тему всё таки сделал выбор. Тут один человек это уже обьяснял но как то не очень понятно. Не приводил фото или видео. Особенно интересует примерный износ расходников по разным материалам, + - 100 резов. Да и резать надо уметь. Тока не сравниваете с абразивом и дисками за 2500 руб. Спасибо за внимание.1 балл

-

Здравствуйте, зовут меня Алексей. Вот создал себе ещё одну технологию. Идея витала уже давно, поднабравшись знаний в инете, взялся за работу. В общем вот, что у меня получилось. Что назвать началом, не знаю. Начну с самой крупной детали. Корпус, металл 1мм. Кромка гиб. Загибаю края корпуса для жёсткости. Сложил детали корпуса для примерки. Вырезал отверстия для питателей, и опять примерка. Сделал ручку для нагревательного блока. Ручка изготовлена из автомобильной шпатлёвки. Несколько ранее изготовил питатель. В последствии после испытаний на оригинальном порошке, пришлось переделать внутренний конструктив. Что работает на крупном порошке, очень плохо работает на мелком. В общем, нашёл оптимальную конструкцию, которая работает на обеих фракциях. Блок управления экспериментальный, всегда разбиваю электронику на отдельные блоки и только после испытаний, объединяю в одну целую плату. Почти готовое изделие)) Попескоструил и оставил на улице, небольшой дождь и... пришлось пескоструить заново. Далее покраска, обклейка, сборка, настройка. В итоге имеем готовое, рабочее изделие. Прошу прощения за отсутствие фотографий с внутренностями питателя и нагревательного блока. Позвольте утаить конструктив этих элементов. При изготовлении этих блоков, пришлось сильно поломать голову, особенно намучился с изготовлением керамики нагревателя. Особая благодарность моему другу (которого ни разу не видел в живую) Александру "Миротворцу" за безвозмездно предоставленные порошки для напыления. Санёк, снимаю перед тобой шляпу, спасибо тебе ! И напоследок, видео работы данного прибора https://youtu.be/wE61vVl6qy8 Конкурсная работа № 29, Техническая номинация Конкурса сварщиков «Делаем своими руками» Генеральный спонсор конкурса Компания «ArMiG» — все для сварки и резки. Победитель в номинации «Лучший поставщик» концерна ESAB в России 2014 года. http://websvarka.ru/images/forum/logo_armig_250_wh.png1 балл

-

Тему про биметаллы закрыли, засуну сюда, сварил сталь+алюминий, припой (не присадка, припой) люминь-97%. цинк-2%. Ток переменный, защита - аргон. http://www.youtube.com/watch?v=M9QL-NMGJfI1 балл

-

Зиговка бортов и днища лодки Зигмашина Сборка днища лодки Установка бортов лодки Днище лодки Готовая лодка Полностью укомплектованная лодка Конкурсная работа № 20, Техническая номинация Конкурса сварщиков «Делаем своими руками» Генеральный спонсор конкурса Компания «ArMiG» — все для сварки и резки. Победитель в номинации «Лучший поставщик» концерна ESAB в России 2014 года. http://websvarka.ru/images/forum/logo_armig_250_wh.png1 балл

-

@Us1981,должно петь. Когда получиться правильно Вы сразу поймете.1 балл

-

1 балл

-

Леха ибн ИВАНЫЧ, отличная работа, жаль что без разделки было бы еще вкусней, но право каждого. Мой голос вы забрали1 балл

-

«Мы научились летать в небе, как птицы. Мы научились плавать в океане, как рыбы. Теперь осталось научиться жить на земле, как люди.» Бернард Шоу При выполнении третьего условия, проблема условий труда отпадет сама собой...1 балл

-

Кроме ненормативной лексики не было слов пока досматривал, до того классно сделано! .........1 балл

-

Ага. СпасибоСобственно выбор сделан и аппарат уже привезен домой. Поскольку там были в наличии оба кандидата, взял денег и поехал решать на месте Размышления закончились на том, что взял все-таки финна Kemppi MinarcMig EVO 200.1 балл

-

Скамейки - это у меня хобби, я думаю что админы будут не против, если покажу свои скамейки, которые раньше были у меня. Больше года они у меня не стоят, надоедают и тогда делаю новую. Правда иногда их забирают еще и не доделанные полностью до конца. Две последних фотки, не успел даже поставить деревянные седушки, как их забрали.1 балл

-

Физфак чемпион! Зачетный представитель Физфака! (приятно тк сам закончил физфак......)Любой физик может быть лириком но не наоборот (отступление то темы). Приятно что что на физфаке еще УЧАТ правильным темам. Хорошая работа.1 балл

-

Нет, это нужна лаборатория, а так попробую молотком отбить, где-то в металлоломе должна валятся.1 балл

-

1 балл

-

Наверное у каждого вгараже есть коробочка или банка со всякой всячиной, вот там инашел.1 балл

-

1 балл

-

@Kratos, Мужчина, я вас поздравляю, достойная конкурсная работа. А самое главное, в этой работе явно выраженые навыки сварки, конструкторская мысль, проекрирование электроники, програмирования и .......... Прекрасная работа. Жмуруку....1 балл

-

1 балл

-

Конкурсная работа №35: Сварочный вращатель (Техническая номинация) http://websvarka.ru/talk/uploads/monthly_08_2015/post-3949-0-35620300-1439534387.jpg1 балл

-

1 балл

-

1 балл

-

1 балл

-

Конкурсная работа №29: Холодное газодинамическое напыление "БУРАТИНО" (Техническая номинация) http://websvarka.ru/talk/uploads/monthly_08_2015/post-1-0-42997600-1439383107.jpg1 балл

-

Огромное спасибо, комбезы получили. Сегодня ребята устроили показ мод для форума, одевшись в новые комбинезоны. :) Качество порадовало, единственное ограничение для работы летом - очень теплые, будем ждать осени для ввода в эксплуатацию и проверки стойкости. Фотоотчет в момент начала эксплуатации обещаю. Посмотрим сколько продержатся и сколько стирок выдержат. Остальные просят закупить подобные и какие нибудь полегче. Так, что покупатель потенциальный у вас уже есть.1 балл

-

Я в 2005 году проходил практику в родном городе на тот момент зарплата сварщика была 4500 тыс рублей, предприятие загибалось и в конечном итоге загнулось окончательно однако люди работали до последнего потому что другой работы не было! Вот это можно назвать "нет денег в конторе ". Когда я приехал в питер, то работал в каждой конторе не больше месяца на протяжении полу года именно потому что это были конченные шараги которые при колоссальной прибыли не могли обеспечит не то что бы вытяжкой, а крагами, очками для резки респираторами, зарплаты в основном задерживали вплоть до месяца или не выплачивались вообще, но при этом хватало совести даже уговаривать от увольнения . В одну из таких контор я зашёл спустя два года после увольнения за справкой 2 НДФЛ в этой справке я увидел что зарплата моя была в 2 и даже в три раза выше тех денег что я получал. Потом были места где нормально платили обеспечивали всем необходимым, но не мало и работников было которые относились по скотский к работе бухали теряли инструмент и тому подобное. Вывод такой для работников : если работодатель серьёзно нарушает условия договора и явно не чист, а отношения в конторе в принципе с таким не сулят нечего хорошего, то неплохо и проучить такого достаточно три заявления от трёх работников в прокуратуру, там такие же заявления заверяешь и относишь в трудовой комитет и есть 100% гарантия что на такого работодателя заведут уголовное дело. Не защищаю не тех не других, но считаю что в конторе в которой нет 40 тыс рублей на переносную вытяжку делать нечего не стоит тратить своё здоровье и нервы, существуют такие фирмы только потому что есть такие энтузиасты которые терпят к себе такое отношение , а лучше попытать счастье в других местах если их нет то лучше рассмотреть другие варианты заработка.1 балл

-

Не пробуй по стали , да на нем и написано что для АЛ. У меня немного другой но тоже для АЛ сплавов и исправно служит года 3 уже. Пилить нужно АЛ со смазкой или густой типа литол мазать перед тем как резать , или с распылителя ручного эмульсией прыскать во время реза. Тем самым рез будет чистым и ровным, без смазки налипание АЛ сплава на бока диска да и на зуб и рез неровный и корявый выходит.1 балл

-

@A L E X,Пилю в основном профильные трубы со стенкой 1-3 мм, лента с шагом 14/18 биметаллическая NORDEX (Швеция)1 балл

-

1 балл

-

1 балл

-

1 балл

-

1 балл

-

1 балл