Лидеры

Популярный контент

Показан контент с высокой репутацией 28.01.2015 во всех областях

-

10 баллов

-

Ураааааа! Сегодня мне присвоен 4 разряд газоэлектросварщика! Спасибо Вебсварке за обширные теоретические материалы!8 баллов

-

6 баллов

-

@Elektro_D, если сварку ведёте с оптимальной скоростью, то металл в околошовной зоне не успевает перегреться и равномерно принимает тепло сварочной ванны. В этом случае и на самом шве нет перегрева, о чём свидетельствует золотистый с переливами цвет шва. Если варите медленно-цвет шва и околошовной зоны-серый, то это-свидетельство перегрева. Или варите быстрее, или сварку ведите с перерывом для охлаждения металла. Обратная сторона шва у Вас-без газовой защиты. Оттого происходит интенсивное выгорание легирующих элементов, а также-окисление стали. И в результате этих процессов получается то, что Вы и наблюдаете с тыльной стороны свариваемой пластины.6 баллов

-

Расставим точки над i. Итак, взял рабочую пластину 5мм: Выставил 140А:, 135гц: Прошёл по плоскости от края в середину, сразу "на холодную": Проплавление: Обратная сторона: Покурил, подумал: Нужно для наглядности 60гц пройти, прошёл рядом: Обратная сторона, видим насколько меньше валик: . Люди мы взрослые, в фейки играться - опорочить свою репутацию. Такой вот наглядный расклад.3 балла

-

Ох уж эти "дальнобои". Сегодня забегает один и говорит, что нужно ехать в Москву(ещё вчера), а зеркало на его Валдае сперли вместе с кронштейном, в магазине нет, давай скорее делать, а то с одним зеркалом ехать не айс. Надо так надо. Полдюймовая труба, профильная 40Х40 и лоскуток стали 6мм. Как то так получилось, но кронштейн вышел без регулировок - плата за скоростную работу.3 балла

-

В 2007 работал с 13ХФА, лист 11 мм. Электрод УОНИ-13/55 Д=5 мм, ток постоянный. Эта сталь дает очень сильную усадку шва: при сварке заготовок 600 х 350 Т-образно получался натуральный домик. И это при сварке на столе, в струбцинах. 2 изделия пошли в брак, остальные варились с обратной деформацией, выгнутые на арматурине 20 мм, тогда получалось хорошо.2 балла

-

Как в учебниках, что вы с успехом и доказали. Выдержка из буклета Selco,не сочтите рекламой может кому полезна будет , сейчас почти все современные аппараты имеют регулировку частоты. В этом буклете частота АС ещё была 20-150гц, но с каждым годом она растет на моем уже 200гц, на Miller 350 что выше на видео 400гц.2 балла

-

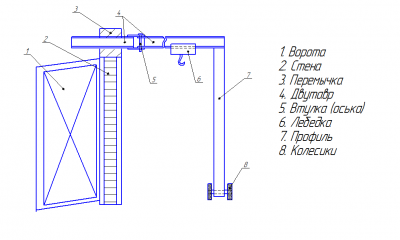

Извиняйте что так долго не отписывал, проблемы с компом. Солид так и не установился, пришлось воспользоваться Компасом. Эту конструкцию видел в кирпичном гараже. Кран-балка перемещается во все стороны. Правда немного трудновата в изготовлении. Для единичного использования не рентабильна. Для постоянного очень даже хороший вариант цена-качество.2 балла

-

Зайдите в любой мехцех советских времен и увидите ответ. http://semidelov.ru/media/uploads/%D1%80%D0%B8%D1%81._%D0%BF%D1%80%D0%BE%D0%BC%D1%8B%D1%88%D0%BB%D0%B5%D0%BD%D0%BD%D1%8B%D0%B9_%D0%BF%D0%BE%D0%BB_%D0%B8%D0%B7_%D0%BC%D1%80%D0%B0%D0%BC%D0%BE%D1%80%D0%BD%D0%BE%D0%B9_%D0%BA%D1%80%D0%BE%D1%88%D0%BA%D0%B8..jpg2 балла

-

Не совсем про сварщиков,но все же.Из переписки с менеджером одного из заводов России:у вас борфрезы из какого сплава?-из твердого)))).2 балла

-

http://f5.s.qip.ru/wn26qC6M.jpg http://leaks.gunm.ru/wp-content/uploads/2015/01/354_original-400x400.jpg2 балла

-

@Сусанин, Вот книга может поможет по расчету Примеры_расчета_такелажной_оснастки.djvu2 балла

-

Ушм -можно (если обороты регулируются) -6тыс оборотов на 125 круге - оптимальное шлифование нерж (выше обороты -нажигают материал) . Круг нужен циркониевый (буква Z), или керамический ( буква С) и лучше лепесток.(не оставляют вредных для нержи включений). Корунд (буква А на маркировке) не проходной для обработки нержи .2 балла

-

@Юнат, я бы не сказал что Неон "заточен" именно под жесть, хотя довольно несложно варил им и лист 0,8 мм, и профтрубу 1-1,5 мм. А вот на проволоке 1,2 мм и толщинах 5- 8 мм я им был очень доволен. Дороговат он и излишне мощен для таких целей. Полуавтомат хороший, но стоит ли переплачивать? Возможно есть смысл поспрашивать у форумчан про Авроры с синергетикой, работать комфортнее и вариант более бюджетный получается.2 балла

-

svarnoi69,Rust_eze!!! Много здоровья,хорошего настроения,любви к Сваркам...например такой-http://pix.academ.org/img/2013/08/22/640x480_fb4293482fd6e9796c315e45aa7186c5.jpgИли такой-http://pix.academ.org/img/2013/08/22/640x480_8a803824b90ecb19e81d3f135c672494.jpgа может -такойhttp://pix.academ.org/img/2014/01/24/640x680_4ed6b950d951b65c7747b248592e2c0a.jpg2 балла

-

2 балла

-

2 балла

-

Сегодня попробовал один совет по очистке стекол на маске хамелеон и пластиковых очков от сажи нагара и царапин -паста для полировки фар авто точно помогает, даже очень -результат превзошел все мои ожидания.Советую всем сварным !!2 балла

-

2 балла

-

Всем привет, я у вас тут новенький. http://websvarka.ru/talk/public/style_emoticons/default/smile.gif Кем работаю сам незнаю, но немножко фоток покажу, немного оборудования и прочего. http://websvarka.ru/talk/public/style_emoticons/default/smile.gif Правда фотки старые, все поменялось почти, но буду на работе накидаю новых.1 балл

-

Всем добрый вечер. Столкнулся с такой проблемой. Я наконец то начал оборудовать свой не большой сварочный пост. Помещение 120 м2, сейчас буду заливать бетон для приведения к одному уровню. Это я понимаю, как сделать, но вот вопрос, чем обработать бетон после высыхания? Если его не обработать, то в помещении постоянно будет стоять пыль, если положить плитку, то при падении металлоизделия-она расколется, если покрасить то может загореть, если сделать полимерное или прорезиненное покрытие то итог тот-же - возгорание. Если честно то на данный момент зашел в тупик. Уважаемые форумчане, если у Вас есть какие-нибудь варианты, что можно сделать с бетонным полом, то прошу Вас помочь мне. Заранее благодарен.1 балл

-

Свойства и структура сварных соединений промышленных титановых сплавов alpha- и псевдо alpha сплавы Сплавы, относящиеся к первой группе: alpha-сплавы (BT1-00; ВТ1-0; ВТ5; BT5-1; 4200) и псевдо alpha-сплавы (ОТ4-0, ОТ4-1, ОТ4, ВТ4, ОТ4-2, АТ2, АТЗ, АТ4, ВТ20, ТС5) относятся к малолегированным (J-стабилизирующими элементами сплавам с К $ <=0,25. Эти сплавы хорошо свариваются всеми видами сварки, и сварное соединение по прочности и пластичности приближается к основному металлу. Сплавы не требуют обязательного стабилизирующего отжига после сварки. Поскольку в сварном шве возможно наличие пор, то прочность сварного соединения принимается в расчет с коэффициентом ослабления сваркой, равным 0,9-0,95 от прочности основного материала. С повышением прочности сварные соединения этих сплавов становятся более чувствительными к дефектам сварки (порам, концентраторам напряжения и т. п.) и несколько увеличивается разница в прочности и пластичности между сварным соединением и основным металлом. Технический титан марки ВТ1-00 изготавливают из наиболее чистых сортов титановой губки. Он содержит меньше таких примесей, как углерод, железо, кремний, кислород, чем допускается для других титановых сплавов. Титан марки ВТ1-00 отличается низкими характеристиками прочности и высокой пластичностью. Хорошо деформируется в горячем и холодном состояниях. Из титана марки ВТ1-00 изготавливают практически все виды полуфабрикатов: фольгу, ленту, листы, плиты, поковки, штамповки, профили, трубы, проволоку и т. д. Технический титан марки ВТ 1-00 в связи с его невысокой прочностью в качестве конструкционного материала применяется ограниченно. При сварке с присадкой в качестве присадочного материала используют сварочную проволоку из титана ВТ1-00 или ВТ1-0. Сварные соединения титана марки ВТ1-00, полученные АДС Нп с присадкой ВТ1-00, после неполного отжига имеют следующие механические свойства при комнатной температуре: а*=0,9ав основного металла; ан>=9,0 кгс*м/см2, а=180° для листа толщиной 1,5 мм и а=140° для листа толщиной 3,0 мм. Технический титан марки ВТ1-0 приготовляют из нелегированной губки, несколько уступающей по чистоте титановой губке, применяемой для изготовления титана марки ВТ1-00. Тем не менее содержание примесей в титане марки ВТ1-0 меньше, чем в легированных титановых сплавах. Сплав ВТ1-0 при несколько меньшей пластичности по сравнению с техническим титаном марки ВТ1-00 имеет более высокую прочность и широко применяется как конструкционный материал. Типичные механические свойства при комнатной и повышенных температурах титана марки ВТ1-0 приведены в табл. 28. Титан марки BT1-0 хорошо сваривается всеми видами сварки. Из ВТ 1-0 изготавливают листы, ленту, фольгу, прутки, профили, трубы, проволоку и т. п. Сплав ВТ1-0 применяют в конструкциях, длительно работающих при температурах от −253 до +150° С. Сварные швы пластичны и допускают значительную холодную деформацию [52]. Пластичность сварного соединения (угол изгиба а) практически не изменяется при нагартовке до 20%. Термической обработки после сварки не требуется. Механические свойства сварных соединений титана марки ВТ1-0, полученные АДС Нп с присадкой, после неполного отжига имеют следующие механические свойства при комнатной температуре: сгв=0,9ав основного металла; ан>=7 кгс*м/см2, а=135° для листа толщиной 1,5 мм и а=110° для листа толщиной 3,0 мм. При сварке с присадкой в качестве присадочного материала используется сварочная проволока из ВТ1-00 или ВТ1-0. Сплав марки ВТ5 является типичным однофазным а-титановым сплавом системы Т1-Аl. Из сплава ВТ5 изготавливают поковки; штамповки, кованые и катаные прутки, сварные кольца. Сплав ВТ5 имеет умеренную прочность при невысокой пластичности. Этими объясняется, что из этого сплава не изготавливают листовыеполуфабрикаты. Сплав ВТ5 хорошо сваривается всеми видами сварки, применяемыми для титана. Предел прочности при кратковременном растяжении и длительная прочность сварного соединения равны 0,9ав и 0,9 а^ основного материала соответственно при всех рабочих температурах. В качестве присадочного материала используют проволоку из титана ВТ1-00 или из сплава ВТ2. Сплавы с alpha+β-структурой мартенситного типа В эту группу входят среднелегированные р-стабилизирующими элементами сплавы с Ка =0,3-0,9, термически Упрочняемые путем закалки и старения. Сплавы этой группы непосредственно после сварки имеют пониженную пластичность сварного соединения в связи с образованием в структуре шва довольно прочной мартенситной а’-фазы. Для восстановления пластичности сварных соединений у сплавов такого типа применяют стабилизирующую термическую обработку, в результате которой а’-фаза превращается в стабильные а+р-составляющие. Большинство сварных конструкций из а+b-сплавов мартенситного типа изготовляют с прочностью сварных соединений 85-100 кгс/мм2. Реже сварные конструкция подвергают упрочняющей термической обработке на прочность 105-130 кгс/мм2, и тогда швы утолщают и подвергают отжигу, при этом достигается равнопрочность конструкции и обеспечивается достаточная на-дежность сварного соединения. Сплав ВТ6 — аналог широко применяемого зарубежного сплава Ti-6Аl-4V [2, 121], а также отечественного сплава ВТ6С. Изготавливается сплав в виде листом плит, прутков, поковок, штамповок, сварных колец. Сплав может применяться как в отожженном, так и в I термически упрочненном (закалка+старение) состояниях. Упрочняющей термической обработкой прочности сплава может быть увеличена на 15-20%. Сплав удовлетворительно сваривается всеми видами сварки, применяемыми для титана. Сварное соединение сплава ВТ6 непосредственно после сварки имеет несколько пониженную пластичность. Для восстановления пластичности сварного соединения требуется стабилизирующая термическая обработка. Прочность сварных соединений сплава ВТ6, выполненных ААрДЭС неплавящимся электродом без присадки, составляет после отжига при 760- 800° С и после закалки с 900° С и старения при 500° С в течение 2 ч 95-100 и 105 кгс/мм2 соответственно. Сплав I сваривается со всеми листовыми титановыми сплавами. В качестве присадочного материала используют проволоку из сплавов ВТ1-00, ВТ1-0, ВТ2, СПТ2, ВТ6С. Сплав ВТ6 применяется для изготовления сварных деталей, длительно работающих в отожженном состояв нии при температурах до 450° С, а в термически упрочненном состоянии — при температурах до 400°С. Сплав ВТ6С рекомендуется для изготовления штампосварных конструкций; работающих длительно при температурах до 400-450° С и кратковременно при температурах до 700-750° С. Предел прочности сварного соединения, выполненного сваркой плавлением, составляет не менее 90% от предела прочности основного металла. При сварке металла большой толщины используют прогрессивные методы сварки, например сварку погруженной дугой; швы сплава ВТ6С, полученные этим способом, равнопрочны отожженному основному металлу, а их ударная вязкость выше на 1,2-4,0 кгс*м/см2.1 балл

-

Структура и свойства сварных швов Рассмотрим влияние различных видов сварки на химический состав, свойства и структуру сварных швов различных типов титановых сплавов. Каждый конкретный вид сварки изменяет структуру и степень легирования металла шва вследствие различного разбавления шва основным металлом и дополнительного введения электродного металла, состав которого может отличаться от состава основного металла, а также вследствие изменения газосодержания металла шва. Таким образом, воздействие вида сварки на свойства металла шва титановых сплавов определяется несколькими основными факторами: химическим составом электродного металла, обеспечивающим оптимальное сочетание прочности и пластичности; соотношением доли основного и электродного металла при различных формах разделки кромок, характерных для данного вида сварки; структурой и фазовым составом, зависящими от термического цикла сварки и последующей термической обработки; возможностью образования различного рода дефектов, присущих данному виду сварки, и влиянием их (в особенности непроваров и пористости) на физико-механические и эксплуатационные характеристики; дополнительным газонасыщением расплавленного металла газами (азотом, кислородом и водородом) и влиянием этих газов на различные свойства и особенно на склонность к хрупкому и задержанному разрушению. Влияние всех указанных факторов возрастает по мере повышения прочности сплавов. Выбор того или иного вида сварки в основном зависит от химического состава свариваемого сплава и его толщины. Сварные швы а- и псевдоа-сплавов. На однофазных а-сплавах и псевдоа-сплавах практически для всего диапазона свариваемых толщин возможно использование различных способов сварки, при которых формирование литого металла шва происходит как непосредственным проплавлением основного металла, так и дополнительным вводом электродного присадочного металла. При этом основное значение при сварке а- и псевдоа-сплавов имеют взаимодействие расплавленного металла шва с защитными средами и возможность обеспечения минимального газонасыщения металла шва. Прочностные свойства литого металла независимо от толщины близки к свойствам основного металла, а снижение пластичности связано с особенностями формирования литой структуры. Для таких сплавов характерен значительный размер литого зерна, который зависит от величины погонной энергии данного вида сварки. Для всех а- и псевдоа-сплавов возможно использование электродного металла из технического титана ВТ1-00, сплава ВТ2 (Ti-ЗА1) либо сплава, аналогичного по составу основному металлу. При этом во всех случаях независимо от изменения скорости охлаждения в шве фиксируется а-или а’-фаза. Характер формирования а- или а’-фазы в швах в основном зависит от скорости охлаждения wo в интервале р-мх- или а’-превращения. При малых скоростях охлаждения образуются широкие и длинные пластины, при высоких скоростях охлаждения формируется мелкоигольчатая а- или а’-фаза. Изменяя скорость охлаждения, можно в определенных пределах управлять структурными превращениями в металле шва. Так, характерное для электрошлаковой сварки увеличение погонной энергии, замедляющей скорость охлаждения в мартенситном интервале, приводит к превращению тонких игл а-фазы на сплаве ВТ1-0 в крупные зерна с зазубренными границами. Дисперсность структурных составляющих существенно влияет на пластические свойства металла шва. Для указанных сплавов изменение пластичности в зависимости от скорости охлаждения происходит по кривой с максимумом и связано с величиной зерен литой структуры и дисперсностью а- или а’-фазы. При медленном охлаждении происходит снижение пластичности литого металла в результате увеличения размеров зерен. Высокие скорости охлаждения приводят к снижению пластичности вследствие образования мелкоигольчатой а или а’-фазы. Для сплавов этой группы характерно то, что механические свойства и структура металла шва изменяются незначительно при сварке всего диапазона толщин и использовании различных методов сварки. Отжиг после сварки стабилизирует структуру, но не влияет на механические свойства шва, в связи с чем термообработка сварных соединений сплавов этих типов, в том числе и технического титана, проводится только для уменьшения величины внутренних напряжений от сварочного цикла, а также для уменьшения концентрационных пиков водорода в различных зонах сварного соединения. Это подтверждается и структурами сварных швов, показанными на рис. 46.Влияние различных технологических факторов на механические свойства металла шва без учета влияния легирующих элементов удобнее рассматривать на примере сплава BT1-0. При всех видах сварки сплава BT1-0 прочность металла шва определяется исходной прочностью основного металла и присадочной проволоки. Если при сварке происходит значительный рост зерна, а также дополнительное газонасыщение металла шва, его прочность может превысить исходную при одновременном снижении пластичности. Результаты исследований, приведенные в работе, показали, что при сварке сплава ВТ1-0 неплавящимся электродом без присадки увеличение содержания водорода в основном влияет на ударную вязкость и угол изгиба металла шва, не изменяя его твердости. Увеличение содержания кислорода и азота сильно влияет на твердость и пластичность при испытании на угол изгиба. Особенно опасно газонасыщение поверхностных слоев шва. Повышение содержания кислорода с 0,15 до 0,38% (при сохранении 0,02% N) снижает угол изгиба металла шва на сплаве ВТ1-0 толщиной 1,5 мм со 180 до 100° С. С ростом толщины свариваемого металла и увеличением погонной энергии сварки глубина слоя с повышенной твердостью (загрязненного кислородом и азотом) растет, в то время как содержание водорода в металле шва при сварке без введения присадочных проволок становится более низким, чем в основном металле, вследствие его десорбции из расплава и диффузии в околошовную зону. Уменьшение пластичности металла шва, связанное с кислородом и азотом, повышает его чувствительность к влиянию уровня водорода и склонность к хрупкому и задержанному разрушению. Данные подтверждают влияние кислорода и азота на склонность металла шва сплава ВТ1-1 к образованию трещин при увеличении содержания водорода. Таким образом, от вида и технологии сварки непосредственно зависит содержание газов в металле шва и, следовательно, его механические и эксплуатационные свойства. Исследованиями установлено, что состояние защитной газовой атмосферы в сильной степени влияет на интенсивность поглощения и содержание газов в металле шва. В зависимости от вида и режимов сварки происходит изменение величины эффективной тепловой мощности дуги, что ведет к изменению количества водорода, поступающего в газовую фазу защитной атмосферы. Источником насыщения металла шва водородом может служить и адсорбированная влага, находящаяся на свариваемых кромках и электродной проволоке. Растворимость водорода в сварочной ванне зависит также в значительной степени от содержания легирующих элементов в металле шва. Экспериментальные данные по величине содержания водорода в металле шва, полученные в работах, показывают, что при всех основных видах сварки плавлением в среде защитных газов применение аргона первого состава и электродной проволоки, прошедший вакуумный отжиг исодержащей до 0,0006% Н, позволяет получать металл шва с более низким содержанием водорода, чем в основном металле, за счет его обезводораживания и перехода водорода в газовую фазу. При автоматической сварке под флюсом (без дополнительной защиты аргоном), так же как и при ЭШС, происходит дополнительное газонасыщение металла шва кислородом и водородом. В то же время выполнение автоматической сварки в вакууме резко снижает газонасыщение металла шва вследствие дополнительной его дегазации; при этом происходит уменьшение прочности и повышение пластичности шва. Аналогичные процессы дегазации происходят и при электроннолучевой сварке, причем величина снижения концентрации газов в металле шва зависит в первую очередь от глубины разрежения, а также от погонной энергии процесса сварки и скорости охлаждения металла шва. Повышение концентрации кислорода или азота в металле шва определяется объемом и временем существования сварочной ванны, что зависит от вида и режимов сварки и парциальных давлений этих газов в защитной атмосфере. Независимо от типа сплавов при сварке конструкций рекомендуется вести процесс в камерах с защитной атмосферой либо обеспечивать тщательную, устойчивую защиту всей зоны сварки. Например, при электрошлаковой сварке металла большой толщины из титановых сплавов невозможно полностью предохранить расплавленный металл от воздействия газов атмосферы с помощью одного только шлака, поэтому дополнительно создается газовая защитная атмосфера путем подачи аргона над шлаковой ванной [ПО]. Нарушение этих условий приводит к значительному газонасыщению металла шва, особенно его поверхностных слоев. При сварке в контролируемой атмосфере увеличение общего содержания газов в металле шва незначительно, а содержание водорода в металле шва вследствие его десорбции и диффузионного перемещения в околошовную зону даже снижается. Результаты исследования микротвердости и газонасыщения сварных швов показывают, что только при электроннолучевой сварке в вакууме не повышается твёрдость шва. Все остальные способы сварки ведут к повышению твердости в результате увеличения газосодержания поверхностных слоев шва.1 балл

-

Влияние вида сварки на структуру и свойства различных зон сварного соединения Характерной особенностью титана является наличие полиморфного превращения. Это обусловливает значительные изменения структуры и механических свойств титановых сплавов при сварке и особенности строения зоны теплового воздействия процесса сварки. Сварное соединение определяется наличием двух принципиально различных между собой зон — сварного шва и термического влияния. В зоне шва металл нагревается до температуры плавления и определенное время находится в жидком состоянии. При этом активно развиваются процессы насыщения металла газами, роста зерна, различные виды физической, химической и структурной неоднородности, образования метастабильных фаз, что значительно изменяет свойства в сравнении с металлом до сварке. После кристаллизации металл в зоне сварного шва приобретает характерную литую структуру. Большинство известных деформируемых титановых сплавов в литом состоянии имеет пониженные показатели пластичности. В таких случаях для улучшения свойств металла в зоне шва применяют присадочные материалы, позволяющие регулировать химический состав сварного шва. Зоной, определяющей свариваемость титановых сплавов, является зона термического влияния. Наиболее резкие изменения структуры и свойств происходят на участке, непосредственно прилегающем к сварному шву, где наблюдается оплавление ряда зерен. Металл на этом участке нагревается до температур от ТПл (температура плавления) до ~0,9 ТПл. Эту зону принято называть околошовной. Далее расположен участок, где металл претерпевает фазовую перекристаллизацию. При Охлаждении здесь фиксируются метастабильные фазы. Конечная структура зависит от температуры и условий охлаждения. На границе зоны термического влияния и основного металла расположен участок рекристаллизации — участок постепенного перехода к основному металлу. Структура и свойства зоны термического влияния Протяженность и структура зоны термического влияния (ЗТВ) определяется термическим циклом сварки. Основными параметрами термических циклов в зоне термического влияния являются скорость нагрева wH в интервале фазовых превращений, максимальная температура нагрева Тmax, время пребывания выше температуры полиморфного превращения и скорость охлаждения Тохл в интервале превращений. Скорость нагрева в околошовной зоне (ОШЗ) очень велика, и хотя и изменяется в зависимости от ряда факторов, но в небольших пределах. Основным фактором, влияющим на структуру и свойства ОШЗ, является скорость охлаждения wохл. При сварке титановых сплавав с высоким содержанием р-стабилизатора при больших значениях wохл в ОШЗ фиксируются метастабильные структуры. При этом существенное влияние на конечную структуру оказывает также время пребывания металла ОШЗ при температуре ниже температуры полиморфного превращения. Условия фазовых превращений в различных участках ЗТВ при сварке титановых сплавов во многом аналогичны условиям при закалке с различных температур. На рис. 4 была приведена диаграмма изменения фазового состава титановых сплавов в зависимости от содержания р-стабнлизирующих элементов и температуры резкого охлаждения. Рассмотренная метастабильная диаграмма дает общее представление о кинетике фазовых превращений в титановых сплавах при непрерывном охлаждении со скоростями закалки. Однако в условиях сварки скорость охлаждения металла в различных зонах сварного соединения неодинакова. Она зависят от толщины металла, режимов сварки, метода сварки, конструкции свариваемой детали и др. Быстрый нагрев и малое время пребывания металла при максимальной температуре нагрева препятствуют процессу стабилизации высокотемпературной фазы. Для анализа структурных превращений при сварке используют диаграммы зависимости кинетики превращений от скорости охлаждения. Они помогают выявить области образования хрупких фаз и установить режимы сварки, обеспечивающие получение нужной структуры, а также необходимость последующей термической обработки. Одновременно с изучением кинетики фазовых превращений в околошовной зоне строят зависимости влияния скорости охлаждения в интервале фазовых превращений на конечные механические свойства и структуру. Существует несколько методик определения таких зависимостей. В отечественной практике основное применение нашла методика ИМЕТ-1. Результаты испытаний образцов обобщают в виде диаграммы зависимости механических свойств от различных параметров сварки, чаще от скорости охлаждения. По этим диаграммам определяют оптимальный интервал скорости охлаждения (Wопт), в котором снижение свойств в околошовной зоне по сравнению с основным металлом оказывается минимальным.1 балл

-

Отжиг титановых сварных соединений Отжиг сварных соединений титановых сплавов состоит из нагрева до температуры рекристаллизации или до температуры фазового превращения, выдержки при за данной температуре и последующего охлаждения (мед ленного с печью, на воздухе или ступенчатого). Отжиг а-титановых сплавов, как правило, отжиг первого роде) поскольку он не связан с фазовыми превращениями. От-жиг а+р-титановых сплавов во всех случаях сопровождается изменением соотношения содержания а- и |3-фаз и его следует относить к отжигу второго рода. Отжиг с полной фазовой перекристаллизацией как для основного металла, так и сварного соединения титановых а-, псевдо а- и а+р-сплавов мартенситного типа пока не нашел промышленного применения, поскольку не дает дополнительного улучшения физико-механических свойств. Тем не менее в настоящее время опубликовав ряд работ по применению отжига в р-области с целью повышения вязкости разрушения (K1c) полуфабрикате из титановых сплавов. Для титановых сплавов с а+Я структурой переходного типа и псевдо р-сплавов отжиг с фазовой перекристаллизацией находит промышленное применение. Для сварных соединений титановых сплавов применяют полный и неполный отжиг. Отличие неполного отжига от полного заключается в том, что первый производится при более низких температурах и предназначен главным образом для частичного снятия внутренних напряжений в сварных конструкциях, а также для частичной стабилизации структуры. Неполный отжиг может быть применен как промежуточная операция в процессе сварки сложной конструкции или как окончательный отжиг. Достоинство неполного отжига состоит в том что его можно осуществлять в печах с воздушной атмосферой без обязательного последующего удаления окалины и загрязненного газами поверхностного слоя ме- Полный отжиг сварных соединений позволяет в значительной степени стабилизировать структуру сварного соединения и полностью снять остаточные напряжения. Поскольку он проводится, как правило, при температурах выше 700° С, его следует осуществлять в печах с защитной атмосферой (аргон, гелий) или в вакуумных печах. Титановые сплавы с a-структурой и псевдо а-сплавы практически не чувствительны к скорости охлаждения после отжига. Двухфазные a+p-сплавы мартенситного типа (ВТ16, ВТЗ-1, ВТ23 и др.) и особенно сплавы переходного типа (ВТ22, ВТ30 и др.), наоборот, весьма чувствительны к скорости охлаждения, и поэтому скорость их охлаждения с температуры отжига регламентируется. Для этого применяют отжиг с последующим охлаждением с печью при регламентированной скорости до определенной температуры, а затем на воздухе или ступенчатый отжиг, который может быть двойным или изотермическим. Двойной отжиг состоит из нагрева до температуры выше температуры рекристаллизации и превращения метастабильных фаз, образовавшихся в результате термического цикла сварки, выдержки, охлаждения на воздухе и последующего нагрева при бо-лее низкой температуре, но достаточной для стабилизации структуры, образовавшейся после первой ступени термообработки, выдержки при этой температуре и охлаждения на воздухе. Изотермический отжиг включает нагрев до температуры выше температур рекристаллизации и превращения метастабильных фаз, образовавшихся при изотермическом цикле сварки, выдержку, перенос сплавов в печь с температурой, достаточной для превращения метастабильных фаз в стабильную а+р-структуру, выдержку и охлаждение на воздухе. В случаях, когда применяют отжиг с последующим охлаждением сплава в печи (двойной или изотермический), температура, с которой начинают охлаждение на воздухе, должна быть столь низкой, чтобы обеспечить достаточную стабильность а-и р-составляющих в сварном соединении не только при эксплуатации сплава при нормальных температурах, но и при его эксплуатации при повышенных температурах. Поэтому режимы отжига для сварных соединений титановых сплавов выбирают, как правило, не только для получения оптимального соотношении характеристик прочности и пластичности, но и для получения их термической стабильности. Поэтому для титановых сплавов в зависимости от их состава, а иногда и от условий работы сварной конструкции выбирают тот или иной вид отжига. Так, например, для получения заданных физико-механических свойств после сварки и отжига псевдо-р-сплавов (ВТ15, ВТ32 и др,) скорость охлаждения с температуры отжига не играет роли. Однако для стабильности сварного соединения в процессе эксплуатации его при повышенных температурах следует проводить отжиг с последующим медленным охлаждением со скоростью не более 2-4 °С/мин. Несмотря на некоторые особенности сварного соединения, во всех случаях для него применимы общие принципы термической обработки, что и для основного металла. Время выдержки при отжиге исчисляется с момента нагрева садки. Очевидно, а-сплавы и псевдоа-сплавы во всех случаях отжигаются с последующим охлаждением на воздухе. Указанные режимы термической обработки обеспечивают сварным Соединениям полное снятие внутренних напряжений и оптимальное соотношение прочности и пластичности. Сварные соединения указанной группы сплавов термически стабильны, т. е. могут эксплуатироваться при рабочих температурах в течение длительного времени без существенного изменения физико-механических свойств. Сварные соединения титановых сплавов с а+р-структурой мартенситного типа можно в некоторых случаях отжечь с последующим охлаждением на воздухе, что часто обеспечивает получение оптимальных значений прочности и пластичности, поскольку температуры отжига большинства мартенситных сплавов лежат ниже! критической температуры для данного сплава. В этом случае последующее охлаждение на воздухе не сопровождается, образованием мартенсита или по крайней мере больших его количеств, что и обеспечивает сварному соединению достаточно хорошую пластичность по сравнению с пластичностью основного металла. В то же время сварные соединения титановых сплавов мартенситного типа, работающие длительно при повышенных температурах, следует отжигать по режимам, обеспечивающим достаточно высокую стабильность структуры, иначе в процессе работы сварные соединения будут терять свою пластичность. Стабилизирующие режимы отжига сварных соединений сплавов мартенситного типа приведены в табл. 7. Здесь следует также отметить, что сварные соединения титановых сплавов ВТ6С и ВТ6, примыкающих по содержанию р-стабилйзирующих элементов к псевдо-а-сплавам, не требуют обязательного стабилизирующего отжига, поскольку распад метастабильных фаз при длительном нагреве не сопровождается значительным дисперсионным упрочнением сварного соединения. Что касается сплава ВТ16, то стабилизирующий отжиг сварного соединения этого сплава требуется как для сохранения термической стабильности сварного соединения в процессе эксплуатации при повышенных температурах, так и для получения оптимального соотноше-ния прочности и пластичности сварного соединения в состоянии после сварки и отжига. Титановые сплавы с ct+p-структурой переходного типа, представителем которых является сплав ВТ22, имеют сварные соединения, которые требуют стабилизирующего отжига как для получений оптимальных механических свойств, так и для повышения термической стабильности в процессе длительной эксплуатации при повышенных температурах. Ступенчатый отжиг сплава ВТ22 позволяет в большой степени стабилизировать структуру и свойства его сварного соединения. Сварные соединения псевдор-сплавов ВТ15 и ТС6 непосредственно после сварки имеют хорошее сочетание прочности и пластичности. Последующий отжиг с охлаждением на воздухе позволяет несколько стабилизировать структуру сварных соединений этих сплавов, но не позволяет обеспечить их термическую стабильность при повышенных температурах в процессе длительной работы. В принципе у титановых псевдор-сплавов путем специального отжига можно было бы стабилизировать структуру сварного соединения, однако сплавы ВТ15 и ТС6 содержат большое количество эвтектоидообразующего элемента (хрома), и поэтому при стабилизирующем отжиге происходит эвтектоидное охрупчивание металла. Например, у опытного титанового сплава, имеющего марку BT32 (Ti-8,5% Mo- 8,5% V- 1%Сг — 2,5% А1-1 % Fe) и являющегося также псёвдор-сплавом, сварное соединение можно стабилизировать отжигом по режиму: нагрев до 780о С, выдержка 1 ч, охлаждение с печью со скоростью 2-4 °С/мин до 300° С, затем на воздухе. У этого сплава сварное соединение после сварки имеет хорошую пластичность, которая сохраняется и после отжига по указанному режиму. Однако если сварное соединение этого сплава непосредственно после сварки склонно при длительном нагреве к охрупчиванию, то после сварки и отжига оно становится термически стабильным и не изменяет своих свойств после длительного нагрева. Для иллюстрации поведения сварных соединений титановых сплавов различного типа при термической обработке приведем некоторые фактические данные. Механические свойства сварного соединения сплава ОТ4 мало изменяются в зависимости от режима термической обработки. Это объясняется тем" что а’-фаза сплавов этого типа по своим механическим свойствам мало отличается от а-фазы Дисперсионное твердение при распаде а’-фазы у этих сплавов незначительно, а количество р-фазы столь мало, что не оказывает заметного влияния на механические свойства сварного соединения. Эвтектоидное превращение сплавов этого типа не обнаруживается при определении механических свойств или при рентгеноструктурном или металлографическом анализе. Аналогичным образом ведут себя сварные соединения и других псевдо- а-титановых сплавов при подобной термической обработке. Рассмотрим теперь изменение структуры и свойств сварного соединения представителя а+р-титановых сплавов мартенситного типа — сплава ВТ14. У титанового сплава мартенситного типа марки ВТ14 с Кр=0,35 уже наблюдается тенденция к существенному влиянию режима термической обработки на механические свойства сварного соединения. У более легированных р-стабилизирующими элементами мартенситных титановых сплавов с К$=0,6-0,8 имеет место еще более значительное изменение механических свойств в зависимости от режимов термической обработки.1 балл

-

У нас на заводе все полы в цехах крашены по бетону. Хватает на год усиленной эксплуатации. Краска-грунт очень хитрая- глубокого проникновения и разводится водой. Вам надо обратиться в ближайший магазин красок и попросить что-бы было "дешево и сердито". При чем лучше поинтересоваться в инете , почитать отзывы, а уж потом посетить пару-тройку магазинов и послушать сравнительные диагнозы продавцов. Думаю, что до теплой погоды время ещё есть.1 балл

-

@Менгон,вы немного недопоняли,я работаю ими,у меня есть,но диаметр мне нужен 6 мм.,я спрашиваю про производителей,кто то если работал борфрезами именно этой фирмы,то как они себя показали.1 балл

-

@дизель, смотрите чтобы на зачистном круге была пометка что нет примесей :Cl,S,Fe, или надпись"INOX" иначе как нержавейки и сварному шву в последствии придет толстая полярная лисица1 балл

-

Сварочные материалы подбираеть в данном случае помение легированной стали ,то есть по 09г2с ,электроды уони 13/45 13/55 lb-52u и их аналоги,если полуавтоматом или аргоно-дуговой то проволока св-08г2с, рд смотрите исходя из того какие требования и условия работы вашего изделия.На счет подогрева, для стали 13хфа заменитель указан сталь 15хфа. В марочнике сталей указывается что нужен подогрев 150-200 град1 балл

-

1 балл

-

Логика продаж проста: зарабатывать на всём. И в самом деле, 500 миллионов населения больше, чем 150. И купят они больше. Если будут деньги. А не будет денег – купят в кредит. Гаджеты или девайсы какие-нибудь. Новейших моделей. Главное, чтобы купили. Открыли кошельки, достали деньги, и заплатили. За образование, за здоровье... Вывернули карманы... хм... простите, это немного не о том. Это, скорее, о кипрском варианте «хранения» вкладов. Расхожее нравоучение «производить – ерунда, надо уметь продать» породило толпы «мудрецов», за звонкую монету готовых объяснить что угодно, кому угодно и где угодно. Качество товара стало категорией почти мифической. Дерево – в стружку, стружку – на мебель, мебель на свалку, а то новую завезли... что-то в этой цепочке явно лишнее. Может, мебель?http://worldcrisis.ru/crisis/1692787http://galopolitica.ru/wp-content/uploads/2014/11/art-kapitalizm-pesochnitsa-512901-620x430.jpeg1 балл

-

1 балл

-

1 балл

-

@Iridium,для себя же шьют,думаю ответственность по качеству ляжет на весь коллектив.1 балл

-

1 балл

-

1 балл

-

Пост про технику наземную и не очень Как купить БМП или настоящее солдатское нательное белье? Быть может вам нужен дизельный генератор, вездеход или алюминиевая фляжка с плащ-палаткой? Расскажу вам, как это сделать! http://s00.yaplakal.com/pics/pics_preview/3/4/4/3947443.jpg Хотите себе такой автомобиль? Беларусь меня часто удивляет нестандартными, но правильными и приятными решениями. Вот и на этот раз. На армейских складах скопилась куча находящегося в идеальном состоянии старья. От танков до радиоламп, от карбюраторов УАЗов до офицерских подштанников. Утилизировать жалко. Воевать мирная Беларусь не собирается, да и новое уже поставили в войска. Что делать? Продавать! http://s00.yaplakal.com/pics/pics_preview/6/4/4/3947446.jpg В соответствии с Указом Президента Республики Беларусь от 18 ноября 2008г. № 626 "О совершенствовании порядка распоряжения высвобождаемыми материальными ресурсами Вооруженных Сил, других войск, воинских формирований и военизированных организаций Республики Беларусь РУП «Белспецконтракт» является уполномоченной организацией по реализации на возмездной основе высвобождаемых материальных ресурсов Вооруженных Сил, других войск, воинских формирований и военизированных организаций Республики Беларусь. Предприятие входит в состав Белорусского государственного торгово-производственного объединения «Белресурсы» и находится в его непосредственном подчинении. http://s00.yaplakal.com/pics/pics_preview/0/5/4/3947450.jpg Все, что вы видите на фотографиях, вы можете купить. Конечно, нужно будет пройти ряд формальностей, побороться с бюрократией - но, например, Тимофей Васильев ntv успешно приобрел себе БМП и сейчас строит внутри кожаный салон с блекджеком и ... http://s00.yaplakal.com/pics/pics_preview/6/5/4/3947456.jpg Для меня кладовые Али-Бабы открыл полковник Андрей Юрьевич Шубадеров shubaderov, глава всех СМИ и всей пропаганды белорусских вооруженных сил. Потрясающе интересный человек, горжусь дружбой с ним. Кстати, у него сегодня день рождения, ему снова 18 лет и он сегодня опять юный курсант! Товарищ полковник, поздравляю вас от всей души! Желаю и в будущем быть таким же неутомимым "полковником Солдатовым", очень клевым человеком и замечательным семьянином. Здоровья не желаю, видел, как ВАЯР сдавал нормы, чего там желать...)) http://s00.yaplakal.com/pics/pics_preview/0/6/4/3947460.jpg Что у нас популярного в магазине? Кальсоны! А плащ-палатка мне уже почти год служит на всех пикниках и опен-эйрах столом, причем очень удобным! http://s00.yaplakal.com/pics/pics_preview/3/6/4/3947463.jpg БРДМ ннада? Новый!!! Конечно, вам с них отпилят все вооружение....Ну и слава богу. Но вы сможете получить номера и гонять на дачу! http://s00.yaplakal.com/pics/pics_preview/6/6/4/3947466.jpg http://s00.yaplakal.com/pics/pics_preview/0/7/4/3947470.jpg С генераторами вообще отдельная история. Вы можете купить такой, киловатт на 10, за сущие копейки. Наливать туда ведро солярки раз в день и забыть про проблемы с энергией навсегда. Я про дачу, конечно. http://s00.yaplakal.com/pics/pics_preview/4/7/4/3947474.jpg Все в идеальнейшем состоянии. Соскрести смазку, заменить резинки и дернуть стартер. http://s00.yaplakal.com/pics/pics_preview/9/7/4/3947479.jpg 1964 год. http://s00.yaplakal.com/pics/pics_preview/3/8/4/3947483.jpg http://s00.yaplakal.com/pics/pics_preview/6/8/4/3947486.jpg А это для любителей электротехники. Я в этом ничерта не разбираюсь, но уверен, что у знатоков уже пошла кровь носом! http://s00.yaplakal.com/pics/pics_preview/2/9/4/3947492.jpg http://s00.yaplakal.com/pics/pics_preview/7/9/4/3947497.jpg Коридоры...а тут все в приемниках, лампах, приборах http://s00.yaplakal.com/pics/pics_preview/1/0/5/3947501.jpg http://s00.yaplakal.com/pics/pics_preview/5/0/5/3947505.jpg А вот керосиновые лампы. Мне кажется, на такое должны слететься рестораторы. Украшать свои заведения. Если бы мне вечером подали на стол не традиционные свечи, а вот такое...мммм! http://s00.yaplakal.com/pics/pics_preview/7/0/5/3947507.jpg http://s00.yaplakal.com/pics/pics_preview/0/1/5/3947510.jpg Смотрите, как хранится каждая такая! http://s00.yaplakal.com/pics/pics_preview/3/1/5/3947513.jpg http://s00.yaplakal.com/pics/pics_preview/0/2/5/3947520.jpg http://s00.yaplakal.com/pics/pics_preview/3/2/5/3947523.jpg http://s00.yaplakal.com/pics/pics_preview/6/2/5/3947526.jpg http://s00.yaplakal.com/pics/pics_preview/9/2/5/3947529.jpg Буссоль. http://s00.yaplakal.com/pics/pics_preview/1/3/5/3947531.jpg А это сауна. Тоже можно купить и возить ее с собой. http://s00.yaplakal.com/pics/pics_preview/8/3/5/3947538.jpg Потому что выглядит она так: http://s00.yaplakal.com/pics/pics_preview/2/4/5/3947542.jpg На этом все1 балл

-

Всем привет. Добрался сегодня до фотоаппарата и могу сделать очередной фотоотчет о том как я провел последнюю неделю или две... Непомню... Еще, спать постоянно хочется. Шестереночка, 160кг, просто зубчика небыло: Детальки разные: Заплатка, лень было вокруг бегать поэтому одна из 4х. Бардак навели. Ну и остальные мелочи которыми я занимался. 38см толщины, 42м3 бетона, 3++ тонны арматуры 16а3, 40м3 грунта, 25м3 щебня, несколько кубов пенопласта + демонтаж здания за 9 последних дней. Я устал... И уехал на природу.... До вторника, чтоб отдохнуть перед шлакоблоком...1 балл

-

1 балл

-

1 балл

-

1 балл

-

1 балл

-

Из разряда "гламурных" работ, -всё новенькое, всё чистенькое-с нуля. Канистры 20л. http://f6.s.qip.ru/IA4wMo36.png http://f6.s.qip.ru/IA4wMo37.png1 балл

-

1 балл

-

Просто пара фоток http://argon.pw/IMG_Forum/IMG_7452s.JPG http://argon.pw/IMG_Forum/IMG_7457s.JPG1 балл

-

да, от линкольна дисташка. Модернизация прицепа. Проект заказчика. http://www.argon.pw/IMG_Forum/pricep_bolti/pricep_01s.JPG http://www.argon.pw/IMG_Forum/pricep_bolti/pricep_02s.JPG http://www.argon.pw/IMG_Forum/pricep_bolti/pricep_03s.JPG http://www.argon.pw/IMG_Forum/pricep_bolti/pricep_04s.JPG http://www.argon.pw/IMG_Forum/pricep_bolti/pricep_05s.JPG http://www.argon.pw/IMG_Forum/pricep_bolti/pricep_06s.JPG Ну и болтики сцепные для строп кажется. http://www.argon.pw/IMG_Forum/pricep_bolti/sccepka_01s.JPG http://www.argon.pw/IMG_Forum/pricep_bolti/sccepka_02s.JPG http://www.argon.pw/IMG_Forum/pricep_bolti/sccepka_03s.JPG1 балл

-

Ящичков стало мало, добавляем новые. http://www.argon.pw/IMG_Forum/izgotovlenie_shkafov_2_www.argon.pw.JPG http://www.argon.pw/IMG_Forum/izgotovlenie_shkafov_1_www.argon.pw.JPG1 балл

-

http://www.argon.pw/IMG_Forum/koleso/Remont_kolesa_nasosa_www.argon.pw_11s.jpg http://www.argon.pw/IMG_Forum/koleso/Remont_kolesa_nasosa_www.argon.pw_12s.jpg http://www.argon.pw/IMG_Forum/koleso/Remont_kolesa_nasosa_www.argon.pw_13s.jpg http://www.argon.pw/IMG_Forum/koleso/Remont_kolesa_nasosa_www.argon.pw_14s.jpg http://www.argon.pw/IMG_Forum/koleso/Remont_kolesa_nasosa_www.argon.pw_15s.jpg http://www.argon.pw/IMG_Forum/koleso/Remont_kolesa_nasosa_www.argon.pw_16s.jpg http://www.argon.pw/IMG_Forum/koleso/Remont_kolesa_nasosa_www.argon.pw_17s.jpg http://www.argon.pw/IMG_Forum/koleso/Remont_kolesa_nasosa_www.argon.pw_18s.jpg http://www.argon.pw/IMG_Forum/koleso/Remont_kolesa_nasosa_www.argon.pw_19s.jpg http://www.argon.pw/IMG_Forum/koleso/Remont_kolesa_nasosa_www.argon.pw_20s.jpg http://www.argon.pw/IMG_Forum/koleso/Remont_kolesa_nasosa_www.argon.pw_21s.jpg http://www.argon.pw/IMG_Forum/koleso/Remont_kolesa_nasosa_www.argon.pw_22s.jpg1 балл

-

1 балл