Сан Толич

Участник-

Постов

444 -

Зарегистрирован

-

Посещение

-

Победитель дней

14

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент Сан Толич

-

Известно для чего. Им быстро и в целом просто работать. Для любого хоть какого-то намечающегося объема работ, который по разным причинам надо сделать самостоятельно, покупка полуавтомата домой уже оправдана. Я всего-то про то, что за небольшой бюджет рациональнее купить проверенный временем аппарат, а не искать в эту сумму ассортимент функций, наличие которых может как не понадобиться, так и могут адекватно не работать. И это все я про выбор для домохозяйства, а не для зарабатывания денег именно сваркой на полуавтомате. При покупке для зарабатывания надо шире смотреть на критерии выбора. Может оказаться, что к простому полуавтомату будет проще ac/dc ТИГ докупить. Мне вот сейчас зудит с "дубль пульс" полуавтомат приобрести но все никак аргументов ЗА не наберу, ибо в пользовании есть обычный.

-

Так вы сварщик, да еще и в месте с повышенной концентрацией объектов применения сварки. И ТИГ у вас есть. Да и какой алюминий принесут заварить по-соседски-дружески? С бОльшей вероятностью это будет поломанная отливка из силумина. Что там полуавтоматом заваришь? Только имитацию швов. Это я пишу в развитии мысли купить себе первый аппарат за небольшую сумму, не более того. Когда полуавтомат - это рабочий инструмент, а не средство независимости и расширения собственных возможностей, то критерии выбора уже другие. И наверняка не полуавтоматом вы их ремонтируете.

-

Хороший вопрос даже не ответить так однозначно в контексте моего запроса. Он обычно больше, и интерфейс не такой современный, но это так себе недостатки. Из самого существенного аргумента "против", разве что дискретность настройки параметров похуже, хотя какой она будет по факту при управлении циклограммой, учитывая фокус на бюджетный сегмент - это отдельный вопрос. Правда чтобы дорасти до того, когда видишь разницу мизерного изменения отдельных настроек, надо много и вдумчиво поработать.

-

Уже "теплее", спасибо. А относительно Неона 201АД как этот аппарат? У меня есть этот неон в пользовании (от предложения по его продаже грешно было отказываться). Но я тот еще ТИГ-сварщик, чтобы оценку хоть какую-то сравнительную дать, даже сварку алюминия так и не пробовал А тут приятель решил себе купить ТИГ, ну а я для кругозора у поинтересоваться у профессионального сообщества, на что же ему внимание обратить.

-

Очень не бюджетно, относительно суммы, которую я не озвучил. Спасибо за совет.

-

Что можно взять из бюджетного для так сказать домашнего пользования, да и для обучения? Из критериев: однофазный, и управление по циклограмме в приоритете.

-

В одном месте ewm так стоял, типа нормально не работающий после ремонта. Когда в штате появился технолог по сварке, он почему-то сразу же заработал на все деньги

-

Видео отснять подробно и качественно, желательно на паршивом и хорошем аппаратах, и чтобы от 0,8 до 1,6 мм проволоку в обзор охватить. На коробку с катушкой крупную надпись и QR-код со ссылкой на фильм, а с отгрузочными документами вкладыш с крупными красными буквами о его назначении. Может около половины потребителей это кино и посмотрят сейчас видеохостинги хорошо и недорого позволяют доносить до клиентов информацию о продукте. А то на съезде на тупые вопросы отвечать устанете, что для умных сил не останется.

-

У вас очередь на предприятие из сварщиков стоит, а вновь принятые не проходят испытательный срок? Откуда такие страхи? Адекватное руководство хороших не выгоняет. В сегодняшнее время дефицита рабочих специальностей лучше "похуже но свои", чем по несколько месяцев закрывать вакансию в надежде принять лучшего специалиста. Просто заниматься саморазвитием на профессиональном поприще. С интеллектуальным трудом - это затраты времени, а вот с прикладным - затраты на расходные материалы и заготовки. Купите на авито ac/dc аппарат с баллоном и редуктором, и там же подайте объявление об услугах РАДС. И вот вам повышение квалификации не за свой счет. Фоток для объявления на работе можно наделать.

-

Если не бедно живете, проще самому справить себе такие корочки. Не великих денег должно стоить. Несколько калымов и заработаете на них.

-

Озадачился приобретением кабелей большей длины. Хочу сделать что-то типа 3+5 сечением 16 кв. мм. И аппарат на 160А, и для дачных дел мне больше 3мм электродов не надо. Вопрос в том, брать сколько надо и не морочить голову или может быть сделать подлиннее, чтобы индуктивность проводов пошла на пользу моему без дроссельному аппарату?

-

Если, пройдя курсы, вы реально повысите свои профессиональные навыки, которые позволят в одночасье повысить размер заработной платы, то учитесь за свой счет и меняйте место работы. Если курсы будут носить только номинальный характер и успешное их прохождение не повысит реальных профессиональных навыков, то просто меняйте работу на более оплачиваемую без всякого обучения, если это не сложно. Возможно вашему работодателю вообще фиолетово на развитие ваших навыков, т.к. ему этих достаточно сейчас и будет достаточно в дальнейшем. И курсы за его счет это просто способ сохранить вас, как работника, на предприятии. Ну и цена вопроса, что аж три года просит отработать. Может там учебы на 20 тысяч и пара дней отрыва от производства, о каком ущербе тогда речь. И если у вас появится обязанность отработать, то пусть у него появится обязанность больше платить, чтобы ваши обязанности друг перед другом взаимно увеличились. Пусть свою редакцию договора вам представит, соотнесете все за и против.

-

И не факт что будет. Аналог ГОСТам 5264 и 14771 под эту технологию могут и не сделать, а в прикладном поле это самое важное при указании швов на рабочих чертежах. Давеча столкнулся с тем, что было бы неплохо приоритетным способом именно лазерную сварку указать, чтобы и ЗТВ была поменьше, и швы можно было бы сплошными сделать. А теперь придется по классике прерывистый в шахматном порядке.

-

Беглым поиском нашел ГОСТ 28915-91 на точечную лазерную сварку, но там толщины преимущественно до 1,0 мм, ГОСТ Р 59173 - 2020 типовой техпроцесс для тугоплавких материалов в ракетно-космической технике, ГОСТ EN 1011-6 - 2017 часть 6 рекомендации по сварке металлов, ГОСТ Р 59173 - 2020 часть 4 технические требования к процедуре сварки. Так что кому захочется посмотреть НД по этой теме, может быть пригодиться и сэкономит минуту на поиск.

-

В самой живой теме про лазерную сварку задам свой вопрос. На какой стандарт ссылаться при указании сварных швов, выполняемых методом лазерной сварки, на чертежах? В целом, конечно, можно, закрыв глаза на особенности, сослаться на ГОСТ 14771 и способ сварки ИНп, но все же это не то. Беглым поиском не нашел того, что подойдет под общепромышленное применение.

-

По требованиям к оболочке (резервуару) я бы его отнес к этой группе, и давление принимал бы максимально допустимое из тех, которое возможно для изделия. Так сказать самый сложный сценарий. Потом после ТЗ уже уточнить все можно.

-

Немного не в тему, но в общем об установлении требований к конструкции... Конструкторская документация вообще ничего об испытаниях не говорит? Или она не у нас разработана и не в полном объеме? Проверка выполнения таких требований, как выше, с отсылкой на НД там просто обязана быть. Обошлись словесной ссылкой на группу стандартов для сосудов высокого давления (п.5.8.15.2). Вот в вышеупомянутых СТО их создатели эти слова и превратили в конкретные ссылки на НД для сосудов высокого давления.

-

10-литрового баллона углекислоты обычно хватает на 5кг катушку проволоки, ну или часов на 6 непрерывной работы, кто и на больше растягивает. Другое дело, что день в день его могут не заправить. Соотнесите ваши предстоящие работы с этими данными и сделаете вывод о наличии в хозяйстве баллона, ну и узнайте, как заправка происходит. Под защитой газа куда приятнее работать, чем под облаком дыма. Даже электроды так сильно не дымят при сварке, как самозащитка. Если вам не хочется заморачиваться с потенциальным ремонтом аппарата, то предпочтение стоит отдавать моделям без синергетики и микропроцессора в управлении. И новинки точно рассматривать не стоит в виду неизвестности их внутреннего мира. В то время как проверенные временем решения есть и вписываются в ваш бюджет. Выше предложенный Сварог N24002N подходит на роль нормального вполне надежного домашнего аппарата.

-

полный "форумхаус" визжит от радости, сваривая самозащиткой. И газ покупать не торопятся или не хотят. Но при этом при выборе аппарата всегда почему-то хотят сваривать им в т.ч. алюминий сейчас пытаюсь вспомнить за прошедшие пять лет сколько раз именно для домашних потребностей мне надо было сварить алюминий и не вспомнил ни одного случая.

-

Спасибо за информацию. Он 100кг оказывается. С такой массой его привлекательность уже меньше.

-

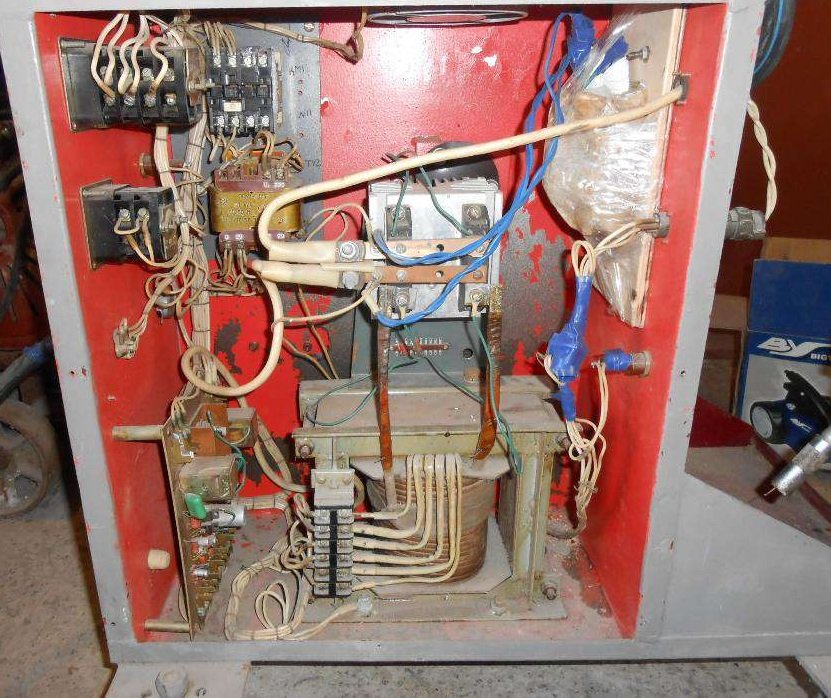

С этим раритетом под названием АДГ-1402 имел кто-то дело? В сети беглым поиском не нашел о нем ничего подходящего, даже характеристик. Впрочем для его потенциальной эксплуатации они не сильно и важны. Продают за недорого и рабочий. Вот я и задумался теперь, нужен ли он мне. Мне на нем "план не гнать", если что.

-

Купите второй, не великих денег стоит. Но некоторый люфт все равно будет. А здесь можно узнать его примерную величину.

-

Повременный расчет будет самым простым в этом случае. Через пару условных средних стыков придет понимание трудозатрат на весь проект. Ну и потом сложить з/п как сварщику, затраты на расходники, амортизацию оборудования (если со своим), транспортные (если реально надо ехать) ну и премию себе любимому. Зарплату и премию сами себе установите. Амортизацию можно линейно посчитать как сколько-то рублей в день/неделю/месяц. Налоги от полной суммы считаются, само собой.

-

Заход резьбы можно надфилем треугольным поправить попробовать, чтобы первый оборот фитинга сделать. Только сам профиль резьбы им уже не пройти, т.к. угол резьбы 55°, надфиля 60. Ну а если надоест, то всегда можно обменять баллон, хотя полный сдавать жалко.