-

Постов

5 436 -

Зарегистрирован

-

Посещение

-

Победитель дней

408

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент Точмаш 23

-

@Dmitry_BY, Даже интересно становиться.) Скажите, у вас дрель есть?

- 3 328 ответов

-

- технологии

- TIG

-

(и ещё 1 )

C тегом:

-

@Dmitry_BY, На мой взгляд, сверление отверстий по всей длине трещины в дисках ведет к увеличению различных посторонних включений в металле шва. Щеткой очищается поверхность вокруг трещины не менее 20мм в сторону, разделка фрезой (лучше взять двухперьвую шестимиллиметровую твердосплавную ) на две третьи глубины/ три четверти; проварить. С обратной стороны разделать трещину до чистого металла по всей длине, и заполнить разделку.

- 3 328 ответов

-

- 6

-

-

- технологии

- TIG

-

(и ещё 1 )

C тегом:

-

С чего бы это?

-

Это приведет к возникновению еще больших напряжений в металле и ,следовательно, большей деформации изделия.

-

0,46мм

-

@niis2008, Если существует обратный молоток, значит должен существовать и прямой молоток.. )

-

В общем полезная вещица . Сам крючок/захват можно сделать из арматуры. Закалить и отпустить) ...можно сделать в домашних условиях. Почему из арматуры? ..доступный материал.

-

Это ударный съемник, а не молоток...есть съемник и есть боек/ударный груз съемника.

-

@Victor Kotyara, Все-таки надо заканчивать дискуссию на это тему...она ни к чему не приведет.

-

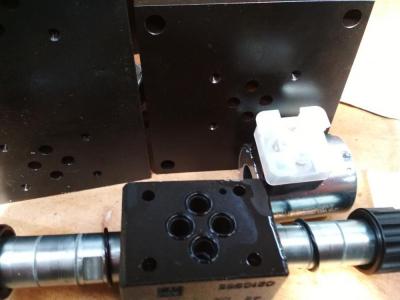

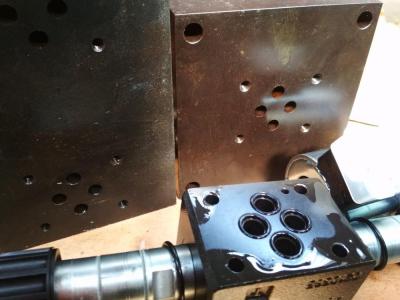

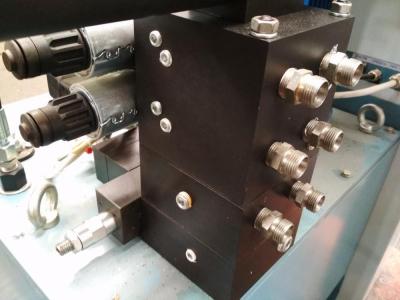

Сейчас это реализовано по другому: изготовляется плита, закупаются регуляторы ,датчики, напорные фильтры и т.д., то есть вся элементная база гидросистемы.( на снимке катушка привода лежит рядом- еще не установлена). Внутри гидроплиты ничего нет- все находится снаружи.

-

Что из этого следует?

-

..и правильно делают.

-

Как еще надо объяснить, что кроме каналов с резьбами и уплотнительных прокладок в этом куске железа больше ничего нет? Как это еще понятнее объяснить? Причем здесь амортизаторы и пр.?

-

Стоит еще раз вернутся к теме регулирующих устройств. На снимках системы без устройства и с устройством ..разницу "чуете"?

-

Восстановление привалочной поверхности компрессора КиА (автобус). Наплавка МНЖКТ. Ручная доводка. Можно было шлифовать, но суббота, впрочем и ручная доводка несложная...пару часов на всю работу)

- 1 073 ответа

-

- 25

-

-

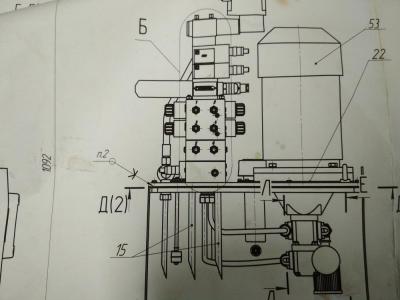

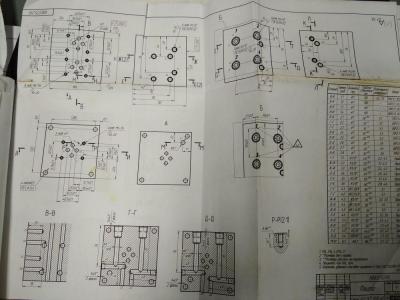

Что собою представляет такое устройство? Это система каналов ,которые связываю различные устройства - клапаны ,датчики в единое целое, позволяющее взаимодействовать между собой и управляемая контроллером. Это "трубопроводная" система в цельном куске металла. Любое производство (нормальное) будет стремится к сокращению числа технологических операций без снижения эксплуатационных свойств изделия. Этим обусловлен выбор материала и оборудования, т.е. будь это сталь или Д16, то или иное станочное оборудование. Заказы надо размещать на специализированных производствах, а не у товарищей имеющих станки ЧПУ.

-

@kukushka, Чертеж этой плиты. Хочу понять в чем сложность вашего блока, а ЧПУ здесь нахрен не нужно...грубо говоря - это работа для координатно- расточных станков ,а в принципе - слесарная. В целом устройство может состоять из 3-4 плит в наборе. Операции - заготовительная, фрезерование, термообработка, координатный, шлифование, гальваническая.

-

Посмотрите, это устройство регулирующее (плита, гидроплита),изготовленное из ст45, раб.давление 300ати. Ничего не напоминает?