Лидеры

Популярный контент

Показан контент с высокой репутацией 05.12.2015 в Сообщения

-

Слишком самоуверенно.Уже в "десятый раз" наверное повторяюсь, и всё же наглядно:http://f5.s.qip.ru/IA4wMEXD.png Уж чем я только не варил.... и как я только не изгалялся... Баллон на пробы ушёл, на балконе до сих пор образец этого "марсианского дюралюминия" лежит - ждёт научных исследований.13 баллов

-

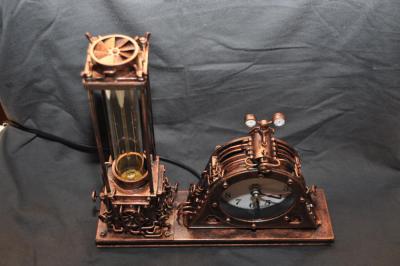

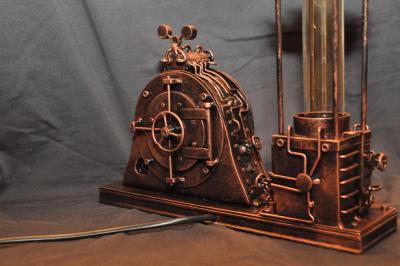

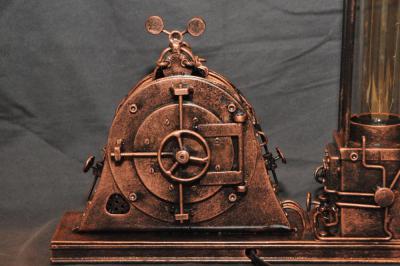

Решил создать свою тему и выкладывать сюда свои скромные поделки. Думаю что достопочтенная публика будет не против. Сам корпус часов сделан из опоры двигателя которую меняли. Лампочка пролежала в загажнике ровно 1год.Защитное стекло на часах из поликарбоната . Покупал на старую сварочную маску . Вот и пригодилось . Тем более что теперь есть более хорошая маска(спасибо форуму). Винтики 2 мм и 2,5мм вместе с гайками были куплены за смешные деньги . 1000 гаечек стоило 160 руб. Лампа подключена через диммер так что можно регулировать силу свечения.9 баллов

-

6 баллов

-

6 баллов

-

6 баллов

-

С простора интернета http://www.seaexpo.ru/blogs/uploads/images/00/04/18/2011/01/07/39a63c.jpg ПАМЯТКА ТУРИСТУ Дорогой друг! Вам предстоит увлекательная, волнующая поездка на маломерном судне. Воспользовавшись приведенными ниже советам Вы доставите нам радость вновь видеть Вас на берегах жемчужины Карельского перешейка – озера Вуокса, в гостях у Приозерского Водно – Моторного Клуба «Розовый Рассвет». Маломерное прогулочное судно – не пловучий бордель, не винная лавка и не Ваш любимый сортир! Это всё выше указанное вместе и сразу. Занятие сексом на его борту требует максимальной концентрации и не может быть рекомендовано лицам с нарушениями вестибулярного аппарата. Отсутствие координации в действиях партнеров зачастую приводит к травмам половых органов, зубочелюстной системы, а также к стиранию локтей и коленок. Оценить свои возможности и адаптироваться к особенностям любовных игр в условиях бортовой и килевой качки Вам поможет краткая тренировка на берегу в туристическом гамаке. Использованные предметы личной гигиены не следует выбрасывать за борт во избежание попадания их в движущиеся части судовых механизмов. Спиртные напитки лучше не употреблять «залпом» из горлышка, можно захлебнуться на волне. Не предлагайте алкоголь судоводителю! Он уже пьянее нас всех вместе взятых, и даже без Вашей выпивки вряд ли найдет обратную дорогу. Петь и плясать на борту не стоит. Пения всё равно не слышно из за шума мотора, а танец может привести к преждевременному выпадению за борт. При групповой же пляске возможен оверкиль (опрокидывание судна). Если Вы все же оказались в воде – не зовите на помощь: это бесполезно и даже опасно. Если Вас чудесным образом все же услышат, то, пытаясь выловить, скорее всего переедут катером или утопят вёслами. Подумайте и о товарищах! Помните, что во время спасательной операции погибает до половины пьяных спасателей. Удалять из организма мочу и рвотные массы следует за борт, при этом крепко зафиксировавшись за корпус судна или других туристов, строго сообразуясь с направлением ветра. Попытки «сходить по большому» до сих пор давали отрицательные результаты. Если Вам это удастся, просим поделиться положительным опытом с составителями настоящей памятки. И последнее. Четко и своевременно выполняйте все указания капитана, не злите его! Помните! Капитан стреляет без предупреждения! С пожеланиями удачной поездки и счастливого возвращения, СОСТАВИТЕЛИ - члены наблюдательного совета ПВМК «РР»5 баллов

-

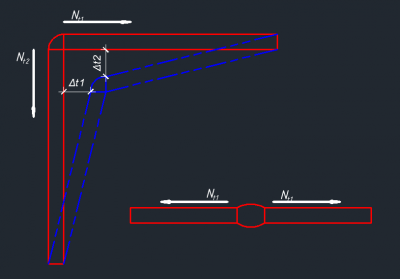

Ежели представить схему деформаций при остывании, то никакого казуса тут нет. У углового соединения больше возможностей свободно, не натягиваясь деформироваться при остывании, чем у стыкового. Даже если детали по контуру не закреплены жёстко, препятствовать усадкам в стыковом соединении будут уже сваренные и остывшие участки самого шва. Кристализационные трещины при этом могут довести до нервного расстройства. Столкнулся с ними при ремонте лодки из АМГ5. Стыковой шов постоянно трескался. Из школьного курса строительной механики сразу понял в чём дело. Проблема была решена только когда вырезали всю палубу от углового стыка, до углового и заварили. Ничего не треснуло! На прилепленной картинке все перемещения утрированы, увеличены для наглядности. В реальности, деформации естественно меньше. При сварке сталей тоже происходят подобные процессы и напряжения тоже накапливаются. Но у алюминиевой базы это выражено особенно ярко из-за её огромной пресловутой литейной усадки - до 7%...5 баллов

-

@neorockboy, мы рады, что размер Вам подошёл. Отдельное спасибо за Вашу оценку качества пошива. В ремкомплекте у Ваш арамидная швейная нить. Какая -не знаю: или Русар(коричневый цвет) или Кевлар(жёлтый цвет). Просто мы сейчас нарабатываем швейную нить только из Кевлара, но швейка раньше получала много нити из Русара, поэтому точно сказать не могу: чем пошит костюм, а тем более, чем сейчас комплектуют ремкомплекты. По поводу зажигалки. Арамидная швейная нить конечно сгорит в пламени зажигалки, пряжа, из которой соткан Ваш костюм тоже сгорит до пепла. Но ткань из этой пряжи вы поджечь не сможете, попробуйте, заплатки в ремкомплекте есть. Вообще к огнестойкой швейной нити предъявляется только одно требование согласно действующему ГОСТу: она должна тухнуть после удаления источника пламени. Вообще тема огнестойкой нити пока сырая, в России. Многие этого( горение в пламени зажигалки) пугаются. Спрашивают:" а как же огнестойкость???" Приходится объяснять, где-то просто отмазываться. А с точки зрения практики, эта нить после выдержки в печке с температурой 400град в течение 30 мин теряет не более 50% своей прочности. И оставшейся прочности все равно хватает. Проверено. Просто арамидными нитками пока в России шьют единицы. Хотя по продажами видим, что прогресс присутствует. Нанести же на неё при перемотке полимер не представляется возможным, нанесется каплями( где-то) и будут обрывы при шитье. Хотя идею я понял, есть о чем подумать. Кстати, вот утеплил своего коня. Состав бутерброда по слоям: - ткань Т-250; - арамидное нетканное полотно; - 2 слоя синтепона; - арамидное нетканное полотно; -ткань Т-250; - арамидные швейные нитки. Посмотрим, как будет: теплее или нет?5 баллов

-

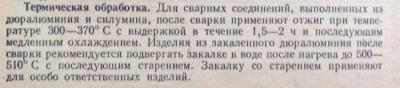

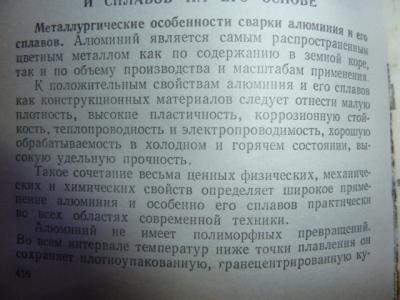

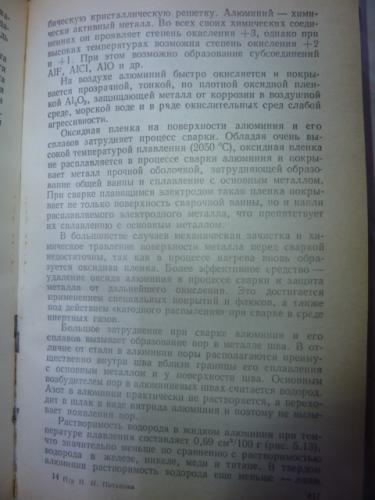

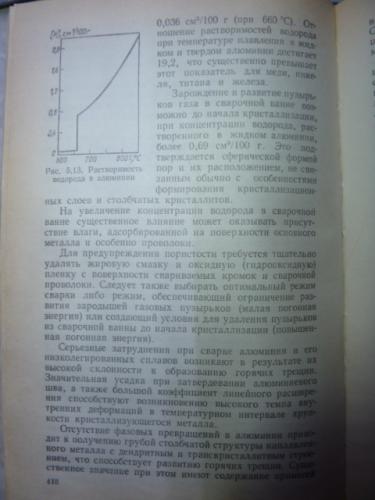

Сварка дюрали конечно возможна , но нужно многое знать от лучшего расположения швов на детали до выбора присадки и режимов сварки, и последующей закалки , отпуска и т.д. Вот здесь почитать интересно. http://www.deltasvar.ru/biblioteka/50-tekhnologii-svarki/114-svarka-splavov-tipa-d16-sistema-al-cu-mg В начале 90х сварные на заводе варили робото-руки из Д16 не чем не отличающиеся от современных роботосистем , рука робота несла довольно разные нагрузки и на испытаниях неделями перекидывала больванки с места на место. Но варили специально привезенной присадкой для дюрали , немного и мне перепало и вот на свой авто варил ей площадка Д16 , патрубок В95 и первое время возил заводской патрубок в багажнике на случай отломки или трещины самодельного. Но вот пол года отработал и трещин нет ,нагрузка на патрубок правда давление турбины, вибрация и меняющиеся температура , пожалуй и все. Присадки для дюрали осталось полметра и берегу для себя , марку ее не кто не знал привезли и отдали в работу. Скорее всего спец. заказ по линии ВПК. И немного интересного из советской книги про Ал4 балла

-

4 балла

-

4 балла

-

Присадок не амг случаем?, подобная картина часто бывает когда АК сплавы АМГ прутком варят. Если такие трещины вылазят, то деталь сильно перегревать нельзя, рвет по остыванию. Варите точками чтоб деталь не нагревалась сильно4 балла

-

Итак справедливость восстановлена, переключатель в положении "быстро" настройки минимальны, убавил расход газа, проволока та же, аппарат тот же, положение то же, разница лишь в погоде, сегодня +3 и дождь, в прошлый раз - 5, влажность разная, и давление газа в баллоне изменилось Профнастил 0.4-0.45мм с покрытием также горит, ящик 0.45-0.5мм прожогов меньше, нахлест можно варить короткими швами по 10-15мм, стык - чвиркать точками с остыванием, сильно не разгонишься. Кузовщину варить можно, основные элементы автомобиля подверженые гниению всяко толще 0.5мм3 балла

-

У меня вот эта деталь давала трещины после сварки: Остынет, проверяешь - пошёл лучик. Подварил, остыла/проверил(керосин) даштоптебя - снова лучик рядом с основным. Что делать? Получилось победить так: где давало трещины проваривал и тут же пока горячее снимал усиление заподлицо. И вообще весь шов тоже шлифанул,- снял кажем так лишние напряжения. Получилось, трещины прекратились. Да, и остывать конечно же давал плавно, накрыв минватой. - давно уже было дело, так напробовался аж видеть не могу уже это материал. Если вдохновение появится, достану и снова погоняю.3 балла

-

Тут с вами не поспоришь... Варится даже каша из топора. Есть правда одно "гнусное" явление, лишающее иллюзии счастья некоторых людей для которых нет ничего невозможного. Явление это называется - требования нормативных документов. Получить визуально нормальный сварной шов на дуралюмине и почувствовать себя после этого суперсварщиком вполне можно, спору нет. Неприятности начинаются, если взглянуть на результаты работы не с высоты собственной колокольни, а пытаясь выяснить какими именно прочностными характеристиками должно обладать сварное соединение, чтобы можно было по праву сказать, что согласно требованиям нормативных документов детали могут быть признаны сваренными. От многих слышал, что они "без проблем" сваривают дуралюмин. Но при этом правда никто мне не ответил какую прочность при испытаниях показало такое сварное соединение по сравнению с прочностью самого сплава. А ежели речь только о визуальном наличии шва, то и сталь с алюминием напрямую сварить можно Только обращаться с таким соединением нужно очень нежно и осторожно...3 балла

-

Мое понимание вопроса-добавка меди делает сплав дюрали-подобным... А дюралюминий, как известно, не подлежит сварке... Тупо менегерский ход, дабы новое покупали...3 балла

-

На днях закончил переделку седла.Переварил гайки током побольше,усилил точками крепление площадки.Зачистил,подкрасил.Сейчас седло уже в стадии финальной сборки.Спасибо за подсказки) Приварил шайбы к струбцинам,так удобнее одним пальцем крутить,не созкальзывает. А латуньки ,это для своих нужд,на ремешки и подвесы.Л-63 -3мм.WC-20-1.6.20А.Потом зачистка по необходимости и лёгкая проковка.3 балла

-

3 балла

-

2 балла

-

2 балла

-

Всем огромное спасибо за поздравления! http://smayli.ru/data/smiles/poceluy-238.gif2 балла

-

@Андрей1979,тогда обработаю швы силиконом сразу, до начала эксплуатации. Возьму малярную ленту, чтобы не намазать лишнего, и нанесу аккуратно. Надеюсь, силикон нормально "сдружится" с вашим полимером. Через неделю постираю и отпишусь о результате.2 балла

-

Все, что Вы написали, все правильно. Естественно, капля шлака, упав на шовную нить, сожжет её. Без сомнений. Ваша идея о защите наиболее подвергнутых воздействию капель металла швов костюма совершенно правильна. Я видел наши "хоженные" костюмы. Спереди у них действительно есть участки швов без ниток(сгорели). Так что нам есть над чем работать. Надо поискать, чем можно обрабатывать шов для защиты. По поводу рукавиц. Я не думаю, что рукавицы из арамидной ткани приживутся. Арамидная ткань - жесткая ткань. А с полимерным покрытием -ещё жеще. Причём из-за этого пятипалую рукавицу трудно сшить( имею ввиду: вывернуть наизнанку деталь, прошить, причём ровно прошить). Ко всему этому это дорогие материалы, по цене они не смогут конкурировать с брезентовыми рукавицами. А по мягкости, цвету и предложению на рынке наши рукавицы не смогут конкурировать с пятипалыми спилковыми, а уж тем более кожаными рукавицами. Тут спилок вне всякой конкуренции. И это видно предложениям на рынке. Поэтому я вообще не занимаюсь рукавицами. По поводу перчаток. Я тут вверху про ситуацию с перчатками уже писал. К сожалению, на трикотажную перчатку в нашей стране не могут нанести никакого огнестойкого полимера. В Китае могут - а у нас не могут. У нас кроме х/б с ПВХ ведь ничего не вяжут. С синтетикой( арамид-синтетическое волокно) никто не работает. Поэтому в промышленном объёме я не могу никак модернизировать перчатки. А надо!!!2 балла

-

@Андрей1979, сомнения в нитях вот почему. Дело в том, что каждый раз получая на производстве новый костюм(брезент+спилок), я первым делом проходил все швы резиновым клеем "Момент". Потому что, если я этого не делаю - первая же капля шлака (микрокапля, брыгзги металла, искры от УШМ) пережигают нить шва, и потом новый костюм начинает просто ползти по швам. Нити просто распускаются. Вроде новый костюм, а уже надо ремонтировать. Неопытные ребята берут иголку с ниткой. Но что толку? До первой искры. У меня любимый вариант - "жидкие нитки" - резиновый клей. Если заблаговременно пройти швы клеем - нить приклеивается к ткани, и даже если нить перегорит - она будет держаться за ткань, и шов не будет распускаться. Глядя на арамидную нить и представляя маленькую каплю горячего шлака/металла диаметром всего 1 мм, попадающую на нить, я не уверен, что последняя не перегорит тут же. Температуры там повыше, чем 400 градусов бывают. Искры от ушм держать будет, я думаю. Как вам такой вариант: наносить полимерное покрытие не на нить, а на швы готового изделия после пошива? Не по всему изделию, а только на места с наибольшим риском попадания искр (передняя часть костюма)? Это будет лучше, чем наносить полимер при перемотке. И даже если где-то на шов упадёт большая капля шлака (как мне сегодня на краги упала капля примерно 8 мм в диаметре) и пережжёт нить/прожжёт ткань - нить не будет разлохмачиваться. Она будет связана полимерным покрытием с тканью. Или это просто мои иллюзии, потому что, наверное, это технически если не невозможно, то очень затруднительно? Я упомянул о крагах. Так вот с ними та же беда. Просто перегорают нити на швах и потом внутрь залетают горячие капли и, как выразился один из форумчан - "веселят ладошку". Поэтому получая новые краги, я первым же делом выдавливаю на них тубу прозрачного силикона и растираю, стараясь дать максимально впитаться, особо уделяя внимание швам. Почему прозрачный, спросите вы? Видно по тёмным участкам где пропитались краги, а где нет. Капля расплавленного металла не липнет к силикону, а шипит и катается. Кстати, мужик с нашей работы рассказывал, что видел в магазине фартуки, пропитанные силиконом. Скажите, а что за полимер используете вы? По поводу неустойчивости арамидных перчаток к брызгам металла - могу предложить такой вариант Только ладонь можно без полимерного покрытия делать, потому что она недоступна для брызг, когда в руке держак.2 балла

-

Он уже испорчен а когда трещит так еще туча швов появляется в место кругового по латке, проще его замаскировать (правда смотря где ее ставить). Я так с поддоном от мерса возился, в место 3см заварки трещины положил 6 швов по 10см. Если бы не сливная пробка то проще было наверное вырезать и в варить лист что тоже не факт что трещины не побегут по сторонам. Может трещины пробовать паять касталином? Вы сами себе противоречите (ни в коем разе не хочу усомниться в способностях) но Д16 мне проблем ни разу не создало а вот цам действительно только вид шва может быть и то корявый а Д16 варится не хуже молочного бочка (про его предельную прочность рядом со швом опустим).2 балла

-

меня точно! Просто пока нет возможности взять. Буду нашего инженера пто уговаривать. Вдруг удастся и он закупит несколько костюмов. Только скорее всего понадобится наличие светоотражающих полос. Вообще, вы молодец, единственная в отечественная фирма, которая не просто шьёт наобум, а прислушивается к мнению тех, кто это носит. Крепкого вам здоровья, успехов и финансового благополучия! Сегодня передали мне костюм. Сшит на совесть, швы ровные, качественные. Заклёпки порадовали, открываются мягко, лучше, чем те, которые я устанавливал самостоятельно на спецодежду брезент+спилок. Последние открываются с трудом и повылетали через месяц эксплуатации. Посмотрим, как новый покажет себя в работе. Наличие задних карманов на брюках улыбнуло =) лишними не будут, пусть я ими и не пользуюсь, зато усиление. Размером вышел точь в точь как тот, что я ношу сейчас, под него и заказывал. Как я и рассчитывал. смогу носить его сейчас, этой зимой, надев под него теплые вещи. В понедельник возьму на работу. Отдельное спасибо за вместительные карманы с молнией, даже лучше, чем я ожидал! На лето закажу размером по-меньше. Самое главное, его можно безбоязненно стирать каждую неделю, не опасаясь за его огнестойкость. @Андрей1979, термостойкая нить в ремкомплекте - это же не кевлар или он самый? Зажигалку не держит, поэтому я подумываю, а не промазать ли швы силиконовым герметиком перед началом эксплуатации? Заметил, что усиленная ткань пропитана полимером, напоминающим силикон. Интересно, возможно ли сделать такую нить? Она-то искру и брызги держала бы намного лучше.2 балла

-

2 балла

-

2 балла

-

2 балла

-

Попробуйте еще собрать горелку и открыв вентиль кислорода опустите ее под воду(закрыв пальцем отверстие наконечника) Потом повторите такое же с ацетиленом и посмотрите нет ли пузырей на месте крепления наконечника к стволу1 балл

-

1 балл

-

В реалии ,как мне кажется, сейчас мало кто смотрит на эти бумаги. Какой там разряд и т.д. Больше уже по месту, по работе. ТИГ довольно специфичен и всё же востребован. Потому не стоит смотреть только в сторону крупных предприятий. Частные фирмы так же нуждаются в хороших сварщиках.1 балл

-

И АМГ и АК и ободранный провод - всё перепробовал Это планировался бензобак, точками не наваришь, давно это было в 09году, ни до не после того, таких сюрпризов не приносили. В чём и коварство было, шов положишь - все красиво, остыло, присмотришся - ёёоолы-палы! Переваривать/перекрывать пробовал-всё бесполезно. Да, вспомнил. Единственно где не трещало, так это на угловых соединениях где прошел без присадки, такой вот казус .1 балл

-

Детали трещат по разному: есть холодные и горячие трещины. Холодные чаще всего проявляются из-за напряжений при сварке, натяге детали и т.д. чаще всего после процесса сварки сопровождаются щелчками при остывании. Бороться с ними можно уменьшениями зазора, более низким тепловложением и проковкой шва... А горячие трещины- это уже либо усталость металла, либо сплав который особо не варится... Может быть немного ошибаюсь в формулировках, но данное видение полностью сходится с моей практикой.1 балл

-

1 балл

-

1 балл

-

1 балл

-

Печи длительного горения это больше маркетинговый ход, при длительном горении низкое кпд самого процесса горения, проще говоря печь длительного горения что бы отдать ту же мощность что и обычная печь, сжигает больше дров, правильно сказал selco, надо не топить дольше, а аккумулировать тепло, например с помощью бойлера косвенного нагрева, объёмом от 2м3, либо используя инерционные материалы при строительстве дома, например кирпич или бетон, дома из материалов с высокой тепловой инерционностью, являются самыми комфортными по микроклимату, стены сначала накапливают тепло, а потом отдают его в виде ИК излучения, так же очень эффективно использовать водяные тёплые полы в которых теплоаккумулятором является цементная стяжка, а в случае УШП, теплоаккумулятором является весь фундамент(но этот тип фундамента подходит не всем домам). Проблема большинства отопительных систем в том что они пытаются нагреть воздух, это самая большая ошибка, в помещениях где конвективное отопление, а именно нагревается воздух, всегда душно, даже бывает одновременно душно и зябко, а если открыть окно то сразу же весь тёплый воздух вылетает и в помещении дубак (болезнь домов из бруса и каркасных домов), и совершенно другая ситуация с инфракрасным обогревом, нагревается тёплый пол, плиты перекрытий, сами стены, главное условие что бы материалы обладали высокой удельной теплоёмкостью и были тяжёлыми(так как считается она кДж/(кг*К)) в этом случае основной нагрев идёт в пол, стены, потолок, часть тепла уходит в воздух но тёплый воздух поднимается в верх, скапливается там и греет плиту перекрытия и от неё тепло возвращается назад в виде ИК излучения, в таких домах температура воздуха намного ниже, при этом в них тепло и не душно, а в случае открывания окон ничего не происходит, так как основное тепло в стенах и перекрытиях и воздух там не является теплоаккумулятором. Если рассмотреть деревянный дом например из бревна, то в классическом домостроении в таких домах всегда присутствует инерционный элемент в виде кирпичной печи в которой несколько кубометров полнотелого кирпича, если в современном деревянном доме не предусмотрен аналог такого объёма кирпича, то такой дом будит холодильником. п.с. Газосиликат не является инерционным материалом так как его плотность ниже плотности дерева, а просто силикатный кирпич, обладает очень хорошей тепловой инерционностью 0.84кДж/(кг*К), но бетон вне конкуренции 1.13кДж/(кг*К) плюс к этому добавим его высокую плотность 2500кг/м3, а у воды 4.187кДж/(кг*К) но вода лёгкая и её надо где то хранить.1 балл

-

1 балл

-

очень легкий потому что весь из трубки состоит и удобный. конечно во влажной среде таким не поработаеш а вот за верстаком мелочевку паять одно удовольствие.1 балл

-

Чего нашёл: http://f6.s.qip.ru/IA4wMBXU.png Плазмотроны Trafimet® Вообще искал информацию по штатной горелке Ergocut S 35K - оказывается по её параметрам 8мм предел а я десятку взял. Но долго резать толщины 8-10мм, на 35А и выше не получается,- начинает внезапно обрываться дуга. Ну и цена на горелку... я промолчу,- не ожидал такого сюрпрайза..1 балл

-

Если работать с новым металлом, то разницы никакой нет. Я в основном работаю с авто, а там и грязь и краска и ржа и с ВЧ поджигом дуга осень часто обрывается. Еще с ВЧ под углом 45 градусов горелка вообще не работает(это когда нужно строгать металл). На весу резать сложнее, мои горелки не боятся соприкосновения. Если в аппарате есть дежурная дуга, то с резкой вообще нет никаких проблем. Большинство китайских на 40-60А с таким поджигом, никому не советую, полный отстой.1 балл

-

1 балл

-

1 балл

-

собственно муфта та вращает большой такой барабан с тросом подъемника шахты. барабан около 7 метров в диаметре и метров 10-15 длиной.так вот этот барабан крутиться на двух подшипниках размеры впечатлявшие нас=) напарник рост 180 и бутылка литровая валяется с роликами+) подшипник не пришлось резать до конца... лопался помогали точным ударом кувалды=) где расколот толщина около от 100 и до 70 мм1 балл

-

1 балл

-

давно не был вот фото=) стык нового комбайна рудника "интернациональный" вообщем собирают такую технику в шахте, но вот рама его слишком длинная поэтому sandvik просто разрезали её=) ну а мы стыковали конечно под их руководством. сварка полуавтоматом castoMIG 400c газ углекислота проволока св - 08Г2С маса его около 105 тонн1 балл

-

1 балл

-

1 балл

-

1 балл