Лидеры

Популярный контент

Показан контент с высокой репутацией 12.03.2015 во всех областях

-

приходит ко мне наш чудо кузнец Воробей,Русик сделай мне что нить для цеха,темно как у негра ....а он помимо того что слеповат так ещё и глуховат...пришлось выручать,взял 1 кВт галогеновый светильник провода с заначек ,саму лампочку в сейфе нарыл,ну и сделал саму консоль из того что нашёл в цеху-прут на 18 пару обрезков трубы на 20 и так узоры валялись ,крепил к стене костылями оттянутыми вместо анкеров...грубовато но зато Воробей доволен13 баллов

-

8 баллов

-

д.-*у меня 4 объекта,для вас работы-валом!!!* я-(тихо так,себе под нос) - ага, голимую дверь 3 дня делали-везли-устанавливали..из них-замок 2дня покупали..4 прораба на 2 рабА.. 3-е ходят,проверяют-на работе мы или нет..(зам по тб,зам по общим,зам по безопасности) 4й-в принудиловку типО*мастером* над нами поставили-обмерщик окон..у него своей работы полно-10 человек в оконном цеху работают без перекуров... *-вы мне двери обсчитайте что,сколько надо*...(а нахрен ты тогда нужен??!!) 5-й- завскладом и *снабженец* в одном лице(учитель по образованию)... не знает,как профильная труба выглядит.. на 25 работников 12 надсмотрщиков *конторских* в таком дурдоме с напарником и работаем..6 баллов

-

4 балла

-

4 балла

-

4 балла

-

4 балла

-

4 балла

-

3 балла

-

Что-то пока со сваркой туго стало. Объёмов нету... Ничего, займёмся сверлением железобетона. Иногда приходится работать в чистом помещении и нельзя изгадить интерьер. Для того существуют специальные водосборные кольца. Всё бы ничего, но за этот простецкий кусок не шибко качественной пластмассы надо отвалить 16 тысяч (!!!) рублей. Не иначе, как за надпись "Hilti"... Да ещё и не сразу получишь, а под заказ. Срок поставки-от 2-х недель и до... Я как-то не созрел. Тем более, что чистовая работа-уже завтра. Решил изготовить бюджетный вариант. Приобрёл десть алюминиевых кастрюль, уплотнитель сдвижной двери Газели и метр алюминиевой трубы ф 32 мм. За пару часов из одной кастрюли сделал вот такую вещь: Из профильной трубы 15х15, уголка 40 мм, винта с кольцом и удлинённых гаек сделал кронштейны крепления кольца: Комплект: Он же, установленный в проектное положение: Немного отвёл душу аргончиком. Также использовал электродрель, электролобзик, болгарку.Ничего хитрого и дорогого. Думаю, сэкономил неплохо. На днях продолжу и понаделаю колец под разные коронки. Штук эдак 5-6. Это, если 6х16 тыр... Ммм... Эээ... А так-в рабочий день и полтора килорубля уложусь.2 балла

-

2 балла

-

2 балла

-

2 балла

-

Звонок. - У вас автосварка есть ? - ?????? Это как. - Ну на автомобиле руль приварить. - А чем вас не устраивает соединение гайка-рулевой вал? - Ну у меня там все отвалилось. Ели сдержался чтоб не заржать. - Где конкретно и что отвалилось и какая марка машины ? - Ваз семерка. Руль оторвался от торпеды. - Все понял завтра приезжайте все сделаю. - Сколько будет стоить? - 400 рублей. - Не дорого. А если холодной сваркой. Ладно бы женщина, По голосу точно мужик. - Если только сами мазать будете. - Ладно проволокой замотаю. А какой лучше белой (я так понял оцинкованной) или ржавой мягкой? - Пушистой. Положил трубу так как просто ржал . Вроде не первое апреля сегодня. Толи вирус глупости по стране гуляет, но такие звонки не редкость .2 балла

-

2 балла

-

2 балла

-

Отдельной ветки относящейся к пайке я не смог найти, поэтому создаю тут. Пайка медь-латунь, ПСР25 (castolin 38225) и общая сборка на меднофосфорном харисе. http://www.argon.pw/IMG_Forum/Paika_Medi_Latuni_Serebra_www.argon.pw_1s.jpghttp://www.argon.pw/IMG_Forum/Paika_Medi_Latuni_Serebra_www.argon.pw_2s.jpghttp://www.argon.pw/IMG_Forum/Paika_Medi_Latuni_Serebra_www.argon.pw_3s.jpg1 балл

-

Сущность процесса сварки ТИГ Полное наименование этого процесса сварки таково: Ручная дуговая сварка в инертном газе вольфрамовым электродом (ДСТУ 3761.3-98 "Сварка и родственные процессы. Часть 3 Сварка металлов: соединения и швы, технология, материалы и оборудование. Термины и определения"). Схема и сущность процесса сварки ТИГ показана на рисунке ниже. http://weldering.com/sites/default/files/styles/large/public/scheme_tig.jpg?itok=tzyuysMz Кромки свариваемого изделия и присадочный металл расплавляются дугой, горящей между неплавящимся вольфрамовым электродом и изделием. При этом используется электрод либо из чистого, либо из активированного вольфрама. При необходимости в сварочную ванну добавляется присадочный металл. По мере перемещения дуги расплавленный (жидкий) металл сварочной ванны затвердевает (то есть кристаллизируется), образуя сварной шов, соединяющий кромки деталей. Сварное соединение образуется либо только за счет расплавленного основного металла, либо за счет, как основного металла, так и металла присадочной проволоки. Дуга, сварочная ванна, торцы вольфрамового электрода и присадочной проволоки, а также остывающий шов защищены от воздействия окружающей среды инертным газом (аргоном или гелием), подаваемым в зону сварки горелкой. Сварка выполняется либо постоянным током прямой полярности, когда плюсовая клемма источника питания подключается к изделию, а минусовая – к горелке, либо переменным током (при сварке алюминия). Область применения сварки ТИГ Этот способ сварки широко применяется в химической, теплоэнергетической, нефтеперерабатывающей, авиационно-космической, пищевой, автомобилестроительной и других отраслях промышленности для сварки практически всех металлов и сплавов: углеродистых, конструкционных и нержавеющих сталей, алюминия и его сплавов, титана, никеля, меди, латуней, кремнистых бронз, а так же разнородных металлов и сплавов; наплавка одних металлов на другие. Сварочный источник питания Сварочный источник питания обеспечивает сварочную дугу электрической энергией. В качестве источника питания при сварке ТИГ используются: - сварочные трансформаторы – при сварке на переменном токе; - сварочные выпрямители и генераторы – при сварке на постоянном токе; - универсальные источники питания, обеспечивающие, как сварку переменным, так и постоянным током. Источники питания для сварки ТИГ должны иметь крутопадающую внешнюю вольт-амперную характеристику.Такая характеристика обеспечивает постоянство заданного значения тока сварки при нарушениях длины дуги, например, из-за колебаний руки сварщика. Пример универсального инвертерного аппарата AC/DC Итальянской фирмы INE: Аппарат Miller Maxistar постоянного тока DC: Аппарат ESAB постоянного тока DC: Аппарат ESAB универсальный AC/DC: Аппарат универсальный тип - "Китаец обыкновенный": Сварочная горелка Основным назначением горелки для дуговой сварки ТИГ является жесткое фиксирование вольфрамового электрода (W-электрода) в требуемом положении, подвода к нему электрического тока и равномерного распределения потока защитного газа вокруг сварочной ванны. Она состоит из корпуса (ручки) и головки покрытой изолирующим материалом. Обычно, в рукоятку горелки встроена кнопка управления для включения и выключения тока сварки и защитного газа. Некоторые современные горелки имеют кнопку управления током в процессе сварки. Цанга позволяет жестко закрепить W-электрод в горелке; для этого необходимо закрутить тыльный колпачок до отказа. Обычно, тыльный колпачок достаточно длинный, чтобы вместить в себя всю длину электрода, как это показано на рисунке. Но для работы в стесненных условиях горелки могут снабжаться и короткими колпачками. Горелки для сварки ТИГ разработаны самых разных конструкций и размеров в зависимости от максимального требуемого тока, а также от условий ее применения. Размер горелки также влияет на то, как горелка будет нагреваться и охлаждаться при сварке. Конструкция некоторых горелок предполагает их охлаждение потоком защитного газа (это так называемые, горелки воздушного охлаждения). Горелки также отводят тепло в окружающее пространство. Имеются также горелки с водяным охлаждением. Они, обычно, предназначаются для использования на повышенных токах сварки. Горелки ТИГ с водяным охлаждением, как правило, имеют меньшие размеры, чем горелки воздушного охлаждения для тех же токов сварки. Типы сварочных горелок и их внешний вид: Газовое сопло. Функцией газового сопла является направлять защитный газ в зону сварки с тем, чтобы он замещал окружающий воздух. Газовое сопло крепится к горелке ТИГ на резьбе, что, в случае необходимости, облегчает его замену. Они обычно изготавливаются из керамического материала для того, чтобы противостоять интенсивному нагреву. Вид "стандартных" газовых сопел: Все комплектующие к газовым горелкам показанные на фото выше, различаются размерами. Например для электрода ф1,6мм. необходимо применять цангу и цангодержатель именно для 1,6мм. Соответственно для 2,4мм применяются цанги и цангодержатели ф2,4мм, для ф3,2мм - 3,2мм соответственно. Возможно применение цангодержателя большего размерного ряда. Например для цанги+электрода ф1,6мм можно поставить цангодержатель ф3,2мм, но это ухудшит тепловой контакт цанга-цангодержатель, что теоретически должно усилить нагрев цанги и ускорение её выхода из строя. не забыть выложить фотки жженных цанг.... Газовые линзы. Другим типом сопел являются сопла со встроенными газовыми линзами, в которых поток газа проходит через металлическую решетку, что придает ему большую ламинарность, обеспечивающую более надежную защиту, так как такой поток более устойчив к воздействиям поперечных воздушных потоков и действует на большее расстояние. Преимуществом сопла, обеспечивающего ламинарный поток газа, заключается в том, что можно устанавливать больший вылет электрода, что дает сварщику лучший обзор сварочной ванны. Газовые линзы также снижают расход газа. Фотографии прочих цанг и керамики: Разница в потоке при исп. простой керамики и газовой линзы Обычное сопло Сопло с газовой линзой http://weldering.com/sites/default/files/styles/large/public/tig_nogaslinza.jpg?itok=3-8cf7qlhttp://weldering.com/sites/default/files/styles/large/public/tig_gaslinza.jpg?itok=0uC7VVRc http://weldering.com/sites/default/files/styles/large/public/tig_graf.jpg?itok=K18nA3f5 При импульсном режиме сварки устанавливаются два уровня тока: ток импульса и ток базы. Значение тока базы выбирается из условия поддержания горения дуги. Плавление основного металла осуществляется током импульса, в то время как во время паузы сварочная ванна остывает (вплоть до полной кристаллизации в зависимости от параметров импульсного режима). Длительности импульса и паузы могут регулироваться. http://weldering.com/sites/default/files/styles/large/public/tig_impuls.jpg?itok=gcneMIMU При импульсной сварке шов выглядит, как ряд наложенных друг на друга сварных точек, причем степень их перекрытия зависит от скорости сварки. http://weldering.com/sites/default/files/styles/large/public/weld_joint.jpg?itok=rEhcF1yf Основные параметры режима ручной сварки ТИГ К основным параметрам режима сварки ТИГ относятся: - тип вольфрамового электрода; - диаметр электрода; - тип защитного газа; - сила тока сварки (Iсв); - напряжение на дуге (Uд); - скорость сварки (Vсв). Защитные газы Защитный газ выполняет несколько функций. Одна из них заключается в том, чтобы вытеснять собой из зоны сварки окружающий воздух и, тем самым, исключить его контакт со сварочной ванной и раскаленным вольфрамовым электродом. Он также выполняет важную роль в обеспечении прохождения тока и передаче тепла через дугу. При сварке ТИГ используются два инертных газа: аргон (Ar) и гелий (He), из которых первый газ используется чаще. Они оба могут быть смешаны друг с другом, или каждый из них с другим газом, который обладает восстановительной способностью, т.е. вступает в связь с кислородом. При сварке ТИГ в качестве газов с восстановительной способностью используются два газа, водород (H2) и азот (N2). Выбор типа защитного газа зависит от типа материала, подлежащего сварке. Электроды Внешний вид вольфрамовых электродов: Неплавящиеся вольфрамовые электроды для дуговой сварки в защитных газах изготавливаются 4-х типов (согласно ГОСТ 23949-80): ЭВЧ – чистый вольфрам без специальных добавок; ЭВЛ – вольфрам с добавкой окиси лантана (1,1 – 1,4%); ЭВИ – вольфрам с добавкой окиси иттрия (1,5 – 3,5%); ЭВТ – вольфрам с добавкой двуокиси тория (1,5 – 2%). Род тока и полярность влияют, прежде всего, на форму провара. Эта зависимость условно представлена на рисунке. http://weldering.com/sites/default/files/styles/large/public/tig_polyar.jpg?itok=HDQSSRz3 А - постоянный ток прямая полярность; Б - постоянный ток обратная полярность; В - переменный ток; В процессе сварки происходит затупление электрода и, как следствие, уменьшение глубины провара. Затачивать конец электрода для сварки переменном током рекомендуется в виде сферы, а для сварки постоянным током – в виде конуса. Угол конуса должен быть 28 - 30°, длина конической части должна составлять 2 – 3 диаметров электрода. Конус после заточки должен быть притуплен, диаметр притупления должен быть от 0,2 до 0,5 мм. http://weldering.com/sites/default/files/styles/large/public/image60.jpg?itok=Ut_y7qmR Процесс заточки электрода показан на рисунке ниже. При заточке электрода могут использоваться переносные аппараты, или стационарные со специальными направляющими для электрода или без них. Пример машинки для заточки электрода: Заточка W-электрода http://weldering.com/sites/default/files/styles/medium/public/tig_zatochka.jpg?itok=BcxFZJSa http://weldering.com/sites/default/files/styles/medium/public/tig_riski.jpg?itok=nToQobPV1 балл

-

Я сдуру пошел на рекорд, Хотел перевыполнить норму. Но кончился мой электрод, И я потерял свою форму. И как-то я духом поник, Достал сигарету устало. Увы! Я всего лишь ручник, РД безнадежно отстала. Не вышло метрового шва, А совесть терзает, однако. Освоить бы мне «цэ о два», И гнать километры без шлака. Я в день бы две нормы давал, И был у стажеров в престиже, И лихо баллоны катал, И даже имел пассатижи. Начальству крикнул бы: «Стой!» И запросто за руку с ним бы Я был бы наверно святой, А маска держалась на нимбе. Но я б не варил под просвет, Меня избегал бы наладчик, И все говорили во след: «Вон, полу-пошел-автоматчик». Ох! Краги бы выдали мне, С готовой уже распальцовкой, А рядом, чуть-чуть в стороне Монтажники на подтанцовке. А я бы их только корил, И звал бы их «косякопоры!» За то, что где я заварил, Находят какие-то поры. Они о наличии брызг Как малые дети роптали, Но их под турбиночный визг Начальник услышит едва ли. Я может быть что-то еще Исполнил для полного понта, Вот только б ручник-старичок, Ругался во время ремонта. Вот так я завис невзначай, Взглянул на часы «да ну нафиг!» — Пора собираться на чай, Нельзя игнорировать график. Не вышел сегодня рекорд, Зато поработал без брака, И я не отбив даже шлака Пойду невъебенен и горд. Автор неизвестен.1 балл

-

Да, тогда Бриму делал Rehm. Попадались мне в ремонт несколько таких девайсов. Внутри даже знаки Rehm стояли.1 балл

-

@Andrew, А где у нас такие темы как Изготовление теплиц или мангалов и тп должны находиться? Может отдельный форум на изготовление создать(типа "Своими руками" или что то подобное), а то на готовые или конструирования даже раздела нет1 балл

-

А в самом предложении не написано, нужно искать в ветке "цены", да ладно.. Вот неопределённость в написании специальности Газоэлектросварщик/Электрогазосварщик - классика жанра! )) Не хотел бы я стать Газоэлектросварщиком 4го разряда.1 балл

-

Я не ошибся когда говорил тогда и не ошибся когда говорил сейчас. Аппарат находится у нас в опытной эксплуатации. Мы находили глюки и недоработки, а завод эти глюки вылизывал. На сегодня недостатков нет. Поэтому к аппарату нет замечаний и он полностью устраивает. Когда я говорю про безотказность, то хвалить его я начну не ранее чем через год, если он себя зарекомендует как надежный в работе и безотказный для ремонта или ругать начну все его недоработки, если пойдет брак.1 балл

-

1 балл

-

По настройкам скажу: Kemppi FastMig Pulse 450, проволока 1 мм, смесь K2, ск. подачи проволоки 11.4 м/мин (200-210 Ампер), напряжение около 24-25 В, специально заниженное от базового 0.0 до параметра -4.0 . Скорость сварки 300 м/мин, швы получаются по гост С5, и С19. По шву: Валик ровный, поверхность шва гладкая, требует зачистки оксидной пленки.1 балл

-

Там такая ситуевина вышла с этой лестницей. Я ее вдоль балки съориентпровал, а балка к стене с разворотом (примерно сантиметр на метр) В итоге вдоль стены разбежка вышла в три. А если по стене то последняя ступенька не параллельна балке, вечная засада на стройках. Ну я спросил у заказчика как ему иетерестнее. Он сказал пусть к балке ровно будет, но еще обещал с отделочниками обсудить. отделочники его на "вдоль стены" убедили. Но мне то что. Две дырки пересверлить под шпильки. Вывесил лестницу на тальку. все вывернул кроме шпилек из стены, их ослабил только. Пихать а фиг то там! Тальку отпустил фактически, а не в какую. И не падает и не движется. потому что расклин. Там косоур выступом примерно в сантиметр упирается в балку плюс вертикально полоса приварена. Еле спихнул эти три сантима фомкой. а так на две резьбовые шпильки 16мм можно Волгу подвесить, никуда не денется)1 балл

-

1 балл

-

Единственное, что я видел нормально сделанное, где можно обойтись без паяльника, молотка и напильника - горелки Translas Ребята заморочились и сделали горелку с универсальным разъемом, что позволило многим имея специальные переходники работать одной горелкой на разных источниках. Хочешь ESAB - "чпок переходник" и готово, потом поменял на Kemppi, потом вообще добавил удлинитель на 8 метров к горелке! Ну и конечно есть и переходник для REHM. Горелки интересны не только наличием переходников. Это действительно очень качественный продукт но и не дешевый. Кому интересно презентация во вложении, могу подробно рассказать. Translas_Презентация_2013.pdf1 балл

-

Может темой немного промазал, но пока сюда. Прошлой осенью строили с отцом лестницу в мой дом. До лестницы был построен "причал" на двух трубах-столбах под будущую веранду. Про что вспомню - напишу, будут вопросы - спрашивайте. Можете критиковать, это моя первая такая работа и проект лестницы. Проект на 95% мой + небольшие поправки отца. Практически все сварочные работы выполнял отец, я ассистировал. Мои сварочные работы в этой лестнице это неответственные перила со стороны дома + участки на верхней площадке. Весь металл черный. Лестница из расчета недорого и сердито. Все работы выполнялись комбайном MIG/MMA/TIG, что-то в режиме MIG, что-то в MMA. Материалы: Косоуры – швеллер 8П, маловато, запланирована подпорка/столб посередине, уже приварена поперечина под косоуры из этого же швеллера. Ступеньки рамка 1000x270 из 40x20x1.5 на ребро, сверху лист 3мм рифлёнка чечевица. Перила: Балясина 40x20x1.5 с переходом вверху на 20x20x1.5. Поручень 20x20x1.5 (тонкий, планирую наверх закрепить деревянный брусок) Пространства между балясин закрыты тремя профильными 15x15x1.2 Перила добавили жесткости хилому швеллеру. Пока не покрасил, а надо было. Лестница в сборе. Заготовки для ступеней. Косоуры. Еще мешает старый вход в дом. Косоуры к "причалу". "Причал" вид сверху. Разметка под ступеньки (зря по уровню делал, вода со ступеней не вся стекает) Сын проверяет работу. Старая веранда разобрана на "дрова". Старая дверь заколочена. Проверка на подъём. Вопрос к форумчанам: во сколько примерно могла обойтись такая работа (в $, "причал" + лестница с раскроем, монтажем, сваркой, только без стоимости материалов, можно в личку) Наброски проекта лестницы в SketchUp 2014 lestnica.zip Может не косоур, а тетива, я пока в терминологии не силён.1 балл

-

1 балл

-

1 балл

-

как то так http://s009.radikal.ru/i307/1503/20/de795f79a82e.jpg http://s014.radikal.ru/i327/1503/80/b6105b03c7dc.jpg http://s008.radikal.ru/i303/1503/ad/27ece81bb28c.jpg http://s52.radikal.ru/i135/1503/b2/431647e67e7a.jpg http://s017.radikal.ru/i427/1503/f2/baa0806649bc.jpg http://s016.radikal.ru/i336/1503/0c/622d747263d1.jpg http://s020.radikal.ru/i706/1503/63/1f50511bf222.jpg http://s019.radikal.ru/i632/1503/20/6cc837d1f29c.jpg http://s020.radikal.ru/i722/1503/12/3281c1fc3a12.jpg http://s017.radikal.ru/i430/1503/c2/1f1cc6e1e5ea.jpg http://i004.radikal.ru/1503/80/dd809d729a0e.jpg http://s018.radikal.ru/i512/1503/fe/c91cb2fdd6d0.jpg http://s020.radikal.ru/i711/1503/53/9929db5ffee6.jpg http://s017.radikal.ru/i429/1503/b4/646d82dec8bf.jpg http://s018.radikal.ru/i500/1503/f0/38dbd4273e30.jpg http://s011.radikal.ru/i316/1503/0a/7b6be351759c.jpg http://s42.radikal.ru/i097/1503/17/7b3a22135109.jpg1 балл

-

1 балл

-

1 балл

-

http://f6.s.qip.ru/IA4wMynd.png http://f5.s.qip.ru/IA4wMyn8.png http://f5.s.qip.ru/IA4wMyn5.png http://f6.s.qip.ru/IA4wMync.png1 балл

-

вот они эти соеденители....ездил на перегон вот изза этих пакостных соеденителей,поехали на КАМАЗЕ типа вездеход,жаль лопат мало взяли....снег жесть мосты продавить не могли .да и не удачное расположение запаски на лицо,висел в воздухе колёсами как ногами болтал в луже,3 раза выкапывали,а потом пришлось как бы цепью идти кабель на полную а это 35 метров в 2 не сложеное то бишь 70,и каждый раз не сматываешь...потом встретили ходоков дефектоскопистов...спиртягой несло от них мама не горюй .... а сегодня вот делали плиту для печки вместо чугуневой из лафета от крестовины толщиной 22 мм,а после обеда мой напарник гармошку примерил....1 балл

-

1 балл

-

1 балл

-

глядишь змеевик приделать заправить нужное наполнение и будет народный агрегат1 балл

-

1 балл

-

"Так больше продолжаться не может"- подумал я и решил погонять ММА-инвертор на пониженном напряжении,- раз уж такое дело. Поставил 110А, тройку УОНИ 55-ых. Зажёг, краем глаза смотрю - просело до 180В, ладно..варим... Сжёг 4 электрода, смотрю на вольтметр, а на нём 220 вольт стало показывать. Что за чудеса? Думаю своей сваркой, я кому-то, что-то загубил по фазе и теперь это "что-то" мне сеть просаживать больше не будет. Эх, я готов на гадости(с.)1 балл

-

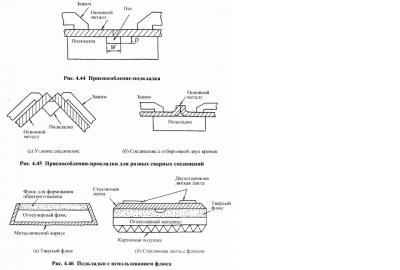

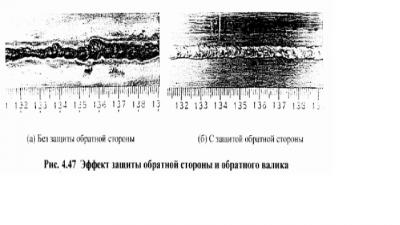

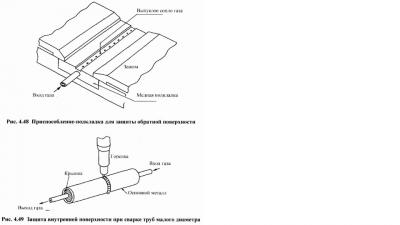

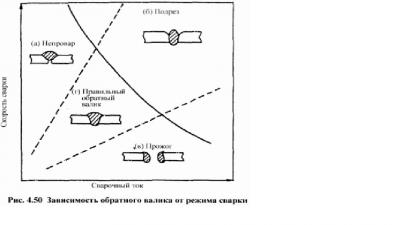

4-6 ОБРАТНЫЙ ВАЛИК 4-6-1 Приспособление-подкладка При сварке тонкостенных листов применяется метод исполнения работ, по которому одним проходом сваркой с лицевой поверхности основного металла и на обратной поверхности формируется валик. Валик, который формируется на обратной поверхности основного металла, называется обратным валиком. В процессе сварки невозможно наблюдать ход формирования этого обратного валика, так что для получения хорошего результата сварки требуется достаточно высокий уровень навыков. Однако Аргонодуговая сварка позволяет формировать обратный валик легче, чем другой метод сварки, так что часто применяется не только при сварке тонкостенных листов, но и для первого слоя многослойной сварки. Чтобы сформировать обратный валик, нужно расплавить основной металл достаточно до обратной поверхности. Однако расплавленный металл держится за счет поверхностного притяжения, так что, если ванна расплавленного металла становится слишком большой, поверхностное притяжение не может держать ванну расплавленного металла, происходит вытекание части расплавленного металла и в ванне будут пробиты поры. Чтобы предотвратить это вытекание части расплавленного металла, используется приспособление-подкладка, представленная на рис. 4.44. Обычно подкладка изготавливается из меди, у которой удельная теплопроводность высока. Пользуясь охлаждающим действием подкладки, сдерживают возрастание ширины обратного валика, вызываемое чрезмерным тепловложением, одновременно предотвращают приплавление подкладки к обратному валику и уменьшают деформацию, вызываемую сварочным теплом. В случае сварки тонкостенных листов приспособления-подкладки часто служат и приспособлениями-ограничителями сварного соединения. Форма паза подкладки также является одним из важных факторов обратного валика, и варьируется в зависимости от толщины стенки и т.д. При установке формы следует ориентироваться на глубину (D) 0.5 - 2 мм и ширину (W) 2-6 мм. Если формируют обратный валик на сварочном соединении с плотно прилегающими кромками в вершине разделки шва. не устанавливая зазора, будет потерян выход газа, выделяемого из расплавленного металла, и этот газ устремится к поверхности валика, что может привести к образованию раковин или поверхностных раковин. В угловом соединении и соединении с отбортовкой двух кромок также часто применяется приспособление-подкладка, пример которых представлен на рис. 4.45. Кроме того, в случае обратного валика для толстостенных листов или крупных конструкций и т.д. в качестве материала подкладки могут быть применены твердый флюс, стеклянная лента с флюсом и т.д.. как представлено на рис. 4.46. 4-6-2 Защита обратной поверхности Поскольку обратный валик относится к затвердевшему состоянию расплавленного металла, в случае нержавеющей стали, титана и прочих металлов, склонных к окислению при высокой температуре, необходимо обеспечить обратный валик защитой. В некоторых случаях газовая защита обратного валика называется обратной защитой Например, в случае нержавеющей стали, если формируют обратный валик без защиты обратной стороны, окисление происходит на значительную глубину обратного валика, как показано на рис. 4.47 (а) и с первого взгляда виден некачественный внешний вид обратного валика. На рис. 4.47 (б) показан пример с защитой обратной стороны. Обратный валик защищен за счет газовой защиты и показывает свой качественный внешний вид. Для защиты обратной поверхности обычно с использованием подкладки, пример которой представлен на рис. 4.48. подают аргон на обратную поверхность зоны сварки через выхлопные сопла этой подкладки. Если расход аргона слишком велик, то аргон может захватить воздух и тем самым понизить эффект защиты, так что нельзя подавать аргон больше, чем необходимо. При сварке труб с малым внутренним диаметром использовать подкладку невозможно, так что защиту с внутренней стороны осуществляют, как показано на рис. 4.49. В этом случае необходимо предусмотреть не только вход защитного газа, но и его выход, чтобы был получен сквозной поток защитного газа. Таким образом, чтобы обеспечить обратную поверхность полной защитой, нужно сложное оборудование и увеличение расхода газа. С другой стороны, в некоторых случаях невозможно обеспечивать обратную поверхность защитой из-за ограничения формой сварного соединения или т.д., так что на предприятиях продаются покрытые присадочные прутки для Аргонодуговой сварки, поверхность которых покрыта флюсом, и присадочные прутки с флюсом, которые включают в себя флюс. С использованием этих присадочных прутков обратные валики защищаются шлаком и получается хороший результат. 4-6-3 Формирование обратного валика При стыковой сварке тонкостенных листов без подкладки формы валика подразделяются, как представлено на рис. 4.50. В зоне (а) из-за нехватки тепловложения расплавление не распространяется до обратной стороны основного металла и обратный валик не формируется. В зоне (б) не полностью, но все-таки формируется обратный валик, однако велико обжатие ванны расплавленного металла давлением дуги в силу высокой скорости и сильного тока сварки, и в результате чего образуется подрез. В зоне (в) из-за чрезмерного тепловложения расплавленный металл вытекает и в ванне расплавленного металла пробивается пора. Следовательно, чтобы получить качественный обратный валик, (смотри) зону (г), сварку производят на слабом токе и низкой скорости. Кроме того, по мере возрастания зазора в вершине разделки или смещения подходящая к сварке зона уменьшается и, если превышен допустимый предел, сварка сама становится невозможной. Допустимый предел зазора в вершине разделки и смешения не больше, чем 1/2 толщины стенки. В случае использовании приспособления-подкладки, если устанавливают зазор в вершине разделки, можно формировать обратный валик легче, чем при стыковке участков притупления кромок друг к другу. Выполняя сварку, работник сам почти не может непосредственно наблюдать ход формирования обратного валика, однако, если приобрел опыт в определенной степени, может сам предположительно судить о ходе формирования обратного валика, наблюдая за состоянием ванны расплавленного металла. Например, можно наблюдать следующие явления; Ø Пока расплавление не распространяется до обратной поверхности основного металла, ванна расплавленного металла выглядит немного выпуклой в силу теплового расширения. Ø Когда расплавление достигло обратной поверхности основного металла и формируется обратный валик, расплавленный металл протекает к обратной стороне, так что поверхность ванны расплавленного металла выглядит немного вогнутой. Ø Когда обратный валик формируется устойчиво, ванна расплавленного металла выглядит относительно прозрачной и ее размер почти не изменяется. Ø Когда обратный валик не формируется нормально, ванна расплавленного металла резко теряет свое прозрачное ощущение и выглядит немного черноватой. Размер ванны расплавленного металла уменьшается. Ø Непосредственно перед возникновением прожога. Ванна расплавленного металла выглядит так, как будто резко увеличила свое прозрачное ощущение, и размер ванны расплавленного металла также увеличивается. Следовательно, следует сначала расплавить поверхности притупления кромки до обратной стороны, приостанавливая горелку на начальной точке сварки, и. суля по поведению и состоянию ванны расплавленного металла, убедиться в формировании обратного валика, а затем переместить горелку, обращая внимание, на постоянность размера ванны расплавленного металла. Даже когда на начальной точке сварки успели сформировать правильный обратный валик, если затем скорость сварки становиться слишком большой или малой, то дальше или не формируется обратный валик или происходит прожог. Так что следует по возможности приобрести навыки в перемещении горелки на равномерной скорости. Кроме того, изменение длины дуги также оказывает влияние па формирование обратного валика, так что следует обучаться, чтобы по возможности уменьшить дрожь руки. Форма конца вольфрамового электрода также оказывает влияние, так что следует полировать электрод, форма которого изменилась вследствие износа, заблаговременно.1 балл

-

@Sakhalin_Cat,Есть ещё методы. Если запорная арматура не держит и травит воду, которую не отогнать резаком, можно врезать в трубу сбросной штуцер малого диаметра (полдюйма-дюйм), через который будет осуществляться удаление мешающей сварке стыка воды. Существует два варианта такой врезки. Сначала прожигаем резаком, или электродом, отверстие, а затем ввариваем штуцер на повышенном токе. Или сначала привариваем штуцер, а затем-просверливаем сверлом, коронкой, отверстие. На резьбу штуцера можно навернуть кран, либо резьбовую заглушку.1 балл

-

Взялся я за "причалы" для вечно спешащих. Девайс - в стандартный двухдюймовый хитч фаркопа. Поскольку толстостенной трубы 50х50х5 у нас нет в продаже, пришлось делать из уголка 50х5 Трубу 60х3 разрезал, согнул и проварил. Быстро залил края торца. Попытался сделать красивый шов. Обточил лепестком и снял фаску. Сделал скос для пары проходов ПА. Корень Заполнение Готовый некрашенный девайс на машине.1 балл

-

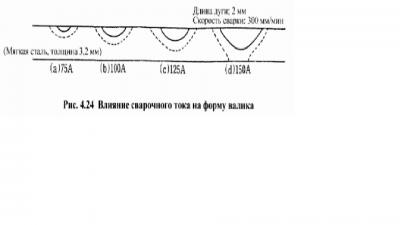

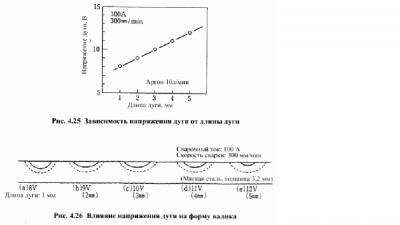

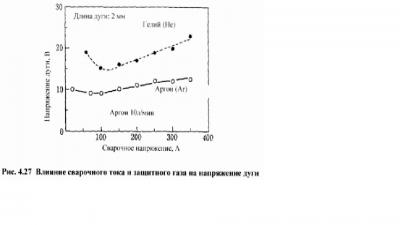

4-4 МЕТОД ВЫБОРА РЕЖИМА СВАРКИ 4-4-1 О сварочном токе Хотя режимы сварки различаются материалом и толщиной стенки основного металла, формой сварного соединения, уровнем квалификации работников и пр., в случае Аргонодуговой сварки можно перечислить 3 главных фактора, а именно сварочный ток. напряжение дуги и скорость сварки. Сварочный ток устанавливают рукояткой или ручкой, установленной на корпусе сварочного источника питания, ручкой на ручном пульте управления или другим типом регулятора тока. На регуляторе тока обозначен ориентир силы тока, но тем не менее желательно зажечь дугу заранее на другом листе и удостовериться о состоянии дуги. 13 случае сварочного источника питания с встроенным амперметром можно устанавливать или подтверждать силу тока легко, смотря на указатель амперметра, однако в случае источника питания без амперметра следует как можно быстрее понять состояние дуги, зависящее от силы тока, по опыту как можно скорее. В случае источника питания без амперметра можно измерять сварочный ток следующим образом. Различаются методы в переменном токе и в постоянном токе. В случае сварки па переменном токе удобно использовать амперметр зажимного типа. Этот амперметр оснащен кольцом для захватывания сварочного кабеля. Открывают это кольцо, заводят кабель в кольцо, снова закрывают кольцо, а затем ведут сварку, в процессе которой можно измерять сварочный ток. Имеются и амперметры такого же типа для постоянного тока, но не находят широкого применения. В случае сварки на постоянном токе подключают к сварочному кабелю шунт, выход шунта вводят в амперметр и тем самым ведут измерение. Шунт генерирует микронапряжение, пропорциональное силе тока. Зависимость формы валика от сварочного тока представлена на рис. 4.24. Отсюда видно, что по мере возрастания сварочного тока возрастает ширина валика и глубина проплавления. Чтобы различить подходящий сварочный ток, можно ориентироваться на то, что через 2-3 секунды после горения дуги образуется ванна расплавленного металла диаметром 3-5 мм. Если образованная ванна расплавленного металла меньше чем это значение, можно предположить, что установленный сварочный ток слишком слаб. Если образованная ванна расплавленного металла больше, чем это значение, сварочный ток слишком большой. 4-4-2 О напряжении дуги Напряжение дуги изменяется с изменением длины дуги, как показано на рис. 4.25. Чем длиннее становится дуга, тем выше становится напряжение дуги. Зависимость формы валика от напряжения дуги (или длины дуги) можно представить, как показано на рис. 4.26. Когда напряжение дуги низко (при короткой дуге), получается форма валика с узкой шириной и глубинным проплавлением. При возрастании напряжения дуги (при длинной дуге), ширина валика увеличивается и проплавление становится мельче. Дальнейшее увеличение напряжения дуги влечет за собой чрезмерное рассеяние тепловложения в основной металл, так что ширина валика становится узкой, проплавление становится еще мельче и, наконец, основной метал не будет поддаваться расплавлению. При обычной сварке длина дуги составляет примерно 2-4 мм. Кроме того, напряжение дуги изменяется в зависимости от сварочного тока и вида защитного газа, пример чего представлен на рис. 4.27. Имеется свойство того, что в зоне сварочного тока не менее 100 А по мере возрастания тока увеличивается напряжение дуги, в зоне 100 А и менее по мере уменьшения тока возрастает напряжение дуги При одинаковом сварочном токе и длине дуги напряжение дуги различается по виду защитного газа. По сравнению с аргоном гелий имеет склонность к захвату тепла от столба дуги и уходу с места, столько же велико его воздействие охлаждения дуги. Когда воздействие охлаждение велико, чтобы компенсировать его, требуется питание более мощной электроэнергии, так что при одинаковом сварочном токе и длине дуги напряжение дуги возрастает. То есть, если применять гелий в качестве защитного газа, по сравнению с аргоном ширина валика становиться больше, проплавление -глубже. 4-4-3 О скорости сварки Форма валика изменяется и за счет изменения скорости сварки, то есть по мере возрастания скорости, ширина валика уменьшается и проплавление становится мельче, как показано на рис. 4.28. Слишком высокая скорость сварки повлечет за собой подрез, неоднородность валика или прочие дефекты сварочного шва. Эти дефекты сварочного шва могут появиться еще быстрее по мере возрастания сварочного тока. Кроме того, следует обращать внимание на то, что при ручной сварке неравномерность скорости перемещения горелки повлечет за собой неоднородность валика, непровар и прочие дефекты. При Аргонодуговой сварке скорость сварки составляет, в общем, примерно 50 - 500 мм/мин.1 балл

-

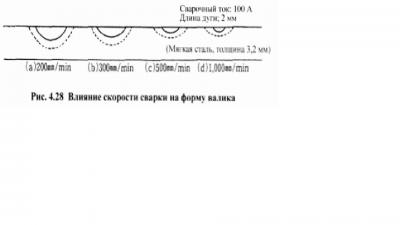

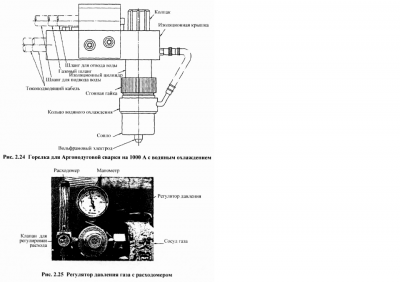

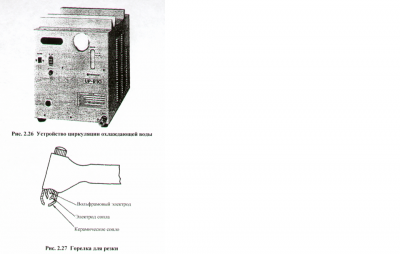

Сварочная горелка Основным назначением горелки для дуговой сварки ТИГ является жесткое фиксирование вольфрамового электрода (W-электрода) в требуемом положении, подвода к нему электрического тока и равномерного распределения потока защитного газа вокруг сварочной ванны. Она состоит из корпуса (ручки) и головки покрытой изолирующим материалом. Обычно, в рукоятку горелки встроена кнопка управления для включения и выключения тока сварки и защитного газа. Некоторые современные горелки имеют кнопку управления током в процессе сварки. Цанга позволяет жестко закрепить W-электрод в горелке; для этого необходимо закрутить тыльный колпачок до отказа. Обычно, тыльный колпачок достаточно длинный, чтобы вместить в себя всю длину электрода, как это показано на рисунке. Но для работы в стесненных условиях горелки могут снабжаться и короткими колпачками. Горелки для сварки ТИГ разработаны самых разных конструкций и размеров в зависимости от максимального требуемого тока, а также от условий ее применения. Размер горелки также влияет на то, как горелка будет нагреваться и охлаждаться при сварке. Конструкция некоторых горелок предполагает их охлаждение потоком защитного газа (это так называемые, горелки воздушного охлаждения). Горелки также отводят тепло в окружающее пространство. Имеются также горелки с водяным охлаждением. Они, обычно, предназначаются для использования на повышенных токах сварки. Горелки ТИГ с водяным охлаждением, как правило, имеют меньшие размеры, чем горелки воздушного охлаждения для тех же токов сварки. http://websvarka.ru/talk/uploads/sakhalin_cat/Gorelki/01.jpghttp://websvarka.ru/talk/uploads/sakhalin_cat/Gorelki/02.jpg http://websvarka.ru/talk/uploads/sakhalin_cat/Gorelki/03.JPGhttp://websvarka.ru/talk/uploads/sakhalin_cat/Gorelki/04.JPG http://websvarka.ru/talk/uploads/sakhalin_cat/Gorelki/05.JPGhttp://websvarka.ru/talk/uploads/sakhalin_cat/Gorelki/06.JPG http://websvarka.ru/talk/uploads/sakhalin_cat/Gorelki/07.jpghttp://websvarka.ru/talk/uploads/sakhalin_cat/Gorelki/08.jpg http://websvarka.ru/talk/uploads/sakhalin_cat/Gorelki/09.jpghttp://websvarka.ru/talk/uploads/sakhalin_cat/Gorelki/010.jpg http://websvarka.ru/talk/uploads/sakhalin_cat/Gorelki/011.jpghttp://websvarka.ru/talk/uploads/sakhalin_cat/Gorelki/012.jpg http://websvarka.ru/talk/uploads/sakhalin_cat/Gorelki/013.jpghttp://websvarka.ru/talk/uploads/sakhalin_cat/Gorelki/014.jpg http://websvarka.ru/talk/uploads/sakhalin_cat/Gorelki/015.jpghttp://websvarka.ru/talk/uploads/sakhalin_cat/Gorelki/016.jpg http://websvarka.ru/talk/uploads/sakhalin_cat/Gorelki/017.jpg С другой стороны, по методам охлаждения горелки подразделяются на горелки водяного охлаждения и горелки воздушного охлаждения. Горелки водяного охлаждения, теплостойкость которых увеличивается за счет водяного охлаждения сварочного кабеля, держателя электрода и сопла, находят применение при сварке на сильном токе. Горелки воздушного охлаждения, не располагающие контуром охлаждающей воды, просты по конструкции и превосходны по управляемости благодаря компактности и легковесности, но ограничены рабочим током примерно до 200 А. Конструкция горелки воздушного охлаждения представлена на рис. 2.20. 2-4-2 Горелки дли полуавтоматический сварки Под горелками для полуавтоматической сварки подразумеваются горелки, операция которых осуществляется вручную, но добавление присадочного металла автоматизировано. Пример представлен на рис. 2.21. При использовании эти горелки должны быть комбинированы с устройством подачи проволоки, которое представлено на рис. 2.22. и устройством управления подачи проволоки, которое представлено на рис. 2.23. и позволяют получить равномерные валики легче по сравнению с ручной сваркой благодаря стабильному добавлению присадочного металла. Если эта горелка установлена на тележку или прикреплена к стенду горелки и комбинирована с поворотным столом, то легко получается автомат Аргонодуговой сварки. 2-4-3 Прочие горелки Кроме горелок для ручной сварки и полуавтоматической сварки, находят применение разнообразные горелки, специализированные в зависимости от назначения; например, горелки для сварки на сильном токе, сопло которых охлаждается водой непосредственно, как представлено на рис. 2.24. горелки с двойной зашитой, в которой защитный газ подается двойственно для улучшения защитного эффекта, горелки, специализированные для точечной дуговой сварки, и прочие специализированные горелки. 2-5 ВСПОМОГАТЕЛЬНЫЕ АППАРАТЫ 2-5-1 Регуляторы давления газа с расходомером Аргон, который применяется в Аргонодуговой сварке в качестве защитного газа, обычно хранят в сосуде высокого давления порядка 15 МПа (150 кгс/см2) при температуре 35°С. Регуляторы давления предназначены для того, чтобы снизить давления сжатого газа до уровня, подходящего к сварке, порядка 0,15 MПa (1.5 кгс/см2), а расходомеры предназначены для установки расхода защитного газа, подходящего к сварке. Обычно в большинстве случаев регулятор и расходомер конструируются заодно, как представлено на рис. 2.25. Заданный расход защитного газа устанавливается, смотря на деление, выгравированное на расходомере, и плавучую отметку, перемещающуюся вертикально в зависимости от расхода газа, и открывая или закрывая клапана регулировки расхода. 2-5-2 Устройства циркуляции охлаждающей воды Водяное охлаждение горелки для Аргонодуговой сварки осуществляется методом с использованием водопроводной воды или методом с использованием устройства циркуляции охлаждающей воды, как представлено на рис .2, 26. Устройства циркуляции охлаждающей воды находят применение в следующих случаях; (1) Невозможно использовать водопроводную воду. (2) В связи с плохим качеством воды водяной канал горелки может легко засориться из-за накипи или т.п.. (3) В связи с низким давлением воды или колебанием давления воды не получается количество воды в подходящем объеме. (4) Место производства работы перемещается часто, например, при сварке на разных объектах.1 балл

-

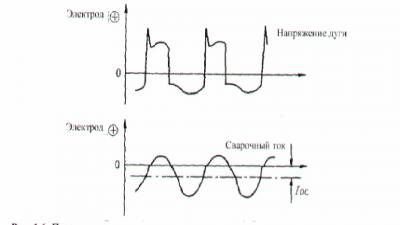

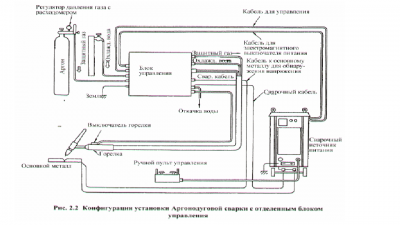

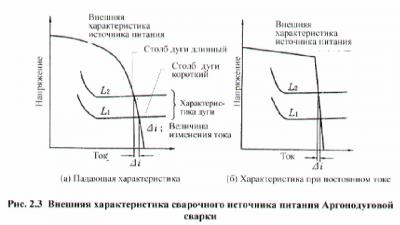

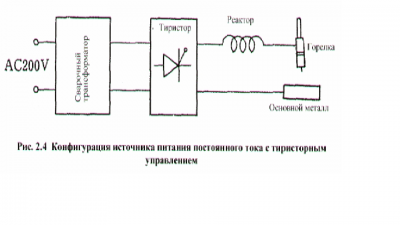

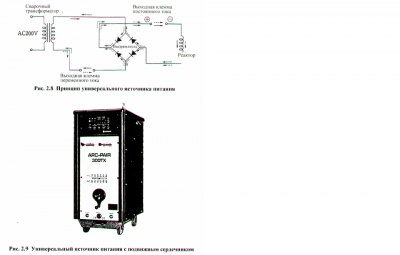

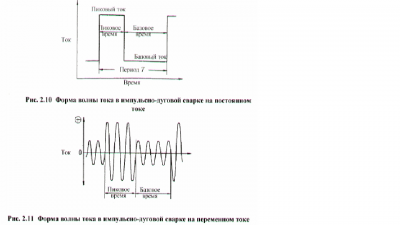

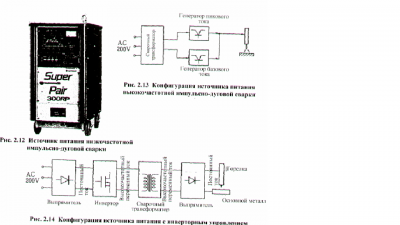

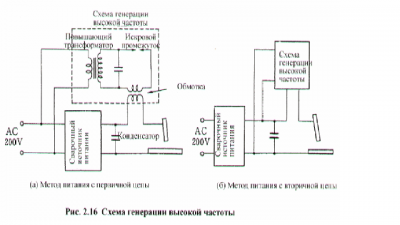

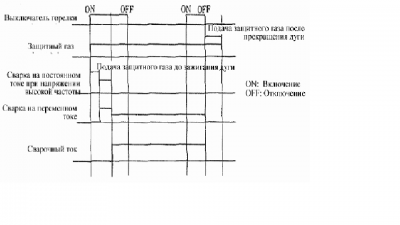

Как представлено на рис. 1.6, в периодах положительной полярности электрода дуга не склонна гореть, напряжение дуги высоко и сварочный ток слаб. Наоборот, в периодах отрицательной полярности электрода дуга склонна гореть, напряжение дуги низко и сварочный ток силен. В результате этого ток положительной полярности электрода и ток отрицательной полярности электрода становятся асимметричными относительно оси абсцисс нулевого уровня. Эта форма волн тока представляется как сложение формы волн переменного тока, симметричной относительно оси абсцисс нулевого уровня, и постоянной составляющей IDC. следовательно, называется неуравновешенным током с включением постоянной составляющей (IDC). Эта тенденция к несимметричности особенно значительна и случае основного металла из алюминиевого сплава. Если в сварочном токе содержится постоянная составляющая, в 1-ной цепи сварочной машины течет сильный ток. Если так и оставить. Этот сильный ток не только повлечет за собой перегрев сварочного трансформатора, но и окажет вредное влияние на допустимый ток сварочного кабеля и вольфрамового электрода, на качество эффекта очистки и на стабильность дуги. Так как на обычных сварочных машинах определяется номинальный ток, коэффициент использования на номинальном токе и т.д. с учетом наличия постоянной составляющей, не требуются специальные меры, поскольку сварочная машина используется в пределах ее технических условий. Однако при сварке алюминиевого сплава и т.д. с использованием обычной сварочной машины в сочетании с нижеприведенной установкой Аргонодуговой сварки, требуется обращать внимание на постоянную составляющую. Хотя простейшим и безопасным методом подавления постоянной составляющей является ограничение используемого тока сварочной машины на 50 - 70% или ниже номинального тока, в некоторых случаях постоянная составляющая устраняется методом, представленным на рис. 1.7. Кроме того, бывают батарейный метод, метод с использованием выпрямителя и т.д., которые в настоящее время почти не используются. УСТАНОВКИ АРГОНОДУГОВОЙ СВАРКИ 2-1 КОНФИГУРАЦИЯ УСТАНОВОК АРГОНОДУГОВОИ СВАРКИ В общем, установки Аргонодуговой сварки состоят из (1) сварочного источника питания, (2) блока управления, содержащего в себе схему генерации высокой частоты, схему управления последовательностью, схему управления защитным газом, реле давления и т.д., (3) сварочной горелки и (4) принадлежностей, содержащих в себе кабели, шланги, регулятор давления газа с расходомером и т.д. Существует два типа блока управления: моноблочного исполнения со сварочным источником питания и отдельного от него исполнения. Обычно в большинстве случаев сварочные машины аргонодуговой сварки моноблочного исполнения с встроенным блоком управления и снабжены разнообразными функциями, поддерживающими автоматизацию Аргонодуговой сварки. Конфигурация сварочного источника питания с встроенным блоком управления представлена па рис. 2,1, а конфигурация с отделенным блоком управления - на рис. 2.2. В случае типа с отделенным блоком управления число кабелей между сварочным источником питания и блоком управления будет больше. 2-2 СВАРОЧНЫЕ ИСТОЧНИКИ ПИТАНИЯ 2-2-1 Внешние характеристики сварочного источника питания аргонодуговой сварки Источники питания, используемые для Аргонодуговой сварки, бывают разными, а также их классификация варьируется в зависимости от ее критерия. Например, если классифицировать по форме волны, можно подразделять источники питания на: ü источник питания постоянного тока, ü источник питания переменного тока, ü универсальный источник питания. ü источник питания для импульсно-дуговой сварки Если классифицировать по методу управления током, можно подразделять на: ü источник питания с подвижным сердечником, ü источник питания с тиристорным управлением, ü источник питания с транзисторным управлением. ü источник питания с инверторным управлением. Однако в любом источнике питания внешняя характеристика, показывающая отношение между выходным током и напряжением, является падающей характеристикой или характеристикой при постоянном токе, как представлено на рис. 2.3. Эти характеристики располагают преимуществом, что при изменении напряжения дуги, то есть длины дуги, сварочный ток меняется лишь незначительно, так что колебание длины дуги вследствие дрожи руки и пр. не так часто будет оказывать вредное влияние на результат сварки. 2-2-2 Источники питания постоянного тока Источники питания постоянного тока подразделяются па источники питания с тиристорным управлением и источники питания с магнитным усилителем (с насыщенным реактором), однако в настоящее время в большинстве случаев применяются источники питания с тиристорным управлением. Источники питания с тиристорным управлением, конфигурация которых представлена на рис. 2.4, не только преобразовывают переменный ток от сети в постоянный ток с помощью тиристора, но и регулируют выходной ток, так что позволяют регулировать сварочный ток с помощью ручки легко и непрерывно. Кроме того, работник может регулировать ток рукояткой, установленной на ручном пульте у себя. На рис. 2.5 представлен пример источников питания постоянного тока с тиристорным управлением. Эти источники питания не только включают в себя блок управления, но и обладают функцией регулировки дугового кратера, функцией таймера активного пятна дуги и т.д. 2-2-3 Источники питания переменного тока Как источники питания переменного тока, кроме источников питания, специализированных на Аргонодуговую сварку, обычно используются источники питания переменного тока для дуговой сварки покрытым электродом, как представлено на рис. 2.6. Эти источники питания не включают в себя блок управления, так что используются в сочетании с блоком управления отделенного типа. Регулировка сварочного тока осуществляется поворотом регулировочной рукоятки, которая расположена па лицевой стороне источника питания и приводит подвижный сердечник в перемещение, как представлено на рис. 2.7. следовательно, не позволяет работнику выполнять регулировку у себя так, как на источнике питания с тиристорным управлением. 2-2-4 Универсальные источники питания Под универсальными источниками питания подразумеваются источники питания, 1 единица которых позволяет совместное применение переменного тока и постоянного тока. Имеются система сочетания источника питания переменного тока с подвижным сердечником с выпрямителем и система тиристорного управления. В большинстве случаев обе системы включают в себя схему управления и схему генерации высокой частоты, которые необходимы для Аргонодуговой сварки, и обладают не только функцией Аргонодуговой сварки, но и функцией дуговой сварки покрытым электродом. В универсальных источниках питания, принцип которых представлен на рис. 2.8, выходные клеммы, используемые при переменном токе и при постоянном токе, отличаются друг от друга, Однако, как представлено на рис. 2.9, имеются только две выходных клеммы источника питания и переключение между ними осуществляется внутри источника питания. 2-2-5 Источники питания импульсно-дуговой сварки Под импульсно-дуговой сваркой подразумевается сварка, при которой силе тока придают изменение по определенным периодам, как представлено на рис. 2.10, и используют источник питания импульсно-дуговой сварки. Импульсно-дуговая сварка может быть произведена на постоянном токе и на переменном токе, и в случае переменного тока амплитуда меняется, как представлено на рис. 2.11. Кроме 4-ого, по частоте импульсно-дуговая сварка подразделяется на следующие 3 вида; (1) Импульс низкой частоты (несколько Гц или менее), (2) Импульс средней частоты (несколько десятков Гц - несколько сотен Гц), (3) Импульс высокой частоты (несколько сотен Гц или более). На рис. 2.12 представлен пример источника питания низкочастотной импульсно-дуговой сварки. При этом источником питания является универсальный источник питания с тиристорным управлением, который позволяет низкочастотную имнульсно-дуговую сварку на постоянном токе и на переменном токе. В большинстве случаев управление током в источниках питания средне -высокочастотной импульсно-дуговой сварки относится к транзисторному управлению, пример их конфигурации представлен на рис 2.13. 2-2-6 Источники питании с инверторным управлением За новейшие типы источника Аргонодуговой сварки принимают источники питания с инверторным управлением. Эти источники питания представляют собой разновидность источников питания с транзисторным управлением, и обладают такой особенностью, как высокой частотой управления и к тому же управление выходом осуществляется на 1-ой цепи сварочного трансформатора. Данные источники питания, конфигурация которых представлена на рис. 2,14, выпрямят переменный ток от сети, преобразуют его в постоянный ток, а затем сформирует инвертором высокочастотный переменный ток и, снова выпрямив его, произведут сварку на переменном токе. В отличие от традиционных источников питания управление током осуществляется на 1-ой цепи сварочного трансформатора. Кроме того, за счет использования высокочастотного трансформатора источники питания обеспечены компактностью и легковесностью, в связи с тем, что частота управления высока, их работоспособность управления током намного улучшается по сравнению с традиционными машинами. Далее, бывают источники питания переменного тока, в которых на выходную клемму, представленную на рис. 2.14, еще установлен инвертор вторичной цепи, чтобы выходной постоянный ток еще раз был преобразован на переменный. Такие источники питания могут дать дуге гореть на переменном токе с прямоугольной формой волны с любой пропорцией полярностей без приложения напряжения высокой частоты. На рис. 2.15 представлен пример источников питания с инвсрторным управлением. По сравнению с традиционными источниками питания с тиристорным управлением эти источники питания легче в 1/5 раза и по объему меньше в 1/4 раза. Однако он включает в себя не только блок управления Аргонодуговой сварки, но и функцию средне-и низкочастотной импульсно-дуговой сварки и Т.Д. 2-3 БЛОКИ УПРАВЛЕНИЯ TIG СВАРКОЙ Пример панели управления универсального инвертерного аппарата AC/DC Итальянской фирмы INE: http://websvarka.ru/talk/uploads/sakhalin_cat/panel/ine.jpg Пример панелей от других источников, скачанные с инета: http://websvarka.ru/talk/uploads/sakhalin_cat/panel/1.jpg http://websvarka.ru/talk/uploads/sakhalin_cat/panel/2.jpg http://websvarka.ru/talk/uploads/sakhalin_cat/panel/3.jpg http://websvarka.ru/talk/uploads/sakhalin_cat/panel/4.jpg http://websvarka.ru/talk/uploads/sakhalin_cat/panel/5.jpg http://websvarka.ru/talk/uploads/sakhalin_cat/panel/6.jpg Блоки (панели) управления установками для сварки ТИГ могут быть, как очень простыми, так и очень сложными с различными функциями. Самый простой блок управления позволяет регулировать только ток сварки. В то время как расход защитного газа настраивается регулятором, вмонтированном в горелку ТИГ. Современные блоки управления позволяют включать защитный газ до зажигания дуги и продолжать его подачу некоторое время после выключение тока сварки. Последнее обеспечивает защиту вольфрамового электрода и остывающей сварочной ванны от воздействия окружающего воздуха. Блоки управления установками для сварки ТИГ могут также обеспечивать контроль нарастания и снижения тока сварки, а также импульсный режим сварки (пульсацию тока). Регулирование времени плавного нарастания тока до номинального уровня при зажигании дуги предохраняет вольфрамовый электрод от разрушения и попадания частичек вольфрама в сварной шов. Регулирование времени плавного снижения тока при окончании сварки предотвращает образование кратера и пористости. 2-3-1 Схема генерации высоких частот При Аргонодуговой сварке вольфрамовые электроды используются как неплавящиеся электроды, так что обычно зажигание дуги осуществляется, не приводя электрод в контакт с основным металлом для защиты электрода oт износа. В связи с этим применяется система, в которой к промежутку между электродом и основным металлом прилагается высокое напряжение высокой частоты, иод наведением которого зажигается дуга. При сварке на постоянном токе, если зажечь дугу, сварочный ток принимает постоянное значение а также дуга приобретает стабильность, так что приложение напряжения высокой частоты осуществляется только при зажигании. Однако при сварке на переменном токе, поскольку повторное зажигание затрудняется при переходе синусоидального переменного тока к положительной полярности электрода, в процессе сварки требуется постоянное приложение напряжения высокой частоты. Однако в случае переменного тока с прямоугольной формой волны в инверторном управлении полярность чередуется мгновенно, что позволяет легкое повторное зажигание, поэтому не требуется приложение напряжения высокой частоты. Генерация напряжения высокой частоты осуществляется методом искрового промежутка, обычный пример которого представлен на рис 2.16. (а) показывает метод, в котором питание к схеме высокой частоты осуществляется с первичной цепи сварочного источника питания, а (б) показывает метод, в котором питание осуществляется с вторичной цепи. Метод (б) больше применяется к сварке на переменном токе, которая постоянно нуждается в приложении напряжения высокой частоты, и позволяет понизить радиопомехи из-за высокой частоты по сравнению с методом (а). 2-3-2 Схема управления защитным газом При зажигании дуги, в случае недостаточной защиты зоны сварки, дуга горит нестабильно и происходит интенсивный износ электрода, поэтому начинают подавать защитный газ за 0,1 - 0,5 сек до запуска дуги. Это действие называется подачей защитного газа до зажигания дуги. Кроме того, если выключают защитный газ одновременно с прекращением дуги, вольфрамовый электрод и ванна расплавленного металла, находящиеся в раскаленном состоянии, подвергаются значительному окислению, что приводит к износу электрода, сварочному дефекту и прочим неисправностям, Чтобы предотвратить это, необходимо продолжать подавать защитный газ в течение 5-30 сек, пока электрод и ванна расплавленного металла не остывают достаточно. Эти два действия контролирует схема, состоящая из электромагнитных клапанов и таймеров. 2-3-3 Реле давления охлаждающей воды В случае использования горелок водяного охлаждения вследствие нехватки подачи охлаждающей воды, ее прекращения и т.д. горелка может перегореть. Чтобы предотвратить это, сконструирована схема управления, которая при снижении давления охлаждающей воды ниже заданного значения прекращает горение дуги с помощью реле давления. При этом следует обращать внимание на то, что эта схема бессильна перед нехваткой подачи, вызванной засорением корпуса горелки или шланга охлаждающей воды. 2-3-4 Схема управления последовательностью Как изложено выше, в качестве схемы управления для Аргонодуговой сварки существуют схема генерации высокой частоты, схема управления защитным газом и т.д., которые осуществляют ряд действий; (1) Нажатием выключателя горелки начнется подаваться защитный газ. будет приложено напряжение высокой частоты, под наведением которого зажжет дуга. (2) В случае сварки на постоянном токе после зажигания дуги напряжение высокой частоты автоматически прекращается, но в случае сварки на переменном токе приложение высокой частоты продолжается и в процессе сварки. (3) Повторным нажатием выключателя горелки дуга прекратится, но защитный газ будет подаваться в течение несколько секунд. Управление этими действиями осуществляет схема управления последовательностью. На рис. 2.17 представлена последовательность основных действий Аргонодуговой сварки. Кроме этого, в зависимости от производимых работ имеются разновидные последовательности, но в любом случае управление действиями осуществляется путем операции выключателя горелки.1 балл

-

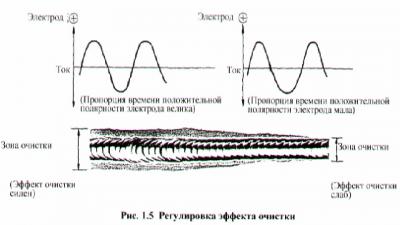

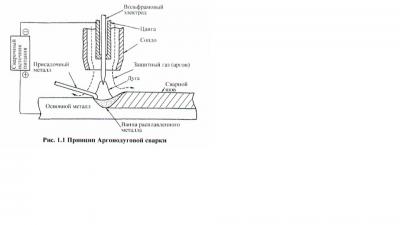

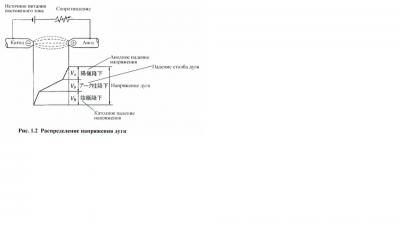

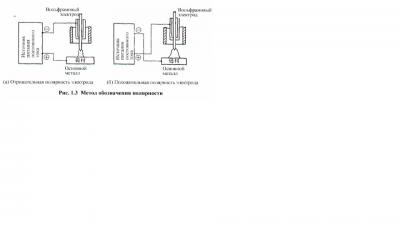

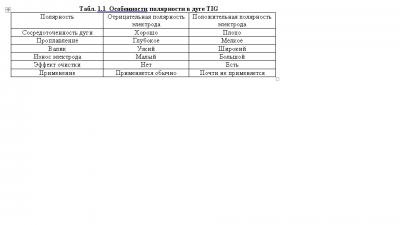

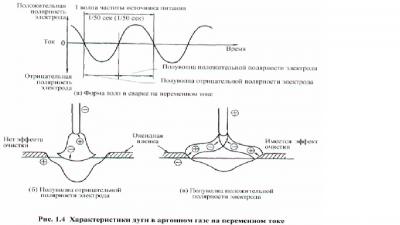

ОСОБЕННОСТИ АРГОНОДУГОВОЙ (ТIG) СВАРКИ T1G из термина АРГОНОДУГОВОЙ (TIG) сварки представляет собой сокращение "вольфрам - инертный газ (Tungsten Inert Gas)". Под Аргонодуговой сваркой подразумевается дуговая сварка вольфрамовым электродом в среде инертного газа, не реагирующего ни на какое другое вещество, причем между "вольфрамовым электродом" и основным металлом образуется дуговой разряд, в силу тепла которого происходит плавление основного металла. Вольфрам представляет собой металл, который применяется в изготовлении нити накала лампы и пр. Температура его плавления -приблизительно 3400°С, то есть гораздо выше, чем в случае железа. В среде высокотемпературной дуги вольфрам по свойству не поддается плавлению длительное время. В качестве инертного газа, в общем, применяют аргон, свойство которого регламентируется стандартом JIS K1105 (аргон), Гелий применяют изредка и только тогда, когда свойство газа гелия необходимо, так как в нашей стране гелий стоит очень дорого (в несколько раз больше, чем аргон). На рис. 1.1 представлен принцип Аргонодуговой сварки. Между вольфрамовым электродом и основным металлом зажигается дуга, инертный газ, вытекающий по соплу из окружения вольфрамового электрода, защищает электрод, дугу и ванну расплавленного металла. Вытекающий по соплу газ называется "защитным газом" и защищает по своей функции расплавленный металл от вредного влияния от попадающего кислорода, азота и пр. из атмосферного воздуха и защищает вольфрамовый электрод от окисления и износа. Вольфрамовый электрод, который не плавится называется неплавящимся электродом и применяется в качестве электрода только для формирования дуги, кроме случаев с тонкостенными листами, когда требуется только расплавление основного металла, и не требуется добавление присадочного металла для дополнения сварного шва. Присадочный металл подают сбоку от дуги и к краю расплавленной ванны вручную или подающим автоматом. ДОСТОИНСТВА И НЕДОСТАТКИ При Аргонодуговой сварке в связи с тем, что электрод не подвергается плавлению, дуга легко стабилизируется и поэтому качественно можно сваривать углеродистую сталь, легированную сталь, алюминий, титан, никель. магний, медь и прочие металлы. Причиной такого свойства служат следующие достоинства. (1) Инертный газ изолирует дугу и ванну расплавленного металла полностью от атмосферы, не позволяет попадание кислорода, азота, водорода и другого газа или примесей в металл шва, и как следствие формируется качественный сварной шов с высокими химическими и физическими свойствами. (2) Можно поддерживать стабильную дугу, начиная с области слабых токов порядка несколько ампера и кончая областью сильных токов порядка несколько сотен ампера, что позволяет находить широкомасштабное применение сварки, начиная со сверхтонкого листа и кончая толстым листом. (3) Электрод используется только для обеспечения зоны сварки теплотой и присадочный металл добавляется отдельно, так что можно управлять количеством присадочного металла и тепловложением отдельно, исключая ограничения положением сварки и формой соединения. (4) Можно четко наблюдать дугу и ванну расплавленного металла, и ванна расплавленного металла спокойна, что облегчает формирование обратного валика. (5) Не нужно использовать флюс, что позволяет, в общем, производить чистую сварку, почти не образуя дыма, кроме как при сварке специальных металлов и сплавов. Внешний вид сварных швов красив так как во время сварки не образуется шлак и нет брызг. Следовательно после сварки не нужно проводить работу по их устранению. С другой стороны можно перечислить следующие недостатки; (1) По сравнению с дуговой сваркой в среде углекислого rasa и другой сваркой плавящимся электродом производительность сварки низкая. (2) Аргон и вольфрамовый электрод стоят сравнительно дорого, что поднимает себестоимость. (3) Применяют защитный газ, и поэтому сварка зависит от такого фактора как ветер). ПОЛЯРНЫЙ ЭФФЕКТ И ЭФФЕКТ ОЧИСТКИ Когда дуга горит между двумя электродами с помощью источника питания постоянного тока, получается напряжение дуги, как представлено на рис. 1.2. Электрод, подсоединенный к плюсовой стороне источника питания, называется анодом, электрод, подсоединенный к минусовой стороне, называется катодом, и зона между анодом и катодом называется столбом дуги. Напряжение дуги выражается суммой резкого падения напряжения вблизи анода/катода и падения столба дуги, пропорционального длине столба дуги. Температура столба дуги, хотя зависит от силы тока и вида окружающего газа, составляет приблизительно 5 000 - 20 000°С. При Аргонодуговой сварке сварочной машиной постоянного тока в зависимости от вольфрамового электрода на катоде (основного металла на аноде) или основною металла на катоде (вольфрамового электрода на аноде) луга, глубина прославления основного металла и величина износа электрода бывают разными. Чтобы различать эти две полярности, как представлено на рис. 1.3 (а), в случае, когда вольфрамовый электрод присоединен к минусовой клемме источника питания (вольфрамовый электрод на катоде), полярность называется "отрицательной полярностью электрода". Наоборот, как представлено на рис. 1.3 (б), в случае, когда вольфрамовый электрод присоединен к плюсовой клемме (вольфрамовый электрод па аноде), называется "положительной полярностью электрода". Кроме того, по другому методу обозначения отрицательная полярность электрода может называться "прямой полярностью" или "SP (Straight Polarity)", положительная полярность электрода может называться "обратной полярностью" или "RP (Reverse Polarity)". Однако эти методы обозначения, основанные на потоке электрона, являются противоположными потоку тока, что может легко вызвать ошибку. Поэтому в последнее время обычно применяется обозначение "отрицательная полярность электрода" и "положительная полярность электрода" Заимствуя английские прописные буквы, отрицательная полярность электрода обозначается буквами EN (Electrode Negative), положительная полярность электрода - ЕР (Еlectrode Positive). При отрицательной полярности электрода, в которой вольфрамовый электрод присоединяется к минусовой клемме, термоэлектроны, когда вылетают от служащего катодом вольфрамового электрода, захватывают энергию, необходимую для эмиссии, так что электрод не подвергается перегреву. В результате этого износ электрода не значителен, и можно подводить относительно сильный ток к тонкому электроду. Кроме того, концентричность дуги хороша, что позволяет получать узкий валик с глубоким проплавлением. Это характерная особенность сварки так что при обычной Аргонодуговой сварке применяется "отрицательная полярность электрода". С другой стороны, при положительной полярности электрода, в которой вольфрамовый электрод подсоединяется к плюсовой клемме, служащий анодом вольфрамовый электрод склонен подвергаться перегреву, изнашивается больше, так что необходимо использовать более толстый электрод, чем в случае отрицательной полярности электрода. Кроме того, концентричность дуги неудовлетворительная и получается широкий валик с мелким проплавлением. Так что эта полярность применяется очень редко в специальных случаях. Однако "положительная полярность -электрода" обладает немаловажной функцией устранения окисей с поверхности основного металла. То есть, отрицательно наряженные электроны вылетают от катодных пятен на поверхности основного металла к столбу дуги, но, одновременно, вокруг1 него сталкиваются положительно заряженные катионы защитного газа. Этим сталкиванием разрушается оксидная пленка. Катодные пятна склонны формироваться в местах, где имеются окиси, и передвигаются .за окисями, в результате чего окиси вокруг дуги устраняются полностью. Это явление называется "эффектом очистки" дуги и относится к необходимому условию для сварки алюминиевого сплава или магниевого сплава, на которых формируются поверхностные окиси. Вышеизложенные характеристики двух полярностей оформлены таблицей 1.1. ХАРАКТЕРИСТИКИ ДУГИ В АРГОНЕ НА ПЕРЕМЕННОМ ТОКЕ При Аргонодуговой сварке с использованием источника питания переменного тока полярность тока меняется через каждую полуволну, так что получается характеристика, являющаяся сочетанием характеристики отрицательной полярности электрода с характеристикой положительной полярности электрода, как показано на рис. 1.4. Полуволны отрицательной полярности электрода не имеют эффект очистки, но выявляет эффект охлаждения в связи с эмиссией термоэлектрона. Наоборот, полуволны положительной полярности электрода не имеют эффекта охлаждения, но выявляют эффект очистки столкновением катионов. При аргонодуговой сварке на переменном токе электрод и основной металл становятся или анод (плюс) или катод (минус) поочередно, так что электрод перегревается больше, чем при отрицательной полярности электрода, но меньше, чем при положительной полярности электрода, что способствует использованию относительно сильного тока. В связи с тем, что полуволны положительной полярности электрода имеют эффект очистки, для сварки алюминиевого сплава и магниевого сплава, требующей устранение оксидной пленки с поверхности основного металла, применяется переменный ток. Некоторые последние типы установок Аргонодуговой сварки на переменном токе снабжены функцией изменения пропорции времен между отрицательной полярностью электрода и положительной полярностью электрода. Это изменение пропорции времен приводит к изменению эффекта очистки. Чем меньше длительность времени положительной полярности электрода (чем больше длительность времени отрицательной полярности электрода), тем меньше становиться ширина зоны очистки, как представлена рис. 1.5. Не говоря уже о случае, когда вносятся изменения в пропорцию времен положительной полярности электрода и отрицательной полярности электрода, как изложено выше, даже если пропорция времен равномерна, степени трудности горения дуги отличаются в зависимости от полярности. Следовательно, ток в в полуволне положительной полярности электрода и ток в в полуволне отрицательной полярности электрода не становятся равными.1 балл

-