Oswer

Участник-

Постов

290 -

Зарегистрирован

-

Посещение

-

Победитель дней

3

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент Oswer

-

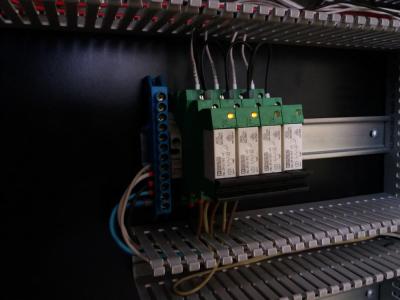

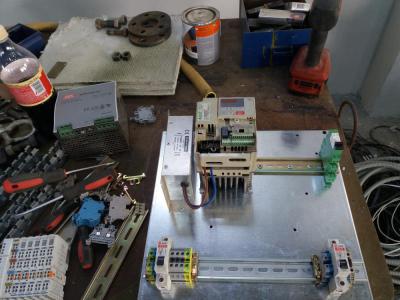

Это поправимо, у меня их немного больше, и я добавлю. Самое начало сборки. Попутно идет поиск компоновочных решений, и учетом последующего расширения (например добавления частотного преобразователя на приточную вентиляцию, и еще чего-нибудь): ПЛК на свет и вентиляцию? Почему бы и нет, пусть будет: Вообще-то на него много чего повесить можно, они очень хорошо расширяются, только успевай модули добавлять под растущие нужды . Ну и сборка ввода: Автоматический выключатель, общий контактор для автоматического или дистанционного отключения всего цеха (скорее мера предосторожности, чем острая необходимость), и маленькая ошиновка. Все готово, ставим ввод на место: На последнем фото видно маленький просчет - катушка контактора защищена автоматом, одним автоматом... а она на 400V, и ее надо защитить с двух сторон (ведь с двух сторон фазы). На фотографии Константина видно, что там поселились два предохранителя.

-

@tehsvar, развернуто пояснили, спасибо. Всегда думал что и в IGBT диод получается "побочно", в процессе производства, а оно оказывается не так. Буду знать.

-

Который параллельно КЭ-переходу? Без него мощные IGBT очень редко встречаются, он ведь обусловлен процессом производства (фактически является паразитным, но мешает не часто). Мне почему-то показалось, что он и в "исходном" транзисторе темы есть.

-

Давно сюда ничего не писал, надо это исправить. Благо и повод подвернулся. Данное сообщение освещает события конца прошлой недели. В процессе сборки первой версии электрощита для нашей маленькой котельной скопилось немного фотографий, и много мыслей по дальнейшему улучшению. Собственно, "ручному" угольному котлу много не надо: управление циркуляционным насосом, управление поддувом и контроль температуры. Это и должно оказаться в щите в первую очередь. Начинаем прикидывать компоновку: Да, место под ПЛК уже заложено, но его там пока не будет (поставлю позже, когда появится время запрограммировать и отладить на столе). Собираем (попутно меняя комплектующие на более актуальные в данный момент): Все готово к установке (щит котельной и щит с автоматами): Щиты повешены на стену и пошли в работу. Отопительный сезон открыт : Собственно, это только начало, нужно добавить второй частотный преобразователь на поддув, ПЛК для повышения адекватности управления процессом работы и для обработки аварийных ситуаций. И самое первоочередное - подключить все это к источнику бесперебойного питания.

-

Совсем похожих вспомню небольшой список: IKW75N60H3FKSA1 и IKW60N60H3FKSA1 от Infineon, или NGTB40N60FLWG и NGTB40N60FL2WG от ONSemiconductor (ну это если нужно совпадение по корпусу, напряжению КЭ, току при 25 градусах и напряжению насыщения). Родственные транзисторы можно поискать в Чипе и Терре

-

@pavel83, спасибо!

-

Однажды мне приносили Ресанты 250 ПРОФ, пять штук на ремонт (я вообще ремонтом сварочного оборудования не занимаюсь, но взял) и попутно обозрел немного. У пары были мелочи не связанные с силовой частью, у двух пробиты силовые ключи, еще один взорвался (прям в брызги разнесло большую часть корректора коэффициента мощности). Починил (все кроме взорванного), отдал, предложили еще несколько штук в ремонт (тоже 250 ПРОФ), но я отказался, были запланированы более срочные дела. В аппаратах запомнились маленькие радиаторы (буквально в два раза меньше чем на классических китайских "трехэтажках" - на долгое ПВ я бы не рассчитывал), очень маленькие байонеты, плата управления открытая всем невзгодам (стоит прямо за передней решеткой). Кстати, с этой платой и был связан один из отказов - случайная сварочная брызга удачно залепила цепь защиты, аппарат стоял в перегреве . Но они варят, я сжег несколько электродов, дуга приятная (по субъективным ощущениям). За достоверность показаний тока на передней панели я не ручаюсь, но в области средних токов (70-100 ампер по показометру) дефицита не ощущается, вроде совпадает. На высоких токах уже не понятно - электроды Phoenix SH V 1 (диаметром 4 миллиметра, категория E8018) должны нормально работать в диапазоне 140-180 ампер (по пачке), но на 140 чувствуется некоторый дефицит. При проверке сильно аппараты не грузил, электродов по 5-6 четверки, вроде никто не помер. Но повторюсь еще раз, обещанного ПВ я бы там не ждал, не смогут они при таких радиаторах долго работать, и их отказы это подтверждают. Все эти мысли - только ИМХО, но оно похоже совпадает с мнением общественности.

-

Ну что сказать, клиент всегда хочет быть прав, но он не понимает того, что он может быть не ВАШ клиент. Он с таким подходом может стать клиентом какой-то другой конторы, и быть правым там (за 200 или даже за 100 рублей). Но скупой всегда платит дважды, а слишком скупой даже трижды (или вообще всегда). Тем кто говорит "вы рынок не чувствуете!", "перспективного клиента упускаете" и т.д. и т.п. можно напомнить что сейчас рынок устроен очень своеобразно - дешево можно только новое купить (с соответствующим качеством), а починить качественно уже дороже (ибо это не конвеер, это работа высококвалифицированного специалиста). Ну и о накипевшем - почему люди считают, что тот же грузовик не должен нести им расходов (кроме ГСМ), чем старше техника, тем чаще ремонт (откровенно плохую новую технику в расчет не берем). При ведении своего дела надо помнить о том что расходы бизнеса первичны, а ипотека, лендкрузер и айфон в кредит идут по остаточному принципу. Купил грузовик - создай какой-то фонд ремонтных средств, отложи на ТО и ГСМ, на административные расходы (тот же ПлаТон), на какой-то форс мажор (в разумных пределах). Как я говорил людям на счет ТО - если машина не смогла заработать себе на ТО 1.5 рубля за каждый пройденный километр, значит она что-то не то возила (И речь идет о ТО без перепробега, на официальной станции, которое провели в полном объеме, и с оригинальной расходкой. А по результату, расписались в акте выполненных работ, обрисовали в деталях состояние машины, и дали ни к чему не обязывающие рекомендации). Все ИМХО, все от себя, но когда клиент жалуется что ему дорого за 200 (да хоть за 2000, хоть за 20000 если оно того действительно стоит), я его не совсем понимаю, особенно если он сам приехал на новой иномарке (не редко кредитной) забирать перепаяный на много раз радиатор от старого грузовика. Могу быть где-то не прав, но моя логика подсказывает обратное.

-

@copich, лак там уже есть, и он довольно крепко держится. Я когда только начал отмывать, так и хотел сделать. Но ацетон ее слабо берет, вместе с лаком, изопропиловый спирт еще менее охотно. Большую часть времени я именно отмывал этот участок от старого лака и пыли, на остальное ушло меньше времени. Отмывка всей платы займет слишком много времени, скорее всего большую часть дня, да и детали на другой стороне мешают мыть (а там тоже "пыльно"), я уже не говорю про то что свежий лак надо будет просушить полностью (иначе еще больше налипнет), а люди варить хотят. Но это слой прилипшего налета, он похоже не мешает аппарату работать, во всяком случае аппарат никто до меня не мыл точно, и с этим налетом он живет не первый год. Продуваем их периодически, но видно часть все-таки прилипла. Что характерно, ни Свароги, ни Линкольны не собирают пыль на лак, спокойно продуваются начисто, а в этих ESAB'ах налет. Я не стал применять идеализм к ситуации, аппараты с этим налетом работали и работают, металлической пыли нет, а эта влипла в верхний слой лака и удалится только вместе с ним.

-

Вы не подумайте чего плохого, я ведь сам не сварщик, но иногда как увижу, так потом: "сделайте меня развидеть это назад". Шел я как-то мимо камнедробилки: Что-то странное (и страшное): Окончание шва немного хромое... Сварщик просто оставил это здесь. Что это? Зачем? И на чем держится? Кажется что-то пошло в процессе не так . Но ведь это не беда, правда? На первой фотографии видно довольно внушительный катет, это похоже автоматический шов, но одну из сторон "чинили" в ручную. Это заводское творчество, судя по всему. Кронштейн: Жирно... Какой крупный кристалл... не удивительно что отломилось. Щелк! Может стоило подогреть? Постель вала, художественная лепка: Вы что, думаете что это все? Нет! Равнопрочность сварного соединения должна достичь апогея!!! И она достигает! Это не катет, это Эльбрус! Диаметр отверстия под стяжной болт около 50мм (для масштаба). Движения поперечные, от края до края. Всю мощь задумки раскрывает серьезный усилитель. Я бы даже сказал Силовой Усилитель Конструкции . Все, не могу больше, только начал забывать... и тут опять.

- 366 ответов

-

- 14

-

-

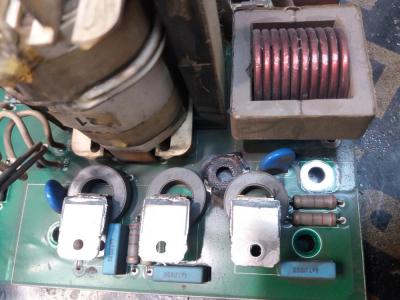

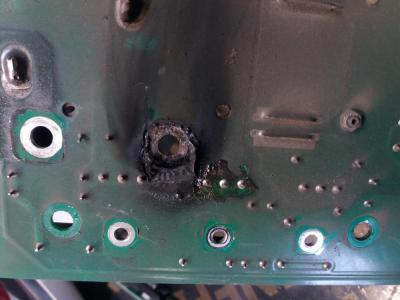

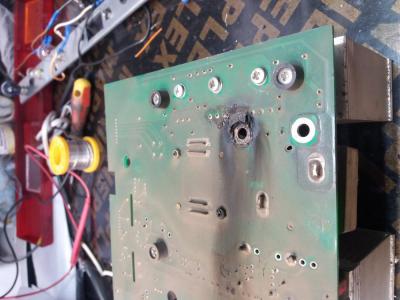

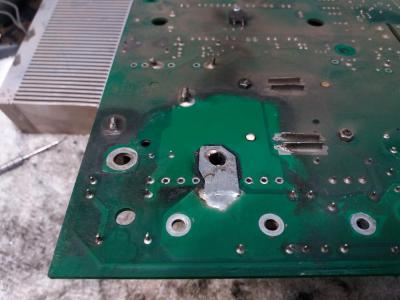

Сегодня опять комиксы. Недавно опять пришлось засунуть руки в электронику, но ничего особо тонкого и сложного, все брутально и просто. Аппарат ESAB Caddy mig c200i (наш, из сварочного цеха, внутренняя заявка), я один из них уже обозревал и чинил, видимо настало время второго. Жалобы: "Все работает, но не варит". Как это понимать?!! Принес в мастерскую и увидел следующее - аппарат действительно включается и даже подает проволоку, на дисплее поднимается напряжение (этот аппарат показывает реальное значение, ну или по крайней мере близкое к нему), но дуга не загорается. Все прямо как и сказали . Начнем с самого простого, с выходных клемм (они маленькие и скромные, расположены внутри отсека для катушки, горелка у него не съемная): Да, ослабла затяжка, и разумеется этим не ограничилось. Повреждения затронули главную плату: Вот так оно выглядит с двух сторон. Ничего драматичного, но предвещает, как бы это сказать поточнее... техно-порнографию. Пришлось отпаять выходные диоды, они мешали доступу: Второе фото конечно страшное, но я его специально привел. Дело в том что продувка не устраняет этот жуткий налет, пыль прилипла к лаку наглухо . Или лак у ESAB'а такой, или пыль на острове особенная... Пришлось помыть зону проведения операции: Не до хорошего конечно, но хот так... Подрезаем отслоившуюся медь: Зачищаем и лудим: Вырезаем накладку из листовой меди: Вторая сторона сфотографирована не была, как и последующее сверление накладок и их лужение. Припаиваем то что получилось (а получилось страшно, я при сверлении применил перк "кривые руки" ): Выглядит страшно, но площадь контакта должна быть достаточной. Решил не переделывать... Дальше ничего интересного не происходило - собрал, проверил, отдал в работу. Попутно аппарат получил продувку, замену термопасты под радиаторами и замену вентилятора, у родного подшипник болтался и грохотал (надо же куда-то девать серверные вентиляторы на 1.5 ампера).

-

Практично, мне нравится решение

-

Холодильник и его содержимое особо колоритны .

-

@psi, приветствую вас, при этой замене мною было залито масло Shell Corena S3 R (индекс вязкости 46), интервал замены по паспорту - 2000 моточасов (первая замена через 500, дальше через 2000), обычно меняем немного раньше. Как правило в подобных агрегатах применяют специализированное масло для винтовых компрессоров, все таки винтовой блок это довольно нагруженный и довольно точный механизм. Масло для него - это и охлаждение, и уплотнение зазоров между роторами, и конечно же смазка.

-

@Nefed, примерно 24 кубометра, чем откачивать планируете, если не секрет? Спрашиваю из почти праздного интереса, никогда не задумывался чем откачивают объемы в несколько кубометров. Хотя разряжение вроде не сильно большое...

-

@Steelcar, у меня в сложилось неоднозначное мнение по поводу этого узла регулировки. Во первых нужно ловить те самые сотые доли миллиметра просто затягивая гайку, и если перетянул, то надо отступить назад и осторожно ударить в торец ротору (через латунную проставку), чтобы зазор вновь ушел "в плюс". Во вторых надо измерять окончательный зазор, опять-же после удара в торец, ведь роторы сидят в подшипниках довольно туго. И еще, гайки контрятся просто кернением, что тоже не добавляет удобства, ИМХО. При наличии шлифовального станка мне проще было сделать сделать замеры высоты подшипников в сборе (в прижатом состоянии) и посчитать высоту регулировочного кольца, изготовить нужные кольца, а потом просто затянуть до упора. И желательно застопорить гайки с помощью контргаек и стопорных пластин (например как на ступицах автомобилей с коническими подшипниками). По крайней мере это бы свелось к предсказуемой последовательности: замер-изготовление-сборка-проверка. А так было: сборка-затяжка-удар-замер-ослабление-удар-замер-затяжка-удар-замер-..............-удар-замер_(успешно)-кернение-замер-нунаконецтополучилось .... Ну я примерно описываю процедуру которая отняла у меня примерно 20 минут времени на каждый ротор. Не забываем что перед каждым замером надо выставить стойку индикатора нагрузить ротор в одну сторону (для поиска начальной точки), потом в другую (для получения результата замера), потом провернуть ротор и еще раз измерить (на всякий случай). Если не попал в нужное значение, то перед тем как бить и крутить снимаем стойку индикатора, повторяем регулировку и опять измеряем в паре положений ротора (на всякий случай). Гайки крутятся довольно туго на затяжку, и очень легко (после страгивания) на ослабление, ведь подшипники имеют тугую посадку на валы. Может я просто не привык к таким операциям "пальцем в небо" или меня просто утомил процесс не отличающийся комфортом и предсказуемостью результата. Полный цикл регулировки с пластинами (кольцами, шайбами) мог бы выйти сильно дольше, если учитывать их изготовление. С прокладками конечно вообще мрак, я это понимаю, но и с гайками не сильно предсказуемо. Так что я бы выбрал кольца, как на коробках передач... Но это все субъективное мнение, объективный результат прост - компрессор вновь нормально работает.

-

Может это уже баян, и может даже обсуждали... https://www.ixbt.com/news/2019/02/05/bolshe-chasa-kitajskij-jelektromobil-ne-vypuskal-passazhirov-iz-salona-tak-kak-obnovljal-po.html Не могу не оставить это здесь. Вот только комментарии сильно "типичные" их можно и пропустить.

-

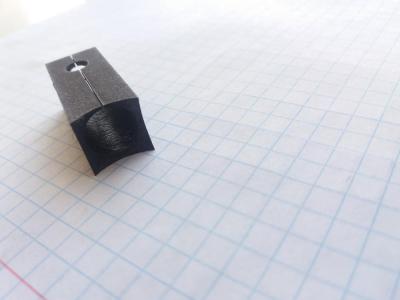

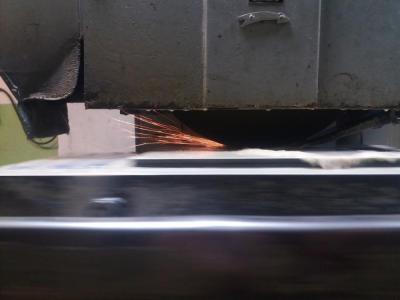

Но собственно, что мы все о машинах? Не из них одних ведь жизнь компании состоит, иногда бывает и такое... Данный пост описывает работы которые были проведены несколько месяцев назад, и несмотря на обилие фотографий и описаний может вызвать ощущение, что он неполный и несколько спутанный - это от того, что на первом этапе я не стремился к подробному документированию, а решал сугубо техническую проблему, причем срочную. Но потом решил, что из этого может получится содержательный пост. Незадолго до планового ТО начал уходить в перегрев винтовой компрессор. Стоит он в прохладном подвале, никого не трогает, снабжает воздухом всех кто нуждается (а больше всех нуждается пескоструйная установка, и в меньшей степени плазменный портал). Делать нечего, надо как-то решать проблему. Понятно что компрессор перегревается не просто так, на то должны быть причины, но надо проверить сначала самые базовые вещи: уровень масла в системе смазки и чистоту радиатора охлаждения. Простые вещи в норме... Ладно, может попробовать провести ТО немного раньше? Вряд ли причина в этом, но вреда точно не будет. Меняем воздушный фильтр: Потом масляный фильтр и сепаратор: Ну и масло разумеется: Красное... изменило цвет, возможно от перегрева? Проверяем ремни. Все в порядке, трещин нет и натяжение нормальное: Разумеется это не дало положительного результата (кто бы сомневался ). Нужно копать глубже, но перед этим решил посоветоваться с техподдержкой производителя. После уточнений про уровень масла и подобные вещи, посоветовали проверить термостат. Проверка термостата выявила его работоспособность, параллельно попробовал запустить компрессор без термостата - перегревается. Ни сам процесс, ни термостат, к сожалению не фотографировал. После этого закрались подозрения что просто так, эту проблему не решить. В ходе дальнейшего общения с техподдержкой мыло выдвинуто предположение что винтовой блок может быть изношен. Ну ладно, я уже и не сомневался что придется туда лезть... Тут стоит сделать небольшую врезку о том что же я все-таки творю (читать не обязательно, так как ничего ценного там нет)... Снял винтовой блок и отнес его в мастерскую: Разбираем все это хозяйство (процесс не слишком хорошо задокументирован, не до того было): Да, следы износа есть, но не драматичные. Однако я обратил ваше внимание на то, что общался с техподдержкой и на то что собирался разобрать блок сам. И специалист техподдержки снабдил меня информацией о предельном зазоре в задних подшипниках (они роликовые, конические) - нормальное значение до 0.05 мм. А у нас 0.09 мм... подшипникам конец. Значит замена и регулировка должна решить нашу проблему. Ну тогда приступим к подготовке к ремонту (да, не все так просто). Надо сказать, что я измерял зазор щупами, мне показалось что при сборке это будет не совсем правильно. И еще мне показалось неправильным крутить гайки роторов зубилом... Значит нам нужна оснастка для сборки, придется изготовить. Начнем с ключей. Токарный цех выточил заготовки по предоставленным размерам: Может излишне массивно, но у нас не массовое производство, экономия металла в данном случае не обязательна. Потом во фрезерном цеху фрезеровщик срежет лишнее, для того чтобы получились рабочие грани ключей: Не совсем понятно что там должно получится, фотограф из меня не очень. Потом закалка: Это же инструмент как-никак . Хоть и нужен он максимум пару тройку раз (надеюсь). Закалили: Потом очередь электроэрозии: Вырезка квадрата для воротка. На последнем фото, вырезанный кусочек. Так-же потребуется плита на которой при сборке будет базироваться стойка индикатора и крышка винтовой пары с роторами. С этим проще, саму заготовку вырежем на плазме, окно для доступа к гайкам вырежем на эрозии, просверлим отверстия для крепления крышки и отшлифуем. Все этапы не фотографировал, во время изготовления был занят другими делами, так что выкладываю то что есть. После плазмы и эрозии размечаем центры будущих отверстий и сверлим: Потом шлифуем, за шлифовальным стоял сам. Фотографий много, но все неудачные, станок слишком стремителен для телефона: Ну а теперь попробуем из этого собрать рабочий компрессор? Ох, ну и длиннота получается, наверное стоит перенести сборку в следующий пост... Продолжим собирать компрессор, а то резервному поршневому туго приходится, у него производительность меньше. Начнем с впускного узла, это просто: Обратите внимание как реализовали закрытие клапана при разгрузке нагнетателя (режим когда впуск перекрыт, но компрессор продолжает работать сохраняя циркуляцию масла для его охлаждения). грибок клапана поджат слабой пружиной к седлу, при запуске компрессора поток всасываемого воздуха легко открывает клапан, а когда надо его закрыть в стойку грибка (там где на втором фото стоит пружина) подается воздух и грибок прижимает к седлу с большим усилием, закрывая впуск. Продолжим передним подшипником ведущего вала: Передний подшипник ведомого вала: Задние подшипники: А теперь стоит показать зачем мне понадобились ключи из прошлого поста: Гайки сидят довольно глубоко, а ими еще сотки ловить... Ну ловить, так ловить (на фотографиях конечный результат, на деле сильно дольше). Первый ротор: Второй ротор: Да, по 0.03 мм, в порядке эксперимента, полагаю сразу после короткого периода обкатки будет уже 0.04 мм, а как я писал в прошлом сообщении нужно не больше 0.05 мм. Пусть будет так. А теперь просто берем и собираем: Все, на этом фотографии закончились. кофе тоже иссяк, ну и пост почти дописан. Осталось отметить что компрессор с того момента отработал уже несколько месяцев в штатном режиме. Это значит что ремонт возможен, осталось выяснить на сколько хватит этого комплекта подшипников... Разбить на два не удалось, форум приклеил второй пост к первому... извиняюсь за очень длинный пост .

-

Тут вспомнил еще одну особенность при замене троса на подобных лебедках на синтетику - там без переделки передачи тросоукладчика можно заменить трос только на такой-же по диаметру. Каретка тросоукладчика движется влево-вправо принудительно и будет путать трос большего или меньшего диаметра.

-

Ваша правда, посмотрел передаточное число родного редуктора - 31... да, одной ступенью точно не обойтись. Ну вот, теперь закралась мысль о волновом редукторе, но это сложнее . @Steelcar, интересная информация, но у нас трос точно не будет хранится отдельно, лебедка под кузовом (на родном месте), и лезть туда когда машина села не очень охота.

-

Да, что мы собственно и делаем. А вообще, терзает мысль сделать лебедку с планетарным редуктором, он банально прочнее червячного и меньше места занимает, значит барабан можно больше изготовить. Но эта мысль от избытка возможностей, и я пока гоню ее прочь .

-

Вот этого я и опасаюсь, все таки полимер нежнее стали, хоть и несомненно удобнее. Ну и ко всему прочему стоит прибавить ценник, ведь 70-80 метров троса на 8-10 тонн будут стоить довольно дорого. Я считаю что можно пока потерпеть со сталью. Хотя лучше когда лебедка не идет в ход вообще, но это не всегда получается (хотя в идеале к этому надо стремиться).

-

@Steelcar, спасибо за советы. Про сендтраки, это довольно интересно, никогда не задумывался про их использование на грузовиках, но вы правы, при правильном использовании должны нормально работать. По синтетическим тросам - мы с Константином уже думали об этом, но настораживает их живучесть, как у них со стойкостью на абразивный износ, и как ведут себя при случайных защемлениях. Опять же, они наверное нежнее при жесткой эксплуатации, люди их часто используют на более легкой технике, но от внедорожника весом в 2-3 тонны грузовик сильно отличается... Но это все ИМХО, я в этом плане немного консерватор. Наверное пока попробуем пожить со стальным тросом, благо он уже есть в комплекте с лебедкой, и находится в хорошем состоянии. Отдельно стоит упомянуть про травмоопасность тросовой лебедки как таковой - я может где-то не прав, но трос при сильном натяжении запасает ОЧЕНЬ много энергии, и стальной трос в этом плане опасен массой, он при обрыве вполне может стать причиной очень серьезных травм (вплоть до смертельных). Полимерный трос легче, но все таки, ИМХО, тоже довольно опасен. Ни разу не видел как далеко отлетает оборвавшийся полимерный трос, но лучше считать что он (как и стальной) смертельно опасен. А вообще, я в нашей "команде" больше техник и скептик . А за советы еще раз спасибо.

-

Совет вполне уместный, главное найти что под аутригеры (гидроцилиндры) подложить, штатные пятки легко тонут в жидкой грязи. Мы пробовали .

-

@Steelcar, согласен по всем пунктам. По поводу тягового усилия лебедки - оно и понятно, надо ведь не просто тащить вес машины, но и преодолевать сопротивления всего в чем она застряла, а оно временами очень велико. Вот от туда и берется минимальный запас в 2-3 веса машины. Гидравлика, механика или электрика - это без разницы, если тяговое усилие заявлено честное. У электрики просто склонность к перегреву выше, а гидравлике нужна гидросистема (у нас она уже есть по причине наличия КМУ). Ну а у "механики" есть один серьезный минус, усилие ограничено срезаемым пальцем на карданном валу (его то и срезает постоянно), когда надоедает нырять в грязь для замены (или менять не на что) там "случайно" оказывается каленый болт... и тогда срезает уже шестерню в редукторе лебедки (их иногда к нам на ремонт приносят). А у гидравлики просто откроется перепускной клапан, требуя снизить усилие на тросе (например добавив еще один блок). А вообще, думается мне, лучше пусть будет 8 тонн и много троса разумного диаметра, чем 40 тонн и немного троса который не гнется совсем . Про блоки в количестве нескольких штук тоже согласен, один блок - это легкий случай. Про методы самовытаскивания есть интересная книжка: Руководство по эвакуации застрявших танков с поля боя. Воениздат НКО СССР 1942 года. Там много чего есть, но довольно сжато, про бревна, анкера, лебедки и блоки, и про многое другое. Я ее в детстве читал . Про то что закапываемся глубоко, это верно, но я надеюсь что это пройдет. Про сендтраки - эх, с трудом себе представляю сендтрак который выдержит вес машины в жидкой грязи, хотя наверное такое бывает. Что характерно, на песке машина ведет себя нормально (в плане самозакапывания) шины КАМА 1260-1 не склонны к "рытью" песка. А вообще, главное помнить: есть места где тонет все - бульдозеры, танки, грузовики, джипы... не тонет только пенопласт.