-

Постов

4 880 -

Зарегистрирован

-

Посещение

-

Победитель дней

277

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Сообщения, опубликованные Точмаш 23

-

-

С чего там взрыву то взяться? Максимум, если помыл плохо, то в аргоне варить не приятно будет.

Я имел в виду кислородные баллоны.То есть,сегодня баллон под аргоном,а завтра перекрашенный попадет под кислород.

-

Баллоны 2013 г.в., с поверкой 2022-2023 г по 2600 руб, с торгом. Промыть и перекрасить.

https://www.avito.ru/cherepovets/remont_i_stroitelstvo/kislorodnye_ballony_1862845040

Промыть и перекрасить

Нельзя этого делать ни в коем случае.Знаете,сколько люде погибло от этих мытых баллонов?Представьте,рампа -это такая горизонтальная труба с отводными трубками и вентилями,подключенная к реципиентной емкости с давлением 150ати и кислородным насосам.Привозят перекрашенный мытый десятилитровый баллон из -под фреона(или другое).Подсоединяют к рампе открывают вентиля и ...На станция достаточно много наполняется "левых" баллонов.Куда от этого деться?Да и в общем потоке,когда идет наполнение сотен баллонов,то трудно определить,что,где и как,как бы не соблюдались правила. Если бы не лезли,кому не лень,к баллонам и соблюдали бы элементарные требования ,то не стоял бы так остро вопрос по их замене после 40 лет эксплуатации -они могут служить дольше.Взрыв -кому-то снесло башку в очередной раз и начались проверки, и закручивание гаек.

Раньше на предприятия приходили циркулярные письма министерства,в нашем случае -Министерства приборостроения, средств автоматизации и систем управления.В этом письме говорилось об очередном несчастном случае с человеческими жертвами.Указывались причины после выяснения всех обстоятельств произошедшего и было требование:обратить внимание на причины,иметь их в виду и не допускать впредь -такая ориентировка,кстати,очень действенная,так как все предусмотреть невозможно.

-

1

1

-

-

Дополнение.

Ниже приводим пояснение Ростехнадзора к приказу № 116 от 25.03.2014 : В какие сроки и как должен быть реализован данный приказ?

Приказ Ростехнадзора от 25.03.2014 №116 «Об утверждении Федеральных норм и правил в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением» (далее ФНП), зарегистрированный Минюсте России 19.05.2014, регистрационный № 32326) вступает в силу по истечении трех месяцев с момента его официального опубликования (опубликован в «Бюллетене нормативных актов федеральных органов исполнительной власти» 22.09.2014), т.е. 22.12.2014.

Как будет контролироваться его исполнение на предприятиях?

Контроль исполнения данного приказа на предприятиях — обязанность руководителя, который должен организовать безопасную эксплуатацию в соответствии с пунктом 218 ФНП.

От 50 - до 80% баллонов на предприятия малого и среднего бизнеса свыше 40 лет и подлежат замене. Хотелось бы получить ответ, какой по Вашему мнению, выход из ситуации?

Реализация данного приказа не подразумевает одновременного изъятия из эксплуатации всех газовых баллонов, отработавших срок службы. Баллоны, отработавшие нормативный срок службы, но прошедшие техническое освидетельствование в соответствии с Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением, утвержденными постановлением Госгортехнадзора России от 11.06.2003 № 91, зарегистрированным Минюстом России 19.06.2003, регистрационный № 4776, которым установлен срок безопасной эксплуатации до следующего технического освидетельствования, по истечении этого периода (после даты следующего освидетельствования, выбитой на баллоне) не должны приниматься к заправке наполнительными пунктами и подлежат выбраковке. Таким образом, должна произойти планомерная замена парка баллонов с истекшим сроком службы в течение нескольких лет.

-

2

2

-

-

Сегодня разговаривал с Псковгазом. Срок эксплуатации баллона 20 лет. Т.е баллон выпущен должен быть не позднее 2000 года. Сроду не видел таких.

Попадались.Хорошие баллоны - упал в 3-4 метрах от меня с высоты,точно не помню -метров 5,наверное, да о цементный пол - и баллон цел(полностью заправленный), и я тоже.Взяли краном на удавку капроновым тросом..выскользнул -новый,свежевыкрашенный.

А вот где изготовлен -не знаю.

-

3

3

-

-

и не плохо прилепает

Забейте в поисковик -Особенности сварки ферритных высокохромистых/хромистых сталей.Читайте.

-

3

3

-

-

Я не могу точно ответить потому что маркер набит очень слабо да и выбор материала был на снабженце который каши не варит,привезли ,отдали,вот этим и справились.........а то что могли купить вообще пищевую которая этим не сварить никто не думал,да толщина не очень,для этого бака.

Снабженец выбирает,что дешевле(это их суть-на грош пятаков купить),а дешевле будет 430 ферритная сталь.Наш аналог 12Х17. Попробуйте,магнитится или нет?

-

6

6

-

-

Продолжу.Больше интересен вопрос:чем отличается копия от оригинала?Цена оригинала(так машина позиционируется на сайте) 22тыс. Представленная мной 5700.Хочу провести некоторое сравнение машин.Корпус Ал 4 (предположим) и там и там.Гибкий вал -один и тот же.Какая обмотка не знаю. Возможно применение алюминиевого и медного проводов.Наконечник-корпус Д16 ,вал ст.45 и два подшипника 608.Разница в обеих машинах может быть в обмотке ,четырех подшипниках -дигателя и наконечника и стали вала.Если предположить,что класс точности подшипников не нормальный,а,к примеру,четвертый или выше в оригинале,то разница в цене будет составлять 16300.Итак, бормашины могут отличаться друг от друга подшипниками и сталью вала.Не думаю,что обмотка будет из алюминиевого провода.Что продают за 22тыс.?

-----

Проблема в том, что вся шариковая радиальная «микро» серия изготавливается по классу P5, т.е. ABEC5. Тот же 608ZZ не производится классом выше P5 Т.е. вообще, никем не производится, не бывает подшипника 608ZZ классами ABEC 7 и ABEC 9. В действительности существует прецизионный подшипник в те же размеры , но это не радиальный, а радиально-упорный подшипник. - 708CDGA/P4A и производит его всего две или три фирмы в мире. Максимальные его обороты 110 тыс. Почувствуйте разницу, что называется.

Вообще для шариковых стандартных подшипников базовых классов точности всего два — P6 и P5 и разницы между ними совсем немного. В буквальном смысле несколько микрон.

----

-

6

6

-

-

это не дымарь,сюда заливается какое то средство,для лечения клеща у пчел,его парами и окуривают

Давно это было.На кочевках обходились дымарем и опрыскивателем.Приходилось возить с собой столько всего разного-кунг ЗиЛа по завязку только одной мелочи.Пришли к выводу-чем проще,тем лучше.

-

2

2

-

-

Это 430 полированная ?

-

2

2

-

-

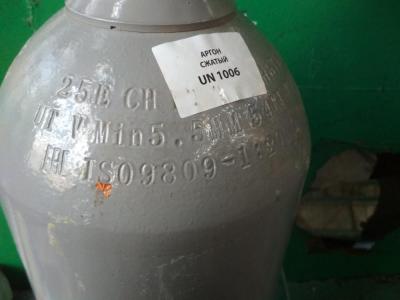

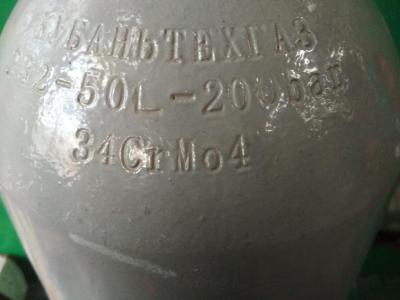

20 лет с 14 года согласно приказу №116 Ростехнадзора от 25.03.14.

P.s. У нас на данный момент закрывают глаза на год изготовления. При обмене смеси, баллоны под аргон у меня свои личные 2 на станции 2 в цеху, часто вижу 70-ые года.

То, что выпущено после 13 года,есть абсолютный мизер по сравнению с тем,что выпущено до 13 года.

-

1

1

-

-

устройство для окуривания пчелинных ульев лечебным паром.моя разработка,пасечники в восторге.http://websvarka.ru/talk/public/style_images/master/attachicon.gif20200124_171722.jpghttp://websvarka.ru/talk/public/style_images/master/attachicon.gif20200124_171733.jpg

Обыкновенный дымарь по своей надежности и неприхотливости,как зажигалка ЗИППО,бесценен на кочевке.

-

2

2

-

-

Такая ситуация. Слухи как бы ходили но тут на собственной шкуре.

Приезжаю на газовую станцию менять баллоны. Один арго и один углекислоты. Аргон заменили отестован до 21 года. Но углекислоту отказались менять хотя баллон тоже отестован до 21 года. На вопрос че за нафиг. Сказали что баллон старый и выкинь его нафиг. А что делать? Купи новый у нас за 11000 новый но их нет есть за 5 но через два года выкинишь. Или в магазине. Но заправлять типа будут в мой новый баллон. Типа обрадовали.

Так вот вопрос в других регионах такая же фигня?

Но тут опять ситуация. Купить баллон то не проблема но заплатив 11000 за баллон я по любому подыму цену на работу. Но гаражники просто большинство уйдет из этой области. Да и новичков уже не будет факт. Купить полуавтомат и еще за столькоже баллон чтобы поучиться как то сомнительно.

Я пока попредержу сварку полуавтоматом. Поварю пока аргоном. Надо посмотреть что дальше будет.

Но уже кто для себя чваркал полуавтоматом в шоке.

Уже два выбросил -один аргоновый,другой кислородный.Не обратил внимания на год выпуска...одна дорога - в металлолом,впрочем,можно использовать как ресивер.Пенять здесь не на кого,кроме как на себя -смотреть надо на дату .40 лет с даты изготовления -все.

-

3

3

-

-

Бормашина Форедом СР. Сегодня доставлена из Казани СДЭКовской лошадью.Золотая Камея и транспортники сработали хорошо:четко и быстро,интриги даже нет,скучно как-то,то ли Почта России, вот там да....Впрочем-тф,чтоб не сглазить.

Надписи все на английском,паспорт тоже.Встречал достаточно много рассуждений об оригинальном Форедоме и китайском ),но это примерно так же,как о левой водке: конвейер работает,счетчик тоже -водка легальная.Счетчик отключили на том же конвейере -водка нелегальная,но одного разлива.Здесь,наверное,также,впрочем,могу и ошибаться...может быть,для америкосов действительно какие-то уникальные машины делают,кто его знает.)

Итак,о бормашине.В интернете о ней достаточно информации.Надо сказать,что бормашину можно назвать инструментом:230вт,реверс,регулировка оборотов 0-18000 педалью.,высокий крутящий момент,что важно.Биение патрона быстросъемной насадки 0,05.Оборотов для фрез ВК ф3 достаточно да и для двухперьевой трехмиллиметровой тоже.

Основное назначение-точные работы.Один из недостатков граверов,их слабое место -это цанги.Другое дело -патрон на этой бормашине.

-

7

7

-

-

Только недавно проходили эту же тему с воротами. Клиент пол россии обзвонил. Во первых ванн такого рпзмера не у каждого. Во вторых сразу предупреждали что за целостность тонкостенных конструкций никаких гарантий. Я геометрию имею в виду. Говорили что может повести. Клиент не стал рисковать.

Температура расплавленного цинка в ванне порядка 450С. Неравномерность нагрева..

-

Аргоном Варил чтобы на зачищать, так проще и не так дорого. Подгонял и торцевал до миллиметра, подчищал до блеска места сварки. А напряжение там думаю минимальное, утяжки почти не было. Да, Варил своим телом. Не думаю что прослабил этим.

Разумный подход

-

1

1

-

-

И дикое тепловложение, с созданием сварочных напряжений? Плюс удорожание изделия. Я не умничаю, если что. Интересно.

Если судить по готовому изделию,то дела обстоят нормально и с тепловложением, и с напряжениями.

-

3

3

-

-

Хм, стесняюсь спросить а почему каргоном?

Швы аккуратнее и зачистки меньше в труднодоступных местах.

-

2

2

-

-

Холодная и горячая правка металла Холодная и горячая правка металла

Содержание страницы [Скрыть]

Правка металла – операция, при помощи которой устраняют неровности, кривизну или другие недостатки формы заготовок. Правка металла – это выправление металла действием давления на какую-либо его часть независимо от того, производится это давление прессом или ударами молотка (рихтовка). Правка применяется при искажении формы деталей, например при изгибе, и скручивании валов, осей, шатунов, рам; при вмятинах и перекосах тонкостенных деталей. В зависимости от степени деформации и размеров детали правят с нагревом или без него. Правят стальные листы, листы из цветных металлов и их сплавов, стальные полосы, прутковый материал, трубы, проволоку, стальной квадрат, круг стальной, а также металлические сварные конструкции. Металл правят как в холодном, так и в нагретом состоянии. Правка играет большую роль в восстановлении негодных деталей оборудования. Правильно примененная правка может полностью восстановить деталь, вернув ей первоначальные качества. Правка может осуществляться в холодном состоянии, с подогревом и путем термического воздействия. Обработка металлов давлением при температуре ниже температуры рекристаллизации называется холодной обработкой, а при более высокой температуре – горячей обработкой.

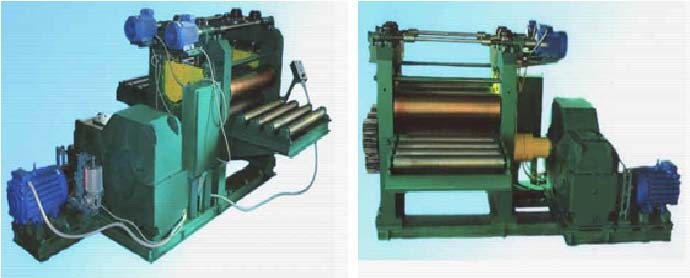

Правка холодным методом основана на механическом воздействии, вызывающем пластические деформации металла. Правку деталей из листового проката выполняют холодным методом вручную или на машинах. При ручной правке металлический лист проколачивают на ровной плите или наковальнях с помощью ручного инструмента или пневматического молотка со специальным зубилом. Машинную правку листовых деталей осуществляют прокаткой и растяжением. Правку прокаткой выполняют на валковых листоправильных машинах (рис. 1). Правку растяжением выполняют на растяжных правильных машинах, состоящих из стола-рольганга и гидравлического цилиндра двустороннего действия с подвижными зажимами, в которых зажимают листовую деталь. С повышением давления в гидравлическом цилиндре зажимы раздвигаются и создают в укороченных волокнах закрепленного листа растягивающие напряжения, достигающие предела текучести материала. В результате пластического растяжения укороченных волокон материала листовая деталь выпрямляется. В отдельных случаях правку листовых деталей выполняют поперечным изгибом на гидравлическом прессе последовательным нажимом пуансона. Сварные полотнища, получившие деформации от усадки сварных швов, правят аналогично деталям из листового проката.

Рис. 1. Валковые правильные машины

Правку деталей из профильного проката осуществляют холодным методом – вальцеванием на роликовых машинах, растяжением на растяжных машинах, а также поперечным изгибом на горизонтально-гибочных и гидравлических прессах. Правку сварных тавровых балок, рам, имеющих недопустимые сварочные деформации, выполняют холодным методом аналогично правке деталей профильного проката, а также тепловым методом.

Холодная правка ряда деталей является трудоемкой операцией, в процессе которой необходим контроль эффективности ее применения. Поэтому помимо обычного оборудования и контрольного инструмента (гидравлические прессы, индикаторы) все большее применение находят специальные стенды и приспособления, позволяющие осуществлять правку и комплексную проверку детали в процессе ее применения.

Холодная правка не влияет на структуру металла, так как на самом деле способствует снижению внутреннего напряжения материала. Это значительно отличает ее от горячих методов правки, когда материал подвергают нагреву до температур структурного превращения металла и таким образом наносят ему ущерб. Однако при правке без нагрева у стальных деталей остаются значительные внутренние напряжения. В результате после правки они постепенно принимают первоначальную форму. Для снятия внутренних напряжений после холодной правки деталь необходимо стабилизировать, т. е. выдержать при температуре 400…450 °С около 1 часа или при температуре 250…300 °С в течение нескольких часов.

Недостатки механической холодной правки: опасность обратного действия, снижение усталостной прочности и несущей способности детали. Опасность обратного действия вызвана возникновением неуравновешенных внутренних напряжений, которые с течением времени, уравновешиваясь, приводят к объемной деформации детали. Ухудшение усталостной прочности деталей происходит за счет образования в ее поверхностных слоях мест с растягивающими напряжениями, причем снижение усталостной прочности достигает 15…40 %.

Для повышения качества холодной правки применяют следующие способы: выдерживание детали под прессом в течение длительного времени; двойная правка детали, заключающаяся в первоначальном перегибе детали с последующей правкой в обратную сторону; стабилизация правки детали последующей термообработкой. Последний способ дает лучшие результаты, но при нагреве может возникнуть опасность нарушения термической обработки детали, кроме того, он дороже первых двух.

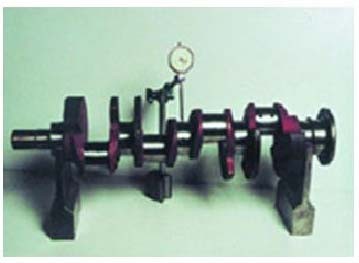

Холодная правка валовПри эксплуатации машин у валов возникают дефекты: изгиб; износ рабочих поверхностей; повреждение резьбы, шпоночных канавок и шлицев. Изгиб валов определяют в центрах токарного станка, специальных приспособлений или на призмах с использованием стоек с индикаторами (рис. 2).

Рис. 2. Определение изгиба вала индикаторной головкой на призмах

Изгиб валов устраняют правкой: холодной или горячей. Холодную правку выполняют под прессом. Следует иметь в виду, что при холодной правке в результате появления наклепа в металле возникают внутренние напряжения, величина которых тем выше, чем больше величина деформации при правке. Кроме того, при холодной правке не всегда сохраняется требуемая форма вала (валы могут вновь принимать свою искаженную форму). Поэтому рекомендуется после холодной правки нагреть валы до 400…450 °С, выдержать 1 час и медленно охладить.

Правка по методу Буравцева. Его назвали «поэлементной холодной правкой». В процессе правки по методу Буравцева также используется пресс (рис. 3). Ноу-хау заключается в специальном приспособлении, с помощью которого поверхностный слой шейки вала пластически деформируется так, что в нем вместо обычных напряжений растяжения создаются напряжения сжатия. Галтель при этом не затрагивается, а значит, усталостная прочность коленчатого вала после правки не только не уменьшается, но даже возрастает. Более того, избавившись от недостатков ранее известных способов, поэлементная холодная правка позволяет восстановить любые коленчатые валы (и чугунные, и стальные) любых двигателей (от мотоциклов до экскаваторов), имеющих практически любой прогиб. При этом точность правки очень высока. Например, удается обеспечить взаимное биение коренных шеек 0,01 мм при исходном биении свыше 1 мм.

Рис. 3. Правка вала по методу Буравцева

За годы использования способа поэлементной правки на практике накоплен фактический материал о дальнейшей «судьбе» выправленных коленчатых валов как отечественных автомобилей, так и иномарок, включая грузовики и автобусы. Статистика показала, что эти коленчатые валы не возвращаются в изогнутое состояние со временем. Не было и рекламаций, связанных с поломкой валов, что косвенно свидетельствует об их высокой усталостной прочности.

Правка валов наклёпом. Способ целесообразен для правки коленчатых валов, биение которых не превышает 0,03…0,05 % от длины вала. Он производится наклепом щек пневматическим молотком со специальной головкой. Коленчатый вал укладывается на призмы верхними коренными шейками или устанавливается в центрах. Продолжительность правки и глубина наклепа (деформации щеки) зависят от силы и числа ударов в единицу времени. По одному и тому же месту не рекомендуют делать более трех-четырех ударов; контроль эффективности правки осуществляют измерением биения вала. Наклепу подлежат внутренняя и наружная стороны щеки (со стороны шатунной шейки) в зависимости от направления биения вала. Правка наклепом щек коленчатого вала не снижает его усталостной прочности.

Горячая правка металлаЭтот метод правки является универсальным. Он осуществляется с помощью обычных средств нагрева и применяется для выправления деталей различной конфигурации с большой степенью точности. Одно из преимуществ метода в том, что он позволяет править литые детали из чугуна, которые иначе выправить почти невозможно. При необходимости процесс можно вести так, что исправление оси детали происходит замедленно и измеряется десятыми и сотыми долями миллиметра. Термическим воздействием можно производить правку деталей большого сечения, что особенно ценно при отсутствии на предприятии достаточно мощного прессового оборудования.

При горячей правке выравнивание получается в результате создания напряжений усадки. Это явление объясняется тем, что нагретая часть благодаря увеличению температуры старается расшириться, а окружающая ее область противодействует этому. При этом нагретая часть металла пластически деформируется. После осадки неровности нагретая часть охлаждается и создаваемые напряжения растяжения способствуют выравниванию металла. Правка тем эффективнее, чем быстрее происходит процесс нагревания и охлаждения и чем ýже нагреваемая полоса. В то же время слишком узкая полоса нагревания вызывает трещины в материале.

Деталь типа вала или оси круглого сечения или балки прямоугольного сечения, подвергаемая правке, укладывается на две опоры или ставится в центры выпуклостью кверху. Под точку наибольшей вогнутости ставится индикатор, по показаниям которого контролируют ход процесса. Нагрев ведут обычно сварочной горелкой (мощность ее подбирают в зависимости от сечения детали), место наивысшего перегиба ограничивают накладками. Если одноразового нагрева оказывается недостаточно для получения заданной прямолинейности, операцию повторяют, прогревая зону, расположенную рядом с первоначальной. Дважды греть одно и то же место не рекомендуется. Например, требуется выправить шпиндель фрезерного станка, который изогнут до величины прогиба 0,2 мм. Правка ведется на токарном станке. Исправляемый шпиндель закрепляется в патроне и люнете. Для правки деталь нагревают в точке наибольшей выпуклости с последующим охлаждением проточной водой. Место нагрева ограничивается специальным щитком из листового асбеста, смоченного водой. Нагревом с последующим охлаждением ось шпинделя может быть выправлена до прямолинейности 0,01…0,02 мм.

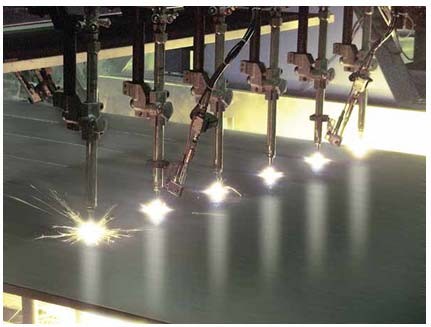

Детали из листовой стали правят по такому же методу, укладывая их для удобства на плиту (рис. 2.4). По прилеганию детали к плите определяют ход процесса правки. Нагрев ведут до температуры 800…900 °С, но не выше 1000 °С. Температуру нагрева можно определить по вишнево-красному цвету детали. Охлаждение можно интенсифицировать путем обдувания нагретой зоны сжатым воздухом или смачиванием водой. Момент начала охлаждения нужно выбирать такой, чтобы не закалить деталь.

Рис. 4. Термическая правка листовой стали

Хорошие результаты дает правка термическим воздействием изогнувшихся столов фрезерных, продольно-строгальных, шлифовальных и других станков. Для правки стол укладывают на плиту вниз направляющими. На рабочей поверхности стола наносят мелом черту поперек стола против места наибольшей выпуклости и нагревают полосу вдоль нанесенной черты. Если эта операция производится на плите, то результаты правки контролируются по зазору между направляющими стола и плитой, а также при помощи индикатора.

Термомеханический метод правки. Он отличается от термического тем, что до начала нагрева участка вала, установленного выпуклой стороной вверх, в нем заранее создаются упругие напряжения с помощью механического нажима, например хомутом. Нажимное устройство устанавливается вблизи от места нагрева, рядом с точкой наибольшего прогиба. Перед началом нагрева этим устройством прогибают вал в противоположную от первоначального прогиба сторону. Контроль величины деформации вала при изгибе его нажимным устройством выполняют при помощи индикаторов. При нагреве вал стремится выгнуться вверх; встречая дополнительное сопротивление вследствие этого, материал в месте нагрева переходит предел текучести раньше, чем при чисто термической правке.

Метод релаксации напряжений заключается в том, что вал на участке его максимального искривления подвергается нагреву по всей окружности и на глубину всего сечения до температуры 600…650 °С. Нагрев производится при вращении вала на малых оборотах. После выдержки при указанной температуре в течение нескольких часов вал устанавливается прогибом вверх, и сразу же на нагретый участок вала с помощью специального приспособления производится нажим в сторону, противоположную прогибу. Нажим производится для создания небольшого напряжения в материале нагретого вала (упругая деформация). Время, в течение которого нагретый вал выдерживается в напряженном состоянии, должно быть достаточным, чтобы под действием нагрузки и высокой температуры необходимая часть упругой деформации перешла в пластическую. Основным достоинством метода правки, основанного на явлении релаксации напряжений, является выпрямление вала с обеспечением стабильности формы при дальнейшей эксплуатации. При этом в процессе правки, проводимой при напряжениях значительно ниже предела текучести, не возникает опасных внутренних напряжений.

https://extxe.com/2779/holodnaja-i-gorjachaja-pravka-metalla/

-

8

8

-

-

Правка. Способы, инструмент для правки

Содержание страницы [Скрыть]

Детали и заготовки из полосового, пруткового или листового материала могут быть погнутыми, кривыми, покоробленными или иметь выпучивания, волнистость и т.п.

Слесарная операция, называемая правкой, позволяет придать заготовкам или деталям правильную геометрическую форму, в соответствии с требованиями чертежей или функциональным назначением.

Правку деталей и заготовок производят в холодном или в нагретом состоянии. В последнем случае допускается стальные заготовки и детали нагревать до температуры 1100–850 °С, а дюралюминиевые – до 470–350 °С.

Правка металла может быть ручной и машинной (на правильных валках, прессах и всякого рода приспособлениях).

При выборе способа правки учитывают характер материала, размер детали (заготовки) и величину прогиба.

1. Оснастка для правкиРучная правка листового металла и заготовок из него производится молотками на правильных плитах и специальных рихтовальных бабках.

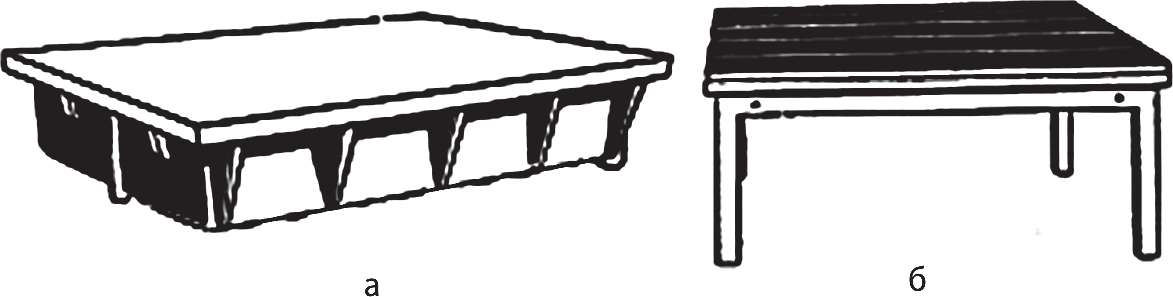

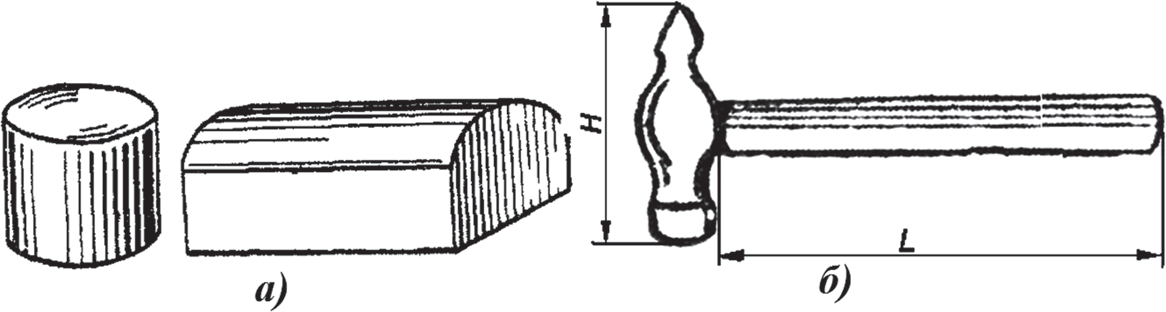

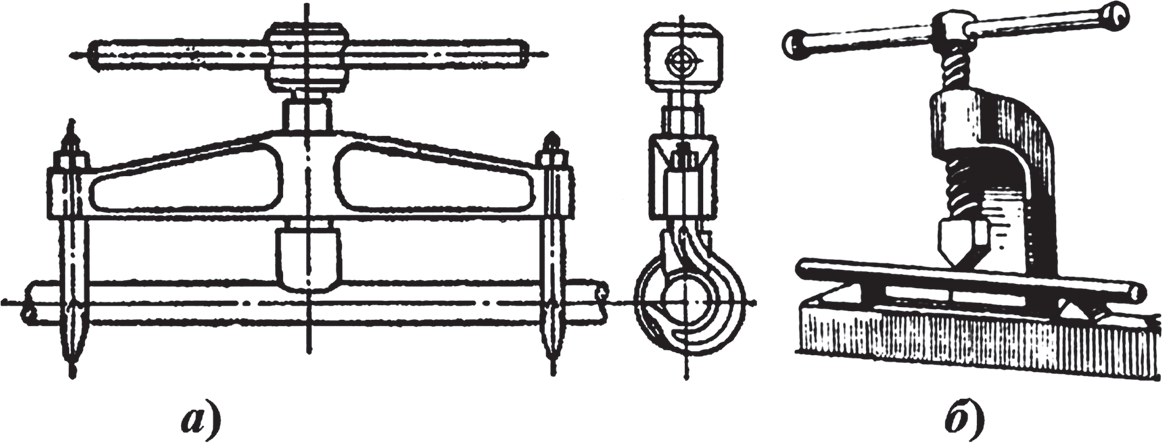

Правильные плиты (рис. 1, а) могут быть из серого чугуна сплошной конструкции или с ребрами или стальными (рис. 1, б).

Рис. 1. Правильная плита: а – чугунная; б – стальная

Рабочая поверхность плиты должна быть ровной и чистой. Плита должна быть массивной, тяжелой и достаточно устойчивой, чтобы при ударах молотка не было никаких сотрясений.

Плиты устанавливают на металлических или деревянных подставках, которые могут обеспечить кроме устойчивости и необходимую горизонтальность.

Вокруг плиты должно быть достаточно места, чтобы можно было свободно работать.

Рихтовальные бабки (рис. 2, а) изготовляют из стали с термической обработкой. Рабочая поверхность бабки может быть цилиндрической или сферической радиусом 150–200 мм. В качестве рихтовальной бабки для правки хорошо себя зарекомендовал рельс длиной 0,5–1 м. Рельс обладает хорошей устойчивостью, мало подвижен при ударах молотка, не оставляет следов от молотка, не деформируется и удобен для перемещения по плите.

Рис. 2. Инструмент для правки металла: а – рихтовальные бабки; б – молоток

При ручной правке лучше использовать молотки с круглым, а не квадратным бойком, так как углами квадратного бойка можно повредить поверхность выпрямляемого листа. Молоток для правки должен обладать гладкой и хорошо отшлифованной поверхностью бойка (рис. 2, б).

Для правки деталей с окончательно обработанной поверхностью, а также тонких стальных изделий или заготовок из цветных металлов и сплавов применяют молотки из мягких материалов – медные, латунные, свинцовые, деревянные.

При правке особо тонкого металла пользуются металлическими и деревянными брусками – гладилками.

Правку деталей с обработанной поверхностью стальным молотком следует проводить, используя прокладку из мягкого металла.

Для правки тонкого листового и полосового металла служат также металлические и деревянные гладилки и бруски.

2. Основные приемы правки металла вручнуюПоступающие на слесарную обработку заготовки могут быть деформированы и нуждаются в правке, иногда говорят, в рихтовке. Заготовка из листового проката может быть деформирована во время погрузочных работ и транспортировки или деформация может возникнуть в результате остаточных напряжений после механической или термической обработки и др. Волнистая поверхность заготовки из листа может образоваться в результате наличия сжатых волокон, остаточных напряжений на одной из поверхностей листа, что определяет направление вогнутости; изгиб по длине в плоскости; изгиб на ребро свидетельствует о том, что край заготовки, куда направлена изогнутость, сжат или деформирован больше противоположного; если у заготовки деформация в виде спирали, то это свидетельствует о том, что у заготовки края более вытянуты, чем осевая линия, и т.д.

Выяснить причину деформации заготовки необходимо для принятия решения о методе ее правки, рихтовки.

Правка полосового материала по плоскости производится в следующей последовательности. Искривленною полосу кладут на плиту и, придерживая ее левой рукой, по выпуклым местам полосы наносят удары молотком, при этом удары наносят сначала по краям выпуклости широкой стороны и постепенно приближаются к середине выпуклости, поворачивая по мере необходимости полосу с одной стороны на другую. Сила удара регулируется в зависимости от размеров полосы и степени искривления.

Молоток при правке держат за конец рукоятки, несильно зажимая ее в руке. При ударе молоток нужно опускать на лист вертикально всей площадью бойка. В момент удара молоток будет обязательно отскакивать. Этим движением следует научиться управлять так, чтобы отскакивание молотка от листа вверх было направлено по вертикали к плите.

Результаты правки (прямолинейность заготовки) оценивают на глаз или же на правильной плите с помощью линейки.

Выправив широкую сторону заготовки, приступают к правке ребер. После одного-двух ударов полосу поворачивают с одного ребра на другое.

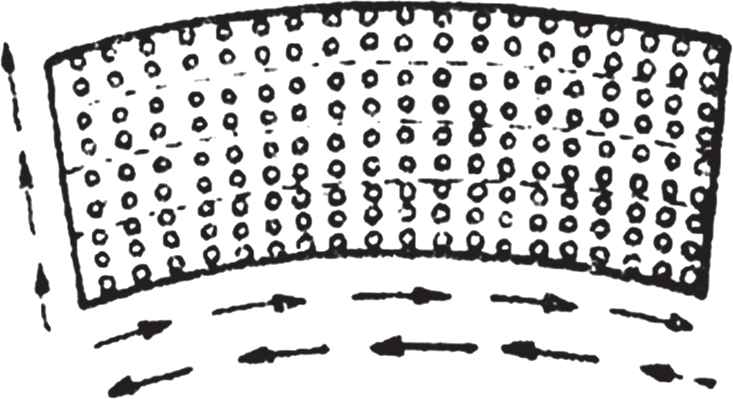

При правке полосы, изогнутой на ребро, удары наносят по широкой плоскости. Прижав левой рукой полосу к плите, наносят удары молотком по всей длине полосы, постепенно переходя от нижней кромки к верхней. На рис. 3 указана стрелками схема направлений и последовательности ударов при правке изогнутости заготовки на ребро.

Рис. 3. Схема правки изогнутости заготовки на ребро

У нижней кромки наносят сильные удары, а по мере приближения к верхней силу ударов уменьшают, но увеличивают их частоту. При таком способе правки нижняя кромка постепенно вытягивается больше, чем верхняя, и полоса выравнивается. Правку прекращают, когда верхняя и нижняя кромки становятся прямолинейными.

Правку изогнутого листа, имеющего поперечные волны – волнистость, выполняют на правильной плите, придерживая его одной рукой, а другой – наносят легкие удары молотком по выступающим частям листа вдоль поперечных волн. Сначала правят лист с одной стороны, а затем его переворачивают и правят с другой стороны.

При наличии выпуклости в середине заготовки ее кладут на плиту и выпуклости обводят мелом. Затем наносят частые удары молотком от края листа по направлению к выпуклости. По мере приближения к выпуклости удары молотком следует делать чаще и слабее. Если на заготовке имеется волнистость по краям, то удары молотком наносят по направлению от середины заготовки к ее краям.

После устранения выпуклостей и волнистости лист переворачивают и легкими ударами молотка окончательно восстанавливают его прямолинейность.

В процессе правки нужно следить за тем, чтобы на поверхности листа не оставались следы от ударов молотком. Эту работу удобно выполнять, перемещая заготовку вдоль рихтовальной бабки или по поверхности рельса, на котором производится правка.

При правке тонкого листового материала пользуются легкими деревянными, медными, латунными или свинцовыми молотками. Приемы правки такие же, как и стальными молотками.

Правку весьма тонкого листового материала осуществляют на чистой, ровной (без забоин и других неровностей) поверхности скольжением без особой нагрузки металлических или деревянных брусков-гладилок, имеющих ровную и гладкую поверхность. При правке лист периодически переворачивают.

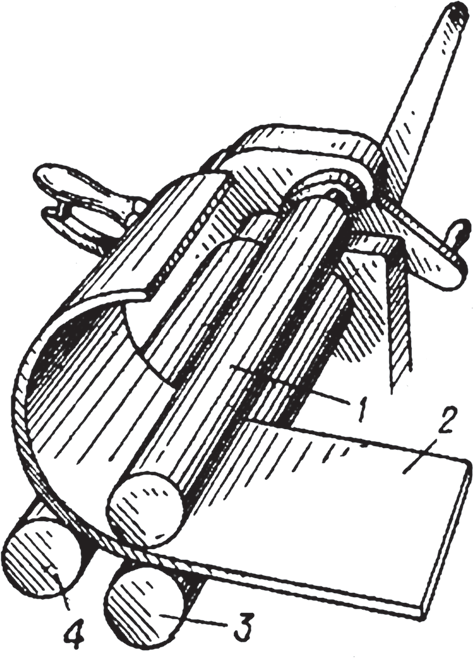

3. Правка листового металла на вальцахДля правки деталей из листового металла могут быть также использованы вальцы.

В ручных вальцах правят обычно заготовки из листа толщиной до 3 мм. Валки 1 и 3 расположены один над другим (рис. 4), и в зависимости от толщины заготовки 2 их можно удалять друг от друга или сближать между собой. Также может быть поднят или опущен расположенный сзади третий валок 4. Валки должны быть отрегулированы так, чтобы они не были сильно прижаты друг к другу.

Рис. 4. Схема работы ручных вальцов

Заготовку (лист или полосу) устанавливают между двумя передними валками и, вращая рукоятку по часовой стрелке, пропускают между валками.

Часто для полного устранения выпуклостей и вмятин заготовки приходится пропускать между валками несколько раз. Заготовки толщиной 3–6 мм правят на вальцах с электроприводом.

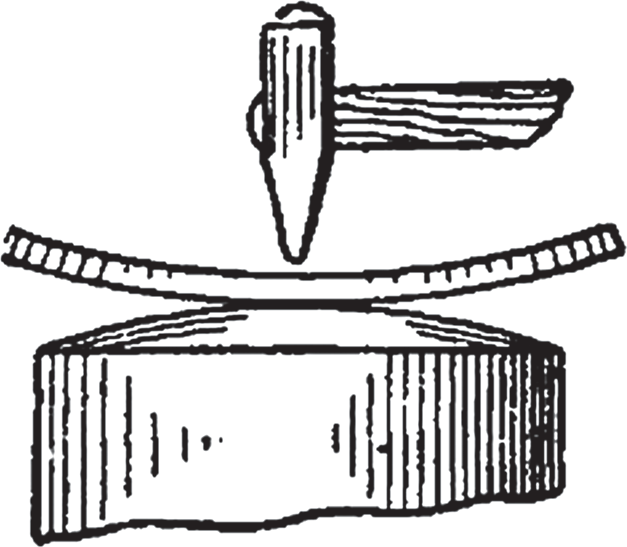

4. Правка закаленных деталейЗакаленные детали выправляют носиком молотка (рис. 5). Деталь при этом лучше располагать не на плоской плите, а на рихтовальной бабке, имеющей гладкую поверхность. Удары при правке наносят не по выпуклой, а по вогнутой стороне детали.

Рис. 5. Правка закаленных деталей

При правке закаленную полосу (линейку и пр.) кладут на рихтовальную бабку выпуклостью вниз, носиком молотка наносят не сильные, но частые удары по впадине, начиная с ее середины и постепенно переходя к краям; затем, перехватив левой рукой деталь за второй конец, производят правку другой ее части. В процессе правки периодически проверяют стрелу прогиба детали.

Удары молотком должны быть не сильными, чтобы не сломать деталь.

5. Правка прутков и валовКороткие прутки диаметром до 12 мм правят на рихтовальной бабке в виде бруска или рельса на правильной плите, нанося молотком удары по выпуклостям и искривленным местам. Искривления малого радиуса правят поперек бруска, а большого – вдоль, добиваясь уменьшения кривизны. В положении равновесия пруток на бруске в свободном состоянии наружной поверхностью будет указывать на выпуклость. После устранения заметных выпуклостей добиваются прямолинейности прутка правкой на плите, нанося легкие удары по всей его длине и одновременно поворачивая его левой рукой. Выпрямленный пруток свободно перекатывается по поверхности правильной плиты.

Правка прутков и валов диаметром свыше 12 до 30 мм осуществляется на призмах и ручных прессах. Перед правкой при перекатывании прутка по плите отмечают мелом выпуклые места, которые отрываются от плиты. При ручной правке пруток устанавливают на призмы выпуклым местом вверх так, чтобы призмы отстояли от отметки на расстоянии 50-100 мм и наносят удары по выпуклому месту молотком со вставками из мягкого металла (меди, свинца). Если правку производят стальным молотком, то применяют подкладки из мягких металлов. Стрелу прогиба контролируют при перекатывании прутка по плите.

На ручных прессах (рис. 6) производят правку валов с контролем величины прогиба. При правке валов производят проверку и исправление центровых гнезд.

Рис. 6. Оборудование для правки деталей типа валов: а – скоба-пресс; б – ручной винтовой пресс

После этого вал ставят в центре приспособления для измерения величины (стрелы) прогиба. Значение стрелы прогиба определяют как половину величины биения вала, показываемого индикатором.

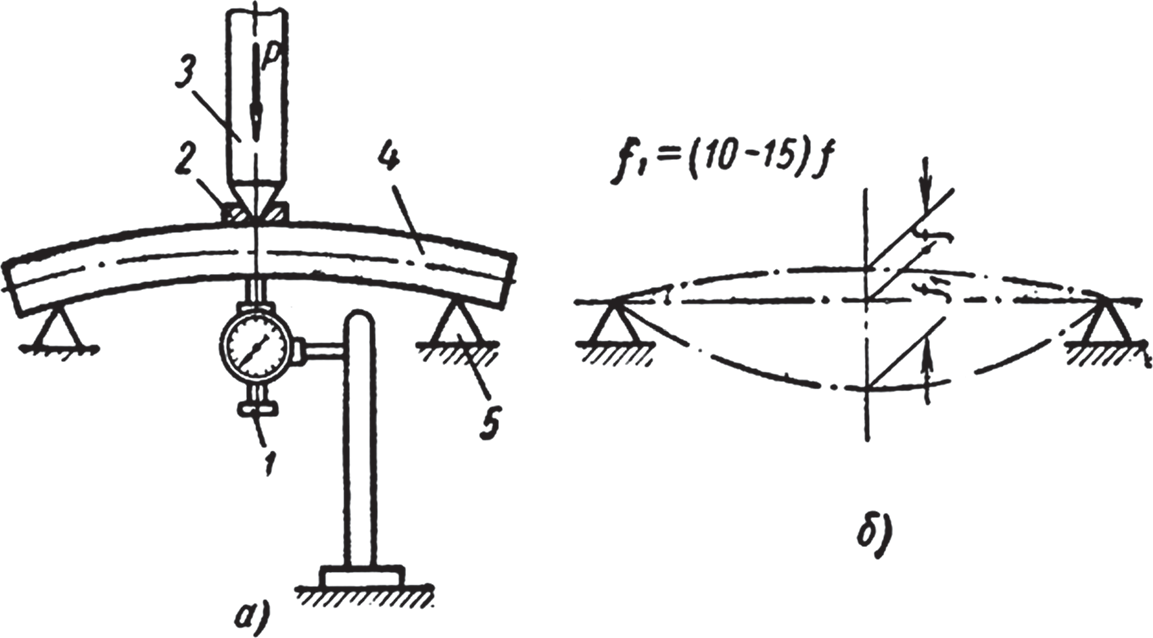

Для правки вал 4 (рис. 7) ставят на призмы или опоры 5 винтового или гидравлического пресса выпуклой стороной кверху и перегибают нажимом винта или штока 3 пресса через мягкую прокладку 2 так, чтобы обратная стрела прогиба f1 была в 10–15 раз больше того прогиба f, который имел вал до правки. Точность правки контролируют индикатором 1.

Рис. 7. Схемы холодной правки вала: а – монтажная; б – расчетная; 1 – индикатор; 2 – прокладка; 3 – шток пресса; 4 – вал; 5 – опора

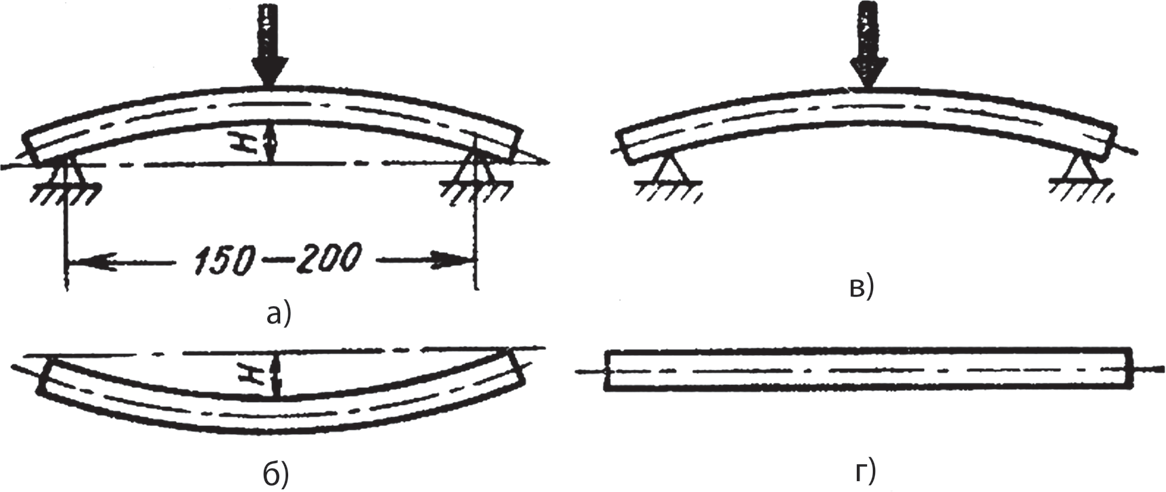

Распространен также метод двойной правки валов, применение которого значительно увеличивает сопротивляемость выправленного вала повторным деформациям. Двойную правку выполняют следующим образом.

Подлежащий правке вал устанавливают на призмах (рис. 8) выпуклостью вверх и плавно нажимают на него винтом или штоком пресса. Усилие нажима должно быть таким, чтобы вал после этого остался прогнутым в обратную сторону на ту же величину. Затем указанная операция повторяется, но уже с таким усилием нажима, чтобы вал оказался выправленным. Для повышения устойчивости формы детали и снятия внутренних напряжений, возникающих в результате правки, производят отпуск при 400–450° С в течение 0,5–1 ч. Продолжительность нагрева устанавливается в зависимости от размеров детали.

Рис. 8. Схема двойной правки вала: а – первая правка вала; б – форма вала после первой правки; в – вторая правка вала; г – вал после второй правки

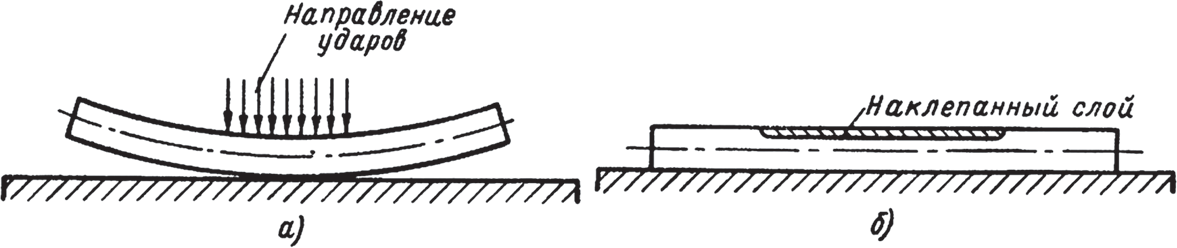

Часто для этой цели при холодной правке валов, тяг и других деталей применяют наклеп вогнутой поверхности в положении, при котором выпрямляемая деталь прогнута винтом или штоком пресса в направлении, обратном изгибу. Легкие удары молотком по выпуклой стороне детали через медную прокладку вызывают растяжение волокон на этой стороне вала. После небольшой выдержки усилие от прогиба винтом или штоком пресса снимают и вал подвергают проверке.

Правка наклепом может производиться также следующим образом. Изогнутый вал укладывают на жесткую ровную плиту прогибом вниз (рис. 9). Затем молотком наносят частые легкие удары по поверхности вала до устранения просвета между его поверхностью и плитой.

Рис. 9. Правка вала наклепом: а – момент правки; б – выправленный вал

После этого вал проверяют на биение индикатором или рейсмусом. Термическая обработка вала после правки не требуется. Наклепом чаще всего правят валы, имеющие шпоночный паз по всей длине. Если такой вал выгнут в сторону шпоночного паза, то его проще всего выправить путем наклепа дна шпоночного паза в наиболее вогнутой точке. Наклеп производят нанесением легких ударов молотком по закаленной пластинке, которую постепенно перемещают по дну паза.

Стальные детали при температуре ниже 0° С править холодным способом не следует, так как это может привести к их поломке.

Правку горячим способом при ремонте применяют реже, так как этой операции обычно приходится подвергать полностью обработанные детали, подогрев которых может вызвать окисление поверхности и деформацию детали.

При невозможности выправить деталь в холодном состоянии ее подогревают до температуры ковки. Править при температуре 150–450° С не рекомендуется; в этом интервале температур в стальной детали могут образоваться трещины.

Горячий способ относительно чаще применяется для правки валов большого диаметра. Обычно при этом деталь подвергают местному нагреву пламенем газовой горелки при круговом вращении вала. Нагретый вал выправляют изгибанием домкратом, прессом или быстрым охлаждением небольшой площади на выпуклой стороне. В результате одностороннего охлаждения вал стремится перегнуться в противоположную сторону. Для проведения этого процесса нагретую поверхность быстро укрывают асбестом, оставляя открытым лишь место охлаждения. Вал располагают таким образом, чтобы охлаждаемое место было обращено вниз, после чего снизу подают охлаждающую воду.

Для листового металла можно использовать также метод газопламенной правки. По этому методу на отмеченные места, подлежащие выпрямлению, направляют струю пламени газовой горелки, нагревая неровности до красно-вишневого цвета (600–700° С). Нагретый металл расширяется, а затем при остывании под влиянием сил сжатия выпрямляется. Этим методом, ускоряющим процесс правки, можно править также валы, оси, трубы, уголки.

https://extxe.com/19088/pravka-sposoby-instrument-dlja-pravki/

-

5

5

-

-

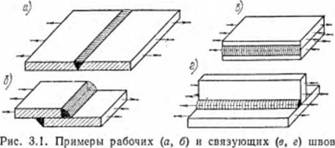

Рабочие и связующие напряжения

---------------------------------------------------------------------------

Сварочные деформации устраняют механической или термической правкой.

Механическая правка заключается в создании локальных пластических деформаций в элементах конструкции. Для правки применяют прессы, домкраты, правильные вальцы, ручной слесарный или кузнечный инструмент и др.

Термическая правка достигается за счет создания пластических деформаций в зонах сжатия. Нагрев осуществляют газовой горелкой или электрической дугой. Стальные изделия рекомендуется нагревать до 300. .650 9С, в отдельных случаях температуру нагрева доводят до 800.. 900 °С. При правке деформированную поверхность всегда нагревают со стороны выпуклой части (горба). Ширина зоны нагрева за один проход не должна превышать двух толщин исправляемого листа. Термическая правка может быть дополнена механической.

Рассмотрим процесс правки плоской заготовки, имеющей линейную деформацию (рис. 14.7, а). При механической правке заготовку устанавливают на плиту и ударами через гладилку подвергают пластическому деформированию ее сжатый участок до тех пор, пока заготовка не примет требуемую форму. Термическая правка этой заготовки сводится к местному нагреву нескольких участков на противоположной стороне шва.

Рис. 14.7. Схемы правки плоской заготовки с серповидным прогибом (а) и выпучиной (б):

1...31 — места нанесения ударов; I... VII — зоны нагреваМеханическая правка плоской заготовки с выпучиной (рис. 14.7,6) заключается в последовательном нанесении ударов молотком, начиная с краев при постепенном перемещении к месту расположения выпучины. Термическую правку этой заготовки осуществляют со стороны выпучины нагревом кольцевых зон 0 30...60 мм в последовательности, показанной на рисунке.

Компактные и полые изделия (валы, оси, колонны и др.) можно править механической рихтовкой либо местным нагревом (рис. 14.8, а...в).

Рис. 14.8. Схемы термической правки балок таврового сечения нагревом верхней части вертикальной стенки (а), нагревом пояса (б) и нагревом вертикальной стенки и пояса (в):

1 — места деформации балок; f, f1, f2 — стрелы прогиба деформированных балокПри термической правке в месте нагрева могут происходить структурные превращения, разупрочняющие металл. В связи с этим ответственные изделия править таким способом не рекомендуется.

Э.С. Каракозов, Р.И. Мустафаев "Справочник молодого электросварщика". -М. 1992https://www.autowelding.ru/publ/1/1/sposoby_ispravlenija_deformirovannykh_svarnykh_konstrukcij/3-1-0-495

-

2

2

-

-

@Kondor416, Олег, прикупи средние каппы, не помешает.

А короткие помешают?)

-

- Популярный пост

- Популярный пост

-

Ценник у них только великоват и 300 гр посылку могут прировнять к 5 кг, просто дурдом

Мне обошлась около 700 или 800 р. 9 кг..,но по сравнению с почтой России..уж,набор матерных слов.От Романа из Екатеринбурга вообще три недели везли нашей почтой...не знаю,как еще вообще довезли.

-

1

1

-

-

Здравия.

Стесняюсь спросить,с таким расположением трещины,центральную часть относительно плоскости не увело после сварки?

Еще не смотрел.Достану из контейнера, проверю,но не думаю,что какие-то значительные будут отклонения .

-

2

2

-

Выкинь баллон.

в Всё о баллонах и редукторах

Опубликовано

Так у нас всегда,пока что-нибудь поблизости не взорвется, и тогда ситуация изменится кардинально .У нас тоже было тихо,пока не погиб человек-взрыв кислородного баллона во время наполнения на станции.