Лидеры

Популярный контент

Показан контент с высокой репутацией 11.01.2017 в Сообщения

-

10 баллов

-

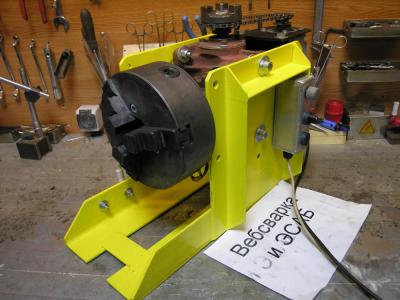

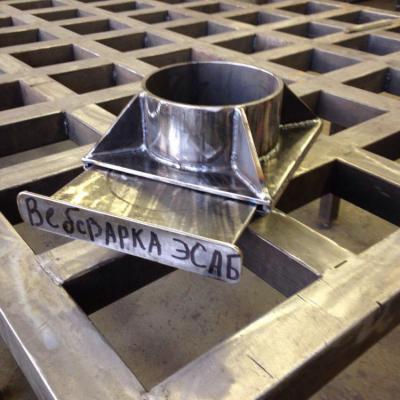

Конкурсная работа №21 в рамках Конкурс сварщиков «Подарок себе» Генеральный спонсор конкурса Компания ЭСАБ — один из мировых лидеров в области производства оборудования и расходных материалов для сварки и резки. http://websvarka.ru/images/forum/esab_logo_250.png Добрый день. Давненько мечтал подарить себе вращатель. Работы для него у меня не много, но иногда нужен. Недавно наваривал муфты на алюминиевые трубы, так вращатель очень бы помог. Уже подобрал червяный редуктор как основу, но не хватало того волшебного пинка, чтобы взяться за работу. И вот он -- конкурс. Итак, под руками, а точнее под ногами, нашлось: редуктор, асинхронный двигатель 0,18кВт, частотник и патрон 200мм. Первые дни новогодних каникул потратил на отмачивание и разборку патрона, цать лет пролежавшего в гараже. Затем собрал заготовку для рамы Кронштейн для двигателя Первая примерка, разметка отверстий. Думал звёздочка на выходном вале будет калёная, оказалась сырая. Приварил к ней шайбу для крепления патрона Меднографитовая щётка оказалась без хвоста Не беда, хвост 40мм2 Сварил из полосы щёткодержатель И кронштейн Продолжение следует... Шкив, а точнее остатки муфты, на ведущем валу редуктора из чугуна, нарезал резьбу М8. Звезда 22Т. На двигателе звезда 11Т Окончательная примерка, первые пуски Щёточный узел В покраску Пока сохнет краска сделал пульт управления Полоса 50*2 АД31 Всё финиш Покрасил Пульт на магнитике Управление вращателем осуществляется при помощи пульта и кнопки ТИГ горелки (управление током через педаль). На пульте устанавливается скорость вращения и направление. Пуск при нажатии кнопки на горелке. Также на пульте кнопка "перемотки", т.е. при нажатии ПЧ вращает двигатель с максимальной скоростью, настройку при этом менять не нужно. Побаловался, покрутил-поварил. Нужно привыкать к управлению, путаюсь. Педаль пока делать не стал, не представляю как танцевать на двух педалях, особенно стоя. Подарком своим полностью доволен. По затратам: редуктор, двигатель, патрон были когда-то спасены из металлолома. Частотник был куплен за 3000р на ебее (для фрезера, который так и стоит в полуразобранном виде). Кнопки, переключатели, крепёж и пара баллонов краски обошлись примерно в 1500р. Пара слов об управлении https://youtu.be/v9uRywCLNYE9 баллов

-

нужно не просто перекатывать сбоку на бок, нужно ещё рукой и кистью работать активно. на следущей неделе попробую сделать ролик на работе. принцип тот же как бочку по полу передвигать, нужно не только на ребро ставить и с боку набок нужно ещё дать угла чтоб она пошла в перёд5 баллов

-

5 баллов

-

5 баллов

-

В том и суть, что это стимул сделать себе то, что давно хотел, но откладывал по тем или иным причинам. Обычно то, что делаешь для себя это самый долгострой, т.к. никто (заказчик, работодатель) не подгоняет. Прекрасная возможность для сапожника пошить себе сапоги. Даже если не в призах, то с сапогами.4 балла

-

@konstantinXX,Для проверки вполне хватает слегка обточеных сосков с бескамерного колеса.4 балла

-

Конкурсная работа №31 в рамках Конкурс сварщиков «Подарок себе» Генеральный спонсор конкурса Компания ЭСАБ — один из мировых лидеров в области производства оборудования и расходных материалов для сварки и резки. http://websvarka.ru/images/forum/esab_logo_250.png Доброго времени суток!В первую очередь,хочу выразить благодарность,организаторам конкурса!Респект вам и уважуха!)На мой взгляд ,заслуживает уважения,мотивирование людей на творчество,на созидание чего-то прекрасного!Спасибо Esab и Вебсварка,низкий вам поклон! Теперь к делу.Буквально накануне,начал ваять изделие,на которое вдохновила жизнь и культура,одного народа.Какого народа,из названия понятно.)Захотелось сделать не большой анонс и по мере продвижения,добавлять информацию.Надеюсь администраторы не будут против. Так как задачи,которые перед собой ставлю,должны быть интересными,а не простыми,решил ни к кому не обращаться и сделать все у себя в мастерской!Только ручной труд и ручной электроинструмент!Никаких радостей слесарей и сварщиков...Ни ЧПУ,ни Лазеров,ничего.Болгарка,Tig,молоточки,напильники и тому подобное.Благодарю за внимание!)Участникам удачи!!! Не много лирики.Почему именно такой подарок?!Причин множество.Во-первых,в детстве очень хотелось побыть индейцем,хоть не много.Но такой возможности не выдалось.Во-вторых,я верю в разнообразные мистические "легенды",а индейцы наделяли этот атрибут позитивными,мистическими поверьями!Ну и последнее,подарком является не только конечный результат и любимая скульптура на столе.Подарок это и сам процесс ее создания,так как акт творения доставляет огромное удовольствие.Данная "скульптура",не будет иметь никакой функциональной задачи,кроме эстетической. Теперь не много сухих цифр.Основной материал,использующийся в данной композиции-1.5мм нержавеющая сталь.Ободок вырезал из кастрюли.Понадобится еще не много 3мм нержи,возможно что-нибудь еще...В процессе импровизирую! Ну и с наступающим всех,всем вам благ,душевных и материальных!P.S.Готовность около 50-ти % С наступившим новым годом всех и наступающим Рождеством! Продолжение.По Роучу все вам уже понятно,без комментариев,не закончен еще.А вот с "личиком" эпопея началась!Выбран путь реализации,далеко не самый простой.Были варианты сделать по макету из стекловолокна или из листового металла,попробовать вылить из алюминия,купить готовое...По множеству причин,все эти варианты были отброшены и выбран самый трудоемкий способ,хотя бы потому,что у нас тут конкурс сварщиков,а не абы кого!)В мастерской отрыл несколько алюминиевых полосок 1мм,нормальный алюминь купить не успел,не подготовился.Так как художником не являюсь,при помощи 3d моделирования и картона сделал макет,дабы представлять пропорции и масштабы.Пруток 1.6 и АДС,авантюра началась!P.S.Челюсть еще ждет дооолгая,кропотливая обработка! Около 20-ти часов наплавления.Сначала было совсем тяжко,так как пруток только 1.6 в наличии был.Макет не помогает,приходится на глаз ваять.Продолжение следует... Доброго времени суток!Так как времени осталось совсем не много,решил действовать по упрощенной программе.Череп приближается к завершению.На него выдул 40 литров аргона.Несколько фото на тапок.Следующий отчёт будет финальным! Фух!Закончена работа!Это был безусловно приятный процесс...Очевидно,что процесс созидания,гораздо более приятен,чем акт потребления,например!Подарок,явно мне по душе и получился знатно,по моим оценкам и оценкам близких людей.Хотя,изначально задумка не включала наличие "головы",но учитывая,что скульптура будет занимать место в мастерской мотоциклетной,то череп придется кстати!Так как для мотоциклистов,череп является позитивным символом!Еще раз благодарю организаторов за возможность проявить свои навыки и за серьезную мотивацию!Всем участникам удачи!Увидимся!3 балла

-

Конкурсная работа №3 в рамках Конкурс сварщиков «Подарок себе» Генеральный спонсор конкурса Компания ЭСАБ — один из мировых лидеров в области производства оборудования и расходных материалов для сварки и резки. http://websvarka.ru/images/forum/esab_logo_250.png Граждане и гражданочки, форумчане и форумчаночки … Всем здравствуйте! С наступающим Новым Годом! Эта история началась чуть раньше, чем был объявлен конкурс, примерно часов на 5.Решил изобразить кресло-качалку в подарок себе (для себя любимого) , как раз на работе внеплановое затишье (перед бурей) наступило. Ну и в субботу(24.12.2016) покатил на работу (имею доступ) изобретать. За чашечкой утреннего кофе, рисуем на листке закорючки, ищем идею. Ну а после найденного наброска, иду в цех, воплощать идею из металла. Не много трубы (32х3.5мм),чуть чуть досочек (остатки от выполненных заказов). На первом этапе, становлюсь гибщиком, делаю заготовку боковин. Собираю заготовку на прихватки. Сварка боковин ;РАДС(TIG), пруток присадочный OK Tigrod 12.64 ф2мм. Прикатил домой, открыл Вебсварку, и вот он. Наш Дед Мороз сварщиков (ЭСАБ Россия) конкурс снова новогодний задумал, да и название «Подарок себе» как надо. Процесс изготовления стал поинтересснее. В понедельник задержался на работе, изобразил скелет кресла. Дальнейшей задачей стало, напилить, обстрогать досочки,и обжечь не много. Скелет окрашен,досочки покрыты лаком.А дальше (свадьба),электроды переходные приобретены (саморезы )… Вот теперь в этом кресле,я буду отдыхать в перерывах работы, правда лак ещё не подсох,но этож ведь на Новый год подарок. П.с. Вебсварка и ЕСАБ так держать.Ещё раз всех С Новым 2017 годом друзья.3 балла

-

3 балла

-

Розы красивые. но я от кованных идей решил отказаться , так как Форум сварщиков а не кузнецов.3 балла

-

3 балла

-

Конкурсная работа №12 в рамках Конкурс сварщиков «Подарок себе» Генеральный спонсор конкурса Компания ЭСАБ — один из мировых лидеров в области производства оборудования и расходных материалов для сварки и резки. http://websvarka.ru/images/forum/esab_logo_250.png Идея витала давно,Вот решил воплотить в металл. За сегодняшний день изготовил бокс для хранения вольфрамовых электродов. Берём кабель-канал,размечаем,отрезаем нужный размер. Завариваем торцы. В качестве присадки использовал присадку 1мм. рядом лежит. Приклепал профильные пластины,которые будут служить креплениями.Конструкция будет съёмная, заготовил и ответную часть.Готовое изделие. Продолжим.Разметил металл,порубил,согнул профиля. Решил добавить ещё два бокса,откидных. Кейс сварен. Ждет установки боксов.Второй этап. Добыл профильную трубу АМг,порезал в размер. Пока, после праздничное затишье,глобальных работ нет ,собираю конструкцию. Берём кусок швеллера(естественно алюминиевый) пилим,режим заготовки ,делаем снизу полку,можно сварочник поставить. Осталось столешницу поставить.Конструкция вполне компактно собирается и много места не занимает. Стол готов к эксплуатации. Кейс готов к эксплуатации. Столик уже работает. И итоговое фото набора2 балла

-

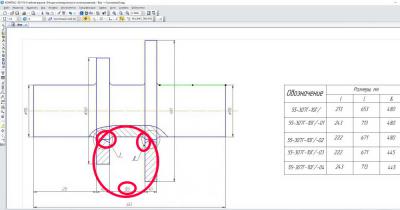

Конкурсная работа №13 в рамках Конкурс сварщиков «Подарок себе» Генеральный спонсор конкурса Компания ЭСАБ — один из мировых лидеров в области производства оборудования и расходных материалов для сварки и резки. http://websvarka.ru/images/forum/esab_logo_250.png Ну это как бы подарок не себе, а навеено темой.. Василий попросил, Андрей сделал... Сперва было все в мыслях, потом в Автокаде..... потом нарезано лазером... Обработал кромки, скидал примерно комлектуху: Будем делать из квадратного-круглое Центруем Точим: Сверлим отверстие вообще не по центру: Пилим "матрицу": Свариваем-обрабатываем: Свариваем корпус: Фрезеруем посадку, примерно собираем: Варим рычаг: Ну и собираем все в кучу: Испытания: Испытания проводились на трубе толщиной 1,2 и 1,5... 2.0 в наличии не было Продавливаются легко, рычагом 0,5 м. Вывод: на поток конечно в таком сыром виде не поставишь, но малость доработать (сделать матрицу из нормального металла) и можно попробовать в серию! Спасибо всем помогавшим мне участвовать в этом конкурсе: Токарник: Сверлилку: Фрезер: Обогреватель: Чайник: Тиски: Гриндер: Сварочникам: Кресло: Ну и конечно же мне: Всех с Новым годом!2 балла

-

Люблю нержавейку в сантехнике. Балуюсь изготовлением разных безделушек. Воздухосборники например для отопления или ГВС. Так как красивость моего шва , пока оставляет желать лучшего. Предпочитаю после сварки обрабатывать швы и детали.Хочу узнать как правильно восстановить металл в области шва, или обработки.2 балла

-

2 балла

-

Сварщикам не знакомо понятие обычного рабочего дня – с 9 до 17 за офисным столом. Зачастую они не знают, над какой задачей им предстоит работать сегодня, но точно знают, что должны быть готовы ко всему - к использованию любых сварочных процессов, любой мощности, любым материалам, в любом месте и в любое время. https://www.avito.ru/severodvinsk/remont_i_stroitelstvo/universalnyy_svarochnyy_apparat_esab_rebel_emp_215_8230271682 балла

-

@selco, а у Вас прожектора никакого нет? можно попробовать подсветить хорошо и со степенью затемнения стёкол поиграться. должен быть результат. из того что видел - при проф съемке сварки всегда свет очень хороший делают.2 балла

-

Аппарат мне не понравился! Да, на Ф3мм можно шпарить а вот Ф4 на полную мощь ушёл в защиту оставив 15см электрода в держаке. Варит мягко. Если котел варить то не пойдёт. Если ворота варить летом то не знаю, большие сомнения.2 балла

-

Да от ситуации... собираю по жизни резиновые пластиковые пробки колпачки(вплоть до от петардо ракет ) ...резьбовые 1/2 наружняя -покупные с резинкой. 1/2 -3/4 Внутренняя... от не годных сантех шлангов собираю гайки, внутрь монетку и родную прокладку. Ну и сосок для накачки, куда ж без него , есть пробки с впаянными , от грузовика или от лисапеда(они без резины)2 балла

-

У "Х" и "ХХ" ширина стекла одинаковая - 107 мм. Разница в высоте 54 и 73 мм соответственно. Чтобы меньше уставали глаза на Хаелеоне, подбирать степень затемнения пропорционально токам, а еще в соответствии с освещеностью, чтобы световой поток был примерно одинаков в открытом состоянии маски и в закрытом при сварке. Тогда глаза будут меньше уставать от эфекта стробоскопа.2 балла

-

Почти как 2 Гарин. (Тугарин) Триггер. HEF40106. Только это пол дела. Если её начало прошивать, то вскорости опять прошьёт. Это осциллятор на кнопку пробивает. Развязку нужно делать или помехоподавление.2 балла

-

2 балла

-

Чортъ, поздновато прочитал сообщение о конкурсе! Ничего, надеюсь успеть поучаствовать - от лица артели! Дмитрий P.S. сделаю маленький ночник - по мотивам лампы "Морской конёк"2 балла

-

2 балла

-

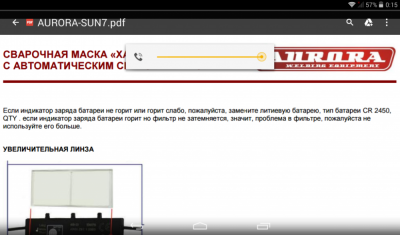

@340i, всё же сравнивать микросхему АСФ и плату(-ы) сварочных аппаратов в контексте использования лака - не совсем то, как лично мне видится. А вот такие проблемы с заменой элементов питания, начиная от трудностей доступа к самой батарейке, хрупкие пластиковые детали и т.д. явно портят репутацию бренда. Ну, а уж припайка контактов к полюсам - это уж вообще, ни в какие ворота! А что по этому поводу сказано в инструкции к маске? Ps Нашел. Интересно... "Если что, замените элемент питания". И всё. Как, что, чем?! "Дело рук самих утопающих", что ли ?2 балла

-

Вам хватит)) . Самое страшное не сама кислота, а ее испарения. Когда наносим нужен правильный СИЗ (нигде не соблюдено в приемлемом виде)). Когда просто смываем на пол/ землю - по факту разбавляем ее (не уменьшая не объем ни агрессивность паров)). Различают 3 основных способа - химический , электрохимический, механический. Химический способ предполагает сначала процедуру травления/очистки - процесс направлен на удаление ферритного загрязнения в любой форме (например после вальцов, гибки, рубки портальной резки- загрязнения ферритного характера гарантированны )) , а также на общее осветление НЖ . Следующий известный хим процесс - пассивация . Тут вступают в дело более агрессивные смеси кислот , основное назначение оных - ускорить и углубить процесс выращивания пассивного слоя на НЖ . Ну и понятно остается процесс нейтрализации - применяются (у нормальных производителей) специальные нейтрализующие смеси . Желательно еще консервировать (консерватор спрей). Оптимальные режимы для таких работ от 15 до 20 градусов по цельсу (при 5 градусах уже про эту технологическую цепочку можно забыть))). Электрохимию осветим завтра.2 балла

-

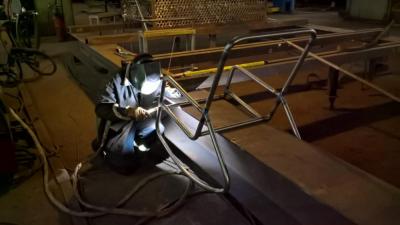

Ну вот новогодние праздники закончились. Завтра уже на работу. Сделал достаточно много. Несмотря на праздники логистика работает без перерыва. Вовремя подвезли два кресла ,пульт управления ,два цилиндра ну и всякую мелочёвку.Сделал две дуги для крыши и пошел поесть. По возвращении понял что получается не очень.Переделал высоту задней дуги .Вроде получилось поинтересней. Ну на этом этапе пока всё.2 балла

-

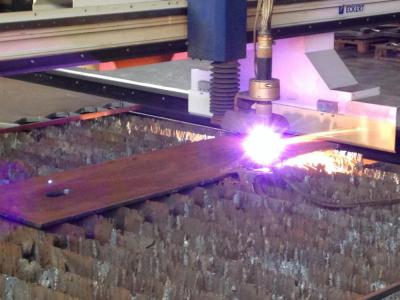

Конкурсная работа №б/н в рамках Конкурс сварщиков «Подарок себе» Генеральный спонсор конкурса Компания ЭСАБ — один из мировых лидеров в области производства оборудования и расходных материалов для сварки и резки. http://websvarka.ru/images/forum/esab_logo_250.png Всем рукастым доброго дня ! Вот и я решил попробовать свои силы на вебсварке. Данный прожект просился на свет уже давно,с момента приобретения мной токарного станка,так как при работе с металлом очень часто приходиться отрезать кругляки,трубы,шестигранники,разных диаметров и болгарка уже всю душу вымотала. Купить же готовую ленточную пилу нереально,потому как ценник у них просто недосягаемый ! А тут увидел конкурс ну и решил, что это будет стартовая точка начала постройки данного агрегата .Да и когда ещё будет шанс стать обладателем классного сварочного полуавтомата о котором мечтаю не меньше чем о ленточной пиле. Не знаю конечно уложусь ли я до конца конкурса,но попытка не пытка,авось получиться, и так начнём: Было приобретено кой какое железо. Для старта пока хватит. Лист 12 мм,лист 10 мм,лист 3мм,толстостенная труба ф325 и ф 85, кругляки разных диаметров,полоса 50х8 Далее чертим в компасе чертёж пильной рамы и несём его вместе с 12ым листом к мастерам на производство чтобы аккуратно вырезать плазмой основную деталь пилы(станину) на ней и будет собран привод режущей ленты. Вот что получилось: Теперь вырезаем заготовки для основания шкивов Устанавливаем их в токарный станок и протачиваем,получились блины на которых будут приварены кольца из трубы Ф325 Далее вырезаем кольца,они будут служить полкой шкива по которой будет двигаться лента Делаем первую примерку,дабы убедиться что всё правильно и будущие шкивы не выходят за пределы пильной рамы. Всем следящим за темой доброго времени суток ! Итак работа не стоит а месте,следующим шагом было изготовление шкивов их проточка и центровка.протачиваем блины,варим к ним кольца торцуем и протачиваем. Далее шлифуем швы и запрессовываем подшипники,получаем шкив с полкой под ленту Ф325 мм Теперь Изготавливаем ступицу с механизмом натяжения для ведомого вала.Это будет примерно выглядеть так: свариваем вал с пластиной,привариваем направляющие. Теперь к ступице привариваем пластину за которую натяжник будет тянуть ступицу. Далее привариваем опорную пластину натяжного устройства. Изготавливаем Натяжное усройство. Теперь ввариваем ребро жёсткости во внутрь пильной рамы. Далее обвариваем всю конструкцию по периметру короткими шовчиками,дабы всю конструкцию не свентило в пропеллер. вот что получается: Не полотно, а лента сейчас не проблема,их спаивают под заказ любой длинны. Всем Здрасте ! А работа по ленточке потихоньку движется.Следующим шагом было изготовление проточек под стопорные кольца,дистанционных втулок,болтов и др. деталей необходимых для установки и примерки ведомого шкива. Далее изготавливаем ступицу приводного шкива,для чего берём толстостенную трубу,отрезаем нужный кусок,протачиваем её,прессуем в неё подшипники и вставляем стопора,примеряем её на вал шкива. Теперь привариваем к ней фланец,и снова проверяем на вал шкива. Затем переворачиваем нашу конструкцию и варим на неё дополнительные рёбра жёсткости,а на них ещё дополнительно уголок. Изготавливаем и привариваем ограничители для ступицы ведущего шкива. Дальше больше !1 балл

-

Конкурсная работа №42 в рамках Конкурс сварщиков «Подарок себе» Генеральный спонсор конкурса Компания ЭСАБ — один из мировых лидеров в области производства оборудования и расходных материалов для сварки и резки. http://websvarka.ru/images/forum/esab_logo_250.png Так как нет своего гаража , но зато есть работа и хороший начальник который выделил мне целую комнату под мои нужды. Там и будет мой агрегат там же и буду заниматься своим хобби. Для начала я нарисовал всё в деталях все размеры. Необходимые заказал у токаря, купил (подшипники, винтики, сверла, метчики, анкера). Планирую что на станке будет получаться около 15 разных загогулин. Такие мелочи всегда занимают много времени, а результат не очень то и заметен. Это одна из основных деталей. Две детали и подшипник ,в круге проточено отверстие под подшипник чтобы его запресовать в круге в его нижней части оставлена юбочка для упора,но учтен размер чтобы можно было снять крышку у подшипника для прочистки. В верхней запресованной детале выфрезерован квадрат 61*61 глубиной 10 мм, там просверлил и нарезал резьбу м8 чтобы квадрат не поднимался и не вылетел ,к ней приварена пластина с вырезом под трубу 40*25 которая будет являться рычагом. Это заготовки для части рукоятки . Это детали для основания станка с движущейся частью для вкладки квадратов размером как и верхние 60*60, труба 40*40*2 мм . 1Собираю на прихватки,выставляю по уровню всё чётко, 2 Провариваю,3 Собираю движущуюся нижнюю деталь . Основание собрано! Сверху приварил блин на который будет крепиться плацдарм –столешница станка и рукоятка. Устанавливаю столешницу диаметром 500 мм. Примеряю рычаг. Извиняюсь за неудобство просмотра фотографий ,как бы я их не крутил появляются они только в таком виде. Описываю фото. Приварил рогатки с вырезом под трубу (полоса из листа 40*25*1000 в процессе) конечно же под уровень учитывая высоту платформы с такой же рогаткой использовав ровную трубу 40*40 ,ролики делались тоже исходя из этих размеров нарисовав изначально это всё на бумаге. На последней фотографии мелкие доработки. Чтобы не было трения приварил колесико– подшипник. Скольжением доволен толкая одной рукой рычаг проходит 2,5 оборота хотя до вечного двигателя ещё далековато. Уже сейчас можно делать элементы ковки в одном пространственном положении Чтобы не было трения приварил колесико– подшипник. Скольжением доволен толкая одной рукой рычаг проходит 2,5 оборота хотя до вечного двигателя ещё далековато. Уже сейчас можно делать элементы ковки в одном пространственном положении Питаюсь скинуть не выходит.ща ща Это готовый станок. На 1 элементы скрученные в вертикальном положении,2-3 процесс,4-5 элементы скрученные в горизонтальном положении. . На моем станке можно согнуть в круг 12 квадрат(крупнее пока не пробовал) диаметр 500 (дальше раздвинуть рычаг не дают стены) минимум 201 балл

-

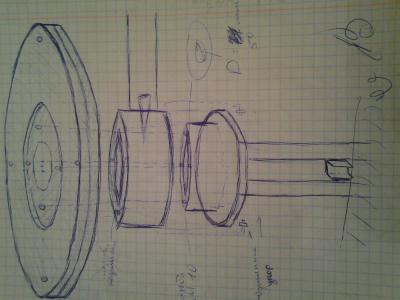

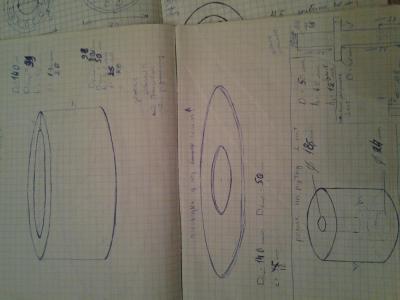

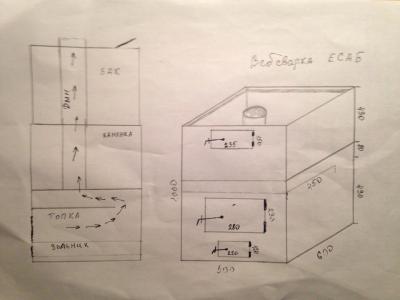

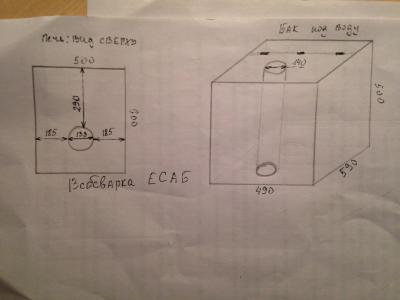

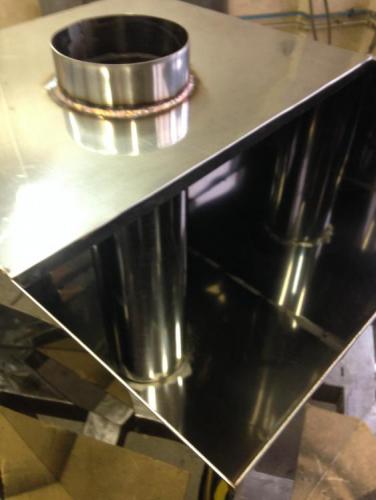

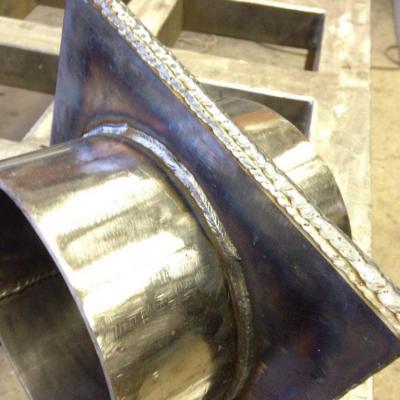

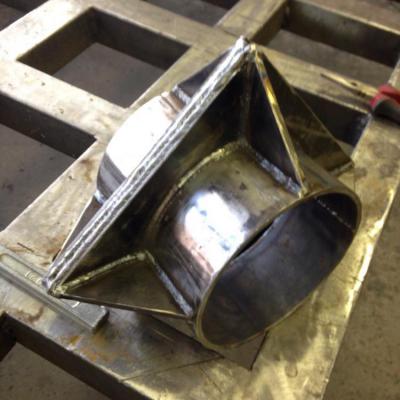

Конкурсная работа б/н36 в рамках Конкурс сварщиков «Подарок себе» Генеральный спонсор конкурса Компания ЭСАБ — один из мировых лидеров в области производства оборудования и расходных материалов для сварки и резки. http://websvarka.ru/images/forum/esab_logo_250.png Печурка в баньку! Добрый день. В начале немного предыстория. Данный конкурс называется «Подарок себе», но в моем случи это будет подарок моей Матери на день рождение который будет у нее 31 января. Моя Мама проживает в частном доме и как полагается большинству владельцев частных домов – это наличие всяких сарайчиков, навесов, теплиц и самое главное деревенской баньки. Так вот баня и будет главным героем этой конкурсной работы, а точнее ее печь с баком под воду. Печь изрядно прохудилась, искривилась и начала сильно дымить с 1995 года. Бак из черного металла сильно проржавел и начал протекать. Я решил что новая печь с баком будет отличным подарком. 1 этап. Проектирование печи и закупка материала. Поскольку в нашей семье париться в бани особо не кто не любит, то в полнее приемлемо будет конструкция печи изображенная на рисунках 1 и 2 (рисовал сам от руки). Данная конструкция подходит больше для людей которые используют баню больше для того чтобы помыться, а не париться. Для бака под воду необходим следующий материал: - лист нержавейки 12Х17 (AISI 430) 1,5 х 1250 х 2500 (не пищевая) - петли оконные – 3 шт - резьба из нержавейки ¾ и ¼ по 1 шт Для печи необходимо: - лист г/к 1000х600х5,0 – 2 шт; 1000х500х5,0 – 2шт; 600х494х8,0 – 1шт; 494х450х8,0 – 1шт; 600х494х3,0мм; 290х240х6 – 1 шт. - петли на 100 – 2 шт; 80 – 2 шт; 60 – 2 шт. - кирпич огнеупорный – 14 шт. - труба эл/св 133х4х550 – 1 шт. - квадрат 20х20 – 2200 мм. - уголок 100х100х130 - колосник чугунный (350х200) – 3 шт. -лист 2,0мм для ящика под золу. - всякая мелочевка (полоски, прутки и тд.). 2 этап. Сборка и сварка бака под воду. В начале был произведен раскрой материала (нержавейки) при помощи УШМ. Размеры бака 590х490х500, соответственно отрезаны следующие размеры:590х500 – 2шт, 487х500 – 2шт, 590х490-1шт, 490х400 -1шт, 550х440 – 1шт (труба). При помощи вальцов изготовлена труба Ø140х550. Шов проварен РАДС в импульсном режиме. Далее в нижнем и верхнем листе бака вырезаны круглые отверстия ручной плазменной резкой CUT-75 для трубы. После вырезки отверстий и их обработки бормашиной приступил к сборке бака на прихватки. В сборки таких изделий очень помогают магнитные фиксаторы – они будто добавляют еще пару рук))). В первую очередь после сборки были проварены швы по замкнутому контуру (труба), после чего приступил к полной сварки всего бака. Сварка производилась участками по 70 – 100 мм во избежание деформации. Режимы сварки: Сила тока 66А/33А (импульсная дуга), баланс 50, газ перед сваркой 1,5 с, газ после 3,0 с, спад тока 0,5 с. Частота 33 Гц, расход газа 10 л/мин. Электрод 2,0 мм – легированный торием (красный), присадка 1,6 мм фирмы ESAB. По окончанию сварки была произведена очистка швов металлической шуткой на пневматическую бормашину. Далее была произведена установка крышки на петлях. Далее было необходимо вырезать отверстия под резьбы. Опять в помощь пришла ручная плазменная резка и бормашина для очистки кромок отверстий. Последним этапом является приварка резьбы ¾ для слива горячей, а ¼ для забора воды холодной воды из водопровода. Очистка швов и визуальный осмотр. Вот и бак полностью готов. 3 этапом будет сборка и сварка печи, но это уже в следующем году))) Как и обещал продолжение в новом году. Сегодня был первый рабочий день 2017 года. Как принято у нас на работе – первый рабочий день нечего не делать и ходить из угла в угл. Воспользовавшись свободным временем решил заказать металл на печь (пластины 1000х500х5, 1000х600х5, 600х494х8, 494х450х8, 600х494х3, 290х240х6), хорошо знакомый работает на заводе рубщиком на гильотине и нарубит все в размер и немного дешевле чем на метало базе. За прошедшие праздники побывал в деревни и сфотографировал старую печь с баком под воду, а точнее то, что от нее осталось. Как видно на фото печь в очень плачевном состоянии. Сегодня решил изготовить шибер. Для этого мне понадобилось листовой металл толщиной 5 и 4 мм, труба эл/св 159х4мм, полоса 40х4, арматура Ø 6мм. Из листа толщиной 5 мм вырезал две пластины 220х220 и разметил в их центрах окружности Ø 150 мм. Далее отрезал два отрезка трубы Ø159х4х 75мм и подготовил кромки под сварку. После приступил к вырезки отверстий Ø150мм в двух пластинах. Отверстия были вырезаны при помощи плазмореза Brima CUT-75. После окончания вырезки отверстий произвел зачистку пластин. После чего приступил к прихватки заранее нарезанных отрезков арматуры Ø6 по периметру одной из пластин. По окончанию прихватки арматуры накрываем второй пластиной и прихватываем ее к арматуре. Следующим прихватываем отрезки трубы с двух сторон. После чего приступаем к сварке всей конструкции. Для сборки и сварки использовал инверторный полуавтомат ESAB Caddy MIG c200i, защитный газ смесь Ar + CO² (80+20) и самую обычную (китайскую) сварочную проволоку СВ08Г2С – Ø0,8мм. Окончив сварку шибера приступил к изготовлению заслонки из листа стали 4 мм вырезал пластину 210х205 и приварил к ней кусок полосы 40х4 - данная полоса служит ручкой. После полного остывания изделия приступил к его зачистки. Зачистка заняла от силы минуты 2, так как брызги практически отсутствовали. Результат на фото Продолжение следует!!! Планирую в качестве дымохода использовать обычную трубы Ø159х4 из которой изготовил шибер и отсюда возникает вопрос к знатокам форума – является ли моя идея с обычной стальной трубой правильной или есть более оптимальные варианты для дымохода? В продолжение вчерашнего отчета по изготовлению шибера. Сегодня выдался час свободного времени и я модернизировал шибер по совету участника форума. Косынки изготовил из металла толщиной 5 мм в количестве 8 шт. После собрал все на прихватки с двух сторон Далее полностью обварил косынки и зачистил шибер от брызг. Еще раз спасибо за совет! Наконец вернулся с Москвы (курсов повышения квалификации) и приступил к продолжению своего проекта по сварке банной печи. В первую очередь приступил к разметки и вырезки будущих дверок печи на листе (1000х500х5) - лицевая сторона. Для вырезки отверстий применил незаменимый аппарат плазменной резки CUT-75. Далее следовала обработка вырезанных пластин и прорезанных отверстий УШМ. После приступил к вырезки накладок на дверцы из стали S-2мм – для дверок поддувала и поддачи и S-8мм – для дверцы топки. Вырезанные накладки просверлил на сверлильном станке для приварки накладок к дверкам. Отверстия диаметром 8 мм. Далее зажал накладки на дверки с помощью струбцин и проварил все отверстия (точечно) аппаратом Esab Сaddy mig 200i. Кстати накладки и прочие стальные мелочи я ищу в своем уголке который я называю 10-ть тысяч мелочей. Здесь можно найти много полезных железок!!! И это еще не все! Остыв после сварки, дверки были зачищены УШМ. Следующем этапом было – приварка петель. Петли все правые, но на каждую дверку свой размер (60 – поддувало, 80 – поддача, 100 – топка). Ручки (полотно) изготовил из полосы 25х4 и сами ручки заказал у токаря, соответственно на каждую дверку своя длинна ручек. В качестве крепления ручек к дверки использовал мебельные хромированные болты М-6. После установил дверки с ручками на место и приступил к изготовлению упоров из полосы 25х4 и ограничителей для ручек из арматуры 6мм. После полная обварка и тотальная зачистка УШМ. Результат на фото. Чуть позже изготовление ящика под золу. Также решил сразу изготовить ящик под золу (зольник). Для этого вырезал пластину 580х120 из 2-мм стали – днище зольника. Борта ящика по кругу нашел в своем металлоломе (размер 60х580х2,4 – 2шт, 60х120х2,4). После тщательная зачистка под сварку и сборка на прихватки. Ручку для ящика прихватил из 25 уголка. Далее приступил к обвариванию всего ящика. Для сварки использовал сварочный полуавтомат ESAB Caddy MIG 200i. Результат видно на фото. В качестве защитного газа использовал смесь Ar (80) + CO²(20) и как видно из фотографии полное отсутствие брызг!!! Последний этап как всегда – зачистка изделия при помощи УШМ Продолжение проекта в понедельник. К сожалению сегодняшний день был мало продуктивным. Выдалось всего лишь 2 часа свободного времени за которые успел выполнить следующие виды работ: 1. Разметил боковые и задний лист печки под приварку уголка для огнеупорного кирпича и чугунного колосника (рабочая поверхность уголка на расстоянии 120 мм от низ пластин). Далее произвел зачистку мест под сварку. После отрезал и зачистил два уголка 100х100 длинной 570 мм и один уголок 80х80 длинной 350мм – для задней стенки. Далее последовала сборка на прихватки (обварил полностью только торцы уголка во избежание деформации листа). 2. По окончанию сборки и частичной сварки уголков приступил к зачистки всех последующих мест подлежащих сварки. Зачистил до металлического блеска торцы листов и 15-40мм по краям с внутренней стороны печи. Также разметил на боковых и заднем листе места где будут приварен экран (320 от рабочей поверхности уголка) и днище каменки (420 мм от верха листа) если присмотреться, то можно увидеть на фото. 3. Один из главных этапов – сборка печи. Признаюсь честно, собирать такие конструкции одному крайне тяжело и порой на сборку уходит много время. Для сборки и фиксации боковин печи использовал магнитные фиксаторы (90°). В первую очередь были прихвачены боковины к передней части (с дверками) печи. После задняя ее часть. И самое главное после сборки – измерении диагонали (на удивление получилось одинаково по 785 мм). Прихватки выполнены все с наружной стороны так как внутрь печи необходимо поместить еще экран и днище каменки. Результат на фото. Завтра планирую окончить работу полностью! Сегодняшний трудовой день полностью посвятил доделки банной печи. Начал я с направляющих под зольник. Изготовил их из 45 уголка и вварил в печь. Далее были вырезаны направляющие пластины размером 590х120х4 и прихвачены под нижнюю полку уголка (колосников) После сборки всех элементов поддувала я вварил трубу (Ø 133) в пластину 600х494х8мм (пластина на которой будут лежать камни). По окончанию сварки пластина с трубой была вставлена в корпус печи на расстоянии 420 мм от верха печи и прихвачена. Положив печь на бок приступил к сварке сплошным швом пластины с трубой. Также попутно обварил уголки для кирпича и колосников с двух сторон и пластины в поддувале. Далее завел пластину 500х450х8мм (экран) через низ печи и выставил ее на кирпичи (2 с половиной кирпича). Под задний край пластины подложил куски арматуры Ø8 мм для того чтобы придать небольшой уклон тепловому экрану. Потом начался самый утомительный процесс полной обваривания всей печи. С начала проварил все швы с внутренней стороны печи (топка, экран, каменка), а после обварил наружные швы. Также приварил по верху печи опору для бака из квадрата 20х20 После было приварено дно из листовой стали толщиной 3мм. После днище было зачищено УШМ и печь приняла вертикальное положение. Собрав немного, а точнее 2 с половиной человека с горем пополам печь была спущена со стола на пол. Далее приварил распорную арматуру к трубе. Около 25 минут ушло на зачистку всей печи от мелких огрехов сварки, капель и прочих неприятных загрязнений – использовал круги КЛТ и металлическую щетку на УШМ. Завершающей стадией стало подготовка огнеупорного кирпича, а точнее шлифовка углов (под швы) и разделение 2-х кирпичей пополам – очень пыльная работа! Вложив кирпич в топку (по 5 штук по бокам и 4 задняя стенка) прижал его кусочками полосы 40х4 и приварил верх, низ. Вложил чугунные колосники и УРА ПЕЧЬ ГОТОВА!!! Примерный метраж сварочных швов: Бак из нержавеющей стали – 7,3 метра Печь из низкоуглеродистой стали – 19 метров Фото полностью собранной «Печурки для баньки» Итоговые фото изделия «главная фотография с фразой «Вебсварка и ЭСАБ», которая будет использоваться в качестве иллюстрации к конкурсной работе». Большое всем спасибо!1 балл

-

Конкурсная работа №53 в рамках Конкурс сварщиков «Подарок себе» Генеральный спонсор конкурса Компания ЭСАБ — один из мировых лидеров в области производства оборудования и расходных материалов для сварки и резки. http://websvarka.ru/images/forum/esab_logo_250.png Доброго времени суток всем читателям данной темы! Увидел новый конкурс еще до Нового Года. Наспех прочитал правила и по невнимательности подумал, что конкурсные работы необходимо предоставить в срок с 24 по 26 декабря. Быстро созрела идея мелкой подделки и 24 числа уже была куплена одна недостающая часть оной, но перечитав тему еще 2 раза (чтоб наверняка) успокоился - в запасе целый месяц. Ну вот после новогодних празднований потиху занялся воплощать старую идею. Если честно, не этот бы конкурс идея осталась бы идеей минимум до весны. Итак, в наличии есть вот такой аргонник Приступаем к воплощению идеи в реальность. В процессе использую профиль 40х20х2. В принципе на этом остатки профиля и закончились. Сегодня поехал закупился еще немного. Жаль что склад находится под открытым небом. Профиль доставали из-под хорошего сугроба. В конечном итоге конструкцию перед покраской придется еще и пескоструить. За сегодня успел сделать следующее За сегодня поставил тележку на ход, правда только задний Были еще планы, но заходит рождество - решил не богохульничать Сегодня приобрел еще немного запчастей. циркуляционный насос для БВО полозья для полочек какая то печка. Еще не решил оставлять родной вентилятор, либо ставить что нибудь от 220В Очень много времени уходит на размышления "как сделать так чтоб не переделывать" Ведь ничего нет более постоянного чем временное. Все делаю без чертежа, детали примеряю, планирую так, чтоб в дальнейшем без особых проблем можно было произвести ТО составных частей. Тележка медленно начинает приобретать более выразительные черты. Надеюсь успел? Последние дни пескоструил, грунтовая и только закончил красить. В принципе реализовал почти все что планировал. Осталось укомплектовать. И окончательное фото Завтра доберутся до компа - отредактирую1 балл

-

1 балл

-

Пластик пожалели, голова не защищена, а прикрыта тряпочкой, мгновенно прогарающей от попадания на нее капли алюмеиния. Хотя места хватает для полноценной защиты. Даже открытая на два положения (вряд ли кому так понадобится) до шеи не достает, не доставляет дискомфорта. Вполне можно прикрыть было голову как в корпусе 9100. Тряпочка эта прикрывает голову всего лишь до макушки, дальше все открыто. И крептся так, что брызги летят к тыльной стороне сфетофильтра (покупайте чаще внутренние защитные пластины) открывая им полный доступ для засирания. Перклеивать липучку буду типа так. Пусть конечно не идеал, но все же лучше. Мораль: Шведы имеют нас как им нравится! А мы счастливы, имея их продукт. И никуда не денешься! Отсутствие каналов вентиляции на мой взгляд главный ее плюс. На улице возле почты ее мерил и пыхтел во всю глотку, ничего там не потеет, даже намека нет. Что им гадам мешает в монолитный корпус 9100 ставить такой волнорез?1 балл

-

1 балл

-

@PecToPaH,доброго дня,что за сталь у наплавленного ролика и чем наплавляли,делали подогрев?1 балл

-

@pavel83, ох, Пашка, с днюхой тебя прошедшей, только щас заметил! Всего тебе наилучшего по жисти! )1 балл

-

@misha88, Прикольно. Соскучился я по трубам. Но хотелось бы чтоб вы знали, что То есть низя варить отвод прямо во фланец. И ещё раз подчеркну -- я хочу чтоб эти сведения просто у вас были. В голове. Можете никому там у вас на работе об этом и не рассказывать, просто вы будете это знать. Где-то может пригодится.1 балл

-

А за чем Вам на нержавейке чешуйки? Если только делаете декоративный шов, а так именно сплошной шов и является нормой. Может зря расстраиваетесь и дело как раз в полном порядке?1 балл

-

1 балл

-

1 балл

-

Сегодня понравилось. Приходит старушка в банк, снимает все деньги со счёта, уходит. Через пять минут возвращается и снова кладет всё на счёт. — Зачем? — спрашивает служащий. — Да я, сынок, пересчитала только... http://s020.radikal.ru/i720/1701/0b/fd16a5f82361.jpg http://s018.radikal.ru/i503/1701/d8/2cd31d6ef71d.jpg http://s09.radikal.ru/i182/1701/82/2dd32300c68d.png http://s61.radikal.ru/i174/1701/25/64684c98cf55.jpg http://s018.radikal.ru/i506/1701/30/e124d60c2a6b.jpg1 балл

-

1 балл

-

По весу не скажу (не взвешивал),теоретически можно просчитать (примерно 9метров трубы Ст.20 32х3.5мм).Я таскал,крутил,вертел его в одного,так что не тяжёлое ...(может 25-30кг,примерно)... А вставить одно в другое,вряд ли получится .Кресло одно.1 балл

-

Здесь нет такой агрессивной рекламы,от других производителей!Как от (Авроры)!А оно и понятно,мародёрам в свое время,для этого типа потестить,выдали на халяву,несколько аппаратов!Вот они и чуть что,визжат что только залогинился и сразу поливаешь!Извините (Гаспода),но другого нечего и сказать и написать! Так что,кому интересно делайте выводы,что лучше здесь совета попросить в выборе или в гараж к дядьке,зайти и распросить! Дядка всё расскажет,где купил,по чём купил и сколько раз за год ломался!И врать не станет!1 балл

-

1 балл

-

А еще мне очень любопытно как вы отмеченное кружками варить будете? Что за чудо горелка у вас такая которой можно в таком месте сварку провести??? На глубину 20мм в щели 120мм? Каким методом будет производится зачистка между проходами в этой щели??? И кто вообще вам засунул туда К-разделку при таких габаритах операционного пространства в районе сварочного шва? Сварщики то конечно это заварят, но проектанту на площадке у сварщиков лучше не появляться особенно если изделие серийное... Ну а если на этом изделии 100%УЗК будет, то проектанту домой только ночью по подвортням бегать иначе поймают и прибьют.1 балл

-

1 балл

-

1 балл