Лидеры

Популярный контент

Показан контент с высокой репутацией 10.04.2024 во всех областях

-

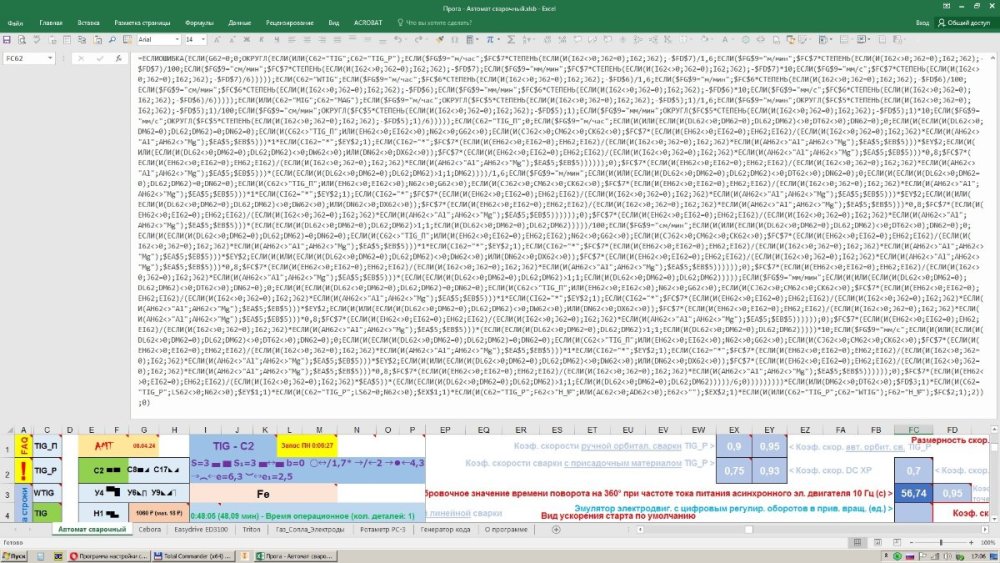

Во-первых - не умею, я не программист. Во-вторых - логику (а на ней все и построено), реализованную в Excel, я думаю в чем-то другом реализовать будет крайне проблематично. Я и так иногда превышал ограничение Excel по количеству знаков в формуле (8192 символа) более чем в два раза. Приходилось разбивать одну гигантскую формулу на несколько более мелких формул.1 балл

-

Программа в большей степени заточена под автоматическую орбитальную сварку. И в частности под сварку TIG без присадочного материала со сквозным проплавлением. Ширина сварочной ванны, ширина обратного валика и связанные с ними параметры - эмпирические значения, требующие корректировки на тестовых образцах. Все остальные параметрические данные, выдаваемые программой, имеют вспомогательный характер и не подкреплены серьезными научными исследованиями. Все сделано в рамках научно-технических возможностей разработчика и оболочки Excel.1 балл

-

1 балл

-

Материалы коленчатых валов Коленчатые валы могут быть изготовлены стальными кованными, стальными штампованными, чугунными литыми. Применение углеродистой стали для изготовления коленчатых валов для двигателей малой и средней напряженности объясняется низкой стоимостью теромобработки и хорошими механическими свойствами этих сталей. Для подавляющего большинства коленвалов стационарных, судовых и тепловозных дизелей чаще применяют стали 35, 40, 50, 35Г, 40Г, 45Г, 50Г и др. Валы быстроходных двигателей изготовляют из тех же сталей, а также из хромовых, хромоникелевых, хромомолибденовых (40Х, 40ХН, 35ХМ, 30ХН2МА, 18Х2Н4МА и др.). Для коленвалов автомобильных и тракторных двигателей применяют стали 45,50Г, 40Х, 45Г2, 38ХГН, 40ХН2МА. Стали, легированные ванадием, хромом, молибденом, никелем имеют повышенную твердость, пластичность, износостойкость (30ХМА, 20ХН3А, 38Х2МЮА, 40Х2Н2МА, 25Х2Н4МА, 38Х2МЮА и др.) и служат для изготовления коленчатых валов дизелей повышенной мощности. В двигателях тракторной, автомобильной техники в последнее время нередко применяют литые коленчатые валы из высокопрочного чугуна с шаровидным графитом. Эта технология, известная еще с советских времен, снова стала популярной. Изготовление литых чугунных валов технологически проще и существенно дешевле. Причем экономия металла увеличивается по мере усложнения конструкции вала, износостойкойсть шеек вследствие большего наличия в чугуне графита возрастает, надежность работы вала благодаря большой циклической вязкости чугуна повышается. Однако при изготовлении чугунных коленвалов особую роль играет качественное литье на современном оборудовании с целью исключения литейных пороков. Также прочностные свойства литого коленчатого вала полностью зависят от свойств используемого материала. В случае использования высокопрочных марок чугуна ВЧ или специального модифицированного чугуна марок СЧ коленчатый вал имеет достаточные характеристики прочности и не нуждается в дальнейшей термообработке. Литой коленчатый вал имеет равномерную твердость по всему сечению и она не снижается после шлифовки.https://stal-kom.ru/1 балл

-

Как подобрать дюймовый болт взамен сорванного?Цель этой статьи – ознакомить технически неподкованных читателей с основными принципами подбора дюймовых болтов взамен вышедших из строя. Владельцы импортных автомобилей и мотоциклов часто сталкиваются с необходимостью приобретения дюймовых крепежных деталей взамен изношенных, сорванных или утерянных. Перед покупкой нового дюймового болта важно выяснить, какого класса прочности был оригинальный метиз, а также его линейные размеры, шаг резьбы в дюймах, что часто вызывает определенные сложности у отечественного пользователя. Сразу отметим, что, несмотря на внешнюю схожесть, заменить дюймовые болты на метрические не получится, так как они не взаимозаменяемы. Возьмем для примера болт М12 х 1,75 – 45 мм стандарта ISO и его американский аналог стандарта SAE 1/2" – 13UNC x 1 3/4". Геометрия резьбы у них идентична, то есть оба имеют угол при вершине 60°, при этом наблюдаем различие по другим параметрам: диаметр 12,7 мм (12 мм), шаг резьбы 2 мм (1,75 мм), длина 44,5 мм (45 мм). К вышеперечисленным отличиям добавим размер головки «под ключ». Расстояние между противоположно лежащими гранями (S) у болта М12 составляет 19 мм, соответственно и ключ нужен на 19 мм. У болта 1/2" размер «под ключ» составляет 3/4", а это 19,05 мм. Следовательно, привычный для нас гаечный ключ не годится для работы с крепежными деталями стандарта SAE. На нашем сайте можно купить дюймовые ключи всех размеров стандарта ANSI/ASME B107.6. Как отличить крепеж метрический от дюймового?В первую очередь необходимо убедиться, что ваш иностранный крепеж – дюймовый. Отличить его от метрического «на глазок» сложно и есть риск принять, например, болт UNC 5/16" за близкий ему по параметрам М8. Выявить нестыковку поможет метрический резьбомер – ни один его шаблон не подойдет к дюймовой резьбе. При отсутствии такого идентификатора, можно воспользоваться более доступным способом – попытаться навинтить на стержень гайку с известными параметрами. Если вам приходится часто заниматься идентификацией резьбы, рекомендуем приобрести резьбомеры. На самом деле найти различия между дюймовым крепежом и метрическим можно еще проще. Если на его головке есть радиальные линии – это «американец», а если числа на головке – метрика. Линии и числа – это маркировка прочности. Однако стоит отметить, что крепеж класса прочности от 0 до 2 вообще не маркируется, поэтому этот способ не всегда приемлем. Как определить диаметр болта в дюймах?В США крепежные детали изготавливают по стандартам ANSI и SAE, в которых в качестве единиц измерения используются дюймы. Диаметр резьбы до 1/4" обозначается номерами от №0 до №12, а диаметр свыше 1/4" выражен целым числом или долей дюйма, например: 1/2" или 1 3/8". Поэтому при оформлении заказа на дюймовые болты вам надо знать параметры крепежа в американской системе мер. Штангенциркулем выполняем замер диаметра резьбовой части метиза. В нашем случае – 9,52 мм. Полученное значение переводим в доли дюйма, используя таблицу, и получаем 3/8". Наружный диаметр, мм 1,52 1,77 2,18 2,51 2,84 3,17 3,5 4,16 4,83 5,49 6,35 7,94 9,52 11,1 12,7 25,4 Номинальный размер #0 #1 #2 #3 #4 #5 #6 #8 #10 #12 1/4 5/16 3/8 7/16 1/2 1полная таблица доступна по ссылке Как измерить шаг резьбы на дюймовом болте?Проще всего это сделать при помощи резьбомера, который содержит набор шаблонов унифицированных американских резьб UNC (крупный шаг) и UNF (мелкий шаг). Просто поочередно прикладываете шаблоны к резьбовой поверхности метиза и выбираете тот, зубцы которого идеально совместились, без зазоров. Осталось прочитать шаг резьбы, прописанный на нем. Если ни один из шаблонов не подошел, то возможно у вас английская резьба BSW с углом профиля 55°. Но далеко не у каждого мастера найдется дюймовый резьбомер, тогда можно воспользоваться штангенциркулем. Наша задача – подсчитать, сколько нитей помещается на одном дюйме длины (25,4 мм). В данном случае болт короткий, поэтому отмеряем расстояние 12,7 мм (в два раза меньше) на доступном участке стержня. В результате подсчета получаем 8 нитей, умножаем на 2. Шаг резьбы – 16. Если из измерительных инструментов у вас есть только металлическая линейка, то подойдет и она (миллиметровая или дюймовая). Для получения точных результатов необходимо очистить резьбовую поверхность метиза от загрязнений. Прикладываем линейку и подсчитываем количество нитей на отрезке в 1" (25,4 мм) или 0,5" (12,7 мм), если длины стержня недостаточно. Для подтверждения результатов обратимся к справочным таблицам, где приведен перечень диаметров резьбы и соответствующий каждому диаметру шаг: Номинальный размер Наружный диаметр, мм UNC, ниток на дюйм UNF, ниток на дюйм #0 1,524 64 80 #1 1,778 64 72 #2 2,184 56 64 #3 2,515 48 56 #4 2,845 40 48 #5 3,175 40 44 #6 3,505 32 40 #8 4,165 32 36 #10 4,826 24 32 #12 5,486 24 28 1/4 6,35 20 28 5/16 7,937 18 24 3/8 9,525 16 24 7/16 11,113 14 20 1/2 12,7 13 20 1 25,4 8 12полная таблица доступна по ссылке Как измерить длину дюймового болта?Болт состоит из ножки и головки. Длина измеряется без учета головки, замеряется только резьбовой стержень от плоскости головки до самого конца. Замер можно сделать как штангенциркулем, так и линейкой. Полученный результат в миллиметрах делим на 25,4 и получаем десятичную долю дюйма, затем переводим ее в дробную долю. В данном случае у нас болт длиной ≈ 32 мм. L = 32 мм : 25,4 мм = 1,2598 или 1 1/4" Как определить класс прочности детали?Чтобы оценить прочностные характеристики старого болта, необходимо очистить его головку от загрязнений и рассмотреть маркировку. Класс прочности метрических деталей обозначается цифровым кодом на головке, тогда как на головках крепежа иностранного производства может встречаться и другая маркировка. Например, прочность американских крепежных изделий стандарта SAE может быть идентифицирована по радиальным линиям – зарубкам на головке. Чем больше их количество, тем выше класс прочности крепежа и тем выше допустимое усилие затягивания. Таблица сравнения прочности болтов: Дюймовые Метрические Класс (SAE) Маркировка Диаметр Прочность на растяжение, PSI Класс (ISO) Маркировка Диаметр Прочность на растяжение, PSI (МПа) 2 1/4" – 3/4" 74.000 SI 5.6 М12 — М24 72.500 PSI (500 МПа) 7/8" – 1 1/2" 60.000 PSI 5 1/4" – 1" 120.000 PSI 8.8 М17 — М36 120.350 PSI (830 МПа) 1" – 1 1/2" 105.000 PSI 8 1/4" – 1 1/2" 150.000 PSI 10.9 М6 — М36 150.800 PSI (1040 МПа) Новый болт не должен уступать по прочности оригиналу. Подумайте дважды, прежде чем заменить высокопрочный оригинальный метиз дешевой альтернативой. Несколько рублей экономии могут стоить вам восстановления двигателя или даже жизни. Когда все параметры метиза определены, можно легко найти его в нашем интернет магазине в разделе «Дюймовый крепеж» и оформить заказ. Пример условного обозначения болта: 1/2" – 13UNC x 1 3/4"1/2" – диаметр стержня13 – шаг резьбыUNC – тип резьбы1 3/4" – длина (соответствует 44,45 мм)Осталось выяснить, что делать, если дюймового крепежа с нужными вам параметрами нет в каталоге или сорван не только винт, но и внутренняя приемная резьба в корпусной детали. Есть способ решить эти проблему при помощи резьбовой вставки. После ее установки можно будет вкрутить равноценный по прочности и близкий по параметрам метрический болт. ПОЛЕЗНЫЕ СОВЕТЫ 15.10.2020 14:56:05https://krepcom.ru/blog/poleznye-sovety/kak-podobrat-dyuymovyy-bolt-vzamen-sorvannogo/ Британская дюймовая резьба Уитворта (BSW, BSF, BSP, BSPT) в деталях Британская дюймовая резьба Уитворта (BSW, BSF, BSP, BSPT) в деталяхВ Великобритании до 1970-х годов (а, возможно, и позже) использовалась британская форма резьбы Витворта (Уитворта) – Whitworth British Thread. Она стала фактически первым в мире национальным стандартом винтовой резьбы в Англии и широко использовалась при сборке автомобилей, мотоциклов, самолетов, другой техники и механического оборудования. British Thread Whitworth разработана британским инженером сэром Джозефом Уитвортом (1803-1887 гг.) в Манчестере и впервые стандартизирована в 1841 году. Став самой распространенной в Великобритании в 1860 годах, она получила широкое одобрение в развивающихся машиностроительных и автомобилестроительных отраслях страны. В своей статье «Единая система резьбовых соединений» Дж.Уитворт предложил: Каждый диаметр болта должен иметь определенное число витков на дюйм (TPI). Угол профиля (между соседними сторонами витков) должен составлять 55°. Вершины треугольного профиля и основания впадин должны быть закругленными на 1/6 высоты. Зависимость радиуса закругления от шага определяется формулой r = 0.137329 x p (шаг).Форма резьбы Уитворта Оригинальная резьба Витворта была крупной (BSW), потому что предел прочности стали на растяжение в то время был низким, и тонкие нити при затягивании просто срывались бы. Примерно 50 лет она господствовала в британской промышленности. Но по мере развития автомобилестроения инженерам потребовалась более тонкая нить, поэтому была разработана мелкая резьба British Standard Fine (BSF), представленная Британской ассоциацией инженерных стандартов в 1908 г. Это стало возможным благодаря тому, прочность стали значительно улучшилась. Таким образом, дюймовый болт диаметром 1/2 дюйма может иметь либо 12 ниток на дюйм (BSW), либо 16 (BSF). В чем преимущество мелкого шага? Болты BSF обладают лучшей устойчивостью к вибрации. Они имеют большее сечение, поэтому примерно на 10 % прочнее, чем болты BSW с крупным шагом того же размера и из того же материала. Крепежные детали с крупной резьбой хорошо подходят для использования в резьбовых отверстиях, когда металл основания мягче, чем сам крепеж (например, шпильки в алюминиевых головках цилиндров). Количество витков у болта с обычной резьбой BSW и мелкой BSF Со временем популярность дюймовых британских стандартов BSW и BSF быстро снижалась из-за глобальной тенденции производителей отдавать предпочтение метрическим болтам и гайкам или американскому дюймовому (UNC, UNF) крепежу. Сегодня крепежные изделия системы British Thread Whitworth устарели и почти не используются. Но потребность в болтах и гайках BSW и BSF продолжают испытывать те, кто работает на старом британском оборудовании или ездит на автомобилях, произведенных до принятия унифицированных, а затем и метрических стандартов. Крупная резьба British Standard Whitworth (BSW или WW)Это британская стандартная крупная резьба Витворта, название которой сокращено до BSW (British Standard Whitworth) или просто WW. Она используется на болтах, винтах, гайках и других крепежных изделиях общего инженерного назначения, не требующих посадки с натягом. Ее профиль основан на фундаментальном треугольнике с углом 55°, углы которого имеют определенный радиус закругления, зависящий от шага r = 0.137329 x p (шаг). Высота профиля составляет h = 0,640327 х p. Требования к форме профиля, размерам, допускам и обозначению определены в английском стандарте BS 84-2007. Примеры условного обозначения: 3/8"W, 3/8"BSW или 3/8"-16BSW, где 16 - количество витков на дюйм (TPI). В стандарт BS 84 включено 40 размеров: от 1/16"- 60BSW до 6"- 2 1/2BSW. Резьба Витворта: обозначения и понимание внутренней и внешней резьбы. Пояснение к таблицам Таблица 1. Размеры крупной резьбы Уитворта BSW (Whitworth Coarse Thread BS 84) Типоразмер Наружный диаметр Ниток на дюйм Шаг резьбы Внутренний диаметр Диаметр сверления (дюймы) (мм) (мм) (дюймы) (мм) (дюймы) (мм) W 1/16" 1/16 1,588 60 0,423 0,0412 1,05 0,0472 1,2 W 3/32" 3/32 2,381 48 0,529 0,0671 1,70 0,0748 1,9 W 1/8" 1/8 3,175 40 0,635 0,0930 2,36 0,1024 2,6 W 5/32" 5/32 3,969 32 0,794 0,1162 2,95 0,1260 3,2 W 3/16" 3/16 4,763 24 1,058 0,1341 3,41 0,1457 3,7 W 7/32" 7/32 5,556 24 1,058 0,1654 4,20 0,1772 4,5 W 1/4" 1/4 6,350 20 1,270 0,1860 4,72 0,2008 5,1 W 5/16" 5/16 7,938 18 1,411 0,2414 6,13 0,2598 6,6 W 3/8" 3/8 9,525 16 1,588 0,2950 7,49 5/16 8,0 W 7/16" 7/16 11,113 14 1,814 0,3460 8,79 0,3701 9,4 W 1/2" 1/2 12,700 12 2,117 0,3933 9,99 27/64 10,7 W 9/16" 9/16 14,288 12 2,117 0,4558 11,6 31/64 12,3 W 5/8" 5/8 15,875 11 2,309 0,5086 12,9 17/32 13,7 W 11/16" 11/16 17,463 11 2,309 0,5711 14,5 19/32 15,2 W 3/4" 3/4 19,050 10 2,540 0,6219 15,8 21/32 16,6 W 13/16" 13/16 20,638 10 2,540 0,6844 17,4 23/32 18,2 W 7/8" 7/8 22,225 9 2,822 0,7327 18,6 49/64 19,5 W 15/16" 15/16 23,813 9 2,822 0,7952 20,2 53/64 21,1 W 1" 1 25,400 8 3,175 0,8399 21,3 7/8 22,3 W 1 1/8" 1 1/8 28,575 7 3,629 0,9420 23,9 63/64 25,1 W 1 1/4" 1 1/4 31,750 7 3,629 1,0670 27,1 1 7/64 28,3 W 1 3/8" 1 3/8 34,925 6 4,233 1,1616 29,5 1 7/32 30,9 W 1 1/2" 1 1/2 38,100 6 4,233 1,2866 32,7 1 5/16 34,0 W 1 5/8" 1 5/8 41,275 5 5,080 1,3689 34,8 1 7/16 36,4 W 1 3/4" 1 3/4 44,450 5 5,080 1,4939 37,9 1 9/16 39,6 W 1 7/8" 1 7/8 47,625 4 1/2 5,644 1,5904 40,4 1 5/8 42,2 W 2" 2 50,800 4 1/2 5,644 1,7154 43,6 1 3/4 45,4 W 2 1/8" 2 1/8 53,975 4 1/2 5,644 1,8404 46,7 1 7/8 48,6 W 2 1/4" 2 1/4 57,150 4 6,350 1,9298 49,0 2 51,1 W 2 3/8" 2 3/8 60,325 4 6,350 2,0548 52,2 2 1/8 54,2 W 2 1/2" 2 1/2 63,500 4 6,350 2,1798 55,4 2 1/4 57,4 W 2 5/8" 2 5/8 66,675 4 6,350 2,3048 58,5 2 3/8 60,6 W 2 3/4" 2 3/4 69,850 3 1/2 7,257 2,3841 60,6 2 1/2 62,9 W 2 7/8" 2 7/8 73,025 3 1/2 7,257 2,5091 63,7 2 5/8 66,1 W 3" 3 76,200 3 1/2 7,257 2,6341 66,9 2 3/4 69,2 W 3 1/4" 3 1/4 82,550 3 1/4 7,815 2,8560 72,5 3 75,0 W 3 1/2" 3 1/2 88,900 3 1/4 7,815 3,1060 78,9 3 1/4 81,4 W 3 3/4" 3 3/4 95,250 3 8,467 3,3231 84,4 3 3/8 87,1 W 4" 4 101,600 3 8,467 3,5731 90,8 3 5/8 93,5 W 4 1/4" 4 1/4 107,950 2 7/8 8,835 3,8046 96,6 3 7/8 99,5 W 4 1/2" 4 1/2 114,300 2 7/8 8,835 4,0546 103,0 4 1/8 105,8 W 4 3/4" 4 3/4 120,650 2 3/4 9,236 4,2843 108,9 4 3/8 111,8 W 5" 5 127,000 2 3/4 9,236 4,5343 115,2 4 5/8 118,1 W 5 1/4" 5 1/4 133,350 2 5/8 9,676 4,7621 121,0 4 7/8 124,1 W 5 1/2" 5 1/2 139,700 2 5/8 9,676 5,0121 127,3 5 1/8 130,4 W 5 3/4" 5 3/4 146,050 2 1/2 10,160 5,2377 133,0 5 3/8 136,3 W 6" 6 152,400 2 1/2 10,160 5,4877 139,4 5 5/8 142,6 Мелкая резьба British Standard Fine (BSF)Дюймовая мелкая резьба British Standard Fine, сокращенно BSF, имеет профиль, идентичный оригинальной форме Витворта BSW с углом при вершине 55°, за исключением более частого шага. Это означает, что болты и гайки имеют больше витков на дюйм, более тонкую нить и меньшую высоту профиля. Примеры условного обозначения: 3/8"BSF или 3/8"-20BSF В стандарт BS 84 включено 30 размеров BSF: от 3/16"-32BSF до 4 1/4"-4BSF. Таблица 2. Размеры мелкой резьбы Уитворта BSF (Whitworth Fine Thread BS 84). Типоразмер Наружный диаметр Ниток на дюйм Шаг резьбы Внутренний диаметр Диаметр сверления (дюймы) (мм) (мм) (дюймы) (мм) (дюймы) (мм) F 3/16" 3/16 4,763 32 0,794 0,1475 3,75 0,1457 3,7 F 7/32" 7/32 5,556 28 0,907 0,1730 4,39 0,1811 4,6 F 1/4" 1/4 6,350 20 1,270 0,2008 5,1 0,2087 5,3 F 9/32" 9/32 7,142 26 0,97 0,2320 5,89 0,2323 5,9 F 5/16" 5/16 7,938 22 1,154 0,2543 6,46 0,2677 6,8 F 3/8" 3/8 9,525 20 1,270 0,3110 7,9 0,3268 8,3 F 7/16" 7/16 11,113 18 1,411 0,3363 8,54 0,3819 9,7 F 1/2" 1/2 12,700 16 1,587 0,4200 10,7 0,4370 11,1 F 9/16" 9/16 14,288 16 1,587 0,4825 12,3 0,5000 12,7 F 5/8" 5/8 15,875 14 1,814 0,5336 13,6 0,5512 14 F 11/16" 11/16 17,463 14 1,814 0,5961 15,1 0,6102 15,5 F 3/4" 3/4 19,050 12 2,117 0,6432 16,3 0,6594 16,75 F 7/8" 7/8 22,225 11 2,309 0,7586 19,3 0,7776 19,75 F 1" 1 25,400 10 2,540 0,8720 22,1 0,8957 22,75 F 1 1/8" 1 1/8 28,575 9 2,822 0,9828 25 1,0039 25,5 F 1 1/4" 1 1/4 31,750 9 2,822 1,1078 28,1 1,1220 28,5 F 1 3/8" 1 3/8 34,925 8 3,175 1,2150 30,9 1,2402 31,5 F 1 1/2" 1 1/2 38,100 8 3,175 1,3400 34 1,3583 34,5 F 1 5/8" 1 5/8 41,275 8 3,175 1,4650 37,2 1,4724 37,4 F 1 3/4" 1 3/4 44,450 7 3,628 1,5670 39,8 1,5748 40,0 F 2" 2 50,800 7 3,628 1,8170 46,2 1,8425 46,8 F 2 1/4" 2 1/4 57,150 6 4,233 2,0366 51,7 2,0551 52,2 F 2 1/2" 2 1/2 63,500 6 4,233 2,2866 58,1 2,3031 58,5 F 2 3/4" 2 3/4 69,850 6 4,233 2,5366 64,4 2,5551 64,9 F 3" 3 76,200 5 5,080 2,7438 69,7 2,7756 70,5 F 3 1/4" 3 1/4 82,550 5 5,080 2,9938 76 3,0079 76,4 F 3 1/2" 3 1/2 88,900 4 1/2 5,644 3,2154 81,7 3,2283 82 F 3 3/4" 3 3/4 95,250 4 1/2 5,644 3,4654 88 3,4764 88,3 F 4" 4 101,600 4 1/2 5,644 3,7154 94,4 3,7441 95,1 F 4 1/4" 4 1/4 107,950 4 6,350 3,9298 99,8 4,0197 102,1 Совместимы ли резьбы BSW – UNC и BSF – UNF?Все эти виды резьб являются дюймовыми и разработаны для резьбовых крепежных деталей (болтов, винтов, гаек и др.) BSF и BSW – британский стандарт, а UNF и UNC - американский стандарт.BSF и UNF - системы с мелкой резьбой, а BSW и UNC - системы с крупной резьбой.Взаимозаменяемость BSW и UNC невозможна, даже если учесть, что многие комбинации диаметра и шага у них совпадают (за исключением размера 1/2", где BSW имеет 12 витков на дюйм, а UNC – 13). Теоретически некоторые гайки BSW можно было бы навинтить на болты UNC и наоборот, но практически этого делать нельзя, ни при каких обстоятельствах. Разница в углах (55° против 60°) приведет к значительной потере удерживающей силы, снижению сопротивления усталости и прочности соединения. UNF и BSF имеют совершенно разное число витков на дюйм, значит, они абсолютно не взаимозаменяемы. Совместимость американской резьбы UNC/UNF и Британской Витворта BSW/BSF Трубная резьба (BSP)BSP (British Standard Pipe) известна как трубная резьба Витворта и ставшая самой популярной в мире. Она имеет два варианта исполнения – это цилиндрическая (BSPP), которая обычно герметизируется различными уплотнительными материалами, либо коническая (BSPT), которая самоуплотняется на резьбе. Оба варианта широко применяются в сантехнических, газопроводных, водопроводных, масляных системах, пневматическом оборудовании для резьбовых соединений труб с фитингами, а также на крышках, масленках, заглушках, кранах, вентилях и т.д. Обозначение номинального диаметра для BSP – это размер трубы (ее условный проход), то есть он немного меньше, чем фактический наружный диаметр трубы. Оба типа потоков – BSPP и BSPT имеют угол профиля 55°, как у их прототипа BSW, и всего четыре значения шага – 28, 19,14, 11. Отличия дюймовой резьбы BSPP (G) и BSPT ® Трубные соединения BSPP (G)Фитинг BSPP (папа) Соединения с цилиндрической несамоуплотняющейся резьбой Витворта BSPP не будут герметичными без использования дополнительного уплотнителя. Фитинги BSPP обычно комплектуются резиновым уплотнительным кольцом, которое зажимается между бортиком охватываемой части трубы и внутренней поверхностью охватывающего фитинга. В России к стандарту BSPP адаптирован ГОСТ 6357-81. Международными регламентирующими нормативно-техническими документами являются: DIN ISO 228, DIN 259, в которые включены размеры от 1/8" до 4". Трубную цилиндрическую наружную и внутреннюю резьбу BSPP принято обозначать буквой «G». Пример условного обозначения: G 1 1/2"-А, где А – класс точности. Левая идентифицируется по двум дополнительным буквам «LH», например: G 1 1/2" LH - А. Таблица 3. Параметры цилиндрической трубной резьбы Уитворта BSPP (G), DIN ISO 228 BSP (DIN 259) Размер G Ниток на дюйм Шаг резьбы Внешний диаметр Внутренний диаметр Длина резьбы Диаметр сверления G (конусность 80%) (дюймы) (мм) (дюймы) (мм) (дюймы) (мм) (дюймы) (мм) (мм) 1/8 28 0,907 0,3830 9,728 0,3372 8,566 5/32 4,0 8,8 1/4 19 1,337 0,5180 13,157 0,4506 11,445 0,2367 6,0 11,8 3/8 19 1,337 0,6560 16,662 0,5886 14,950 1/4 6,4 15,3 1/2 14 1,814 0,8250 20,955 0,7335 18,631 0,3214 8,2 19,1 5/8 14 1,814 0,9020 22,911 0,8105 20,587 0,3214 8,2 21,1 3/4 14 1,814 1,0410 26,441 0,9495 24,117 3/8 9,5 24,6 7/8 14 1,814 1,1890 30,201 1,0975 27,877 3/8 9,5 28,3 1 11 2,309 1,3090 33,249 1,1926 30,291 0,4091 10,4 30,9 1 1/8 11 2,309 1,4920 37,897 1,3756 34,939 0,4091 10,4 35,5 1 1/4 11 2,309 1,6500 41,910 1,5335 38,952 1/2 12,7 39,5 1 3/8 11 2,309 1,7450 44,323 1,6285 41,365 1/2 12,7 42,0 1 1/2 11 2,309 1,8820 47,803 1,7656 44,845 1/2 12,7 45,4 1 3/4 11 2,309 2,1160 53,746 1,9995 50,788 5/8 15,9 51,4 1 7/8 11 2,309 2,2440 56,998 2,1276 54,041 5/8 15,9 54,6 2 11 2,309 2,3470 59,614 2,2306 56,656 5/8 15,9 57,2 2 1/4 11 2,309 2,5870 65,710 2,4706 62,752 11/16 17,5 63,3 2 1/2 11 2,309 2,9600 75,184 2,8435 72,226 11/16 17,5 72,8 2 3/4 11 2,309 3,2100 81,534 3,0935 78,576 13/16 20,6 79,2 3 11 2,309 3,4600 87,884 3,3435 84,926 13/16 20,6 85,5 3 1/4 11 2,309 3,7000 93,980 3,5835 91,022 7/8 22,2 91,6 3 1/2 11 2,309 3,9500 100,330 3,8335 97,372 7/8 22,2 98,0 3 3/4 11 2,309 4,2000 106,680 4,0835 103,722 7/8 22,2 104,3 4 11 2,309 4,4500 113,030 4,3335 110,072 1 25,4 110,7 Трубные соединения BSPT ®Соединения с конической самоуплотняющейся резьбой BSPT не требуют использования герметизирующих прокладок. Уплотнение (запечатывание) обеспечивается самим резьбовым соединением. Это достигается за счет плотной стыковки двух сопряженных резьб – наружной конической (ее диаметр уменьшается по длине) и внутренней цилиндрической (диаметр неизменный по всей длине). Британский стандарт определяет конусность 1:16. Для абсолютной герметизации трубного соединения рекомендуется использовать герметик. Фитинг с цилиндрической и конической резьбой BSP BSPT взаимозаменяема с конической резьбой российского стандарта ГОСТ 6211-81. Эквивалентные нормы: ISO 7/1, DIN 2999, BS 21 (BS EN 10226-1). В стандарты включено 15 размеров от 1/16" до 6" (трубные соединения свыше 6 дюймов в диаметре свариваются). BSPT (внешний конус) может применяться с внутренней цилиндрической BSPP и по ГОСТ 6357-81 для создания герметичных соединений. Наружную коническую резьбу BSPT принято обозначать буквой «R», а сопрягаемую с ней внутреннюю цилиндрическую буквами «Rp». Например: R 1/2" и Rp 1/2". Таблица 4. Параметры конической трубной резьбы Уитворта BSPT ®, ISO 7/1 Размер R Ниток на дюйм Шаг резьбы Внешний диаметр Внутренний диаметр Длина резьбы Диаметр сверления R (конусность 95%) (дюймы) (мм) (дюймы) (мм) (дюймы) (мм) (дюймы) (мм) (мм) 1/16 28 0,907 0,3041 7,723 0,2583 6,561 5/32 4,0 6,6 1/8 28 0,907 0,3830 9,728 0,3372 8,566 5/32 4,0 8,8 1/4 19 1,337 0,5180 13,157 0,4506 11,445 0,2367 6,0 11,8 3/8 19 1,337 0,6560 16,662 0,5886 14,950 1/4 6,4 15,3 1/2 14 1,814 0,8250 20,955 0,7335 18,631 0,3214 8,2 19,1 3/4 14 1,814 1,0410 26,441 0,9495 24,117 3/8 9,5 24,6 1 11 2,309 1,3090 33,249 1,1926 30,291 0,4091 10,4 30,9 1 1/4 11 2,309 1,6500 41,910 1,5335 38,952 1/2 12,7 39,5 1 1/2 11 2,309 1,8820 47,803 1,7656 44,845 1/2 12,7 45,4 2 11 2,309 2,3470 59,614 2,2306 56,656 5/8 15,9 57,2 2 1/2 11 2,309 2,9600 75,184 2,8435 72,226 11/16 17,5 72,8 3 11 2,309 3,4600 87,884 3,3435 84,926 13/16 20,6 85,5 4 11 2,309 4,4500 113,030 4,3335 110,072 1 25,4 110,7 5 11 2,309 5,4500 138,430 5,3335 135,472 1 1/8 28,6 136,1 6 11 2,309 6,4500 163,830 6,3335 160,872 1 1/8 28,6 161,5Особенности резьбы BSPP и BSPT и совместимость фитингов, труб Размеры труб и кре Типоразмер штока Типоразмер втулки (фитинга) Параметры трубы Номинальный (внутренний) диаметр Внешний диаметр Толщина R 1/16" Rp 1/16" 3 7,1 2 R 1/8" Rp 1/8" 6 10,2 2 R 1/4" Rp 1/4" 8 13,5 2,3 R 3/8" Rp 3/8" 10 17,2 2,3 R 1/2" Rp 1/2" 15 21,3 2,6 R 3/4" Rp 3/4" 20 26,9 2,6 R 1" Rp 1" 25 33,7 3,2 R 1 1/4" Rp 1 1/4" 32 42,4 3,2 R 1 1/2" Rp 1 1/2" 40 48,3 3,2 R 2" Rp 2" 50 60,3 3,6 R 2 1/2" Rp 2 1/2" 65 76,1 3,6 R 3" Rp 3" 80 88,9 4 R 4" Rp 4" 100 114,3 4,5 R 5" Rp 5" 125 139,7 5 R 6" Rp 6" 150 168,3 5 Сравнение BSPT и NTP – отличие и совместимостьНаряду с британским трубным конусом BSPТ (BSP) большой популярностью в мире пользуется другая коническая резьба для труб – NTP, являющаяся национальным стандартом США, основанном на ANSI/ASME B 1.20.1 (аналог ГОСТ 6111-52). Конические резьбы NPT и BSP нельзя совмещать друг с другом, даже при совпадении числа витков на дюйм длины. Они не взаимозаменяемы из-за различий в форме. NPT имеет угол наклона треугольника 60° и сглаженные выступы и впадины (форма Селлерса). У BSP угол составляет 55° и имеет закругленные вершины и впадины (форма Витворта). Сравнивая эти две системы, нельзя сказать какая из них лучше. Несмотря на два разных дизайна, каждая из них обеспечивает герметичное соединение труб за счет уплотнения на конусе. Трубные конусные резьбы NPT и BSP подходят для безопасной транспортировки жидкостей, газов, пара и обе могут использоваться на трубопроводах из широкого спектра материалов: сталь, латунь, бронза, чугун и пластик. Но при использовании в системах высокого давления для уплотнения соединений NPT и BSP всегда требуется резьбовой герметик (тефлоновая лента или жидкий химический), что позволит предотвратить риск спиральной утечки. Отличие дюймовой резьбы NTP и BSP Статьи по теме: Американская дюймовая резьба https://krepcom.ru/blog/poleznye-sovety/britanskaya-dyuymovaya-rezba-uitvorta-bsw-bsf-bsp-bspt/1 балл

-

ГОСТ 3242-79 Соединения сварные. Методы контроля качестваhttp://docs.cntd.ru/document/1200003545 Контроль сварных соединений течеисканием Основным эксплуатационным требованием к конструкциям замкнутого типа (сосудам, трубопроводам) является герметичность (непроницаемость) их стенок и сварных соединений. Герметичность — это способность конструкции ограничивать проникновение жидкости или газа сквозь ее элементы и через их соединения. Степень герметичности измеряется утечкой жидкости или газа в единицу времени. Испытание конструкций на герметичность, или контроль течеисканием, выполняют с использованием пробных веществ (жидкостей или газов), которые легко проходят через сквозные дефекты и хорошо различаются визуально или с помощью приборов — течеискателей и других средств регистрации. Контроль течеисканием позволяет обнаруживать в сварных соединениях и основном металле сварных узлов и конструкций следующие виды сквозных дефектов: трещины, непровары, поры, свищи, прожоги и др. Размеры сквозных дефектов ввиду невозможности измерения их линейных размеров условно оцениваются потоком пробного вещества, протекающего через дефект в единицу времени. Согласно ГОСТ 18353 — 79 различают капиллярные, компрессионные и вакуумный методы контроля течеисканием. Все эти методы в зависимости от вида и способа индикации, используемого пробного вещества, применяемой аппаратуры и технологических особенностей имеют свои разновидности. Выбор метода течеискания определяется степенью необходимой герметичности испытуемых объектов, направлением и значением нагрузки на оболочку и допустимыми к применению пробными веществами. Желательно, чтобы направление и значение нагрузки при испытаниях герметичности совпадали с аналогичными характеристиками рабочей нагрузки объектов контроля. Капиллярные методы. Эти методы контроля сварных соединений основаны на явлении капиллярного проникновения жидкости, обладающей высокой смачивающей способностью, в сквозные дефекты. Для проверки на одну поверхность сварного соединения, предварительно очищенную от загрязнений, обильно наносят проникающую жидкость, например керосин, а на противоположную — адсорбирующее покрытие в виде меловой обмазки, состоящей из 350 … 480 г молотого мела (или каолина) и 1 л воды. После определенной выдержки контролируемое соединение осматривают, выявляя сквозные дефекты по желтым пятнам керосина, появившимся на меловой обмазке. Зачастую для лучшего выявления пятен керосина в обмазку добавляют красители яркокрасного цвета или люминофоры. Метод керосиновой пробы позволяет эффектно обнаружить сквозные дефекты с диаметром более 0,1 мм. Иногда для повышения чувствительности и производительности данного метода контроля поверхность испытуемого объекта после смачивания сварного соединения керосином обдувают сжатым воздухом под давлением 0,3 … 0,4 МПа, ускоряя проникновение керосина в полости дефектов. Метод керосиновой пробы применяется для контроля сварных соединений наливных емкостей, нефтяных резервуаров, цистерн и других конструкций, доступ к которым возможен с обеих сторон. Другие капиллярные методы течеискания основаны на использовании пенетрантов — красок (цветной метод) или люминофоров (люминесцентный метод). Компрессионные методы. Данные методы контроля основаны на создании в испытуемом объекте (замкнутой системе) избыточного давления пробного вещества (жидкости или газа) и регистрации на лицевой поверхности сварного шва участков течи. В зависимости от типа пробного вещества различают жидкостные (гидравлические) и газовые методы течеискания. Жидкостные методы течеискания применяют для проверки различных замкнутых систем (например, паровых котлов, нефтехимической аппаратуры и др.), работающих под давлением. Контролируемый объект заполняют рабочей жидкостью или водой, герметизируют, с помощью гидравлического насоса создают в нем избыточное давление и некоторое время выдерживают под этим давлением. Затем производят визуальный осмотр наружной поверхности объекта. Признаком наличия дефекта служит появление капель жидкости на поверхности или ее отпотевание. Жидкостные методы контроля позволяют выявлять течи диаметром около 1 мкм. Гидравлическим испытаниям должен предшествовать радиационный или ультразвуковой контроль, если он предусмотрен техническими условиями. К жидкостным относится люминесцентно-гидравлический метод контроля, при проведении которого в состав пробного вещества добавляют люминофор, а лицевую поверхность сварного соединения осматривают при воздействии на нее ультрафиолетовым излучением. Иногда при использовании жидкостных методов контроля для лучшей выявляемости дефектов на лицевую поверхность соединения наносят индикаторное покрытие, в состав которого входит люминофор, например динатриевая соль флуоресцеина, люминесцирующая при попадании на нее воды, и сорбент (крахмал), удерживающий воду в течение длительного времени. Местоположение сквозного дефекта определяется по зеленому свечению участка индикаторного покрытия при воздействии на него ультрафиолетовым излучением. При проведении гидравлических испытаний важно правильно выбрать давление, создаваемое в сварной конструкции. Обычно испытания на герметичность совмещают с гидравлическими испытаниями конструкции на прочность и производят их при давлении, в 1,1 — 1,5 раза превышающем рабочее. При контроле сварных соединений в условиях серийного производства, например спиральнои продольно-шовных труб для газонефтепроводов, применяются специальные испытательные стенды. Гидравлический метод иногда используется и для испытания открытых сосудов, например отстойников. В этих случаях их заполняют жидкостью, а затем остукивают и осматривают лицевые поверхности сварных швов. Газовые методы течеискания обладают большей чувствительностью, чем жидкостные, поскольку газообразные пробные вещества значительно легче проходят через мелкие сквозные дефекты. Газовые методы контроля применяются исключительно для испытания замкнутых сосудов. Самый простой из газовых методов контроля — пузырьковый (рис. 41) — заключается в погружении сварной конструкции в емкость с водой, в которой с помощью воздуха создано избыточное давление. Участки течи выявляют по выделяющимся пузырькам воздуха. Если размеры сварной конструкции не позволяют поместить ее в емкость, то лицевую поверхность сварного шва покрывают пенообразующим веществом (мыльным раствором) и участки течи фиксируют по мыльным пузырькам. Основой пенного индикатора служат поверхностно-активные вещества («Лотос», «Ладога» и др.) и также влагоудерживающий компонент — глицерин (до 90 %) с хромпиком (0,01 %). Пузырьковый метод контроля позволяет выявлять мелкие течи диаметром до 1 мкм. Химические компрессионные методы контроля герметичности основаны на применении для индикации течей химических реакций пробного вещества с индикаторным слоем, нанесенным на лицевую поверхность проверяемого шва. Рис. 41. Схема пузырькового метода контроля течеисканием: 1 — редукционный клапан; 2 — манометр; 3 — нагнетательный клапан; 4 — предохранительный клапан; 5 — бак; 6 — жидкость; 7 — контролируемый объект; 8 — вентиль сброса давления К компрессионным относится метод контроля герметичности с помощью воздушно-аммиачной смеси, заключающийся в том, что лицевую поверхность шва испытуемого объекта покрывают бумажной лентой, смоченной 5%-ным раствором нитрата ртути или раствором фенолфталеина, а в испытуемый объект подают смесь воздуха с 1 … 10 % аммиака. Бумажную ленту выдерживают в этом положении в течение 1 … 15 мин. Аммиак, проникая через сквозные дефекты, оставляет на бумаге в местах течи черные или фиолетовые пятна. Для покрытия лицевой поверхности шва вместо бумажной ленты можно использовать индикаторную массу следующего состава, выраженного в массовых долях: дистиллят — 40; агар-агар — 1; фенолфталеин — 0,15; безводная сода — 0,01. В этом случае участки течи фиксируются как бесцветные пятна на малиновом фоне массы. Весьма технологичен газолюминесцентный метод контроля герметичности, заключающийся в следующем. Емкость заполняют обессоленной водой, насыщенной пробным газом (например, СО2 и аммиаком). На лицевую поверхность проверяемого объекта наносят индикаторную адсорбирующую обмазку, содержащую химические компоненты, которые при контакте с пробным газом образуют новый индикатор, флуоресцирующий при воздействии ультрафиолетового излучения. Наиболее простым из компрессионных методов контроля является манометрический, который заключается в регистрации изменения давления внутри сосуда, происходящего в случае его негерметичности, с помощью манометров в течение определенного промежутка времени. Данный метод обеспечивает приблизительную оценку герметичности, но зато может применяться для периодической проверки конструкций, работающих под давлением, без каких-либо дополнительных операций. На практике возможны течи различных сварных конструкций, которые значительно меньше выявляемых указанными ранее методами. Их обнаруживают галогенным методом течеискания. В качестве пробного газа в этом случае используют фреон-12 (химическое соединение на основе фтора), обладающий высокой проникающей способностью. Индикатором здесь служит электронный прибор с платиновым диодом в качестве чувствительного элемента, анод и коллектор которого, разделенные воздушным или вакуумным промежутком, нагреваются до 800 … 900 °С. При попадании в этот промежуток молекул фреона электрический ток, протекающий через диод, резко возрастает, что фиксируется электронным стрелочным прибором. Промышленность выпускает переносные галогенные течеискатели моделей ГТИ-6 и БГТИ-5, имеющие некоторые конструктивные различия. Существует и более чувствительный способ индикации фреона — по продуктам его распада в атмосферных условиях. В комплекте с течеискателем БГТИ-5 поставляется измерительный блок со стрелочным прибором и звуковым индикатором — телефоном. Помимо основного атмосферного датчика в нем имеются вакуумный датчик, выносной обдуватель с регулируемым потоком и регистрирующий блок. Течеискатель БГТИ-5 с автономным питанием от аккумуляторной батареи удобен при испытании сварных конструкций большой протяженности в монтажных и полевых условиях. На практике при галогенном методе контроля герметичности (рис. 42) обычно используется щуп течеискателя. В контролируемом объекте создают небольшое избыточное давление фреона-12, и щупом течеискателя производят обследование его наружной поверхности вдоль всего шва. Скорость перемещения щупа составляет 10 … 25 мм/с. При гелиевом течеискании пробным веществом служит гелий — газ, обладающий малой молекулярной массой и хорошей способностью проникать через мельчайшие каналы. Индикация газа производится масс-спектрометром. Гелий, прошедший через сквозные каналы в испытуемом объекте, попадает в камеру массспектрометра, в которой создан высокий вакуум. Камера массспектрометра, находящаяся в магнитном поле, имеет катод, ионизатор, диафрагму и коллектор, помещенные в латунный корпус. Рис. 42. Схема галогенного метода контроля герметичности с применением щупа и заполнением контролируемого объекта чистым фреоном: 1 — баллон с фреоном; 2 … 5 — вентили; 6 — контролируемый объект; 7 — щуп галогенного течеискателя с атмосферным датчиком; 8 — механический вакуумный насос; 9 — компрессор; 10 — конденсатор Молекулы газа, поступающие в масс-спектрометр, под воздействием потока электронов, эмитируемых раскаленным катодом, ионизируются и превращаются в положительные ионы с зарядом, равным заряду электрона. Ионы, ускоряемые электрическим полем при напряжении 300 … 400 В, под воздействием магнитного поля приобретают круговые траектории движения, но в зависимости от массы с разными радиусами. Диафрагмы, расположенные на пути движения ионов, выделяют только ионы гелия, которые попадают на коллектор. При этом происходит усиление ионного тока, что фиксируется миллиамперметром и звуковым индикатором (сиреной). Масс-спектрометр позволяет регистрировать ничтожно малое число атомов гелия, прошедших через каналы контролируемого объекта. Выпускается несколько типов масс-спектрометрических гелиевых течеискателей, основными элементами которых являются вакуумная система, масс-спектрометр и электронный блок. Наиболее широко применяются течеискатели передвижного типа ПТИ-7А. Их вакуумная система состоит из механического (ВН-461М) и паромасляного (НВО-40М) насосов, ловушки, охлаждаемой жидким азотом, и вентилей. Ловушка препятствует прохождению паров масла из насоса в камеру масс-спектрометра. В настоящее время все более широкое распространение получают передвижные гелиевые течеискатели ПТИ-10, чувствительность которых на порядок выше. Они снабжены электронным автоматическим потенциометром и калиброванными гелиевыми течами (образцами), служащими для настройки. Весьма перспективны инфракрасные газовые течеискатели, в которых реализован метод индикации газов, основанный на избирательном поглощении инфракрасного излучения анализируемого компонента. Наличие специфических особенностей инфракрасных спектров поглощения разных газов и использование селективных приемников обеспечивает высокие чувствительность и избирательность данного метода. Он также весьма универсален, так как позволяет определять концентрации паров многих веществ и газов. Выполнение измерений этим методом возможно в широких диапазонах концентраций паров с помощью сравнительно простых малогабаритных приборов (ИГТ-1 и -2), быстродействие которых составляет несколько секунд. Катарометрический (газоаналитический) течеискатель ТП-7102 фиксирует утечку в атмосферу пробных газов (водорода, гелия) по изменению теплопроводности индикаторной среды. Работает он на основе схемы моста Уитстона, в два плеча которого включены два чувствительных элемента, расположенных в датчике течеискателя. Один из них выявляет утечку, а второй — служит элементом сравнения и окружается газовой средой неизменного состава. При высоких избыточных давлениях в контролируемом объекте и истечении газов через дефекты возникают ультразвуковые колебания, регистрируемые соответствующими приборами. Ультразвуковые течеискатели имеют относительно невысокую чувствительность, однако они используются для выявления участков течи в магистральных газопроводах. Вакуумный метод. Данный метод течеискания основан на регистрации падения вакуума в замкнутом объеме контролируемого объекта или на индикации молекул пробного газа, появившихся в этом объеме. На чувствительность вакуумного метода существенно влияет степень очистки полости объекта от загрязнений, масел и т. п. Следовательно, поверхность объекта перед контролем необходимо многократно промыть растворителями и протереть, а в отдельных случаях отшлифовать до блеска. В зависимости от конструкции и конфигурации сварного узла применяют несколько схем контроля герметичности вакуумным методом. Наибольшее распространение получили две схемы контроля: с использованием гелиевой камеры и с использованием вакуумных присосок. В первой схеме испытуемый объект помещают в заполненную гелием камеру, вакуумируют до необходимого остаточного давления и фиксируют прибором появление ионов гелия внутри объекта при негерметичности последнего. Во второй схеме на наружную поверхность сварного соединения объекта, заполненного гелием под некоторым избыточным давлением, накладывают вакуумную камеру, в которой создают разрежение (рис. 43). Появление в камере ионов гелия, сопровождающееся образованием вздутий в пленке пенообразующего вещества, свидетельствует о наличии течи. Важное значение имеет выявление зарождающихся микротрещин с крайне малой шириной. Такие микродефекты можно обнаружить с помощью газосорбционного метода. В этом случае сварное соединение помещают в вакуумную камеру для того, чтобы освободить полости поверхностных дефектов от молекул воздуха. Затем в камеру вводят радиоактивный газ 85Кr, являющийся источником -излучения, молекулы которого адсорбируются поверхностными дефектами. Далее сварное соединение извлекают из камеры и на его поверхность накладывают детектор излучения (например, высокочувствительную рентгеновскую или фотографическую пленку). Рис. 43. Схема контроля герметичности с помощью вакуумной камеры: 1 — вакуумметр; 2 — трехходовой кран (в двух положениях); 3 — иллюминатор из оргстекла; 4 — металлическая рамка; 5 — уплотнитель (присоска) из губчатой резины; 6 — контролируемое сварное соединение; 7 — пленка пенообразующего вещества На участках скопления радиоактивного газа, содержащих дефекты, пленка засвечивается, и после ее фотообработки на снимке получается изображение поверхностных дефектов. В перспективе возможно использование этого метода для контроля протяженных сварных соединений крупногабаритных конструкций с применением локальных вакуумных камер. Перспективы совершенствования методов течеискания. Выбор схемы контроля с помощью течеискателя зависит от класса герметичности сварной конструкции, устанавливаемого ее разработчиком. Например, в атомной энергетике в соответствии с условиями эксплуатации и возможностями ремонта все оборудование подразделяют на пять классов герметичности (табл. 8). Каждому из этих классов соответствуют определенные методы испытаний в зависимости от их чувствительности. К классу I относятся ответственные конструкции, надежность которых должна быть очень высокой в силу специфических особенностей их эксплуатации. Течеискание является весьма трудоемкой и длительной операцией, требующей высокой производственной культуры, поэтому в настоящее время стремятся автоматизировать весь цикл таких испытаний. В некоторых отраслях промышленности уже созданы и применяются автоматизированные стенды, обеспечивающие высокую производительность и достоверность контроля. Наиболее простую конструкцию имеют манометрические установки. Их применение облегчается при наличии в заводских условиях магистрали сжатого воздуха и возможности использования недефицитной стандартной пневмоаппаратуры управления. Эти установки получили наиболее широкое распространение в пищевой промышленности, автомобилеи машиностроении. Таблица 8. Классы герметичности изделий в зависимости от диапазонов выявляемых натеканий и методов их выявления Класс герметичности Диапазон выявляемых натеканий воздуха Метод течеискания Пробное вещество Проявление дефекта см3/год м3· Па/с I 0,02 … 0,20 3,75 · 10-3… 3,75 · 10-2 Газовый гелиевый Гелий Сигнал массспектрометра II 0,2 … 0,4 3,75 · 10-2… 7,50 · 10-2 То же » То же III 0,4 … 0,8 0,075 … 0,150 Люминесцентногидравлический Вода, пенетрант Течь, свечение IV 0,8 … 850 0,15 … 160 Галогенный, цветной и люминесцентный капиллярный Фреоновоздушная смесь, пенетрант Сигнал прибора, пятна, свечение V Более 850 Более 160 Керосиновая проба, пузырьковый, опрессовка воздухом Керосин, воздух, азот Пятна на меловом фоне, пузырьки https://extxe.com/1561/kontrol-svarnyh-soedinenij-techeiskaniem/1 балл

-

Гидроцилиндры.Гильзы. Ст.E355 +SR (St 52 BK+S) E410 +SR (St E460 BK+S) Ближайший аналог 17ГС http://www.yandex.ru/clck/jsredir?bu=m09q4m&from=www.yandex.ru%3Byandsearch%3Bweb%3B%3B&text=&etext=6756.S-IK4MqiGnuCM8lbSV053F83LaqSuSufgpnmcvxq6eMTtM_fcEIqJ_ZnKW2vJ_38.06af94e72c097e6e66014d0a58ca739f1991a9b8&uuid=&state=PEtFfuTeVD5kpHnK9lio9T6U0-imFY5IshtIYWJN7W-V64A9Yd8Kv0Z24ifFdcTDFC7b7AdNg6h7X3FjPZatqrQz77SdVUhBr23JPe9TYqR3bEjbf0VnpCurI--UlVtxGqP6LgO_FS8,&&cst=AiuY0DBWFJ4EhnbxqmjDhXG9hVNT8vPgWZnO1ysJGHLhuFoj2oQ4OiuQ7umcL1aqKKs-e3eGke0h7Za45U21dIWvOVW4XzqrbR-GPyNSSN4JbsHRY4F0V7khKt0GSmc3f5mLu2gAgG9xyIcv-y9Ih4JBWwyxKDnQzGWuXuwAe8dGDzG8EEp46K2iW__gEcS6tSF08c9R809YRjqN3NEKTUQamcoZkXWgsAuvqGKgd3qVuBW_a8QmdaAkMoEKyYHeZamChgXwPovV_B4K-kwlJsoS7OyuXMA0d2g4I32_ajwFXI38Ye6bxYjT1Uv5OVV9af8oC7oGinFxrappUu3VT4wYS-HDHW7dLGRFNgvWu4Xic5X6swjZFyaMEGU7Rolwt4sFedvGx_WjLilZxKV1BItZZBEafxfbMl0Lr42VfU7XRlPWsvH-rqFnXerplR4t66D8kooyyYhLkPRsktMxXdSBxe13w9Zz1oyg62r96-_zRatLC3leqMw-_tEDXw--zTCIF9D07kHYwBII2qMWdWu77rDrILn-5RS8JJi_6CV8PrVeasjHTlX2Vngwc9NpuuYjTkdDS5J-l86yH2eEfqCpopGvO93P5jo2rRLqAs4EXLn_rB4AHlXnynlVemEpbkTD7MnQPkdMYO5XQoU7MxyRrB0wtsubO6fqFUnASIvszYazChQ7Z7Gx8fPGsRw1ceKn4rjvc--BuM39tcnHIpBgECzG6dWg7tyrAiIgFRNWh_XkRwshPdxTqyeVMAPRY7sfr4XaXeksz09gYRRelPRmLHJMPnGLlNXrZJjDs_hoDR-Bjt2HB7riPjhGc4xYEOnE0pEtFgUBRrynEBwaDgO2cYRhw6Tjg6NU_TweXvJMynBt-BflYZpaGXv6NaxmTXwvf2EztTM,&data=UlNrNmk5WktYejY4cHFySjRXSWhXTndpTEh2SHJYVXFmOG5MRmZSVkktUXZ0dHZpS0NnTVo3ZjRZZFJWYTJvZktaZW1KNVFxNG1kMkxoOFcybmJNdEpORjNCeWJ1ajNMdGJKVEJjSkxPalpoX0VZY1JBWGNCcjJPdWJpY3dWX1pQU2Y5ZFlwTjVzbyw,&sign=09fad012fb613207b35ff89cbf9076a1&keyno=0&b64e=2&ref=orjY4mGPRjlSKyJlbRuxUiMagqD7IEChNIhECNn1bzrt8V7yOb-7jPCOaj5A1X5OlDIuc6qseoXCJDQYvoceA_1H5zYCWV2Ph8urSMtScp8,&l10n=ru&rp=1&cts=1570694280686%40%40events%3D%5B%7B%22event%22%3A%22click%22%2C%22id%22%3A%22m09q4m%22%2C%22cts%22%3A1570694280686%2C%22fast%22%3A%7B%22organic%22%3A1%7D%2C%22service%22%3A%22web%22%2C%22event-id%22%3A%22k1ketjhqf6%22%7D%5D&mc=3.573525662575415&hdtime=652885.275 https://emk24.ru/wiki/en_steels/s460n_1_8901_670325/ Шток гидроцилиндра Шток хромированный для производства гидроцилиндров поставляется из следующих марок сталей: St52, Ck45, 20MnV6, ст35, ст45, ст40Х, ст30ХГСА, допуска — f7(f8), Ramax до 0,2мкм, твердость до 320HB. Основные импортные производители штоков: Италия, Австрия, Германия, Венгрия и др. страны. https://www.hydrott.ru/shtok_gidrocilindra/1 балл

-

И ещё пара советов которые я вбиваю в голову всем начинающим: Расстояние от глаз до сварочной ванны -- 40 см. Если дальше, то вы не видите уже ничего, и варить не научитесь. Смотреть надо под электрод. Именно там происходит то, за чем вам надо следить. Именно на площади в пол квадратного сантиметра под электродом происходит всё самое главное в сварке.1 балл