Лидеры

Популярный контент

Показан контент с высокой репутацией 16.12.2022 во всех областях

-

УЗК не выявляет поры? Ну-ну. Значит с этой смесью, можно " забить" на подготовку, окалина, ржа, и другое. А миллер, или панасоник.3 балла

-

Материалы. Начнем с короля всех пластиков - полипропилена (ПП) (он же Жора, он же Гоша: даплен; гостален РР; моплен; стамилан Р; старпилен; вестолен) Изделия из полипропилена маркируются "РР". Также распространены изделия из PP\EPDM (чаще всего подкрылки и бампера) - смесь полипропилена и этиленпропиленовой резины. Встречаются и другие сочетания смесей. Все эти изделия свариваются с присадочным материалом РР. Не путать маркировку смесевых материалов с маркировкой сборных изделий, где перечисление материала сборочных единиц идет через знак "+". Такое встречается например на бамперах или фарах, где на одном корпусе смонтированы несколько деталей из разных материалов, но за неимением места, маркировка нанесена на основной корпус. Толстостенные детали свариваются с разделкой обеих соединяемых кромок, с применением треугольной присадки. Тонкостенные изделия (2-3 мм) свариваются без разделки, с плоской присадкой. Более тонкие изделия сварить скорее всего не получить, или будет слишком большая деформация и риск сквозных прожогов. Прочность соединения сильно зависит от качества разогрева места сварки и присадочного материала, при недостаточной температуре возможно несплавление, хотя визуально все будет выглядеть приемлемо. Такое происходит когда распределение тепла в сопле недостаточно для присадки, то есть холодная присадка погружается в расплав материала детали, в этом случае сшивка полимера будет слабая. Такой дефект выглядит так - если потянут за приваренную присадку, то она может целиком выдернуться из сварного шва. На прочность соединения также влияет качество присадочного материала. Как-то (лет 15 назад) я решил с экономить и закупил вместо присадки Leister присадку отечественного производителя. У купленной присадки температура плавления была выше чем у свариваемого материала (по субъективным ощущениям) и получался дефект несплавления, описанный выше. Хаять отечественных производителей не хочу, наверняка уже все изменилось (не проверял). К тому же, с поставками забугорных материалов могут быть проблемы, мне уже продавцы предлагают замену отсутствующего. По самой сварке. Хочу обратить внимание на завершение сварного шва с выходом за деталь. Тут нужна расторопность. Необходимо, пока материал присадки горячий, успеть ее откусить с припуском и оставшийся хвост пальцами загнуть на обратную сторону детали и вдавить в шов. Если хвост успел остыть, его необходимо подогреть дополнительно. Если так не делать, то прочность на разрыв этого места может быть низкой, так-как при завершении шва с выходом, необходимо снижать давление на присадку, а то свариваемые кромки могут разойтись. В некоторых случаях, если толщина детали позволяет, можно приварить присадку на кромку детали поперек сварного шва для усиления выхода. С какой стороны варить? Правило простое - если хочется обойтись минимальными затратами и при условии, что не было разрывов и сильных деформаций, то можно варить и изнутри. Но, как правило, приходиться снижать глубину провара, чтобы присадка не вылезла на видовую сторону, а это снижает прочность сварного соединения. Если деталь будет окрашиваться, то сварку ведут с наружной, лицевой стороны. Это позволяет избежать последующего растрескивания шпатлевки и краски по остающемуся несплавлению свариваемых кромок, если бы деталь варилась с невидовой стороны И в завершении совет. Как правило, большие корпусные детали (типа бампера) повреждаются при ударах и имею остаточную деформацию. Такие детали перед сваркой должны быть выровнены. Способ выравнивания простой: нагреть участок до температуры текучести, деформировать до нужной формы и не снимания деформирующего давления дать остыть ниже температуры текучести, а лучше охладить губкой с водой.2 балла

-

2 балла

-

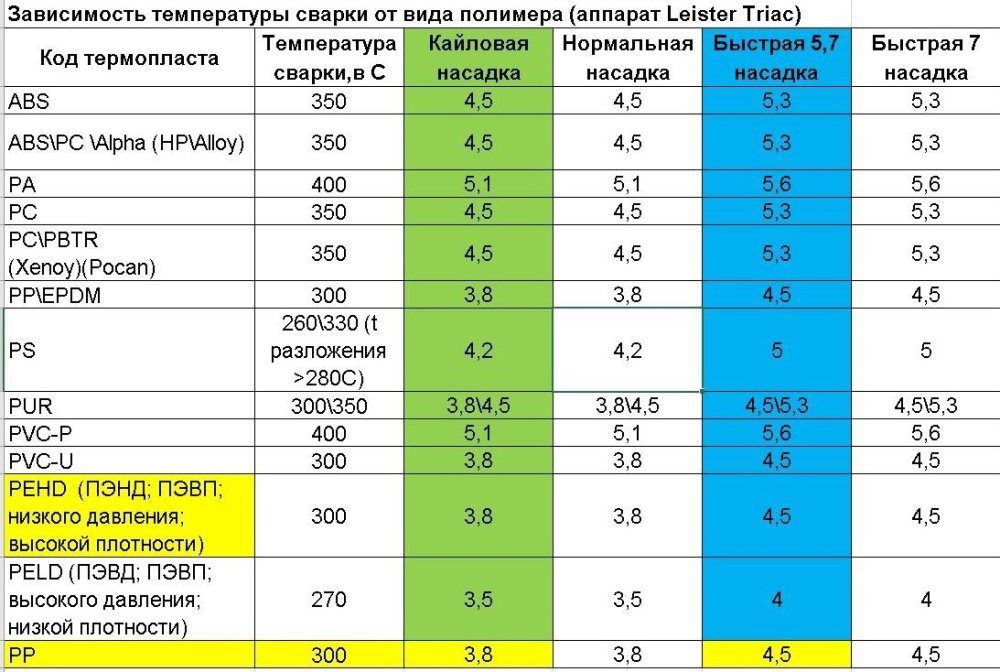

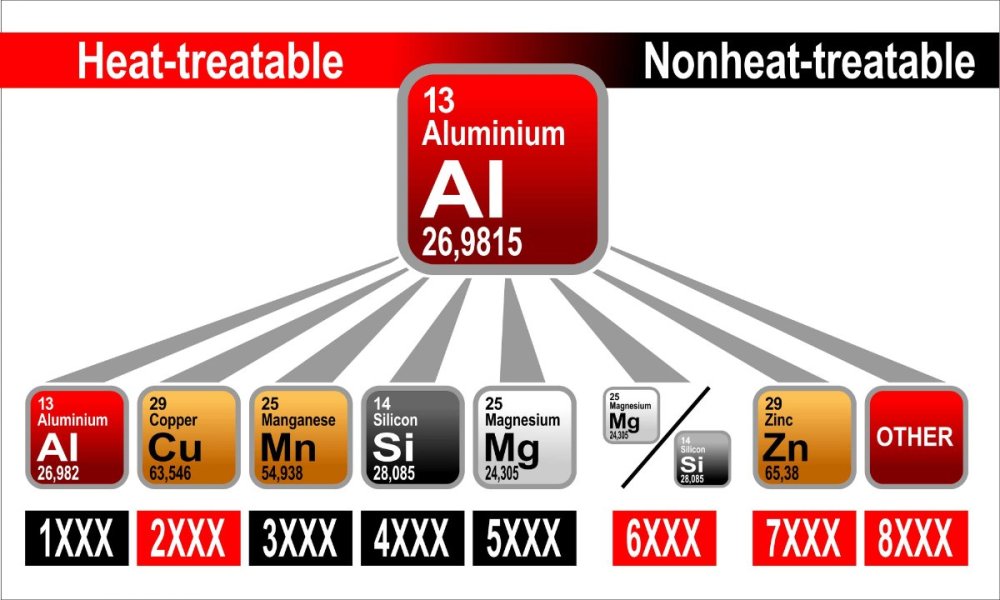

Валер,естественно я утрирую в какой-то степени, но если внимательно читать всю литературу, то она имеет огромные пробелы и нет не одной полной,как и таблиц,обьединяющих весь требующийся объем,даже сейчас выставленные тобой образцы,первый я читал ранее,второй только сейчас взглянул мельком,могу ошибиться так как уделил буквально минуту и подозреваю что речь идёт только о литейных сплавах,а как же деформируемые тогда,а как же влияние не только кремния на сплавы и т.д. Вообщем много разбросанного материала не объединённого в одно издание или как металоведенье объединено но очень в краткой информации,что не даёт полной картины понятия. И что ещё хочется сказать, что ,что современный материал взят из предыдущих печатных материалов отредоктирован и перепечатан,под разными именами защищавшых десертации,я ни в коем случае не хочу чтоб подумали,что там что-то неправильно либо устарело,процессы не изменились и плавка и кристализация и атомы всё тоже самое,разве что количество сплавов увеличилось,но тем немение в англоязычной литературе намного обьемней и подробней описывается. Ещё это отдельная тема,насчёт самой маркировки, у вас в Российской маркировке набор букв и цифр просто ни к чему не привязаны и без каталога черт ногу сломит ))),а в голове 600 видов маркировки сплавов+ещё столько же импортных аналогов держать как то не очень получается)).2 балла

-

Вот Energy MIG 200 под алюминий ну почти не как , а вот ПА для Алюминиевой машины тоже сгодиться и не все можно ТИГом . Смотри , крышка багажника Порше 3 года от роду , но прогнила , странно но похоже и немцы стали плохо изготавливать алюминиевые сплавы ,,,,, отвлеклись , так вот пожелание хозяина как меньше шпаклевки опосля сварки , ну и если ТИГ то поводки были бы больше и принято решение ПА Helvi TP220 справился на ура и хозяин доволен остался и маляры доведут до ума крышку . Вот этот приветствую , выбор ПА нет Ну и сей пост о том что даже в гараже тем паче с алюминиевой машиной , должны быть ТИГ и ПА которые без напряга должны уметь варить алюминий2 балла

-

1 балл

-

Что-то автор несет сам не знает что. экономическое обоснование применение газовой смеси.pdf1 балл

-

Это полезная информация, которая формирует полную картину мира. У нас здание гальваники было метров 100х100 и винипласт варили в промышленных масштабах, только я никогда не обращал внимание чем. Теперь буду знать. Да, такой горелкой варят по сути как газосваркой, моим феном тоже так можно, у него сопло диаметром миллиметров шесть. Я иногда так и варю, но о-о-чень редко.1 балл

-

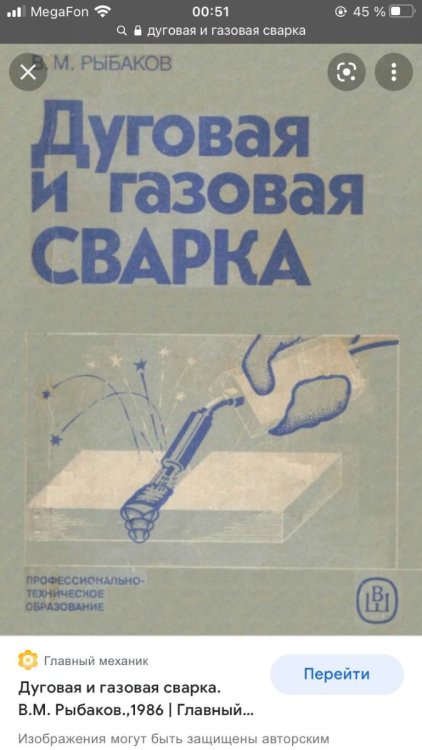

Конечно такой прибор компактней фена и наверняка его удобнее держать, но я акцент делан на то, что принципиально важно знать какое значение регулятора температуры выставить для сварки материалов различных пород. Именно значение регулятора, а не саму температуру, так как к температуре сварки это имеет весьма относительное отношение. Я приводил в пример историю о том, как без сожаления отдал почти 12-14 тысяч по сути только за эту информацию. Вот эта информация за 12-14 тысяч.1 балл

-

1 балл

-

У меня горелка ГЭП-2 служит для сварки термопластичных материалов, о чем речь идет в данной теме.Она удобнее, чем приведенный выше фен, скажу так, мобильнее при сварке протяженных швов . В основном она применялась для сварки винипласта и пластиката, если не ошибаюсь ПВХ 3мм. К этой горелке нужен компрессор, и киловаттный трансформатор 36в. При сварке листов пластиката необходима такая палка-каталка) -диаметр 12-14мм и заострение конца, как у шариковой ручки. Зачем? Допустим, надо облицевать внутри пластикатом гальваническую ванну хромирования. Сама ванна сварена из листовой стали ст.3 5-6мм и облицовывается изнутри. Габариты ванны 4500/1800/1000. Делается выкройка и сваривается. На листе железа стыкуется листы.Расплавление , подача присадки, нарезанной из этого же материала. Сварка. В процессе участвуют двое -сварщик и помощник .Помощник вдавливает присадку вращательными движениями палочки, так как мягкую присадку сварщик в труднодоступных местах может не сильно прижимать. Сварной шов дублировали с двух сторон: основной шов по стыку и два с боков этого шва. Нужна была гарантия, что шов не почет, когда в ванне будут 4 куба электролита при Т 60-70С, а течь в хромовой ванне - это проблема ого -го какая, как говориться, не дай бог.1 балл

-

1 балл

-

1 балл

-

Игорь , конечно не совсем так и есть информация , просто надо поискать . Что касается книг 1961-1974 годов то в них многое можно почерпнуть даже то что нет в современных . Вот интересный материал от Самарского института al_and_its_alloys_0 (2).pdf aliegosplavy.pdf1 балл

-

Оборудование. Руководства "Как починить Мерседес с помощью проволоки и синей изоленты" в двух томах - не будет, уж извиняйте. Сварка пластмассы не имеет принципиальных отличий от сварки металлов (есть особенности, но о них позже): необходим источник тепла и присадочный материал в свариваемой зоне. Присадочный материал - обязательное условие, это как раз и обусловлено отличием от сварки металлов. Дело в том, что для сварки пластмассы необходимы нагрев и давление в зоне сплавления. Данный процесс очень похож на сварку металлов трением (сварка пластиковых трубопроводов - так прямо один в один). Сварные соединения для пластмасс имеют такие же виды как и для металлов: стыковые; тавровые и т. п. Подготовка свариваемых кромок тоже не отличается от металлов. Но то, что в зоне сплавления необходимо давление, вносит особенность в сварное соединение. По сути свариваются между собой две кромки детали и присадочный материал, то есть всегда сплавляются три обособленных тела. Сварочное оборудование представляет из себя фен со специальной насадкой, обеспечивающей подачу присадочного материала в зону плавления с одновременным вдавливанием его в сварной шов. Профиль канала насадки, через который подается присадочный материал, повторяет профиль присадочного материала. В зависимости от толщины материала и вида сварного соединения, профиль присадочного материала может быть плоским и треугольным (круглый профиль является разновидностью треугольного). Плоский профиль присадочного материала 8х2 мм применяется на стыковых соединениях, как правило тонкостенных деталей. Треугольный 5,7х3,7 мм (круглый D=4 мм) - на тавровых соединениях и соединениях со скосом кромок. Отдельно хочу выделить операцию прихватки свариваемых кромок. Операция прихватки является обязательной. Как исключение может быть сварка нераскрывшихся трещин на жестких пластиках типа ABS. Прихватка представляет из себя предварительное сплавление соединяемых кромок по всей длине соединения. Обязательность выполнение данной операции вытекает из особенности технологии сварки, о именно давления в зоне сплавления. Без предварительной прихватки соединяемые кромки могут сместиться или оплавиться. Для прихватки применяется специальное насадка, так называемая "кайловая". Я использую оборудование и присадочный материал фирмы Leister. Фен модели Triac S. Сейчас китайчата продают аналоги (по цвету во всяком случае похож). Этот китайский вопрос не изучал, советовать конкретику не буду. Но вот показательная история. После закрытия автосервиса, я решил что сваркой пластиков заниматься больше не буду и продал комплект оборудования за 5000 руб. знакомому (давно это было, в 2009 году). Как назло, сразу опять понадобилось варить. Некоторое время брал попользоваться у того, кому продал, но это быстро надоело и решил опять купить. Кому продал, продавать обратно отказался (хотя практически и не варил), пришлось покупать новый за 30000 руб. (с комплектом насадок и необходимым набором присадки). В компании где покупал был фен попроще (обходилось все тысяч в 16-18), но на Triac S у меня осталась технологическая документация от предыдущей покупки (новый продавец такой документации не предоставлял), а у фена попроще градуировка шкалы температуры была в попугаях. Пришлось пойти на такие затраты, не рискнул потерять связь с реальностью. По этой же причине цифровой регулятор температуры я тоже не приемлю (да и неоправданно дороже и для меня менее удобно). Еще понадобятся: перчатки с нитриловым покрытием, чтобы руки не жечь (иногда приходится пальцами формировать расплав шва); пара борфрез, для скоса кромок и зачистки шва (вид на фото); дрель с регулятором оборотов (именно дрель, а не бормашина, нужно оперативное регулирование оборотов для предотвращения оплавления пластика); бокорезы - кусать присадку; отвертка с полированным, скругленным жалом, для формирования поверхности шва. Ну вот собственно и все оборудование, просто и со вкусом и главное IGBT модуль не откажет. Из недавних поделок (на фото) - зачинил защелку (полипропилен) ремешка штанишек (даже не разбирал). Оплавление прилегающих к зоне сварки областей детали - вещь неизбежная, все таки горячий воздух и сопло, да и деталь слишком мелкая, на крупных полегче. И из давних - кронштейн бокса камеры (поликарбонат). Камера на шлеме в мотокроссе, все тряски и падения сварка выдержала. Белесый цвет шва (вне зоны мех. обработки) из-за кипения поликарбоната при сварке. Потерю оптических свойств поликарбоната при сварке необходимо учитывать. Если захочется, например, починить "стекло" фары - нужно очень постараться. Да, кстати, чинить задние автомобильные фонари (PMMA - полиметилметакрилат, если не путаю) конечно же лучше с помощью дихлорэтана, оптические свойства получаются безупречные. Фонари чиню именно таким способом, растворив подходящие по цвету опилки в дихлорэтане, главное все осколки смести с места ДТП, чтобы потом не выпиливать недостающие из донора.1 балл

-

Всем здраствуйте, только зашёл, с радостью бы включися в ваши дебаты,но форум верней его оформление настолько изменилось,что пока даже не могу сориентироваться, как и куда смотреть и писать,вообщем освоюсь когда,тогда приму участие в жизни форума. Добавлю ещё очень важные таблицы для понимания и применения сварочного процесса на алюминиевых сплавах и сейчас ещё разработал таблицу объединяющие литейные и деформационные сплавы термоупрочняющиеся и неупрочняющееся,что сказывается на прочности сварочного шва. В русскоязычной литературе огромное отсутствие необходимой информации по меркам нынешних условий и возможностям сварки,вся литература к сожалению переписывается с материалов 1961 - 1974 годов,потом просто меняя слегка текст,печатают по новой без дополнений новых возможностей. В металловеденье, материаловеденье,деформация и кристаллезация больше сказано нежели в нежеле книгах сварочного процесса по сварке. Что-то я распечатался ))),всем до скорых встреч.1 балл

-

Надо с осторожностью относиться к таким вещам. С одной стороны,это заманчиво: корпус бачка готов, бобышки сделаны, резьба нарезана, осталось согнуть патрубки, отверстия, мелкие кронштейны и вперед. Два-три часа работы и 5 -6тысяч. Не надо искать АМц, кстати кусок 500мм/1500мм двойки стоит больше 2тыс. Гнуть, подгонять и т.д.;но, если бачок сделан из АМц и сварен с трубной доской, то там не может быть никаких проблем -это гарантия, что радиатор послужит еще долго. А вот с профилем, бабушка надвое сказала, довольно большой процент вероятности , что может потечь. И следом можно говорить о репутации: вот человек взялся , а сделал такую хрень, что пришлось все переделывать и т.д. и т.п. - редиска ,одним словом.Никто не будет вникать в детали сварки, тем более в то что , кто-то, кого-то, когда-то предупреждал. К работе надо подходить с одним критерием - либо она будет сделана хорошо,либо никак, третьего не дано. Есть сомнения в гарантии -в сторону.1 балл

-

подборка сервисных мануалов аппаратов кемпи 250228529-SM-MastertigMLS-3003-ACDC-EN-v1-2-pdf.pdf 361197355-ServiceManual-Mastercool30-v1-0-En.pdf 369654467-SM-PromigEvolution-V1-0EN.pdf kemppi_fastmig_km_kms300_400_500_mf29_33_msf53_55_57_ver1.0.pdf kemppi_master_mastertig_1400_1500_2200_2800_3500.pdf kemppi_master_mastertig_mls3500_mls2500_mastercool_10_ver1.0_sm.pdf mastertig ac-dc service manual3500.pdf1 балл

-

свариваю по прежнему мало, баллоны с неосушенным СО попадались, шов прямо "выворачивало", добрый человек Круазик подсказал, что это от водяных паров в углекислоте. ...1 балл