Лидеры

Популярный контент

Показан контент с высокой репутацией 08.09.2020 во всех областях

-

Решил тоже найти время для участия в конкурсе, в технической номинации, выбор был сделан в пользу создания пресса, уже давно в нем была необходимость. Все делал из подножного железа. Начал с ревизии мотора и насоса, насос Н400, был давно снят со старого шиномонтажного станка, двигатель 3-3.5 квт 1500 оборотов. Фланцы под жигулевскую эластичную муфту. Дальше пошла рубрика руки из Ж.. уронил свежеподаренный знакомым распределитель, пришлось делать новую крышку, плохо живется без аргона... Собрал для проверки всю гидравлику. Максимальное давление выставил в 200 атмосфер, которые по расчетам должны выдавать 19 тонн. В поршне цилиндра оказался какой то клапан, который скидывал давление на 50 атмосферах, пришлось удалять, заодно заменил шток с 45мм, на 60мм Приварил водопроводный фланец к цилиндру, и сварил верх пресса Принялся за остальную раму, форму подгонял под свои задачи. Ну далее, окончательная сварка, переставной стол, установка гидравлики и покраска. При максимальной нагрузке рама немного "дышит" но не критично, ничего не гнется В будущем нужно будет заменить шланги, поставить более короткие, либо сделать все на трубках. В принципе поделкой доволен, для моих задач вполне хватает11 баллов

-

10 баллов

-

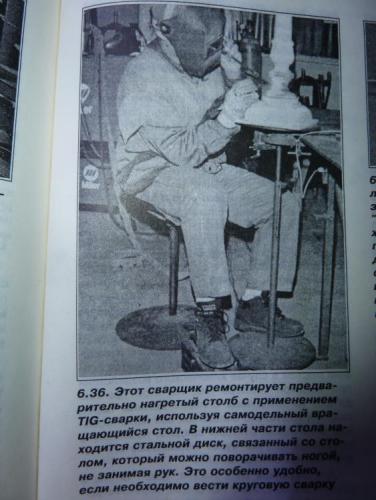

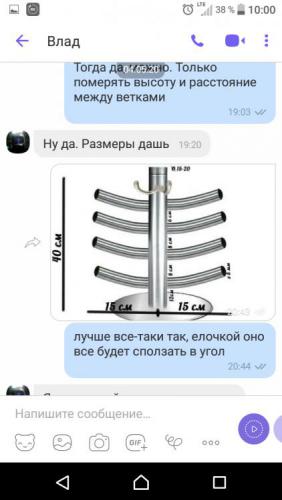

Доброго дня. Наконец-то долгожданный конкурс. Он всегда пораждает мотивацию и стремление к осуществлению какой нибудь мечты, пусть даже маленькой и никому не заметной. Так и у меня. Но увы, наверное как и у всех, кто зарабатывает сам себе на жизнь сваркой времени не хватает на себя и свои хотелки. Отгрузив заказчику углевыжигательную печь, с которой уже долго мучался, всё таки решил отдать день конкурсу. Долго размышлял, на что потратить своё время, которого всегда не хватает, но и одновременно с пользой, да и еще попасть в то самое "Воплощение давней мечты". В итоге пришел ко мнению, что наверное у каждого есть в глубине души то, что незаметно скребет тебя изнутри - это заказы, просьбы, мечты что либо изготовить, отремонтировать, исполнить... Вот у меня такого полный стол Слева нарезаны заготовки на каркас кровати ( лежат уже пару месяцев), кран с ершиком - будущее сопло для пескоструя (срок - следующее лето), рычаг с мотоцикла (будет время - сделаешь), крепления радиатора (мы купили новый, а этот как сделаешь оставим на запас), блок розеток (надо установить и сделать нормальную разводку к станкам ~ 1год), мультитул, который уже во всю заставлен карандашами, ручками и прочим (достечка под основание уже готова, но находится дома, да и стол еще домой не изготовил. Поэтому пусть постоит еще в мастерской)... Но выбрал из всего списка заказ сестры: "Влад, сделай вешалку для резинок. А то моя старая совсем разваливается. Я Андрея (мужа) уже пол года прошу..." Картинка с примером прилагалась Данная конструкция вроде и простая, но много мелочи, на которую тратить время так не хотелось - заглушки на каждую трубочку, шлифовка, полировка, подгонка стыков. Придумал конструкцию чутт попроще да покрасивее, но это не точно. Достал ненужные 4 отвода 32 нерж трубы, пару метров ф10 катанки, остатки листовой нержи, кусочек нерж трубки и запчасть какой-то трещетки. Первым делом обварил отводы в кольцо или тор, еще не решил как обозвать) И сразу набил логотип. Оказывается писать сваркой тяжело. Со второго раза получилось сносно Далее торценул трубку на станке, обварил с куском листа, и опять к токарнику делать квадратное круглым. Нарезал катанки в размер и опять к токарнику. Делал округлые окончания. Далее по техпроцессу сварка в воедино и покраска в белый цвет. Теперь самый сложный для меня процесс - полировка. До этого никогда не занимался подобным. Прошелся 320, 1000, 1500 и 2000 наждачкой и довел это дело на войлоке, зажав диск в токарном. Следующий этап это придание более натурального внешнего вида - покраска в зелёный Собирал основание и железяку на следующий день. В этот же день и отдал "заказ" сестре. На заднем плене старая вешалка для резинок. Ну и конечно же ввод в эксплуатацию И подведем итоги проделанной работы. Сестра получила обещаную вешалку, а я избавился от еще одного висяка на душе. И пусть это не в полной мере "Воплощение давней мечты", но это еще один шажок к ней - к выполнению всего задуманого вместе с “3М".9 баллов

-

Пришло время декорации выпирающих частей))) Занимаюсь этим первый раз в жизни. Упарился скотчем и клеенкой обходить всё.Задул слоновой костью из баллончика. Не скажу что все прошло гладко. Краска местами начала конфликтовать. Кой где протекло. Кой где недокрасилось. Исправлял все кисточкой. Кисточкой же наносил красный лак на клыки. для кровожадности пущей). Собирая так же кой где кой чего ободрал,пришлось востонавливать. Внутри приклеил войлочные подкладки для ножек мебели. там где маска касается лица. Ну и покрасовался чутка на фоне мастерской. На этом прошу считать мою работу завершенной. Разместить её в художественном разделе. И в качестве главной поставить вот эту фотографию. Спасибо всем кто меня поддерживал, помогал советами и оценил мою работу. Организаторам и спонсорам. Благодаря стимулу который дают конкурсы удается реализовывать давние задумки на которые в рутине жизни сложно находить время.6 баллов

-

Здарова, мужики! Сын попросил для своего знакомого починить "соковарку". Пока все было замазано поксиполом, я думал, что шов лопнул. А знакомый сына предположил, что бачок лопнул из-за того, что ручки к крышке приварены и вот сварка не выдержала нагрузки). На это я заметил, что даже если бы в этом бачонке носили свинец, то должны были оторваться ручки у носильщика, но не сварочный шов. В общем почистил от клея и оказалось как в той поговорке 'шов красивый, но мимо" Пришлось обварить по кругу. Мой шов конечно совсем некрасивый, но зато на месте). Так-то за такие работы не берусь, вообще за ремонтные сварочные работы не берусь, но тут сын попросил, да и сварка разложена, делаю работу на конкурс, давай и "соковарку" заварю)5 баллов

-

Пока так , потому что еще между делом блок алюминиевый Т-5 не дает продвинутся по чугуну Прошел по всему пириметру на малом токе в 40А панчем , стрелнула трещина на фото видно я ее сразу засверлил . Вообще сколько с чугуном вожусь , понимаю людей которые говорят ну его , я лучше алюмишку нержу и так далее )) Прошел по пириметру , перед изгатавлением заплаты , панчем , трещина стрельнула я ее быстро засверлил .5 баллов

-

4 балла

-

4 балла

-

Медленно-медленно продвигаясь в построении. На самом деле давно была идея собрать нечто простенькое, так, для куража на окраинах да на байкфестивалях куда бывает выезжаю с байкерами. Так чтоб смог любой прокатить этот транспорт. Да детишек покатать. Для этого и выбрал вариатор скутера. Ну и сына привлечь заодно к постройке. Привлечь к конструированию и труду. Собирать начал с начала лета. Искал ось. Выдумывал ступицы. Вилку химичил. Из скутеровской выстроил то что есть; вместо штатных пробок вварил в нерж трубу болванки и проточил у токарей. Получил удлинённые заглушки. Траверсу верхнюю сам заколхозил. Лист 10мм,и полоса 4х40 в обрамлении. Ну и соответственно сварка (п/а) , ушм, дрель. Да, стакан оси вилки зафиксировал на верхней траверсе для усиления угла наклона вилки. Потому как угол это ближе к 50ти градусам примерно. Во все три точки крепления верхней травесы вварены гайки М12. По большей части сварка была аргонодуговая, так проще мне было. Да и надёжней думаю. Задний маятник долго думал... Трайк?... Трицыкл?... И попались на глаза полотенцесушители!) Из них и родился задний маятник. Стенка там есть 2мм,есть 3мм.Их мне накидали гору...текут.! Но думаю в моей конструкции не сломается.)) И да: многое сделал на глаз; времени в обрез поэтому ускоренно всё.4 балла

-

3 балла

-

2 балла

-

2 балла

-

2 балла

-

Красавчик, что тут скажешь! У меня тоже давно лежат гидроцилиндры от автокрана Краза военного с консервации, вот тоько руки никак не дойдут! Так держать вобщем!!!2 балла

-

2 балла

-

@Steelcar, шов не мимо, это трещина рядом со швом. Верхняя часть "дышит", какое-то количество циклов отработает и опять порвет.2 балла

-

2 балла

-

Сделал латку , но не ложкой , там так нельзя , я еще гнул два угла , они как ребра жесткости , ложка не получится , и обжег я металл. По аконтовке тут два варианта если чугун плохо варится пенится она поможет свазать с латкой , другой вопрос что дополнительные нагрев чугуна , отбел . От металла к чугуну , набрасывая волной , моя школа ))) Вобщем дело к ночи , завтра буду все проваривать и заплату по чугуну и еще в алюминивый блок помимо двух заплат нужно масляный канал вастановить . А то два дня осталось до отпуска2 балла

-

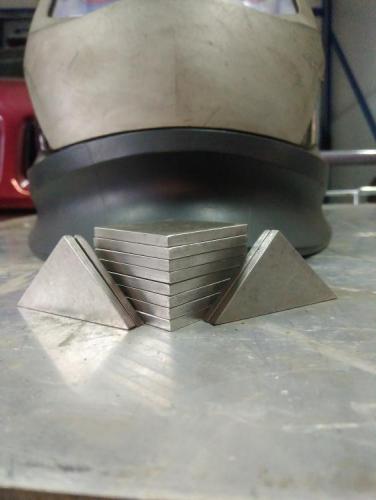

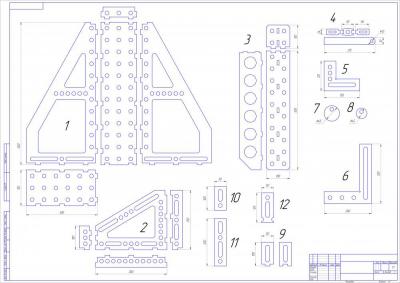

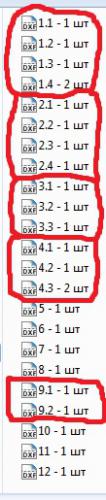

Выделю в отдельную тему, для более удобной навигации. Тема со столешницей оказалась довольно востребованной, поэтому начнем дополнять сварочные столы разной оснасткой. Начнем с оснастки под лист 8 мм и отверстием на 16 мм. Хотя есть плоские упорчики и угольники, которые можно резать с любой толщины. ВНИМАНИЕ! Изделия на картинке пронумерованы, первая цифра в названии файла совпадает с номером изделия. Вторая цифра в названии файла - обозначает деталь, если изделие из нескольких деталей. Последняя цифра в названии файла - это количество в комплекте. Некоторые изделия имеют одинаковые или симметричные детали, поэтому их в комплекте две штуки! Т.е. изделие 1 состоит из 4-х деталей с названием 1.1 + 1.2 + 1.3 + 1.4 и в этом изделии деталь 1.4 симметричная, поэтому их в комплекте на одно изделие - две штуки. На картинке обвел названия файлов изделий, которые состоят из нескольких деталей: ВНИМАНИЕ! Данную оснастку сам не собирал, не изготавливал, чертил по фотографиям, поэтому какие-то ошибки - возможны! Пишите ваши замечания, будем дополнять и исправлять. Архив в DXF: П.С.: Изделие под номером 4 - это заготовки под струбцину:1 балл

-

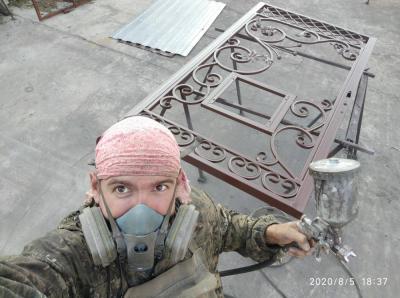

Конкурсная работа "Калитка с почтовым ящиком портфелем " художественная номинация Всех приветствую , была давняя мечта сделать калитку домой себе но как обычно руки не доходили до нее , образ калитки собрался быстро в голове но вот почтовый ящик не хотелось покупать покупкой простой обычный хотелось чего под старину , так как начал увлекаться чиканкой металла решил попробовать сделать сам почтовый ящик в виде советского портфеля , размеры калитки были сняты материал закуплен и процесс начался , весь процесс шол не спешно по мере свободного времени ,варим основу калитки нанес логотип 3М После делим на секции верх и низ в нижней части решил нагнуть каретной стяжки с круглого прута ф8мм на верхнюю часть нагнули бубликов с проф трубы 15/15 процесс гибки не заснял весь остальной рисунок был так же нагнут из такой же трубы , после начал готовить материал на почтовый ящик был взят металл со старого холодильника саратов , зачищен до чистого металла ,нарезанные заготовки начал чиканить так сказать кузнечным самодельным молотком после чиканки заготовок начали подбирать размеры будущего почтового ящика в итоге размер выбрали 350/400мм оказался оптимальный под размер калитки ,в ходе сварки и наборки узора на калитку немого изменил рисунок узора хотелось сделать что то со смыслом чтоб было логическое развитие и завершение рисунка , валюты завитки бублики каретную стяжку гнул сам штампованные листочки уже готовые были куплены после того как определились с размером почтового ящика начал потихоньку придавать форму будущему ящику путем гибки и выгибания выстукивания придавания нужных форм заготовкам хотелось сделать не копию но чтоб казался как настоящий , после сварки каркаса основы ящика сделал проем для закладывания почты и окно сзади для того чтобы забрать почту не открывая калитки , края портфеля обрамлял электродами 4мм , после началась подонка лямок застежек ручки после сварки и обработки портфеля , начал варить и вымерять рамку под сам почтовый ящик потому что хотелось крепить портфель не грубо к профлисту а на жесткое основание , была сварена рамка с профтрубы во внутренней части по вертикали две полосы 20/4мм о отверстиями в них же после в в ставил болты м8 двумя гайками с обоих стороны зажал болты убрав люфты и приварил их к ящику , после рамка была приварена в узорам калитки после сварки подгонки всех мелочей зачистки швов врезал замок в дверь , ящик был снят и начали готовить опорные столбы к приварке новой калитки все старое было срезано уголки петли весь крепеж , была скручена косичка из прута Ф6ММ на станке, приварил шары, после приварили на опорные столбы, сварил распорку(с трубы50/25) на опорные швеллера швеллера расперли и приварили распорку новую так как вес калитки не малый,калитку как приварили подогнал новый замок был приварен новый упорный уголок , опорные столбы были подготовлены к покраске , на самой калитке все стыки сварочные швы примыкания узоров промазал герметиком во избежание ржавчины и подтеков ржавых после дождя далее после сварки подгонок начался процесс покраски был куплен материал грунт и краска для авто , и начали красить опорные столбы были также загрунтованы и покрашены , после покраски легкая патина под золото узоров на калитке и портфеля после того как все высохло калитку поставили на новое место ящик прикрутили и начали зашивку калики металлосайдингом так как остались остатки от обшивки дома получилось все в цвет , ну и фото до и после старая и новая калитка небольшой видео отчет из процесса работ по созданию калитки1 балл

-

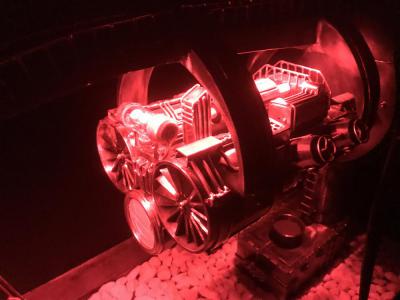

Кит конечно не рыба.Но всё же. Что то смотрю народ не очень активно решил в конкурсе участвовать. А вот у меня как обычно времени свободного вагон. Да и человек забравший предыдущую рыбу захотел продолжение рыбной темы. А тут как раз и конкурс. Работа будет выставляться в художественной номинации. К сроку думаю успею. И того что нужно доделать осталось вклеить глаза и по фотографировать красиво.Вот что собственно что пока получается.Правда после нанесения фактуры на нижнюю часть её повело немного. Пришлось стягивать шпильками.Но всё вроде получилось. Потом переходим к изготовлению двигателей.Основная надпись ЗМ будет на моторе. Хвост сделал из четырёх кусков(для уменьшения расхода металла). Основание под рыбу сделал размером 60 на 30. Декорирую основание камушками. Так уже делал ранее. На приклеивании камушков истратил упаковку стержней для термо пистолета(10шт). После окончательной сборки всех деталей перехожу к электрической часть.Задумка была сразу. В хребет и голову приклеить ленту светодиодную.Которая будет подсвечивать мотор и камни на подставке.Ну вот собственно пока всё. Осталось глаза доклеить на клей эпоксидный двухкомпонентный. Мой который есть от старости вроде умер. Ну и окончательно сфотографировать.1 балл

-

Сегодня начал варить на работе обычный черный металл, началось кипение пошли поры вылет вольфрама 10 мм, сопло 12 мм родное горелка EWM 450, ток 140-160 А попробовал добавить аргона не помогло, решил поменять сопло на АГНИвское 9 мм т.к. других нет, шаг резьбы правда разный, так что зацепил на 1,5 витка держится. Результат на лицо в фото: Родное 12 мм. АГНИ 9 мм. И еще один не мало важный показатель с EWM соплом электрод приходится точить после 5-7 деталей при сварке АГНИвсим 37 ДЕТАЛЕЙ !!! Я был в шоке ! Не знаю конечно может родное сопло такого же диаметра дало бы такой же результат. Но честно говоря что то EWM горелка меня не радует пока что. Так что владельцы АГНИ могут поставить себе еще один большой плюс. Коническая форма сопла дает не сомненное преимущество !1 балл

-

С этим надо быть осторожным:надо учитывать деформацию..в этом месте сварка возможна,чуть выше -уже нет.1 балл

-

Это может быть как стойка или как удлинитель стола.Вообще смысла не вижу тратить деньги на кучу разной оснастки, которая по итогу будет использоваться раз в год. Тут важно понять - что именно нужно постоянно и без чего можно обойтись. В месяц режу на лазере по 400-500 кг разных деталей, разной толщины. Повести может только, если прокат изначально имеет неровности, сам рез лазера не создает ни каких напряжений на листе.1 балл

-

Работаю в РАДС,РД И ПА используя контактные линзы, но не простые, а мультифокальные. На данный момент имею дальнозоркость +2.75. На РД И ПА в очках работать можно, но на расстоянии вытянутой руки, а если в стесненных условиях, под трубой или в углу где-то, тушите свет и сливайте воду Заскочи в салон оптики, пусть проверят и поставят пробники контактных линз, для понимания, а надо-ли мне это¿?! Всем удачи и берегите глазки!1 балл

-

Магнитом от динамика не магнитится. Панч - магнитится. Неодимового нема под рукой.1 балл

-

1 балл

-

Я брал МНЖКТ у форумчанина "Алекс Корснусь - сейчас проверил,не магнитится1 балл

-

1 балл

-

в сопло дунуть надо Поправят больного и снова в бой! Главное, чтобы без повторов или новых болячек.1 балл

-

А вот как указать номинацию (техническая)? Просто в описании?...1 балл

-

Это просто упоры. К примеру, требуется собрать энное количество одинаковых рамок из профиля, собирается одна в размер эталонная, по ней выставляются упоры - кондуктор готов. Верно.1 балл

-

1 балл

-

1 балл

-

Давай дадим определение заэвтектоидному алюминий-кремневому сплаву.Это спав с содержанием кремния выше 12% . Литейные алюминиевые сплавы, которые применяют для изготовления блоков цилиндров автомобилей, обычно включают сплавы 46200 и 45000 по Европейскому стандарту EN 1706 (громоздкая приставка “EN AC-“ опущена). Химические «формулы» этих сплавов имеет соответственно вид AlSi8Cu3 и AlSi6Cu4. Их американскими аналогами – более известными – являются сплавы А380.2 и А319. Эти доэвтектические алюминиево-кремниевые сплавы обычно производят из вторичного алюминия. Из них отливают автомобильные блоки цилиндров различными методами гравитационного литья. -----Относительно высокое содержание меди позволяет этим сплавам сохранять свою прочность при повышенных температурах и, кроме того, обеспечивает им хорошую обрабатываемость резанием. Обычно для этих сплавов – 46200 и 45000 (А380.2 и А319) – применяют состояния F (литое состояние), Т4 (закалка и естественное старение) и Т5 (неполная закалка и искусственное старение). Для отливок из этих сплавов может также применяться и состояние Т6, но для многих изделий из этих сплавов достаточно стабилизирующего состояния Т5. Почти все блоки цилиндров, которые отливают методом литья под высоким давлением, изготавливают из сплава 46000 (AlSi9Cu3(Fe)). Обычно этот сплав не требует термической обработки, кроме умеренного отпуска для снижения остаточных напряжений. Теперь ответ на твой вопрос: Блоки цилиндров из заэвтектоидных алюминиево-кремниевых сплавов (AlSi17CuMg) обычно отливают методом литья при низком давлении с последующей термической обработкой на состояние Т6. Этот сплав также более дорогой, чем стандартные литейные сплавы из вторичного алюминия. В итоге,что мы имеем.Для отливки блоков используется вторичный алюминий -AlSi8Cu3 и AlSi6Cu4,AlSi9Cu3(Fe),(AlSi7Mg0,3(первичный алюминий) и заэвтектический алюминий AlSi17CuMg -дешево,сердито и технологично).Парень нормально заварил блок.Единственная его ошибка-надо было подогреть блок до 170-200С и варить присадкой 4047,дающей меньшую усадку.Так как относительное удлинение у этих сплавов небольшое,примерно как у ковкого чугуна,подогрев таких сложных отливок обязателен,чтобы снизить скорость нарастания напряжений.Посмотри,где у него появилась трещина.В наиболее слабом месте -на плоскости.Засверлить концы,разделать трещину,нагреть до 200С и заварить 4047.http://aluminium-guide.ru/wp-content/uploads/2015/11/alyuminievye-liteynye-splavy-.jpg Выдержки из материалов European Aluminium Association1 балл

-

1 балл

-

от блока зависит. 4043, это кремниевый пруток. А если дуга горит с зеленым оттенком, то блок сплава магниевый, значит и пруток иной нужен. много расплавленного дает большую усадку и следовательно трещины. Поэтому в два прохода. Т.е. не сразу все и вся, а с поэтапно, давая жидкому остыть до твердого состояния. И можно продолжать дальше. Так же потом с разглаживанием, если очень большая (широкая) ванна, то есть шанс трещать при остывании. Дугу гасить как можно дольше, чтобы плавно температура снижалась и желательно не на шве, а уходить на основной материал. А в целом уши всякие, мне больше нравится МИГ\МАГ варить, проще, быстрее и меньше хлопот от всякого рода трещин, кипения, выделения водорода и т.п. И даже по проволоке не так критично получается, 5356 или 4043. Хотя в основном только 4043 применяем, чище шов и сама сварка. Если возвращаться к ТИГ, то важно правильно подобрать присадок, т.е. 4043 может именно такой результат давать, или 5356, если то что варим не соответствует присадку. Хотя при этом не всегда, не постоянно. Опять же зависит от размера получаемой ванны, объема самого изделия (температура изначальная - температура после сварки). Ну и дугу гасим медленно медленно, может секунд 5-10 и уводим на основной материал со шва в сантиметра-два.1 балл

-

1 балл

-

1 балл

.thumb.jpg.10a577770e7903cb45b9137aad511a03.jpg)