Лидеры

Популярный контент

Показан контент с высокой репутацией 04.02.2015 во всех областях

-

11 баллов

-

Варите нагретую до 500гр (темно бордовая) деталь и дайте медленно остыть в минвате или песке и закалки околошовной зоны не будет.8 баллов

-

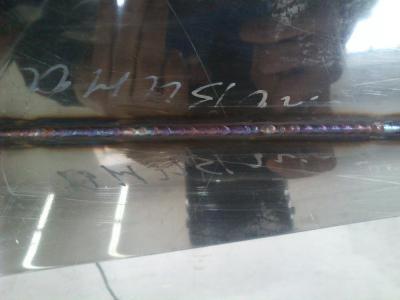

Тренинг на колесном диске. Пропил диском 2.5мм насквозь. Зачистка с обеих сторон, обезжиривание, подогрев. Предгаз 2 сек, нарастание тока 1,5 сек, 140а, спад тока 3 сек, баланс 36%, частота 85гц, сопло 6, газ "на щеку". Сначала одну сторону, зачистка корня, проход второй стороны. http://cs621925.vk.me/v621925196/fc3a/mtS2bzZC4CA.jpg Грязь, провалы и несплавления - все на месте. Потом зачищал и подваривал. http://cs621925.vk.me/v621925196/fc44/JKDKLCVlnQA.jpg Обратная сторона после 1 прохода http://cs621925.vk.me/v621925196/fc4d/MHnazWkV33c.jpg http://cs621925.vk.me/v621925196/fc69/bXTeK72IKLw.jpg Второй проход с обратной стороны. http://cs621925.vk.me/v621925196/fc72/7Lv9992OQCI.jpg http://cs621925.vk.me/v621925196/fc7b/U1ZG2pT7qMo.jpg Веселый Роджер (друг подарил перчатки - в них весьма удобно работать при РАДС) http://cs621925.vk.me/v621925196/fc57/VcaSZj6-NXs.jpg8 баллов

-

7 баллов

-

5 баллов

-

4 балла

-

4 балла

-

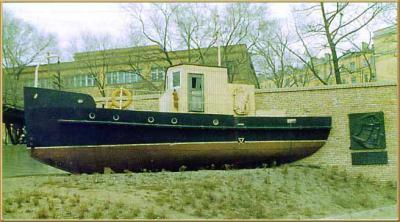

«Владивосток далеко, но, ведь, это город-то нашенский» (с) На проходной «Дальзавода», недалеко от электросварочного цеха, на пьедестале был установлен небольшой буксирный катер типа «ЖС» (железный сварной). Мемориальная табличка гласит: «В 1930 г. здесь построено первое в Советском Союзе цельносварное судно». Водоизмещение - 30 т ; длина - 16,0 м ; высота борта - 1,93 м. В конце 1931 года «Дальзавод» начал серию из десяти таких катеров с индексом ЖСЛ. За первым катером закрепилось название «ЖС-6». Строительство велось под руководством и при непосредственном участии профессора Виктора Петровича Вологдина (1883—1950). В 1925 году Вологдин начал читать лекции о сварке и организовал вузовскую лабораторию электродуговой и газовой сварки. До 1933 года он сделал около 130 докладов о сварке на судостроительных заводах, на Всесоюзном съезде сварщиков, в Госплане и т.п. Главная тема сводилась к вопросу «Клёпка или сварка?».3 балла

-

3 балла

-

3 балла

-

3 балла

-

3 балла

-

3 балла

-

Разбор полетов. На днях пришел б/у костюм от @Георгий 11. Его первоначальный внешний вид слегка напугал меня. Всё-таки сказывается на спецодежде год эксплуатации. Посовещавшись с супругой(!!!) решили постирать его. Провели две обычные стирки при 90(!!!) градусах. Вот результат: костюм эксплуатировался Георгием 11 месяцев. А вот спина и "внутренности" костюма. Кстати, именно этот костюм сшит был год назад швейной нитью из нашей обычной пряжи. Так вот все(!!!) швы в отличном состоянии. Для тех, кто в теме: знаменитая дырка от головки болта... Вобщем пока насчитал штук 6 дырок на брюках и штуки 3 на куртке. Плюс 4 сломанные кнопки и сгоревшая липучка. Еще раз выражаю Георгию благодарность за проявленный интерес и проделанную работу. Спасибо Вам. Ну дальше больше. Не прощаемся. Возникнут вопросы, пишите!3 балла

-

2 балла

-

2 балла

-

не скажите, оштукатурить и покрасить в белый(или другой светлый) цвет, освещенность будет выше => приятнее работать2 балла

-

@Welderrus, Я в прошлом демон лорха , и на Т серии варил 0,3 (толщина стенки) сильфонную трубку к штуцеру тощина стенки 3 мм ( где то в теме нержа даже фотки есть) на 52 А работал. - не надо так ... он нормальный дядька - всякие путные советы часто дает (ну может вредный трохи)). А по амперам так у него поговорка есть - на маленьких зарабатывается опыт , а на больших - деньги. И расклад был по листовой нерже а не трубе. Аппарат у вас хороший спору нет и на самом деле у лорха амперы пожарче (я например с линкольном сравнивал) где-то на 10-15%. Но для столь эмоциональной позиции это не повод . Не минусую только потому что вы новичек на форуме.2 балла

-

Четырехроликовые механизмы обеспечивают более надежную и равномерную подачу проволоки + возможность настраивать неравномерный нажим на первой и второй паре для мягких проволок. Проталкивание проволоки в более длинные горелки 4 и 5 метров и умеренная нагрузка на двигатель2 балла

-

2 балла

-

2 балла

-

2 балла

-

2 балла

-

2 балла

-

2 балла

-

2 балла

-

2 балла

-

2 балла

-

Фрагмент сегодняшней переписки:http://f5.s.qip.ru/IA4wMx35.png Не знаю, что это но назначил 600руб. Игра в тёмную, завтра буду смотреть.2 балла

-

Плод четырёхлетней работы! Для начала поздороваюсь, зовут меня Вячеслав, мне 24 года, по образованию электрик. Занимаюсь металлоизделиями, начинал 4 года назад с гаража 6 на 4, инвертора и болгарки. Далее буду выкладывать фотки разросшегося гаража и инструмента, который был закуплен за это время!1 балл

-

1 балл

-

1 балл

-

1 балл

-

1 балл

-

1 балл

-

1 балл

-

1 балл

-

1 балл

-

@blazen79, Просто последнее время бида--у людей весь месяц стыки ремонтируют, а с меня каждый миллиметр брака спрашивают((( Эт я жалуюсь еслив что)1 балл

-

Звучит как укор Сойдёт ли мой совет в вашем случае не знаю. Из личного опыта переоснастки сварочных кабелей моего инвертора: В Киеве и его окрестностях полюбому есть предприятия где применяются мостовые и башенные краны. Питание таких кранов происходит от очень качественных и эластичных кабелей имеющих 4жилы, каждая жила это и есть лучший сварочный кабель для инвертора, в быстросьёмный наконечник входит тика в тику. Найдите ребят из электроцеха, ну дальше думаю объяснять не надо... договоритесь.1 балл

-

Машинка не вольно напоминает на ту, что из фильма "Охотники за привидениями"1 балл

-

1 балл

-

1 балл

-

@cold, Они, конечно, не устанавливаются, но так как вам нужно имитировать процесс написания технологии, то нужно задаться начальными условиями самостоятельно.1 балл

-

Извиняйте, но кина пока не будет... Опрессовку в данном случае проводят следующим образом. К привалочной поверхности ГБЦ, что контактирует с таковой же, но у блока цилиндров, через резиновую прокладку прикручивают плиту с вырезами по цилиндрам, имитирующую блок цилиндров. Таким образом герметизируются отверстия для протока охлаждающей жидкости между головкой и блоком. Затем-пробками закрываются все отверстия в головке, через которые проходит ОЖ. В одной из пробок должен быть ниппель для подачи в загерметизированную полость сжатого воздуха.Накачиваем головку воздухом (2-3 атм.) и ГБЦ погружается целиком в ванну с подогретой до 85 град. водой (температура рабочего режима большинства двигателей). Выдерживаем некоторое время, для прогрева головки в воде и смотрим на наличие пузырей в ремонтированных местах и не только в них. Как-то так, если вкратце.1 балл

-

1 балл

-

Конструкции основных узлов плазмотрронов Основными узлами рассматриваемых плазмотронов являются катодный, сопловой и узел завихрения рабочего газа. Последний обеспечивает наилучшие условия формирования столба дуги из всех прочих схем стабилизации дуги, представленных в предыдущем параграфе, поэтому он рассмотрен более подробно. Стержневые нерасходуемые электроды-катоды выполняются в виде медного охлаждаемого несущего корпуса с катодной вставкой из вольфрама, циркония или других тугоплавких металлов и сплавов на их основе. Наиболее распространенный вариант выполнения катода — крепление вольфрамового прутка в разрезном цанговом зажиме. Цанга изготовляется из пружинящего электропррводного материала (из латуни, бронзы БрАЖ), так как она является токоведущей деталью и должна обеспечивать надежный контакт с катодом и теплоотвод от него. Существует два типа цанг: одни обжимают электрод, вдавливаемый в их отверстие, несколько меньшее, чем его диаметр, в других — электрод вставляется свободно, а цанга обжимается снаружи путем втягивания ее в головку корпуса плазмотрона с помощью резьбового соединения. Второй тип цанги является более рациональным, так как при этом обеспечивается лучшая центровка электрода и более плотное его обжатие за счет усилия в резьбовом соединении. При этом лучше решается задача герметизации головки плазмотрона. При цан говом зажиме обеспечивается возможность перемещения электрода по мере его эрозии, легкая замена его. Поэтому этот сравнительно простой вариант конструкции электродного узла широко применяется в ручных плазменных резаках, а также в плазменных горелках для ручной и механизированной сварки, работающих на малых и средних токах. При увеличении токовой нагрузки на катод не обеспечивается достаточный теплоотвод через вольфрамовый пруток в месте контакта его с цангой. При токе дуги выше 300 а конструкция цанговых катодов усложняется, а надежность их в процессе эксплуатации снижается. Кроме того, цанговый зажим совершенно не приемлем для циркониевых электродов, которые требуют более интенсивного отвода тепла непосредственно от места расположения катодного пятна. Большую токовую нагрузку при существенно меньшей эрозии обеспечивают катоды, вставка которых механически прочно и неподвижно соединена с медной водоохлаждаемой обоймой. При этом вольфрамовая вставка впаивается на серебряном припое или сваривается методом диффузионной сварки в вакууме, а циркониевая, как более пластичная, запрессовывается в медную обойму. Во всех последующих вариантах медный несущий корпус выполняется в виде полого цилиндра со вставленной внутрь трубкой, через которую подается охлаждающая вода, омывающая внутреннюю полость корпуса. По схеме 2 (рис., а) катодная вставка укрепляется в цельном корпусе, по схемам 3 и 4 — в сменных медных наконечниках, соединяемых с корпусом соответственно конусной посадкой или резьбой. Наилучшей является схема 5 (рис. а). Сменный наконечник в этом случае выполнен с наименьшим расходом материала, легко штампуется, крепится к корпусу с помощью накидной гайки. Все резьбовые соединения наконечников с корпусом электрода необходимо уплотнять резиновыми кольцами. Такие соединения надежнее, чем соединения на плотной конической посадке. При выполнении сквозной катодной вставки (схема 5, рис. а) обеспечивается лучший теплоотвод от катода. Такая схема применяется при изготовлении электродов с циркониевым катодом, а схема 2 (рис. а) с некоторым вылетом вставки применяется при изготовлении электродов с вольфрамовым катодом. Пути дальнейшего совершенствования конструкций стержневых катодов и поисков новых материалов катодов еще далеко не исчерпаны. В этом направлении продолжаются тщательные исследования. Формирующие сопла являются наиболее теплонапряженными элементами плазмотронов и поэтому требуют тщательного конструктивного выполнения. Как показал длительный опыт эксплуатации плазмотронов, наилучшим материалом для изготовления сопел является медь высокой чистоты (марки Ml, МО), обладающая высокой теплопроводностью. Армирование стенок сопла теплостойкими, обычно менее теплопроводными материалами приводит к уменьшению срока его службы. Сопла малоампер ных и ручных плазменных горелок могут быть выполнены с естественным или газовым (воздушным) охлаждением (схема 1, 2, рис. б). В большинстве случаев применяется водяное охлаждение сопел, при этом участок сопла, непосредственно контактирующий с плазменным столбом, выполняется сменным. На схемах 3, 4 и 5 (рис. б) представлены наиболее типичные виды крепления сопла с крышкой (резьбовое крепление, уплотнение с помощью резиновых прокладок, штуцерное). Наилучшим является штуцерное соединение сменного сопла, выполненного в форме «рюмочки», закрепленного и уплотненного без резиновых прокладок с помощью крышки из нержавеющей стали. Сопло и крышку изготовляют штамповкой. При такой конструкции обеспечиваются наилучшие условия теплоотвода от сопла. Узел завихрения рабочего газа определяет качество стабилизации столба плазменной дуги. Конструктивные варианты узлов завихрения можно разделить на четыре основных группы, в каждой из которых функции завихрителя может выполнять корпус Плазмотрона, керамическая шайба, помещенная у входа в сопло, само сопло или электрод плазмотрона. На схемах 1 и 2 (рис. в) рабочий газ поступает в камеру через одно или через несколько тангенциальных отверстий, просверленных в корпусе плазмотрона. Несколько отверстий обеспечивают большую равномерность распределения газа по окружности, но при этом усложняется система подачи газа в плазмотрон. На схеме 5, рис. В шайба-завихритель обеспечивает неплохое качество формирования столба, но она подвержена разрушению в результате теплового воздействия столба дуги и требует большой точности при сборке плазмотрона. В сопло-завихритель газ подается через тангенциально-аксиальные каналы, профрезерованные на его внутренней поверхности. Особенно интересен двухсопловой вариант формирующей системы (схема 4, рис. б) с двойным завихряющим газовым потоком. При этом можно резко сократить длину канала сопла, заменив большую часть его кольцами стабилизированого газа, вращающимися вокруг столба дуги. Недостаток такого вида сопла-завихрителя заключается в сложности его конструкции и, следовательно, в трудности его изготовления. Сопло, как наиболее часто изнашиваемая сменная деталь плазмотрона, должно быть простым в изготовлении. Наиболее удачно функции завихрителя выполняет электрод, на наружной поверхности которого выполнена винтовая нарезка (схема 5, рис. в). При плотной посадке такого электрода в корпусе плазмотрона рабочий газ поступает в камеру по пазам, образованным винтовой нарезкой. При этом без существенного усложнения конструкции корпуса электрода обеспечивается высокое качество газовихревой стабилизации. Чтобы конструктивный анализ основных узлов плазмотрона был полным, рассмотрим некоторые особенности сочленения этих узлов между собой. Жесткая механическая связь электродного и соплового узла осуществляется с помощью изолятора. При выборе материала и конструкции изолятора следует учитывать, что он должен выдерживать высокое напряжение осциллятора, сохраняя механическую прочность и плотность при повышенной температуре и влажности, кроме того, он должен хорошо поддаваться точной механической обработке. Наиболее полно этим требованиям удовлетворяет эпоксидная смола, обладающая высокими изолирующими свойствами (напряжение пробоя для нее составляет 20-30 кв/мм) и хорошим сцеплением с металлом, сохраняющая свои свойства при повышенных температурах (до 500° К), стойкая по отношению к влаге и различным агрессивным парам и газам. Изолятор может быть изготовлен из термостойкого стеклопластика типа АГ-4С, несколько уступающего по свойствам эпоксидной смоле. Основным недостатком этого материала является отсутствие адгезии с металлическими частями плазмотрона. Изоляторы из перечисленных материалов изготовляют с помощью литья или прессования. При этом требуется специальная технологическая оснастка, поэтому применение этих материалов оправдывается только при серийном изготовлении плазмотронов. При изготовлении единичных плазмотронов целесообразнее выточить изолятор из эбонита или фторопласта. Однако эти материалы уступают указанным выше по своим диэлектрическим и прочностным свойствам. Одним из условий стабильного горения дуги является точная центровка электрода и сопла при сборке плазмотрона. Отклонение в несколько десятых долей миллиметра может привести к образованию двойной дуги. Высокая точность центровки электрода и сопла может быть достигнута лишь при жесткой фиксации их взаимного расположения. Поэтому не рекомендуется проектировать плазмотроны с подвижными электродами, например, с целью возбуждения дуги путем замыкания электрода на сопло. Обычно в плазмотронах для механизированной обработки для возбуждения дуги применяется осциллятор, обеспечивающий возбуждение дуги при зазоре между электродом и соплом не более 4-5 мм. В ручных плазменных горелках можно применять графитовый стержень, который кратковременно вводится в отверстие сопла и, замыкая промежуток электрод — сопло, возбуждает дежурную дугу. Однако такой способ возбуждения приводит к повышенному износу электрода и сопла. Важным условием стабильного горения дуги в плазмотронах прямого действия является выполнение определенных размерных соотношений между диаметром катода dK, диаметром сопла dc и длиной канала сопла lс. На опыте эксплуатации плазмотронов установлено, что возможность двойного дугообразования исключается при двух условиях: dc ^ dK и lс ^ dc. Величина диаметра катода, как уже отмечалось, определяется током дуги. В плазмотронах косвенного действия, в которых исключено явление двойного дугообразования, длина канала сопла может превышать его диаметр в полтора-два раза и более. Чрезмерное превышение длины ограничивается явлением шунтирования дуги. Приведенные размерные соотношения являются исходными при проектировании плазмотронов. При выборе прочих размеров плазмотрона следует в первую очередь исходить из его назначения. Например, вес и размеры плазмотрона, предназначенного для механизированного процесса, не столь ограничены по сравнению с весом и размерами ручных плазменных горелок.1 балл

-

@unforgiven48, Когда на БЕЦЕМЕ такие бочки делали, использовали АМг5, на трубопроводах к ней -АМг3. Варили LNM AlMg5 или LNM AlMg4,5. Сварка проволокой LNM AlMg5 правильнее металлургически, а у LNM AlMg4,5 гораздо лучше сварочно-технологические характеристики. Совсем металлургически правильно варить проволокой типа АМг6, но найти её - днём с огнём, цена - космос. Чем больше в проволоке магния, тем хуже она горит. Чтобы на больших токах шов не рассандаливать, а металл прогревать, можно предварительно подогревать место сварки автогеном, только не на стык, а рядом (чтобы с таким упорством наводимую чистоту не испоганить). Алюминий - теплопроводный, место сварки - прогреется.1 балл

-

1 балл

-

Дело в том ,что я обвариваю элементы не только на своей работе,но и у себя в гараже,бывают заказы,к тому же на своём собственно ручно собранном сварочном аппарате,на сайте показывал своего самопала,правда собран по заводской схеме.Всем Спасибо за отзыв.Удачи.1 балл