Лидеры

Популярный контент

Показан контент с высокой репутацией 28.01.2015 в Сообщения

-

10 баллов

-

Ураааааа! Сегодня мне присвоен 4 разряд газоэлектросварщика! Спасибо Вебсварке за обширные теоретические материалы!8 баллов

-

6 баллов

-

@Elektro_D, если сварку ведёте с оптимальной скоростью, то металл в околошовной зоне не успевает перегреться и равномерно принимает тепло сварочной ванны. В этом случае и на самом шве нет перегрева, о чём свидетельствует золотистый с переливами цвет шва. Если варите медленно-цвет шва и околошовной зоны-серый, то это-свидетельство перегрева. Или варите быстрее, или сварку ведите с перерывом для охлаждения металла. Обратная сторона шва у Вас-без газовой защиты. Оттого происходит интенсивное выгорание легирующих элементов, а также-окисление стали. И в результате этих процессов получается то, что Вы и наблюдаете с тыльной стороны свариваемой пластины.6 баллов

-

Расставим точки над i. Итак, взял рабочую пластину 5мм: Выставил 140А:, 135гц: Прошёл по плоскости от края в середину, сразу "на холодную": Проплавление: Обратная сторона: Покурил, подумал: Нужно для наглядности 60гц пройти, прошёл рядом: Обратная сторона, видим насколько меньше валик: . Люди мы взрослые, в фейки играться - опорочить свою репутацию. Такой вот наглядный расклад.3 балла

-

Ох уж эти "дальнобои". Сегодня забегает один и говорит, что нужно ехать в Москву(ещё вчера), а зеркало на его Валдае сперли вместе с кронштейном, в магазине нет, давай скорее делать, а то с одним зеркалом ехать не айс. Надо так надо. Полдюймовая труба, профильная 40Х40 и лоскуток стали 6мм. Как то так получилось, но кронштейн вышел без регулировок - плата за скоростную работу.3 балла

-

В 2007 работал с 13ХФА, лист 11 мм. Электрод УОНИ-13/55 Д=5 мм, ток постоянный. Эта сталь дает очень сильную усадку шва: при сварке заготовок 600 х 350 Т-образно получался натуральный домик. И это при сварке на столе, в струбцинах. 2 изделия пошли в брак, остальные варились с обратной деформацией, выгнутые на арматурине 20 мм, тогда получалось хорошо.2 балла

-

Как в учебниках, что вы с успехом и доказали. Выдержка из буклета Selco,не сочтите рекламой может кому полезна будет , сейчас почти все современные аппараты имеют регулировку частоты. В этом буклете частота АС ещё была 20-150гц, но с каждым годом она растет на моем уже 200гц, на Miller 350 что выше на видео 400гц.2 балла

-

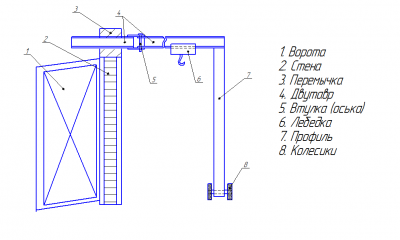

Извиняйте что так долго не отписывал, проблемы с компом. Солид так и не установился, пришлось воспользоваться Компасом. Эту конструкцию видел в кирпичном гараже. Кран-балка перемещается во все стороны. Правда немного трудновата в изготовлении. Для единичного использования не рентабильна. Для постоянного очень даже хороший вариант цена-качество.2 балла

-

Зайдите в любой мехцех советских времен и увидите ответ. http://semidelov.ru/media/uploads/%D1%80%D0%B8%D1%81._%D0%BF%D1%80%D0%BE%D0%BC%D1%8B%D1%88%D0%BB%D0%B5%D0%BD%D0%BD%D1%8B%D0%B9_%D0%BF%D0%BE%D0%BB_%D0%B8%D0%B7_%D0%BC%D1%80%D0%B0%D0%BC%D0%BE%D1%80%D0%BD%D0%BE%D0%B9_%D0%BA%D1%80%D0%BE%D1%88%D0%BA%D0%B8..jpg2 балла

-

Не совсем про сварщиков,но все же.Из переписки с менеджером одного из заводов России:у вас борфрезы из какого сплава?-из твердого)))).2 балла

-

http://f5.s.qip.ru/wn26qC6M.jpg http://leaks.gunm.ru/wp-content/uploads/2015/01/354_original-400x400.jpg2 балла

-

@Сусанин, Вот книга может поможет по расчету Примеры_расчета_такелажной_оснастки.djvu2 балла

-

Ушм -можно (если обороты регулируются) -6тыс оборотов на 125 круге - оптимальное шлифование нерж (выше обороты -нажигают материал) . Круг нужен циркониевый (буква Z), или керамический ( буква С) и лучше лепесток.(не оставляют вредных для нержи включений). Корунд (буква А на маркировке) не проходной для обработки нержи .2 балла

-

@Юнат, я бы не сказал что Неон "заточен" именно под жесть, хотя довольно несложно варил им и лист 0,8 мм, и профтрубу 1-1,5 мм. А вот на проволоке 1,2 мм и толщинах 5- 8 мм я им был очень доволен. Дороговат он и излишне мощен для таких целей. Полуавтомат хороший, но стоит ли переплачивать? Возможно есть смысл поспрашивать у форумчан про Авроры с синергетикой, работать комфортнее и вариант более бюджетный получается.2 балла

-

svarnoi69,Rust_eze!!! Много здоровья,хорошего настроения,любви к Сваркам...например такой-http://pix.academ.org/img/2013/08/22/640x480_fb4293482fd6e9796c315e45aa7186c5.jpgИли такой-http://pix.academ.org/img/2013/08/22/640x480_8a803824b90ecb19e81d3f135c672494.jpgа может -такойhttp://pix.academ.org/img/2014/01/24/640x680_4ed6b950d951b65c7747b248592e2c0a.jpg2 балла

-

2 балла

-

2 балла

-

Сегодня попробовал один совет по очистке стекол на маске хамелеон и пластиковых очков от сажи нагара и царапин -паста для полировки фар авто точно помогает, даже очень -результат превзошел все мои ожидания.Советую всем сварным !!2 балла

-

2 балла

-

Всем привет, я у вас тут новенький. http://websvarka.ru/talk/public/style_emoticons/default/smile.gif Кем работаю сам незнаю, но немножко фоток покажу, немного оборудования и прочего. http://websvarka.ru/talk/public/style_emoticons/default/smile.gif Правда фотки старые, все поменялось почти, но буду на работе накидаю новых.1 балл

-

Сварка разнородных цветных металлов Сварка алюминия и его сплавов с медью Кроме значительного различия физико-химических свойств алюминия и меди, сварка этих металлов затруднена образованием хрупкой интерметаллидной фазы. Обычно сварку выполняют вольфрамовым электродом в аргоне и по слою флюса. Для улучшения процесса сварки на медь после ее очистки необходимо наносить слой покрытия, который активирует поверхность более тугоплавкого металла, улучшает смачиваемость поверхности меди алюминием. Наилучшим является цинковое покрытие толщиной 50-60 мкм, наносимое гальваническим методом. Технология сварки алюминия с медью такая же, как и алюминия со сталью, т. е. дугу смещают на более теплопроводный металл, в данном случае на медь, на 0,5-0,6 толщины свариваемого металла. Прочность соединения равна прочности технического алюминия (8-10 кгс/мм2), удельное электросопротивление шва несколько выше (0,037 Ом-мм2/м), чем у алюминия (0,0313 Ом-мм2/м). Сварные соединения не меняют свою прочность при длительном нагреве до температуры 150 град. С. При более высоком нагреве прочность соединения падает в связи с резким увеличением слоя хрупких интерметаллидов. На границе соединения со стороны меди образуется прослойка интерметаллидов (GuAl2) толщиной 3-10 мкм, со стороны алюминия полоска твердого раствора меди в алюминии такого же размера. Микротвердость прослойки интерметаллидов, примыкающих к меди, достигает 450-550 кгс/мм2. Наличие этой зоны обусловливает относительно низкую прочность соединения. Если толщина интерметаллидной прослойки меньше 1 мкм, она не влияет на прочность соединения. Прочность соединения, так же как и в сталеалюминиевых соединениях, повышается при легировании металла шва кремнием (4-5%) и цинком (6-8%), так как эти элементы подавляют рост интерметаллидной прослойки. Для обеспечения стабильной прочности сварных соединений по свариваемой кромке меди необходим скос под углом 45-60 град. При сварке меди Ml с аллюминием марки А5 по слою стандартного флюса, применяемого для сварки алюминия (АН-А1) при толщине металла до 20 мм, используют проволоку марки АД1 диаметром 2,5 мм. При сварке электрод необходимо смещать от скоса на 5-7 мм в сторону меди. При сварке по слою флюса прочность сварного соединения равна 7-8 кгс/мм2, электропроводность сохраняется на уровне электропроводности алюминия. Сварка алюминиевого сплава с титаном ОТ4Обычно применяют аргонодуговую сварку вольфрамовым электродом, перед которой кромки титана очищают от а-слоя и загрязнений и алитируют в чистом алюминии при температуре алюминия 800- 830 град. С в течение 1-3 мин. В этом случае период образования соединения между алюминием и титаном меньше, чем период ретардации, и хрупкие интерметаллиды по линии соединения не успевают образоваться.Кромки предварительно разделывают(V — образная разделка) До сварки на алитированные кромки наплавляют слой чистого алюминия (5-8 мм) с использованием проволоки марки AB00 диаметром 5-8 мм. Соединение сваривают обычным методом, как алюминиевый сплав. Предел прочности сварного соединения сплавов ОТ4 + АМг6 зависит от слоя алюминия и составляет 11-27 кгс/мм2, угол изгиба 17-30 град. Сварка титана с медью и ее сплавами Сварка затруднена большим различием свойств и образованием хрупких интерметаллидов. Наиболее успешна сварка плавлением при использовании промежуточных вставок из специально выплавленных сплавов титана, легированного молибденом, ниобием или титаном, которые понижают температуру превращения al;P и обеспечивают получение однородного титанового сплава со стабильной структурой, не очень отличающейся от структуры меди. Можно использовать комбинированные вставки из сплавов Ti + 30% Nb и сплавов ВТ15. Эти сплавы при сварке с медью МЗ обеспечивают предел прочности соединения 22-22,5 кгс/мм2 и угол изгиба 140-180 град., а при сварке с бронзой 26-28 кгс/мм2 и угол изгиба 100-160Q. В прослойке по линии соединения твердость достигает 470- 480 кгс/мм2 при твердости бронзы БрХ 0,8 120 кгс/мм2. Сварка ниобия, тантала и молибдена со сталью и сплавами цветных металлов Принципиальная возможность сварки ниобия, тантала и молибдена со сталями и цветными сплавами частично показана выше, так как эти металлы используют в качестве промежуточных вставок при сварке титана со сталью, алюминием и медью. Тантал и ниобий по свойствам близки к титану и при сварке с ним образуют твердые растворы без хрупких соединений. Ниобий также удовлетворительно сваривается с медью и медными сплавами, с которыми образует ограниченные растворы. Тантал с медью растворов и соединений не образует. Обычно применяют бериллиевую бронзу БрБ2. Сварку выполняют вольфрамовым электродом в среде инертных защитных газов, часто в камерах с контролируемой атмосферой и электронным лучом. Сварка биметалловВ настоящее время известно применение биметаллических заготовок из углеродистой и коррозионно-стойкой стали с алюминиевыми сплавами, из стали и медно-никелевого сплава МНЖ 5-1, из стали 12Х18Н9Т и титанового сплава ОТ4, ОТ4-1 для сварки разнородных металлов. В биметаллическом прокате из углеродистой и низколегированной стали и алюминиевых сплавов АМг3 и АМг6 соотношение толщин в пакете 1 : 1 и 1,5 : 1. Алюминиевый сплав соединяется со сталью при прокате по подслою из чистого алюминия. Предел прочности биметалла на срез 7-9 кгс/мм2 и на отрыв 10-15 кгс/мм2. Прочность сварного соединения в большой степени зависит от прочности сцепления слоев биметалла и, следовательно, от площади биметаллической вставки. Однако неконструктивность узлов соединения и отсутствие средств контроля качества сцепления слоев биметалла часто приводят к тому, что соединения этого типа не обладают вакуумной плотностью. Для предотвращения появления хрупких интерметаллидов внутри биметалла при нагреве в процессе сварки необходимо строго выдержать режим сварки. Для биметалла толщиной 10- 12 мм рекомендуется следующий режим: со стороны алюминиевого сплава аргонодуговая сварка вольфрамовым электродом на режиме I = 140 −160 А; Uд = 14 — 18 В; v св = 6 −7м/ч; со стороны стали сварка в СО2 на режиме I= 100 — 130 A, Uд = 18 — 20 В, v св = 17- 20 м/ч. Наиболее вероятно образование хрупких интерметаллидов в биметалле СтЗсп, 12Х18Н9Т и сплава АМг6 при нагреве линии соединения выше температуры 450 град. С. При нагреве до температуры 550 град. С и выше биметалл расслаивается. Рекомендуется сварку начинать со стороны алюминия и после охлаждения всего узла — со стороны стали.1 балл

-

Термическая обработка сварных соединений титановых сплавов Термическую обработку сварных соединений титановых сплавов проводят с целью снятия внутренних напряжений, получения оптимальных физико-механических свойств и стабильной структуры (не склонной к изменению фазового состава и свойств при длительном нагреве Ори рабочих температурах). Сварные соединения, как и основной металл, подвергают отжигу, закалке, закалке и старению (отпуску). Отжиг сварных соединений применяется для всех типов титановых сплавов и является единственным видом термической обработки для а-, псевдо а- и р-сплавов. Этот вид термической обработки проводят для снятия внутренних напряжений, образовавшихся в процессе термического цикла сварки, а также для стабилизации структуры сварного соединения с целью получения оптимальных свойств в отожженном состоянии и сохранения их неизменными после длительного нагрева при рабочих температурах. Отжиг, проводимый в вакууме, наряду с решением выше перечисленных задач используют для дегазации сварного соединения от водорода. Закалку и закалку со -старением (отпуском) применяют для сплавов с а+р-структурой. Одна закалка для сварных соединений практического значения пока не имеет. Закалку и старение (отпуск) применяют с целью повышения прочности сварного соединения. В некоторых случаях для повышения прочности используют одно старение, поскольку сварные соединения непосредственно после сварки находятся по существу в закаленном состоянии. При термической обработке титана, как и при других технологических операциях, связанных с нагревом, необходимо учитывать активное его взаимодействие с атмосферой. Кислород атмосферы не только образует окалину, но и диффундирует в кристаллографическую решетку титана, резко повышая твердость поверхностных слоев металла. Это в полной мере относится как к основному металлу, так и к сварному соединению. В то же время считается, что термическая обработка в печах с воздушной атмосферой при температурах не выше 600-650° С является допустимой и не ведет к заметному ухудшению механических свойств сварного соединения и основного металла. Термическая обработка сварных соединений при более высоких температурах должна, как правило, осуществляться в печах с защит-ной атмосферой или в вакуумных печах. В противном случае окисленный и загрязненный газами слой должен быть удален химическим травлением или механически] путем. Дополнительная информация:1 балл

-

Упрочняющая термическая обработка титановых сварных соединений Упрочняющая термическая обработка сварных соединений титановых сплавов, состоящая из закалки и старения (отпуска), служит дополнительным резервом повышения прочности сварных конструкций. Однако следует отметить, что применение упрочняющей термической обработки на сварном соединении более ограничено по сравнению с основным металлом. Это вызвано тем обстоятельством, что крупнозернистая игольчатая структура плохо воспринимает упрочняющую термическую обработку, т.е. не обеспечивает достаточно хорошего сочетания прочности и пластичности после закалки и старения. Поэтому для сварных соединений применяется «мягкая» упрочняющая термическая обработка, повышающая прочность на 10-20% по сравнению с прочностью отожженного состояния. В этом случае при умеренной прочности удается получить удовлетворительные характеристики пластичности сварного соединения. В последнее время разработано несколько новых способов упрочняющей термической обработки сварных соединений титановых сплавов, которые позволяют несколько расширить возможности применения упрочняющей термической обработки в сварных конструкциях, которые будут нами также рассмотрены в настоящем разделе. Все более широкое распространение получает упрочняющая термическая обработка сварных конструкций, когда основной металл упрочняется закалкой и старением до необходимого уровня, а сварное соединение делается утолщенным и приводится в отожженное состояние методом локальной термической обработки. Такой прием позволяет получать равнопрочную конструкцию как по основному металлу, так и по сварному соединению с высокой работоспособностью. Рассмотрим некоторые вопросы упрочняющей термической обработки сварных соединений титановых сплавов. Упрочняющая термическая обработка, состоящая из закалки и старения, применима к сварным соединениям двухфазных с+р-титановых сплавов, начиная со сплавов мартенситного типа и кончая псевдор-сплавами. Принцип упрочняющей термической обработки сварного соединения, как и основного металла, заключается в том, что при ускоренном охлаждении сохраняются ме-тастабильные р-, а’- ("Л-фазы, а при последующем искусственном старении происходит выделение дисперсных частиц а- и р-фаз. При этом эффект упрочняющей термической обработки зависит от типа, количества и состава метастабильных фаз, а также от дисперсности образовавшихся после старения частиц a- и р-фаз. Особенностью упрочняющей термической обработки сварных соединений титановых сплавов является использование в некоторых случаях термического цикла сварки в качестве закалки при упрочняющей термической обработке. Сварное соединение при однопроходной сварке металла небольших толщин можно рассматривать как закаленное с температур р-области.Метастабильные составляющие р- и а’-фазы у титановых сплавов склонны к распаду в процессе изотермического нагрева при невысоких температурах с образованием равновесной а+р-структуры.На начальной стадии старения образуются дисперсные выделения а- и р-фаз, что сопровождается значительным упрочнением сплавов.Распад метастабильной р-фазы идет по схеме:рнестаб-Триеста б+а-кх+р. При изотермическом нагреве а’(а")-фаза распадается по схеме а’(а")-+а’(а")0ботгтц-{-а-+а-{’Рнестаб-*а+р. Распад а’(а")-фазы сопровождается на первой стадии образованием ct-фазы и а’(а")-фазы, обогащенной р-стабилизирующими элементами. Приведенные схемы превращения метастабильных фаз при изотермическом нагреве справедливы для процессов, проходящих при температурах выше 450-500° С. При более низких температурах изотермического нагрет ва процессы распада могут проходить с образованием промежуточной со-фазы. В практике упрочняющей термической обработки как сварных соединений, так и основного металла режимы термической обработки исключают образование ©-фазы. В зависимости от режимов упрочняющей термической обработки — температуры закалки, температуры и продолжительности старения (отпуска) — механические свойства сварных соединений будут изменяться в широком диапазоне. С повышением температуры закалки в сварном соединении сохраняется все большее количество (по объему) метастабильных фаз. У сплавов докритического состава увеличивается сначала количество метастабильной р-фазы, а затем а’(а")-фазы. У сплавов закритического состава происходит непрерывное увеличение количества метастабильной р-фазы по мере повышения температуры закалки до точки полного полиморфного превращения в сплаве. Объем метастабильных фаз в сплаве определяет эффект упрочнения, который может быть получен при последующем старении закаленного сплава. Как правило, с повышением температуры закалки термически упрочненного сплава с а+р-структурой возрастает его прочность и снижается пластичность. При постоянном времени старения с повышением температуры старения увеличиваются объем и степень распада метастабильных фаз и выделяются дисперсные частицы. Это сопровождается повышением прочности и, как правило, снижением пластичности. При определенной температуре старения прочность достигает максимума, при дальнейшем повышении температуры прочность постепенно снижается до уровня прочности отожженного металла. Этот участок кривой характеризуется коагуляцией дисперсных а- и р-частиц до равновесного состояния по мере повышения температуры старения. Фактор продолжительности старения выражается в том, что максимум на кривой прочности смещается в область более высоких температур, и величина максимума уменьшается по мере уменьшения продолжительности старения. Такой характер изменения прочности в зависимости от режимов старения обусловлен тем, что с увеличением продолжительности старения удается в большей степени обеспечить полноту распада метастабильных фаз при сохранении высокой дисперсности упрочняющих частиц. Практические режимы старения используют, как правило, нисходящую ветвь кривой прочности, т. е. представляют собой режимы перестаривания. Это позволяет обеспечить лучшее сочетание прочности и пластичности у термически упрочненного металла при удовлетворительной стабильности механических свойств. Это еще в большей мере относится к сварным соединениям титановых сплавов с а+р-структурой, для упрочнения которых используют режимы еще более глубокого перестаривания. При таких режимах упрочняющей термической обработки при некоторой потере прочности удается получить некоторый выигрыш в пластичности, что является весьма необходимым для сварных соединений, имеющих литую структуру, которая хуже структуры деформированного металла.1 балл

-

1 балл

-

раньше в каждом проммаге были полы из шлифованного бетона, и они не пылили1 балл

-

1 балл

-

@ARGONIUS, Да, присматривался и к Авроре и к Гроверсу, и даже видел швы которые ими неплохо кладут, которых в исполнении Неона так и не нашел, но что подкупает в этом аппарате так это заявленные характеристики, регулировка в широких пределах начиная от 14 вольт и 20 ампер, да и в цене существенно не отличается от "сокурсников". Им стоило бы снять видеоролик как производится сварка в разных режимах, это серьезное упущение производителя, или моя невнимательность в поиске.1 балл

-

Про надежность можем однозначно подтвердить, а по легкости - попробуем видео снять.1 балл

-

перед началом работы с незнакомыми сталями я бы сварил образцы и испытайте их: на твердость, на загиб,тут уже смотря по какому рд будем работать,как правило требования к образцам там указаны1 балл

-

Даже если поверить в это, то есть более слабые места, патрубки, радиатор(чушь конечно )1 балл

-

Решение пришло давно, реализовал сегодня.Одно из требований к модернизации - возможность подключить рукав 5-ти метровый.Так же врезал байонетный разъём, для переключения полярности. По характеристике подающего механизма, которым комплектуется аппарат изначально, подобрал 4-х роликовый. Заменил втулки на приводе, заказал новые ролики. Сегодня поставил в аппарат.1 балл

-

1 балл

-

1 балл

-

Практически все детали двигателей, в легких исполнениях - состоят преимущественно из алюминиевых и магниевых сплавов... Алюминий в основном используется АК5-АК12 (AlSi5 - AlSi12), амг очень большая редкость, но возможен- нужно обращать внимание на способ изготовления детали, амг никогда не отливают сложной формы. Магний идут сплавы МЛ5-МЛ20МЛ5-МЛ20, отличить от алюминия достаточно легко: 1. Почистить железной щеткой на дрель/болгарку, магний будет бльестеть как зеркало. 2. Надпилить болгаркой/напильником/ножовкой/борфрезой с мелким зубом, он будет твердым в отличие от тягучего аллюминия... 3. Смотреть надписи на корпусе в 90% случаев есть маркировка на корпусе которая указывает что деталь из магния. Чаще всего встречаются абревиатуры Magnesium и значок Mg в треугольнике из стрелочек. 4. Ну и после небольшого опыта с магнием, можно отличать по весу.1 балл

-

@ASIK, если педаль к аппарату (по тем, или иным причинам) не подсоединить, то увеличьте скорость сварки. Главное-не опережать скорость разбивки оксидной плёнки. И/или цмыкайте кнопкой, предварительно максимально увеличив время спада тока.1 балл

-

ГБЦ еще три штуки притащили ребята, у них поток и занимаются только ГБЦ без работы не сидят Автолайн у них постоянные клиенты. Эта с трещиной в выпускном канале, подварил но седла нужно тоже вытаскивать и обваривать, ребята пока забрали её для изучения вопроса стоит делать ремонт или нет. Эта уже проглажена и кариес виден не вооруженным глазом. Вроде с виду точка не большая, но начинаешь её копать и она уходит довольно глубоко в тело да ещё расширяется, точь точь как зубной кариес. До конца так и не удалось вычистить как следует и поэтому грязь на швах с верху. Завтра заберут и прогладят её и если что подвезут на подварку.1 балл

-

А 4-кой - зачем? Или просто попались под руку?))) Стикмэйтом варил (если это можно назвать сваркой)) и 4-кой и 5-кой УОНИ - загнать в защиту не удалось, иногда оттаиваю лед со въезда в гараж (просечка 4 мм 2000х1000 мм), используя сварочник, как источник тока - втыкаю безымянную 5-ку и жарю со всей дури).1 балл

-

1 балл

-

Вы только это... с фотографиями учитесь... и по-чОтче, по-чётче, как на второй! Только не нужно на "чугунные" и аустенитные валики сверху малоуглеродистые накладывать.1 балл

-

@Klez, Какое "не расплавление"? Всё, что надо - оплавилось. Этож валик просто. @Lesopil, Схема подбора тока проста - смотрите на пачку электродов, там написано какой ток ставить. Ставите, пробуете, по ощущениям добавляете или убираете ток (тока нужно столько, чтобы электрод хорошо зажигался и стабильно горел). Завышать ток на первых порах не нужно, на большом токе нужно быстро вести электрод, начинающему сварщику сделать это плавно, без рывков, на большой скорости сложнее, чем на маленькой.1 балл

-

@Менгон, Мой брательник за просто плавал так же (с льдинами ) ,только дольше-ни менее 5-ти минут по два захода с перекурами сидя на льдине.Я стоял рядом и дрожал только от такой сцены! К стати,он работал сварщиком( с большой буквы)-шовчики заглядение ! П.С. Завязал со сваркой раньше меня ..1 балл

-

Вчера приезжий инженер-конструктор из сопредельного государства, находясь на 3-ем этаже нашего бюро и в конец задолбавшись бегать в производственное помещение по уточнениям и недочетам в чертежах к работягам, сказал мастеру- скину все данные "на электронную почту" вашему технологу по сварке, он рядом- ждите. Сегодня к обеду получили... Почему так долго?-...Он в ответ- А я за Почту России не отвечаю!. Даже за границей наша почта "в почете".1 балл

-

1 балл

-

1 балл

-

1 балл

-

Пара фоток которые мне попались на работе. Супруга нагрызла табличек на косуху товарищу. Половинка кракозяблины, которые я варил для корефана "весь день", так как все были заняты работой. Вместе со второй половинкой ушло около 20кг LB52 4мм. 30+25мм V-разделка. Электродом 4мм давненько не варил, оказалось соскучился я по электродам... Все аргон больше. Ну чугунок периодически поклюешь электродом, но там больше дятлом работаешь чем варишь.. Собирался только выставить и прихватить, но засосало на весь день. И заготовка очередного прицепа.1 балл

-

1 балл

-

http://www.argon.pw/IMG_Forum/koleso/Remont_kolesa_nasosa_www.argon.pw_11s.jpg http://www.argon.pw/IMG_Forum/koleso/Remont_kolesa_nasosa_www.argon.pw_12s.jpg http://www.argon.pw/IMG_Forum/koleso/Remont_kolesa_nasosa_www.argon.pw_13s.jpg http://www.argon.pw/IMG_Forum/koleso/Remont_kolesa_nasosa_www.argon.pw_14s.jpg http://www.argon.pw/IMG_Forum/koleso/Remont_kolesa_nasosa_www.argon.pw_15s.jpg http://www.argon.pw/IMG_Forum/koleso/Remont_kolesa_nasosa_www.argon.pw_16s.jpg http://www.argon.pw/IMG_Forum/koleso/Remont_kolesa_nasosa_www.argon.pw_17s.jpg http://www.argon.pw/IMG_Forum/koleso/Remont_kolesa_nasosa_www.argon.pw_18s.jpg http://www.argon.pw/IMG_Forum/koleso/Remont_kolesa_nasosa_www.argon.pw_19s.jpg http://www.argon.pw/IMG_Forum/koleso/Remont_kolesa_nasosa_www.argon.pw_20s.jpg http://www.argon.pw/IMG_Forum/koleso/Remont_kolesa_nasosa_www.argon.pw_21s.jpg http://www.argon.pw/IMG_Forum/koleso/Remont_kolesa_nasosa_www.argon.pw_22s.jpg1 балл

-

ремонт вентилятора http://www.argon.pw/IMG_Forum/koleso/Remont_kolesa_nasosa_www.argon.pw_01s.jpg http://www.argon.pw/IMG_Forum/koleso/Remont_kolesa_nasosa_www.argon.pw_02s.jpg http://www.argon.pw/IMG_Forum/koleso/Remont_kolesa_nasosa_www.argon.pw_03s.jpg http://www.argon.pw/IMG_Forum/koleso/Remont_kolesa_nasosa_www.argon.pw_04s.jpg http://www.argon.pw/IMG_Forum/koleso/Remont_kolesa_nasosa_www.argon.pw_05s.jpg http://www.argon.pw/IMG_Forum/koleso/Remont_kolesa_nasosa_www.argon.pw_06s.jpg http://www.argon.pw/IMG_Forum/koleso/Remont_kolesa_nasosa_www.argon.pw_07s.jpg http://www.argon.pw/IMG_Forum/koleso/Remont_kolesa_nasosa_www.argon.pw_09s.jpg http://www.argon.pw/IMG_Forum/koleso/Remont_kolesa_nasosa_www.argon.pw_10s.jpg http://www.argon.pw/IMG_Forum/koleso/Remont_kolesa_nasosa_www.argon.pw_08s.jpg1 балл