Лидеры

Популярный контент

Показан контент с высокой репутацией 25.11.2013 во всех областях

-

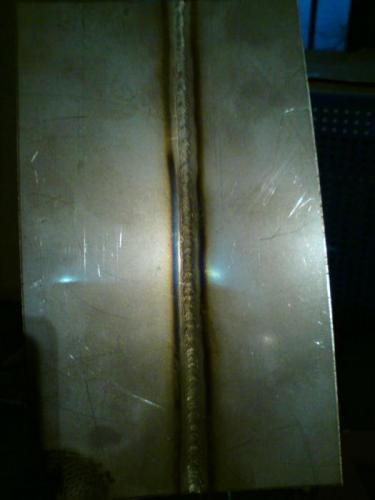

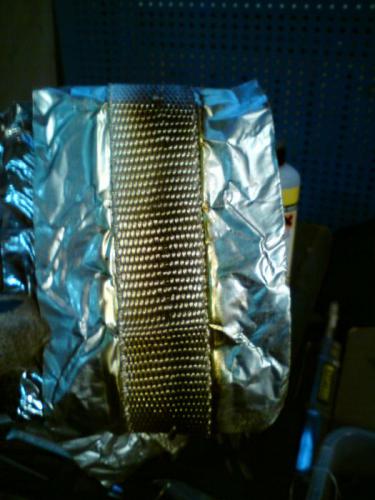

Давненько хотел создать этот материал. Побудили меня разговоры о тонком металле. В данном случае 1мм, первый шов без всего, без поддува, такая черная беда входит, всем это известно. Второй шов так же обратная сторона, но с поддувом аргона, тоже не секрет, кстати нет ничего лучше поддува. Третий шов со скотчем, стекло волокно по середине плотно прижимается к стыку обратной стороны сварки и вот что получается, нет черной шубы. Данный скотч хорош в этом случае, когда нет возможности поддуть, варится с ним хорошо, словно Вам поддувают. Тоже выход, согласитесь?! И 4, паста от Есаб, разводится спиртом, ну не было его, развел остатками вискаря. Этот способ хорош на угловые короба, мазь нанесли и вперед варить, поддув не нужен и шов будет белым.5 баллов

-

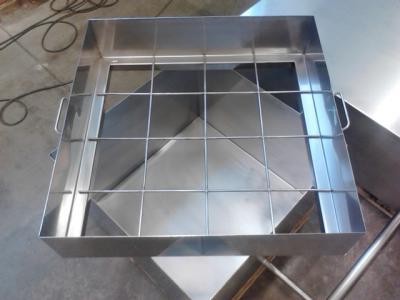

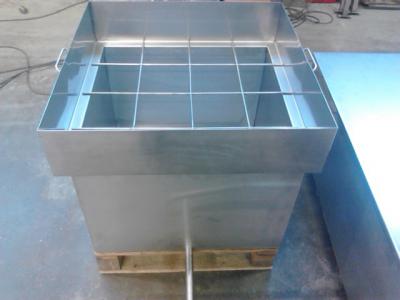

Вот. Очередные работы из листовой нержавейки 304. Толщина на ванне и баке 2мм, крышка на ванне и вставка в бак 1мм. Что бы сам изменил в сделанном - на крышке сделал бы диагональные "рёбрышки" для жёсткости, лёгким нажатием наружу. Всё-таки 1750 х 660 мм. Вставка в бак (600 х 600) из 4-х деталей, сваренная по углам. Сварил решётку (просто легла , не приваривалась), а на неё уже вырубили сетку. Всё хорошо, но вот с ручками натрах.. намучался Предлагал сделать на заклёпках: и быстрее, и металл после сварки не ведёт. Всё-таки пруток 6мм, жесть 1 мм, да ручки под углом к поверхности... Трудно бороться с начальством... Ладно, теперь фотографии:5 баллов

-

Еще у одного подъемника, при подъеме отпал уголок и зацепился за кронштейн. Кабина смялась. Порезал на металлолом и сварил новую. Сейчас в отпуске, доделывают другие, думаю нормально ездит. 1. Не так много искр! Для более горячих работ есть сварной костюм. Сапоги быстро развалились, купил за свой счет ботинки сварочные. 2. На пассажирский нужна лицензия (т.е. должна монтировать лицензированная организация с аттестованными сварщиками, естественно), грузовые никто у нас не контролирует. Людям запрещено ездить, но все равно катаются. 3. Форсаж 161, направляющие рельсы кабины из 100 уголка варил трансформатором3 балла

-

3 балла

-

3 балла

-

2 балла

-

На доработку детальку привезли, человек промахнулся с размером-нарастить, да пузырики вылезли - переплавить. Выгонял пузыри "своим" способом:пред. прогрев, частота 120Гц ток 125А начальный с понижением до 110. Проходишь на высокой частоте и пузыри сами вскрываются и сплавляются, даже те, "на глубине" которых и не было видно. 4043 присадочный пруток. http://f3.s.qip.ru/IA4wMiE2.png2 балла

-

2 балла

-

2 балла

-

Ремонтил и эти. Но как на пониженном варит - не довелось узнать. Аппараты эти мне нравятся. Что Бримы, что Фоксвелды, Авроры. Внутрянка практически похожа. Полномостовая схема либо на МОСФЕТах, либо на ИЖБеТах. Довольно ровно шуршат. Да и проблем по ним не много. ИМХО. Да , это он AuroraPRO OVERMAN 180. http://www.welding-russia.ru/catalog.html?itemid=8820 Только там такую дурь написали на сайте .... это ..... Слов нет.1 балл

-

1 балл

-

1 балл

-

Наверно это был AuroraPRO OVERMAN 180, он на 175 ампер, а что можете сказать насчет аналогичного Foxweld 185, вроде и разброс по току чуть получше 30-180, и скорость протяжки указана чуть повыше до 15м, только вот разброс по вольтам у первого не нашел, наверное у них приблизительно одинаковы, а ремонтировать не приходилось, как там внутри собрано @tehsvar,?1 балл

-

1 балл

-

1 балл

-

Про некие таблицы "из интернета" может быть и так. А вот в таблице рекомендуемого сварочного тока, приведённой на пачке, нижнее значение выбрано из условия обеспечения стабильного горения дуги, а верхнее, из условий недопущения разрушения обмазки, изменения хим.состава наплавленного металла (от заявленного) и т.д. Во всяком случае, так должно быть. Ну это так, для общего кругозора.1 балл

-

1 балл

-

1 балл

-

В каждом производстве существует своя специфика: на потоке нужен полуавтомат, в энергетике- сварка электродом, в пищевой ценится аргон, в сантехнике- газовая и тд. Где-то приходится совмещать, так что всё ПОКА будет на своих местах и всё имеет право на существование.1 балл

-

1 балл

-

1 балл

-

Результат моей ночной работы. Торопился, поэтому красотульку особенно не наводил. Варил стрелу из профиля 60х40 мм. толщина 2 мм. Петли заказывал токарю, диаметр 40 мм, длина 145 мм. Длина стрелы по прямой балке 2 метра. Длина вертикальной части, на которую привариваются петли, 0,5 метра. Балка на стену- швеллер длинной 1,7 метра, ширину не измерял, примерно 150 мм. На швеллер наваривались ушки в количестве 5 шт с отверстиями 8 мм под анкер Hilti HRD 10x100. В местах приварки петели делал подкладки из листового металла толщиной 4 мм, обваривал их по периметру. На них уже наваривал петли. Тем самым обеспечивается нужный зазор, а на самой стреле обеспечивается определённая защита от прожога при приварке петель на больших токах. Рым на стреле- это фрагмент скобы крепления зажнего моста Москвича к рессорам. Всю систему на прочность ещё не проверял, т.к. уезжаю в командировку. Надеюсь, через неделю-полторы завершу все работы. Варил электродами 3 мм ОЗС-12 (СЗСМ), 3 мм УОНИ 13/55 (ЭСАБ-СВЭЛ) и 4 мм UNITOR GPO-302 (рутил-целлюлозные).1 балл

-

Самоделки. Чечняhttp://f3.s.qip.ru/IA4wMiCI.pnghttp://f4.s.qip.ru/IA4wMiCJ.png http://f3.s.qip.ru/IA4wMiCK.png http://f4.s.qip.ru/IA4wMiCL.png взято http://fotoarmor.narod.ru/gunchechny.htm1 балл

-

1 балл

-

Пришлось как то бетонировать фундамент под мостовую опору. Размеры в плане 10200 мм на 5200 мм. Высота 1000мм. Котлован копали в плотную к дороге. Поскольку работы проводил частник ни о каком усилении откосов речи быть не могло - дорого. Призма обрушения разумеется присутствовала. На семь метров глубины не было и двух метров откоса в плане. Грунт сходил несколько раз. Понятно что не о каком изготовлении каркаса в низу речи быть не могло. Фиг с ним что из каркаса потом глину заколупаешься выцарапывать, так заживо похоронит. И так по горбу тиром досталось не хилым куском глины куба в два. Летел кувыркаясь. К чему я это. Каркас решили изготовить на верху и опустить краном в низ. Размеры каркаса 10100мм на 5100 мм, высота 920мм. Арматура рефленая диаметрами, нижний пояс 28 мм, верхний пояс 20 мм, решётка 200 на 200 мм. Боковины 12 мм гладкая. Элементы пространственной жесткости 6 и 10 мм. Вес сего изделия 4 тонны плюс минус. Понятное дело что на проволоку такое чудо не свяжешь при всем желании. Альтернативы сварке просто не было. Разделив конструкцию на четыре части, определил центры тяжести. В них разместил петли из 12 мм гладкой арматуры. Её крепил к нижнему поясу петлей с обваркой на стыке. В верху делал такую же петлю на сварку. Наклон петель подбирал так что б при подъеме они не касались арматуры верхнего пояса. Я прекрасно понимал что сварочные стыки будут преодолевать самое гадское из всех усилий - кручение. Для сварки коротким (1 см, а арматуру крест на крест по другому и не сваришь в стык) это вилы. Как два куска арматуры не пеки, тем более 28 - 20мм, их потом на кручение и руками сломаешь. Так еще надо не пережечь арматуру в местах стыков, что бы сталь не отпустить. Варил каждый стык с двух сторон. Варил тройкой МР-3С, ток завышал немного что бы гарантированно подплавить место соединения хлыстов. Когда поднимали каркас у меня сердце замирало. Думал ща как посыпется нафиг. Особенно когда полностью оторвался и немного дал прогиб во все стороны от петель. Но нифига, прокатило. Поставили и сразу залили. а потом было еще два обвала но уже на застывший бетон. Так что пятерка вам на фиг не нужна. Если в конструкцию то снизите мех свойства стали арматуры. Если по хозяйству то и четверкой, а то и тройкой обойдетесь. Что до таблицы, то она от царя гороха видимо. Щас арматуру варят в редких случаях на конструкции, в основном вязка либо сборка на фиксаторы(экзотика)1 балл

-

1 балл

-

@alekc1964, фото-видео? с озвученными комментариями и показом аппарата в действии. а так-у меня во дворе стоит самодельный межгалактический гипертранслайнер. испытания прошли успешно-до Альфа-Центавра полет туда-сюда 4часа. всем привет от тамошних!1 балл

-

1 балл

-

@smothdrive, если хотите варить пятёркой, то и аппарат должен быть соответствующим. На толстом металле, таком как вы указали, скорее всего не будет нормального проплавления основного металла. В таких случаях варят с разделкой кромок. У вас арматура круглая? Если да, то уже есть готовая разделка. А заполнять вы её можете хоть тройкой. И ещё один момент, если для вашего аппарата 180А - это предельный ток, то скорее всего, сварка на таком токе будет весьма не продолжительна, т.к. аппарат будет перегреваться. Покажите лучше пространственное расположение свариваемых деталей. На 99% уверен. что электрод 5 мм даже не понадобится.1 балл

-

Наконец то я дождался Speedglas 9100 xx , 7 недель с Ебея. Оказалось что маска была с дополнительной комплектацией: Сумка для маски, шапочка, 5 наружных и 2 внутренних стекла, боковые накладки и CD диск. А я еще отдельно заказывал 5 внутренних и 10 наружных стекол, зато теперь будет запас. На коробке и на маске Made in Sweden.1 балл

-

Вообще проблема, можно сказать, из пальца высосана! В ГОСТе указаны рекомендуемые конструкции сварных соединений, но конструктивные размеры могут отличаться от ГОСТовских, если при этом, обеспечивается надлежащее качество соединения. И это естественно ведь в ГОСТе не указаны типы и марки, диаметры электродов, поворотно или монтажный стык и количество слоев, проходов. А как Вы сами @Урий, заметили, различные электроды варят по разному! В ВСН 006-89 зазоры для электродов 2-2,5мм на стенку до 8мм - 1,5-2,5мм. Для электрода 3,0-3,25мм - 2-3мм. РТМ 1С таблица 4 тип разделки Тр-1, без скоса кромок, что соответствует соединению С-2 указаны толщины 2-3мм, более с разделкой.1 балл

-

Есть в датском флоте особое подразделение- лыжный патруль "Сириус". Эти мордовороты не воюют, они патрулируют северо-восточное побережье Гренландии на собачьих упряжках. Созданы они были в войну, когда требовалось гонять немецких метеорологов, чьи наблюдения носили стратегический характер для планирования боевых операций в северной Атлантике. Мордовороты из Сириуса по-прежнему на собачьих упряжках, их мало, но они в чём-то особенные. расстояния, которые они преодолевают исчисляются тысячами километров! Вот такие они. http://media.npr.org/assets/img/2012/01/17/03_sled_do_mm8012_slide-c4b7460d53c74e8cac35515a01dba4bb3f797f72-s6-c30.jpg http://www.corbisimages.com/enlargement/heroimage/42-43852945.jpghttp://www.corbisimages.com/enlargement/heroimage/42-43852945.jpg http://2.bp.blogspot.com/-P0TqO-Eaptk/T3Layitb2zI/AAAAAAAAALg/vGhdf8a5v-o/s1600/DSC_0102.JPG http://r.ddmcdn.com/w_622/u_0/gif/frozen-planet-life-in-a-freezer-pictures9.jpg http://4.bp.blogspot.com/-EGxpqr4nUGg/Tf6QRNukf9I/AAAAAAAAAHY/MgV5m0UQm_Q/s1600/redigeret.jpg http://www.thaifighterclub.org/images/answer/A0313458512020343707.jpg http://www.thaifighterclub.org/images/answer/A0213458512020343707.jpg Такая у них служба- месяцами жить на морозе и в темноте. Небольшой видеоролик канала БиБиСи http://www.bbc.co.uk/news/magazine-15936110 http://www.youtube.com/watch?v=iCTw6WNx_-41 балл

-

закончил с Аленем пИтнистым еле успел сфотать красотулю, пока грязным тентом не накрыли и вид не испортили.. 25/11 в полной красе)) --------- ближе к обеду начал ремонт кузова- задний борт,внутри чуть и косметика потом 22/11 рихтовать?! не..не договаривались. пАйдет . 3 метра вертикала и опять-нюююхааатььь.. -------- 25/11. цвет-*бешеный апельсин*1 балл

-

1 балл

-

1 балл

-

1 балл

-

Если каток от легковой, то 1000-1500руб. Но это цена с полировкой, чтоб и не видно было ничего. Случайно сегодня увидел рекламу "аргонщика" вот за такой ужас, надо рожу бить, а не деньги платить, это просто порнография. Я не знаю, насколько качественно там заварено и чем, только могу догадоватся по экипировке сварщика, дешёвая маска хам - ресанта и китайские, ниточные перчатки... Кто-то скажет, так покажи как сам делаеш, не покажу, последнее литьё сварил лет 5 назад, но думаю, что ещё поварю, когда нибудь покажу. Вся хитрость в качественных материалах и оснастке, есть специальные полировочные диски, (не войлок) мелкая, мощная турбинка с регулятором оборотов, куча лепестковых дисков разной зернистости и т.д.1 балл

-

Да дело в том что "настоящая" ковка, с горном, молотом, ручниками- наковальней как раз таки особых вложений не требует. Пневмомолот дороже всего, но я и без него обходился, работая по-мелочёвке. А вот с "холодной ковкой" как раз вложений требуется намного больше, а умения меньше. Это если сравнить со сваркой, как иметь орбиталку на трубе или варить вручную. Прелесть ручной ковки с её грубоватостью, где на поверхности металла немного виден след ручника, волютины не миллиметр в миллиметр, "живые" цветы и листья, и многое-многое другое где угадывается почерк кузнеца, всё это сейчас мало кому понятно и ещё меньше кому нужно. Зачем платить больше и ждать дольше, проще заказать изделие собраное из готовых витушек, листьев и наконечников, тем более на вид всё аккуратно-единообразней. Да и производителю проще купить завитков-прутков, штампованых листьев и быстро собрать. Так всем интересней, и заказчику и исполнителю. Редко-редко кому надо сделанное руками, а если кому и надо, мало кто хочет за такое переплачивать.1 балл

-

1 балл

-

Купил токарный ИТ 1м,привожу в человеческий вид,отмываю,притираю,крашу,собираю.Ездил за 130 км,своим фордиком,там проверил,чуть погонял и разобрал.Вдвоем за 3 часа,до винтика,вес 1100 кг,самая тяжелая станина.Разбирается как автомат Калашникова.Рад как слон,все таки 15 лет не работал на станке.Руки то помнят,помнят родимые.Износ присутствует небольшой,все пришабриваю сразу в процессе.Пока так,дальше дополню или создам тему в наше оборудование.По деньгам 1500 уе вышел.1 балл

-

1 балл

-

1 балл

-

Специально для @Ferio - страшилка на ночь)))) Мда и такое бывает При том 3 диска из 4-х в таком состоянии, т.е. буквально развалились пополам! "Как так можно было ушатать!?" - спросите вы, а я отвечу - "За рулем была девушка!" ))) Диски взяли для демонстрации - действует на клиентов безотказно! Шеф собирается на них ездить еще, на заряженной тачке.1 балл

-

Смотря что варить, например столы и листовое железо на пищевую. Использовал сырое полотенце, несколько штук, что бы при сварке краев, то есть листа к уголку, нагрев не расходился на лист. Сырое полотенце хорошо справляется с этой задачей и блокирует не только расхождение нагрева, но и сопутствующую деформацию металла. Края полотенца по всей площади оставлял 40мм от края уголка и свариваемого листа. Вообще использование сырой тряпки много где помогает, но это уже другая тема. А что конкретно Вы имели в виду, не указали. Середина 100 мм, угол левый 100мм, угол правый 100мм, переходим на противоположную сторону стола, повторяем процедуру. Переходим где начинали и между серединой и углом середину 100мм, так же с левой стороны, переходим. Деформаций нет. Не спешите, может кому пригодиться. Да, чуть не забыл, в середине листа отверстие 5 мм просверлить, там где уголок снизу и к уголку приварить середину в 2 местах.1 балл

-

Предлагаю не обращать далее внимания на "ынжынера" с большой буквы "Ж", а сосредоточить внимание на деле. Сегодня польский гараж подкинул бракетку от Ауди, стоит маркировка AlSi12Cu. 4047 нету, варил 4043. Но кошмарно шло.На основном металле кипит сразу, слегка успокаивается при подаче проволоки. Я обычно варю на балансе слегка в минус, тут же пришлось в плюс крутить и неслабо - металл начинает "кипеть" ещё до разбивания оксида. Кое как, раза по 3-4 вышлифовывая "плевки", всё же заварил. Нада искать 4047 и срочно. Ужос сверху http://s59.radikal.ru/i164/1208/52/260825d2d115.jpg Ужос снизу Изнутри между лапками проварить уж никак не вышло, наплавил сами лапки. http://s09.radikal.ru/i182/1208/66/d09697b8be88.jpg1 балл

-

Я такую гадость Харисом 52-м варю, основной металл не плавится и структура не нарушается. Вот как то так.1 балл

-

Особенности работы сварочных инверторов от автономных источников электропитания Особенности работы сварочных инверторов от автономных источников электропитания В последнее время появляется все больше автономных установок, оборудованных сварочными постами. Это различные передвижные ремонтные мастерские, аварийные машины и т.п. В них на различные шасси установлена коробка отбора мощности с генератором или дизель - генератор и различные потребители, в том числе - сварочные посты. Нередко предпочте-ние отдается инверторным сварочным аппаратам из-за их сравнительно высокого КПД (10 - 15 кВт при токе сварки до 250 А) и небольших габаритах и массы. К сожалению, производители подобных машин часто довольно формально подходят к их комплектации, ограничиваясь подбором генератора и сварочных источников исходя только из мощностных характеристик. Зачастую это приводит к выходу из строя сварочных аппаратов, а не редко и самих генераторов. При работе сварочных инверторов от автономных электромашинных источников электропитания необходимо учитывать особенности и тех и других. Так, при индуктивной нагрузке (сварочный трансформатор), внешняя характеристика синхронного генератора имеет резко падающий характер, причем с уменьшением cos падение напряжения усиливается (рис.1, X>0). При активно-емкостной нагрузке (сварочный инвертор) cos опережающий и с ростом потребляемого тока напряжение возрастает тем сильнее, чем меньше cos (рис.1, X<0). При U=0 (короткое замыкание) все характеристики пересекаются в одной точке, соответствующей значению тока трехфазного короткого замыкания. Поскольку большинство потребителей имеют активно-индуктивный характер потребляемого тока, изготовители генераторов вводят дополнительную положительную обратную связь по току для компенсации падения напряжения на нагрузке. Т.е. с ростом тока в нагрузке генератор повышает напряжение. Инверторные источники, как потребители, имеют емкостной характер, поэтому с ростом тока в нагрузке напряжение возрастает, а наличие положительной обратной связи по току при-водит к еще большему росту напряжения. Результатом может быть выход из строя инвертора или самого генератора из-за перенапряжений. Структурная схема типичного инверторного сварочного источника представлена на рис.2. Трехфазное напряжение выпрямляется неуправляемым выпрямителем В и сглаживается емкостным фильтром CФ. Инвертор И преобразует постоянное напряжение в переменное повышенной частоты, которое понижается трансформатором и выпрямляется неуправляемым выпрямителем, а далее, через индуктивный фильтр LФ поступает в нагрузку RН. На рис.3. приведены осциллограммы линейного напряжения на входе обычного инверторного источника (ток сварки 150 А) при питании от синхронного генератора АД-30 мощностью 30 кВт. Емкость конденсатора фильтра CФ равна 40 мкФ. Как видно, кривая линейного напряжения имеет значительные искажения, а амплитуда превышает 700 В. Уменьшение емкости фильтра в 4 раза снижает амплитуду линейного напряжения до 610 В, но в кривой потребляемого тока появляется высокочастотная составляющая, равная частоте инвертирования, что, конечно, не желательно. С ростом потребляемого тока действующее значение напряжения генератора возрастает, причем приращение напряжения зависит от соотношения потребляемой и номинальной мощности генератора. Так при питании 4-х обычных сварочных инверторов с суммарной потребляемой мощностью 34 кВт от генератора БГ-100 оно составило 10 В, а при питании такого же количества инверторов от генератора БГ-60 составило 40 В, при этом амплитудное значение линейного напряжения возросло с 540 до 696 В. Генератор БГ-30 допускает нормальную работу только одного обычного инверторного источника без принятия дополнительных мероприятий. Именно по этой причине многие изготовители инверторных источников указывают, что суммарная потребляемая мощность не должна быть больше 50% номинальной мощности автономного генератора. Возникает практическая потребность либо заказывать генераторы с корректорами напряжения адаптированными для работы с активно-емкостной нагрузкой, либо использовать серийно выпускаемые генераторы с двойным запасом мощности, либо приспосабливать инверторы для обеспечения нормальной работы. Первый путь потребует более значительного времени, второй ведет к неоправданным затратам. Рассмотрим некоторые разумные варианты решения этой проблемы. Снижение напряжения холостого хода генератора с 380В до 350 - 360В и повышение частоты до 52 Гц позволяют обеспечить нормальную работу источников. Например, при питании 4-х источников с потреблением по 12-15 кВт от генератора БГ-60 линейное напряжение возрастает до нормальных 380 В. Это решение приемлемо для генераторов мощностью от 60 кВт, но не всегда работает на генераторах меньшей мощности. Включение дополнительной нагрузки в виде сушильных шкафов мощностью 4 кВт снижает приращение напряжения на 4В при питании от генератора БГ-100, а при питании от БГ-60 на 74В. При этом лучше иметь на каждый сварочный пост свою электропечь, а их работу организовать так, чтобы они потребляли электроэнергию от генератора непрерывно в соответствии с [2], когда выключение терморегулятором одной электропечи сопровождалось бы включением другой. Такой путь несколько ограничен в применении. Включение последовательно в каждый сетевой провод индуктивности и увеличение емко-сти Сф позволяет обеспечить работу двух источников с потреблением 12-15 кВт от генератора мощностью 30 кВт. Такой вариант решения требует дополнительных фильтров и вмешательства в сварочный источник. Для устранения искажений напряжения генератора и уменьшения высокочастотных гармоник необходимо введение радиофильтра и сглаживающих конденсаторов в соответствии с рекомендациями завода изготовителя генератора и [3]. В ряде случаев необходимо модернизировать регулятор напряжения генератора (блок корректора напряжения), так как при дуговой сварке могут возникнуть низкочастотные колебания напряжения, при которых мгновенные значения напряжения генератора превысят допустимые для данного типа инверторного источника. Например, вместо положительной обратной связи по току ввести отрицательную и изменить параметры корректирующих звеньев регулятора. Это требует вмешательства в генератор и не всегда приводит к желаемому результату. Использование в инверторе LC-фильтра вместо емкостного благоприятно сказывается на работе генератора. Это позволяет исключить перенапряжения и полностью использовать мощность генератора. Инверторный источник для сварки покрытыми электродами ДС 250.33 предназначен для работы в тяжелых трассовых условиях, снабжен встроенными LC-фильтрами и адаптирован для работы от автономных генераторов.Источник: Гецкин О. Б., Кудров И. В., Яров В. М. Особенности работы сварочных инверторов от автономных источников питания / / Сварочное производство. 2004. № 4. С. 53 – 55.1 балл

-

Толстые листы, свариваемые в стык или угловыми швами большого сечения, свариваются многослойными швами. При этом тепловое воздействие от каждого последующего валика производит отпуск околошовных зон предыдущих валиков. Шов заканчивается так называемым отжигающим валиком. Отжигающий валик кладут так, чтобы края его отступали на 3—4 мм от линии сплавления предыдущих валиков. При этом отжигающий валик не вызовет закалки в околошовной зоне, а произведет отпуск.1 балл