-

Постов

2 673 -

Зарегистрирован

-

Посещение

-

Победитель дней

148

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент AMBIVERT42

-

Нет, на алюминии-не проще. Концы трещин засверлить-святое дело. А, вот, высверливать все трещины полностью-не комильфо. Во-первых, это-долго. Во-вторых, имея зазор в 3 и более мм, получим неаккуратный обратный валик. Это Вам не сталь и даже не чугун... Алюминий-дюже жидкотекучий и поэтому, именно на алюминии-гораздо ловчее оставлять "пергаментной" толщины нижнюю часть разделки и продавливать её в процессе сварки. Тогда обратный валик получается ровный и аккуратный и вся гадость из остатков трещины уходит вниз. Эта методика уже не раз описана в теме про сварку легкосплавных дисков.

-

На ночь глядя принесли маршрутчики поддон с Д-245-го. И со словами "Ну ты,это... Удовлетворяйся тут, а мы-поехали!" ретировались. В кои-то веки за спиной-никого и можно спокойно пофоткать поподробнее. Итак, история починки одного поддона. Имеем одну масштабную трещину и кучу мелких. Разделал и засверлил. Прошёл корень. Фрагмент незачищенного и зачищенного обратного валика. Выскобленный обратный валик. Подварочный шов. Так, для успокоения души... Облицовка. Ну, вот и всё. Портрет Поддон готов.

-

Даёшь стране угля!!! Хоть мелкого, но много... Вот такой сварочный разносол. Металлокаркас козырька крылечка. Хватит электросварки на улице. Пора в автосервис. Выпуск с Мерса. Ох уж эти мне полуавтоМАТЬчики!!! Приготовили частичную замену. Добрый доктор Автоген... Тут же, на очереди-ГБЦ от Газели. Бор-фрезы и аргон. Ещё толком не остывшую голову утащили на фрезеровку, а на улице-скучает не влезающий в тесное помещение грузовик Кенворт с прохудившимся коллектором. Оказывается, янки тоже могут лить чугун с порами.... В роли передвижного аргонного поста-мой УАЗ. Опять бор-фрезы и аргон... Лечил ПАНЧем. Прямо по месту.

-

@круазик, Это-"грузинский" якорь?

-

Водянки и воздушки АГНИ можно различить, не видя шланг-пакета и БВО. Воздушки имеют шею белого цвета, водянки-тёмно-серого.

-

@blazen79, легко и непринуждённо.Голова-рука терпела, шея и ручка-вообще холодные. Только сопло так красиво в полумраке светилось... Ток на корне-255 А, облицовка-275 А. Шлейф-4 м+удлинительный шланг-пакет 12 м.

-

@Dmitry1962, Тут-в пору за всю державу печалиться... У меня с работой-тоже негусто. Больше не флужу.

-

Конечно, не столь масштабно, как у камрада @gyrza,но всё же... Система отопления в строящемся поселковом ДК. Батареи (пятая часть, приблизительно, от всего объёма): Лежаки сверлили биметаллическими коронками. Врезки обваривали РЭДС. Заготовки-автогенили. Электрокотельная с перспективой (весьма отдалённой) подключить газовый котёл:

-

Местами(где были поры и несплавления)-насквозь. Там, где был полноценный обратный валик без дефектов-выбирал до "пергаментной" толщины.

-

Выходные сварщика с иллюстрациями, или Ночь в музее пивоварне. Вызвали для починки ёмкостей.Свистят, подлые, по швам... "Варочный цех" представляет собой зело влажное помещение. Оттого сварочник разместил в сухом коридоре. С БВО ничего особо не случится, поэтому подтянул его поближе к месту сварки. Сварочные кабели и кабель управления пришлось наращивать удлинителями. Разделал дефектный шов. Заварил. На одной ёмкости-400 мм и на другой-2000 мм. При опрессовке засвистели дырочки рядом с швом. Опять дрель, болгарка и сварка... Напоследок-залечил трещины и забоины на бурте смотрового люка. И самое тяжелое... Это-не сварка, а перетаскивание содержимого "тревожного чемоданчика"...

-

Мотор-один, без КП и РК? Штатная для 469-го четырёхступая коробка, особливо, если полусинхра-с 409-м тоска будет, а не езда. Да и слабовата она для такого движка., успехов Вам на ниве УАЗостроения. УАЗка-пластилиновый автомобиль. Лепи, что хочешь.

- 719 ответов

-

Правильно понимаете. Отсюда и начинайте сварку трещины. Если начнёте с другой стороны, то в процессе сварки деталь нагреется и ажурные кромки разделки со стороны крепежа, в силу небольшого опыта сварщика, могут перегреться и потечь.

-

@krech, эт Вы комплимент отвесили! Я даже не могу предположить, чем и как так можно было накакатЪ???!!!

-

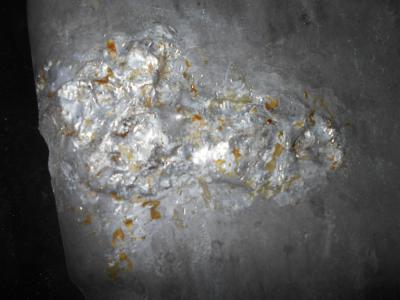

Отметил День ЖКХшника в гараже. Кемерунцы-народец бедный и жадный. Оттого поручни в очередной санузел для инвалидов опять-таки делал из отходов производства. Труба Ду-32 и лист 6 мм. Зачистил и сдал в покраску. Из дружественной СТО притащили поддон с Мерса-124. Это-уже ели варили до меня... Замазали эпоксидкой. Обколотил. Обнажилось вот что... Вид изнутри. Вырезал и заварил по-новой.

-

@svarnoi69, я сегодня отметил. Аргончику, в кои-то веки, понюхал.

-

Коллеги! Поздравляю всех причастных! Сегодня-день работников ЖКХ, как-никак.

-

Абсолютное большинство алюмосплавов, применяемых в моторно-трансмиссионном направлении-с кремнием. Отсюда следует, что присадку применяем 4043. Электротехнический алюминий (провода)-табу!

-

@ARIEC, вот эта фраза несколько насторожила... Колокол-не та деталь, на которой можно тренироваться. Набейте руку на тренировочных пластинах, почувствуйте алюминий в расплавленном состоянии, тогда-вперёд. Чтобы такая деталь после сварки не треснула вновь, засверлить концы трещины-мало. Разделку трещины на фото видно плохо. На какую глубину разделывали? Если делать на совесть, то разделку нужно проходить почти насквозь и варить с проседанием сварочной ванны, чтобы с обратной стороны образовывался провис металла. Потом этот обратный валик, содержащий в себе окислы и прочие примеси, вышлифовывается до чистого металла и проходится подварочный шов. И вот ещё что. По-хорошему, отверстие под крепёж, через которое прошла трещина, необходимо по трещине разделать и полностью заварить. Потом-по-новой просверлить. Тогда в металле шва не будет ни окислов, ни грязи, ни не проваренных участков трещины. Деталь-достаточно массивная и желательно варить её с предварительным подогревом. Как минимум, не надо будет долго топтаться на месте, прогревая металл в начале шва.По направлению сварки-начинайте от конца трещины.

-

... http://i038.radikal.ru/1503/6d/bc8a00e8a798.jpg

-

Каким видом сварки (П/А, либо ручной дуговой)-в принципе, всё равно. Лишь бы руки у сварщика были прямые и духу у сварочника на хороший провар хватило. По проволоке для П/А: лучше Св08Г2С найти. Обычная Св08А-имеет худшие, по сравнению с первой, физико-механические характеристики. Если варить РЭДС, то электроды УОНИ-13/55, ОК-53.70, либо LB-52U. Это-из общедоступного. Вибрационные нагрузки при работе подвески-ерунда, на фоне циклических, при работе тормозной системы. Посему, на толщине кронштейна не экономьте.

-

Там, где будет работать пневмоподушка, зааргонил. Остальные стыки-полуавтоматом обкатал. Пока, применительно к пневмоподвеске, сварки не будет. В этом направлении продолжаю забавляться с токарным станком и паяльником, что к профилю Вебсварки не шибко относится...

- 719 ответов

-

- 9

-

-

- 9 ответов

-

- 14

-