-

Постов

902 -

Зарегистрирован

-

Посещение

-

Победитель дней

54

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Сообщения, опубликованные hvr63

-

-

- Популярный пост

- Популярный пост

-

Ну а чО , такова жизнь

Точно.

В прошлом году видео смотрел про стрельбу из миномёта. И раньше ещё батя про стрельбу из миномёта рассказывал.Да миномет стремная вещь. Мне товарищ рассказывал, что один боец умудрился две мины друг-за другом при скоростной стрельбе в трубу засунуть, придержав предохранительный флажок пальцем.

-

1

1

-

-

Я про то как сварено.

-

Даа, а совсем недавно все были вирусологами...

-

3

3

-

-

Это в раздел "Поржать".

А если действительно хочется за раз, то только контактной сваркой

-

2

2

-

-

В РФ арамидные продаются

То что на ютюб-каналах показывают из ткани белого цвета - это на волокнах из оксида алюминия (я так думаю!) (Al2O3 - так называемая "алюмооксидная керамика") с рабочей температурой до 1700 С.

У арамида (цвет волокна желто-коричневый) рабочая температура до 250 С (температура стеклования 370 С, карбонизации 425 С).

Из ткани на оксиде алюминия изготавливают чулки (рукава) различных размеров для термозащиты подводящей арматуры измерительных приборов и т.п. Из такого чулка собственно и сделаны напальчники из ютюба.

Я себе тоже хочу соорудить, правда чулка не нашел, только ткань. А шить собрался таки да, арамидной нитью.

Вот комплектик юного "Закройщика из Торжка":

-

Имеется ввиду на режиме AC+XP на Cebora?

Да, только это звучит как "АС ХА ".

-

То есть на постоянном токе был бы более контролируемый процесс? Надо в следующий раз попробовать.

Это можно сделать загнав баланс полярности в "плюс", а баланс амплитуды в "минус". Получится что длительность отрицательной полуволны будет маленькая по отношению к положительной, а сила тока больше чем в положительной полуволне. Учитывая то, что теплопередача положительной полуволны - 60-70 % от отрицательной, получается на положительной полуволне тепловложение будет меньше и сварочная ванна будет подстуживаться.

А варить на постоянке наверное неправильно, так-как присадка алюминиевая, а ей требуется очистка. В цитате про ЦАМ, наверняка имелась ввиду специализированная присадка.

-

-

1

1

-

-

Да, и для таких сплавов какая частота предпочтительнее, чем выше тем лучше или наоборот? Мне показалось что меньше лучше, на 60 сваривал. И баланс что предпочтительнее больше в плюс или минус?

Вот цитата из Интернета:

"ЦАМы относятся к третьей группе свариваемости. Получить качественный сварной шов для данного сплава весьма проблематично. Одним из таких вероятных способов является использование аргонодуговой сварки с медной или алюминиевой присадкой при постоянном токе."

Частота и баланс по по ситуации. Но вероятно баланс полярности больше в "плюс", амплитуды в "минус" и частота 50-70. Описанная конфигурация сродни импульсной сварки, то есть с минимальным тепловложением.Я сначала пробовал 5356 как тут советовали и да как то сварил, но после зачистки было много пор, снова сваривал, и опять поры, потом решил попробовать 4043 и с ней как то лучше стало. Да поры могли появляться но уже гораздо меньше.Температура плавления у 4043 меньше чем 5356 и ванну можно держать холоднее.-

1

1

-

-

Такой способ очень похож на сварку латуни или АМЦ.

Конечно же не АМЦ, а ЦАМ.

И да, рычаг скорее всего из чего-то, аналогичного ЦАМ, а у ЦАМ температура кипения с 710 С при температуре плавления 380-387 С. Так что нужна максимально-холодная ванна, ну и присадка 4043.

-

Сначала так и делал, начинаешь греть идут пузыри, фрезой зачистил опять греешь опять пузыри и конца и края им нет. Вот как только мешаешь метал с присадкой то вроде все хорошо. И даже если уже на заваренном месте просто начать греть опять идут пузыри, вроде метал уже перемешан с присадкой.

Основной металл будет кипеть всегда (в таких сплавах). Я уже говорил, что ванна должна быть как можно холоднее. Я в таких случаях варю не с периодическим маканием присадки в ванну, а с ее непрерывной подачей. И держу дугу на металле присадки, в том месте где минимальное перемешивание с основным металлом. Если металл начинает перегреваться я останавливаю, чтобы остыло. Такой способ очень похож на сварку латуни или АМЦ. Может в таких сплавах много цинка, я это вопрос не изучал. Судя по сложности формы рычага, он может быть и литой.

-

А что происходит при сваривании, почему металл так пузырится?

Сплав такой. Желательно место сварки предварительно прогрет дугой, чтобы загрязнения всплыли, потом зачистить шлак и варить, держа ванну как можно холоднее (охлаждать присадкой).

-

-

Согласен , и мостики под перья наверняка фрезированы , но бывает и штамповка, кстати ЧЗ мостики варили и не одного случая не было чтобы "отклеилось" что то в неподходящий момент .

У тебя на фото траверсы штампованные, так что варить можно, и они очень легко гнуться, кстати.

А по сплавам 2 и 7 серии я бы не советовал варить. Заварить можно, но в домашних условиях это не реально (если вспомнить гостовское определение свариваемости). Детали из сплавов этих серий несут, как правило, большие нагрузки (иначе использовать эти сплавы нет смысла из-за их низкой коррозионостойкости как основного недостатка). Большие риски разрушения. Ради чего брать на себя эти риски?

-

1

1

-

-

ЗЫ вот на кросс ЧЗ рычаги все таки скорее всего были АМЦ , иногда загибались почти в пополам и не ломались и даже позволяли выправить себя конечно с подогревом.

На Чезетах скорее всего из АМг.

И да, греть - это бестолковая операция, у алюминия совершенно друга физика термообработки.

Валер , может 7005 , впрочем сейчас сам черт не разберет что можно варить а что нельзя .

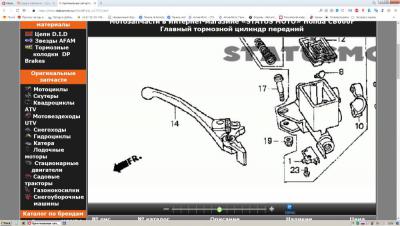

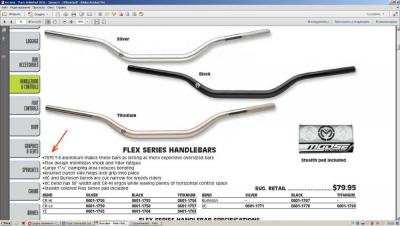

Вот для примера несколько деталей. Но повторюсь: если деталь фрезерованная, то варить нельзя, даже если на самом деле варить можно, так-как это чревато очень серьезными последствиями.

-

1

1

-

-

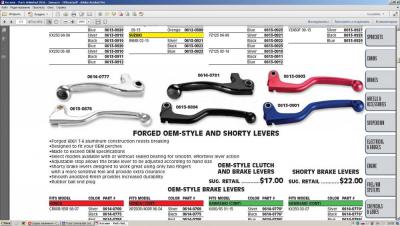

Да и ручка тормоза не сломалась а погнулась, нужно разогнуть - это реально?

Реально.

Но после того как сломается - заварить.

Рычаги разные бывают из разных сплавов , то есть хрупкие и мягкие кои могут деформироватьсяВалер, на мотоциклах все детали выполненные изотермической штамповкой - 6060 Т-6.

Все детали выполненные CNC-обработкой - 7075 Т-6 (к слову, варить категорически нельзя).

Но иногда встречаются изотермические штамповки и из подобия 7075 Т-6, например рычаг кикстартера на Honda CRF (CR). Их отличит несложно - хрен согнешь.

-

2

2

-

-

-

Cebora Win Tig 180 - дешевле остальных, но эргономика настроек не очень удобная, на сколько я понял.

Эргономика настроек просто шикарная, если проникнуться ее идеологией. Есть конечно вопросы, но тут, как говориться: "у каждого свой вкус" - сказал индус, слезая с обезьяны".

-

-

Все-таки товарищам объясните, что за смазкой следить надо, а может и не надо - ремонтной работы будет больше).

Там износ от времени, как следствие зазор, в зазоре влага, ни одна смазка, даже влагостойкая, долго не удержится. Как результат - заклинивание от коррозии (дворник задний). Я предложил проварить узел в графитовой смазке для штампов (мы в детстве так цепи мотоциклетные проваривали), как полумеру.

-

1

1

-

-

-

Величина "А" это что? Судя по единицам измерения, это плотность тока с поверхности торца электрода в зависимости от температуры? Работа выхода в вольтах - это означает что часть напряжения, создаваемое источником будет падать на участке поверхности электрода, и только оставшееся будет падать на участке дуги? Информация интересная, но непонятно как ее использовать сварщику. Имеет смысл на нее вообще ориентироваться при выборе электрода.

Я в физике не силен, так что мои объяснения могут быть ошибочными, но попробую.

- "А" это постоянная для вычисления термоэлектронного тока (формула Ричардсона-Дешмана), который, как я понял, чем меньше - тем лучше, при меньшей плотности и величине тока происходит эмиссия.

- Работа выхода "ф" характеризуется потенциалом, при котором происходит эмиссия. Чем меньше потенциал - тем лучше, при меньшем напряжении происходит эмиссия.

Полезность сей информации для сварщика спорна. Даже скажу так: "данная информация для сварщика бесспорно бесполезная".

Я же сказа, что это "ликбез". Просто интересная информация для понимания откуда задние ноги растут.

В прикладных цифра это выглядит так: работа выхода чистого вольфрама = 5,52 В; вольфрам-лантана = 3,3 В.

Ну и перегревать электрод не следует, это резко ухудшит эмиссионные характеристики.

-

1

1

-

-

большую стойкость лантанолегированных электродах

Не лантановых конечно, циркониевых.

Будни сварщика с иллюстрациями..

в Фотогалерея

Опубликовано · Изменено пользователем hvr63

Я забыл товарища спросить, но судя по хвостовику это наверное для механического бура. А по весу - титановая труба со стенкой 3 мм, наверное тяжелее, чем тонкостенная из нержавейки (не считал, лень). Но титановая труба была в наличии. А вот товарищ упал в обморок от цены на титан, на детальки ему пришлось материал покупать.