Лидеры

Популярный контент

Показан контент с высокой репутацией 16.10.2022 во всех областях

-

Ну летом случается кругооборот кабачков. Все выращивают помногу. Шанс уйти из гостей без кабачков ничтожно мал . Бери- бери обижаешь. Вот бы зимой такое явление. Ну я начинающий латифундист. Дом видать очень обрадовался, что я его купил. Выдал урожай всего что только можно. Ну а я стараюсь его только улучшить. Сегодня красивые двери ему в сарай поставил. Да и окно на кухню поменял. Ну это отдельная история.2 балла

-

@Luza, я ее тоже смотрел, но как в деле она не знаю. А волны можно менять и на фроне и на евм... Какая максимальная частота на перменке?1 балл

-

Я взял себе очередную Чебору, 230М АС/ДС, из за возможности менять форму волн и комбинирования полуволн, прикольный аппарат, есть 180 Чебора, но функционал куцый.1 балл

-

Точило вот такое По электрике. Состояние выводов вот такое. Сильно повезло что выведена средняя точка обмоток. Можно подключить и звездой и треугольником. Соответственно вопрос. На 220в как лучше сделать, оставить на звезде или переключить на треугольник? Табличка мотора вот читается плохо.. переведу мощность 0,75 КВт кпд 77, кос фи 0,87 По механике вопросов особо нет все разжевано на чипмейкере, Буду точить фланцы под диски, съемник фланцев, ключик под гайки. и пр... И теперь самое гадостное. Корпус у станка аллюминий. Как его привести в божеский вид? По основанию беда, сам мотор еще ничего а основание поедено временем, язвы и раковины.. Насколько я понимаю нужно всю труху вырезать до металла дальше шлифовать и красить. Как обработать внутренние полости отливки не особо представляю.. Травить щелочью тоже не вариант, все резьбы уйдут моментом.. Никто не владеет технологией борьбы со старым аллюминием?1 балл

-

@chdv1971, Яблоки хороши у нас такие не родятся, но всёж таки парирую кабачком1 балл

-

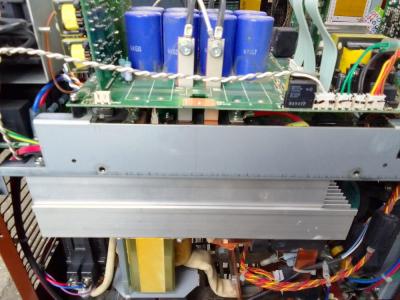

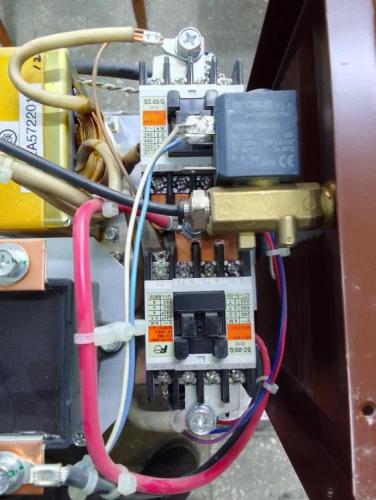

Люди ищут выход всегда. Дорогущий (почти как моя ипотека ! ) японский аппарат для восстановления лопастей турбин охлаждающего контура. Но тоже ломаются. Продавцы отказали в ремонте, сославшись на санкции и невозможность ремонта в России без схем и запчастей. Владельцы аппарата оказались мои старые знакомые. Просто потерялись с переездами. Весьма удивились, увидев меня. Пришлось заняться этим девайсом. Аппарат включался, но не работала ни одна функция. В нём и контактная сварка и ТИГ. Это всё с проциком и в микросекундах. Так как не знал принцип его действия, то первый день разбирался с тем, как он работает и как вообще разбирается. Потому как собран он весьма интересно. Просто и в то же время сложно. (Всё гениальное - просто !) После с внутрянкой разобрался, чтобы понять, что к чему и как включается. Один инвертор работает на два подключающихся в зависимости от типа сварки, выходных контура. Управляется контроллером с панели. Сначала запустил включение, стала работать контактная сварка. Приехал сварной из этой компании, объяснил как должна работать ТИГ сварка. Его чёткий и точный рассказ и стал нужным штрихом для завершения ремонта и восстановления ТИГ функции. 5 дней вместе с проверкой и аппарат работает.1 балл

-

1 балл

-

1 балл

-

Вот покажу еще стадии заварки раковин по корпусу статора. Качество отливки отвратительное, местами отказывается вариться совсем, пузырится, всплывает чернота и все. Пока черноту не вырежешь, дальше не в какую. А при условии того что сам статор с обмотками выбивать не рискнул, приходилось работать с контролем температуры, нагрев не более 100.. Хорошо хоть корпус люминивый, с хорошей теплопроводностью. Прошлось до сварки подогреть до 100 и работать короткими шажками, наплавил, вырезаешь черноту, ждешь пока остынет, снова наплавка. Морока жуткая. Вот что было. Решил извратиться и для работы большие станки не применять, а приспособить для обдирки и шлифовки сверлильный станок 2м112 Ну и вот что получилось Просверлил отверстие, нарезал резьбу М8 под стягивающий болт. Торцевую поверхность прошлифовал на той же сверлилке)) параллельность торцов и поверхность вывел до 0,03 проверял по поверочной плите и индикаторной стойке. вот такую точность можно достичь на обычном гаражном оборудовании)Больше увы никак, в нули выводить только на больших станках. Посмотрим, если после сборки подшипники клинить не будут, оставлю так. Настоящий гаражный хенд мейд получится ) Результат обработки понравился, продолжаю наводить красоту на боковинках корпуса. Заводская обработка настолько далека от любых геометрических форм, что просто поразительно. Очень медленно но верно, возвращаю обрубкам привычные геометрические формы. ) К сожалению, приходит понимание что гораздо проще, а главное быстрее, было все полностью было делать с нуля самостоятельно. Кто то меня спрашивал для чего нужен 315 патрон.. В том числе и для этого, в него можно зажать и очень точно и быстро сцентрировать практически любую деталь.1 балл

-

Долго не мог понять причин легкого подкусования при вращении, наконец количество мелких косяков заставили так таки залезть во внутрь. Обнаружил отсутствие крепежа на крыльчатке и изъеденное окислами резьбовое стяжное отверстие. Подобраться без разбора невозможно, решил так таки разобрать полностью. Подшипники слезли со своих мест достаточно просто, единственное, боялся за стягивающие винты, боялся сломать, но все обошлось. Залез во внутрь и обомлел.. Я уже молчу про кривое литье с раковинами и литейными дефектами..Но в каком пьяном угаре ротор насаживали на шкив? и зачем это было делать кувалдой, так же остается покрыто тайной. Хорошо хоть ротор проточили после посадки, про балансировку промолчу, следов не замечено.. Придется и вал с ротором балансировать.. А теперь нашлась причина подкусывания при вращении.. оказалось что прижимной фланец в левой группе подшипников банально не закручен. Судя по всему прижим внешней обоймы был неравномерный.. А ведь это основная пара подшипников.. А фланец был незакручен из за непроточенной посадки под него. при затяжке болтов фланец встает в перекос и перекашивает подшипник. вот кривая и непроточенная посадка для внутреннего фланца. Видны следы засохшего консерванта в месте неплотного прилегания фланца. Теперь на фрезеровку еще и левый фланец придется тащить.. Протачивать посадку внутреннего зажимного фланца и выводить параллельность внешнего и внутреннего фланца. И тут возникает вопрос. Толщина посадки уйдет, компрессионные кольца между подшипниками придется перешлифовывать. Как высчитывать толщину? Ндя совковая сборка может уничтожить самое лучшее инженерное решение.. Ну вот как можно было вот так криво собрать готовое изделие??? Имхо. Подобный девайс перед пуском в работу, ОБЯЗАТЕЛЬНО разбирать и инспектировать все элементы. Мне еще повезло, незафиксированная крыльчатка не успела прогрызть обмотки статора, и кривая посадка левой группы подшипников не успела разбить посадочные места.. да и сами подшипники вроде уцелели..1 балл

-

Потихонечку идет работа. Наточена куча фланцев под круги, выточен балансировочный шкив для балансировки круга на фланце. Выточен съемник для фланцев. Если кому интересно угол конуса 6градусов. Испытал на толстом аллюминии новый сварочник TIG Elitech АИС 200АТМ, моя первая самостоятельная работа по аллюминию, прошу не корить строго. Да и электроды были только красные, но вроде получилось неплохо. На станине перед фрезеровкой решил заплавить дефекты литья и коррозийные раковины. Вот тут поднял угол почти на полсантиметра. Морока страшная. зачистка, наплавка, снова зачистка проверка геометрии и снова наплавка.. часа три возился. Но опыт, сын ошибок трудных, немного накапливается.1 балл

-

Пескоструй возьмет, это же алюм. Но если есть возможность на фрезер, то лучше им. Кислые грунты для алюма зло, лучше использовать жидкий цинк. Зайдите на сайт вюрта там есть баллончики с ним. Затем двухкомпонентный грунт и дальше краска (желательно тоже двухкомпонентная). Обрабатывать цинком, грунтом и краской лучше всего подогретый металл. Я обычно на буржуйку на минут 10, чтоб металл выпарил влагу, а затем обработка. Всесь процесс займет минут 40, если металл нагретый.1 балл

-

@ВлаДон,пескоструй это понятно, как раковины обработать? до металла или просто белый налет счистить?Чем то типо дремеля пройтись ?... Есть несколько глубоких несколько мм ..глубиной, пескоструй не возьмет.. И что дальше, допустим как то очистить удалось. Грунтовать или анодировать а потом красить? Если красить то чем? Читал про какие то кислые грунтовки.. (а надо ли потом красить или можно в грунте оставить?) По уму, насколько я понимаю нужно анодировать а потом красить.. Но выполнять полный процесс что то лениво.. может есть какие то варианты вроде однокомпонентных красок.. Вот например основание.. Немножко почистил.. результат скажем так.. не очень. Вот думаю, может на фрезер? несколько миллиметров снять, благо мясо есть.. Чувствую пойду искать умельцев работающих по легкосплавным дискам.. Может они чего подскажут..1 балл

-

[quote name="Zolt" post="267319" Как обработать внутренние полости отливки не особо представляю.. Травить щелочью тоже не вариант, все резьбы уйдут моментом.. Никто не владеет технологией борьбы со старым аллюминием? По наружи будет лучше пескоструй. По внутрянке не посоветую1 балл