-

Постов

2 660 -

Зарегистрирован

-

Посещение

-

Победитель дней

107

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент Sakhalin_Cat

-

По звуку там примерно 100гц на 3 клапана = 33гц 300.000.000/33гц=9090909сек\60сек=151515мин\60мин=2525час\8час=315 раб дней при идеальных условиях. В общем надо тестировать...

-

горелка даже не зажигалась ни разу. Может вам в ветку "обьявления" нужно? От вас одна реклама МАФ-а.... Я работаю оборудованием Castolin "CastoDyn" ацетилен+кислород, пылим разные сплавы. Поэтому спокойно заявляю: МАФ - фуфло и пылить на нем фигово, по крайней мере на ацетилене гораздо лучше получается. Я хоть и не модератор, но любое сообщение где вы втыкаете ссылку на свою компанию или чего-то пропихиваете - буду минусить. Очень уж барыг назойливых не люблю. Есть же у вас нормальные сообщения по форуму где вы ничего не пропихиваете, можете ведь нормально по теме рассказывать... Предлагаю девиз: "Заметил барыгу - влепи ему минус".

- 212 ответа

-

- 10

-

-

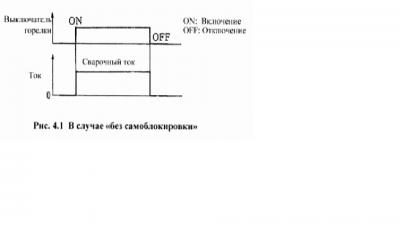

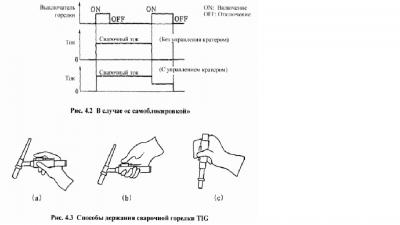

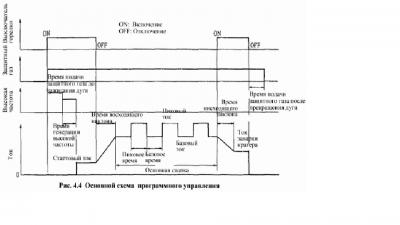

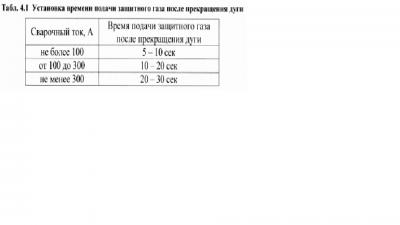

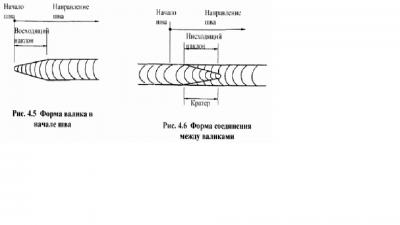

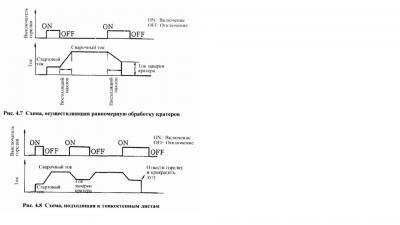

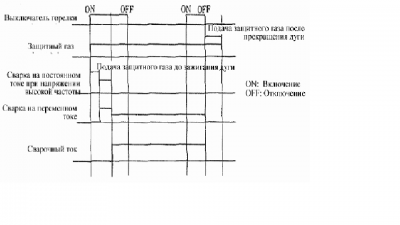

ГЛАВА 4 ИНСТРУКЦИЯ ПО ИСПОЛНЕНИЮ РАБОТ 4-1 ДЕЙСТВИЕ СВАРОЧНЫХ УСТАНОВОК 4-1-1 Операция выключателей горелки В случае Аргонодуговой сварки зажигание и прекращение дуги осуществляют за счет включения и отключения выключателя горелки. При этом различают 2 основных метода. Первый метод относится к самому основному действию, как показано на рис. 4.1; дуга зажигается при включении выключателя горелки и так остается горящей, пока выключатель горелки остается включенным. При отключении выключателя горелки прекращается и дуга. Этот метод операции обычно называется «без самоблокировки» и применяется при сварке прихватками, коротких сварных швах и т.д. Другой метод представлен на рис. 4.2; также при включении выключателя горелки зажигается дуга, которая продолжает гореть даже при отключении выключателя горелки. Дута прекращается только тогда, когда повторно включен выключатель горелки. Этот метод операции называется «с самоблокировкой» и применяется при длинных сварных швах, нижеприведенном программном управлении и т.д. Управление кратером также осуществляется операцией «с самоблокировкой», где при повторном нажатии на выключатель горелки сварочный ток переходит в ток заварки кратера, при отключении выключателя горелки прекратится дуга. Операция «без самоблокировки» не справляется с этой операцией. Стандартные способы держания сварочной горелки TIG представлены на рис. 4.3. Если удерживать горелку такими способами то можно справляться как с плавным перемещением горелки так и с отключением и включением выключателя горелки. Однако, если, обращать излишнее внимание способам удержания горелки.и из за этого принимать неудобное рабочее положение, то вопреки ожиданиям получится неплавный ход горелки. Так что, следует держать горелку применительно к рабочей обстановке. 4-1-2 Последовательность действий Хотя традиционные источники питания с подвижным сердечником справлялись только с простым управлением, например, переключением в конце сварки со сварочного (дежурного) тока на заданный ток заварки кратера, последние сварочные источники питания TIG с тиристорным управлением или инверторном управлением могут осуществлять программное управление, которое изменяет ток в соответствии с различными схемами. На рис. 4.4 представлена основная схема программного управления сваркой на постоянном токе. При включении выключателя горелки начинает подаваться защитный газ. защищающий заранее зону сварку, по истечению заданного времени подачи защитного газа до зажигания дуги подается напряжение высокой частоты. Под наведением высокой частоты зажжется дуга, и высокая частота прекратится автоматически. Ток в этот период называется стартовым током и устанавливается на более низкое значение, чем ток для основной сварки, что полезно для подтверждения стартового положения или предотвращения прожога в случае сварки тонкостенных листов. Далее, после отключения выключателя горелки ток увеличится постепенно, и достигнет сварочного (дежурного) тока. Это действие называется восходящим наклоном, и длительность этого действия называется временем восходящего наклона. После окончания этого восходящего наклона, если установлен импульсный режим, сварочный ток увеличивается и уменьшается между пиковым током и базовым током с заданным периодом, который определяют пиковое время и базовое время. Если не применяется импульсный режим, базовый ток служит сварочным током. При достижении конечной точки сварки повторным включением выключателя горелки ток постепенно уменьшится и перейдет в ток заварки кратера. Это действие называется нисходящим наклоном, и длительность этого действия называется временем нисходящего наклона. После окончания нисходящего наклона, когда кратер обработан током заварки кратера, отключением выключателя горелки прекратится и дуга. Однако и после прекращения дуги, пока не застынет зона кратера, электрод и т.д. в достаточной мере, защитный газ продолжает подаваться и прекратится по истечения времени подачи защитного газа после прекращения дуги. Подходящее время подачи защитного газа после прекращения дуги, хотя варьируется в зависимости от материала свариваемого металла, сварочного тока и т.п.. можно устанавливать, как приведено в табл. 4.1. Кроме того, так как подача защитного газа после прекращения дуги осуществляется для защиты электрода и зоны кратера, нельзя отводить горелку сразу после прекращения дуги, а отводить ее только после завершения подачи защитного газа, после прекращения дуги. Таким образом, каждый раз при необходимости изменяют ток. за счет чего переход форм валика в начале шва. соединениях между валиками и т.д. становится плавным, и можно предотвратить непровар, прожог и прочие сварочные дефекты, как показано на рис. 4.5 или 4.6. Такое управление необходимо, в частности, при круговой сварке и пр., в которой начало шва и кратер накладываются друг на друга. Кроме того, различают ряд схем программного управления током, примеры которых представлены на рис. 4.7 и 4.8. В случае рис. 4.7 особенность заключается в следующем; когда ток уменьшается нисходящим наклоном и достигает тока заварки кратера, дуга прекращается автоматически. Хотя форма кратера определяется током заварки кратера и временем нисходящего наклона, в любом случае до прекращения дуги схема держит свою постоянность и получается равномерная обработка кратеров. В случае 4.8 включением и отключением выключателя горелки можно повторять вышеприведенную основную схему (рис. 4.4) бесконечно. Поэтому в случае тонкостенных листов и большого зазора в вершине разделки можно осуществлять изменение сварочного тока легко, что полезно для предотвращения прожога. В этом случае нельзя прекратить дугу включением или отключением выключателя горелки, а прекращают только резким отводом горелки.

- 26 ответов

-

- 10

-

-

Извините, я выскажу несколько мыслей по этому поводу. Судя по звуку, клапана долга жить не будут. Надо математику переделывать и ставить два ресивера. Один ресивер расходный, второй - смешения. Между ними клапан уравнивания давления. объем ресивера смешения должен быть минимум в 2-3 раза больше чем расходного. Не знаю точно вашей математики, но насколько понял вы просто расчетной шириной импульса открываете клапана. Чтоб избежать преждевременного выхода клапанов из строя нужно увеличить объем ресивера смешения и давать команду на подачу смешиваемых газов в определенном промежутке давлений. Например: Выбрать пределы давлений например: 1) Нормальное рабочее давление смеси в ресивере - 3 кг/см (надо высчитать объемы ресиверов под макс расход смеси)) 2) Начало восполнение истраченного объема - 2,5 кг/см 3) Окончание восполнения 3 кг/см Алгоритм такой - 1) Месим смесь в ресивере смешения от 0 до 3 кг/см открывая клапана на время рассчитанное по объему. 2) По достижении давления открываем клапан и забиваем расходный ресивер готовой смесью из смесителя. (новое смешивание в этот момент не происходит) Давление в этот момент в ресивере смешения падает с 3х до 2,5 кг/см. 3)Закрываем перепускной клапан и добиваем ресивер смешения истраченным. Это позволит вам на порядок - два, реже открывать клапана. В идеале клапана в этой системе должны быть пропорциональные, ну и если идеализировать систему, то необходим датчик объемного расхода смеси. В этом варианте возможно приготовление смеси в онлайн режиме без дополнительных ресиверов и поддержание качественного и количественного состава смеси вне зависимости от расхода. Теоретически можно избавится даже от ресиверов. Идеалом будет пьезик, правда математика и управление чуть поменяется. Единственный минус - стоимость пропорциональных клапанов. https://www.asconumatics.eu/images/site/upload/_en/pdf1/00579gb.pdf https://www.asconumatics.eu/images/site/upload/_en/pdf1/00579gb.pdf https://www.asconumatics.eu/ru/%d0%bf%d1%80%d0%be%d0%b4%d1%83%d0%ba%d1%86%d0%b8%d1%8f/%d0%ba%d0%b0%d1%82%d0%b0%d0%bb%d0%be%d0%b3%d0%b8/%d0%b0%d0%b2%d1%82%d0%be%d0%bc%d0%b0%d1%82%d0%b8%d0%b7%d0%b0%d1%86%d0%b8%d1%8f-%d0%bf%d0%be%d1%82%d0%be%d0%ba%d0%be%d0%b2-%d0%bf%d0%bd%d0%b5%d0%b2%d0%bc%d0%b0%d1%82%d0%b8%d1%87%d0%b5%d1%81%d0%ba%d0%b8%d0%b5-%d0%ba%d0%be%d0%bc%d0%bf%d0%be%d0%bd%d0%b5%d0%bd%d1%82%d1%8b-%d0%b4%d0%bb%d1%8f-%d0%bf%d1%80%d0%be%d0%bc%d1%8b%d1%88%d0%bb%d0%b5%d0%bd%d0%bd%d0%be%d0%b8-%d0%b0%d0%b2%d1%82%d0%be%d0%bc%d0%b0%d1%82%d0%b8%d0%b7%d0%b0%d1%86%d0%b8%d0%b8/%d0%bf%d1%80%d0%be%d0%bf%d0%be%d1%80%d1%86%d0%b8%d0%be%d0%bd%d0%b0%d0%bb%d1%8c%d0%bd%d1%8b%d0%b5-%d0%ba%d0%bb%d0%b0%d0%bf%d0%b0%d0%bd%d1%8b.html С уважением, Константин. PS) инструкцию ищу.

-

Почему нечего? Всегда можно сбацать ветрячок, гидростанцию, итд. Нет проблем с лучшим вариантом отопления дома, коровника, итд. Какие средства облегчения жизни может создать гуманитарий или крестьянин. Технарю нет проблем стать кузнецом итд. Приделать велосипед к вакуумной доильной установке не сможет ни один юрист. Вы забываете многие вещи которые нужны при натуральном хозяйстве. Например лопаты или рыболовные крючки А вот знания юриспруденции и экономическое образование в деревне не прокормят. Поймите, в случае такого поворота событий, что не станет электричества - технари будут самой ценной частью человечества и заботиться о их выживании и лучшем существовании будут всем крестьянским или выживальческим миром. А вот 99% офисного планктона обречены на вымирание, их кормить, холить и лелеять никто не будет, так как при натуральном хозяйствовании они просто биомасса пожирающая кислород и ценные ресурсы.

-

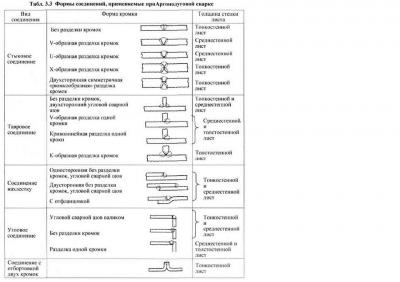

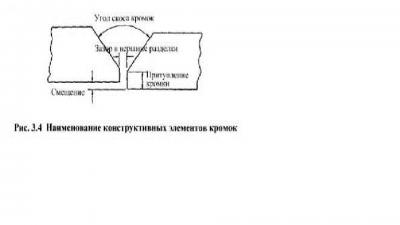

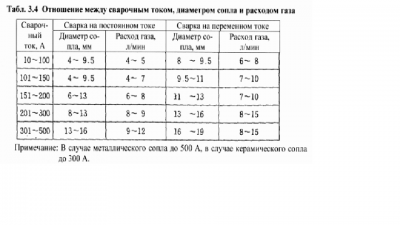

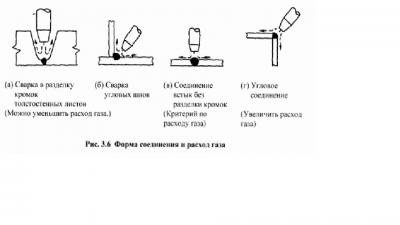

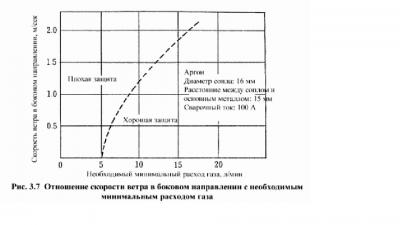

3-2-1 Формы кромок Формы сварочных соединений определяются на основе назначения изделия, материала основного металла или толщины стенки листов. Соединения. подлежащие Аргонодуговой сварке, подразделяются на стыковое соединение, тавровое соединение, соединение внахлестку, угловое соединение, соединение с отбортовкой двух кромок и пр. Типичные примеры представлены в табл. 3.3. В случае среднестенных и толстостенных листов для обеспечения эффективности и качества сварки применяются разные формы кромок в зависимости от назначения и толщины стенок. Сварка TIG применяется для среднестенных и толстостенных листов. когда требуется высокое качество сварных швов, листы поддаются сварке с трудом, необходим обратный валик первого слоя и т.д. Обработка кромок, как правило, подлежит машинной обработке. U-образная разделка кромок. двусторонняя симметричная «рюмкообразная» разделка кромок и т.д. получаются только машинной обработкой. Каждый конструктивный элемент именуется, как представлено на рис. 3.4. и. прежде чем приступать к сварке, необходимо проверить точность значений этих элементов. Если значения угла скоса кромок, притупления кромки или зазора в вершине разделки становятся или больше, чем следует, или меньше, то может произойти не только сварочный дефект, но и брак всего сварного шва. Так что неточные размеры подлежат по необходимости поправке. В случае тонкостенных листов стыковое соединение осуществляется без разделки кромок, тавровое соединение - без разделки кромок с двусторонним угловым сварным швом. Форма самой кромки проста, но припуски на зазор в вершине разделки и смещения значительно меньше, чем в случае среднестишых и толстостенных листов. 3-2-2 Очистка кромки Если выполняют сварку, оставляя на поверхностях кромок и на близких к кромкам поверхностях основного металла прилипшее на них масло, ржавчину, окалину и краску, то может произойти возникновение сварочных дефектов, таких как раковины и трещины. Следовательно, перед сваркой необходимо удалить масло, ржавчину, окалину и краску полностью. Масло и т.п. не удаляется полностью путем вытирания ветошью, так что рекомендуется промывать ацетоном или т.п. Ржавчина, окалина и т.п. удаляется с помощью ручной шлифовальной машины или проволочной щетки. Когда в качестве основного металла используется нержавеющая сталь, использование стальной проволочной щетки будет вызывать рассеивание стальной пыли с проволоки . что может привести к коррозии, так что нужно использовать проволочную щетку из нержавеющей стали. При сварке с обратным валиком, обращать внимание на очистку стороны, подлежащей сварке и на очистку обратной стороны. Грязь на поверхности присадочного металла так же. как грязь на поверхностях кромок, может быть причиной сварочного дефекта, поэтому нельзя забывать очищать их. Следует избегать прикосновений к присадочному металлу голыми руками или грязными перчатками. В частности, в случае сварки алюминия или алюминиевого сплава влага, на поверхности присадочного металла, может привести к образованию раковин, так что следует присадочный металл не только держать сухим в процессе сварки, но и после использования укладывать в сосуд и хранить в сухом месте. 3-2-3 Сварка прихватками В случае простого соединения тонкостенных листов могут пропускать сварку прихватками, непосредственно выполняя основную сварку с помощью приспособления и т.п.. однако, как правило, выполняют сварку прихватками внутри кромок, па обратной стороне или в зоне углового сварочного шва. Ток, применяемый для сварки прихватками, составляет порядка 80% тока основной сварки, к тому же сварка прихватками относится к прерывистой сварке, в которой длина одного валика равна примерно несколько десятков миллиметра. Так что. если сварка прихватками недостаточна, в процессе основной сварке могут произойти трещины, смещение, изменение зазора в вершине разделки, и прочие сварочные дефекты, что окажет большое влияние на размеры, форму, точность и работоспособность изделий. Следовательно, производить сварку прихватками внимательно так же, что и основную сварку. В случае кромки, имеющей зазор в вершине разделки, желательно при сварке прихватками добавлять присадочный металл. При сварке прихватками стыковых соединений тонкостенных листов и т.н., если, наклоняя горелку в значительной степени, как представлено на рис. 3.5. приводят сопло в прикосновение к основному металлу и после зажигания дуги поднимают горелку, то сдвиг от прицеленного местоположения не так часто происходит и работа может быть произведена эффективно. После окончания сварки прихватками немаловажное значение имеет контроль качества для того чтобы убедиться в отсутствии трещин, несплавления или прочих сварочных дефектов, чрезмерного смещения, и в правильности зазора в вершине разделки. Если имеется трещины или другие сварочные дефекты, то эти дефекты так и будут оставаться и после основной сварки. Следовательно, необходимо удалить дефекты с помощью ручной шлифовальной машины и т.п. полностью, и повторно выполнить сварку прихватками Если смещение или зазор в вершине разделки выходит из допустимых пределов, также нужно поправить их до получения правильных значений и выполнить повторную сварку. 3-3 ЗАЩИТНЫЙ ГАЗ И ВЛИЯНИЕ ВЕТРА 3-3-1 Защитный эффект В случае Аргонодуговой сварки, если дуга и ванна расплавленного металла не защищены защитным газом, не получится качественного результата сварки. Если удлинить вылет электрода из сопла, расстояние между соплом и основным металлом будет увеличено, и защитный газ будет склонен захватывать воздух. Так что следует уменьшить вылет электрода и установить сопло как можно ближе к основному металлу. Однако, наоборот, если сопло установлено слишком близко к основному металлу, то сопло будет подвергаться перегреву и повреждению, и зона сварки будет видна плохо. Судя по обоим факторам, то есть по защитному эффекту и обрабатываемости, рекомендуется устанавливать вылет электрода из сопла на 1,5-2 раза больше диаметра электрода. Диаметр сопла также является фактором, оказывающим большое влияние на защитный эффект. Сопло с слишком малым диаметром не справляется с достаточной защитой целой зоны сварки, а, наоборот сопло с слишком большим диаметром влечет за собой увеличение расхода газа для получения надлежащего защитного эффекта, что не экономично. Обычно рекомендуегся установить диаметр сопла на 2 - 3 раза больше ширины валика. Однако в случае алюминиевого справа, титанового сплава и т.п., которые при высокой температуре подвергаются окислению или азотированию, рекомендуегся использовать сопло с большим диаметром. При правильном расстоянии между соплом и основным металлом и правильном значении диаметра сопла, недостач очная затяжка сопла допускает всасывание воздуха через место с ослабленной затяжкой, так что необходимо убедиться в том, что сопло затянуто достаточно. 3-3-2 Расход защитного газа Слишком малый расход защитного газа, естественно, понижает способность к защите. Однако слишком большой расход будет приводить к беспорядочному потоку защитного газа. В результате этого защитный газ будет склонным захватывать воздух, что также будет понижать способность к защите. Это означает, что существует подходящий расход газа, который зависит от диаметра каждого сопла. Кроме того, диаметр сопла должен быть увеличен по мере увеличения сварочного тока. Все это диктует определенное отношение между сварочным током, диаметром сопла и расходом газа, пример которого приведен в табл. 3.4. В случае сварки на переменном токе используется сопло, диаметр которого больше, чем в случае сварки на постоянном токе, следовательно, и расход газа также нужно увеличивать. Кроме того, при одинаковом диаметре сопла и расходе газа, если формы сварочного соединения отличаются друг от друга, также отличается и способность к защите. Как представлено на рис. 3.6, если за критерий примем расход газа при стыковом соединении без разделки кромок, при сварке в разделку кромок и сварке угловых швов толстостенных листов защитный газ склонен накапливается в зоне сварки, так что можно уменьшить расход газа. Однако в случае угловых соединений, наоборот, защитный газ улетучивается легко, так что нужно увеличивать расход защитною газа. 3-3-3 Влияние ветра Если в зону сварки дует ветер, защитный газ. подающийся из сопла, будет выбрасываться и захватывать воздух. что может привести к образованию раковин и прочих сварочных дефектов. Даже слабый ветер оказывает вредное влияние на способность к защите. На рис 3.7 представлено отношение скорости ветра с расходом газа, необходимым для получения хорошей способности к защите в случае, когда в зону сварки дуст боковой ветер. Видно, что по мере увеличения скорости ветра нужно увеличивать расход газа. Однако увеличивать расход газа - это не экономично, к тому же, если ветер еще сильнее, настает момент когда увеличивать расход газа бесполезно, так что обычно пределом скорости ветра считается 2 м/сек. Следовательно, даже когда летом жарко, не желательно выполнять сварку в непосредственной близости от вентилятора. Опыт диктует, что тихий ветер, который может гнуть только табачный дым. не оказывает вредного влияния на сварку. При сварочных работах на открытом воздухе, когда дует сильный ветер, необходимо ставить ограждение, окружать место палаткой или применять другие меры для защиты от ветра. 3-4 СВЕТОМАСКИРОВКА И ПРОВЕТРИВАНИЕ 3-4-1 Выбор фильтровальных щитков Дуга в Аргонодуговой сварке представляет собой открытую дугу, в которой плотность тока высока, сила света больше, чем в сварке покрытым электродом, в частности, количество ультрафиолетовых лучей велико. Когда глаза воспринимают большое количество ультрафиолетовых лучей, даже если непосредственно после этого не появляется субъективный симптом, через несколько часов может появиться симптом и боль в глазах. Кроме того, луга излучает инфракрасные лучи, которые, воздействуя длительное время на глаза, также могут причинить травму. Следовательно. необходимо смотреть в зону сварки через фильтровальный щиток, который не пропускает ультрафиолетовые и инфракрасные лучи, тем самым защищая глаза, и пропуская только подходящие видимые лучи. При производстве сварочных работ необходимо использовать средства светомаскировки для индивидуальной защиты. Эти средства светомаскировки для индивидуальной защиты регламентируют стандарты JIS 18141 (средства светомаскировки для индивидуальной защиты) и JIS T8142 (маски сварщика). Если степень светомаскировки фильтровального щитка слишком велика, то затруднительно наблюдать зону сварки, так что следует выбрать щиток с подходящей степенью светомаскировки в зависимости от сварочного тока, как приведено в табл. 3.5. Табл. 3.5 Выбор степени светомаскировки (JISTH141 - 1980) Сварочный ток, А Номер степени светомаскировки не более 100 9 или 10 от 100 до 300 11 или 12 от 300 до 500 13 или 14 не менее 500 15 или 16 Вредные лучи от дуги оказывают влияние не только на самого сварщика, но и на окружающих работников, так что следует уделять внимание, тому чтобы лучи от дуги не проникали наружу, и по необходимости ставить вокруг ограждение, завесу светомаскировки или т.п. Кроме того, нужно обращать внимание на то, что если вокруг рабочего места имеется белая стена или блестящий предмет, например, из алюминиевого сплава, могут произойти нерегулярные отражения лучей от дуги, лучи могут попасть в глаза и привести к . 3-4-2 Защита кожи Сварка представляет собой процесс, сопровождающийся высокой теплотой, так что. необходимо защищаться от тепла дуги, одеваясь в огнестойкую спецодежду, кожаные перчатки, передник и прочие средства индивидуальной защиты. Открытые участки кожи также необходимо защищать от лучей дуги. Глаза и кожа могут пострадать от световых лучей дуги. Чем больше сварочный ток и чем дольше его непрерывное действие, тем серьезнее проявляется травматизм. Чтобы защитить кожу от световых лучей и тепла дуги работник должен застегнуть пуговицы спецодежды правильно, использовать маску сварщика-передник, перчатки, бахилы и прочие средства индивидуальной защиты. В частности чтобы защитить шею от лучей сварки нужно обмотать ее полотенцем .шарфом и т.д. Кожаные перчатки сварщика регламентирует стандарт JIS T8113 (кожаные защитные перчатки для сварщика) Кроме того, непосредственно после сварки электрод и основной металл обладают высокой температурой. Поэтому следует соблюдать правила техники безопасности во избежание ожога. 3-4-3 Проветривание Хотя сам аргон, используемый при Аргонодутовой сварке, безвреден и безопасен, если производят сварку определенное время в месте с плохим проветриванием, в баке или ограниченном пространстве, аргон, который тяжелее чем воздух, может накопиться и, вытеснить кислород и тем самым удушающе воздействовать на работника. Кроме того при сварке образуются окиси азота, озон, твердые металлические частицы, пыль. Может произойти испарение краски и растворителя, оставшихся на изделии. Все эти вещества относятся к вредным веществам которые по возможности не следует вдыхать. Следовательно, следует не только постоянно стараться проветривать с использованием вытяжного устройства или вентилятора, но и стараться использовать противопылевой респиратор и прочие средства для индивидуальной защиты. Противопылевые респираторы регламентируют стандарты JIS 18151 (противопылевые респираторы) и JIS 18I53 (респираторы с питанием воздуха). Однако слишком сильная вентиляция или проветривание может привести к нарушению защитных свойств защитного газа и тем самым помешать получить качественный результат сварки, так что следует обращать внимание и на защиту зоны сварки от ветра.

- 26 ответов

-

- 18

-

-

У этих наждаков с рождения кривые валы, правка камня обычно не помогает. Надо ротор снять и токарям отнести на правку. Их видать при перевозке с китая бросают, а так как они с камнями и валы сырые, то их подгинает за счет веса камня. Если вал выровняете и зажимные шайбы поменяете на нормальные с отверстием в центре, то ездить перестанет. У них шайбы на валу тоже эксцентриком обычно.

-

Это вообще. А если чувак не честен, то какой он бизнесмен? Так рвач, краткоживущий. Хотя ваш ник вызывает умиление в контексте этого вопроса.

-

Зато очень удобно после буранов машину искать. Выходишь утром из подъезда и только "маячки" из сугробов торчат. Свои нашел и лопатить до приезда трактора, а то ведь трактор может маячки и не заметить.

-

Я об этом и пишу, что проблем с изменением и удалением сообщений не существует. Достаточно написать письмо с просьбой.

-

Частично согласен. Но вы ведь понимаете, что если разрешить удаление и изменение то поедет вся структура тем и начнут возникать проблемы с "сегодня в сообщении одно, а завтра уже другое". Это даст возможность недобросовестным юзерам устраивать войны и подставы. Типа написать что-то, а потом когда поднялась буча взять и исправить сообщение виновник... После чего кричать "я этого не писал". Поэтому в пользователям "массе" нельзя давать возможности исправления написанного ранее. Я с чипмакера из-за этого ушел напрочь. Мне предоставили выбор: остается на форуме МОЯ тема "моя мастерская" или я. Пришлось выбрать второе, чтоб удалить мою тему, так как исправить её я не мог, а в том виде каком она существовала она меня не устраивала. Настаивать на удалении всех своих сообщений я уже не стал, так как большинство моих сообщений создавались не для "зазвездившегося хозяина форума" а для людей которые хотят изучать сварочное дело. Хотя заставить администрацию вычистить весь форум от "личных сообщений" возможно. Достаточно написать заявку в соответствующие органы с указанием ссылок на эти сообщения. Теоретически по закону можно прикрыть на время весь форум до момента удаления всех персональных сообщений заявителя. А может просто не зарываться? Правила ведь пишут не для соблюдения законов, а для внутреннего распорядка. Поэтому даже если они и идут в разрез с законодательством, то это должно быть индиферентно большинству пользователей. Напишите администратору, что вы считаете нужным исправить и это исправят. У меня например никогда небыло проблем с этим. Написал письмо и всё что попросил удалили или исправили.

-

Каким образом? Это горизонтально РАСТОЧНОЙ, там не ставятся фрезы, там борштанги с резцом. Можно конечно расточную головку поставить, но это полный изврат, да и ходов не хватит.. И автоподача у него по одной оси всего..

-

Как вы себе представляете проточку плоскости на станке для расточки отверстий? На этих станках можно проточить все коренные шейки коленвала на блоке от камаза за один установ, но плоскость никак и никогда. Плиту уж проще на строгальном сделать чем на горизонталке. В этом случае вам вообще ничего точить ненужно. Достаточно уровня и электросварки. там где ямка на листе валик положили, лист подтянуло, остыл уровнем плоскость глянули. Валик болгаркой сняли. И таким методом пока не вытянете ямы. А перепады в 0,5-1мм вам уже не страшны для этих работ.

-

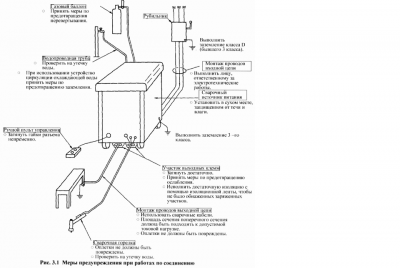

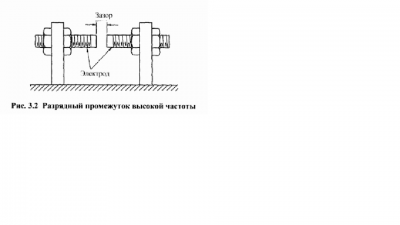

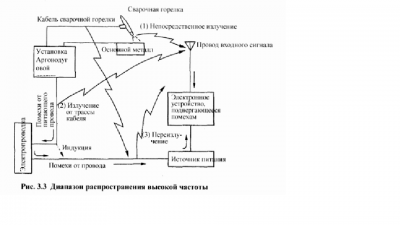

3-1-3 Соединение сварочных установок Работы по соединению сварочных установок монтаж проводов входной цепи (1-ой цепи) и заземление должно исполнять лицо, ответственное за электротехнические работы. Соединение кабелей между сварочной горелкой, основным металлом и т.д. выходной цепи (2-ой цепи) и выходными клеммами, соединение защитного газа и охлаждающей воды, соединение управляющих кабелей и т.д. должен исполнять сварщик. В выходной цепи протекает сильный ток, так что необходимо не только использовать шланговые кабели (регламентируется стандартом J1S С3404 сварочные кабели), оплетка которых не повреждена, по и надежно затянуть соединительные участки клемм и изолировать участки, где обнажено заряженное тело, например, намотав на них изоляционную лету. Кроме тот, если в выходной цепи используются кабели с малой площадью поперечного сечения, будет увеличиваться тепловыделение, что может привести к повреждению кабеля или поражению электрическим током, поэтому необходимо использовать шланговые кабели, площадь поперечного сечения которых подходит к сварочному току. Следует выбирать кабели так. чтобы на 1 мм площади поперечного сечения приходилось примерно 5 А при номинального токе, основываясь на табл. 3.2. Для установки сварочного источника питания следует выбрать помещение, защищенное от воздействия дождевой воды и прямых солнечных лучей, с пониженной влажностью и пылью. Табл. 3.2 Критерий выбора шланговых кабелей Номинальный ток, А 100 200 300 500 Шланговый кабель, мм2 22 38 60 100 Соединительные участки защитного газа и охлаждающей воды необходимо затягивать надежно во избежание утечки, шланги закреплять хомутами. В случае, когда используется устройство циркуляции охлаждающей воды в холодной местности зимой, необходимо принимать меры по предотвращению замерзания, такие как применение антифриза, слив воды при окончании работ и т.д. Управляющие кабель и пр. нужно закреплять, затянув гайки разъемов. Категорически запрещается использовать их, вставив и не закрепив. На рис. 3.1 показаны и представлены меры предупреждения к работе по соединению. 3-1-4 Обращение с газовыми баллонами Аргон, относящийся к инертному газу, не взрывается, но требует тщательного внимательного обращения, так как заряжен в баллон под высоким давлением порядка 15 MПa. Ниже перечислены основные меры предосторожности при обращении; · Что касается газовых баллонов, то непременно принять меры по предотвращению перевертывания, например, поставить их на стенд. · Не ронять газовые баллоны и исключить возможность нанесения по ним ударов. · При открытии вентиля, обратить выпускное отверстие в противоположную работнику сторону, открыть вентиль с помощью специальной рукоятки или гаечного ключа. Ни в коем случае не открывать вентиль, нанося по нему удары гаечным ключом или тяжелым предметом. · Перед установкой регулятора давления, открыть и закрыть вентиль 1 -2 раза, поворачивая его порядка на 1/4 оборота, и продуть возле наконечника от пыли, одновременно убедившись в отсутствии неисправностей. · Осуществлять открытие и закрытие вентиля плавно. Кроме того, при установке регулятора давления на газовый баллон, если затяжка была недостаточной или прокладка была повреждена, то происходит утечка газа, которая не только приведет к потере газа, но и окажет вредное влияние на защитный эффект, так что нужно убедиться в отсутствии утечки газа . 3-1-5 Обращение со схемой генерации высокой частоты При Аргонодуговой сварке, чтобы зажигать дугу бесконтактно, используется схема генерации высокой частоты, и. как правило, применяется метод искрового промежутка, по которому высокая частота формируется в зазоре между двумя электродами, как представлено на рис. 3.2 Характеристика высокой частоты сильно зависит от этого промежутка. Чем меньше будет промежуток, тем слабее станет сила, но тем чаще станет количество раз генерации. И наоборот, чем больше будет промежуток, тем сильнее станет сила, но тем меньше станет число раза генерации. В общем, как подходящий промежуток устанавливают приблизительно 1 мм. В случае сварки на постоянном токе, поскольку высокая частота используется только при зажигании дуги, можно устанавливать относительно большой промежуток и использовать повышенную силу высокой частоты. Однако в случае сварки на синусоидальном переменном токе, поскольку высокая частота используется постоянно, нецелесообразно устанавливать слишком большой промежуток. При большом промежутке количество раз генерации уменьшается что может привести к обрыву полуволны сварочного тока. Поскольку характеристика высокой частоты зависит от промежутка. необходимо держать поверхность электрода чистой. Когда заметна шероховатость поверхности электрода, нужно полировать ее мелкозернистой наждачной бумагой и повторно регулировать промежуток на подходящее значение с помощью толщиномера и т.д. При этом очень важно убедиться в том, что два электрода расположены параллельно. Поскольку к схеме генерации высокой частоты прилагается высокое напряжение порядка несколько тысяч вольт, при регулировке промежутка непременно убедиться в отключении управляющего питания и принять меры, чтобы ошибочное прикосновение к выключателю не привело к включению электропитания. Кроме того, поскольку высокая частота но своей характеристике снижает свои параметры по мере удлинения сварочного кабеля, не желательно использовать слишком длинный сварочный кабель. Степень снижения параметров частоты варьируется в зависимости от конфигурации и расположения горелки и пр., поэтому нельзя сказать однозначно, но за предел принимают 10 - 20 м. 3-1-6 Радиопомехи из-за высокой частоты При использовании высокой частоты нужно уделять внимание радиопомехам. Высокая частота, которая генерируется в схеме генерации высокой частоты методом искрового промежутка и используется для Аргонодуговой сварки, не постоянная и имеет широкую полосу частот (0,5 - 20 МГц). Что касается распространения высокой частоты, то оно происходит не только от сварочной горелки и ее кабеля в воздух, но и от входного кабеля (трассы кабеля), а также происходит переизлучение вследствие индукции, как представлено на рис. 3.3. Сварка на постоянном токе, в которой генерация высокой частоты происходит при зажигании дуги в короткий промежуток времени и дуга прекращается по мере горения, не оказывает на практике такого вредного влияния. Однако в случае сварки на переменном токе для устойчивой генерации высокая частота формируется постоянно и после горения дуги. Если среди высоких частот, состоящих из разных полос частот, полоса относительно сильных частот совпадает с частотой радиоприемника, телевизора или радиостанции, может произойти шум. в крайнем случае, неспособность к приему или прочие радиопомехи. Кроме того, расположенные вблизи роботы и прочие аппараты с электронным управлением могут совершать ошибочные действия. Хотя в установках Аргонодуговой сварки предусмотрены многообразные изобретения для ослабления радиопомех, вызываемых высокой частотой, радиоприемник, телевизор, робот и прочие аппараты, имеющие электронное управление и расположенные крайне близко к рабочему месту, во многих случаях неизбежно подвергаются влиянию радиопомех. Если при установке или обращении со сварочными установками TIG обращать внимание на следующие пункты, то можно сократить помехи от высокой частоты в значительной степени; Ø В схеме генерации высокой частоты не устанавливать искровой промежуток больше, чем необходимо. Ø По возможности укоротить сварочный кабель и положить его так, чтобы он соприкасался с землей. Ø Поскольку высокая частота экранируется железо-бетонной конструкцией, если рабочее место установлено внутри железо-бетонной конструкции, высокая частота не проникает наружу.

- 26 ответов

-

- 10

-

-

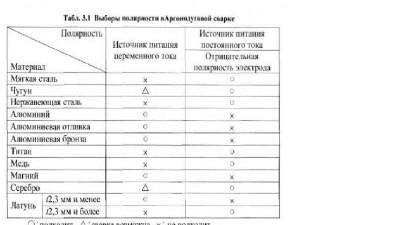

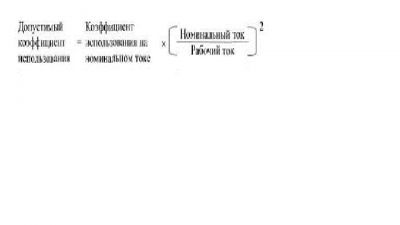

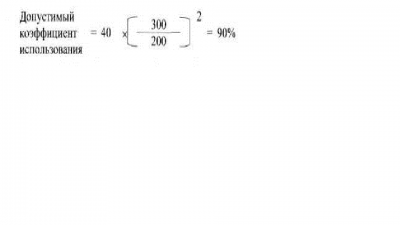

ПОДГОТОВКА К СВАРОЧНЫМ РАБОТАМ 3-1 ПОДГОТОВКА СВАРОЧНЫХ УСТАНОВОК 3-1-1 Выбор полярности При выполнении Аргонодуговой сварки, прежде всего, нужно выбрать сварочный источник питания и его полярность, которые подходят к материалу свариваемых деталей. Обычно для сварки алюминиевого сплава, магниевого сплава и т.д., в которых должна быть устранена оксидная пленка с поверхности основного металла за счет эффекта очистки дуги, или для сварки, в которой не предпочитают глубокое проплавление основного металла, применяется переменный ток. А в случае других металлов, как правило, применяется постоянный ток с отрицательной полярностью электрода. Постоянный ток с положительной полярностью электрода, как правило, почти не применяется. В табл. 3.1 приведены выборы источника питания и полярности относительно типичных материалов. 3-1-2 Коэффициент использования сварочных источников и горелок Для сварочных источников питания и горелок устанавливаются номинальный ток и коэффициент использования на номинальном токе, соответственно. Номинальный ток означает максимальный ток, который можно использовать для сварки, а коэффициент использования на номинальном токе означает, сколько минут можно продолжать сварку в течение 10 минут при выполнении сварки на номинальном токе. Например, это означает, что при выполнении сварки па токе 300 А с использованием источника питания с номинальным током 300 А и коэффициентом использования на номинальном токе 40% после 4-минутной сварки нужно приостановить сварку на 6 минут, иначе сварочный источник питания может перегореть. Однако коэффициент использования (допустимый коэффициент использование) при сварке на токе ниже номинала; Например, если с использованием источника питания с вышеуказанным номиналом осуществляют сварку на 200 А, то получается; Так что можно использовать источник питания 9 минут непрерывно. Далее, находим верхний предел сварочного тока, на котором можно использовать источник питания длительное время непрерывно: Так что при сварке на токе порядка 190 А источник питания не перегорит, даже если используется длительное время непрерывно. Однако в случае импульсного тока за рабочий ток должно принимать не арифметическое среднее пикового тока и базового тока, а среднеквадратическое значение этих двух. Выше дано разъяснение коэффициенту использования, беря для примера сварочный источник питания, но такое же соображение подходит и к сварочным горелкам. При этом следует обращать внимание на то. что коэффициент использования горелок на поминальном токе при сварке переменным током устанавливается ниже, чем при сварке постоянным током.

- 26 ответов

-

- 11

-

-

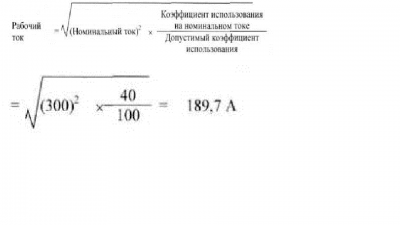

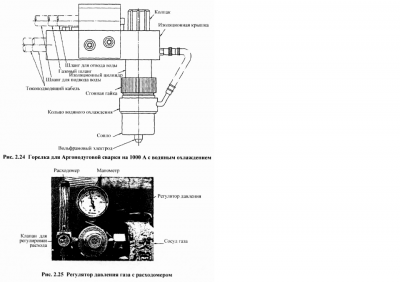

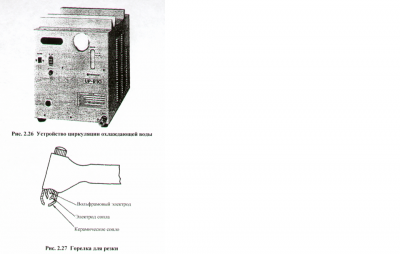

Сварочная горелка Основным назначением горелки для дуговой сварки ТИГ является жесткое фиксирование вольфрамового электрода (W-электрода) в требуемом положении, подвода к нему электрического тока и равномерного распределения потока защитного газа вокруг сварочной ванны. Она состоит из корпуса (ручки) и головки покрытой изолирующим материалом. Обычно, в рукоятку горелки встроена кнопка управления для включения и выключения тока сварки и защитного газа. Некоторые современные горелки имеют кнопку управления током в процессе сварки. Цанга позволяет жестко закрепить W-электрод в горелке; для этого необходимо закрутить тыльный колпачок до отказа. Обычно, тыльный колпачок достаточно длинный, чтобы вместить в себя всю длину электрода, как это показано на рисунке. Но для работы в стесненных условиях горелки могут снабжаться и короткими колпачками. Горелки для сварки ТИГ разработаны самых разных конструкций и размеров в зависимости от максимального требуемого тока, а также от условий ее применения. Размер горелки также влияет на то, как горелка будет нагреваться и охлаждаться при сварке. Конструкция некоторых горелок предполагает их охлаждение потоком защитного газа (это так называемые, горелки воздушного охлаждения). Горелки также отводят тепло в окружающее пространство. Имеются также горелки с водяным охлаждением. Они, обычно, предназначаются для использования на повышенных токах сварки. Горелки ТИГ с водяным охлаждением, как правило, имеют меньшие размеры, чем горелки воздушного охлаждения для тех же токов сварки. http://websvarka.ru/talk/uploads/sakhalin_cat/Gorelki/01.jpghttp://websvarka.ru/talk/uploads/sakhalin_cat/Gorelki/02.jpg http://websvarka.ru/talk/uploads/sakhalin_cat/Gorelki/03.JPGhttp://websvarka.ru/talk/uploads/sakhalin_cat/Gorelki/04.JPG http://websvarka.ru/talk/uploads/sakhalin_cat/Gorelki/05.JPGhttp://websvarka.ru/talk/uploads/sakhalin_cat/Gorelki/06.JPG http://websvarka.ru/talk/uploads/sakhalin_cat/Gorelki/07.jpghttp://websvarka.ru/talk/uploads/sakhalin_cat/Gorelki/08.jpg http://websvarka.ru/talk/uploads/sakhalin_cat/Gorelki/09.jpghttp://websvarka.ru/talk/uploads/sakhalin_cat/Gorelki/010.jpg http://websvarka.ru/talk/uploads/sakhalin_cat/Gorelki/011.jpghttp://websvarka.ru/talk/uploads/sakhalin_cat/Gorelki/012.jpg http://websvarka.ru/talk/uploads/sakhalin_cat/Gorelki/013.jpghttp://websvarka.ru/talk/uploads/sakhalin_cat/Gorelki/014.jpg http://websvarka.ru/talk/uploads/sakhalin_cat/Gorelki/015.jpghttp://websvarka.ru/talk/uploads/sakhalin_cat/Gorelki/016.jpg http://websvarka.ru/talk/uploads/sakhalin_cat/Gorelki/017.jpg С другой стороны, по методам охлаждения горелки подразделяются на горелки водяного охлаждения и горелки воздушного охлаждения. Горелки водяного охлаждения, теплостойкость которых увеличивается за счет водяного охлаждения сварочного кабеля, держателя электрода и сопла, находят применение при сварке на сильном токе. Горелки воздушного охлаждения, не располагающие контуром охлаждающей воды, просты по конструкции и превосходны по управляемости благодаря компактности и легковесности, но ограничены рабочим током примерно до 200 А. Конструкция горелки воздушного охлаждения представлена на рис. 2.20. 2-4-2 Горелки дли полуавтоматический сварки Под горелками для полуавтоматической сварки подразумеваются горелки, операция которых осуществляется вручную, но добавление присадочного металла автоматизировано. Пример представлен на рис. 2.21. При использовании эти горелки должны быть комбинированы с устройством подачи проволоки, которое представлено на рис. 2.22. и устройством управления подачи проволоки, которое представлено на рис. 2.23. и позволяют получить равномерные валики легче по сравнению с ручной сваркой благодаря стабильному добавлению присадочного металла. Если эта горелка установлена на тележку или прикреплена к стенду горелки и комбинирована с поворотным столом, то легко получается автомат Аргонодуговой сварки. 2-4-3 Прочие горелки Кроме горелок для ручной сварки и полуавтоматической сварки, находят применение разнообразные горелки, специализированные в зависимости от назначения; например, горелки для сварки на сильном токе, сопло которых охлаждается водой непосредственно, как представлено на рис. 2.24. горелки с двойной зашитой, в которой защитный газ подается двойственно для улучшения защитного эффекта, горелки, специализированные для точечной дуговой сварки, и прочие специализированные горелки. 2-5 ВСПОМОГАТЕЛЬНЫЕ АППАРАТЫ 2-5-1 Регуляторы давления газа с расходомером Аргон, который применяется в Аргонодуговой сварке в качестве защитного газа, обычно хранят в сосуде высокого давления порядка 15 МПа (150 кгс/см2) при температуре 35°С. Регуляторы давления предназначены для того, чтобы снизить давления сжатого газа до уровня, подходящего к сварке, порядка 0,15 MПa (1.5 кгс/см2), а расходомеры предназначены для установки расхода защитного газа, подходящего к сварке. Обычно в большинстве случаев регулятор и расходомер конструируются заодно, как представлено на рис. 2.25. Заданный расход защитного газа устанавливается, смотря на деление, выгравированное на расходомере, и плавучую отметку, перемещающуюся вертикально в зависимости от расхода газа, и открывая или закрывая клапана регулировки расхода. 2-5-2 Устройства циркуляции охлаждающей воды Водяное охлаждение горелки для Аргонодуговой сварки осуществляется методом с использованием водопроводной воды или методом с использованием устройства циркуляции охлаждающей воды, как представлено на рис .2, 26. Устройства циркуляции охлаждающей воды находят применение в следующих случаях; (1) Невозможно использовать водопроводную воду. (2) В связи с плохим качеством воды водяной канал горелки может легко засориться из-за накипи или т.п.. (3) В связи с низким давлением воды или колебанием давления воды не получается количество воды в подходящем объеме. (4) Место производства работы перемещается часто, например, при сварке на разных объектах.

- 26 ответов

-

- 17

-

-

Интернет магазин IPBoom - отзыв. Ужасная работа с клиентами, не выполняют гарантийных обязательств, максимально затягивают с отправкой товара. Кормят обещаниями и не перезванивают. Отправляют бракованный товар.Мной было приобретено 28 IP камер Ubiquity, из них 4 пришли с браком. Одна совсем нерабочая была сразу отправлена им обратно, остальные было решено придержать и подождать действий и сроков замены. Отправка была произведена в мае месяца 2014 года. Мало того, что пришлось отправлять камеру за свой счет Курьером, а это 1500руб, так еще и обратно не отправляют. Сейчас конец ноября и кроме обещаний по телефону отправить в ближайшее время за 6 прошедших месяцев никаких действий не произведено. Оставшиеся 3 неисправных камеры я уже боюсь им отправлять. За 6 месяцев мною было сделанно больше 20 звонков и кроме обещаний никаких результатов.

- 49 ответов

-

- электроды

- сварочное оборудование

- (и ещё 2 )

-

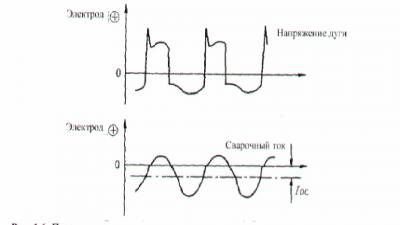

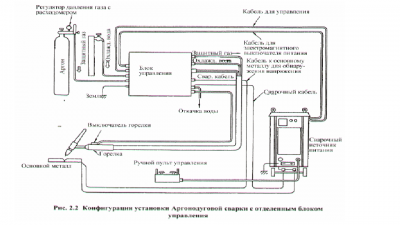

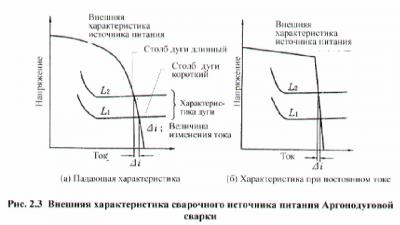

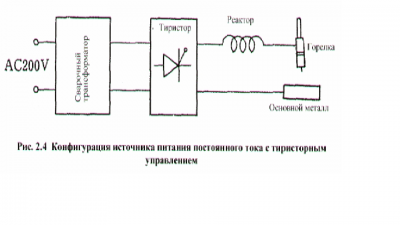

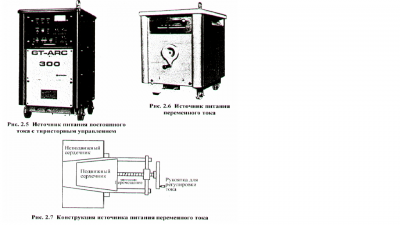

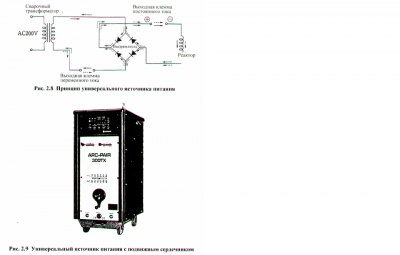

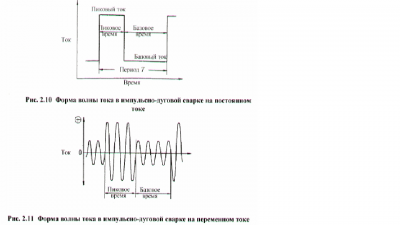

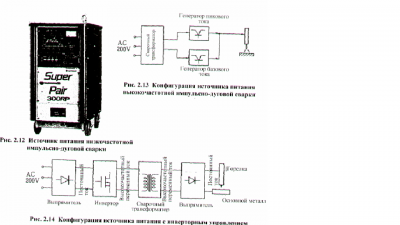

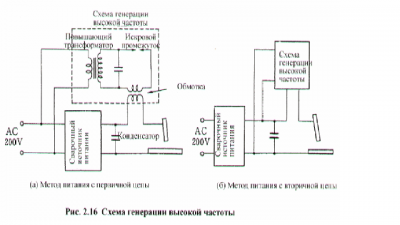

Как представлено на рис. 1.6, в периодах положительной полярности электрода дуга не склонна гореть, напряжение дуги высоко и сварочный ток слаб. Наоборот, в периодах отрицательной полярности электрода дуга склонна гореть, напряжение дуги низко и сварочный ток силен. В результате этого ток положительной полярности электрода и ток отрицательной полярности электрода становятся асимметричными относительно оси абсцисс нулевого уровня. Эта форма волн тока представляется как сложение формы волн переменного тока, симметричной относительно оси абсцисс нулевого уровня, и постоянной составляющей IDC. следовательно, называется неуравновешенным током с включением постоянной составляющей (IDC). Эта тенденция к несимметричности особенно значительна и случае основного металла из алюминиевого сплава. Если в сварочном токе содержится постоянная составляющая, в 1-ной цепи сварочной машины течет сильный ток. Если так и оставить. Этот сильный ток не только повлечет за собой перегрев сварочного трансформатора, но и окажет вредное влияние на допустимый ток сварочного кабеля и вольфрамового электрода, на качество эффекта очистки и на стабильность дуги. Так как на обычных сварочных машинах определяется номинальный ток, коэффициент использования на номинальном токе и т.д. с учетом наличия постоянной составляющей, не требуются специальные меры, поскольку сварочная машина используется в пределах ее технических условий. Однако при сварке алюминиевого сплава и т.д. с использованием обычной сварочной машины в сочетании с нижеприведенной установкой Аргонодуговой сварки, требуется обращать внимание на постоянную составляющую. Хотя простейшим и безопасным методом подавления постоянной составляющей является ограничение используемого тока сварочной машины на 50 - 70% или ниже номинального тока, в некоторых случаях постоянная составляющая устраняется методом, представленным на рис. 1.7. Кроме того, бывают батарейный метод, метод с использованием выпрямителя и т.д., которые в настоящее время почти не используются. УСТАНОВКИ АРГОНОДУГОВОЙ СВАРКИ 2-1 КОНФИГУРАЦИЯ УСТАНОВОК АРГОНОДУГОВОИ СВАРКИ В общем, установки Аргонодуговой сварки состоят из (1) сварочного источника питания, (2) блока управления, содержащего в себе схему генерации высокой частоты, схему управления последовательностью, схему управления защитным газом, реле давления и т.д., (3) сварочной горелки и (4) принадлежностей, содержащих в себе кабели, шланги, регулятор давления газа с расходомером и т.д. Существует два типа блока управления: моноблочного исполнения со сварочным источником питания и отдельного от него исполнения. Обычно в большинстве случаев сварочные машины аргонодуговой сварки моноблочного исполнения с встроенным блоком управления и снабжены разнообразными функциями, поддерживающими автоматизацию Аргонодуговой сварки. Конфигурация сварочного источника питания с встроенным блоком управления представлена па рис. 2,1, а конфигурация с отделенным блоком управления - на рис. 2.2. В случае типа с отделенным блоком управления число кабелей между сварочным источником питания и блоком управления будет больше. 2-2 СВАРОЧНЫЕ ИСТОЧНИКИ ПИТАНИЯ 2-2-1 Внешние характеристики сварочного источника питания аргонодуговой сварки Источники питания, используемые для Аргонодуговой сварки, бывают разными, а также их классификация варьируется в зависимости от ее критерия. Например, если классифицировать по форме волны, можно подразделять источники питания на: ü источник питания постоянного тока, ü источник питания переменного тока, ü универсальный источник питания. ü источник питания для импульсно-дуговой сварки Если классифицировать по методу управления током, можно подразделять на: ü источник питания с подвижным сердечником, ü источник питания с тиристорным управлением, ü источник питания с транзисторным управлением. ü источник питания с инверторным управлением. Однако в любом источнике питания внешняя характеристика, показывающая отношение между выходным током и напряжением, является падающей характеристикой или характеристикой при постоянном токе, как представлено на рис. 2.3. Эти характеристики располагают преимуществом, что при изменении напряжения дуги, то есть длины дуги, сварочный ток меняется лишь незначительно, так что колебание длины дуги вследствие дрожи руки и пр. не так часто будет оказывать вредное влияние на результат сварки. 2-2-2 Источники питания постоянного тока Источники питания постоянного тока подразделяются па источники питания с тиристорным управлением и источники питания с магнитным усилителем (с насыщенным реактором), однако в настоящее время в большинстве случаев применяются источники питания с тиристорным управлением. Источники питания с тиристорным управлением, конфигурация которых представлена на рис. 2.4, не только преобразовывают переменный ток от сети в постоянный ток с помощью тиристора, но и регулируют выходной ток, так что позволяют регулировать сварочный ток с помощью ручки легко и непрерывно. Кроме того, работник может регулировать ток рукояткой, установленной на ручном пульте у себя. На рис. 2.5 представлен пример источников питания постоянного тока с тиристорным управлением. Эти источники питания не только включают в себя блок управления, но и обладают функцией регулировки дугового кратера, функцией таймера активного пятна дуги и т.д. 2-2-3 Источники питания переменного тока Как источники питания переменного тока, кроме источников питания, специализированных на Аргонодуговую сварку, обычно используются источники питания переменного тока для дуговой сварки покрытым электродом, как представлено на рис. 2.6. Эти источники питания не включают в себя блок управления, так что используются в сочетании с блоком управления отделенного типа. Регулировка сварочного тока осуществляется поворотом регулировочной рукоятки, которая расположена па лицевой стороне источника питания и приводит подвижный сердечник в перемещение, как представлено на рис. 2.7. следовательно, не позволяет работнику выполнять регулировку у себя так, как на источнике питания с тиристорным управлением. 2-2-4 Универсальные источники питания Под универсальными источниками питания подразумеваются источники питания, 1 единица которых позволяет совместное применение переменного тока и постоянного тока. Имеются система сочетания источника питания переменного тока с подвижным сердечником с выпрямителем и система тиристорного управления. В большинстве случаев обе системы включают в себя схему управления и схему генерации высокой частоты, которые необходимы для Аргонодуговой сварки, и обладают не только функцией Аргонодуговой сварки, но и функцией дуговой сварки покрытым электродом. В универсальных источниках питания, принцип которых представлен на рис. 2.8, выходные клеммы, используемые при переменном токе и при постоянном токе, отличаются друг от друга, Однако, как представлено на рис. 2.9, имеются только две выходных клеммы источника питания и переключение между ними осуществляется внутри источника питания. 2-2-5 Источники питания импульсно-дуговой сварки Под импульсно-дуговой сваркой подразумевается сварка, при которой силе тока придают изменение по определенным периодам, как представлено на рис. 2.10, и используют источник питания импульсно-дуговой сварки. Импульсно-дуговая сварка может быть произведена на постоянном токе и на переменном токе, и в случае переменного тока амплитуда меняется, как представлено на рис. 2.11. Кроме 4-ого, по частоте импульсно-дуговая сварка подразделяется на следующие 3 вида; (1) Импульс низкой частоты (несколько Гц или менее), (2) Импульс средней частоты (несколько десятков Гц - несколько сотен Гц), (3) Импульс высокой частоты (несколько сотен Гц или более). На рис. 2.12 представлен пример источника питания низкочастотной импульсно-дуговой сварки. При этом источником питания является универсальный источник питания с тиристорным управлением, который позволяет низкочастотную имнульсно-дуговую сварку на постоянном токе и на переменном токе. В большинстве случаев управление током в источниках питания средне -высокочастотной импульсно-дуговой сварки относится к транзисторному управлению, пример их конфигурации представлен на рис 2.13. 2-2-6 Источники питании с инверторным управлением За новейшие типы источника Аргонодуговой сварки принимают источники питания с инверторным управлением. Эти источники питания представляют собой разновидность источников питания с транзисторным управлением, и обладают такой особенностью, как высокой частотой управления и к тому же управление выходом осуществляется на 1-ой цепи сварочного трансформатора. Данные источники питания, конфигурация которых представлена на рис. 2,14, выпрямят переменный ток от сети, преобразуют его в постоянный ток, а затем сформирует инвертором высокочастотный переменный ток и, снова выпрямив его, произведут сварку на переменном токе. В отличие от традиционных источников питания управление током осуществляется на 1-ой цепи сварочного трансформатора. Кроме того, за счет использования высокочастотного трансформатора источники питания обеспечены компактностью и легковесностью, в связи с тем, что частота управления высока, их работоспособность управления током намного улучшается по сравнению с традиционными машинами. Далее, бывают источники питания переменного тока, в которых на выходную клемму, представленную на рис. 2.14, еще установлен инвертор вторичной цепи, чтобы выходной постоянный ток еще раз был преобразован на переменный. Такие источники питания могут дать дуге гореть на переменном токе с прямоугольной формой волны с любой пропорцией полярностей без приложения напряжения высокой частоты. На рис. 2.15 представлен пример источников питания с инвсрторным управлением. По сравнению с традиционными источниками питания с тиристорным управлением эти источники питания легче в 1/5 раза и по объему меньше в 1/4 раза. Однако он включает в себя не только блок управления Аргонодуговой сварки, но и функцию средне-и низкочастотной импульсно-дуговой сварки и Т.Д. 2-3 БЛОКИ УПРАВЛЕНИЯ TIG СВАРКОЙ Пример панели управления универсального инвертерного аппарата AC/DC Итальянской фирмы INE: http://websvarka.ru/talk/uploads/sakhalin_cat/panel/ine.jpg Пример панелей от других источников, скачанные с инета: http://websvarka.ru/talk/uploads/sakhalin_cat/panel/1.jpg http://websvarka.ru/talk/uploads/sakhalin_cat/panel/2.jpg http://websvarka.ru/talk/uploads/sakhalin_cat/panel/3.jpg http://websvarka.ru/talk/uploads/sakhalin_cat/panel/4.jpg http://websvarka.ru/talk/uploads/sakhalin_cat/panel/5.jpg http://websvarka.ru/talk/uploads/sakhalin_cat/panel/6.jpg Блоки (панели) управления установками для сварки ТИГ могут быть, как очень простыми, так и очень сложными с различными функциями. Самый простой блок управления позволяет регулировать только ток сварки. В то время как расход защитного газа настраивается регулятором, вмонтированном в горелку ТИГ. Современные блоки управления позволяют включать защитный газ до зажигания дуги и продолжать его подачу некоторое время после выключение тока сварки. Последнее обеспечивает защиту вольфрамового электрода и остывающей сварочной ванны от воздействия окружающего воздуха. Блоки управления установками для сварки ТИГ могут также обеспечивать контроль нарастания и снижения тока сварки, а также импульсный режим сварки (пульсацию тока). Регулирование времени плавного нарастания тока до номинального уровня при зажигании дуги предохраняет вольфрамовый электрод от разрушения и попадания частичек вольфрама в сварной шов. Регулирование времени плавного снижения тока при окончании сварки предотвращает образование кратера и пористости. 2-3-1 Схема генерации высоких частот При Аргонодуговой сварке вольфрамовые электроды используются как неплавящиеся электроды, так что обычно зажигание дуги осуществляется, не приводя электрод в контакт с основным металлом для защиты электрода oт износа. В связи с этим применяется система, в которой к промежутку между электродом и основным металлом прилагается высокое напряжение высокой частоты, иод наведением которого зажигается дуга. При сварке на постоянном токе, если зажечь дугу, сварочный ток принимает постоянное значение а также дуга приобретает стабильность, так что приложение напряжения высокой частоты осуществляется только при зажигании. Однако при сварке на переменном токе, поскольку повторное зажигание затрудняется при переходе синусоидального переменного тока к положительной полярности электрода, в процессе сварки требуется постоянное приложение напряжения высокой частоты. Однако в случае переменного тока с прямоугольной формой волны в инверторном управлении полярность чередуется мгновенно, что позволяет легкое повторное зажигание, поэтому не требуется приложение напряжения высокой частоты. Генерация напряжения высокой частоты осуществляется методом искрового промежутка, обычный пример которого представлен на рис 2.16. (а) показывает метод, в котором питание к схеме высокой частоты осуществляется с первичной цепи сварочного источника питания, а (б) показывает метод, в котором питание осуществляется с вторичной цепи. Метод (б) больше применяется к сварке на переменном токе, которая постоянно нуждается в приложении напряжения высокой частоты, и позволяет понизить радиопомехи из-за высокой частоты по сравнению с методом (а). 2-3-2 Схема управления защитным газом При зажигании дуги, в случае недостаточной защиты зоны сварки, дуга горит нестабильно и происходит интенсивный износ электрода, поэтому начинают подавать защитный газ за 0,1 - 0,5 сек до запуска дуги. Это действие называется подачей защитного газа до зажигания дуги. Кроме того, если выключают защитный газ одновременно с прекращением дуги, вольфрамовый электрод и ванна расплавленного металла, находящиеся в раскаленном состоянии, подвергаются значительному окислению, что приводит к износу электрода, сварочному дефекту и прочим неисправностям, Чтобы предотвратить это, необходимо продолжать подавать защитный газ в течение 5-30 сек, пока электрод и ванна расплавленного металла не остывают достаточно. Эти два действия контролирует схема, состоящая из электромагнитных клапанов и таймеров. 2-3-3 Реле давления охлаждающей воды В случае использования горелок водяного охлаждения вследствие нехватки подачи охлаждающей воды, ее прекращения и т.д. горелка может перегореть. Чтобы предотвратить это, сконструирована схема управления, которая при снижении давления охлаждающей воды ниже заданного значения прекращает горение дуги с помощью реле давления. При этом следует обращать внимание на то, что эта схема бессильна перед нехваткой подачи, вызванной засорением корпуса горелки или шланга охлаждающей воды. 2-3-4 Схема управления последовательностью Как изложено выше, в качестве схемы управления для Аргонодуговой сварки существуют схема генерации высокой частоты, схема управления защитным газом и т.д., которые осуществляют ряд действий; (1) Нажатием выключателя горелки начнется подаваться защитный газ. будет приложено напряжение высокой частоты, под наведением которого зажжет дуга. (2) В случае сварки на постоянном токе после зажигания дуги напряжение высокой частоты автоматически прекращается, но в случае сварки на переменном токе приложение высокой частоты продолжается и в процессе сварки. (3) Повторным нажатием выключателя горелки дуга прекратится, но защитный газ будет подаваться в течение несколько секунд. Управление этими действиями осуществляет схема управления последовательностью. На рис. 2.17 представлена последовательность основных действий Аргонодуговой сварки. Кроме этого, в зависимости от производимых работ имеются разновидные последовательности, но в любом случае управление действиями осуществляется путем операции выключателя горелки.

- 26 ответов

-

- 21

-

-

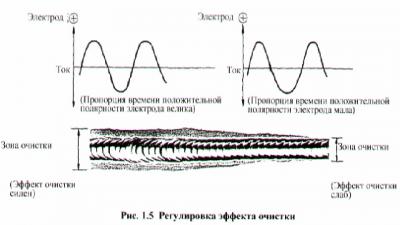

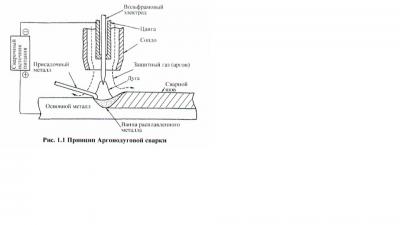

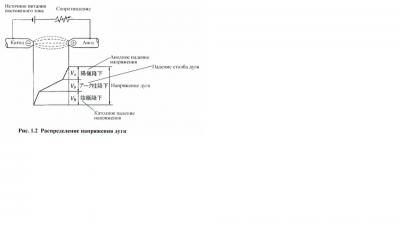

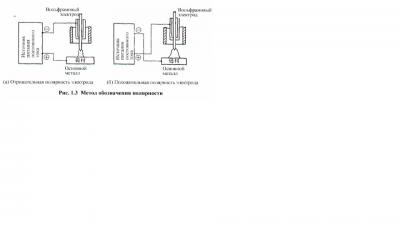

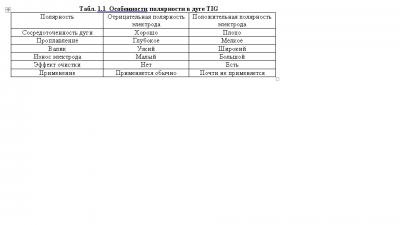

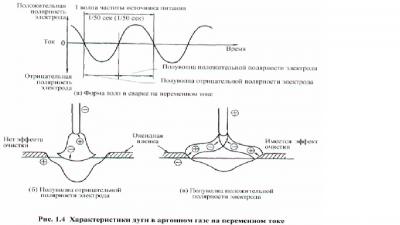

ОСОБЕННОСТИ АРГОНОДУГОВОЙ (ТIG) СВАРКИ T1G из термина АРГОНОДУГОВОЙ (TIG) сварки представляет собой сокращение "вольфрам - инертный газ (Tungsten Inert Gas)". Под Аргонодуговой сваркой подразумевается дуговая сварка вольфрамовым электродом в среде инертного газа, не реагирующего ни на какое другое вещество, причем между "вольфрамовым электродом" и основным металлом образуется дуговой разряд, в силу тепла которого происходит плавление основного металла. Вольфрам представляет собой металл, который применяется в изготовлении нити накала лампы и пр. Температура его плавления -приблизительно 3400°С, то есть гораздо выше, чем в случае железа. В среде высокотемпературной дуги вольфрам по свойству не поддается плавлению длительное время. В качестве инертного газа, в общем, применяют аргон, свойство которого регламентируется стандартом JIS K1105 (аргон), Гелий применяют изредка и только тогда, когда свойство газа гелия необходимо, так как в нашей стране гелий стоит очень дорого (в несколько раз больше, чем аргон). На рис. 1.1 представлен принцип Аргонодуговой сварки. Между вольфрамовым электродом и основным металлом зажигается дуга, инертный газ, вытекающий по соплу из окружения вольфрамового электрода, защищает электрод, дугу и ванну расплавленного металла. Вытекающий по соплу газ называется "защитным газом" и защищает по своей функции расплавленный металл от вредного влияния от попадающего кислорода, азота и пр. из атмосферного воздуха и защищает вольфрамовый электрод от окисления и износа. Вольфрамовый электрод, который не плавится называется неплавящимся электродом и применяется в качестве электрода только для формирования дуги, кроме случаев с тонкостенными листами, когда требуется только расплавление основного металла, и не требуется добавление присадочного металла для дополнения сварного шва. Присадочный металл подают сбоку от дуги и к краю расплавленной ванны вручную или подающим автоматом. ДОСТОИНСТВА И НЕДОСТАТКИ При Аргонодуговой сварке в связи с тем, что электрод не подвергается плавлению, дуга легко стабилизируется и поэтому качественно можно сваривать углеродистую сталь, легированную сталь, алюминий, титан, никель. магний, медь и прочие металлы. Причиной такого свойства служат следующие достоинства. (1) Инертный газ изолирует дугу и ванну расплавленного металла полностью от атмосферы, не позволяет попадание кислорода, азота, водорода и другого газа или примесей в металл шва, и как следствие формируется качественный сварной шов с высокими химическими и физическими свойствами. (2) Можно поддерживать стабильную дугу, начиная с области слабых токов порядка несколько ампера и кончая областью сильных токов порядка несколько сотен ампера, что позволяет находить широкомасштабное применение сварки, начиная со сверхтонкого листа и кончая толстым листом. (3) Электрод используется только для обеспечения зоны сварки теплотой и присадочный металл добавляется отдельно, так что можно управлять количеством присадочного металла и тепловложением отдельно, исключая ограничения положением сварки и формой соединения. (4) Можно четко наблюдать дугу и ванну расплавленного металла, и ванна расплавленного металла спокойна, что облегчает формирование обратного валика. (5) Не нужно использовать флюс, что позволяет, в общем, производить чистую сварку, почти не образуя дыма, кроме как при сварке специальных металлов и сплавов. Внешний вид сварных швов красив так как во время сварки не образуется шлак и нет брызг. Следовательно после сварки не нужно проводить работу по их устранению. С другой стороны можно перечислить следующие недостатки; (1) По сравнению с дуговой сваркой в среде углекислого rasa и другой сваркой плавящимся электродом производительность сварки низкая. (2) Аргон и вольфрамовый электрод стоят сравнительно дорого, что поднимает себестоимость. (3) Применяют защитный газ, и поэтому сварка зависит от такого фактора как ветер). ПОЛЯРНЫЙ ЭФФЕКТ И ЭФФЕКТ ОЧИСТКИ Когда дуга горит между двумя электродами с помощью источника питания постоянного тока, получается напряжение дуги, как представлено на рис. 1.2. Электрод, подсоединенный к плюсовой стороне источника питания, называется анодом, электрод, подсоединенный к минусовой стороне, называется катодом, и зона между анодом и катодом называется столбом дуги. Напряжение дуги выражается суммой резкого падения напряжения вблизи анода/катода и падения столба дуги, пропорционального длине столба дуги. Температура столба дуги, хотя зависит от силы тока и вида окружающего газа, составляет приблизительно 5 000 - 20 000°С. При Аргонодуговой сварке сварочной машиной постоянного тока в зависимости от вольфрамового электрода на катоде (основного металла на аноде) или основною металла на катоде (вольфрамового электрода на аноде) луга, глубина прославления основного металла и величина износа электрода бывают разными. Чтобы различать эти две полярности, как представлено на рис. 1.3 (а), в случае, когда вольфрамовый электрод присоединен к минусовой клемме источника питания (вольфрамовый электрод на катоде), полярность называется "отрицательной полярностью электрода". Наоборот, как представлено на рис. 1.3 (б), в случае, когда вольфрамовый электрод присоединен к плюсовой клемме (вольфрамовый электрод па аноде), называется "положительной полярностью электрода". Кроме того, по другому методу обозначения отрицательная полярность электрода может называться "прямой полярностью" или "SP (Straight Polarity)", положительная полярность электрода может называться "обратной полярностью" или "RP (Reverse Polarity)". Однако эти методы обозначения, основанные на потоке электрона, являются противоположными потоку тока, что может легко вызвать ошибку. Поэтому в последнее время обычно применяется обозначение "отрицательная полярность электрода" и "положительная полярность электрода" Заимствуя английские прописные буквы, отрицательная полярность электрода обозначается буквами EN (Electrode Negative), положительная полярность электрода - ЕР (Еlectrode Positive). При отрицательной полярности электрода, в которой вольфрамовый электрод присоединяется к минусовой клемме, термоэлектроны, когда вылетают от служащего катодом вольфрамового электрода, захватывают энергию, необходимую для эмиссии, так что электрод не подвергается перегреву. В результате этого износ электрода не значителен, и можно подводить относительно сильный ток к тонкому электроду. Кроме того, концентричность дуги хороша, что позволяет получать узкий валик с глубоким проплавлением. Это характерная особенность сварки так что при обычной Аргонодуговой сварке применяется "отрицательная полярность электрода". С другой стороны, при положительной полярности электрода, в которой вольфрамовый электрод подсоединяется к плюсовой клемме, служащий анодом вольфрамовый электрод склонен подвергаться перегреву, изнашивается больше, так что необходимо использовать более толстый электрод, чем в случае отрицательной полярности электрода. Кроме того, концентричность дуги неудовлетворительная и получается широкий валик с мелким проплавлением. Так что эта полярность применяется очень редко в специальных случаях. Однако "положительная полярность -электрода" обладает немаловажной функцией устранения окисей с поверхности основного металла. То есть, отрицательно наряженные электроны вылетают от катодных пятен на поверхности основного металла к столбу дуги, но, одновременно, вокруг1 него сталкиваются положительно заряженные катионы защитного газа. Этим сталкиванием разрушается оксидная пленка. Катодные пятна склонны формироваться в местах, где имеются окиси, и передвигаются .за окисями, в результате чего окиси вокруг дуги устраняются полностью. Это явление называется "эффектом очистки" дуги и относится к необходимому условию для сварки алюминиевого сплава или магниевого сплава, на которых формируются поверхностные окиси. Вышеизложенные характеристики двух полярностей оформлены таблицей 1.1. ХАРАКТЕРИСТИКИ ДУГИ В АРГОНЕ НА ПЕРЕМЕННОМ ТОКЕ При Аргонодуговой сварке с использованием источника питания переменного тока полярность тока меняется через каждую полуволну, так что получается характеристика, являющаяся сочетанием характеристики отрицательной полярности электрода с характеристикой положительной полярности электрода, как показано на рис. 1.4. Полуволны отрицательной полярности электрода не имеют эффект очистки, но выявляет эффект охлаждения в связи с эмиссией термоэлектрона. Наоборот, полуволны положительной полярности электрода не имеют эффекта охлаждения, но выявляют эффект очистки столкновением катионов. При аргонодуговой сварке на переменном токе электрод и основной металл становятся или анод (плюс) или катод (минус) поочередно, так что электрод перегревается больше, чем при отрицательной полярности электрода, но меньше, чем при положительной полярности электрода, что способствует использованию относительно сильного тока. В связи с тем, что полуволны положительной полярности электрода имеют эффект очистки, для сварки алюминиевого сплава и магниевого сплава, требующей устранение оксидной пленки с поверхности основного металла, применяется переменный ток. Некоторые последние типы установок Аргонодуговой сварки на переменном токе снабжены функцией изменения пропорции времен между отрицательной полярностью электрода и положительной полярностью электрода. Это изменение пропорции времен приводит к изменению эффекта очистки. Чем меньше длительность времени положительной полярности электрода (чем больше длительность времени отрицательной полярности электрода), тем меньше становиться ширина зоны очистки, как представлена рис. 1.5. Не говоря уже о случае, когда вносятся изменения в пропорцию времен положительной полярности электрода и отрицательной полярности электрода, как изложено выше, даже если пропорция времен равномерна, степени трудности горения дуги отличаются в зависимости от полярности. Следовательно, ток в в полуволне положительной полярности электрода и ток в в полуволне отрицательной полярности электрода не становятся равными.

- 26 ответов

-

- 23

-

-

Защитные газы и их влияние на технологические свойства дуги В качестве защитных газов при дуговой сварке плавлением ТИГ применяют инертные газы. Защитный газ выбирают с учетом способа сварки, свойств свариваемого металла, а также требований, предъявляемых к сварным швам. Инертные газы Инертными называют газы, не способные к химическим реакциям и практически не растворимые в металлах. Поэтому их целесообразно применять при сварке химически активных металлов и сплавов на их основе (алюминий, алюминиевые и магниевые сплавы, легированные стали различных марок). При сварке ТИГ используются такие инертные газы как аргон (Ar), гелий (He) и их смеси. Аргон - наиболее часто применяемый инертный газ. Он тяжелее воздуха и не образует с ним взрывчатых смесей. Благодаря низкому потенциалу ионизации этот газ обеспечивает высокую стабильность горения дуги. Однако, в тоже время, низкий потенциал ионизации является причиной и низкого напряжения на дуге, что снижает тепловую мощность дуги. Будучи тяжелее воздуха, аргон обеспечивает хорошую газовую защиту сварочной ванны (но только в нижнем положении сварки). Однако он может накапливаться в слабопроветриваемых помещениях у пола. При этом снижается содержание кислорода в воздухе, что может вызвать кислородную недостаточность и удушье у электросварщика. В местах возможного накопления аргона необходимо контролировать содержание кислорода в воздухе приборами автоматического или ручного действия с устройством для дистанционного отбора проб воздуха. Объемная доля кислорода в воздухе должна быть не менее 19%. Аргон выпускается согласно ГОСТ 10157-79 двух сортов: высшего и первого. Высший сорт рекомендуется использовать при сварке ответственных металлоконструкций из активных и редких металлов и сплавов, цветных металлов. Аргон первого сорта применяют для сварки сталей и чистого алюминия. Гелий - бесцветный, неядовитый, негорючий и невзрывоопасный газ. Значительно легче воздуха и аргона, что понижает эффективность защиту сварочной ванны при сварке в нижнем положении, но способствует лучшей защите при сварке в потолочном положении. Гелий используется реже, чем аргон, из-за дефицитности и высокой стоимости. Однако, из-за высокого потенциала ионизации, при одном и том же значении тока дуга в гелии выделяет в 1,5-2 раза больше энергии, чем в аргоне. Это способствует более глубокому проплавлению металла и значительно повышает скорость сварки. Для сварки используется гелий трех сортов: марок А, Б и В (по ТУ 51-689-75). Применяют его в основном при сварке химически чистых и активных материалов и сплавов, а также сплавов на основе алюминия и магния. Часто используются смеси аргона и гелия, причем оптимальным составом считается смесь, содержащая 35-40% аргона и 60-65% гелия. В смеси в полной мере реализуются преимущества обоих газов: аргон обеспечивает стабильность горения дуги, гелий – высокую степень проплавления. При сварке меди используется азот, так как он к ней химически нейтрален, т.е. не образует с ней никаких химических соединений и в ней не растворяется. Вспомогательные газы Азот - бесцветный газ, без запаха, не горит и не поддерживает горение. В сварочном производстве азот находит ограниченное применение. Азот не растворяется в расплавленной меди и не взаимодействует с ней, и поэтому может быть использован при сварке меди в качестве защитного газа. По отношению к большинству других металлов азот является активным газом, часто вредным, и его концентрацию в зоне плавления стремятся ограничить. Азот также применяется при плазменной резке и как компонент газовой смеси при сварке аустенитной нержавеющей стали. Водород - не имеет цвета, запаха и является горючим газом. Водород редко используют в в качестве защитного газа. Так как смеси водорода с воздухом или кислородом взрывоопасны, при работе с ним необходимо соблюдать правила пожарной безопасности и специальные правила техники безопасности. При работе с водородом необходимо следить за герметичностью всех соединений, т.к. он образовывает с воздухом взрывчатые смеси в широких пределах. Смеси защитных газов Иногда является целесообразным употребление газовых смесей. За счет добавок активных газов к инертным удается повысить устойчивость дуги, увеличить глубину проплавления, улучшить формирование шва, уменьшить разбрызгивание, повысить плотность металла шва, улучшить перенос металла в дуге, повысить производительность сварки. Существенное значение при выборе состава защитного газа имеют экономические соображения. Смесь аргона и гелия. Газовые смеси гелий-аргон применяются в основном для сварки цветных металлов: алюминий, медь, никелевых и магниевых сплавов, а также химически активных металлов. Оптимальным является соотношение 35 - 40% аргона и 60 - 65% гелия. Так в полной мере реализуются преимущества обоих газов: аргон обеспечивает стабильность дуги, гелий - высокую глубину проплавления.

- 26 ответов

-

- 32

-

-

Плюсик поставил. За настойчивость. PS: Я не оспариваю данный метод.

-