-

Постов

5 878 -

Зарегистрирован

-

Посещение

-

Победитель дней

56

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Сообщения, опубликованные Глобул

-

-

и искать больше программиста который владеет компьютерным железом и AutoCAD.

Так он и владеет.

Вот с технологией металла у парня слабовато, а с компом нормально всё, и институт за плечами, и с интеллектом порядок. А самое главное он не чурается спрашивать у рабочих как лучше сделать. Было даже вместе в компасе по пол дня сидели.

Станок не кто не знает и ему не говорит, а он шлангует... Зарез-пробивка делается...Ещё раз докладываю -- шо только не делали. Кучу дырок на отходах вырезали, я через маску в упор следил за плазменной струёй, переклацали все шо есть параметры входа-выхода -- не чего там настраивать.

И, кстати, смотрели в оригинале, на итальянской технике, все отверстия которые нам приходится сверлить и у них просверлены, хотя на том заводе хватает всего, и лазер, и чпу сверлилки, и плазма там не польская, и не одна.

-

5

5

-

-

@Вад11, это не профильное для нас. Что-то, иногда, мы можем и нашим ручным плазморезом выстрогать, а массово, чуть не каждый день, нам строгать не приходится.

Я уже и не припомню когда это последний раз было.

-

1

1

-

-

@BelaZZ, @uda76, Паучков пожалуйста в Художественная сварка

Юра, крупные планы паучка там ещё раз выложите, пожалуйста.

-

4

4

-

-

@serga01net, вот именно хорошее хотелось бы оттуда перетащить. Тут дело не в ностальгировании (лично для меня), а в том, что потеряно, разрушено, уничтожено. Кому мешал Краснодарский станкостроительный завод имени Седина? Многое в нём устарело, конечно, но теперь там седин-маркет, седин-агро, седин-электро, и ещё куча чорти чего. Неужели нельзя было по другому.

-

5

5

-

-

Игорь, там на первой фотке видно кассету кислорода, и два баллона аргона. Подключено всё к коробочке которая стоит на источнике (на фотке видно). Станок просто не будет ничего резать не имея давления по этим магистралям.И ... точно не помню, но газы надо применять, а не на чистом воздухе.

Это плазма. У нас, именно для нашего станка, выгодно плазмой резать до 25 мм. Дальше дешевле газом. То есть можно и 40 резать, но дорого. Расходка лететь начинает, а там голова гипертермовская, ну и расходники к ней оригинальные.совсем запутался. Так резано на плазме или газу?По отверстиям.

Я же всёж таки сварщик, это чисто моя профессиональная способность вглядываться в эти квадратные миллиметры в зоне плавления металла. Вот я и вглядывался в процесс резки, и понял одну вещь -- чтобы чисто выйти с окружности реза, надо как-то менять программу движения головки. То что есть не подходит, и так и будет оставлять косяк в начале-конце окружности.

Ты прав -- оно почти вертикально. Но скос всё же есть.на таком источнике с такой толщиной почти вертикально должно быть.-

4

4

-

-

- Популярный пост

- Популярный пост

@ALEX47, я кажись писал, что инженер установивший станок, и аттестовавший оператора не какой-то, а именно от фирмы производителя (Eckert).

Насчёт стали -- S690 производят Ssab (прошу прощенья, не saab a ssab), Северсталь, и где-то в Украине. И по документам, и на листе написано заводским трафаретом S690QL, жаль не сфоткал. Но если вы считаете что её нет, то пусть будет по вашему. Нет так нет, не буду спорить. Завтра фотку выложу несуществующей стали.

@SvarkaRezka23rus, Никита это тебе:

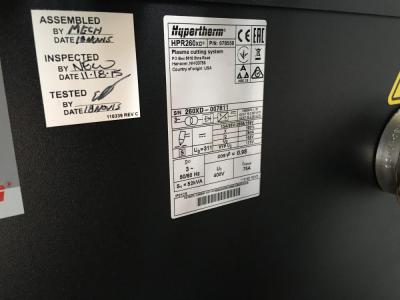

Сам станок:

Источник:

Компрессор:

Большое отверстие в 25-ом листе. Обычно это место не показывают в рекламных обзорах.

И насчёт скоса -- вроде не видно, но он там есть:

-

21

21

-

@Dmitry1962, нет, @SvarkaRezka23rus, сказал правильно -- обычный пропан-кислородный резак в руках чпу портала. Фотки вечером.

-

4

4

-

-

- Популярный пост

- Популярный пост

Вы как часто калибровку проводите? ... Судя по сему у вас проблемы ! 1 с подготовкой воздуха.2 это с током его либо не хватает или очень много от сюда и скос кромок и наплывы.Мы вобщет и не знали что ток регулируется. А подготовкой воздуха у нас ваабще никто не занимается. Там просто компрессор с дисплейчиком спереди, давление показывает, температуру холодильника, моточасы, короче там много чего. Только его чистить и продувать регулярно надо, а то ругаться начинает. И ещё плазма немного кислорода требует для резки, и аргон для рисования и кернения.

А дырочки как только не пробовали -- всё равно остаётся след когда струя уходит с окружности. Поверьте, нам на обрезках тренироваться можно до полного удовлетворения.

Может хватит делать дураков из нас, и из инженера наладчика от фирмы производителя, который производил установку и пусконаладку. А потом неделю с нами, вернее с будущим оператором резал детальки. А до этого, будущий наш оператор в Польшу на неделю ездил учиться, именно на фирму, и документ у него есть, что он оператор этого станка, который ему выдал уже именно этот инженер по окончании. И зовут его Гена, и бывает он у нас частенько (дорога на море и не только). Рассказывает что у нас станок один из лучших по состоянию и условиям эксплуатации. И я как-то больше верю ему, и собственным глазам.

А вам бы посоветовал не делать категорических суждений о тех вещах, в которых вы не разбираетесь. Одно ваше предложение развернуть отверстие прорезанное плазмой в толстом листе стали ставит под сомнение вашу компетенцию. Может вы говорили об отверстии Ø 40 мм в листе четвёрки Ст3. А я вам говорю об отверстии Ø 25 мм в листе толщиной 25 мм и сталь далеко не S350.

Вот, например, скажите нам чем это отрезано?-

15

15

-

@Hlorofos, угол она у нас прямой даёт. А вот со скосом реза ничего не сделаешь.

Чистое отверстие она тоже не могёт -- обязательно остаётся наплыв в месте заход-выхода с окружности, плюс скос. Если ещё и диаметр близко к толщине, то там ваабще дырка получается. И обработать это "отверстие" проблематично, там куча мест появляется по которым напильник просто скользит.

-

3

3

-

-

-

4

4

-

-

@Гарик62,нержавейка?

Это сирень, Вова!

-

3

3

-

-

Точность позиционирования плазменной резки с чпу (+ - 0,05 мм)

Вот купи себе станок, потом расскажешь. Ребята каждый день суют в кондукторы то что она нарезала, поверь -- нет там даже и +- 0,5 мм. Деталь от детали весьма отличается, поэтому всегда надо знать от какого края плясать.

на худой конец можно резать меньше потом конусом развернуть.Простите что?

Вы правда думаете что этот фокус получится?

-

5

5

-

-

- Из каких сталей оригинал мы прекрасно знаем. Всё это проходило лабораторию, и марку стали там определили довольно успешно, к тому же наш шеф в прекрасных отношениях с хозяином оригинальной продукции, и на производстве у него он не раз бывал, и по итальянски нормально разговаривает. А листы стали промаркированы довольно крупно. То есть на заводе это всё прекрасно видно, и секретов из этого никто не делает.

- Сверления корончатым сверлом, потому что точность позиции отверстий +- 0,5 мм, а по диаметру больше одной, двух десятых отклонение не допустимо. Ни плазма, ни спиральное (обычное) сверло такой точности не даёт. Разумеется это касается не всех отверстий. Всё что можно делаем плазмой, всё что не сильно точно на советском станке, а всё что надо точно -- магнитной сверлилкой с корончатым сверлом, в кондукторе.

-

7

7

-

Итак сталь S690, толщина 25 мм, отверстие тоже 25 мм.А если летит расходка то где-то технологический просчет.Saab -- никаких проблем, около 400 отверстий одним корончатым сверлом с победитовыми зубами.

Северсталь -- каждое десятое, примерно, отверстие остаётся не просверленным. Сверло доходит до какой-то рандомной глубины, и дальше никак. Можно погреть резачком это место до посерения (это после синевы), и затем досверлить деталь. Но это мы удачно попали. А неудачно, это когда сверло внезапно ломает.

Скажи где технологический просчёт?

-

3

3

-

-

Планируем. Производству от роду два года всего.Если уж у вас такое крутое производство,то можно и завести комплекс подготовки металла.И этот вопрос решается не только так. Железо надо нормальное покупать просто. У северстали плёнку окисла болгарка не берёт, плюс ещё и свёрла местами стираются (!), плюс толщина листа в пределах миллиметра пляшет. Оно конечно дешевле чем SAAB но качество падает, процент брака появляется, расходка летит со страшной скоростью, и в итоге выходит дороже. Как нибудь, если не забуду, пофоткаю почищенные после резки детальки из саабовской стали -- практически до бела счищается всё легко. А вот с нашими производителями беда. Делать из их железа европейские модели машин весьма сложно. Они только кажутся простыми, а на поверку выходит что вся эта простота в точности, и редкую дырку можно просверлить на сверлильном станке обычным сверлом. Основную массу приходится бурить трубчатым, изобретать кондукторы для жёсткого позиционирования и заготовки и сверла.

Так что проблем хватает.

Качество всегда стремится упасть. Оно не может само стоять на одном уровне, нужно прикладывать усилия чтобы его поддерживать. Хотя бы поддерживать.а вы за него так сильно переживаете.-

8

8

-

-

Спасибо, покурил эту методику на ютубе, аврора хорошо осветила вопрос. теперь буду знать.У меня воздушно-дуговая строжка появилась месяца 4 назад, а сейчас я не представляю как без этого можно работать.Я такую канаву могу плазморезом выбрать минут за 20, а ты её выкапываешь сразу, и это понятно, наш плазморез может выдать 100 ампер, а у тебя на электрод можно подать около 300, металл там вылетает просто ручьём. Я правильно понимаю?

-

2

2

-

-

@Вад11, всё от уровня технологий. Например итальянцы могут чо угодно сделать. Лапки культиватора штампуют из простенькой стали типа S355 а потом цементируют поверхность.

Но катки они делают именно так.

-

2

2

-

-

Одно.И сколько таких изделий на один проект?Это культиватор для виноградников будет. Пробная, но уже проданная версия.

-

4

4

-

-

Хороший пример выбора сварочного материала. Спасибо, посмотрел мех.свойства -- удивился.проволока 1.2 мм 308Lsi, потолок.Но это, извини, не потолочное положение. Это горизонтальное угловое.

Приезжайте, выкачу вам поддон, пол тонны заготовок, дам болгарку, и делайте на здоровье... пока суставы скрипеть не начнут.тряпочкой то протирают,а вот зачистку до металла не делают. -

@svarnoi69, у нас ещё и машина для мытья полов есть.

Руководство конечно.

@Кустарь, ёжик. Это каток, который прикатывает землю после культивации. Просто у него длина метр, и он один, поэтому на нём 48 зубов.

Кстати, кто-то недавно недоумевал, что делает хардокс на сельхозмашинах. Не помню кто, но вот вам -- зубы на катке из хардокса, труба 219, водопроводная.

-

4

4

-

-

- Популярный пост

- Популярный пост

-

Поспорили уж хоть бы на 100 пельменей, что ли...

Был такой анекдот, про то, что мужик точно определял что ему 99 пельменей положили а не 100.

Нет, он их не считал. Просто когда он прожёвывал сотый пельмень, на первом он уже сидел.

-

3

3

-

-

@Учусь, а знаешь почему шов кривой?

Потому что кромки кривые.

А ещё я вижу что варил ты его сбоку, а направление шва и электрода должны совпадать, по возможности. Тут возможность явно была.

Заполнение не должно было затрагивать верхнюю кромку разделки.

-

А ты предлагаешь сварочному аппарату работать на пределе мощности?только я ни фига не пойму, нафига дома 200А-

4

4

-

Рождённые в СССР

в Курилка

Опубликовано